A laminação tornou-se um processo vital na fabricação de chapas metálicas e perfis, atraindo a atenção da indústria por sua alta eficiência, precisão e recursos avançados de automação. Para fabricantes que buscam aumentar a produtividade, reduzir custos ou expandir a diversidade de produtos, investir em uma linha de laminação pode ser um passo crucial para o crescimento a longo prazo.

No entanto, determinar se essa tecnologia é a mais adequada requer uma avaliação abrangente com base em metas de produção, restrições orçamentárias e desempenho do equipamento. Este artigo oferece uma análise aprofundada dos quatro tipos básicos de máquinas de conformação de rolos, descreve as características técnicas das linhas padrão e automatizadas e destaca os principais fatores de investimento, como custo do equipamento, eficiência da produção, integração de sistemas e manutenção operacional, ajudando você a tomar decisões informadas e maximizar seu retorno sobre o investimento.

1.0Quatro tipos básicos de linhas de conformação de rolos

1.1Tabela de terminologia de conformação de rolos

| Prazo | Definição |

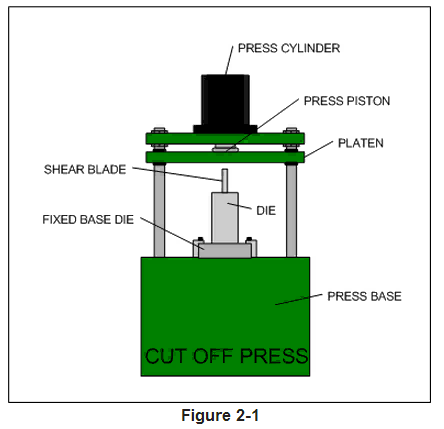

| Morrer | Ferramentas dentro da prensa que realizam puncionamento ou corte. Podem incluir um punção, lâmina, tesoura, serra ou conjunto de matrizes com trava. |

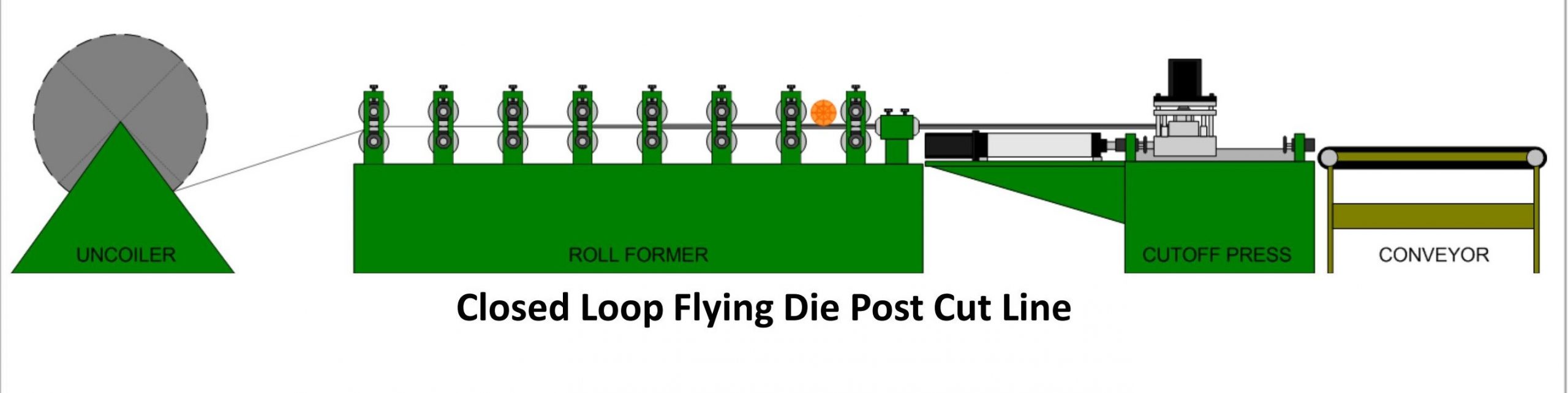

| Dado Voador | Uma matriz que realiza operações de prensagem enquanto o material se move. A matriz acompanha o movimento do material — também conhecida como "sem parar". |

| Parando | O material pausa para operações de prensagem. Também conhecido como "parar para cortar" ou "parar/iniciar". |

| Circuito fechado | Um servosistema é usado para controlar a posição ou a velocidade. O movimento da matriz ou do material é sincronizado com precisão. |

| Circuito aberto | Sem feedback de servo. O controle é baseado em um codificador montado no material. |

| Impulsionar | Em configurações de matrizes voadoras de circuito aberto, um cilindro pneumático ou hidráulico ajuda a adequar a velocidade da matriz ao fluxo de material. |

| Chutador | Um impulso mecânico que impulsiona a matriz para frente usando o movimento de pressão, ligado diretamente ao curso de pressão. |

| Acelerador de matriz | Usado em sistemas de matriz voadora de circuito fechado; refere-se ao sistema servoacionado que sincroniza a matriz com a velocidade do material. |

| Atuador | Componentes mecânicos (parafuso de esferas, correia e polia, cremalheira e pinhão) conectando o sistema servo à matriz. |

Máquinas de conformação de rolos geralmente caem em quatro categorias básicas, definido por dois parâmetros principais: se o material para durante o corte e se o sistema utiliza servocontrole em malha fechada. Esses tipos são:

- Parada em malha aberta

- Matriz voadora de circuito aberto

- Parada em malha fechada

- Dado voador de circuito fechado

Outras configurações personalizadas ou híbridas geralmente se baseiam em variações ou combinações desses quatro. Entender esses tipos é essencial para navegar em arquiteturas de sistemas mais complexas.

Base de classificação:

As linhas de conformação de rolos são categorizadas de acordo com:

- Sistema de controle:Se um sistema servo de malha fechada é usado para posicionamento e feedback precisos.

- Modo de operação:Se o material para durante as operações de prensagem ou continua se movendo (operação de matriz voadora).

1.2Parada em malha aberta

- Controlar:Malha aberta

- Operação: Paradas de material para corte ou puncionamento

- Custo: Baixo

- Precisão: Moderado

- Saída: Baixo

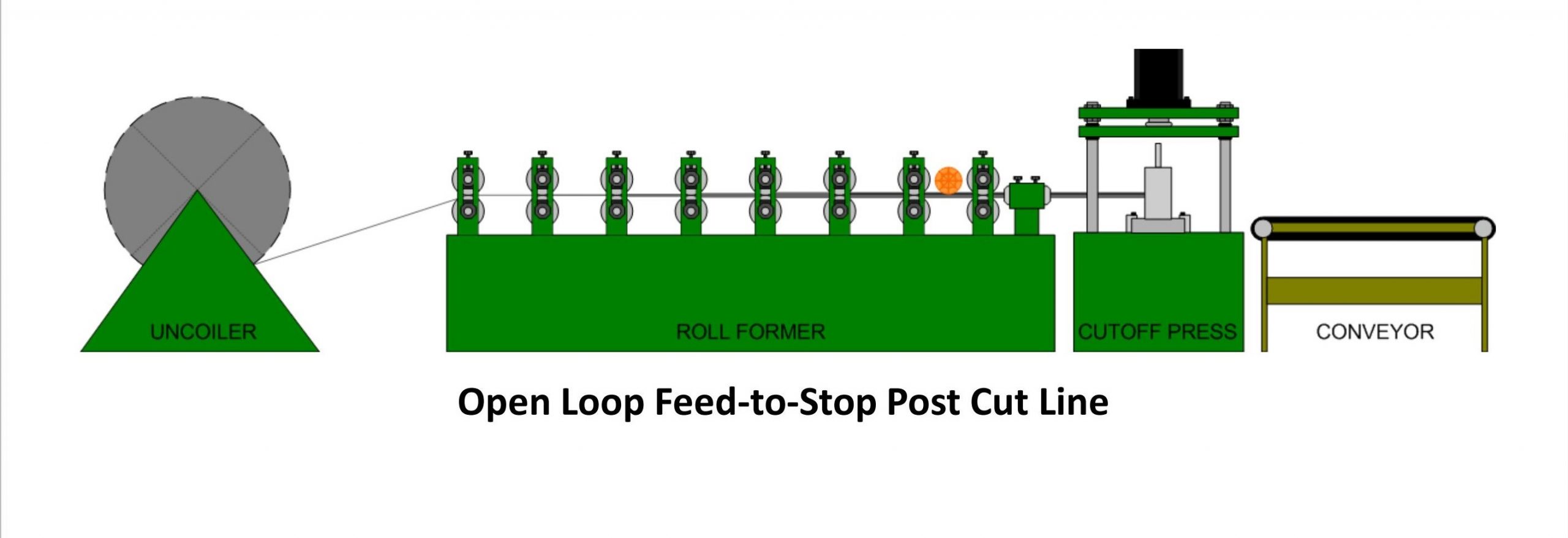

Esta configuração usa controles de malha aberta para posicionar o material, que é interrompido antes de cada ciclo de prensagem.

Variantes de Processo:

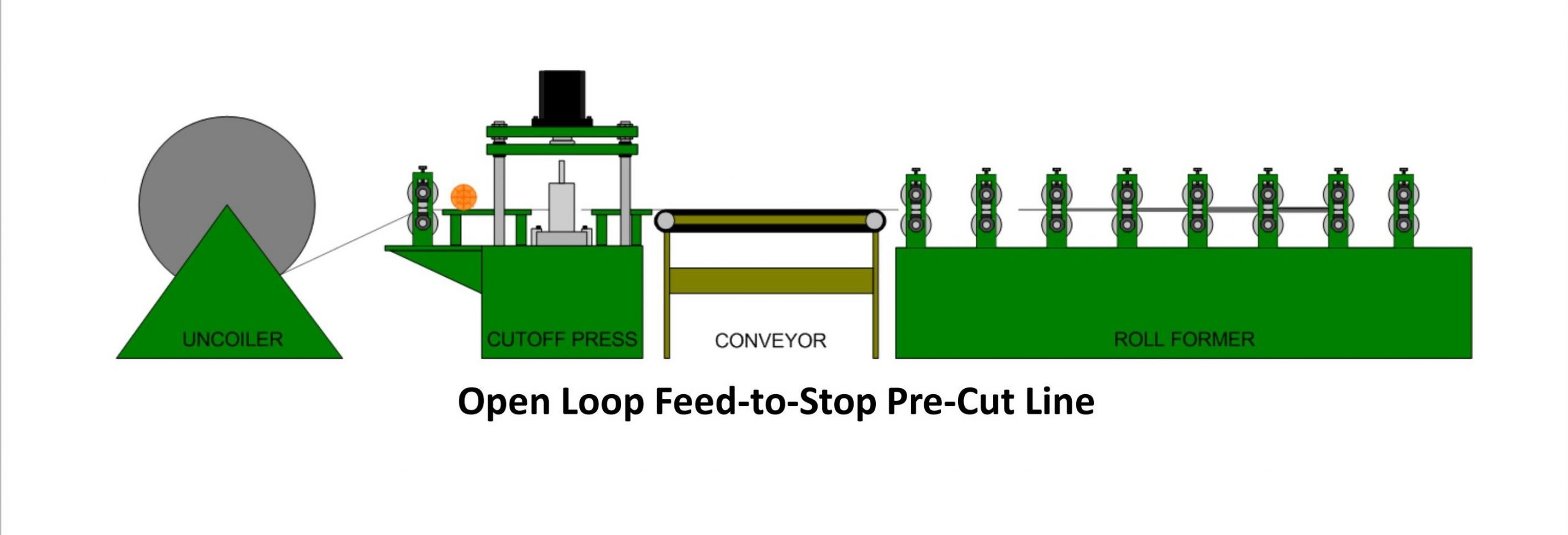

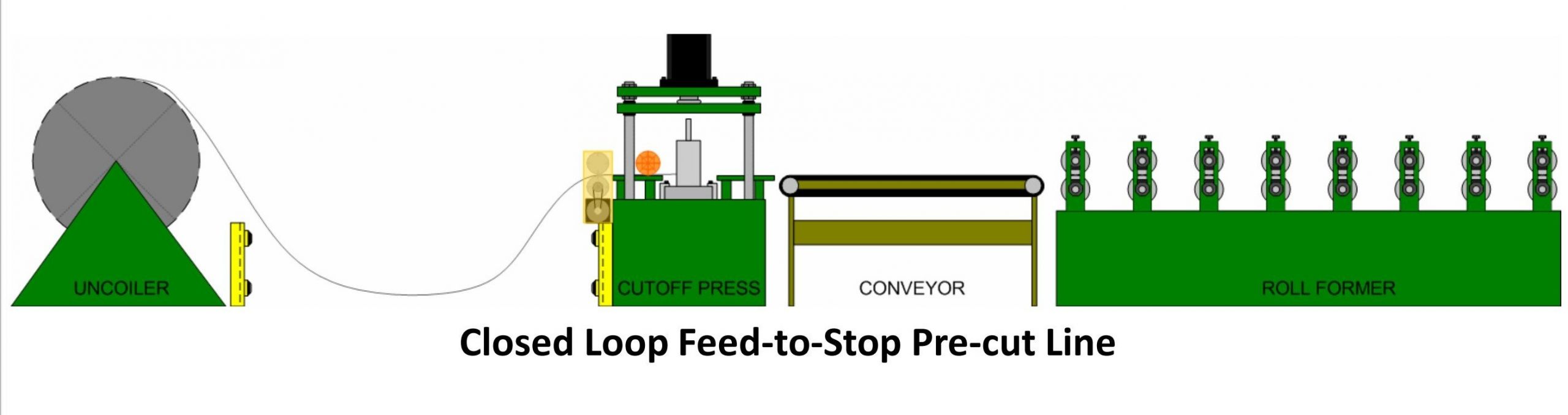

- Pós-corte: O material é primeiro laminado e depois cortado usando uma matriz estacionária. Adequado para a maioria das aplicações padrão.

- Pré-cortado: O material é cortado no comprimento desejado antes de entrar na seção de conformação. Essa configuração tem menor produtividade, mas menores custos de ferramental, ideal para operações com orçamento limitado.

1.3Matriz voadora de circuito aberto

- Controlar:Malha aberta

- Operação: Corte enquanto o material está em movimento

- Custo: Baixo

- Precisão: Moderado (±0,032″ / 0,81 mm)

- Saída: Alto

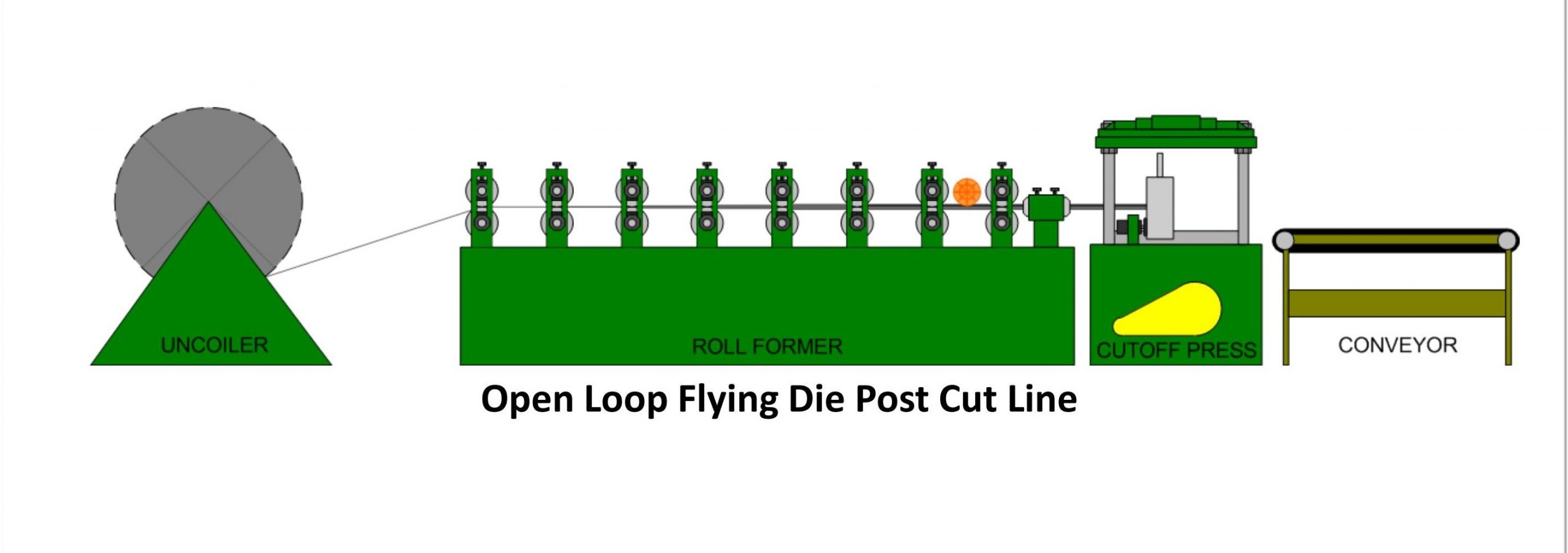

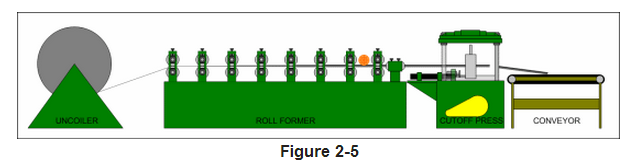

Um sistema de matriz voadora executa o corte conforme o material se move, com a matriz se deslocando para acompanhar a velocidade do material.

Notas adicionais:

A matriz normalmente retorna por meio de uma mola ou cilindro pneumático.

Nos casos em que a resistência do material é insuficiente para suportar a massa da matriz, uma cilindro de reforço pode ser adicionado para auxiliar na aceleração e reduzir a carga de arrasto.

1.4Parada em malha fechada

- Controlar: Servo de malha fechada

- Operação: Paradas de material para corte

- Custo: Médio a alto

- Precisão: Alto (±0,003″ / 0,076 mm)

- Saída: Moderado

Este sistema usa servo feedback para controlar o posicionamento do material e melhorar a repetibilidade das operações de corte ou puncionamento.

Notas Técnicas:

Rolos de alimentação servoacionados são normalmente usados.

Se o deslizamento de alimentação for um problema, um codificador de material pode ser adicionado para melhorar a precisão do feedback e garantir a precisão.

1.5Dado voador de circuito fechado

- Controlar: Servo de malha fechada

- Operação: Corte enquanto o material está em movimento

- Custo:Mais alto

- Precisão: Extremamente alto (±0,015″ / 0,38 mm, até ±0,0002″ / 0,005 mm)

- Saída:Máximo (até 600 fpm / 183 mpm)

Esta é a configuração mais avançada, capaz de realizar conformação e corte de alta velocidade e precisão usando um sistema de matriz voadora servo-sincronizado.

Projeto de Sistema:

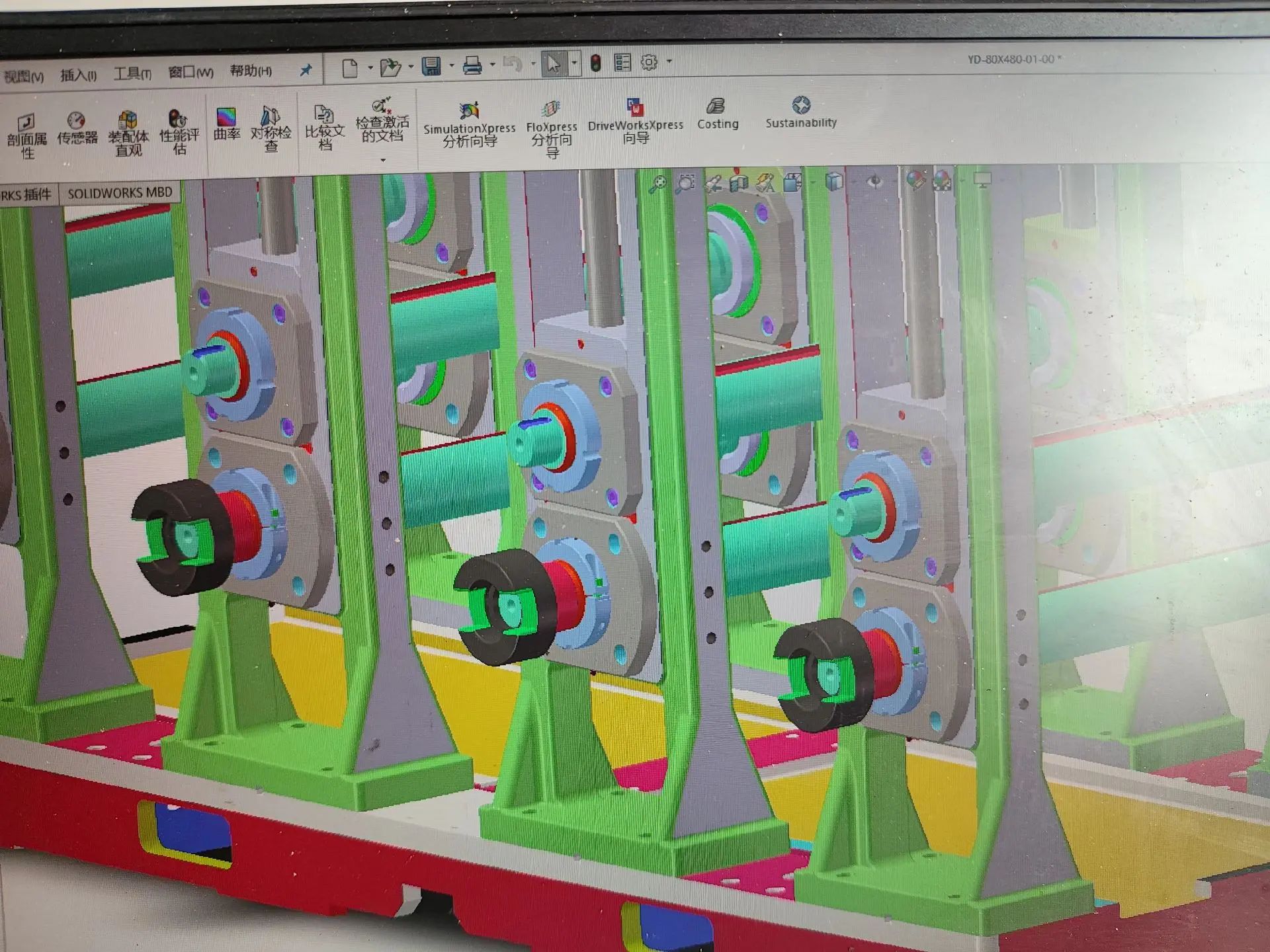

O dado é acionado por um atuador de parafuso de esferas.

Uma precisão servomotor acopla-se mecanicamente à matriz por meio de acoplamentos estriados para garantir a sincronização exata.

O sistema de controle ajusta continuamente o movimento da matriz para corresponder à velocidade e posição do material em tempo real.

1.6Tabela de comparação resumida

| Tipo | Sistema de controle | Condição de corte | Precisão (polegadas) | Custo | Melhor para |

| Parada em malha aberta | Circuito aberto | Parou | Moderado (~±0,03) | Baixo | Produção padrão e sensível ao custo |

| Voo em circuito aberto | Circuito aberto | Contínuo | Moderado (±0,03) | Baixo | Operação contínua de média velocidade |

| Parada em malha fechada | Servo de malha fechada | Parou | Alto (±0,003) | Médio-Alto | Perfuração ou corte de precisão |

| Voo em circuito fechado | Servo de malha fechada | Contínuo | Muito alto (±0,0002) | Mais alto | Saída de alta velocidade e alta precisão |

2.0Linhas de conformação de rolos padrão

A tecnologia de conformação por rolos tornou-se um pilar fundamental na fabricação moderna de chapas metálicas e perfis devido à sua eficiência, precisão e alto nível de automação. Uma linha de conformação por rolos padrão, equipada com design flexível e sistemas de controle avançados, é capaz de atender aos mais diversos requisitos da indústria.

2.1Principais características:

As máquinas modernas de conformação de rolos geralmente oferecem as seguintes vantagens principais:

- Confiabilidade Técnica: Construído para operação contínua de longo prazo com tempo de inatividade mínimo, garantindo produção estável.

- Alta Flexibilidade: A troca rápida e fácil de ferramentas permite uma adaptação rápida a diferentes formatos e tamanhos de perfil.

- Apoio à Manufatura Flexível: Integrado com software e programação avançados para operações eficientes e sem desperdício.

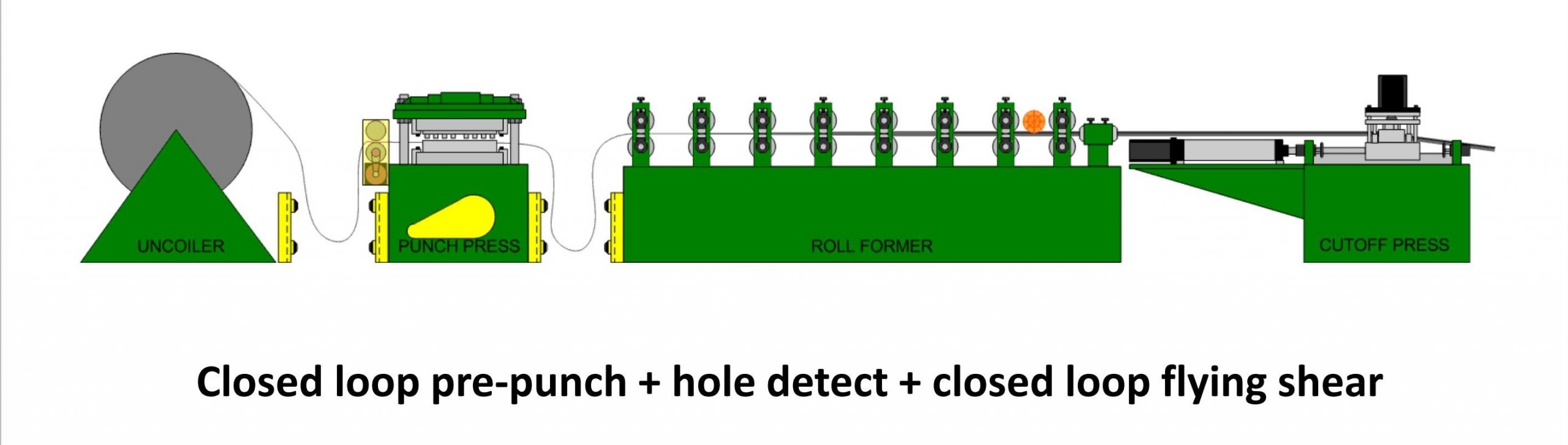

- Processamento multifuncional: Capaz de lidar com pré-punção, abertura de ranhuras, pós-punção, dobra, conformação de rolos e corte voador em uma única linha.

ALEKVS é especializada no projeto e na fabricação de linhas de conformação por rolos de alto desempenho, combinando ampla experiência no setor com forte foco na confiabilidade, segurança e flexibilidade dos equipamentos. Todos os sistemas permitem troca rápida de matrizes e acomodam uma ampla gama de dimensões de perfis, tornando-os ideais para diversas aplicações industriais no processamento de chapas metálicas.

3.0Linhas de conformação de rolos totalmente automatizadas

Linhas de conformação de rolos totalmente automatizadas são projetadas para a produção de perfis metálicos de alta eficiência e em larga escala. Esses sistemas integram desbobinadores, soldadores de costura automáticos, laminadores de conformação de rolos e unidades de empilhamento inteligentes — oferecendo uma solução completa de automação de ponta a ponta, desde a bobina bruta até a pilha acabada.

A linha de produção conta com múltiplos canais de conformação de rolos e configurações modulares para nivelamento, alinhamento, conformação e corte. Os sistemas de empilhamento e inversão são equipados com pinças de fixação, trilhos servo-guiados, braços robóticos a vácuo e módulos de posicionamento inteligente, garantindo um manuseio eficiente, seguro e organizado dos produtos.

3.1Vantagens técnicas:

- Automação de Processo Completo: Carregamento e soldagem automática de bobinas, alimentação contínua, corte em linha e empilhamento — sem necessidade de intervenção manual.

- Conformação de precisão em vários estágios:As estações de rolos são projetadas com segmentos de deformação progressiva para atingir geometria de perfil complexa com alta precisão.

- Sistema de Alinhamento Adaptativo: Os rolos de alinhamento esquerda-direita e deslocamento vertical garantem um rastreamento preciso e estável da bobina em toda a linha.

- Plataforma modular servo-controlada: Plataformas deslizantes independentes controladas por servo permitem operações precisas de manuseio robótico e empilhamento.

- Alta flexibilidade e escalabilidade: Suporta vários materiais, espessuras e seções transversais de perfil; os parâmetros do equipamento podem ser configurados com base nas necessidades específicas de produção.

Este sistema é ideal para a produção em massa de Canais em C, canais em U, bandejas de cabos, suportes para painéis solares, trilhos para portas, estruturas de aço leve, e muito mais, tornando-o um facilitador essencial para a automação inteligente no processamento moderno de metais.

4.0Principais fatores a serem considerados ao investir em uma linha de conformação de rolos

Linhas de conformação por rolos são equipamentos essenciais na fabricação de chapas metálicas e perfis. Para garantir um investimento sólido, diversos fatores críticos devem ser avaliados para equilibrar os custos de capital com a eficiência da produção a longo prazo.

4.1Custo da máquina e vida útil:

- Investimento inicial:Uma linha de conformação de rolos padrão — incluindo desbobinadores, sistemas de corte e eletrônica de controle — normalmente varia de $100.000 a $500.000, dependendo em grande parte do número e tamanho dos estandes de formação. Os sistemas de médio porte geralmente ficam entre $150.000 e $250.000.

- Durabilidade: Esses sistemas são projetados para durar, sem limite prático de vida útil. Quando mantidos adequadamente e não sujeitos a mau uso, eles apresentam taxas de falha extremamente baixas e custos mínimos de peças de reposição.

- Estabilidade de projeto:Embora melhorias contínuas sejam feitas em precisão, facilidade de uso e resistência ao desgaste, a arquitetura mecânica central permaneceu estável e confiável ao longo do tempo.

4.2Rendimento de produção e custos de troca:

- Velocidade padrão:A maioria das linhas de conformação de rolos opera em 100 pés por minuto (fpm), ou aproximadamente 30 metros por minuto, com velocidade ajustável em função das necessidades de produção.

- Produção diária típica: Considerando o carregamento, a passagem de linha, a limpeza e outros tempos de inatividade, a produção média diária atinge 25.000 a 30.000 pés (7.600 a 9.100 metros)em um turno de 8 horas.

- Eficiência de troca:Embora o custo de mudança varie de acordo com o tamanho da empresa, a variedade do produto e a complexidade do trabalho, a conformação de rolos é amplamente reconhecida por baixa conversão custos e alta eficiência de produção comparado a outros processos de conformação de metais.

- Otimização do Sistema de Controle: Os controles elétricos e de computador modernos melhoram significativamente a flexibilidade e a capacidade de resposta nas transições de produção.

4.3Planejamento de Produção e Integração de Sistemas:

As tecnologias atuais permitem que as linhas de conformação de rolos se integrem perfeitamente com ERP (Planejamento de Recursos Empresariais) ou MRP (Planejamento de Recursos de Manufatura) sistemas para permitir agendamento automatizado e orientado por pedidos.

A integração típica inclui:

- Importação direta de parâmetros de produção(comprimentos, quantidades, padrões de furos) de sistemas de ordens

- Ajustes do sistema de controle automático para minimizar a intervenção manual

- Etiquetagem de perfil ou marcação a jato de tinta para fácil rastreamento e identificação

- Feedback de dados de produção em tempo real para controle de qualidade e monitoramento de desempenho

Tais integrações podem ser adicionadas por meio de modernização de sistemas existentes ou projetado em novas instalações, desde que a instalação esteja equipada com a infraestrutura de hardware e software necessária para dar suporte à comunicação de dados em tempo real.

4.4Operação, Manutenção e Treinamento:

Além do hardware, a estabilidade e o desempenho a longo prazo dependem de:

- Manutenção preventiva programada para prolongar a vida útil

- Planejamento de estoque de peças de reposição para minimizar o tempo de inatividade

- Treinamento profissional para operadores, garantindo uma utilização segura e eficiente

- Gestão padronizada da produção para aumentar a eficácia operacional geral

Referências

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/