- 1.0Definição e principais tipos de fixadores

- 2.0Terminologia chave explicada

- 3.0Seleção do tipo de rosca: lógica de aplicação de roscas grossas e finas

- 4.0Processos de fabricação de roscas: roscas laminadas vs. roscas cortadas (equipamento principal: máquina de laminação de roscas)

- 5.0Principais restrições de função e aplicação de fixadores

- 6.0Controle de pré-carga: riscos de aperto excessivo e insuficiente

- 7.0Cálculo de pré-carga e torque do fixador (com verificação prática)

- 8.0Padrões de seleção e identificação de fixadores

- 9.0Projeto de furos de fixação: furos de perfuração e furos de folga

- 10.0Projeto de juntas de fixação: melhorando a estabilidade e a resistência

- 11.0Conclusão

Na indústria global de máquinas e equipamentos, os fixadores são componentes fundamentais que conectam peças individuais. Seu projeto, seleção e instalação afetam diretamente a confiabilidade e a vida útil dos sistemas mecânicos. Dados do setor mostram que falhas causadas por projeto inadequado, seleção incorreta ou erros de instalação estão entre as principais causas de mau funcionamento mecânico. Da montagem geral de máquinas a sistemas de alta precisão, como componentes aeroespaciais e automotivos, o uso adequado de fixadores é essencial.

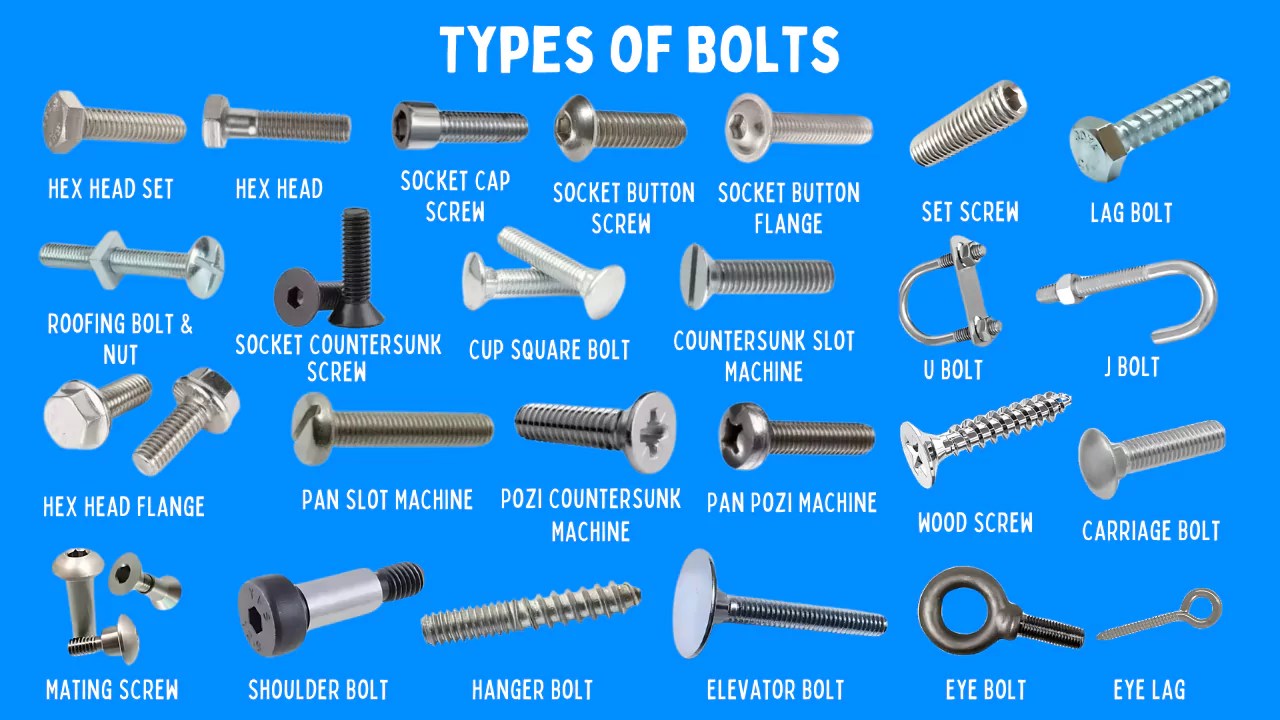

1.0Definição e principais tipos de fixadores

1.1Definição

Um fixador é um componente de hardware padronizado usado para unir duas ou mais peças. Ele permite instalação e remoção rápidas por meio de ferramentas manuais ou elétricas (como chaves de torque) ou equipamentos automatizados (como máquinas de inserção de fixadores). As principais características dos fixadores são a removibilidade e a estabilidade da conexão, o que os distingue dos métodos de união semipermanentes, como soldagem ou rebitagem. Os fixadores são amplamente utilizados em setores como automotivo, aeroespacial e eletrônico.

1.2Tipos de núcleo

Com base nas características da rosca e nos métodos de aplicação, os fixadores são categorizados em três tipos principais, geralmente combinados com equipamentos automatizados (por exemplo, máquinas de prensagem) para eficiência de produção em massa:

| Categoria de Fixadores | Tipos comuns | Principais recursos do aplicativo | Compatibilidade de automação |

| Rosca externa (macho) | Parafusos de cabeça sextavada, parafusos de cabeça chata, parafusos de cabeça sextavada, parafusos de cabeça redonda, parafusos de fixação | Conecte por meio de roscas externas; os parafusos são pareados com porcas; os parafusos são rosqueados diretamente nas peças de trabalho | As máquinas de pressão instalam variantes de auto-aperto (sem necessidade de rosqueamento) |

| Rosca interna (fêmea) | Porcas sextavadas padrão (ISO 4032), porcas de fixação de inserção de nylon (ISO 10511) | Formar juntas destacáveis com parafusos/pinos; evitar afrouxamento (porcas de segurança) | As máquinas de inserção instalam porcas sincronizadamente com parafusos para alinhamento |

| Tipos Especiais | Pinos (ISO 888, rosca dupla) | Uma extremidade é rosqueada em peças de trabalho; a outra é pareada com porcas; ideal para peças grossas/desmontagem frequente | As máquinas de prensagem garantem o posicionamento preciso dos pinos em máquinas pesadas |

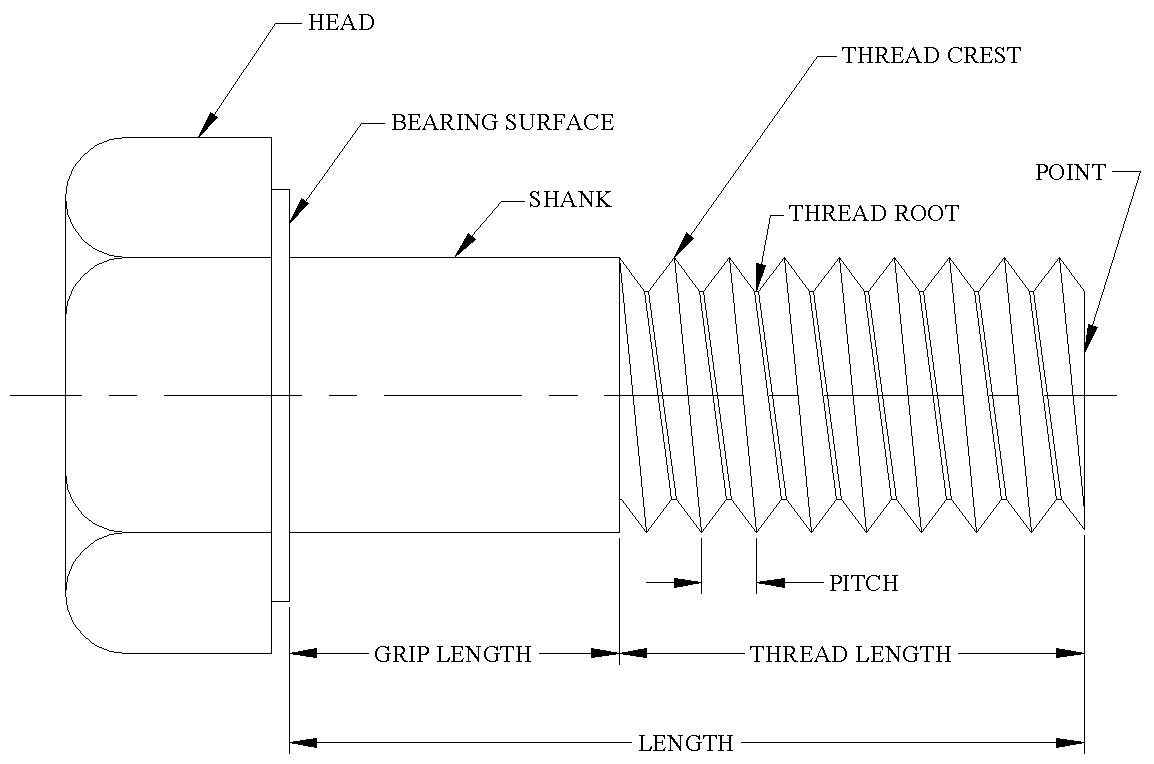

2.0Terminologia chave explicada

Compreender a terminologia dos fixadores é fundamental para um projeto e seleção precisos. Abaixo estão as definições reconhecidas internacionalmente (com base nas normas ISO):

| Prazo | Definição | Exemplo/Nota |

| Diâmetro maior | O maior diâmetro de uma rosca; serve como referência de tamanho nominal. | Um parafuso M10 tem um diâmetro principal de 10 mm (ISO 898-1). |

| Diâmetro menor | O menor diâmetro de uma rosca; determina a resistência ao cisalhamento e à tração. | Fundamental para escolher entre roscas grossas e finas. |

| Tom | Distância axial entre pontos correspondentes em roscas adjacentes. | Passo grosso M10 = 1,5 mm; passo fino = 1,0 mm (ISO 724). |

| Liderar | Distância axial que uma rosca avança em uma revolução. | Roscas de início único: Avanço = Passo; roscas de início múltiplo: Avanço = Passo × Número de inícios. |

| Crista/Raiz da Rosca | Crista = Superfície superior (mais distante do cilindro de referência); Raiz = Superfície inferior (zona de concentração de tensão). | Roscas laminadas otimizam a curvatura da raiz para melhorar a resistência à fadiga. |

| Shank | Porção cilíndrica entre a cabeça e o início da rosca; projetada para cargas de cisalhamento. | As roscas nunca devem suportar cisalhamento; as máquinas de prensagem mantêm as hastes em planos de cisalhamento. |

| Pré-carregamento | Força de tração aplicada ao apertar; garante estabilidade da junta. | Máquinas de inserção com controle de torque aplicam pré-carga precisa (sem depender apenas de arruelas de pressão). |

| Comprimento da empunhadura | Porção não rosqueada entre a superfície de apoio da cabeça e o início da rosca. | Deve corresponder à espessura total das peças unidas; testes de máquina de prensagem verificam o ajuste. |

3.0Seleção do tipo de rosca: lógica de aplicação de roscas grossas e finas

As roscas dos fixadores seguem os padrões ISO (métrico: ISO 724; imperial: ANSI/ASME B1.1) e são selecionadas com base na correspondência da resistência do material:

| Tipo de rosca | Cenários adequados (emparelhamento de materiais) | Principais vantagens | Compatibilidade de automação |

| Fio fino | Material da rosca interna > Material da rosca externa (por exemplo, parafusos de aço em ligas de alta resistência) | Maior resistência estática/à fadiga; controle preciso da pré-carga; ideal para aplicações de alta precisão (aeroespacial, instrumentos de precisão) | As máquinas de inserção ajustam a velocidade de rotação para evitar roscas cruzadas. |

| Fio grosso | Material da rosca interna < Material da rosca externa (por exemplo, parafusos de aço em alumínio/ferro fundido) | Diâmetro menor maior (reduz o risco de falha por tração); montagem mais rápida; adequado para máquinas em geral | As máquinas de pressão instalam rapidamente porcas autotravantes (sem necessidade de rosqueamento). |

3.1Equívocos comuns

- Mito:Fios grossos são sempre mais fortes.

- Fato: A resistência depende do emparelhamento de materiais:

- Roscas finas em materiais fracos (por exemplo, alumínio) causam desgaste da rosca.

- Roscas grossas em materiais fortes (por exemplo, aço) desperdiçam resistência e reduzem a precisão da pré-carga.

- Exemplo:Os conjuntos de motores automotivos (blocos de ferro fundido + cabeçotes de alumínio) usam parafusos de rosca grossa, apertados por sistemas de inserção automatizados para equilibrar resistência e eficiência.

4.0Processos de fabricação de roscas: roscas laminadas vs. roscas cortadas (equipamento principal: máquina de laminação de roscas)

O processamento da rosca impacta diretamente o desempenho dos fixadores. Fixadores de alta qualidade são utilizados globalmente fios enrolados (ISO 898-6) sobre roscas de corte tradicionais, com a máquina de laminação de roscas como equipamento principal:

| Aspecto do Processo | Fios cortados | Fios Laminados (via Máquina de Laminação de Roscas) |

| Princípio de Formação | Remoção de material (tornos, machos, matrizes) | Deformação plástica (pressão radial das matrizes de laminação; nenhum material removido) |

| Fluxo de grãos | Interrompido (enfraquece a estrutura) | Contínuo (segue o contorno do fio; aumenta a densidade) |

| Rugosidade da superfície | Ra ≥ 6,3 μm (áspero; sujeito a desgaste) | Ra ≤ 1,6 μm (suave; reduz o atrito) |

| Força de fadiga | Inferior (concentração de estresse nas raízes) | 50–75% mais alto; vida útil 5–10× maior para fixadores HRC 36–40 (testes ISO 898-1) |

| Eficiência de produção | Lento (20–50 peças/min; tornos) | Rápido (100–500 peças/min; máquinas de laminação de alta velocidade) |

| Custo | Maior (uso de fluido de corte; vida útil curta da ferramenta) | 20–40% inferior (processamento a seco; longa vida útil da matriz: dezenas de milhares de peças) |

| Compatibilidade de montagem | Baixa consistência dimensional (causa travamento da máquina de inserção; arranhões no chip) | Tolerância ISO 4H/5g; concentricidade ≤0,1 mm (garante engate firme da porca e pré-carga consistente). |

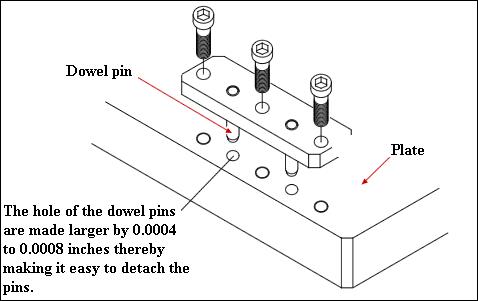

5.0Principais restrições de função e aplicação de fixadores

5.1Única função principal: conexão de fixação

Os fixadores existem para fixar componentes por meio de pré-carga (não para posicionamento, suporte de carga ou transmissão):

| Tipo de função | Implementação correta | Risco de uso indevido (uso de fixadores) |

| Posicionamento | Utilize pinos de fixação (ISO 2338), ombros de localização ou superfícies de referência. | A folga da rosca causa desalinhamento, vibração e desgaste dos componentes. |

| Suporte de carga/transmissão | Use pinos dedicados (ISO 8734) ou rolamentos para eixos/pivôs/eixos. | Falha de flexão/impacto do fixador (por exemplo, parafusos nos eixos dos rolos transportadores quebram rapidamente). |

| Exemplo | Transmissão automotiva: pinos-guia localizam a carcaça; máquinas de inserção apertam os parafusos. | Rolos transportadores: eixos dedicados + parafusos (instalados por meio de máquinas de pressão) prendem tampas de extremidade. |

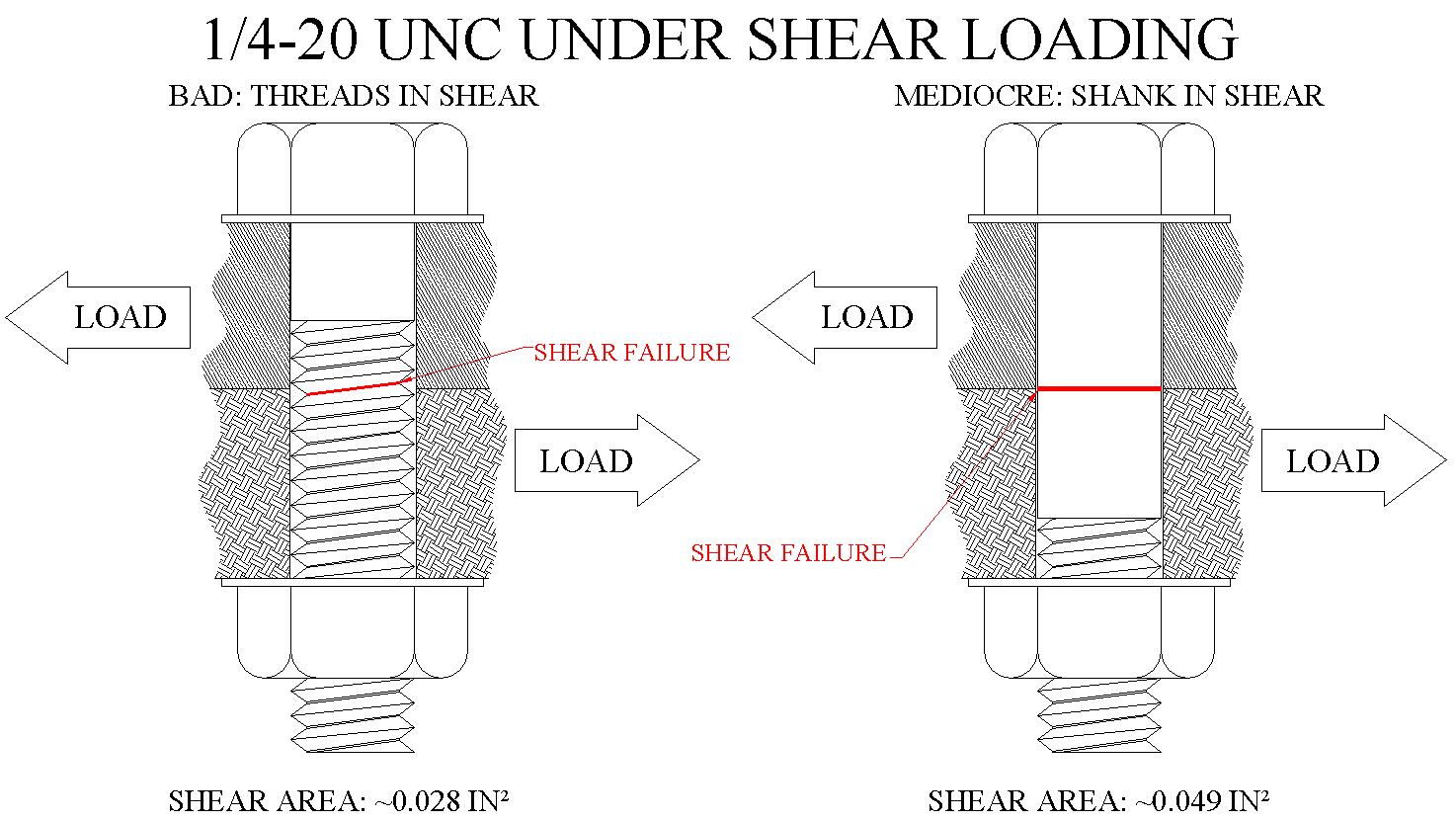

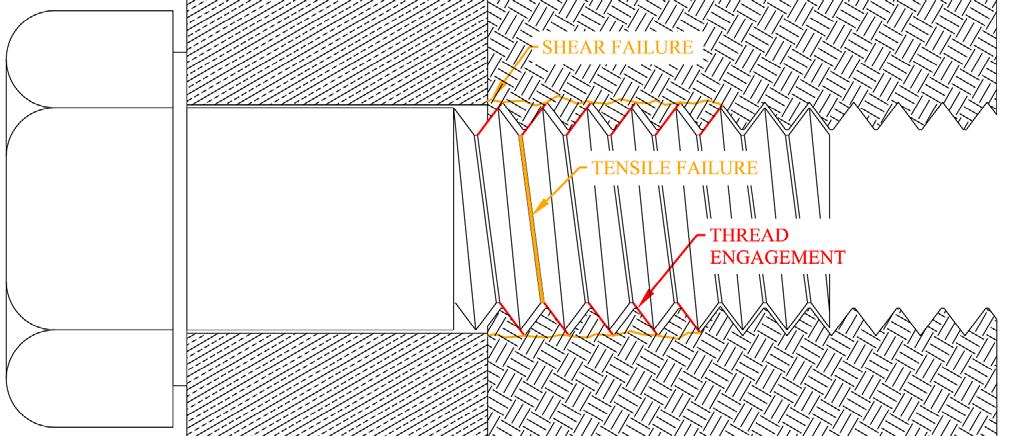

5.2Restrição de aplicação crítica: sem carga de cisalhamento nas roscas

As roscas são a parte mais frágil do fixador — nunca as submeta a cisalhamento. Principais motivos:

- Diâmetro menor da rosca < diâmetro da haste (apenas 60–80% de resistência ao cisalhamento da haste).

- Área de contato rosca-furo limitada (reduz a estabilidade; causa afrouxamento).

- Roscas soltas desgastam as paredes do furo (aumentam a folga; aceleram a falha).

Prática correta:

- Use pinos de fixação para suportar cargas de cisalhamento.

- Posicione a haste (porção não rosqueada) no plano de cisalhamento (por exemplo, juntas de cisalhamento duplo).

- Aplicações em chapas metálicas: Parafusos de pressão mantêm as roscas fora das zonas de cisalhamento; máquinas de inserção controlam a profundidade de aperto para posicionamento ideal da haste.

6.0Controle de pré-carga: riscos de aperto excessivo e insuficiente

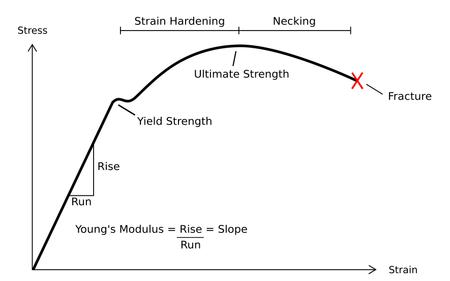

A pré-carga é essencial para a estabilidade da articulação. Apertar demais (dentro do limite de escoamento) é mais seguro do que apertar de menos (com base no comportamento tensão-deformação ISO 6892-1):

6.1Principais insights da curva de tensão-deformação

Os materiais de fixação (por exemplo, aço de liga, ISO 898-1) têm três estágios:

- Estágio Elástico: O material retorna à forma original; pré-carga insuficiente causa falha por fadiga sob cargas cíclicas (por exemplo, vibrações do motor).

- Estágio de rendimento: A deformação permanente começa; evite exceder o limite de escoamento.

- Estágio de Endurecimento por Deformação: A pré-carga próxima (mas não acima) do rendimento melhora a estabilidade e resiste a cargas externas.

6.2Equívocos comuns

- Mito: Arruelas de pressão, adesivos anaeróbicos ou fios de segurança substituem a pré-carga.

- Fato: Elas apenas retardam o afrouxamento (não o impedem). A pré-carga adequada é a única garantia de estabilidade.

- Solução de Automação: Máquinas de inserção com sensores de torque monitoram a pré-carga em tempo real; a montagem manual usa chaves de torque ISO 6789 (sem aperto “baseado na sensação”).

7.0Cálculo de pré-carga e torque do fixador (com verificação prática)

A pré-carga é controlada por torque. Abaixo, um método simplificado aceito globalmente (precisão de ±20%, derivado da ISO):

7.1Fórmulas básicas

- Tensão de tração para pré-carga: Evite deformação permanente; use 90% de limite de escoamento:\(\sigma_t \approx 0,9 \times \sigma_y\)(Exemplo: parafuso ISO 898-1 Grau 8.8 → \(\sigma_y = 640\) MPa)

- Cálculo de pré-carga:\(F_i = \sigma_t \vezes A_t\)(\(A_t\) = área de tensão de tração da rosca; por exemplo, roscas M10 → \(A_t = 58,0\) mm², ISO 6560)

- Cálculo de Torque:\(T \aprox 0,2 \vezes F_i \vezes d\)(d = diâmetro nominal; 0,2 = coeficiente para \(\mu = 0,15\); ajuste para lubrificação/revestimentos conforme ISO 16047.)

7.2Exemplo de cálculo (parafuso M10 × 1,5, grau 8,8)

- De acordo com a norma ISO 898-1:\(\sigma_y = 640\) MPa

- Tensão de tração:\(\sigma_t = 0,9 \vezes 640 = 576\) MPa

- Área de tensão de tração:\(A_t = 58,0\) mm²

- Pré-carga:\(F_i = 576 \vezes 58,0 = 33.408\) N ≈ 33,4 kN

- Torque:\(T = 0,2 \vezes 33.408 \vezes 10 = 66.816\) N·mm ≈ 66,8 N·m

7.3Verificação Experimental (Teste de Fadiga ISO 16047)

Para um parafuso de 3/8 de polegada (resistência à tração de 180.000 psi, ANSI/ASME B18.2.1):

| Nível de pré-carga (resistência à tração %) | Torque | Ciclos de carga abaixo de 12.000 lbf Carga alternada |

| 40% | ≈25 lbf·ft | ~4,900 |

| 60% | ≈37 lbf·ft | ~6.000.000 (aumento de 1.000×) |

- Aplicação Industrial: Os manuais de fixação da Boeing exigem pré-carga de rendimento 70–80%, obtida por meio de feedback de torque máquinas de inserção.

7.4Métodos de verificação de torque

- Montagem manual: Utilize chaves de torque compatíveis com ISO 6789.

- Montagem Automatizada:

- Máquinas de inserção integrar sensores de alongamento a laser (precisão de pré-carga ±5%).

- As máquinas de pressão usam feedback de pressão para fixadores autotravantes (verifica a pré-carga indiretamente).

8.0Padrões de seleção e identificação de fixadores

8.1Princípio de seleção: use apenas fixadores padrão prontos para uso (OTS)

Padrões Globais: Os fixadores OTS estão em conformidade com ISO, ANSI ou DIN (evite fixadores personalizados: prazo de entrega de 12 a 24 semanas, alto custo).

Condições extremas: Fixadores personalizados (por exemplo, ligas Inconel) somente para ambientes de alta temperatura/corrosão.

Verificações de compatibilidade de automação:

- Os fixadores autotravantes combinam com os tipos de cabeçotes de máquina de pressão (por exemplo, porcas ISO 14587).

- As cabeças dos parafusos se adaptam aos mecanismos de fixação da máquina de inserção.

- Os parâmetros do thread estão dentro máquina de laminação de roscas capacidades.

8.2Regras de Identificação (Formatos Globais)

| Sistema de rosca | Faixa de diâmetro | Formatar | Exemplo |

| Imperial (ANSI/ASME B18.2.1) | ≥ 1/4 de polegada | Tamanho nominal – Fios por polegada – Grau | 3/8-16-Grau 5 (3/8″ de diâmetro, 16 TPI) |

| < 1/4 de polegada | Número – Fios por polegada – Grau | 10-32-Grau 8 (parafuso nº 10, 32 TPI) | |

| Métrico (ISO 898-1) | Todos os tamanhos | Classe de Resistência – Diâmetro × Passo | 8,8-M10×1,5 (Classe 8,8, 10 mm, passo de 1,5 mm) |

| (Fio grosso padrão) | Classe de Resistência – Diâmetro | 10.9-M12 (passo de 1,75 mm, ISO 724) |

9.0Projeto de furos de fixação: furos de perfuração e furos de folga

A precisão do furo impacta diretamente na resistência da junta. O projeto segue os padrões ISO e está alinhado com equipamentos automatizados (máquinas de inserção/pressão):

9.1Furos para roscas internas

Propósito: Furos pré-perfurados para rosqueamento (ISO 239).

Dimensionamento Crítico:

| Emitir | Conseqüência |

| Buraco muito pequeno | Carga excessiva da torneira → quebra da torneira |

| Buraco muito grande | Perfil de rosca incompleto → perda de resistência de 15% por redução de altura de rosca de 10% |

Notas de design:

- Ajuste o tamanho para a dureza do material (por exemplo, +0,1–0,2 mm para alumínio vs. aço).

- Tabelas de referência para furadeiras de rosca ISO 239.

- Furos usinados em CNC funcionam diretamente com máquinas de inserção (sem alinhamento secundário).

9.2Furos de folga (para parafusos passantes)

Propósito: Permitir passagem da haste do parafuso (ISO 273-1).

| Tipo de ajuste | Exemplo de tolerância (parafuso M10) | Cenários adequados | Compatibilidade de automação |

| Ajuste perfeito | 10,5 mm de diâmetro (H12) | Posicionamento de furos de alta precisão (usinagem CNC) | Máquinas de inserção garantem alinhamento coaxial. |

| Ajuste livre | 11 mm de diâmetro (H13) | Montagem rápida/manual (furadeiras de bancada; ligeiro desvio permitido) | Máquinas de prensagem reduzem o tempo de montagem. |

Regras de design:

- Siga rigorosamente a norma ISO 273-1 (por exemplo, furo M10 a 9,5 mm bloqueia a passagem do parafuso).

- Perpendicularidade do furo ≤0,1 mm/m (evita problemas de transferência de pré-carga).

10.0Projeto de juntas de fixação: melhorando a estabilidade e a resistência

O projeto da junta maximiza a capacidade de carga (ISO 16047, ISO 26262) e acomoda equipamentos automatizados:

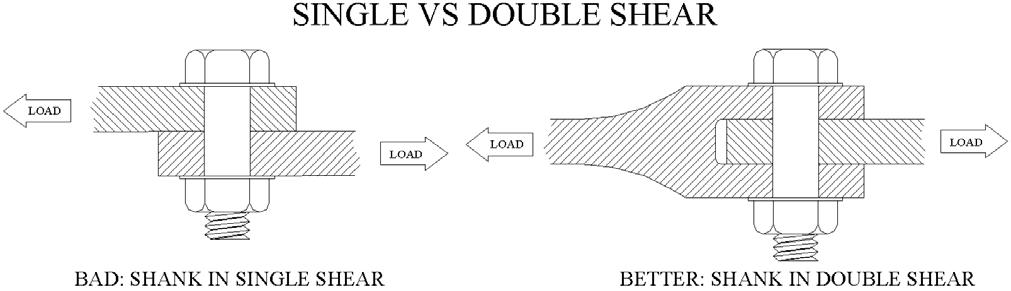

10.1Prefira juntas de cisalhamento duplo

| Tipo de cisalhamento | Descrição | Capacidade de carga | Exemplo de aplicação |

| Cisalhamento simples | Um plano de cisalhamento (por exemplo, parafuso através de 2 placas) | Mais baixo | Suportes leves |

| Cisalhamento duplo | Dois planos de cisalhamento (por exemplo, parafuso através de 3 placas) | 2× mais alto | Aplicações de alto cisalhamento (suportes de motor, conjuntos de transmissão) |

Fluxo de trabalho de automação:

- Furos de cisalhamento duplo CNC em lotes.

- Máquinas de pressão instalam fixadores na placa central.

- Máquinas de inserção aperte os parafusos para a montagem final.

- Exemplo de indústria: As juntas das pás das turbinas eólicas utilizam projetos de cisalhamento duplo, com máquinas de laminação de roscas garantindo roscas de alta precisão para distribuição uniforme de tensões.

10.2Requisitos de distância de borda

Regra: Distância do centro do furo do parafuso até a borda da peça de trabalho ≥ 1× diâmetro da rosca principal (ISO 14587).

Exemplo: parafuso M10 → ≥10 mm de distância da borda.

Consequências do dimensionamento inadequado:

| Distância da Borda | Emitir |

| Muito pequeno | Material insuficiente → rasgo nas bordas (pior em alumínio). |

| Muito grande | Peso/tamanho desnecessário da peça (conflita com design leve, por exemplo, carrocerias automotivas). |

Nota de projeto para chapa metálica:Adicione uma folga ≥3 mm para cabeçotes de máquina de prensagem (evita interferência nas bordas durante a instalação). Alinhe a consistência da distância das bordas com os comprimentos dos fixadores produzidos pela máquina de laminação de roscas (evita protrusão excessiva ou engate insuficiente).

11.0Conclusão

Na manufatura global, os fixadores são o elo crítico entre os componentes e a confiabilidade do sistema. Seu projeto e aplicação devem estar em conformidade com as normas ISO e priorizar a compatibilidade com a automação — desde os processos de laminação de roscas até a integração de máquinas de inserção/pressão. Cada etapa, da seleção da rosca ao projeto da junta, baseia-se em princípios de engenharia e práticas industriais comprovadas para minimizar os riscos de falhas e aumentar a competitividade no mercado global.