- 1.0Princípio fundamental do aquecimento por indução

- 2.0Configurações típicas de aquecimento por indução

- 3.0Cenários típicos de aplicação do aquecimento por indução

- 4.0Cenários de aplicação classificados por frequência

- 5.0Principais vantagens do aquecimento por indução

- 6.0Parâmetros-chave do processo de aquecimento por indução

- 7.0Configuração básica e principais características dos equipamentos de aquecimento por indução

- 8.0Perguntas Frequentes (FAQ)

Aquecimento por indução É um fenômeno físico no campo do eletromagnetismo. Devido à sua alta eficiência, precisão e características ecologicamente corretas, desempenha um papel crucial na fabricação industrial e em uma ampla gama de aplicações. Em particular, fornece uma solução de aquecimento confiável e controlável para equipamentos especializados, como máquinas de fechamento de extremidades de tubos.

1.0Princípio fundamental do aquecimento por indução

A essência do aquecimento por indução reside na transferência e conversão de energia por meio da indução eletromagnética. Quando uma corrente elétrica flui através de uma bobina primária que atua como um eletroímã, ela gera um campo magnético alternado.

Se uma peça condutora (normalmente metal, mas também materiais condutores como carbono ou grafite) for colocada dentro desse campo, ela forma efetivamente um circuito secundário em curto-circuito, no qual são induzidas correntes parasitas. À medida que essas correntes parasitas fluem pelo material, elas encontram resistência elétrica e geram calor através do efeito Joule.

Se a peça de trabalho for feita de um material magnético, ocorre um segundo mecanismo de aquecimento na forma de perdas por histerese, onde a reorientação repetida dos domínios magnéticos sob um campo magnético variável produz calor adicional.

O calor total gerado depende de vários fatores-chave:

- Energia elétrica utilizada para criar o campo magnético alternado.

- Dimensões e geometria da peça de trabalho

- Propriedades do material da peça de trabalho

- Grau de acoplamento entre a peça de trabalho e a bobina primária

2.0Configurações típicas de aquecimento por indução

Os sistemas de aquecimento por indução são geralmente implementados em duas configurações estruturais principais, cada uma adequada a diferentes requisitos de aplicação:

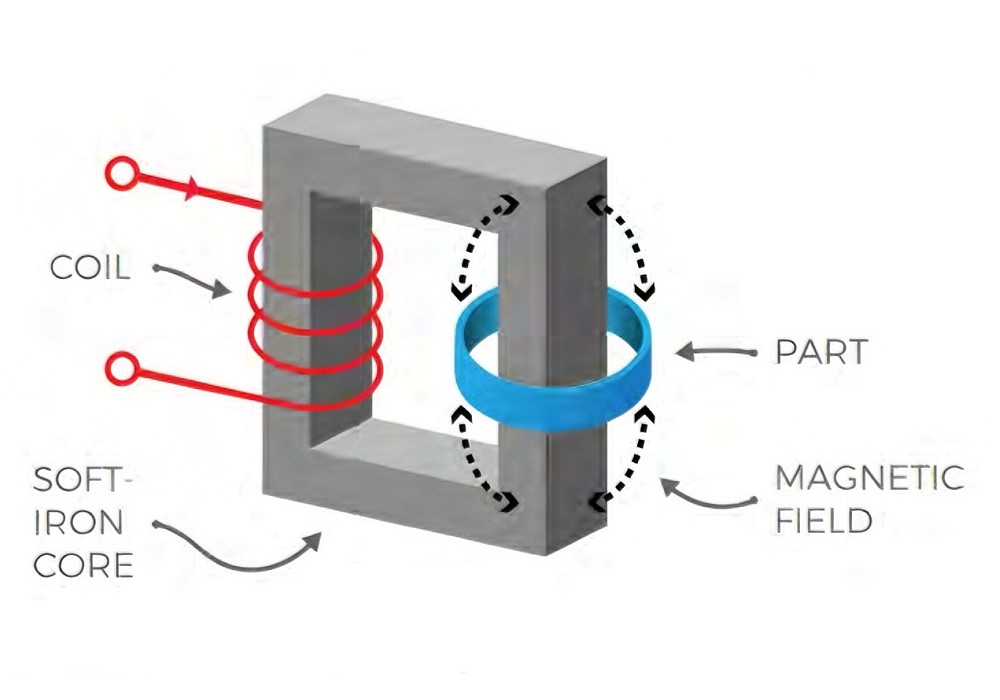

2.1Configuração de núcleo magnético macio

- Um núcleo magnético macio compartilhado transfere o campo magnético alternado da bobina primária (com alto número de espiras) para a peça de trabalho.

- A peça de trabalho atua como uma bobina secundária de uma única volta em curto-circuito.

- Segue os princípios da relação de espiras e da conservação de energia eletromagnética, produzindo baixa tensão e corrente muito alta.

- Ideal para tarefas de aquecimento concentrado (por exemplo, pré-aquecimento das extremidades dos tubos em máquinas de fechamento de extremidades de tubos).

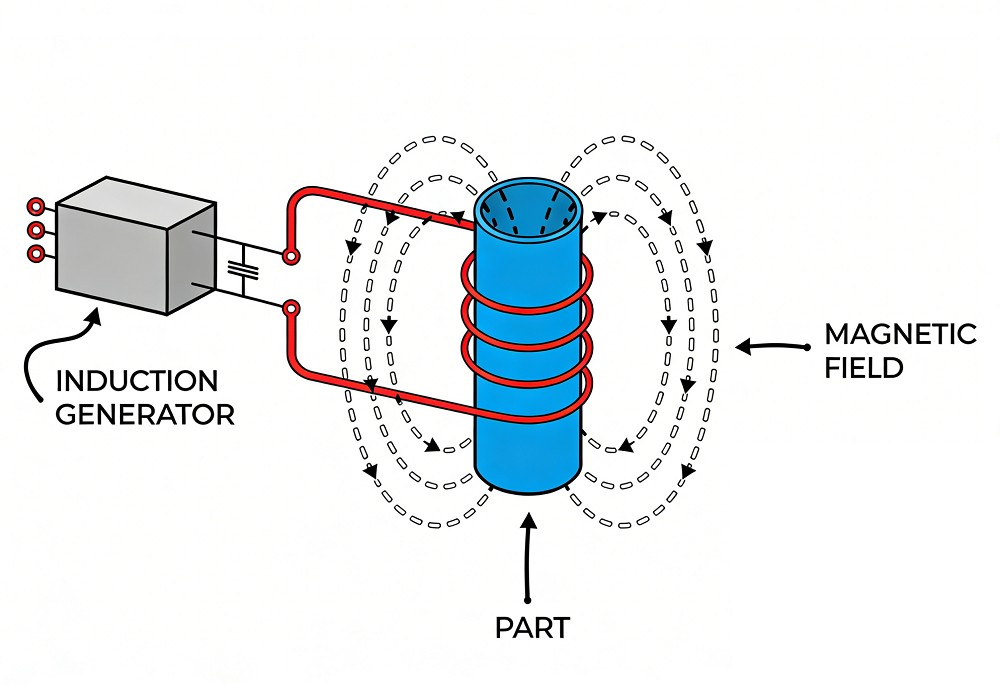

2.2Configuração de acoplamento direto

- Bobina primária posicionada diretamente ao redor da peça de trabalho

- Peça de trabalho colocada diretamente dentro do campo magnético alternado (sem núcleo magnético macio)

- Oferece maior eficiência de aquecimento

- Adequado para processos de produção contínuos e de alto rendimento.

3.0Cenários típicos de aplicação do aquecimento por indução

A gama de aplicações do aquecimento por indução é extensa e geralmente é classificada de acordo com o nível de potência induzida na peça de trabalho:

3.1Aplicações de Alta Potência

- Fusão por indução

- Soldagem, soldagem branda e brasagem (aquecimento rápido até temperaturas de fusão/união)

3.2Aplicações de baixo consumo de energia

- Tratamento térmico: Endurecimento superficial/localizado de rolamentos, engrenagens, buchas, polias e acoplamentos (melhora a dureza e a resistência ao desgaste).

- Montagem térmica (encaixe por contração): Aquecimento dos componentes para expansão durante a montagem, resfriamento para encaixe perfeito por interferência.

- Aplicações especializadas:

- Ligação de metal a vidro ou plástico

- Aquecimento indireto (cozimento, moldagem por injeção de plástico, selagem de embalagens)

- Aquecimento e vedação das extremidades dos tubos em Máquinas de fechamento de extremidades de tubos

4.0Cenários de aplicação classificados por frequência

O aquecimento por indução pode ser adaptado a requisitos específicos com base na frequência da corrente de operação:

4.1Aquecimento por indução de baixa frequência (50 ou 60 Hz)

- Utiliza a frequência padrão da rede elétrica.

- Solução econômica com penetração profunda de calor

- Permite o aquecimento gradual e uniforme de peças de grande porte.

4.2Aquecimento por indução de média frequência (5–500 kHz)

- Adequado para tratamento térmico de alta potência, localizado ou subsuperficial.

- A profundidade de penetração do calor diminui com o aumento da frequência.

- Permite o aquecimento preciso de áreas selecionadas da peça de trabalho.

| Faixa de frequência | Profundidade de penetração | Características de aquecimento | Aplicações típicas |

| Baixa frequência (50–60 Hz) | Profundo | Aquecimento gradual e uniforme em massa | Peças de trabalho grandes, aquecimento geral |

| Frequência média (5–500 kHz) | De média a rasa | Aquecimento localizado e controlado | Tratamento de superfície ou subsuperfície, aquecimento da extremidade do tubo |

5.0Principais vantagens do aquecimento por indução

Comparado aos métodos de aquecimento convencionais (aquecimento por chama, aquecimento por forno, aquecimento por banho de óleo), o aquecimento por indução oferece vantagens técnicas distintas:

- Aquecimento rápidoAquecimento imediato após a aplicação de energia (sem tempo de pré-aquecimento), reduzindo os períodos de espera da produção e melhorando a produtividade.

- Alta eficiência energéticaCalor gerado diretamente na peça de trabalho (elimina perdas por transferência de calor externa); sem ciclos desnecessários de aquecimento/resfriamento do sistema; desligamento instantâneo quando não há peça de trabalho presente.

- Alto nível de limpezaNão há contato direto entre a fonte de calor (bobina primária) e a peça de trabalho, evitando corrosão, contaminação por resíduos ou degradação do material por chamas abertas.

- Segurança reforçadaDesign inerentemente seguro; sem medidas de segurança especiais para fontes de calor externas; sem consumo de oxigênio ambiente; sem emissão de gases ou substâncias nocivas.

- Facilidade de controleTotalmente acionado eletricamente com excelente controlabilidade; suporta controle remoto, integração de sensores e monitoramento em tempo real do processo de aquecimento por meio de registro de dados.

- Qualidade consistente do produtoO controle de processo intuitivo garante aquecimento uniforme nas peças; perfis de aquecimento predefinidos produzem produtos de alta qualidade com tensões internas residuais mínimas.

- Fácil integração de produção: Tamanho compacto; carregamento/descarregamento de peças conveniente; não requer medidas especiais de segurança para o operador ou de extração de fumos (reduz os esforços de modificação da linha e os custos operacionais)

6.0Parâmetros-chave do processo de aquecimento por indução

A eficácia do aquecimento por indução depende de parâmetros críticos do processo, que devem ser definidos com precisão com base nas características da peça de trabalho:

- FreqüênciaPrincipal fator que determina a profundidade de penetração do calor (frequência mais alta = penetração mais superficial); baixa frequência para peças grandes, alta frequência para componentes pequenos/aquecimento superficial.

- PoderDetermina a intensidade de aquecimento da peça; ajustada com base no volume do material e na temperatura desejada.

- Ponto de ajuste de temperaturaTemperatura final necessária (valor fixo único ou perfil de temperatura-tempo) para aquecimento controlado e minimização do estresse.

- Geometria da bobina/indutorProjetado para se ajustar ao formato da peça de trabalho, garantindo um acoplamento ideal; impacta diretamente a eficiência do aquecimento e a uniformidade da temperatura.

- Propriedades do materialA peça de trabalho deve ser eletricamente condutora (a resistividade influencia a profundidade de penetração e a geração de calor por correntes parasitas); materiais magnéticos oferecem aquecimento adicional por perda de histerese (maior eficiência).

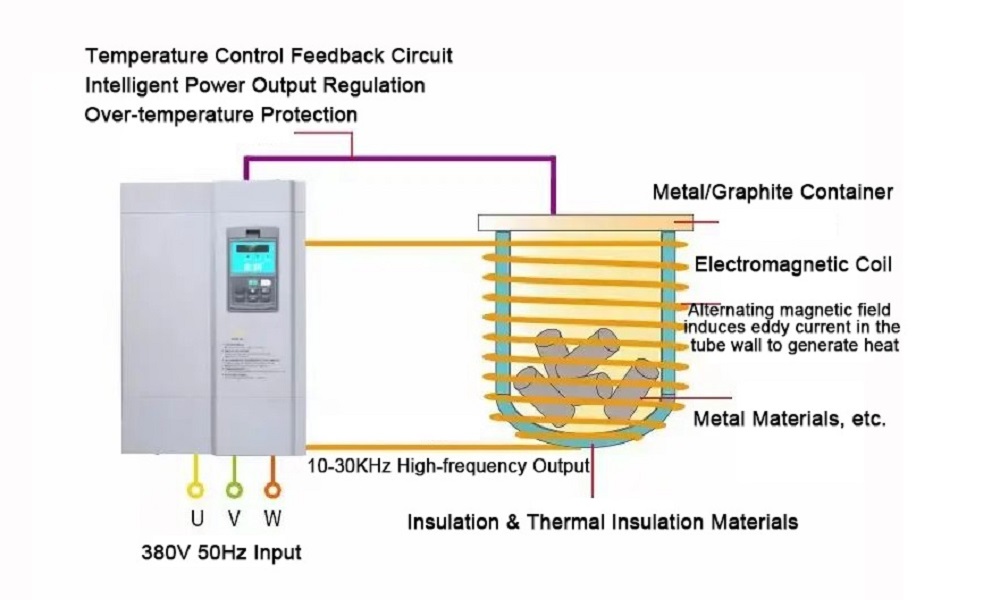

7.0Configuração básica e principais características dos equipamentos de aquecimento por indução

7.1Configuração básica

Do ponto de vista funcional, os componentes principais incluem:

- Eletroímã (bobina primária)

- Oscilador eletrônico ou fonte de alimentação da rede elétrica (fornece corrente alternada para gerar campo magnético)

- Aplicações industriais requerem sistemas auxiliares adicionais:

- dispositivos de movimentação de materiais

- Armários de energia

- Sistemas de controle de processos

- Interfaces de usuário

- Sistemas de refrigeração

7.2Principais características técnicas

Os equipamentos industriais de aquecimento por indução incorporam as seguintes características para atender aos requisitos de produção:

- Operação com eficiência energéticaA compensação capacitiva corrige o fator de potência, minimizando o deslocamento de fase e as perdas de potência ativa durante a operação com alta corrente.

- Formato compactoOcupa pouco espaço em relação ao tamanho da peça, permitindo fácil integração em diversas linhas de produção.

- Controle avançado de temperatura:

- Controle básico de ponto de ajuste de temperatura

- Aquecimento gradual (aumento progressivo da potência)

- Controle diferencial de temperatura (monitora a diferença de temperatura interna/externa com um limite máximo permitido definido)

- conveniência operacionalInterface de tela sensível ao toque simplificada com suporte a vários idiomas; exibição em tempo real do status do sistema (parâmetros, temperatura, códigos de falha); orientação em caso de alarme/falha.

- Ampla capacidade de comunicaçãoEthernet para controle remoto de parâmetros; USB para exportação de dados do processo (suporta rastreabilidade da qualidade).

- Soluções personalizadasProjetos personalizados para requisitos funcionais específicos ou cenários de aplicação.

8.0Perguntas Frequentes (FAQ)

8.1Materiais não magnéticos podem ser aquecidos por indução?

Sim. O requisito fundamental é a condutividade elétrica (e não as propriedades magnéticas). Materiais condutores não magnéticos (por exemplo, alumínio, ligas de cobre) são aquecidos pelo efeito Joule, devido às correntes parasitas induzidas. Como não há perda por histerese durante o aquecimento, os parâmetros (potência, frequência) devem ser ajustados para garantir eficiência suficiente.

8.2O aquecimento por indução é adequado para operações de selagem de extremidades de tubos de pequeno porte em máquinas de fechamento de extremidades de tubos?

Sim, é totalmente aplicável. O aquecimento por indução de média frequência (5–500 kHz) permite o aquecimento localizado e preciso das extremidades dos tubos para atender aos requisitos de temperatura de selagem. O aquecimento rápido, limpo e sem contato garante a integridade da selagem e a qualidade da superfície, enquanto o design compacto do equipamento permite fácil integração em linhas de produção.

8.3Como evitar tensões internas na peça durante o aquecimento por indução?

A chave é implementar um perfil de aquecimento controlado:

- Utilize o aquecimento gradual para aumentar a potência de entrada aos poucos (evita aumentos repentinos de temperatura).

- Utilize o controle diferencial de temperatura para monitorar e limitar os gradientes de temperatura interna/externa.

- Selecione os pontos de ajuste de frequência e temperatura adequados com base nas propriedades do material para garantir um aquecimento uniforme.

Referência

https://en.wikipedia.org/wiki/Induction_heating