- 1.0Compreendendo as necessidades da sua aplicação: o primeiro passo na seleção do equipamento de bobina

- 2.0Procure aconselhamento especializado e colabore estreitamente com os fornecedores

- 3.0Evite a armadilha de uma linha de bobina universal

- 4.0Pense no manuseio de bobinas como um sistema, não como peças isoladas

- 5.0Priorize a produtividade selecionando equipamentos adequados de carregamento e rosqueamento

- 6.0Colete dados e documentação abrangentes de fornecedores

- 7.0Utilize ferramentas e recursos disponíveis

- 8.0Melhores práticas de instalação: espaço, alinhamento e montagem segura

- 9.0Melhore a eficiência do carregamento da bobina e do rosqueamento

- 10.0Controle de Loop e Gerenciamento de Loop Livre

- 11.0Preparando-se para a alimentação: entendendo os tipos de ração e selecionando o alimentador certo

- 12.0Melhorando o desempenho da alimentação com alimentação pneumática e de rolo duplo

- 13.0Abordando problemas de deslizamento e marcação de ações

- 14.0Prevenção de deformação e flacidez do material durante a alimentação

- 15.0Maximizando a velocidade de avanço sem sacrificar a precisão

- 16.0Operações de suporte relacionadas ao manuseio de bobinas

- 17.0Protegendo o estoque de bobinas contra danos e distorções

- 18.0Manutenção e configuração: a chave para o desempenho da linha de bobinas a longo prazo

- 19.0Conclusão: Manuseio eficiente de bobinas para melhor produtividade

Introdução

Na estamparia e fabricação de metais modernos, o manuseio adequado de bobinas é essencial para atingir altas taxas de produção e manter a qualidade consistente das peças. Seja para configurar equipamentos de bobinas pela primeira vez ou expandir sua linha de produção, entender como selecionar, instalar e operar máquinas de manuseio de bobinas — incluindo sistemas 3 em 1 de desbobinador, endireitador e alimentador — é fundamental.

1.0Compreendendo as necessidades da sua aplicação: o primeiro passo na seleção do equipamento de bobina

Antes de solicitar orçamentos ou tomar decisões de compra, faça uma pesquisa completa sobre as especificações que sua linha de manuseio de bobinas precisará atender. Antecipe toda a gama de trabalhos e requisitos de materiais:

- Pesos da bobina, diâmetros externos (OD) e diâmetros internos (ID)

- Larguras e espessuras dos materiais

- Comprimentos de alimentação e velocidades de linha

- Cursos por minuto e requisitos de precisão de avanço

- Tipos de materiais e quaisquer características incomuns (alta resistência à tração, acabamentos lisos, sensibilidade à marcação)

Seja transparente com o seu fornecedor de equipamentos sobre esses fatores. A maioria dos equipamentos de manuseio de bobinas é classificada com base em aço carbono, portanto, ajustes podem ser necessários para materiais com propriedades mecânicas diferentes.

2.0Procure aconselhamento especializado e colabore estreitamente com os fornecedores

Aproveite a experiência de especialistas que lidaram com aplicações semelhantes de manuseio de bobinas. Profissionais de estampagem de metais frequentemente compartilham dicas práticas e soluções para o manuseio de materiais desafiadores ou condições incomuns. Seus fornecedores de materiais podem fornecer insights valiosos sobre comportamentos comuns de materiais e tratamentos recomendados.

É altamente recomendável convidar representantes dos fabricantes de equipamentos de bobinas para suas instalações. Visitas no local permitem que eles avaliem suas necessidades de produção, espaço disponível e utilidades, permitindo recomendações de equipamentos personalizados que atendam às suas necessidades específicas.

3.0Evite a armadilha de uma linha de bobina universal

Tentar comprar uma linha de bobina única que possa cobrir todas as operações de estampagem imagináveis costuma ser contraproducente. Embora esse equipamento exista, ele tende a ser:

- Significativamente mais caro do que o previsto

- Menos eficiente para a maioria das aplicações

- Mais complexo de manter e operar

Em vez disso, considere investir em duas ou três linhas de bobinas mais simples, adaptadas para tarefas específicas. Elas geralmente custam menos do que uma linha completa e têm um desempenho mais eficiente dentro de suas faixas definidas.

4.0Pense no manuseio de bobinas como um sistema, não como peças isoladas

Selecionando seu equipamento de manuseio de bobinas como um sistema coordenado - geralmente por meio de um Máquina desbobinadora, endireitadora e alimentadora 3 em 1—oferece melhor sincronização e confiabilidade do que a montagem fragmentada.

Comprar componentes como o carretel de estoque, o endireitador e o alimentador de fornecedores separados pode economizar custos iniciais, mas pode resultar em problemas de sincronização dispendiosos durante a operação. Um sistema coordenado de uma única fonte garante:

- Melhor integração e desempenho

- Responsabilidade de ponto único para manutenção e solução de problemas

- Produção mais suave com menos tempo de inatividade

5.0Priorize a produtividade selecionando equipamentos adequados de carregamento e rosqueamento

Seu objetivo ao utilizar equipamentos de manuseio de bobinas é aumentar a produtividade — mais peças saindo da prensa por hora. Selecionar equipamentos que maximizem o tempo de operação e minimizem a troca de bobinas é crucial. Por exemplo:

- Não faz sentido executar peças de 12” a 200 cursos por minuto se as bobinas precisam ser trocadas a cada 15 minutos e levar outros 15 minutos para recarregar e rosquear.

- Investir em sistemas de carregamento de bobinas eficientes, como bobinas de estoque de eixo duplo ou carros de bobina podem reduzir drasticamente o tempo de inatividade.

6.0Colete dados e documentação abrangentes de fornecedores

Antes da compra, obtenha documentação e literatura completas do seu fornecedor de equipamentos. As informações essenciais incluem:

- Tamanhos de equipamentos e requisitos de espaço

- Desenhos detalhados do layout do sistema

- Especificações para capacidades de peso e comprimento da bobina

- Velocidades de alimentação e capacidades de manuseio de materiais

Ter esses detalhes ajuda você a definir expectativas realistas e planejar o layout da sua planta de forma eficaz, reduzindo surpresas após a instalação.

7.0Utilize ferramentas e recursos disponíveis

Muitos fornecedores de materiais e equipamentos oferecem ferramentas gratuitas para auxiliar no planejamento do manuseio de bobinas, incluindo:

- Calculadoras de peso e comprimento da bobina

- Guias de loop livres para acúmulo adequado de folga

- Conversores de medidas métricas e de ações

Disponibilize essas ferramentas para supervisores de loja, pessoal de configuração, engenharia e equipes de compras para melhorar a comunicação e a precisão da configuração.

8.0Melhores práticas de instalação: espaço, alinhamento e montagem segura

Depois que seu equipamento de manuseio de bobinas for selecionado, uma instalação cuidadosa é essencial para o sucesso a longo prazo:

- Forneça espaço adequado para a livre circulação do material: O acúmulo adequado de folga em um circuito vertical é necessário para sincronizar o desenrolamento, o endireitamento e a alimentação. Espaço insuficiente ou excessivo causará problemas operacionais.

- Deixe espaço para ajustes e manutenção do equipamento: Locais lotados apresentam riscos à segurança e reduzem a capacidade de realizar serviços em tempo hábil.

- Alinhe o equipamento com precisão: O desalinhamento leva a atolamentos de material, desgaste excessivo e refugo. Equipamentos de bobinagem automática não conseguem compensar o desalinhamento como os operadores de alimentação manual.

- Fixe o equipamento com segurança no chão ou pressione: Máquinas desprotegidas representam riscos à segurança e levam ao desalinhamento durante a operação, aumentando o tempo de inatividade e o desperdício. Mesmo equipamentos movidos ocasionalmente entre prensas devem ter parafusos de fixação para acelerar o reposicionamento e o alinhamento.

Placas de montagem, trilhos de ferro canalizados e barras de ligação roscadas podem ajudar a manter o alinhamento e a integridade da posição entre vários componentes da linha de bobina.

9.0Melhore a eficiência do carregamento da bobina e do rosqueamento

Considere estes pontos para acelerar o carregamento da bobina e o rosqueamento, dois fatores-chave para manter alta produtividade:

- Instalar um carretel de estoque de eixo duplose o espaço permitir. Isso permite o carregamento de uma nova bobina enquanto outra está sendo alimentada, reduzindo o tempo de inatividade.

- Se um carretel duplo não for viável, considere um carro de carregamento de bobina e trilhopara pré-posicionar bobinas prontas para carregamento rápido.

- Implemente racks de armazenamento de bobinas para manter várias bobinas prontas para operação contínua.

- Atualize as instalações de carregamento de bobinas com ferramentas como ganchos de carregamento de bobinas e motores de reboque equipados com arranjos de paletes ou mandris específicos para bobinas para um manuseio mais seguro e rápido.

- Treine a equipe para centralizar a bobina no mandril usando dispositivos de elevação antes de expandi-la. Os rolos de expansão motorizados reduzem o esforço manual e o desgaste dos mecanismos de expansão.

- Utilize braços de fixação em bobinas de estoque para controlar materiais elásticos, evitando que as bobinas se soltem durante a alimentação. Berços com braços de fixação são uma alternativa para manusear bobinas delicadas ou elásticas, distribuindo o peso das bobinas uniformemente.

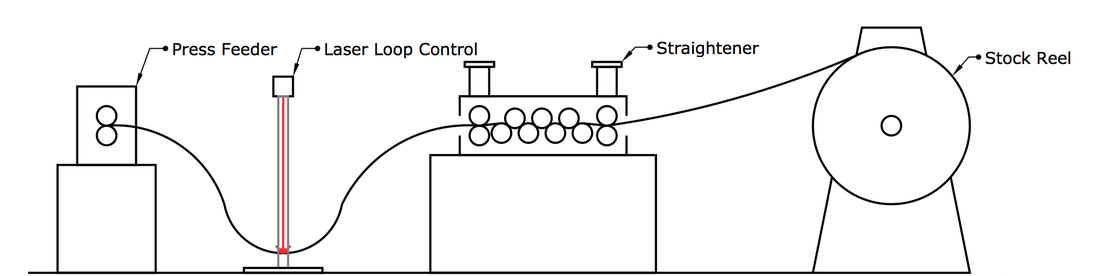

10.0Controle de Loop e Gerenciamento de Loop Livre

O acúmulo adequado de folga e o controle do loop são frequentemente mal compreendidos, mas são essenciais para uma alimentação suave da bobina:

- A folga se acumula verticalmente no loop livre, não horizontalmente. O comprimento excessivo do loop horizontal reduz a folga disponível.

- Para comprimentos de alimentação longos, um poço de retorno pode ser cavado para aumentar a queda vertical, ou a altura da linha de estoque pode ser elevada para melhorar o gerenciamento da folga.

- Em operações de alta velocidade, o salto e a vibração do material podem causar sinais falsos de controle do circuito, afetando a precisão da alimentação. As soluções incluem contrapesos, amortecedores com mola, guarda-lamas sobre o circuito e suportes magnetizados para o transportador.

- Acionamentos de velocidade variável com modos de velocidade lenta melhoram o controle do circuito ao eliminar movimentos de parada e avanço que causam marcas de parada no material.

- Os dispositivos de controle de loop podem usar braços de pilotagem, olhos elétricos ou sondas de baixa voltagem para detectar limites de loop, com provisões mínimas de desligamento de loop conectadas aos controles de pressão para evitar danos causados pela tensão do material.

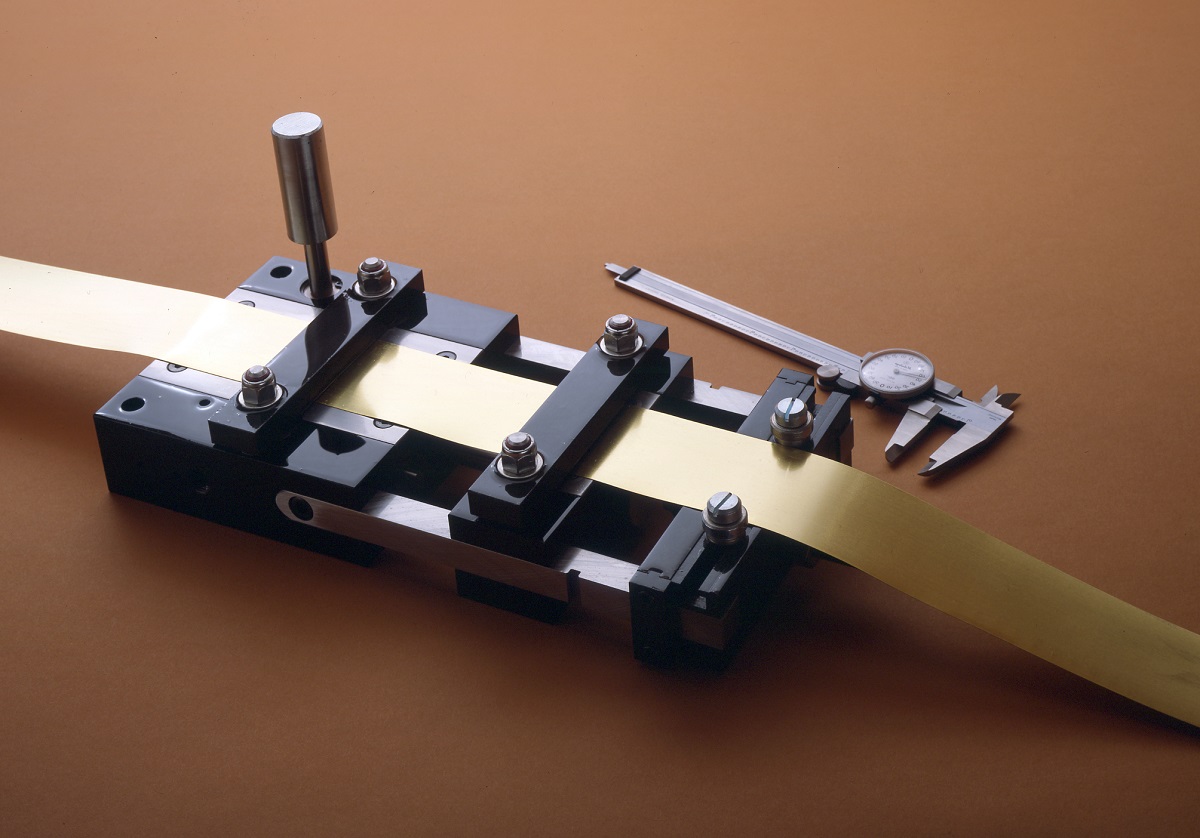

11.0Preparando-se para a alimentação: entendendo os tipos de ração e selecionando o alimentador certo

Após estabelecer a folga e o controle do ciclo de alimentação da bobina, a atenção se volta para o processo de alimentação em si, onde a precisão e a velocidade impactam diretamente a qualidade e o rendimento das peças. Existem dois tipos principais de alimentadores comumente usados em linhas de bobina:

- Alimentações tipo slide: Caracterizados por velocidades mais baixas, mas com maior precisão posicional, os avanços deslizantes podem ser acionados mecanicamente (geralmente acionados pela prensa) ou pneumaticamente, hidraulicamente ou eletricamente. Suas velocidades de avanço mais baixas os tornam ideais para operações de estampagem delicadas ou de alta precisão.

- Alimentadores tipo rolo: Normalmente projetados para produção em alta velocidade, os alimentadores por rolo agarram e avançam o material continuamente ou em incrementos. Eles também podem ser mecânicos ou motorizados. Os alimentadores por rolo geralmente criam menos marcas no material em comparação com os alimentadores do tipo garra e exigem relativamente pouca manutenção, tornando-os adequados para longas séries de produção.

Muitas linhas de bobinas modernas usam unidades integradas de desbobinador, endireitador e alimentador 3 em 1, onde a velocidade e a precisão da alimentação podem ser ajustadas com precisão às necessidades de produção.

12.0Melhorando o desempenho da alimentação com alimentação pneumática e de rolo duplo

Alimentações de ar São versáteis devido à sua capacidade de montagem em diversas posições de prensa (lateral, frontal ou traseira) e ao custo relativamente baixo, tornando-as populares para pequenas tiragens e ambientes de oficina. No entanto, sua velocidade de curso é limitada pelo tamanho do cilindro, o que pode limitar as taxas máximas de avanço em comprimentos de avanço mais curtos. Os fabricantes frequentemente recomendam a adição de blocos dentro do cilindro de ar para reduzir o volume não utilizado em avanços curtos, aumentando o potencial de velocidade sem interferir no fluxo de ar ou no desgaste dos componentes.

Alimentadores de rolo duplo Oferecem funcionalidade avançada, empurrando o material para dentro da matriz e puxando-o para fora, permitindo a alimentação da tira em todo o seu comprimento. Elas também aplicam tensão em materiais finos, mantendo a tira reta e nivelada durante a estampagem. Isso é particularmente importante para materiais mais largos ou flexíveis, propensos a flacidez ou deformação.

13.0Abordando problemas de deslizamento e marcação de ações

O deslizamento durante a alimentação é um problema comum, especialmente com materiais lisos ou pré-lubrificados, como aço galvanizado. Para combater isso:

- Lubrifique o estoque depois alimentação para evitar a contaminação dos rolos de alimentação e garantir a tração adequada.

- Para materiais pré-lubrificados, o jateamento de areia nos rolos de alimentação geralmente melhora a aderência sem danificar o material.

- Rolos de alimentação de cromo fosco, jateados e cromados, oferecem maior tração e resistência ao desgaste e estão disponíveis em diferentes níveis de aspereza adaptados às aplicações.

- Os rolos de alimentação serrilhados proporcionam maior aderência, mas podem deixar marcas; evite usá-los em superfícies onde a qualidade do acabamento é essencial.

14.0Prevenção de deformação e flacidez do material durante a alimentação

Ao alimentar o estoque que é cortado na matriz, role duas vezes alimentadores não pode ser usado para puxar material. Nesses casos, a prevenção da flambagem de materiais finos requer:

- Sistemas de guia complexos que prendem o material ou o fazem passar por trilhos ranhurados.

- Avanço em velocidades apenas rápidas o suficiente para ficar à frente do curso da prensa; velocidade de avanço excessiva faz com que o material se acumule e entorte, reduzindo a precisão.

O estoque amplo sujeito a flacidez entre o alimentador e a matriz ou fora das mandíbulas da pinça pode ser suportado com seções de transportadores de rolos, frequentemente chamados de “rolos de cerveja”, para manter o posicionamento adequado e a precisão da alimentação.

15.0Maximizando a velocidade de avanço sem sacrificar a precisão

Muitos operadores buscam aumentar os cursos de prensa por minuto, especialmente com alimentação de ar. Embora a velocidade de alimentação de ar seja limitada pelo volume do cilindro, modificações como a adição de blocos de deslocamento dentro dos cilindros podem aumentar significativamente o potencial de velocidade em comprimentos de alimentação curtos. Essas modificações devem ser feitas sob consulta com a fábrica para garantir que não haja interferência com portas ou gaxetas e para manter a longevidade dos componentes.

16.0Operações de suporte relacionadas ao manuseio de bobinas

Várias operações intimamente relacionadas aumentam a eficiência e a qualidade das linhas de alimentação de bobinas:

- Condicionamento de Borda: Como as bordas cortadas do estoque de bobinas geralmente se tornam bordas visíveis em peças acabadas, o condicionamento das bordas durante ou imediatamente após o desenrolamento/endireitamento pode reduzir a necessidade de operações de rebarbação secundárias dispendiosas.

- Endireitamento de peças: Algumas peças estampadas podem sair da matriz sem estarem planas. Os endireitadores de peças podem recuperar essas peças de forma rápida e consistente, melhorando o rendimento geral e reduzindo o trabalho manual.

- Manuseio de sucata: A remoção e o descarte eficientes de sucata, especialmente sucata volumosa ou contínua, evitam a desaceleração da produção. Cortadores de sucata acionados mecanicamente ou unidades operadas por virabrequim reduzem a carga da matriz e podem ser movidos entre prensas, aumentando a flexibilidade. Rebobinar sucata em bobinas usando controles de loop reverso também pode facilitar o descarte de sucata.

17.0Protegendo o estoque de bobinas contra danos e distorções

Manter a integridade do estoque de bobinas é fundamental, pois estoques danificados ou distorcidos podem aumentar as taxas de refugo e causar problemas de alimentação. Considere as seguintes medidas de proteção:

- Usar suportes do tipo cascata na saída do endireitador e na entrada do alimentador para evitar flacidez e redistirção do material devido ao peso. Os suportes podem ser de chapa metálica ou rolos intermediários com raio de pelo menos 360 vezes a espessura do metal.

- Forre pisos e paredes onde o gado possa entrar em contato com carpete interno e externo para amortecer e proteger o material contra danos.

- Evite braços do piloto que distorcem o material devido ao peso ou efeitos de salto. Em vez disso, use baixa voltagem sondas ou olhos elétricos para controle de loop sem contato. Os olhos elétricos devem ser angulados obliquamente ou usar pares fonte-receptor independentes para evitar sinais falsos de material refletivo.

- Utilizar rolos revestidos de poliuretano Use endireitadores e alimentadores ao manusear materiais ultrassensíveis. Mantenha esses rolos meticulosamente limpos para evitar a incrustação de corpos estranhos e marcas excessivas.

- Acabamentos cromados suaves proporcionam excelente resistência ao desgaste e evitam danos causados por detritos, embora possam reduzir a tração se isso for uma prioridade.

18.0Manutenção e configuração: a chave para o desempenho da linha de bobinas a longo prazo

Um sistema de manuseio de bobinas bem conservado funciona de forma confiável e produz resultados consistentes. Principais recomendações:

- Enfatize o treinamento completo do pessoal de configuração e manutenção em manuais de instruções e procedimentos operacionais padrão.

- Corrija técnicas defeituosas imediatamente para evitar problemas em cascata.

- A maioria dos ajustes de equipamentos são ajustes de pressão; sempre ajuste a pressão ao mínimo necessário para realizar a tarefa, aumentando-a gradualmente somente se necessário. O ajuste excessivo reduz a vida útil do equipamento.

- Incentive inspeções audiovisuais contínuas. Assim como atentar para mudanças sutis nos sons de um veículo, operadores e supervisores devem estar atentos a ruídos, vibrações ou sinais visuais incomuns que indiquem possíveis problemas antes que eles se agravem.

- As guias de borda são projetadas como guias, não como barreiras; ultrapassagens repetidas indicam problemas de alinhamento, que devem ser corrigidos imediatamente para evitar cambagem, deformações ou danos ao equipamento.

19.0Conclusão: Manuseio eficiente de bobinas para melhor produtividade

O manuseio eficiente da bobina depende da seleção do equipamento certo, instalação adequada e manutenção regular. Sistemas desbobinador, endireitador e alimentador 3 em 1 garante melhor sincronização, menos tempo de inatividade e produção mais suave.

Concentre-se em equipamentos específicos para cada aplicação, controle preciso do circuito e alinhamento adequado para melhorar a precisão da alimentação e reduzir o desperdício. Invista em carregamento eficiente de bobinas, medidas de proteção e manutenção de rotina para manter a produção estável e econômica.

Com a configuração correta e operadores treinados, os sistemas de manuseio de bobinas podem aumentar significativamente a produtividade, melhorar a qualidade das peças e prolongar a vida útil do equipamento.