- 1.0Definição e mecanismo de formação de núcleo de laminação de cunha cruzada

- 2.0Classificação e Características Técnicas dos Processos de Laminação de Cunha Cruzada

- 3.0Principais gargalos técnicos na laminação de cunha cruzada: projeto e otimização de matrizes

- 4.0Aplicação da Análise de Elementos Finitos (FEA) em Processos de Laminação de Cunha Cruzada

- 5.0Aplicações industriais e vantagens técnicas da laminação de cunha cruzada

- 6.0Tendências de desenvolvimento futuro e direções de pesquisa

- 7.0Perguntas Frequentes (FAQ)

Nos processos de fabricação de componentes com simetria rotacional, como eixos de transmissão automotiva, fusos de máquinas têxteis e eixos escalonados em máquinas em geral, a tecnologia de laminação por cunha cruzada emergiu como um método eficiente de conformação de plástico. Com sua capacidade única de controlar a deformação do material, ela permite a transformação precisa de tarugos cilíndricos em peças com diâmetros axialmente variáveis. Ao aumentar significativamente a eficiência da produção e a utilização de materiais, essa tecnologia se tornou um dos principais métodos de processamento indispensáveis na manufatura moderna.

1.0Definição e mecanismo de formação de núcleo de laminação de cunha cruzada

A laminação em cunha cruzada (CWR) é um processo de conformação rotativa baseado nos princípios da deformação plástica do metal. Seu mecanismo fundamental envolve o movimento controlado de ferramentas em forma de cunha, que aplicam forças de compressão radial e tensões de tração axial a uma tarugo cilíndrica. Por meio da deformação plástica contínua, a tarugo é transformada com precisão em uma peça rotacionalmente simétrica com variações de diâmetro axial predeterminadas.

Esse processo normalmente é realizado em uma máquina de laminação de cunha cruzada, que aplica forças radiais e axiais precisas para obter uma conformação eficiente.

Comparado com a laminação de perfis convencionais, a laminação de cunha cruzada demonstra uma distinção essencial:

- A laminação tradicional reduz principalmente a espessura total da seção transversal da peça de trabalho e é aplicada principalmente em chapas e perfis.

- A laminação em cunha cruzada, por outro lado, utiliza a geometria de ferramentas em forma de cunha para induzir um fluxo volumétrico não uniforme ao longo do eixo da peça. Os efeitos coordenados da compressão localizada e do alongamento axial permitem a formação eficiente de características rotacionais complexas, como degraus e cones.

Modos de aplicação:

- Desempenho: Usado antes de forjamento, usinagem ou outras operações subsequentes, proporcionando tarugos com formato quase final que reduzem a margem de usinagem e o consumo de energia.

- Conformação direta: Para eixos médios e pequenos relativamente simples (por exemplo, eixos auxiliares em transmissões automotivas), as peças finais podem ser produzidas em uma única etapa de laminação, alcançando “alta eficiência com menos operações”.

Vantagens técnicas:

- Alta eficiência de produção: Em laminação contínua, um único turno pode produzir milhares de peças, com eficiência de 5 a 20 vezes maior que os processos de usinagem tradicionais.

- Vida útil prolongada da matriz: Ferramentas feitas de materiais de alta resistência e resistentes ao desgaste podem processar dezenas de milhares de peças por ciclo de serviço, reduzindo significativamente os custos unitários.

- Alta utilização de material: Com perdas de conformação abaixo de 10%, a utilização do material atinge 80%–90%, representando uma melhoria de aproximadamente 30%–40% em comparação com os processos de usinagem (40%–60%).

2.0Classificação e Características Técnicas dos Processos de Laminação de Cunha Cruzada

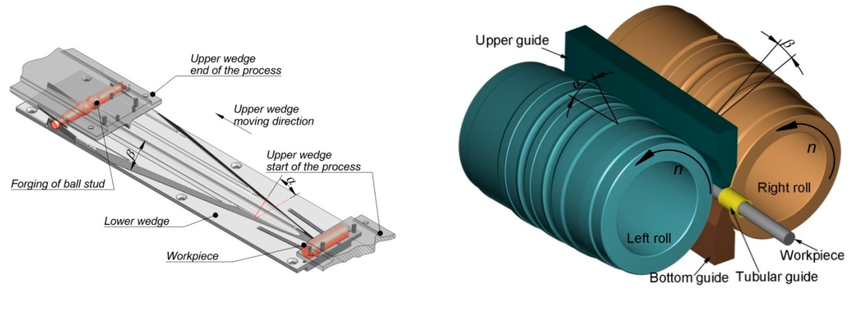

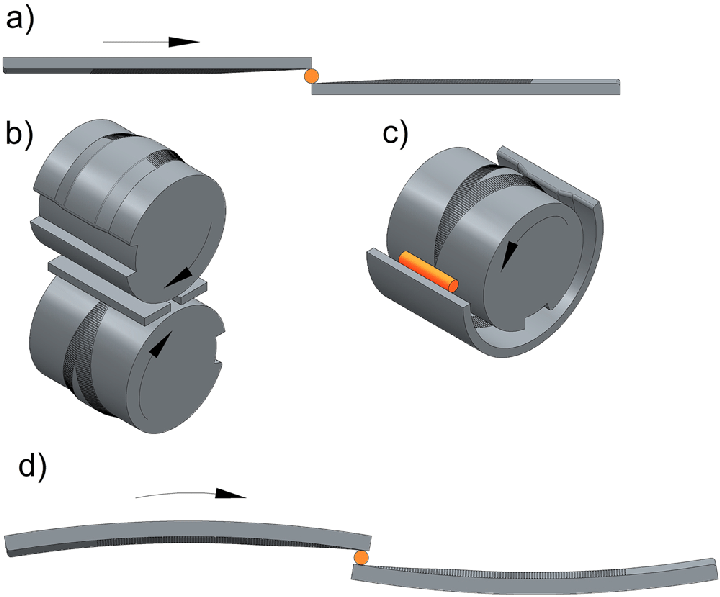

Dependendo da geometria e do padrão de movimento das ferramentas em formato de cunha, a laminação de cunha cruzada pode ser dividida em três tipos principais de processo. Cada método é adaptado às características específicas da peça e aos requisitos de precisão:

- Ferramentas de superfície convexa com rotação síncrona: Empregando rolos convexos duplos ou múltiplos em forma de cunha girando na mesma direção em velocidade igual, a tarugo gira na direção oposta devido ao atrito, enquanto a compressão radial induz redução e alongamento axial.

- Características: Distribuição uniforme de carga e deformação estável. Adequado para eixos com diâmetros de 6 a 150 mm e comprimentos de 40 a 1200 mm. Alta precisão de conformação (tolerância dimensional de ±0,1 mm, rugosidade superficial Ra1,6 a 3,2 μm). Comumente aplicado na pré-conformação de componentes críticos, como eixos de transmissão automotivos e eixos de comando de válvulas de motores.

- Combinação de ferramentas côncavas fixas e convexas rotativas:

Uma configuração híbrida em que uma cavidade côncava fixa restringe a geometria do tarugo, enquanto a ferramenta de cunha convexa rotativa fornece força motriz e pressão radial. O tarugo se deforma progressivamente dentro das restrições da cavidade.- Características: Alta precisão de conformação local, capaz de produzir cones assimétricos e ranhuras especiais. Aplicado em eixos especiais aeroespaciais e eixos escalonados não padronizados em máquinas de construção.

- Cunhas planas opostas com movimento linear:

Duas ferramentas planas em forma de cunha movem-se linearmente em direções opostas, comprimindo a tarugo radialmente para obter redução e alongamento axial.- Características: Estrutura de matriz simples, baixos custos de fabricação e manutenção, ajuste flexível de parâmetros. Adequado para produção em lotes médios e pequenos de eixos finos, como fusos têxteis e eixos de transmissão de impressoras, reduzindo efetivamente os custos de desenvolvimento de processos e investimento em equipamentos.

Classificação e Características Técnicas de Rolamento em cunha cruzada

| Tipo de processo | Projeto de ferramentas | Movimento da ferramenta | Modo de deformação de tarugo | Dimensões aplicáveis | Precisão e qualidade da superfície | Aplicações típicas |

| Rolamento síncrono de superfície convexa | Rolos de superfície convexa dupla/múltipla | Rotação síncrona | Redução radial + alongamento axial | Ø6–150 mm, L40–1200 mm | Tolerância ±0,1 mm, Ra1,6–3,2 μm | Eixos principais de transmissão, árvores de cames |

| Côncavo fixo + convexo rotativo | Cavidade fixa + cunha rotativa | Combinado estático/rotativo | Formação de contorno complexo local | Eixos assimétricos não padronizados | Alta precisão local | Eixos aeroespaciais, peças de máquinas de construção |

| Cunhas planas opostas (lineares) | Ferramentas de cunha plana | Movimento linear oposto | Redução radial + alongamento axial | Hastes finas de tamanho médio-pequeno | Precisão média a alta | Fusos têxteis, eixos de prensas de impressão |

3.0Principais gargalos técnicos na laminação de cunha cruzada: projeto e otimização de matrizes

Apesar da alta eficiência e das vantagens de utilização de material da laminação de cunha cruzada (CWR), o projeto e a otimização da matriz continuam sendo os principais desafios que limitam sua aplicação mais ampla. As dificuldades concentram-se principalmente em três aspectos:

- Projeto de parâmetros complexos: A matriz deve ser projetada com precisão de acordo com o perfil de variação do diâmetro da peça, envolvendo parâmetros-chave como ângulo da cunha, comprimento da zona de entrada, inclinação da zona de espalhamento e dimensões da zona de dimensionamento. Esses parâmetros afetam diretamente a taxa de deformação do tarugo, a distribuição tensão-deformação e a qualidade da conformação. Como são fortemente acoplados, a obtenção de uma solução viável frequentemente requer análise multifísica acoplada, exigindo alto conhecimento teórico e experiência prática dos projetistas.

- Requisitos rigorosos de precisão de usinagem: As superfícies de trabalho da matriz devem atingir precisão de contorno de ± 0,05 mm e rugosidade superficial inferior a Ra 0,8 μm para garantir a precisão dimensional e a qualidade da superfície da peça. Tais requisitos exigem equipamentos avançados, como centros de usinagem de cinco eixos e eletroerosão a fio, resultando em longos ciclos de produção e altos custos de fabricação.

- Processo de tentativa e erro que consome tempo e recursos: O desenvolvimento tradicional de matrizes depende de iterações repetidas de "projeto-usinagem-ensaio-ajuste". Esse processo não só gera grandes quantidades de tarugos defeituosos, como também consome recursos da laminação. Normalmente, o ciclo de desenvolvimento dura de 2 a 3 meses, aumentando substancialmente o custo e o tempo de desenvolvimento do processo.

4.0Aplicação da Análise de Elementos Finitos (FEA) em Processos de Laminação de Cunha Cruzada

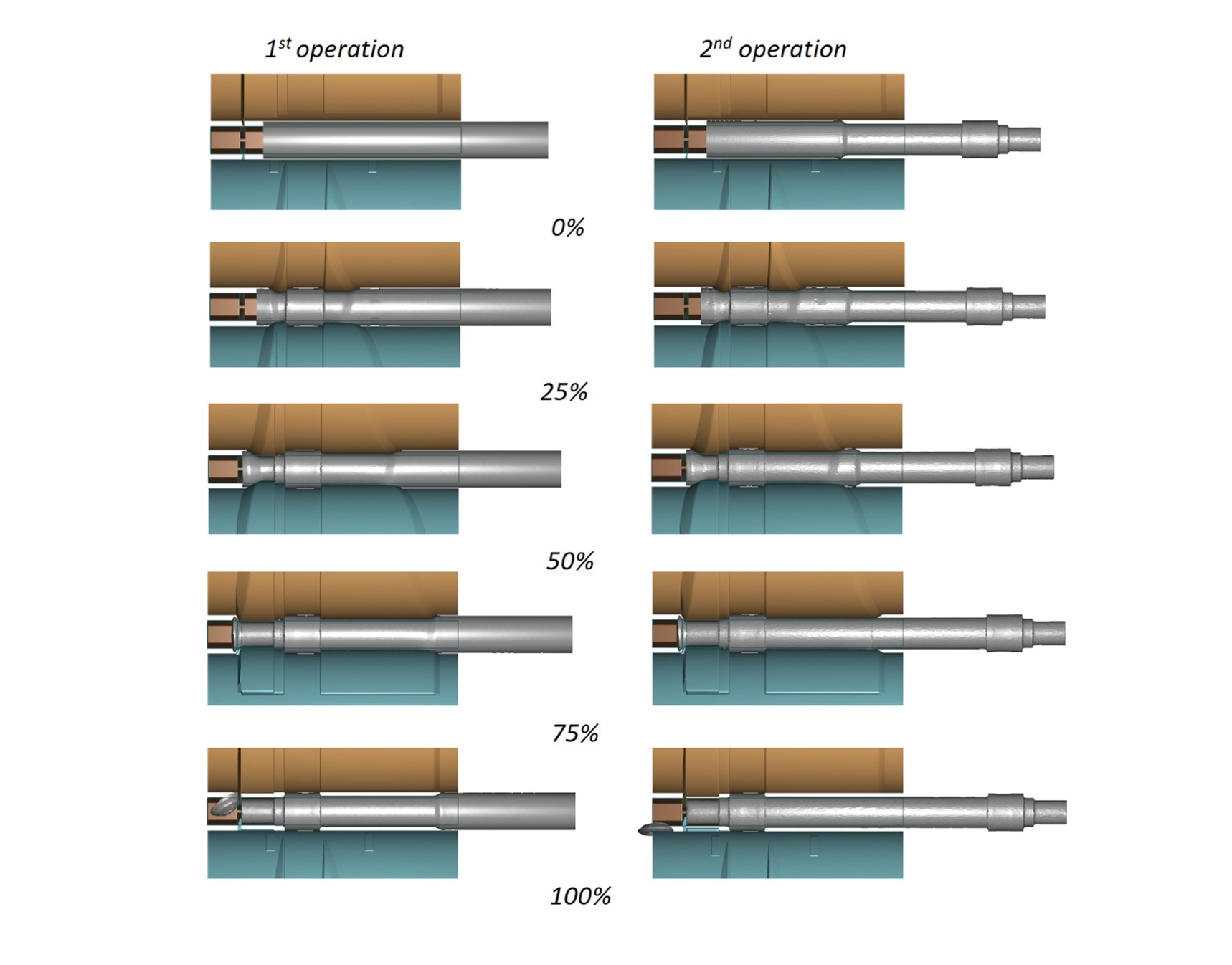

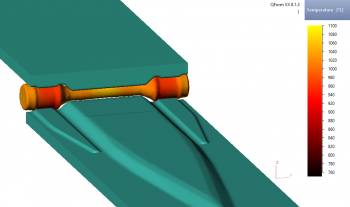

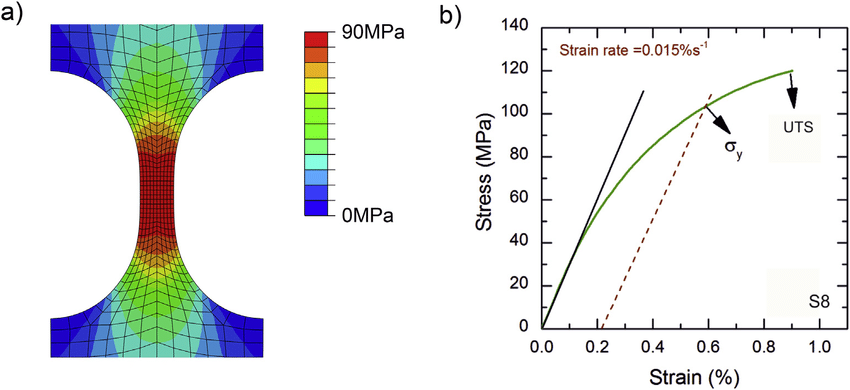

A simulação de elementos finitos tornou-se uma ferramenta fundamental para enfrentar os desafios do projeto de matrizes e melhorar a estabilidade do processo de laminação de cunha cruzada. Suas contribuições se refletem principalmente em quatro áreas:

- Otimização virtual dos parâmetros da matriz:

Ao estabelecer modelos de elementos finitos acoplados termomecânicos, a deformação do tarugo pode ser simulada sob diferentes ângulos de cunha, velocidades de avanço e temperaturas de laminação. As distribuições de tensão, deformação e temperatura resultantes permitem a rápida identificação de condições que levam a defeitos como trincas ou sobreposições. Isso permite a otimização de parâmetros em um ambiente virtual, reduzindo significativamente a necessidade de ensaios físicos e os custos de desenvolvimento. - Simulação integrada de toda a cadeia de processos:

A FEA permite a modelagem unificada do processo de "pré-conformação por laminação em cunha cruzada e posterior forjamento". Campos de temperatura, históricos de deformação e estados microestruturais da tarugo pré-formado podem ser transferidos como condições iniciais para simulações de forjamento subsequentes, melhorando assim a precisão preditiva e fornecendo dados confiáveis para a otimização dos parâmetros de forjamento. - Previsão e controle de defeitos de conformação:

A simulação pode prever possíveis trincas internas, sobreposições superficiais e desvios dimensionais com antecedência, além de revelar seus mecanismos de formação. Com base nessas informações, os parâmetros da matriz ou as condições do processo (por exemplo, temperatura de laminação, taxa de alimentação) podem ser ajustados para reduzir efetivamente os riscos de defeitos e garantir a qualidade da conformação. - Acumulação e transferência de conhecimento:

Saídas de visualização, como mapas de contorno tensão-deformação e trajetórias de deformação, fornecem aos engenheiros insights intuitivos sobre os mecanismos do processo e os efeitos dos parâmetros, reduzindo assim os ciclos de aprendizado. Além disso, os dados de simulação podem ser estruturados em bancos de dados de parâmetros padronizados, apoiando a transferência sistemática de conhecimento e reduzindo a dependência de expertise baseada em experiência.

Parâmetros de matriz e o papel da simulação na otimização

| Parâmetro Die | Função | Dificuldade de design | Papel da simulação na otimização |

| Ângulo de cunha | Controla a taxa de deformação da tarugo | Forte acoplamento de parâmetros, altamente dependente da experiência | A otimização virtual evita ângulos excessivos ou insuficientes |

| Comprimento da zona de entrada | Determina a penetração inicial do material | Requisitos de alta precisão | O ajuste FEA reduz os ciclos de tentativa e erro |

| Declive de espalhamento | Governa a velocidade de extensão radial | Efeito significativo na redução de tarugos | A análise da distribuição de tensões orienta o projeto ideal |

| Tamanho da zona de dimensionamento | Controla as dimensões finais e o acabamento da superfície | Requer precisão de usinagem em nível de mícron | A simulação permite a previsão da precisão dimensional |

5.0Aplicações industriais e vantagens técnicas da laminação de cunha cruzada

Devido à sua alta eficiência, economia de material e adequação à produção em massa, a laminação de cunha cruzada (CWR) tem sido amplamente aplicada em setores como automotivo, de máquinas e de energia. Cenários típicos de aplicação incluem:

- Fabricação automotiva:

Amplamente utilizado na execução ou conformação final de componentes-chave, como virabrequins de motores, eixos de transmissão e semieixos de transmissão. Em comparação com a usinagem tradicional, a utilização de material é melhorada em 30%–40%, reduzindo significativamente os custos unitários. - Máquinas e equipamentos:

Aplicável à produção de eixos de médio e pequeno porte, como fusos de máquinas-ferramenta, eixos de transmissão de impressoras e fusos de máquinas têxteis. Com alta precisão e menor sobremetal de usinagem, a laminação por cunha cruzada encurta as etapas de usinagem subsequentes e melhora a precisão da montagem e a estabilidade geral do equipamento. - Equipamentos de energia:

Utilizado na conformação de grandes eixos cônicos, eixos de conexão e seções de eixos de transição em equipamentos de energia eólica, nuclear e petrolífera. O processo garante resistência suficiente, reduzindo o consumo de material e os custos de fabricação.

Moderno Máquina de laminação de cunha cruzada são amplamente utilizados na fabricação automotiva para pré-formar virabrequins, eixos de transmissão e eixos de tração.

Resumo das vantagens técnicas:

- Alta eficiência: Um único turno pode produzir milhares de peças, com eficiência de 5 a 20 vezes maior que a usinagem.

- Baixo custo: A longa vida útil da matriz e a redução da margem de usinagem reduzem os custos gerais de produção em 20%–50%.

- Qualidade superior: As peças apresentam fluxo contínuo de fibras e estruturas internas densas, com resistência à fadiga e desempenho de impacto significativamente superiores às peças usinadas.

6.0Tendências de desenvolvimento futuro e direções de pesquisa

Com o avanço da manufatura inteligente e das tecnologias digitais, a pesquisa e a aplicação da laminação de cunha cruzada estão evoluindo em direção às seguintes tendências:

- Design de matriz inteligente:

Métodos de otimização de parâmetros baseados em IA e aprendizado de máquina estão surgindo, permitindo a identificação automática de ângulos de cunha, velocidades de avanço e temperaturas de laminação ideais a partir de dados de elementos finitos em larga escala. Esse desenvolvimento reduz os ciclos de projeto e possibilita um projeto "sem testes". - Simulação acoplada multifísica:

Simulações futuras irão além do acoplamento termomecânico, incorporando evolução microestrutural, recristalização e análise de tensões residuais. Isso permitirá previsões mais precisas das propriedades mecânicas e da vida útil de peças laminadas. - Aplicações avançadas de materiais: Para atender aos requisitos de conformação de materiais difíceis de deformar, como aços de alta resistência, ligas de titânio e ligas à base de níquel, a pesquisa se concentrará em novos materiais de matriz de alta resistência ao desgaste e tecnologias de reforço de superfície para estender a vida útil e a confiabilidade da ferramenta.

- Fabricação verde e redução de carbono:

Ao reduzir as temperaturas de aquecimento, otimizar os caminhos de laminação e melhorar a utilização do material, espera-se que a laminação Cross-Wedge reduza ainda mais o consumo de energia e as emissões de carbono, alinhando-se com as metas de fabricação sustentável. - Integração digital de cadeias de processos:

As futuras linhas de produção de laminação de cunha cruzada serão integradas digitalmente com forjamento, tratamento térmico e inspeção em linha, estabelecendo um sistema de ciclo fechado de "projeto-fabricação-inspeção-feedback". Isso impulsionará a atualização abrangente da laminação de cunha cruzada em direção à manufatura inteligente.

7.0Perguntas Frequentes (FAQ)

O que é o processo de laminação em cunha cruzada (CWR)?

A laminação em cunha cruzada é uma tecnologia de conformação para peças com simetria rotacional, baseada nos princípios da deformação plástica do metal. Ao aplicar pressão radial controlada e forças de tração axial por meio de ferramentas em formato de cunha, o processo permite a conformação de eixos com geometrias complexas, como degraus e cones.

Como é que Rolamento em cunha cruzada diferem da usinagem convencional ou do forjamento livre?

A laminação por cunha cruzada molda peças por deformação plástica contínua, proporcionando alto aproveitamento de material, alta eficiência de produção e precisão dimensional estável. Em contraste, a usinagem e o forjamento livre geram grandes sobremetal, desperdício significativo de material, precisão limitada e baixa eficiência.

Quais tipos de eixos são adequados para Rolamento em cunha cruzada?

A laminação de cunha cruzada é aplicável a eixos de transmissão automotivos, eixos de comando de motores, fusos de máquinas têxteis, eixos de transmissão de impressoras e eixos escalonados não padronizados em máquinas de construção. Pode ser usada tanto para a produção de peças de execução quanto para a produção direta.

Quais são as vantagens de Rolamento em cunha cruzada?

- Alta eficiência de produção: Um único turno pode produzir milhares de peças, com eficiência de 5 a 20 vezes maior que a usinagem.

- Alta utilização de material: 80%–90%, cerca de 30%–40% mais alto que os processos tradicionais.

- Alta precisão dimensional e qualidade de superfície: As tolerâncias podem ser controladas dentro de ±0,1 mm, com rugosidade de superfície Ra 1,6–3,2 μm.

- Vida útil prolongada da matriz: Um único conjunto de matrizes pode processar dezenas de milhares de peças, reduzindo os custos de produção.

Quais são os principais desafios em Rolamento em cunha cruzada desenho do molde?

O projeto exige controle preciso de parâmetros como ângulo da cunha, comprimento da zona de entrada, declive da zona de espalhamento e dimensões da zona de dimensionamento. Esses parâmetros são fortemente acoplados e influenciam diretamente a deformação do tarugo e a qualidade da conformação, tornando o projeto, a usinagem e o processo de teste altamente complexos.

Referências

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287