- 1.0Definição e características principais do forjamento

- 2.0Classificação por temperatura de forjamento

- 3.0Classificação por restrição de matriz

- 4.0Classificação por Equipamento e Operação

- 5.0Processos Auxiliares em Forjamento

- 6.0Seleção de Metais para Forjamento

- 7.0Defeitos comuns de forjamento e suas causas

- 8.0Perguntas Frequentes (FAQ)

1.0Definição e características principais do forjamento

Forjamento é um processo de fabricação que envolve a moldagem de metal usando forças compressivas localizadas. Os golpes são aplicados com um martelo (geralmente um martelo mecânico) ou uma matriz. O forjamento é frequentemente classificado de acordo com a temperatura em que é realizado: forjamento a frio (um tipo de trabalho a frio), forjamento a morno ou forjamento a quente (um tipo de trabalho a quente). Para os dois últimos, o metal é aquecido, geralmente em uma forja. As peças forjadas podem variar em peso de menos de um quilo a centenas de toneladas métricas. O forjamento é feito por ferreiros há milênios; os produtos tradicionais eram utensílios de cozinha, ferragens, ferramentas manuais, armas afiadas, címbalos e joias.

Desde a Revolução Industrial, peças forjadas são amplamente utilizadas em mecanismos e máquinas onde quer que um componente exija alta resistência; tais peças forjadas geralmente requerem processamento adicional (como usinagem) para se obter uma peça acabada. Hoje, a forjaria é uma importante indústria mundial.

2.0Classificação por temperatura de forjamento

A base principal para a classificação de temperatura é a temperatura de recristalização do metal — o ponto crítico em que os átomos se rearranjam para formar novos grãos. Com base nisso, o forjamento pode ser dividido em forjamento a quente, forjamento morno e forjamento a frio.

2.1Forjamento a quente

- Faixa de temperatura: Para aço, normalmente 950–1260°C (varia com diferentes metais e ligas).

- Principais características:

- Excelente plasticidade do metal, boa conformabilidade e baixa força de conformação.

- O endurecimento por trabalho é compensado pela recristalização, resultando em baixo estresse interno.

- Pode produzir incrustações de óxido, resultando em menor acabamento superficial e precisão dimensional.

- Aplicações: Grandes peças forjadas (por exemplo, eixos, cubos), conformação bruta de ligas de alta resistência. Adequado para produção em massa onde alta precisão não é necessária.

2.2Forjamento a quente

- Faixa de temperatura: Abaixo da temperatura de recristalização, mas acima da faixa de forjamento a frio. Para aço, tipicamente 650–950 °C.

- Principais características:

- Escama mínima ou nenhuma, melhor acabamento superficial comparado ao forjamento a quente.

- Precisão dimensional entre forjamento a quente e a frio, força de conformação menor que no forjamento a frio.

- Conformabilidade ligeiramente reduzida em comparação ao forjamento a quente; requer controle preciso da temperatura para evitar rachaduras.

- Aplicações: Peças de precisão média a pequena, como peças brutas de engrenagens, onde a qualidade da superfície é necessária, mas a precisão extrema de forjamento a frio é desnecessária.

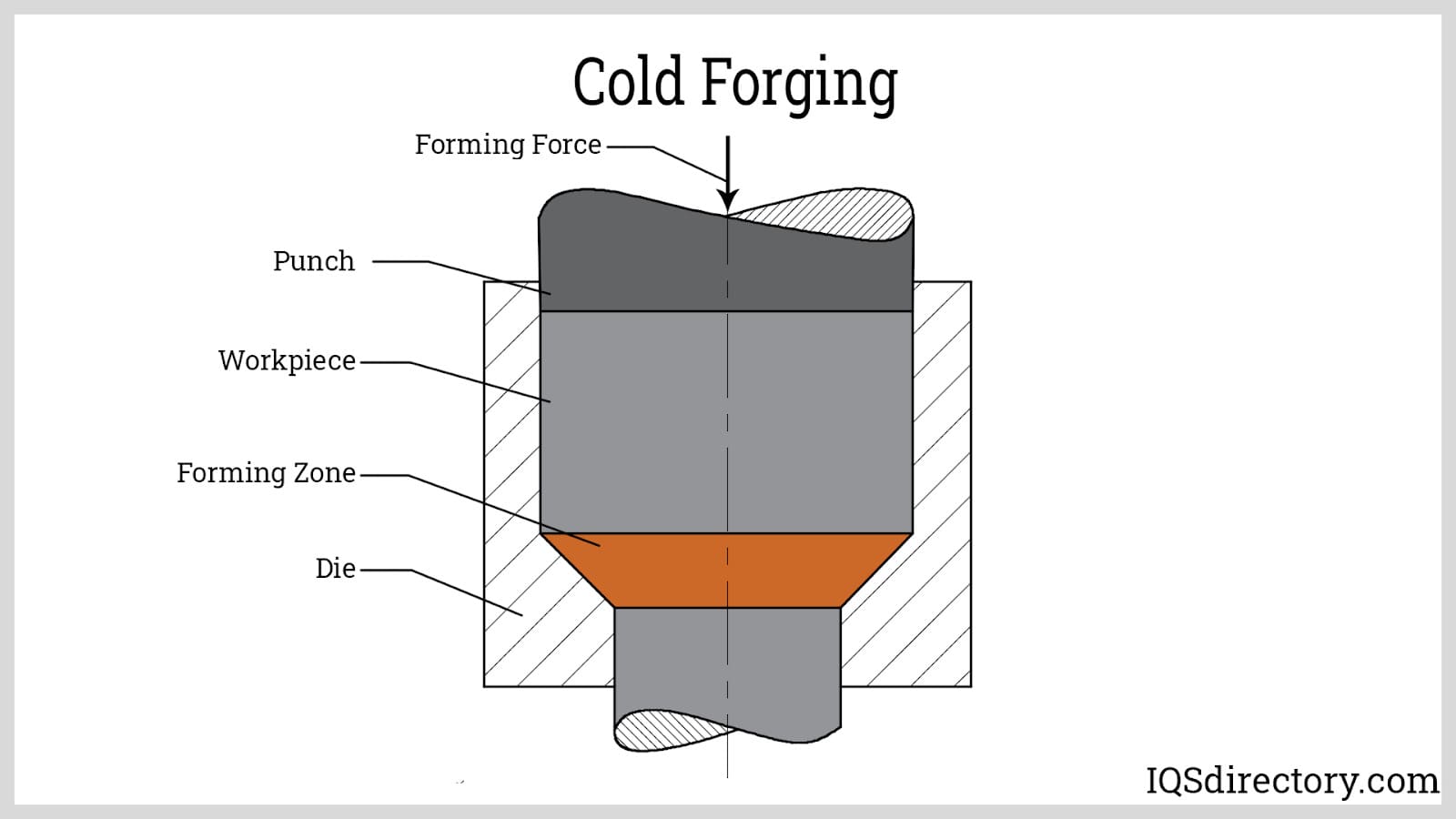

2.3Forjamento a frio

- Faixa de temperatura: Para aço, normalmente a temperatura ambiente é de ~150°C; alumínio e cobre são forjados a frio em temperatura ambiente, enquanto 200–400°C é considerado forjamento a quente para melhorar a ductilidade e reduzir cargas de conformação.

- Principais características:

- Sem oxidação, alto acabamento superficial, capaz de atingir tolerância de ±0,3 mm.

- O endurecimento significativo melhora o limite de escoamento e a resistência à fadiga.

- Requer alta força de conformação e equipamento robusto; limitado a metais dúcteis, como alumínio, cobre e aço de baixo carbono.

- Aplicações: Fixadores de precisão (porcas, parafusos) e pequenos componentes estruturais (anéis de rolamento) onde as tolerâncias de montagem devem ser atendidas diretamente.

Leitura recomendada:Processo de Forjamento a Frio: Princípios, Vantagens, Aplicações e Tecnologias Principais

3.0Classificação por restrição de matriz

O forjamento também pode ser categorizado de acordo com a extensão do encapsulamento da matriz: forjamento em matriz aberta e forjamento em matriz fechada.

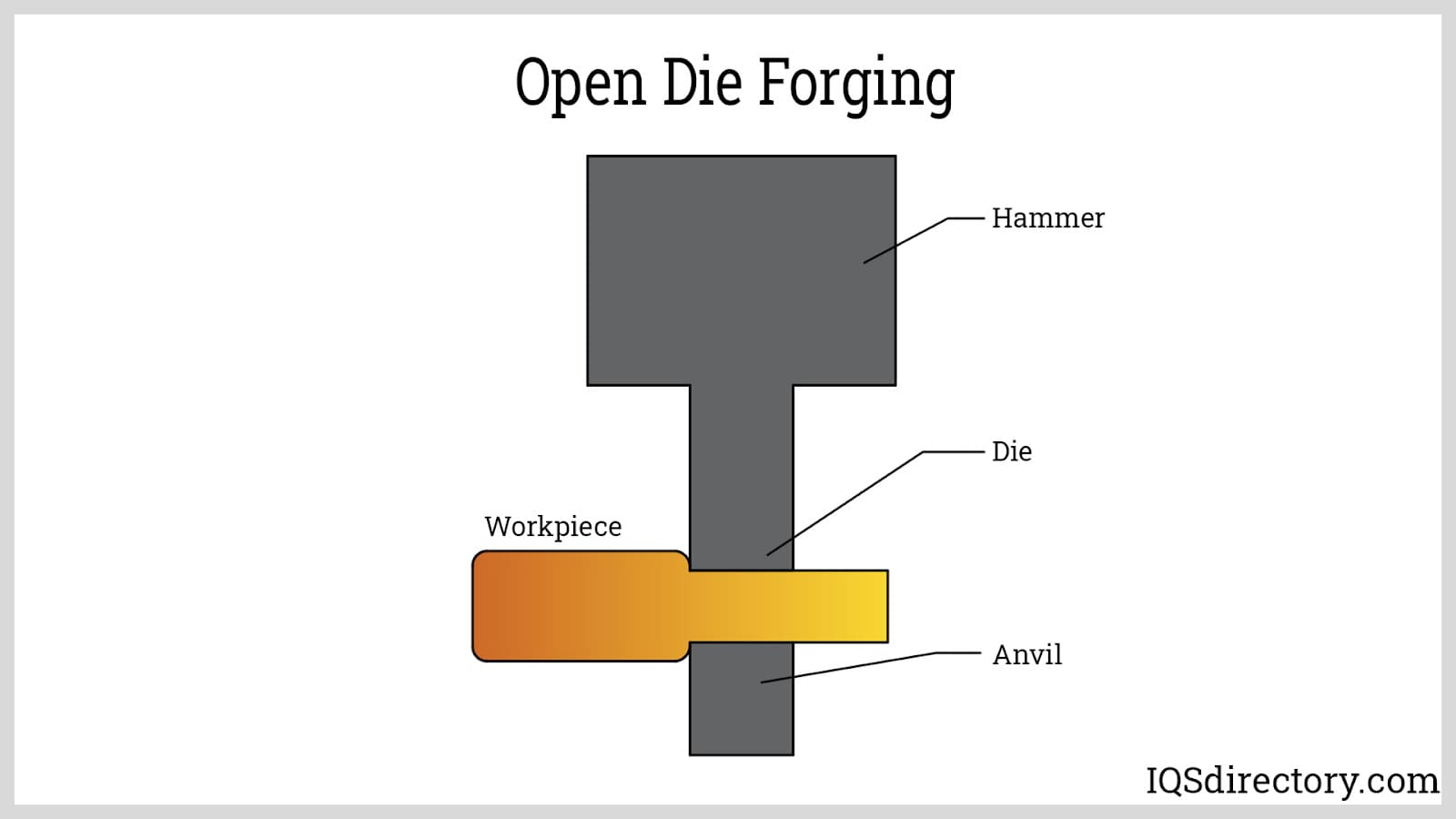

3.1Forjamento em matriz aberta (Forjamento Smith)

- Princípio do Processo: Utiliza matrizes que envolvem apenas parcialmente a peça de trabalho. O metal aquecido é moldado por martelamento ou prensagem repetidos, fluindo livremente para fora, exigindo reposicionamento manual.

- Vantagens: Estrutura de matriz simples, baixo custo, capaz de produzir forjados grandes ou irregulares. O fluxo de grãos pode ser orientado para aumentar a resistência. Adequado para produção em pequenos lotes ou personalizada.

- Desvantagens: Dependente do operador, baixa consistência dimensional, alta margem de usinagem, baixa utilização de material.

- Produtos típicos: Grandes eixos, discos, blocos e peças industriais personalizadas.

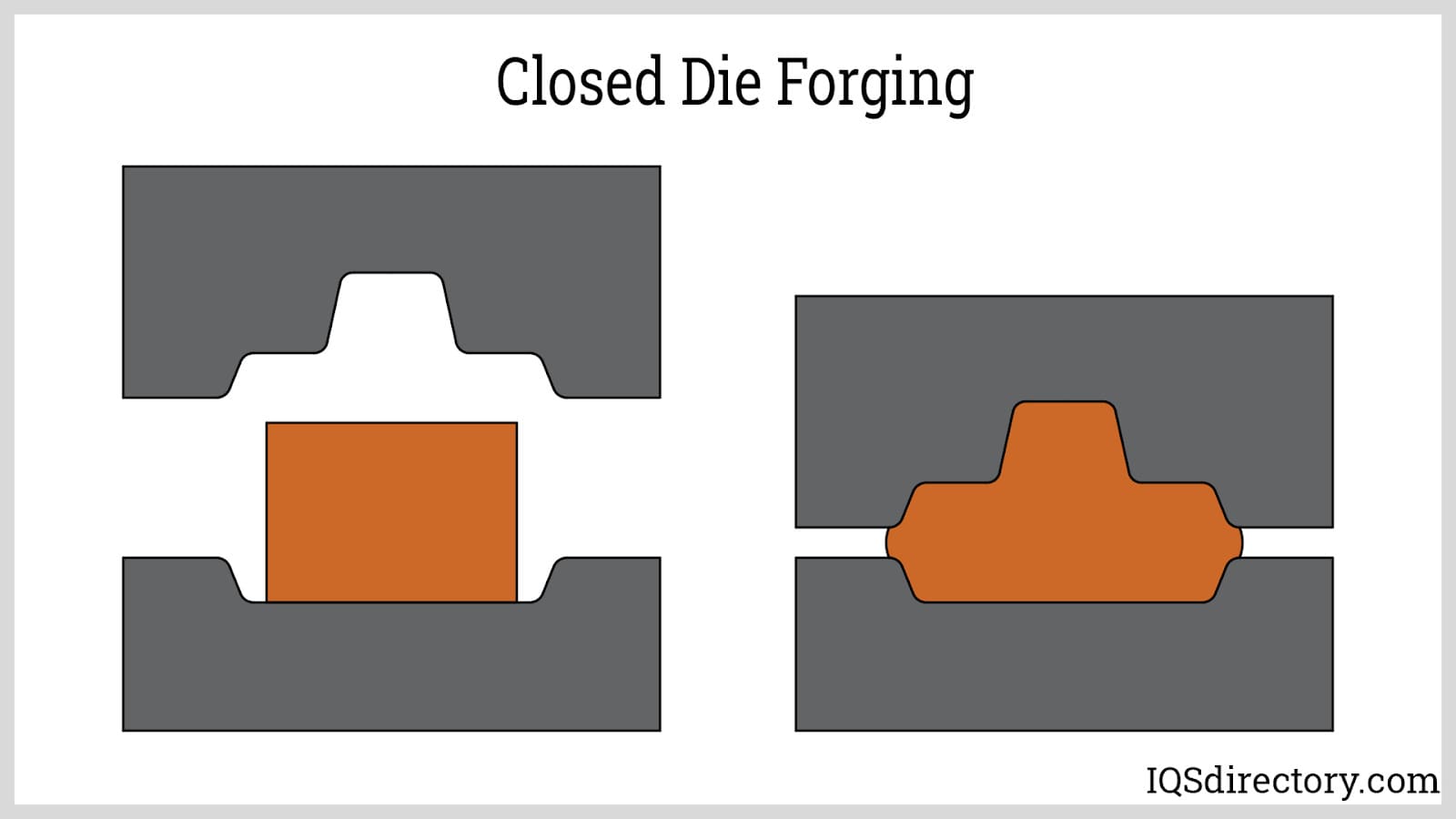

3.2Forjamento em matriz fechada (forjamento em matriz de impressão)

- Princípio do Processo: As matrizes superior e inferior formam uma cavidade que corresponde à geometria da peça. Tarugos pré-aquecidos preenchem a cavidade sob pressão; o excesso de material flui para fora como rebarba, posteriormente aparada. O forjamento sem rebarba envolve a cavidade completamente para evitar rebarbas.

- Vantagens: Alta precisão dimensional, boa repetibilidade, adequada para produção em massa. O fluxo dos grãos se alinha à geometria da peça, aprimorando as propriedades mecânicas.

- Desvantagens: Projeto complexo de matriz, altos custos de ferramental, requisitos rigorosos de tarugo e lubrificação para forjamento sem rebarba. Alto investimento inicial.

- Produtos típicos: Componentes automotivos (bielas, engrenagens), peças de ferramentas, estruturas de média a pequena precisão.

4.0Classificação por Equipamento e Operação

4.1Forjamento por Queda

- Princípio: O forjamento por queda utiliza um martelo ou carneiro, acionado por vapor, acionamento hidráulico, pneumático ou elétrico, que cai sobre a peça de trabalho para deformá-la instantaneamente. Existem variações de matriz aberta e matriz fechada. O forjamento em matriz aberta requer o reposicionamento manual da peça de trabalho, enquanto o forjamento em matriz fechada permite que o excesso de material flua como rebarba. As configurações modernas frequentemente empregam um Martelo pneumático de forjamento para fornecer impacto controlado e de alta frequência, melhorando a consistência e reduzindo a fadiga do operador.

- Aplicações: Ideal para peças médias e pequenas, como eixos, ferramentas agrícolas e componentes mecânicos. O forjamento a quente em matriz aberta pode produzir formas grandes ou irregulares onde a direção do fluxo de grãos é crucial.

- Vantagens e limitações: Deformação rápida, fortes propriedades direcionais; no entanto, a precisão dimensional depende da habilidade do operador, e o corte rápido é necessário para forjamento em matriz fechada.

4.2Forjamento por prensa

- Princípio: O forjamento por prensa aplica pressão lenta e contínua em vez de impacto, proporcionando deformação uniforme do metal. Pode ser realizado usando matrizes abertas ou fechadas com prensas mecânicas ou hidráulicas.

- Aplicações: Adequado para componentes grandes ou complexos, incluindo virabrequins, bielas e peças estruturais que exigem distribuição uniforme de tensão.

- Vantagens: Deformação controlada, melhor acabamento superficial, maior precisão de detalhes com matrizes aquecidas.

- Limitações: Mais lento que o forjamento por queda e com maior custo inicial de equipamento.

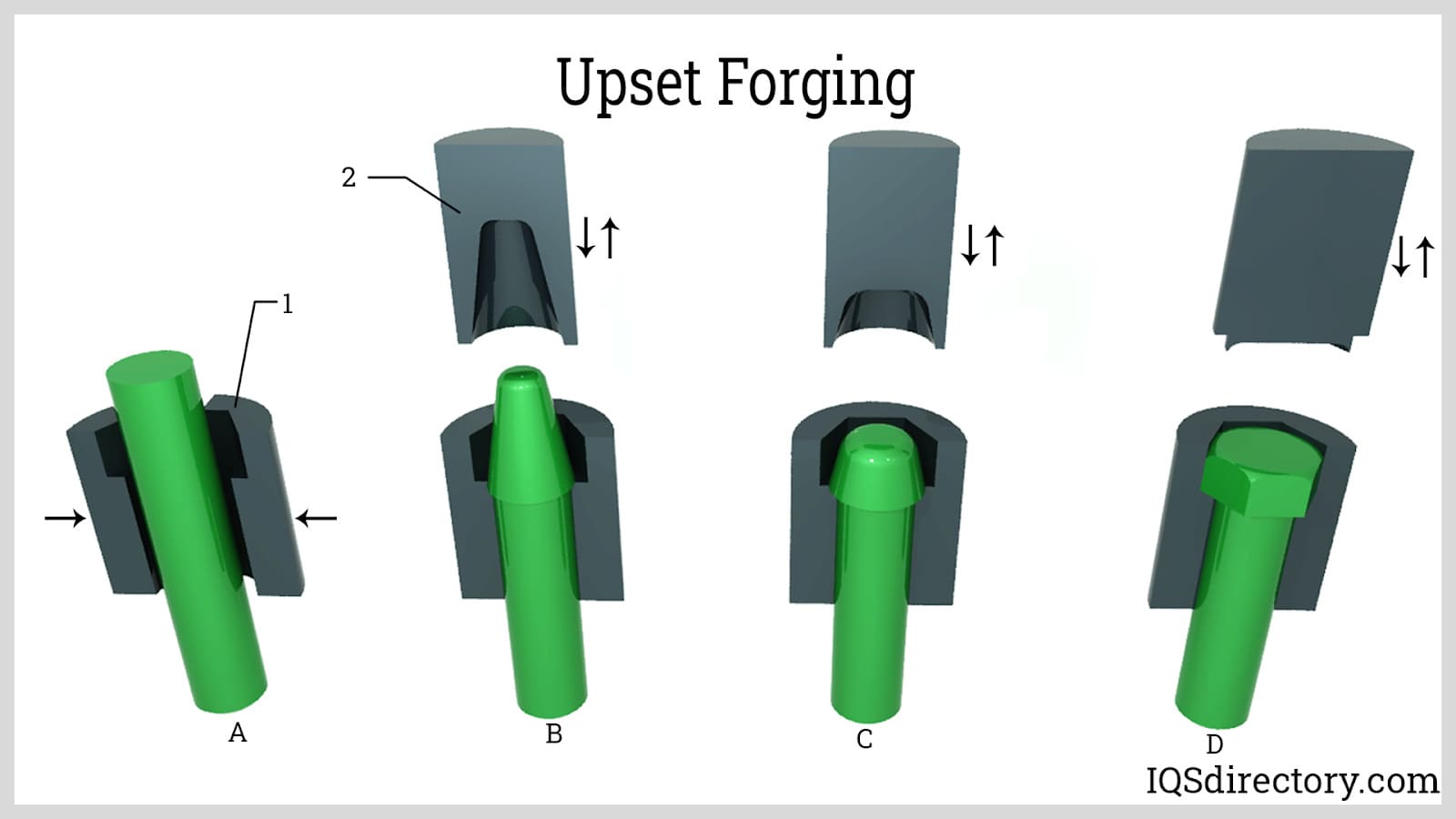

4.3Forjamento por reviravolta

- Princípio: No forjamento por rebaixo, uma barra ou tarugo é comprimido axialmente, encurtando seu comprimento e aumentando seu diâmetro. Matrizes multicavidades permitem a conformação sequencial de elementos.

- Aplicações: Fixadores (parafusos, parafusos), válvulas de motor, acoplamentos e outras peças que exigem expansão de diâmetro. Linhas de produção de alto volume podem produzir de dezenas a centenas de peças por minuto.

- Observação: Frequentemente integrado em sistemas automatizados para fixadores na produção moderna.

4.4Forjamento a quente automático

- Princípio: Linhas automatizadas de forjamento a quente combinam aquecimento, decapagem, cisalhamento e forjamento em múltiplas estações. Processos sem rebarba minimizam o desperdício de material e aumentam a eficiência.

- Aplicações: Produção em alto volume de peças simétricas de pequeno a médio porte, como componentes automotivos.

- Vantagens e limitações: Alto rendimento, qualidade consistente; a taxa de produção e as tolerâncias dependem da geometria da peça. O investimento em equipamentos é multimilionário, e as linhas são normalmente projetadas para peças pequenas e simétricas.

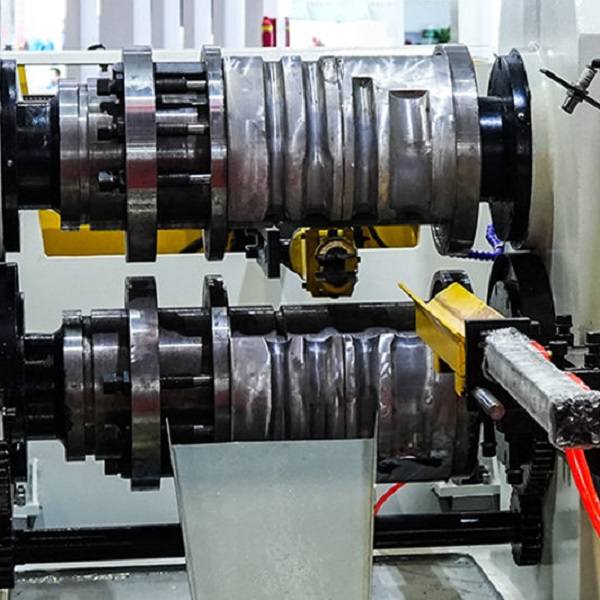

Muitos modernos Máquinas de forjamento de rolo CNC são empregados em linhas automatizadas de forjamento a quente para controlar a deformação precisa e garantir a repetibilidade em grandes lotes.

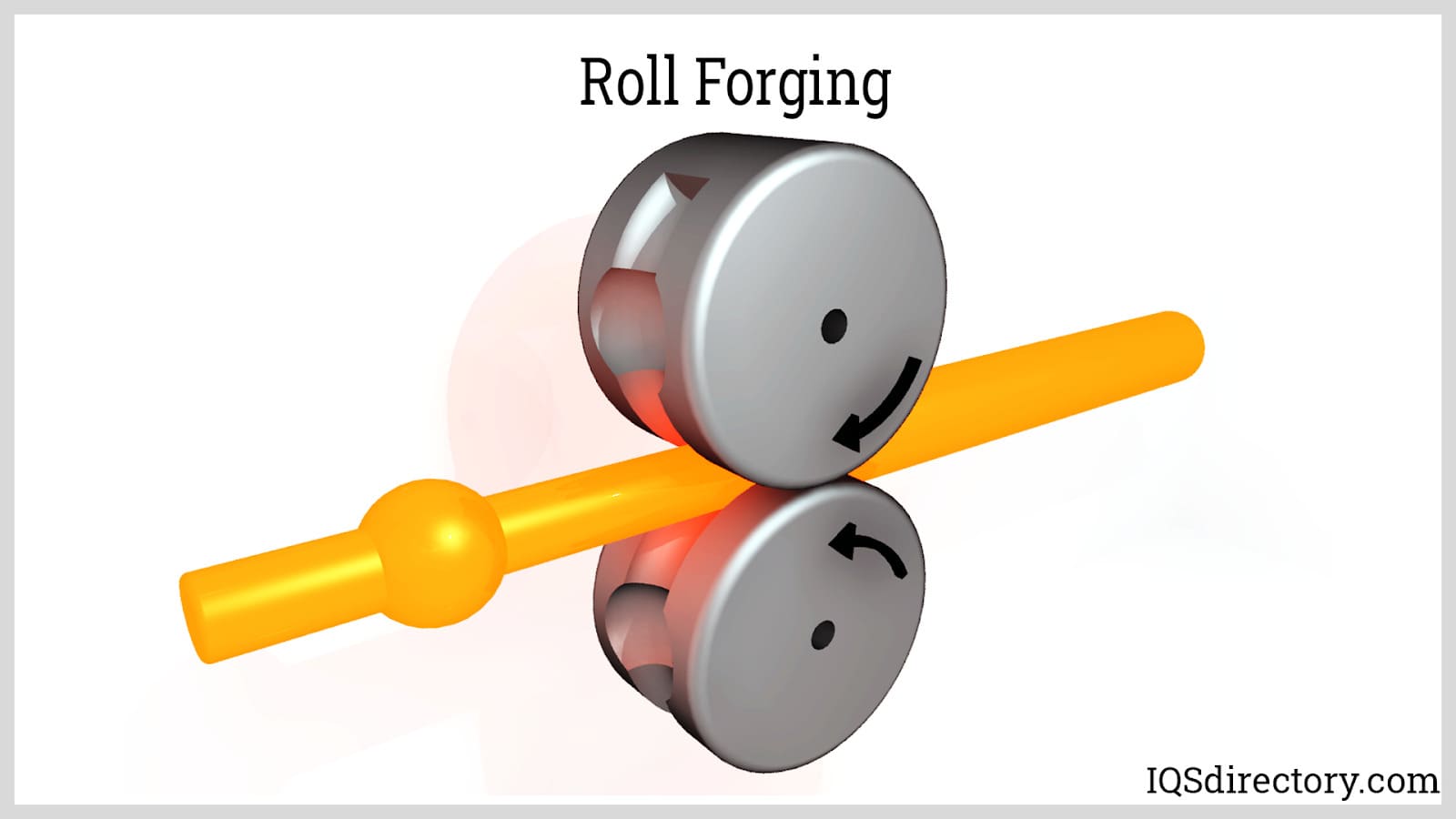

4.5Forjamento de rolos

- Princípio: Barras aquecidas passam por rolos ranhurados para reduzir a espessura e alongar a peça. Múltiplas passagens ou trocas de rolos permitem obter a forma final.

- Aplicações: Eixos, eixos, molas e peças em bruto para ferramentas.

- Vantagens: Fluxo de grãos uniforme e sem rebarbas, adequado para produção contínua de componentes alongados.

Máquinas de forjamento de rolo CNC oferecem controle preciso da velocidade do rolo, folga e rotação da tarugo, garantindo consistência dimensional e fluxo de grãos repetível.

4.6Rolamento de anéis

- Princípio: A laminação de anéis produz anéis sem costura por meio da compressão de tarugos ocos entre os rolos. O diâmetro interno se expande enquanto a espessura da parede é controlada. Os tamanhos variam de pequenos anéis industriais a grandes bases para turbinas eólicas.

- Aplicações: Pistas de rolamentos, flanges, grandes anéis estruturais.

- Vantagens e limitações: Alta eficiência de material, fluxo de grãos alinhado circunferencialmente; requer tarugos ocos pré-formados.

Avançado Máquinas de laminação de anéis CNC e Máquinas de laminação de anéis radiais e axiais fornece controle automatizado sobre expansão do anel, rotação do mandril e espessura da parede, permitindo a produção de anéis complexos com formato próximo ao final.

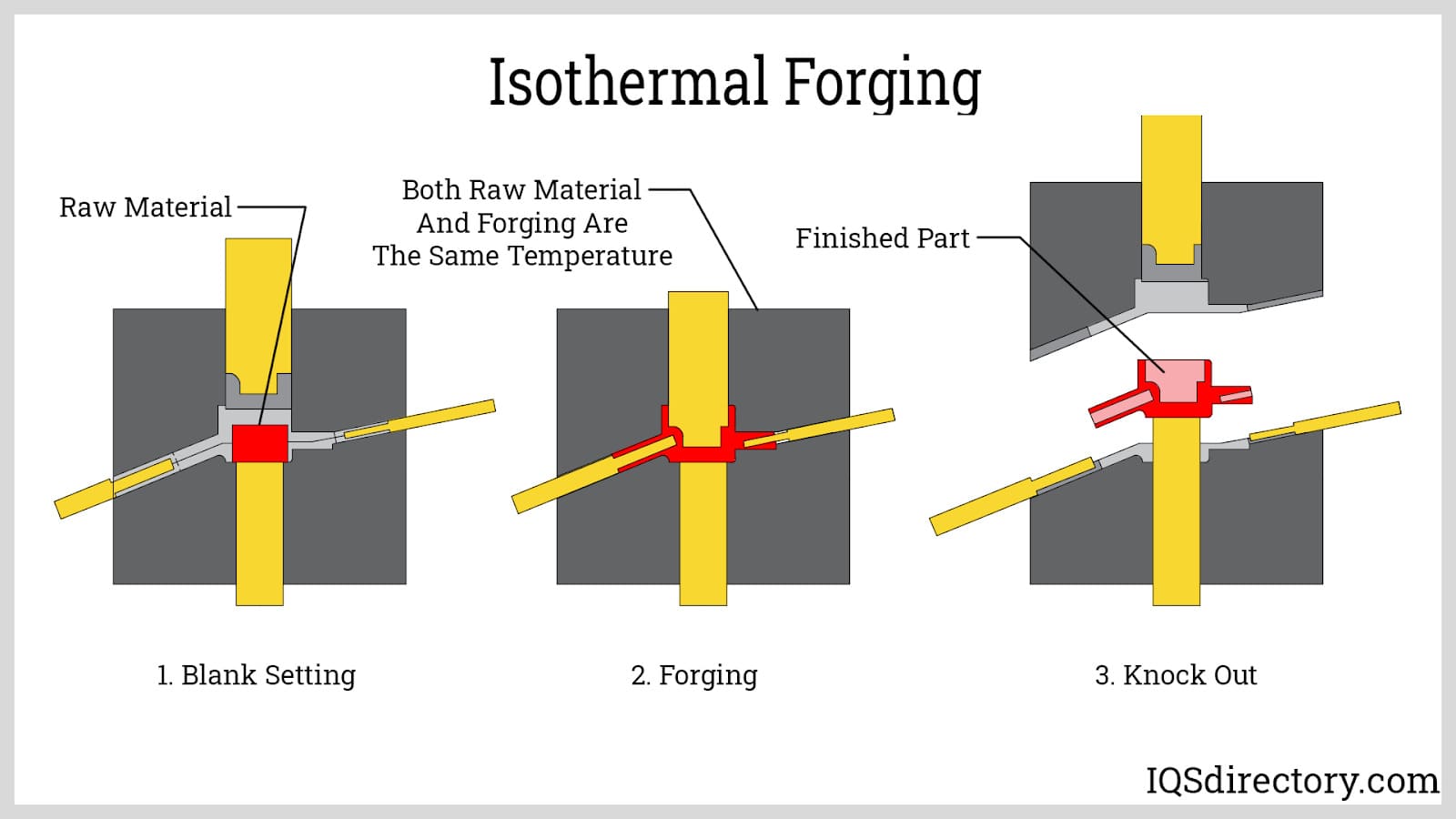

4.7Forjamento Isotérmico

- Princípio: A matriz e a tarugo são mantidos em temperaturas quase idênticas para reduzir rachaduras e permitir deformação uniforme.

- Aplicações: Ligas difíceis de deformar, componentes aeroespaciais como lâminas de turbina.

- Vantagens: Excelente controle microestrutural e redução da formação de defeitos.

- Limitações: São necessários moldes especializados e controle preciso da temperatura; ciclos mais lentos do que o forjamento a quente convencional.

4.8Forjamento por indução

- Princípio: A indução eletromagnética aquece as tarugos de forma rápida e localizada antes do forjamento, geralmente combinada com forjamento por queda ou por pressão.

- Aplicações: Componentes automotivos e aeroespaciais que exigem deformação localizada em alta temperatura.

- Vantagens: Aquecimento eficiente, incrustação reduzida, processo consistente; controle preciso sobre zonas aquecidas.

- Limitações: Alto investimento em equipamentos; limitado pelo tamanho da peça e pelo design da bobina.

5.0Processos Auxiliares em Forjamento

O desempenho final de um componente forjado depende não apenas da operação de conformação em si, mas também de uma série de processos auxiliares projetados para otimizar a qualidade metalúrgica. As principais técnicas de suporte incluem recozimento, têmpera e lubrificação da matriz:

Recozimento:

- Propósito: Melhora a ductilidade e a usinabilidade do metal, alivia tensões internas geradas durante o forjamento e reduz a dureza.

- Processo: O forjamento é aquecido acima da temperatura de recristalização (pós-forjamento a quente) ou abaixo dela (pré-forjamento a frio), mantido por um período definido e, em seguida, resfriado de forma controlada. O ajuste da taxa de resfriamento é usado para refinar o tamanho do grão, onde grãos finos melhoram a tenacidade.

- Aplicativo:O recozimento pós-forjamento a quente previne rachaduras durante a usinagem subsequente, enquanto o recozimento de esferoidização pré-forjamento a frio refina estruturas perlíticas, melhora a ductilidade e reduz as cargas de conformação.

Têmpera:

- Propósito:Equilibre a dureza e a tenacidade do forjamento, reduza a fragilidade após a têmpera e estabilize a precisão dimensional.

- Processo:O forjado temperado é reaquecido a uma temperatura abaixo do ponto crítico (geralmente 200–600 °C para aços), mantido por um período específico e, em seguida, resfriado. A dureza diminui e a tenacidade aumenta com temperaturas de revenimento mais altas.

- Aplicativo:Componentes sujeitos a impacto ou carga cíclica (por exemplo, virabrequins, engrenagens) exigem revenimento para atingir uma combinação de alta resistência e alta tenacidade.

Lubrificação da matriz:

- Função:Reduz o atrito entre o metal e as matrizes, prevenindo defeitos na superfície ou deformações em formato de barril, ao mesmo tempo em que aumenta a vida útil da matriz e facilita o fluxo adequado do metal nos detalhes da cavidade.

- Requisitos:O forjamento a quente requer lubrificantes resistentes a altas temperaturas (por exemplo, à base de grafite), enquanto o forjamento a frio requer lubrificantes de baixo atrito e facilmente removíveis (por exemplo, à base de sabão metálico).

6.0Seleção de Metais para Forjamento

Quase todos os metais e ligas podem ser forjados, mas a escolha do material depende da aplicação pretendida e dos requisitos de desempenho do componente acabado. Os metais industriais comuns e suas características são os seguintes:

| Metal / Liga | Propriedades principais | Processos de forjamento adequados | Aplicações típicas |

| Aços Carbono e Ligas | Alta resistência, baixo custo, excelente forjabilidade a quente, boa resposta ao tratamento térmico | Forjamento a quente, forjamento morno | Virabrequins automotivos, peças de máquinas agrícolas, ferramentas |

| Aço inoxidável | Excelente resistência à corrosão, alta relação resistência-peso | Forjamento a quente e forjamento morno são típicos; forjamento a frio é viável para classes austeníticas (por exemplo, 304/316), enquanto classes martensíticas ou endurecíveis por precipitação podem exigir forjamento morno ou quente | Componentes de equipamentos químicos, fixadores aeroespaciais |

| Alumínio e ligas de alumínio | Baixa densidade, excelente ductilidade, excelente forjabilidade a frio | Forjamento a frio, forjamento a quente | Peças estruturais leves (por exemplo, rodas automotivas, invólucros eletrônicos) |

| Titânio e ligas de titânio | Alta resistência, excelente resistência à alta temperatura e corrosão, difícil de deformar | Forjamento a quente, forjamento isotérmico | Pás de motores de aeronaves, suportes de espaçonaves |

| Cobre e latão | Excelente condutividade elétrica, alta ductilidade, superfície lisa em forjamento a frio | Forjamento a frio, forjamento a quente | Conectores elétricos, válvulas, componentes de hardware |

6.1Forjados vs. Outros Processos de Fabricação

As vantagens dos forjados decorrem da deformação plástica no estado sólido e da estrutura otimizada dos grãos. Suas propriedades diferem significativamente de produtos fundidos, soldados e usinados:

Forjados vs. Fundidos

| Dimensão de Comparação | Forjados | Fundições |

| Integridade Estrutural | Livre de porosidade e defeitos dendríticos; o fluxo de grãos segue a geometria da peça; resistência tipicamente 20% maior do que peças fundidas equivalentes | Sujeito a defeitos de porosidade e encolhimento de gás; orientação aleatória dos grãos; menor resistência à fadiga |

| Tolerância e Complexidade | Capacidade limitada para paredes finas ou cavidades profundas; tolerâncias mais amplas que exigem usinagem | Capaz de geometrias complexas com detalhes finos; geralmente com formato próximo ao final e usinagem secundária mínima |

| Utilização de materiais | O forjamento a quente produz rebarba (perda de material de 10–20%); o forjamento a frio/sem rebarba atinge maior eficiência | A fundição envolve comportas e risers (perda de material 20–30%), mas a capacidade de atingir a forma quase líquida é maior |

| Considerações de custo | Alto custo de matriz; econômico para produção em alto volume | Baixo custo de molde (por exemplo, fundição em areia); mais econômico para execuções de baixo volume |

Forjados vs. Conjuntos Soldados:

- Força:Forjados são estruturas de peça única sem defeitos na costura de solda (por exemplo, porosidade, fusão incompleta), proporcionando resistência consistente ao impacto e à fadiga. Conjuntos soldados têm soldas como "pontos fracos" propensos à iniciação de trincas sob concentração de tensões.

- Utilização de materiais:Forjados ganham forma por meio de deformação com desperdício mínimo. Estruturas soldadas exigem o corte e a montagem de múltiplas peças, resultando em maior perda de material.

- Eficiência de produção:Peças forjadas podem ser altamente automatizadas para produção em massa, enquanto conjuntos soldados exigem soldagem manual ou robótica, além de testes não destrutivos adicionais (por exemplo, inspeção por raio X), aumentando a complexidade do processo.

Forjados vs. Barras Usinadas:

- Estrutura do grão:Em forjados, o fluxo dos grãos acompanha a geometria da peça, aumentando a resistência direcional. A usinagem corta através dos grãos, reduzindo a resistência à fadiga.

- Faixa de tamanho:Forjados podem produzir componentes de menos de 1 polegada a mais de 450 toneladas, enquanto a usinagem é limitada pelos tamanhos de estoque disponíveis.

- Custo:Forjados com formato próximo ao final reduzem a usinagem subsequente, diminuindo os custos na produção em massa. O desperdício de usinagem pode chegar a 30–50% da matéria-prima.

7.0Defeitos comuns de forjamento e suas causas

Embora o forjamento seja um processo maduro e bem estabelecido, defeitos ainda podem ocorrer devido a falhas de projeto, erros operacionais ou problemas relacionados ao material. Os principais tipos de defeitos de forjamento, suas manifestações e causas básicas são resumidos a seguir:

| Tipo de defeito | Manifestação | Causas primárias |

| Vazios | Cavidades internas ou regiões não preenchidas dentro do metal | Aquecimento irregular da tarugo, projeto inadequado da matriz restringindo o fluxo de metal, aprisionamento de gás |

| Rachaduras | Descontinuidades lineares na superfície ou no interior do forjamento | Temperatura insuficiente (baixa ductilidade), força de conformação excessiva, raios de matriz pequenos causando concentração de tensões |

| Voltas | Costuras falsas causadas pela dobra do material sobre si mesmo | Fluxo de material inadequado, projeto inadequado da cavidade da matriz levando ao refluxo do metal |

| Fechamento a frio (sobreposições/costuras) | Defeitos de dobras superficiais criando zonas fracas | Baixa temperatura de forjamento (baixo fluxo de metal), ventilação inadequada da matriz causando bloqueio de gás |

| Excesso de Flash | Excedente de material além dos limites pretendidos | Tarugo superdimensionado, folga de fechamento de matriz inadequada, pressão insuficiente no forjamento em matriz fechada |

| Arranhões superficiais | Marcas ou marcas superficiais irregulares | Superfícies de matriz desgastadas, lubrificação inadequada, desincrustação insuficiente da tarugo causando a incrustação de óxido |

| Estrutura de grãos pobre | Distribuição de grãos grosseira ou irregular | Superaquecimento levando ao crescimento de grãos, deformação insuficiente causando recristalização incompleta, taxas de resfriamento descontroladas |

7.1Equipamento de forjamento de núcleo

A seleção do equipamento de forjamento depende do tipo de processo e do tamanho do componente. As principais máquinas e suas funções incluem:

- Forno de Forjamento: Fornece a temperatura de forjamento necessária. Os sistemas modernos utilizam principalmente aquecimento a gás ou elétrico. Fornos de indução, aplicados em forjamento a quente automatizado ou forjamento por indução, permitem aquecimento rápido e localizado.

- Martelo de poder: O principal equipamento para forjamento por queda. Classificados por fonte de energia em martelos a vapor, martelos hidráulicos e martelos elétricos. Os pesos dos martelos variam de cerca de 230 kg (pequena escala) a várias toneladas (grande escala), proporcionando alta força de deformação por impacto.

- Máquina de prensa: As prensas industriais variam de algumas toneladas a vários milhares de toneladas; prensas extremamente grandes podem atingir dezenas de milhares de toneladas, mas são raras.

- Máquina Perturbadora: Prensas horizontais ou verticais especializadas, projetadas para operações de recalque. Equipadas com matrizes bipartidas de múltiplas cavidades, essas máquinas permitem a transferência automática de peças e a conformação contínua.

- Laminador de anéis: Equipamento dedicado ao forjamento de anéis, composto por um rolo de acionamento, um rolo de mandril e rolos-guia. O diâmetro interno, o diâmetro externo e a altura do anel são controlados ajustando o espaçamento entre os rolos.

- Máquina de forjamento de rolos: Composto por um ou mais pares de rolos ranhurados. O metal é deformado pela rotação dos rolos, tornando o sistema adequado para forjamento contínuo de componentes alongados, como barras ou eixos.

8.0Perguntas Frequentes (FAQ)

Q1: Qual é a principal diferença entre forjamento por queda e forjamento por pressão?

R: O forjamento por queda utiliza um martelo para aplicar impacto instantâneo, tornando-o adequado para peças pequenas e médias com forte fluxo de grãos direcional. O forjamento por prensa aplica pressão lenta e contínua, proporcionando deformação uniforme e melhor controle sobre componentes grandes ou complexos.

Q2: Quais máquinas são usadas para produção de eixos de alta precisão?

R: Eixos e componentes alongados costumam utilizar máquinas de forjamento CNC para controle dimensional preciso e fluxo de grãos consistente. Para eixos cônicos ou escalonados, uma máquina de laminação de cunha cruzada pode pré-formar a barra com desperdício mínimo de material antes do forjamento final.

Q3: Como os anéis sem costura são produzidos e quais máquinas são usadas?

R: Anéis sem costura são produzidos pela expansão de tarugos ocos entre rolos rotativos. Anéis pequenos a médios normalmente utilizam uma laminadora de anéis CNC, enquanto anéis grandes que exigem controle de diâmetro e altura utilizam laminadoras de anéis radiais e axiais.

Q4: Quais materiais são adequados para esses processos de forjamento?

R: Os metais comuns incluem aço carbono e aços ligados, aço inoxidável, alumínio, cobre e ligas de alto desempenho, como titânio. A escolha depende do tamanho da peça, das propriedades mecânicas exigidas e da compatibilidade com o processo de forjamento (quente, morno ou frio).

Q5: Qual é a diferença entre uma máquina de forjamento de rolo CNC e uma configuração de forjamento de rolo tradicional?

R: Uma máquina de forjamento CNC oferece controle preciso sobre a velocidade do rolo, a folga e a rotação do tarugo, garantindo precisão dimensional consistente e fluxo de grãos repetível. O forjamento tradicional com rolos frequentemente depende de ajustes manuais e da experiência do operador, tornando a produção de alto volume e alta precisão mais desafiadora.

Referências

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting