- 1.0Contexto e principais desafios

- 2.0Forjamento por Queda: Problemas de Desgaste de Processo e Ferramentas

- 3.0Abordagem existente: limitações da soldagem de ligas de alta temperatura

- 4.0Implementação: Fabricação de ferramentas de forjamento com bimetais soldados por explosão

- 5.0Principais vantagens da nova solução

1.0Contexto e principais desafios

Na produção de forjamento a quente, o custo das ferramentas é um fator crítico — pode representar até 15% do preço de forjamento. Para muitas empresas de forjamento, as ferramentas são consideradas “consumíveis” e a substituição frequente aumenta significativamente os custos gerais.

Do ponto de vista da fabricação, a produção de ferramentas há muito depende de EDM (Usinagem por Descarga Elétrica). Mais recentemente, corte de alta velocidade tornou-se mais comum. Embora essas máquinas possam processar materiais com dureza de até 1600 MPa, eles não conseguem abordar a questão fundamental: os aços para ferramentas perdem a maior parte de sua resistência mecânica a 700°C.

Tentativas anteriores concentraram-se na soldagem de materiais mais duros em superfícies de ferramentas. No entanto, esses métodos não forneceram soluções práticas. Para superar essa limitação, uma nova abordagem baseada em soldagem por explosão é proposto para avançar a tecnologia de ferramentas de forjamento.

2.0Forjamento por Queda: Problemas de Desgaste de Processo e Ferramentas

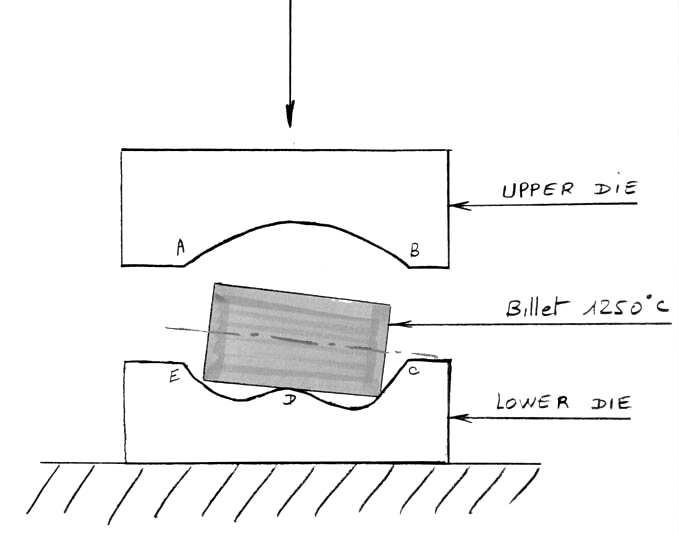

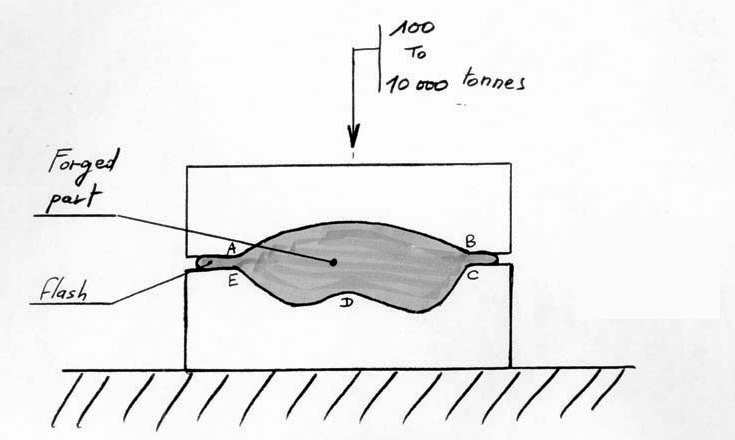

Processo de forjamento por gota:

- O tarugo é aquecido a 1250°Ce colocado no dado inferior.

- A matriz superior aplica força, moldando a tarugo na geometria necessária dentro da cavidade.

- O excesso de material forma rebarbas, que são aparadas após o forjamento.

Principais causas do desgaste das ferramentas:

Durante o forjamento, as regiões da ferramenta (A, B, C, D, E) são expostas a três tensões combinadas:

- Estresse térmico: Contato direto com tarugos a 1250°C.

- Estresse químico: Reações de materiais em temperaturas elevadas.

- Estresse mecânico: Alta pressão da matriz superior.

Uma limitação crítica é o desempenho de Z38 CDV 5 aço (um aço para ferramentas de trabalho a quente comumente usado). Após o tratamento térmico, ele perde grande parte de sua resistência em ~600°C. Na produção real, as temperaturas da superfície frequentemente atingem 600–700°C, que se enquadra exatamente na “zona de falha” do aço para ferramentas.

Além disso, a fabricação convencional de ferramentas requer a usinagem de toda a cavidade em um bloco de aço sólido (antes ou depois do tratamento térmico). Isso processo monolítico é extremamente caro, ampliando ainda mais o fardo econômico.

3.0Abordagem existente: limitações da soldagem de ligas de alta temperatura

Para mitigar o desgaste das ferramentas, a indústria investigou revestimento de liga de alta temperatura, com o objetivo de criar uma camada superficial protetora que possa suportar 600–700°CLigas à base de níquel ou cobalto são normalmente utilizadas. Dois métodos principais de soldagem são aplicados:

- Soldagem a arco: Barras ou fios de liga são depositados na superfície da ferramenta.

- Soldagem a laser ou a gás: Os pós de liga são derretidos e fundidos com o substrato.

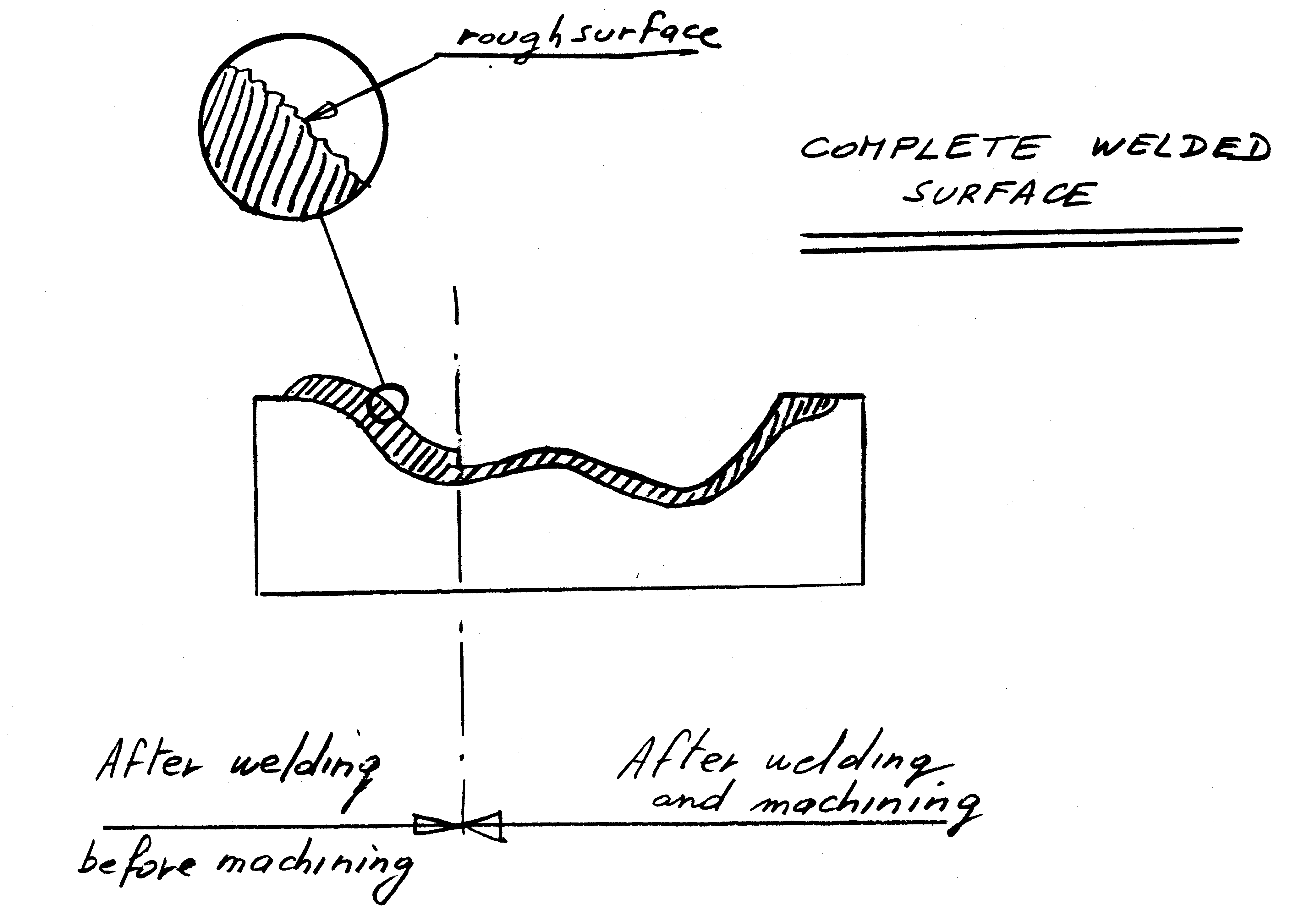

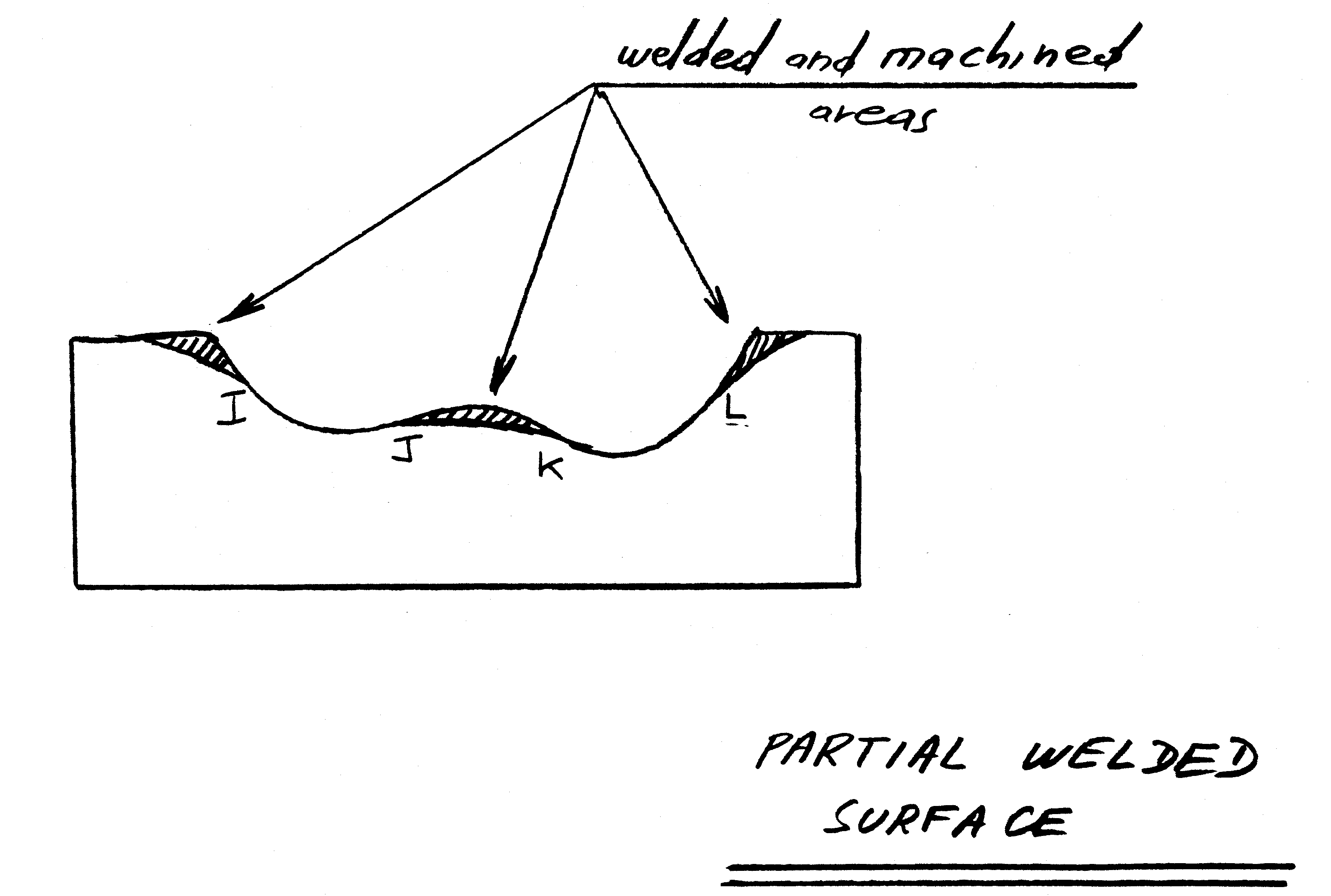

A cobertura de superfície pode ser aplicada de duas maneiras:

- Revestimento de superfície total: Revestindo toda a cavidade.

- Revestimento localizado: Visando zonas de alto desgaste.

No entanto, este método enfrenta duas desvantagens críticas:

- Alto custo de pós-processamento: Camadas soldadas são ásperas e não homogêneas, exigindo usinagem extensiva para atender aos padrões de precisão. Isso é caro e tecnicamente desafiador.

- Degradação do aço para ferramentas: O processo de soldagem aquece o substrato, reduzindo sua resistência mecânica e acelerando o desgaste nas regiões circundantes (I, J, K, L).

- Essencial Tecnologia: Princípios e Vantagens da Soldagem por Explosão

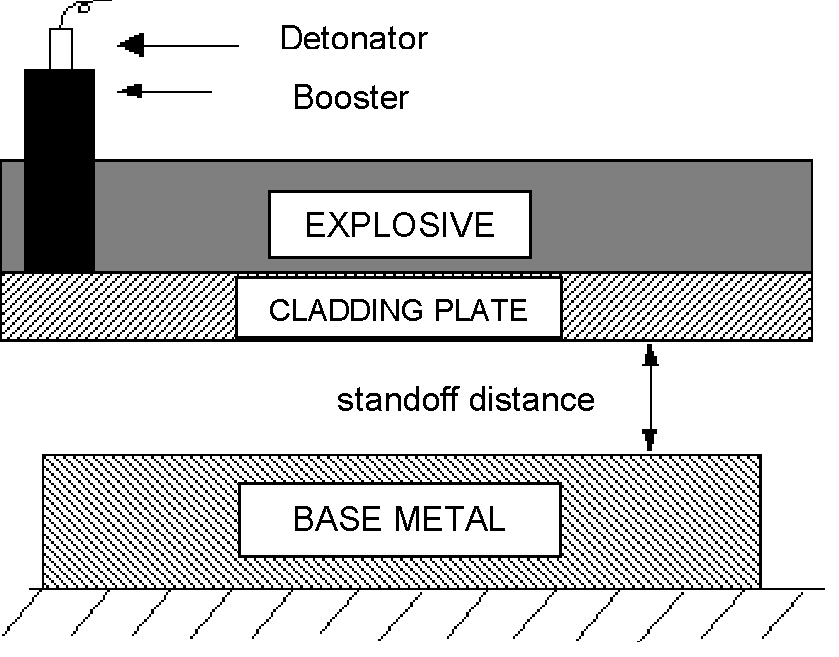

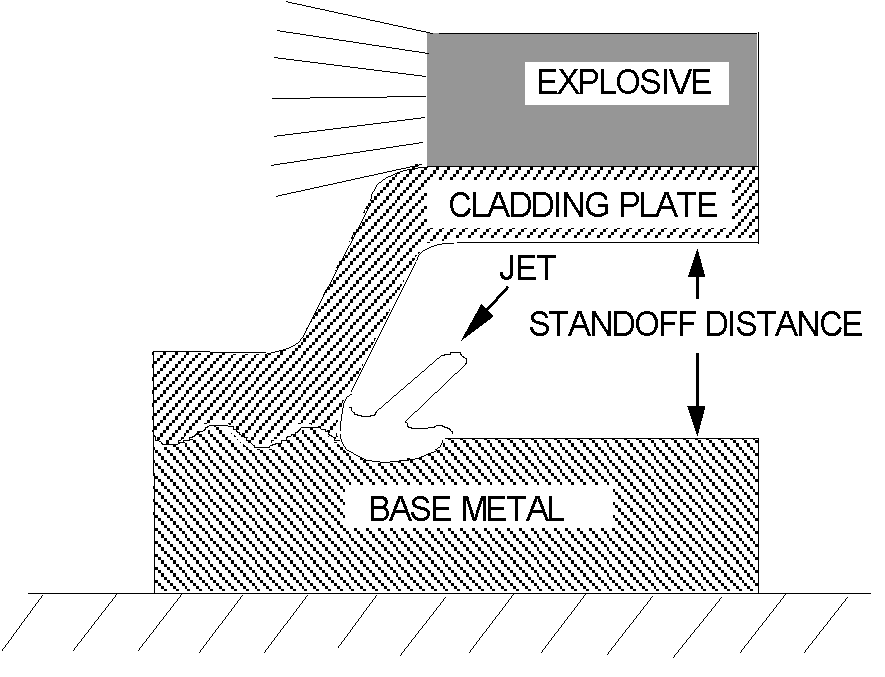

Princípio básico:

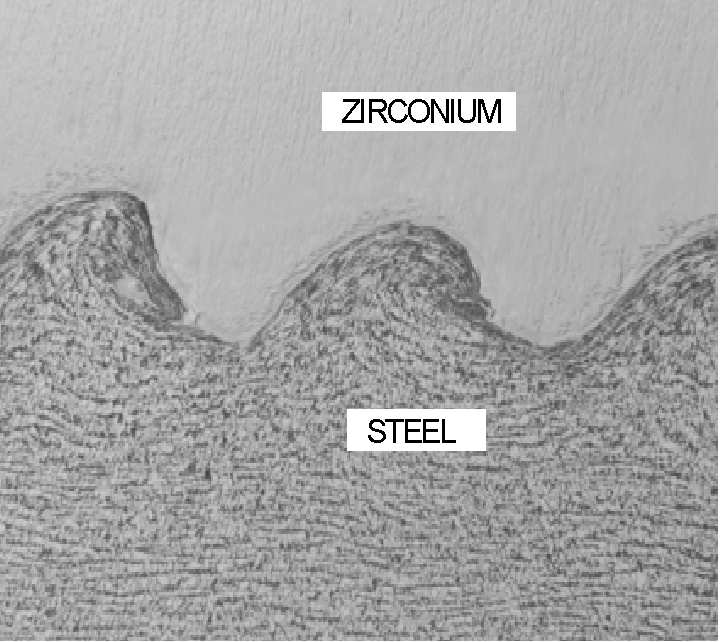

A soldagem por explosão (também conhecida como tecnologia de revestimento) é um processo de ligação em estado sólido que não requer aquecimento. O método envolve a propulsão de uma placa de revestimento (por exemplo, liga de alta temperatura) sobre uma placa de base (por exemplo, aço para ferramentas) utilizando energia explosiva. Sob impacto de alta velocidade, os metais se ligam em nível atômico.

Durante todo o processo, nem o material de base nem a camada de revestimento são aquecidos. Desde que o material de revestimento tenha baixa resistência ao escoamento e alta ductilidade, uma ampla gama de combinações de metais podem ser unidas.

Histórico da aplicação:

A soldagem por explosão tem sido amplamente utilizada em indústrias como processamento químico e construção naval. Suas vantagens — grande área de colagem, alta resistência e sem danos causados pelo calor — o que o torna altamente promissor para aplicações de ferramentas de forjamento a quente.

4.0Implementação: Fabricação de ferramentas de forjamento com bimetais soldados por explosão

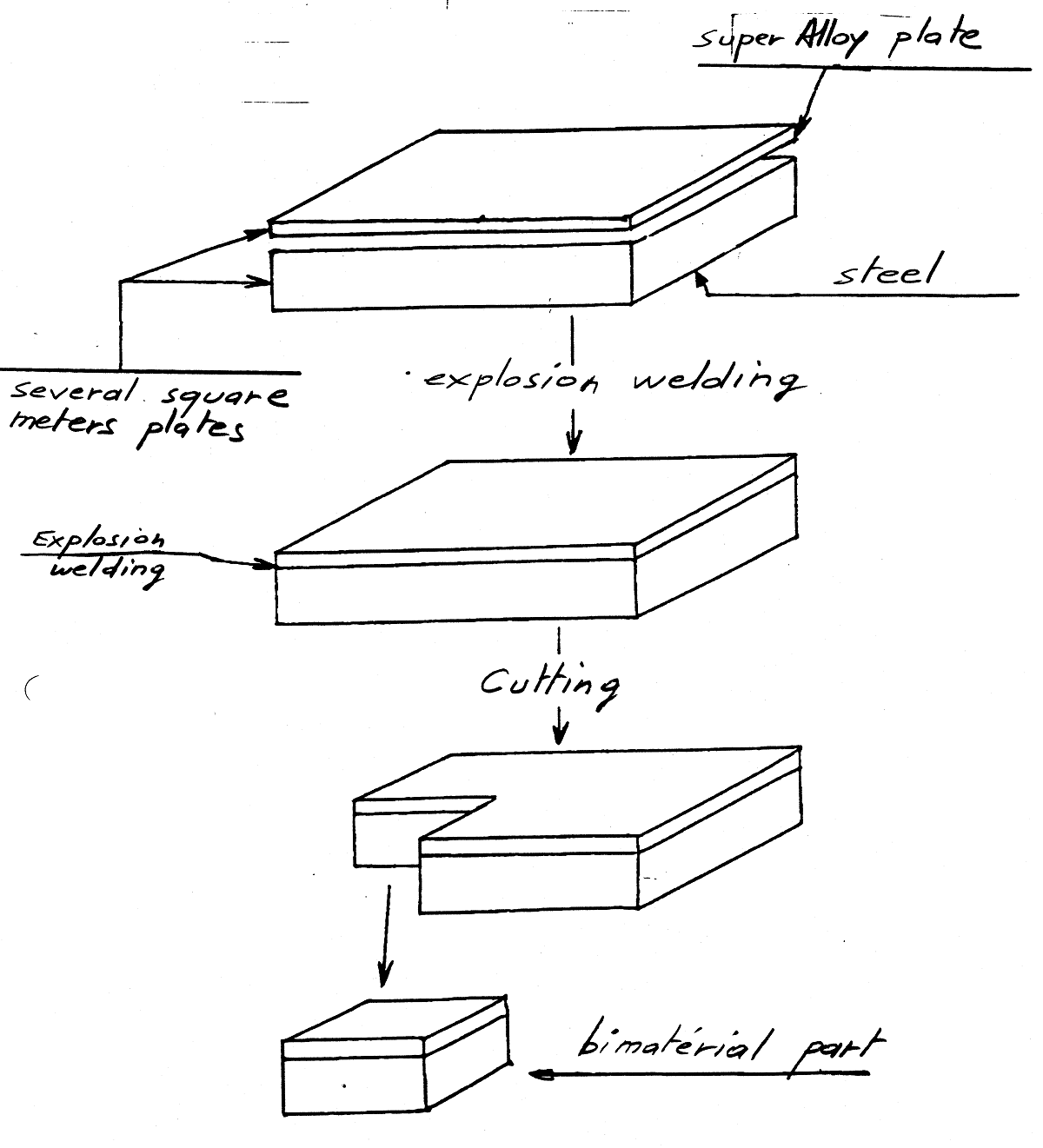

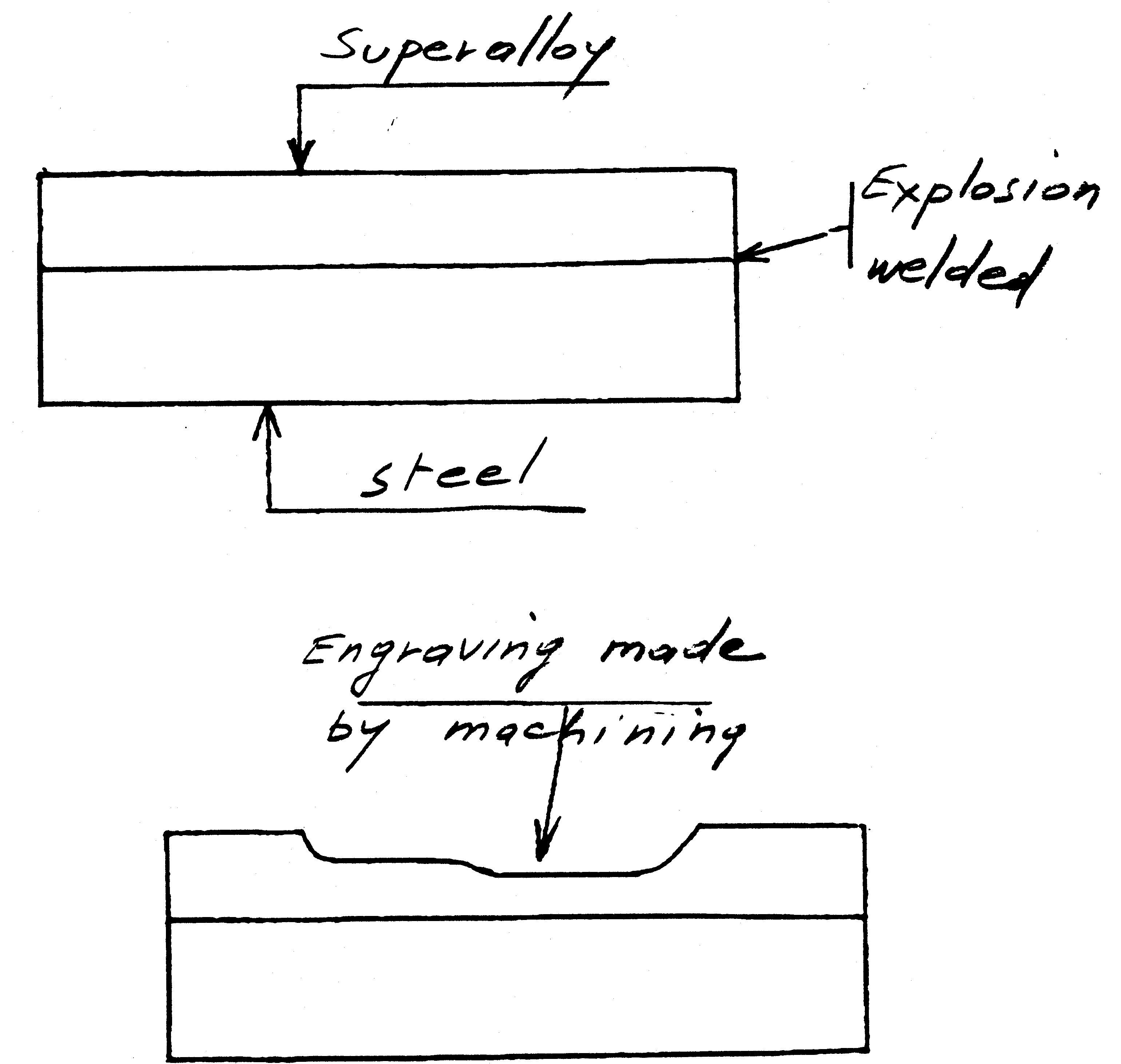

A nova solução consiste em duas etapas principais: preparação de placa bimetálica e usinagem de cavidades.

Etapa 1: Preparação de placas bimetálicas

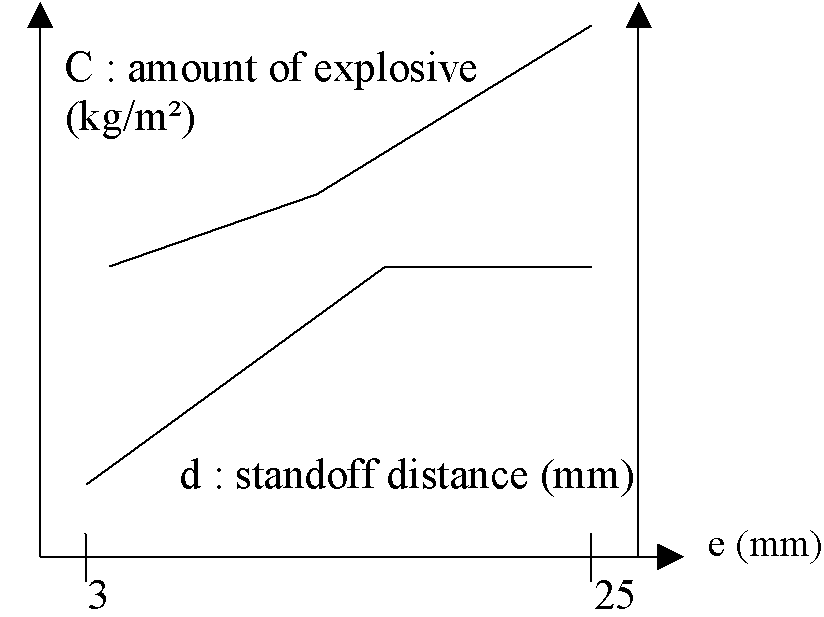

Grandes placas (de até vários metros quadrados) são unidas por meio de soldagem a explosão:

Placa de apoio: Aço para ferramentas selecionado para fornecer resistência estrutural.

Placa de revestimento: Uma liga de alta temperatura, com vários milímetros a centímetros de espessura, que proporciona resistência ao desgaste e ao calor.

Etapa 2: Cavidades da ferramenta de usinagem

Etapa 1: Corte de tarugos

Placas bimetálicas são cortadas em tarugos menores de acordo com as dimensões da ferramenta (normalmente alguns decímetros quadrados).

Observação: Embora chapas menores possam ser soldadas diretamente por explosão, o corte de chapas maiores é mais econômico.

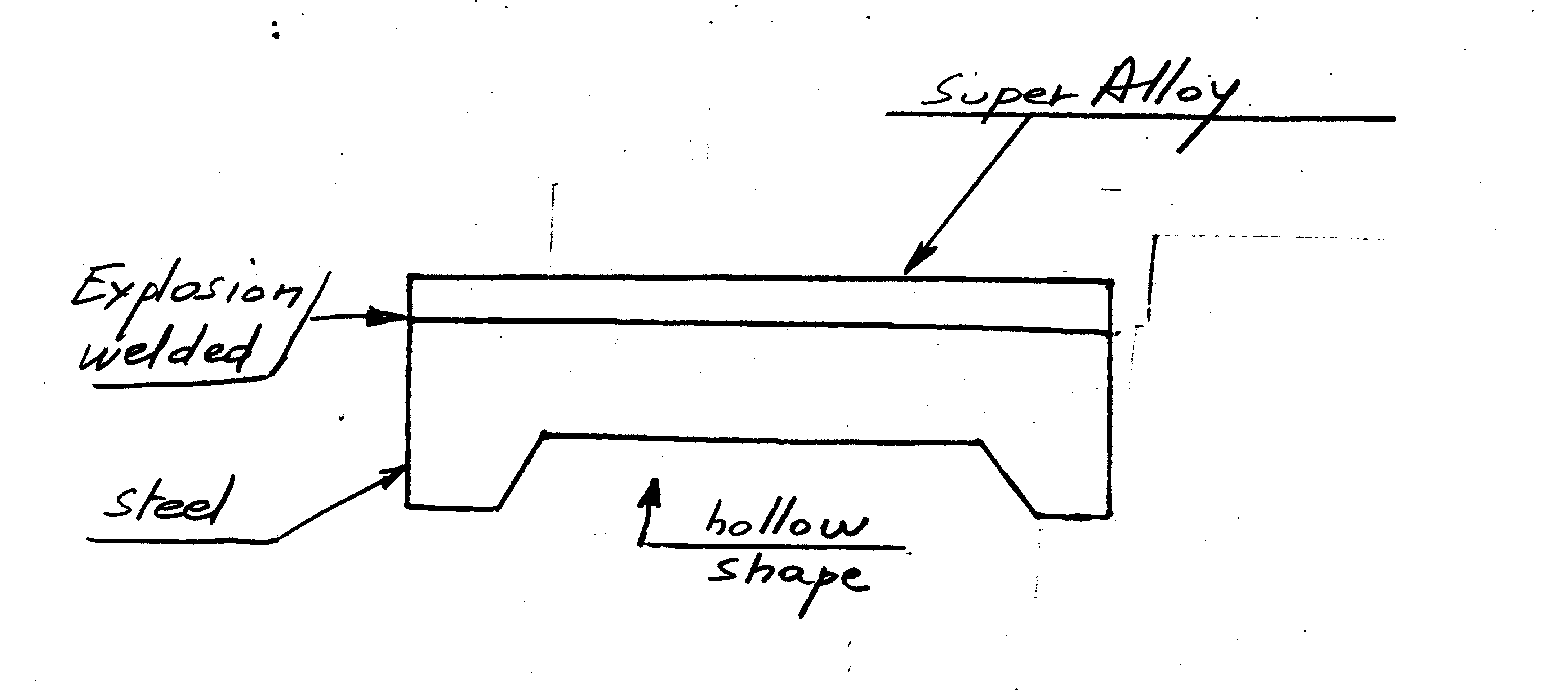

Etapa 2: Pré-usinagem de recessos (opcional)

Um rebaixo simples pode ser pré-usinado na lateral do aço-ferramenta para controlar a deformação durante o forjamento e reduzir as forças de conformação. Esse rebaixo pode desaparecer parcialmente durante o forjamento e nem sempre é necessário.

Caso especial: Para ferramentas grandes que exigem forças de conformação significativas, uma configuração de revestimento mais fina pode ser aplicada.

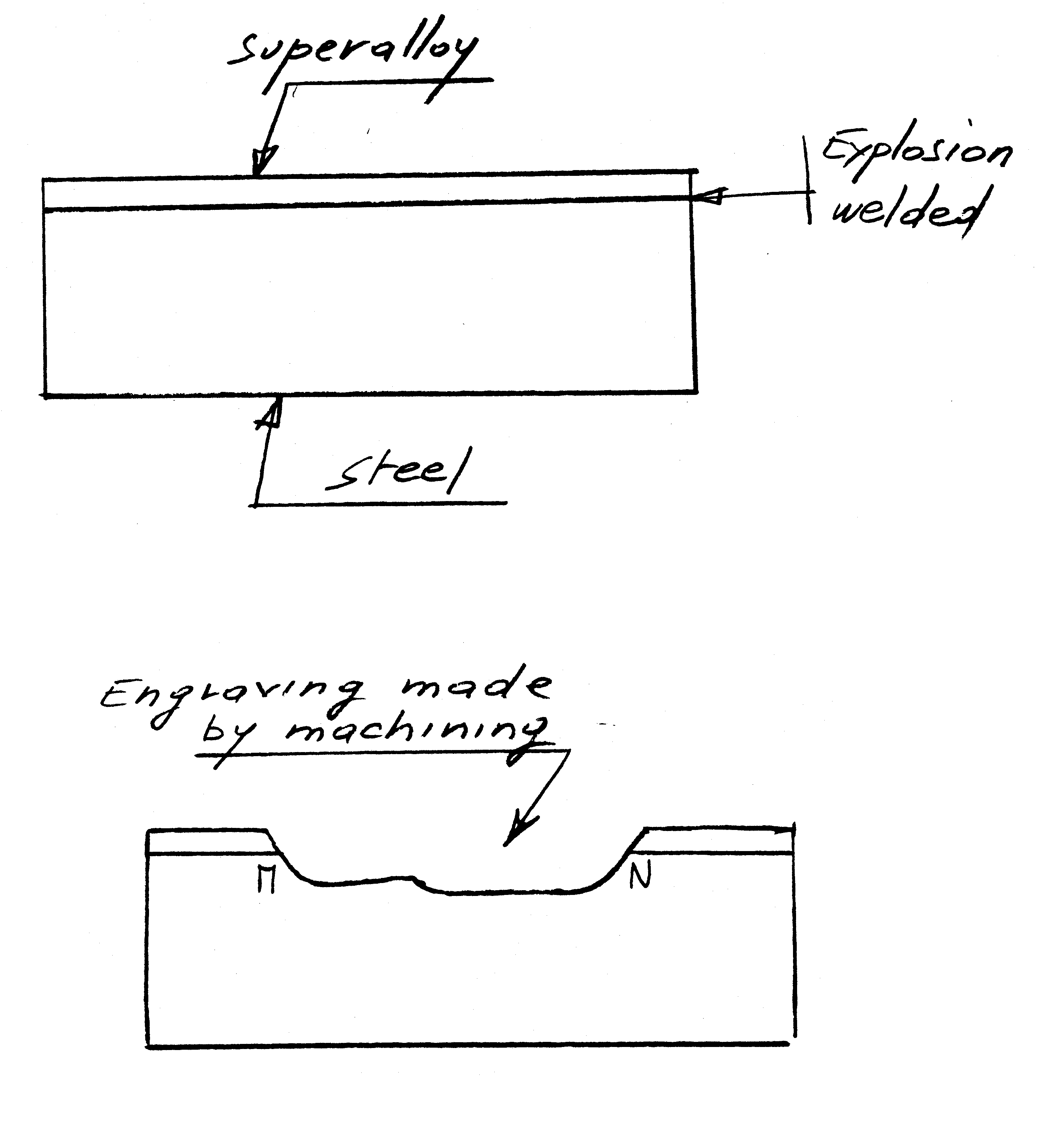

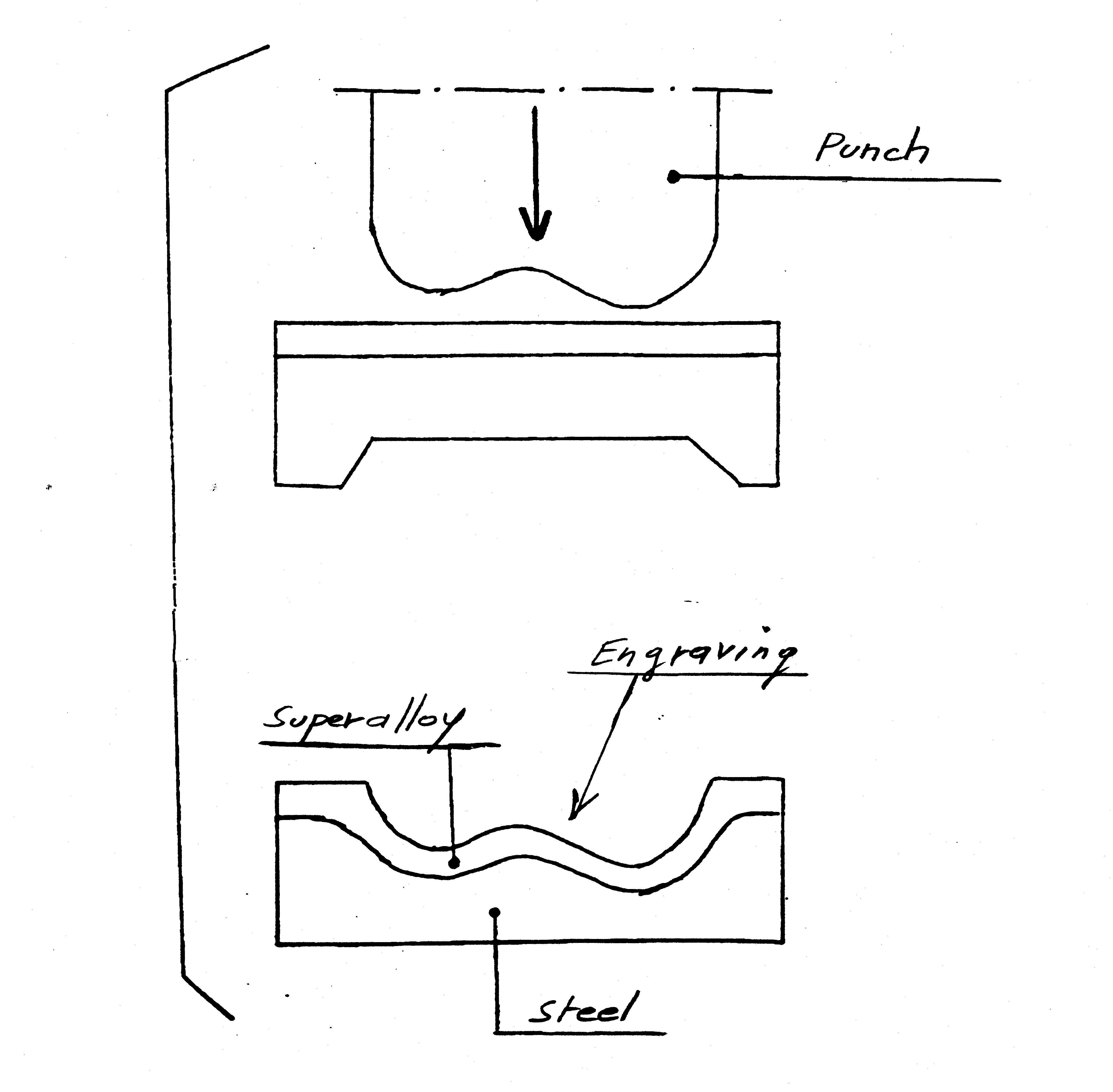

Etapa 3: Forjamento e acabamento de cavidades

O tarugo bimetálico (com ou sem rebaixo) é aquecido até a temperatura desejada (forjamento a frio, morno ou quente).

Um punção com a geometria necessária é pressionado do lado do revestimento até a profundidade alvo.

Para requisitos de precisão, a cavidade pode ser usinada ou polida. Para cavidades rasas, também é possível a usinagem direta na camada de revestimento.

Pós-processamento:

Dependendo das propriedades da liga e do aço da ferramenta, a ferramenta forjada passa por um tratamento térmico específico. As superfícies externas que se conectam ao equipamento de forjamento são usinadas conforme necessário para garantir a instalação adequada.

5.0Principais vantagens da nova solução

- Vida útil da ferramenta significativamente estendida:

Testes mostram que ferramentas bimetálicas soldadas por explosão podem atingir 3–4 vezes a expectativa de vidade ferramentas convencionais, reduzindo significativamente a frequência de substituição. - Custos de fabricação reduzidos:

Nas ferramentas tradicionais, os custos são normalmente distribuídos como: Material 25%, usinagem 65%, tratamento térmico 10%. Com a nova solução:

Custo do material: Permanece praticamente inalterado. O custo adicional de ligas de alta temperatura e soldagem por explosão pode ser compensado pela seleção de aço base mais econômico.

Custo de usinagem: Redução significativa. A usinagem de cavidades em bloco inteiro é evitada, simplificando a comunicação.

- Maior competitividade de forjados:

Os custos de ferramentas normalmente representam 5–15% de preço de forjamento, dependendo do tipo de equipamento, da geometria da ferramenta e das condições de lubrificação. A adoção desta nova solução pode reduzir os preços de forjamento em 4% para forjamento por queda e até 10% para forjamento por pressão.