- 1.0O que é um dispositivo de fixação para máquina-ferramenta?

- 2.0Como são classificados os dispositivos de fixação para máquinas-ferramenta?

- 3.0Quais são os componentes básicos de um dispositivo de fixação para máquina-ferramenta?

- 4.0Princípios básicos de posicionamento da peça de trabalho

- 5.0Elementos de posicionamento de peças comumente usados

- 6.0Como calcular a altura de posicionamento do bloco em V e a folga do pino aliviado

- 7.0Como obter uma fixação confiável da peça de trabalho

- 8.0Como selecionar o dispositivo de fixação adequado para máquinas-ferramenta com base nos requisitos de produção

- 9.0Perguntas frequentes sobre núcleos de dispositivos de fixação para máquinas-ferramenta

1.0O que é um dispositivo de fixação para máquina-ferramenta?

Durante a usinagem de peças em tornos, fresadoras, furadeiras, máquinas de repuxo, prensas de estampagem e outros equipamentos de metalurgia, a peça deve primeiro ser posicionada de forma correta e fixa na máquina para garantir a precisão da usinagem. Esse processo envolve duas etapas principais:

- Posicione a peça de trabalho com precisão.

- Prenda firmemente a peça de trabalho.

Todo o processo de posicionamento e fixação é denominado preparação da peça, e o equipamento utilizado para realizar essa preparação é conhecido como dispositivo de fixação da máquina-ferramenta.

2.0Como são classificados os dispositivos de fixação para máquinas-ferramenta?

Os dispositivos de fixação para máquinas-ferramenta podem ser classificados sob múltiplas perspectivas, sendo os principais métodos de classificação os seguintes:

2.1Classificação por Grau de Especialização

- Dispositivos de fixação de uso geral: Dispositivos padronizados que podem ser usados para fixar diferentes peças de trabalho sem ajuste ou com apenas pequenos ajustes. Exemplos típicos incluem placas de fixação autocentrantes de três castanhas, placas de fixação independentes de quatro castanhas, morsas de máquina, mesas rotativas e cabeçotes divisores. Esses dispositivos são usados principalmente para produção de peças únicas ou em pequenos lotes.

- Dispositivos de fixação especiais: Dispositivos projetados e fabricados especificamente para uma determinada operação de usinagem de uma peça específica. Apresentam estruturas compactas e operação conveniente, sendo utilizados principalmente em produção estável de alto volume, como dispositivos de fixação dedicados à estampagem de painéis de carroceria automotiva.

- Dispositivos de fixação ajustáveis: Dispositivos que podem ser adaptados para usinar peças de formato e tamanho semelhantes, ajustando ou substituindo certos componentes após o processamento de um tipo de peça. São comumente usados em produções de lotes pequenos a médios.

- Dispositivos modulares: Dispositivos montados de acordo com requisitos específicos do processo, utilizando um conjunto de componentes e elementos padrão pré-fabricados. Após o uso, podem ser desmontados ou reconfigurados. Suas vantagens incluem ciclos de produção mais curtos e menor variedade e quantidade de dispositivos especiais, tornando-os adequados para testes de novos produtos e produção em pequenos lotes com múltiplas variedades.

- Dispositivos de transferência: Dispositivos utilizados em linhas de produção automatizadas para peças específicas. Além de fixar a peça, também desempenham a função de transportá-la ao longo da linha automática.

2.2Classificação por tipo de máquina-ferramenta

- Dispositivos de fixação para torno

- Dispositivos de fixação para fresadoras

- Dispositivos de fixação para furadeira

- Dispositivos de fixação para máquinas de perfuração

- Acessórios para máquinas de fiação

- Dispositivos de fixação para prensa de estampagem

- Outros dispositivos de fixação para máquinas-ferramenta

2.3Classificação por fonte de energia

- Acessórios manuais

- Acessórios pneumáticos

- Acessórios hidráulicos

- Acessórios eletromagnéticos

- Tipos semelhantes

3.0Quais são os componentes básicos de um dispositivo de fixação para máquina-ferramenta?

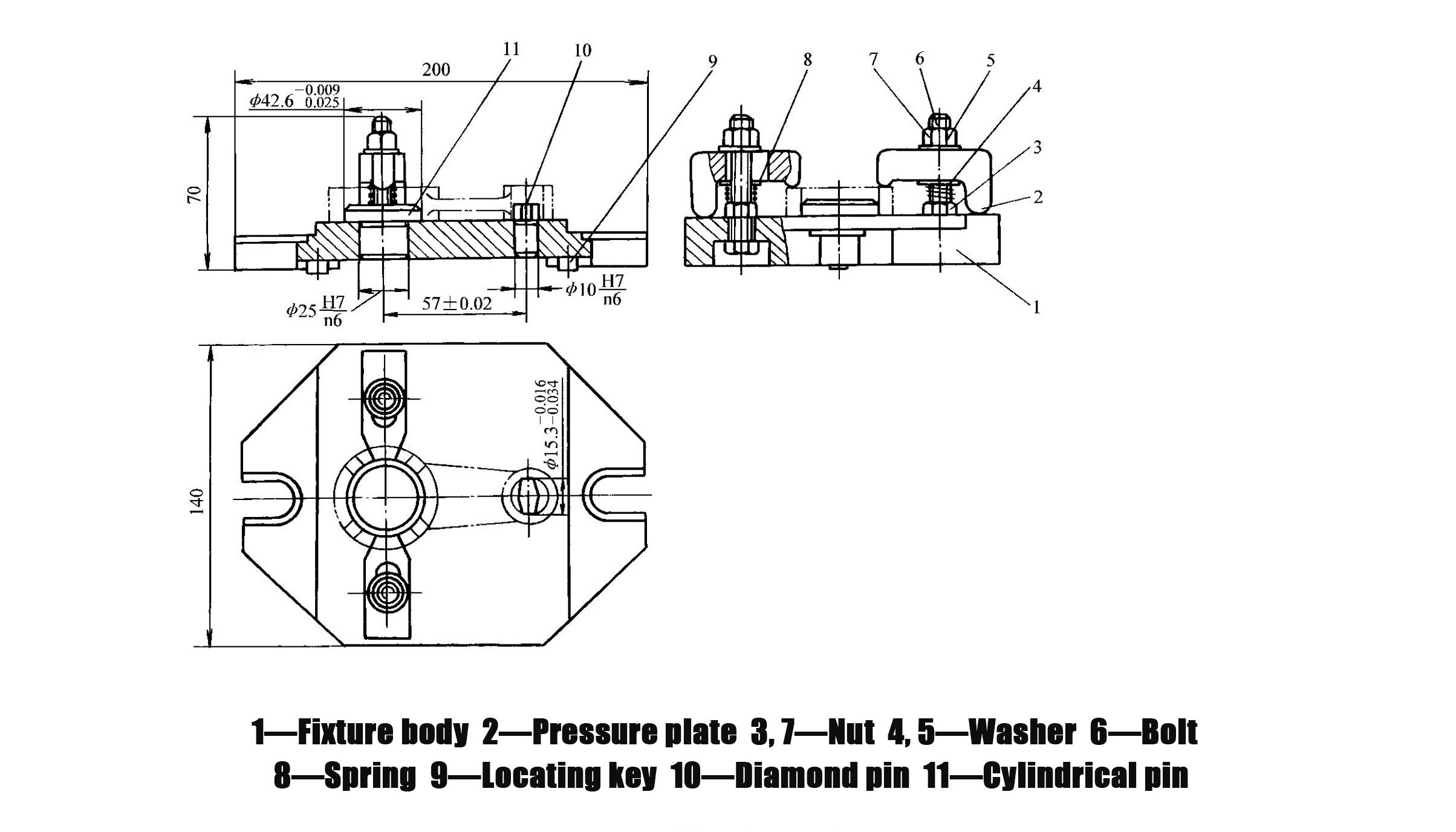

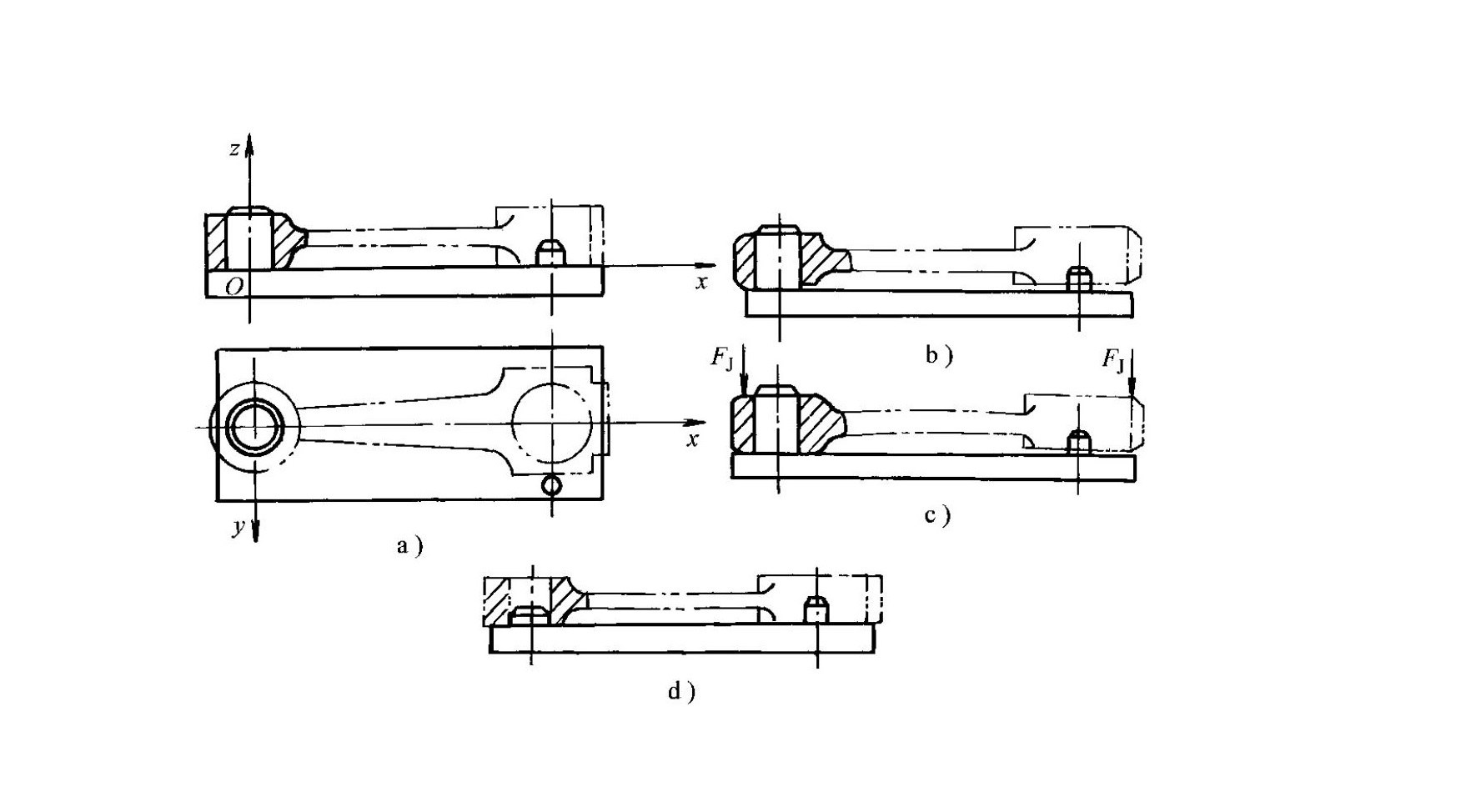

Embora os dispositivos de fixação para máquinas-ferramenta variem em forma e aplicação, seus componentes básicos são em grande parte os mesmos. Tomando como exemplos dispositivos de fixação para fresamento CNC de ranhuras de bielas, dispositivos de fixação para furação e dispositivos de fixação para prensas de estampagem de chapas metálicas, os componentes principais são descritos a seguir. Esses dispositivos compartilham estruturas básicas semelhantes, com diferenças principalmente nos elementos de posicionamento e fixação para se adequarem a diferentes máquinas:

- Dispositivo de posicionamento

- Composto por elementos de posicionamento e suas combinações.

- Utilizado para determinar a posição correta da peça dentro do dispositivo de fixação.

- Exemplos típicos incluem pinos cilíndricos e pinos em forma de diamante.

- Dispositivo de fixação

- Utilizado para fixar a peça de trabalho em sua posição predeterminada, garantindo que ela não se mova sob forças externas durante a usinagem.

- Normalmente inclui elementos de fixação, mecanismos de transmissão e componentes de potência, como placas de pressão, porcas, arruelas, parafusos e molas.

- Corpo do acessório

- O componente base que conecta todos os elementos e dispositivos de fixação em uma estrutura rígida e integrada.

- Garante a precisão e rigidez geral da fixação.

- Outros elementos e dispositivos

- Inclui chaves de localização, componentes operacionais e elementos de conexão padronizados.

- Dispositivos de fixação usados em máquinas-ferramenta de uso geral também podem ser equipados com dispositivos de ajuste de ferramentas e mecanismos de indexação.

ObservaçãoEstrutura do dispositivo de fresagem da ranhura da biela (Figura 1-27):

- Corpo do dispositivo

- Placa de pressão

- Nozes

- Arruelas

- Parafuso

- Primavera

- Localizando a chave

- Broche de diamante

- Pino cilíndrico

4.0Princípios básicos de posicionamento da peça de trabalho

4.1Qual é o princípio fundamental do posicionamento da peça de trabalho?

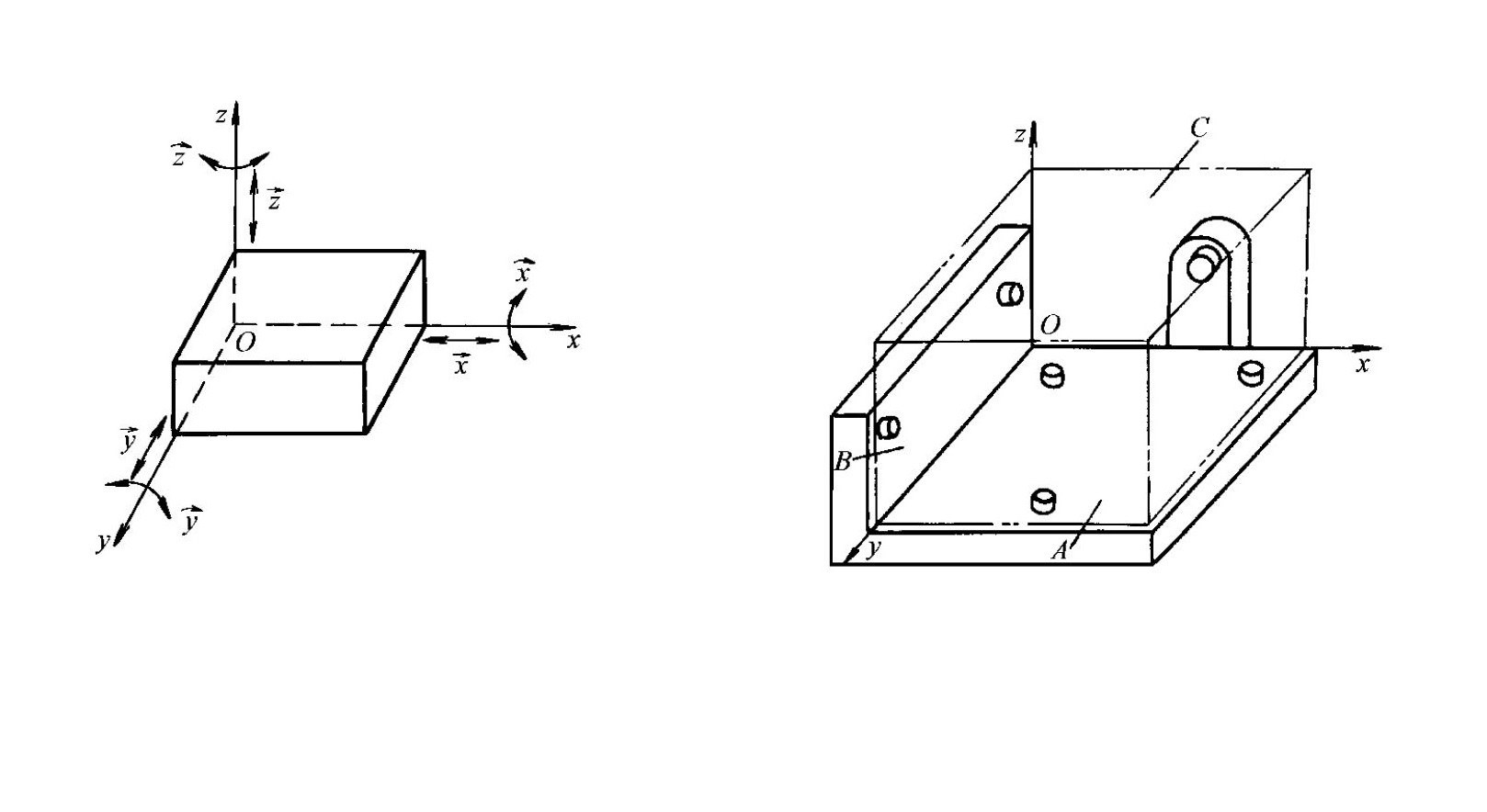

O princípio de posicionamento de seis pontos

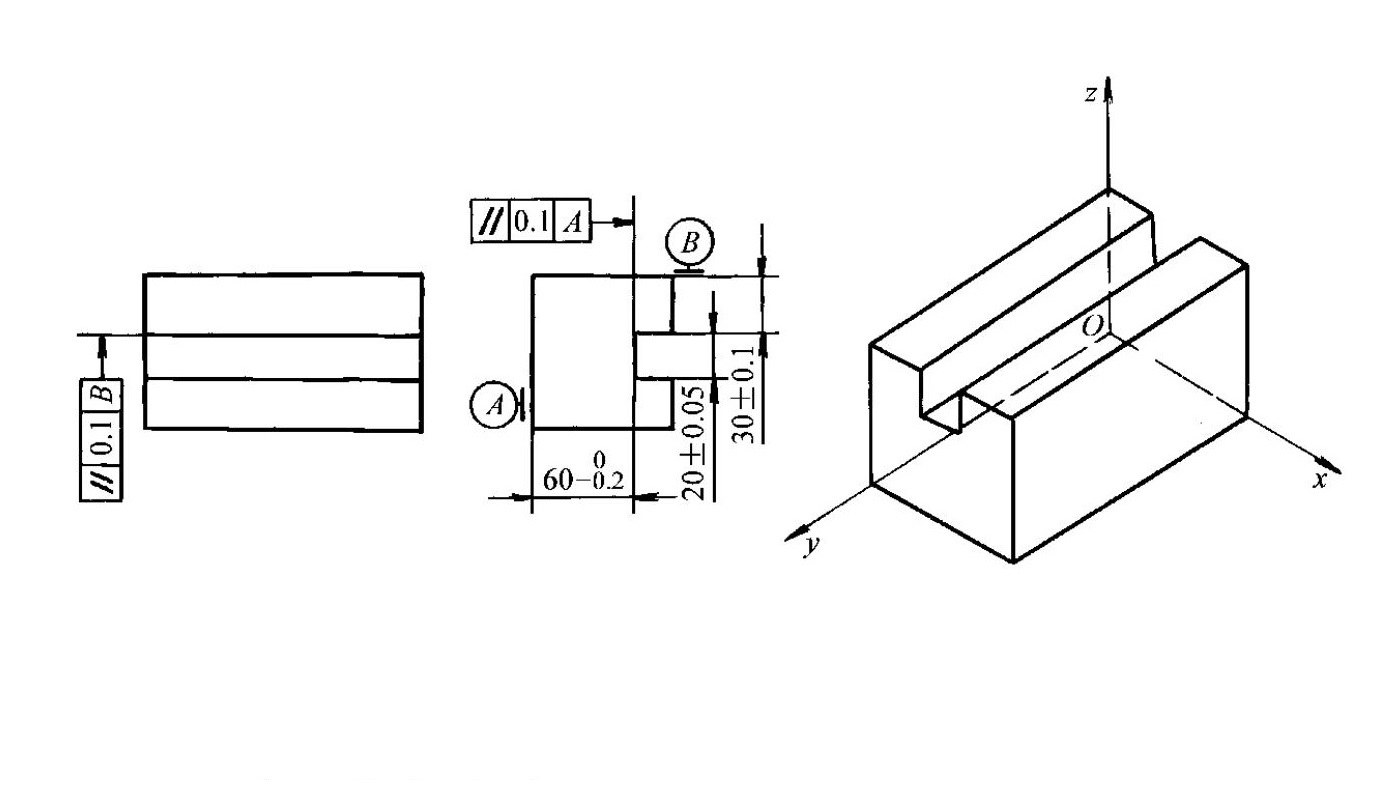

- Uma peça de trabalho no espaço tem seis graus de liberdade: três graus de liberdade translacionais ao longo dos eixos x, y e z, e três graus de liberdade rotacionais em torno dos eixos x, y e z (Figura 1-28).

- Para determinar com precisão a posição de uma peça, seis pontos de apoio (elementos de posicionamento) devem ser dispostos conforme necessário para restringir esses seis graus de liberdade, sendo que cada ponto de apoio restringe um grau de liberdade correspondente.

- Esse conceito é conhecido como princípio de posicionamento de seis pontos.

- Casos de aplicação para diferentes peças:

- Peças retangulares: Ao usinar planos em uma plaina ou fresar ranhuras em uma fresadora, a superfície inferior A é colocada em três pontos de apoio que não são colineares, restringindo três graus de liberdade; a superfície lateral B entra em contato com dois pontos de apoio dispostos ao longo da direção longitudinal, restringindo dois graus de liberdade; a superfície da extremidade C entra em contato com um ponto de apoio, restringindo um grau de liberdade (Figura 1-29)

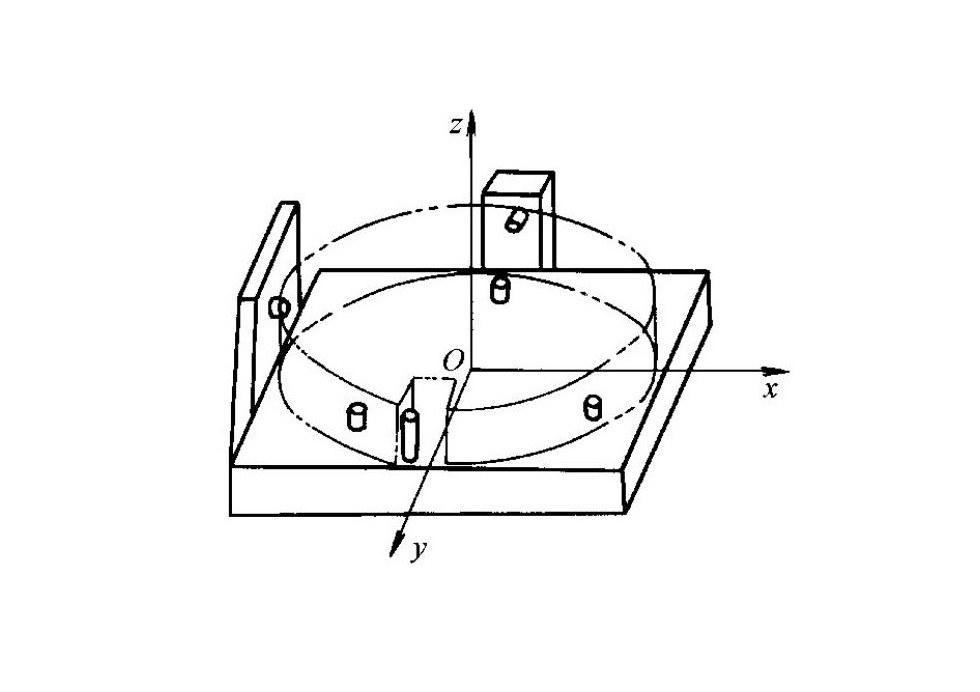

- Peças em formato de disco: Durante a retificação cilíndrica externa em uma retificadora ou conformação em uma máquina de fiar, a superfície plana repousa sobre três pontos de apoio, restringindo três graus de liberdade; a superfície cilíndrica entra em contato com dois pontos de apoio laterais, restringindo dois graus de liberdade; uma superfície lateral da ranhura entra em contato com um único ponto de apoio, restringindo um grau de liberdade (Figura 1-30)

Relação entre graus de liberdade restritos e requisitos de usinagem

- Os graus de liberdade que afetam os requisitos de usinagem devem ser restringidos.

- Graus de liberdade que não afetam a precisão da usinagem não precisam ser restringidos.

- Exemplo: Ao fresar uma ranhura passante, como mostrado na Figura 1-31, ou ao furar orifícios em um máquina de perfuração Para garantir a perpendicularidade do furo, cinco graus de liberdade influenciam os requisitos de usinagem, enquanto um não influencia e pode permanecer irrestrito.

Classificação dos Métodos de Posicionamento

- Posicionamento completo: Todos os seis graus de liberdade da peça são restringidos (Figuras 1-29 e 1-30); este método é adequado para operações com altos requisitos de precisão.

- Posicionamento incompleto: Menos de seis graus de liberdade são restringidos, mas os requisitos de usinagem ainda são atendidos (Figura 1-31); este é o método de posicionamento mais comumente usado na usinagem prática.

- Subposicionamento: Graus de liberdade que deveriam ser restringidos de acordo com os requisitos de usinagem não são restringidos, impossibilitando a garantia da precisão da usinagem; este método é estritamente proibido; por exemplo, na Figura 1-31, se um grau de liberdade que afeta a precisão dimensional ou o paralelismo não for restringido, o requisito de usinagem correspondente não poderá ser garantido.

- Sobreposicionamento: Um ou mais graus de liberdade da peça são repetidamente restringidos por diferentes elementos de posicionamento; no esquema de posicionamento da biela mostrado na Figura 1-32a, o pino longo e a placa de suporte restringem repetidamente dois graus de liberdade, o que pode causar deformação da peça ou do pino e afetar a precisão da usinagem; a substituição do pino longo por um pino curto pode eliminar o sobreposicionamento (Figura 1-32d).

- Critério de avaliação para sobreposicionamento: Deve ser analisado caso a caso; se causar deformação, não deve ser utilizado; se não afetar o posicionamento e ajudar a melhorar a precisão, pode ser adotado adequadamente.

4.2Qual a diferença entre um datum de localização e uma superfície de localização?

- Datum de localização

- Uma referência na peça de trabalho usada para determinar sua posição correta.

- Pode ser um ponto, uma linha ou uma superfície.

- Em alguns casos, trata-se de um elemento virtual que não existe fisicamente, como o eixo de um furo ou de um eixo de transmissão, ou o plano central simétrico entre duas superfícies.

- Localizando a superfície

- O suporte físico do datum de localização

- A superfície real da peça de trabalho que entra em contato direto com os elementos de posicionamento.

- Exemplos típicos de distinção:

- Exemplo 1: Quando uma peça é posicionada por um furo, o ponto de referência de localização é o eixo do furo (virtual), enquanto a superfície de localização é a superfície interna do furo (superfície de contato real).

- Exemplo 2: Quando uma peça é posicionada por um plano, o datum de localização e a superfície de localização coincidem e são o mesmo plano.

5.0Elementos de posicionamento de peças comumente usados

5.1Elementos de posicionamento para localização planar

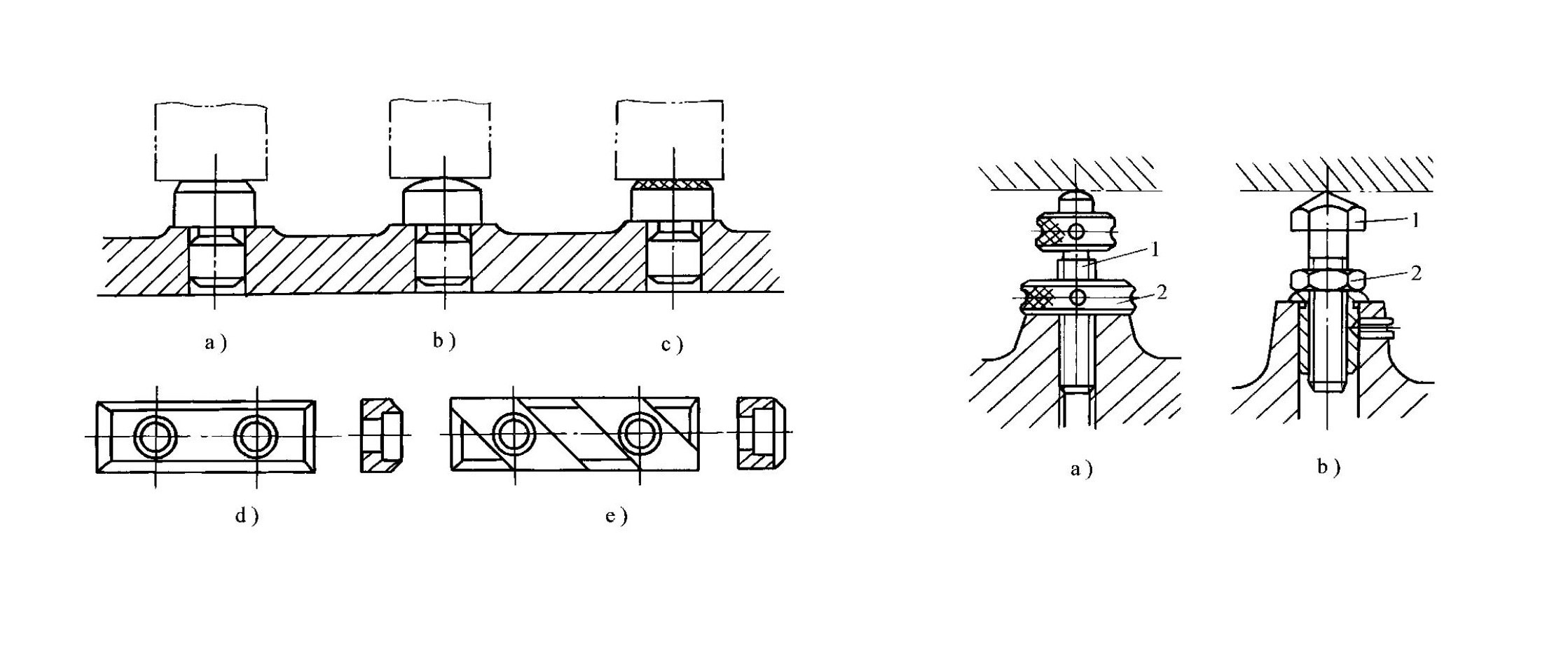

- Suportes primários (usados para posicionar e restringir os graus de liberdade)

- Suportes fixos

- Inclui pinos e placas de suporte (Figura 1-33), que permanecem fixos durante o uso.

- Cenários de aplicação para diferentes tipos:

- Pinos de suporte de cabeça chata (Figura 1-33a) ou placas de suporte (Figuras 1-33d e 1-33e) são usados para posicionamento em um plano usinado.

- Os pinos de suporte com cabeça esférica (Figura 1-33b) são usados para posicionamento em superfícies rugosas.

- Pinos de suporte com cabeça serrilhada (Figura 1-33c) são usados para posicionamento na superfície lateral, a fim de aumentar o atrito e evitar o deslizamento da peça.

- Características de diferentes placas de suporte:

- A placa de suporte mostrada na Figura 1-33d possui uma estrutura simples e é fácil de fabricar, mas as lascas próximas aos furos são difíceis de remover; ela é adequada para posicionamento nas superfícies laterais e superiores.

- A placa de suporte na Figura 1-33e permite a fácil remoção de cavacos e é adequada para o posicionamento na superfície inferior.

- Suportes ajustáveis

- Utilizado quando a altura do pino de suporte precisa de ajuste (Figura 1-34)

- Etapas de ajuste: Afrouxe a contraporca 2, ajuste o pino de ajuste 1 à altura desejada e, em seguida, aperte a contraporca 2.

- Utilizado principalmente para posicionamento aproximado quando o tamanho e a forma da peça bruta variam significativamente.

- Suportes autoalinháveis (suportes flutuantes)

- Ajustam automaticamente a sua posição durante o posicionamento até que todos os pontos de contacto toquem na peça de trabalho (tipo de três pontos na Figura 1-35a e tipo de dois pontos na Figura 1-35b).

- Sua função é equivalente a um único ponto de apoio para posicionamento, restringindo apenas um grau de liberdade.

- Melhorar a rigidez e a estabilidade da peça de trabalho.

- Adequado para usinagem de chapas de aço finas com rigidez insuficiente, como em prensas de estampagem.

- Suportes auxiliares

- Utilizado para melhorar a rigidez e a estabilidade da fixação sem desempenhar uma função de posicionamento e sem afetar o posicionamento original (Figura 1-36)

- Características de diferentes estruturas:

- A estrutura na Figura 1-36a é simples, mas ineficiente.

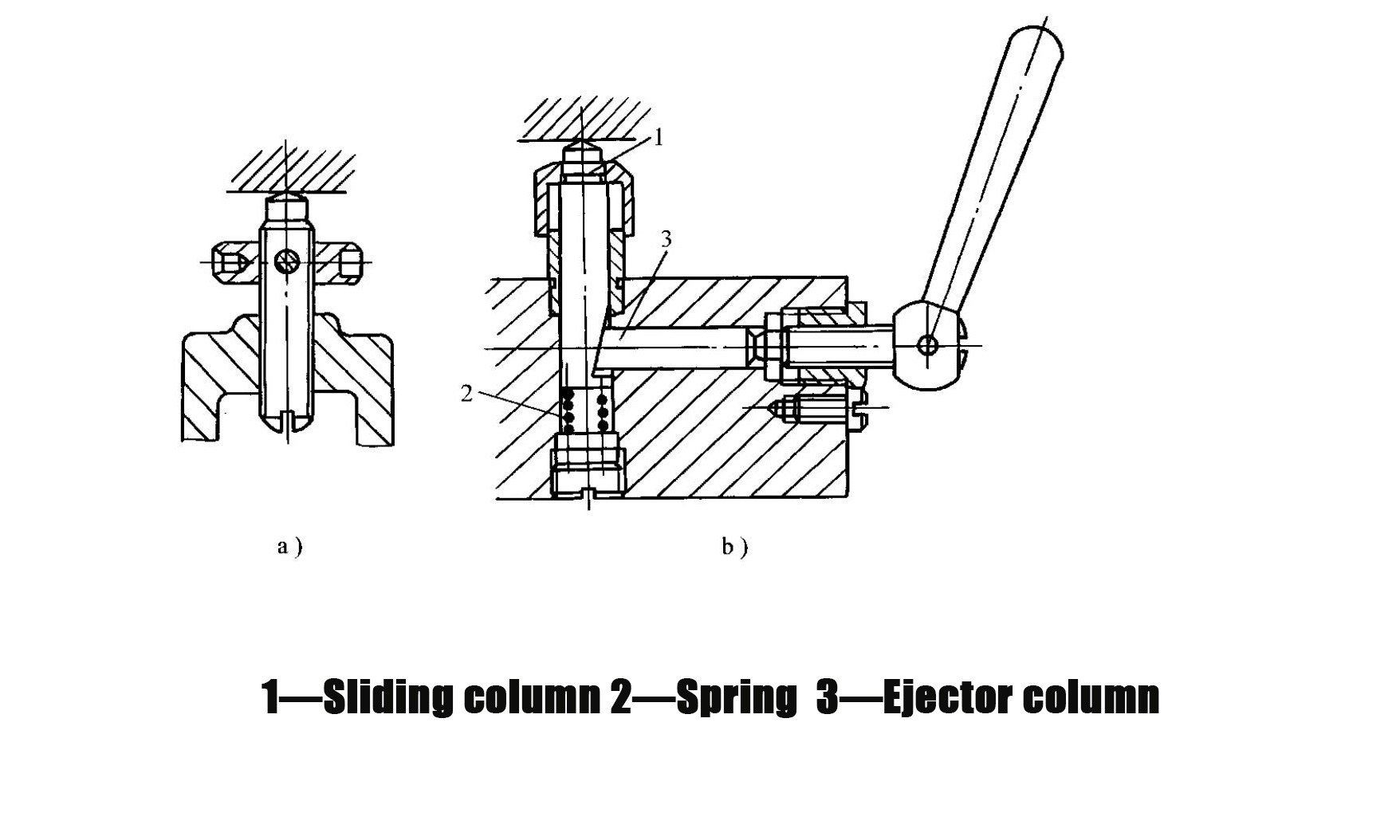

- A Figura 1-36b mostra um suporte auxiliar autoalinhável com mola, onde a mola 2 empurra a coluna deslizante 1 para o contato com a peça de trabalho, e a haste de suporte 3 a trava no lugar.

5.2Elementos de posicionamento para localização de superfície cilíndrica externa

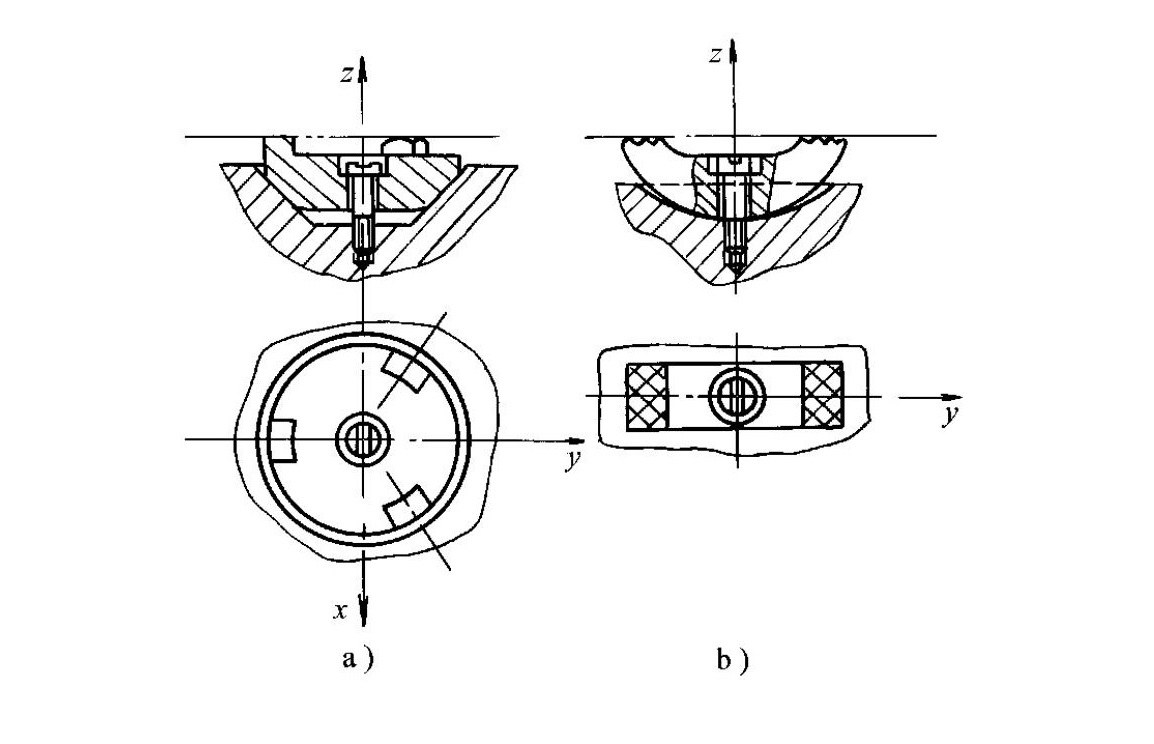

- Posicionamento de suporte

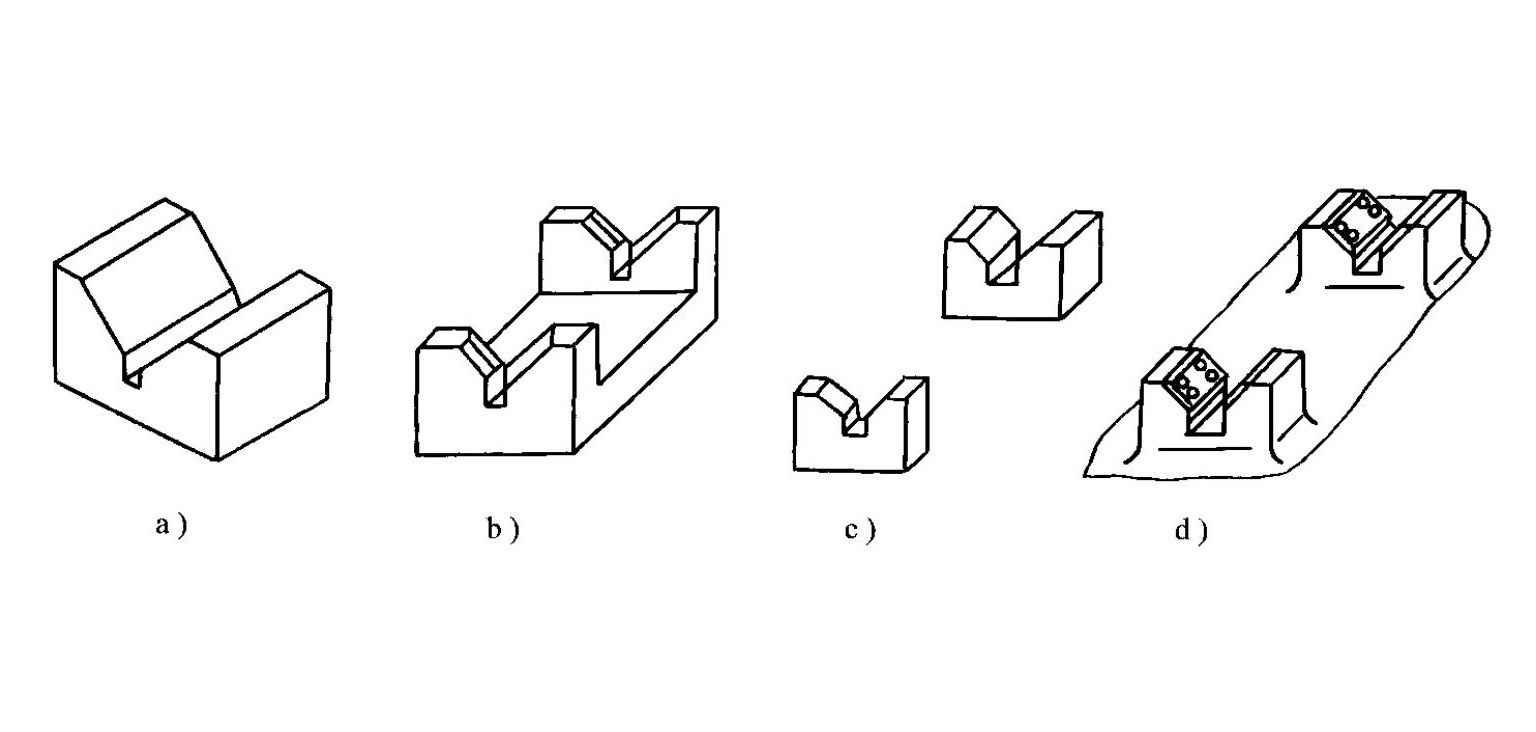

- O método mais comumente usado é o posicionamento em bloco V (Figura 1-37).

- Cenários de aplicação para diferentes tipos de blocos em V:

- A Figura 1-37a é utilizada para o posicionamento preciso de referências em peças curtas (superfícies usinadas).

- A Figura 1-37b é usada para o posicionamento aproximado de referência em peças longas (superfícies não usinadas).

- A Figura 1-37c é usada para posicionar dois pontos de referência de precisão que estão distantes um do outro.

- Bloco em V especial para grande comprimento de referência de localização: são utilizados blocos em V com bases de ferro fundido e insertos de aço temperado (Figura 1-37d)

- Restrição de graus de liberdade: Blocos em V longos restringem quatro graus de liberdade, enquanto blocos em V curtos restringem dois graus de liberdade.

- Ângulos comuns do bloco em V: 60°, 90° (mais comum) e 120°

- Padronização: As estruturas de bloco em V foram padronizadas (Figura 1-38), e a maioria dos parâmetros pode ser encontrada em manuais de projeto de dispositivos de fixação para máquinas-ferramenta.

- posicionamento autocentrante

- Posiciona automaticamente o eixo da peça de trabalho no local necessário, como em placas autocentrantes de três garras e pinças de mola.

- As mangas também podem ser usadas como elementos de posicionamento (Figura 1-39)

- Restrição de graus de liberdade para mangas:

- A abertura de manga curta mostrada na Figura 1-39a é equivalente ao posicionamento em dois pontos e restringe dois graus de liberdade.

- A abertura para manga comprida mostrada na Figura 1-39b é equivalente ao posicionamento em quatro pontos e restringe quatro graus de liberdade.

5.3Elementos de posicionamento para localização baseada em furos

- Pinos de localização

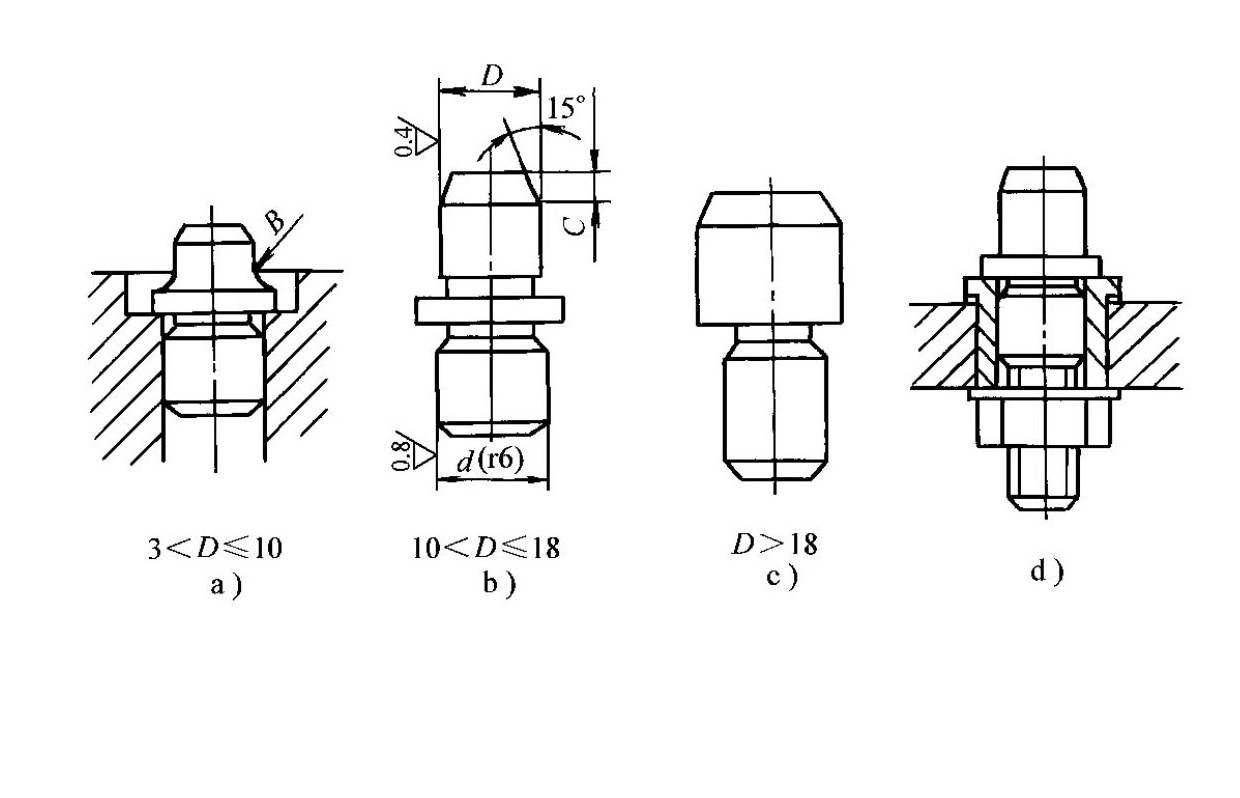

- As estruturas comuns são mostradas na Figura 1-40.

- Características estruturais:

- Quando o diâmetro do pino D é de 3 a 10 mm, um raio de concordância R é fornecido na raiz para evitar quebras ou trincas de têmpera durante o tratamento térmico.

- O corpo do dispositivo de fixação possui um rebaixo para que o pino fique embutido e não afete o posicionamento.

- Para a produção em massa, são utilizadas estruturas tipo bucha (Figura 1-40d) para facilitar a substituição.

- A cabeça do pino possui um chanfro de 15° para facilitar o carregamento da peça.

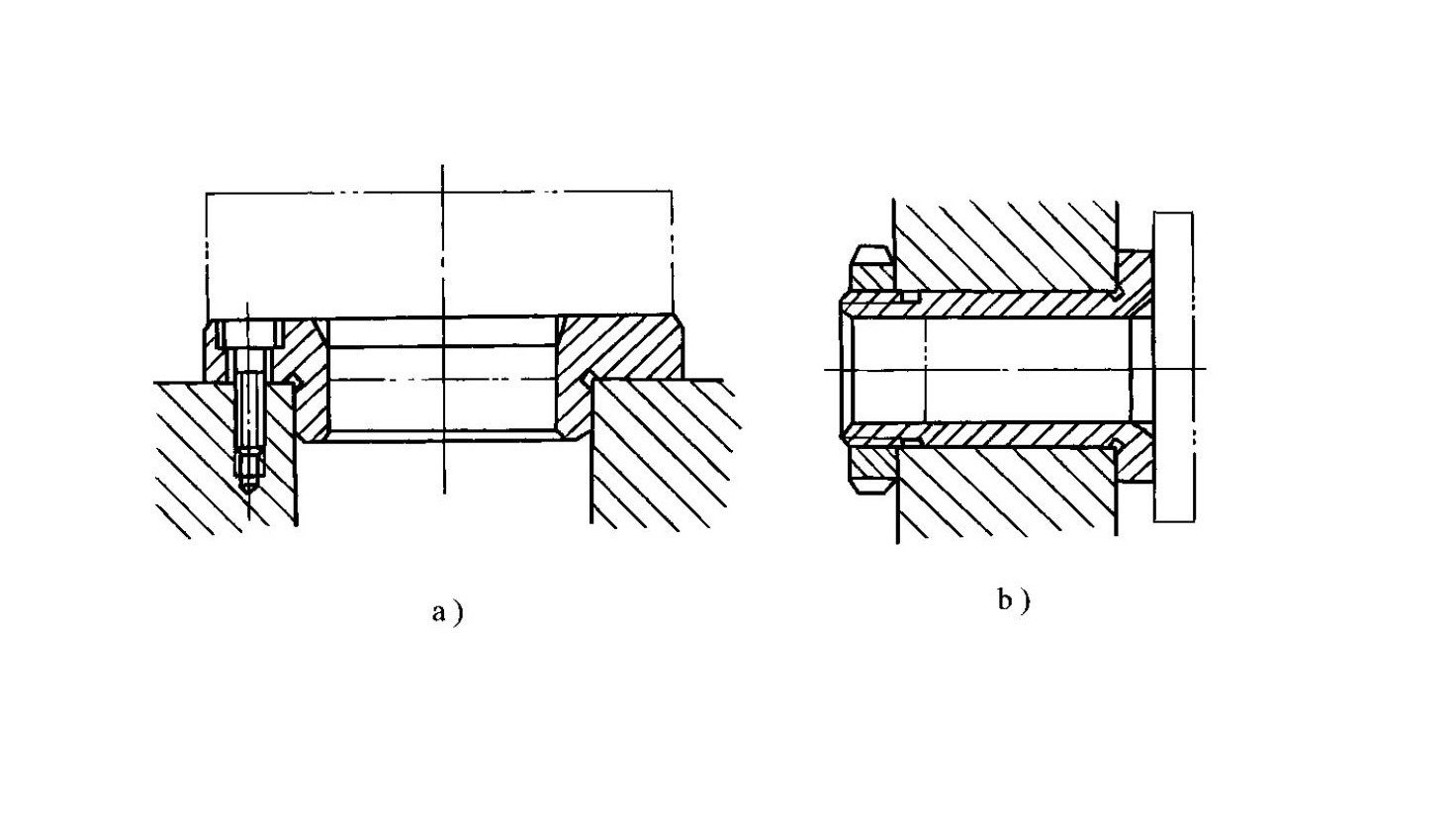

- Mandris cilíndricos

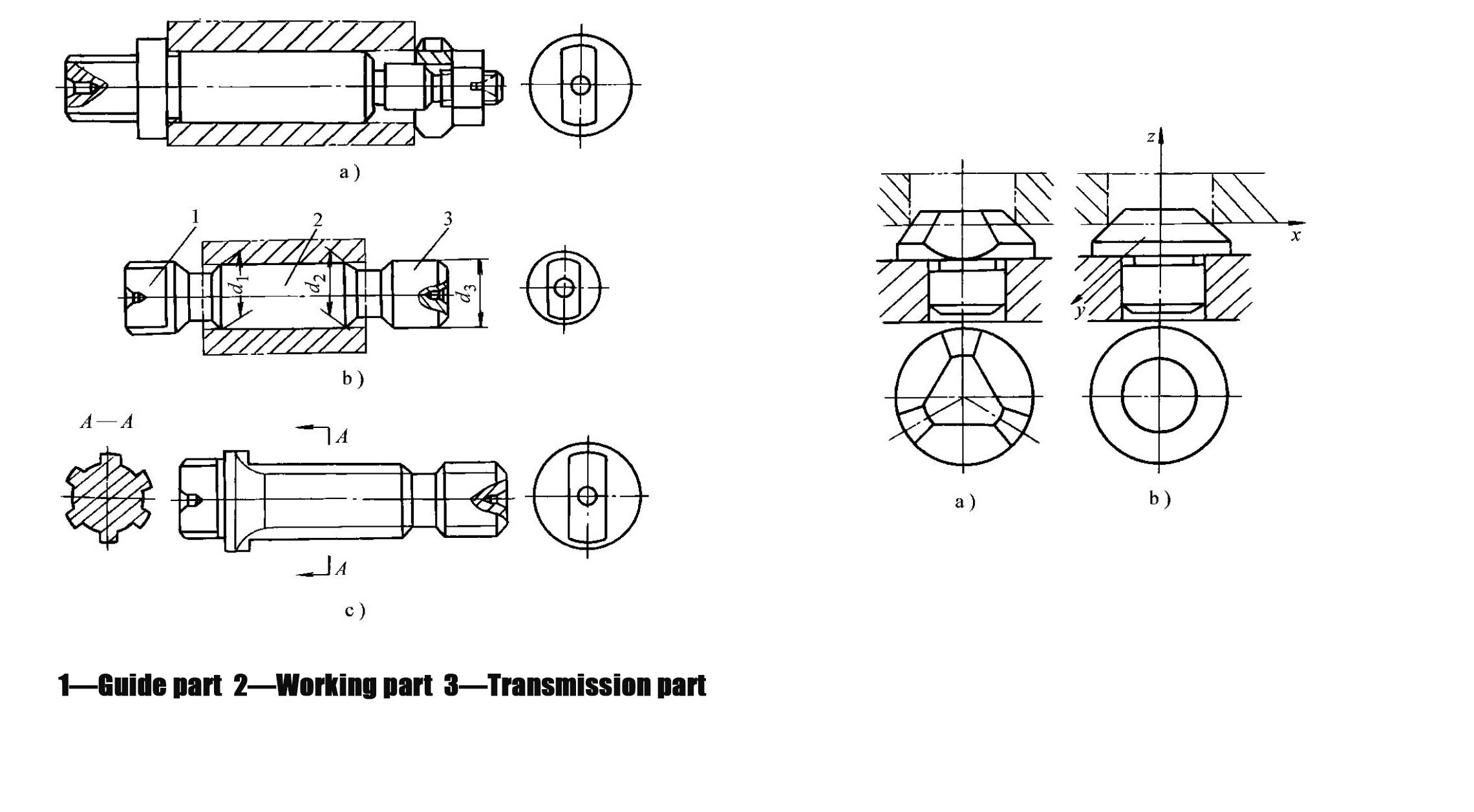

- As estruturas típicas são mostradas na Figura 1-41.

- Características dos diferentes tipos de mandril:

- A Figura 1-41a mostra um mandril com ajuste de folga, que permite fácil carregamento e descarregamento, mas oferece precisão de centragem moderada.

- A Figura 1-41b mostra um mandril de ajuste por interferência composto por uma seção guia, uma seção de trabalho e uma seção de acionamento; ele possui estrutura simples, proporciona alta precisão de centragem e não requer dispositivo de fixação adicional, porém o carregamento e descarregamento são inconvenientes e podem danificar o furo de localização; é utilizado principalmente para usinagem de precisão com requisitos de alta precisão de centragem.

- A Figura 1-41c mostra um mandril estriado usado para usinar peças posicionadas por furos estriados.

- Pinos cônicos

- Quando uma peça é posicionada por um furo em um pino cônico (Figura 1-42), três graus de liberdade ficam restritos.

- Cenários de aplicação: A Figura 1-42a é usada para posicionamento aproximado de referência, enquanto a Figura 1-42b é usada para posicionamento preciso de referência.

- Mandris cônicos (mandris de pequena conicidade)

- Conforme ilustrado na Figura 1-43, a peça de trabalho é posicionada em um mandril cônico e fixada por deformação elástica entre o furo de localização e a superfície cônica limitadora do mandril.

- Características de desempenho: Oferece alta precisão de centralização (até φ0,01–φ0,02 mm), mas o erro de posicionamento axial é relativamente grande.

- Âmbito de aplicação: Adequado para operações de torneamento, retificação e repuxo de precisão, onde a precisão do furo de localização não seja inferior a IT7; faces de extremidade não podem ser usinadas utilizando este método.

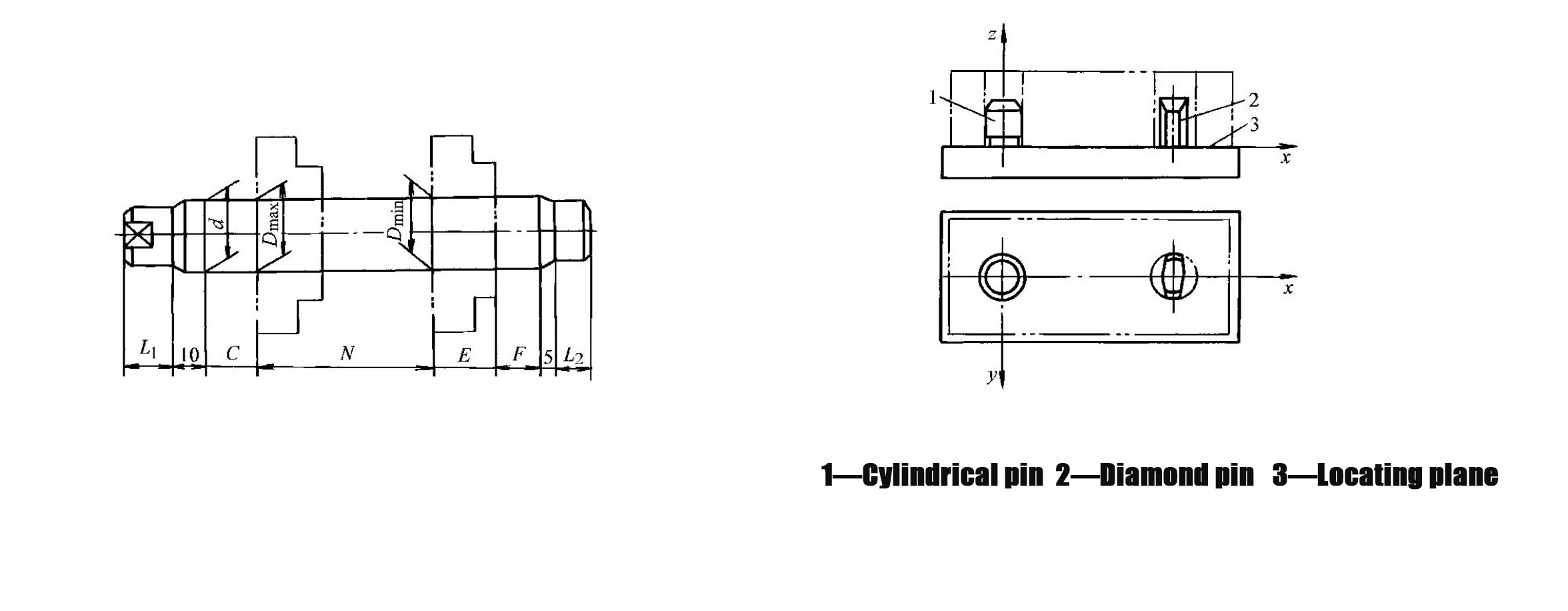

5.4Posicionamento por um plano e dois furos

- O esquema de posicionamento é mostrado na Figura 1-44, onde um plano grande da peça de trabalho e dois furos perpendiculares a esse plano são usados como pontos de referência para localização.

- Problema de sobreposicionamento: Quando o dispositivo de fixação utiliza um suporte plano (restringindo três graus de liberdade) e dois pinos cilíndricos (cada um restringindo dois graus de liberdade), ocorre sobreposicionamento na direção da linha que conecta os dois pinos.

- Solução: Para evitar o sobreposicionamento, um dos pinos deve ser projetado como um pino aliviado que não restrinja o grau de liberdade na direção x.

- Norma de referência: As dimensões do pino aliviado podem ser selecionadas com referência à Tabela 1-5.

6.0Como calcular a altura de posicionamento do bloco em V e a folga do pino aliviado

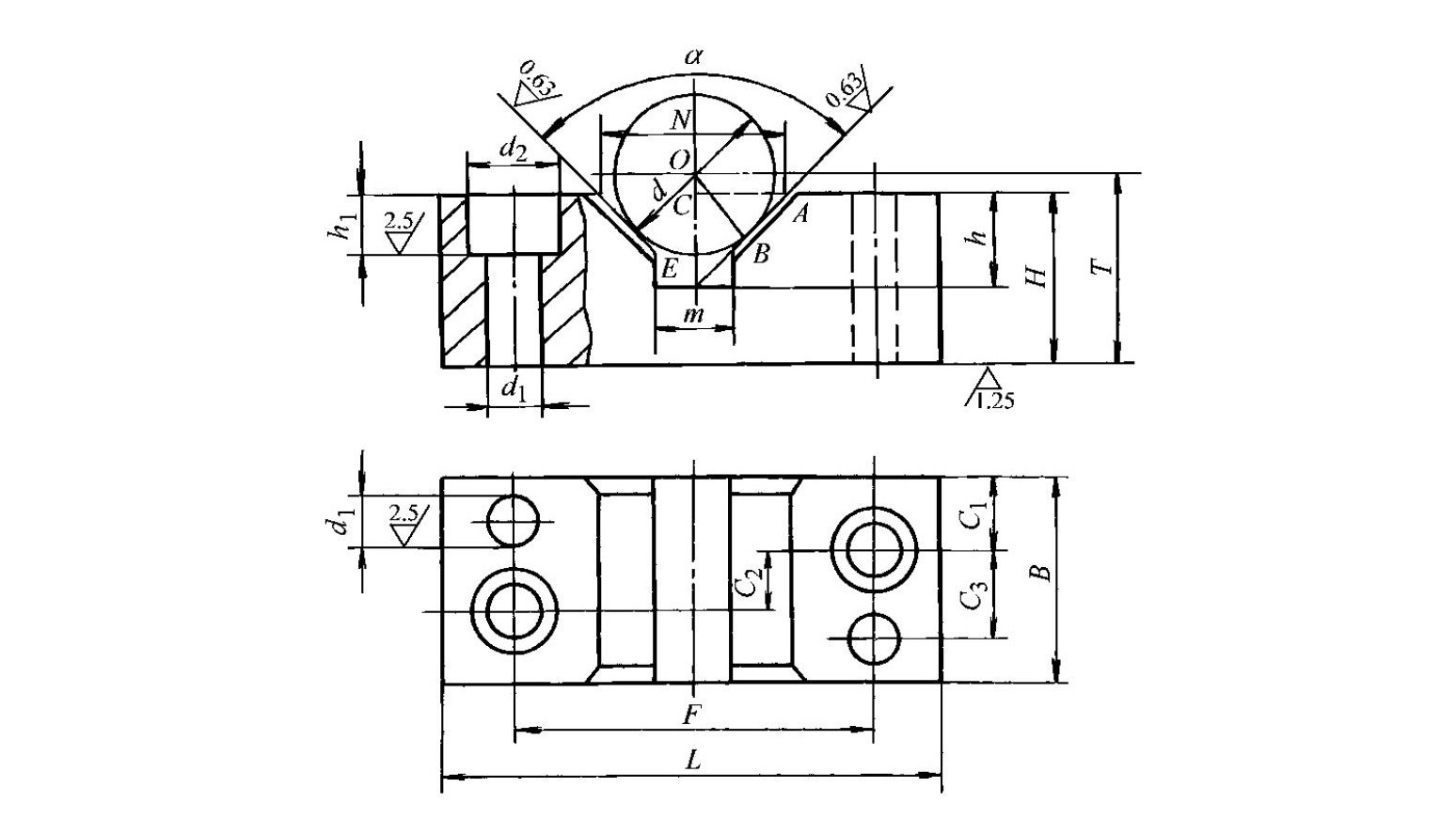

6.1Cálculo da altura de posicionamento do bloco em V T

- Fórmula: T=H+(d−N/2)/tan(α/2)

- Definições dos símbolos:

- H: Altura do bloco em V

- d: Diâmetro do mandril de projeto do bloco em V

- N: Largura de abertura do bloco em V

- α: Ângulo entre as duas faces de trabalho do bloco em V

- Finalidade da aplicação: Esta fórmula é utilizada para determinar a altura de posicionamento vertical do eixo de uma peça em relação à superfície de referência do dispositivo de fixação, quando se utiliza um bloco em V para posicionamento em superfícies cilíndricas.

6.2Cálculo da folga mínima de ajuste Xmin entre o pino aliviado e o furo

- Fórmula: Xmin=(TLD+TLd)×(D/2)/L

- Definições dos símbolos:

- TLD: Tolerância da distância entre os centros dos dois furos de localização

- TLd: Tolerância da distância entre os centros dos dois pinos de localização

- D: Diâmetro do furo que acopla com o pino aliviado

- L: Distância central entre os dois furos de localização (ou pinos de localização)

- Finalidade da aplicação: Este cálculo garante que o pino aliviado não cause sobreposicionamento, mantendo os requisitos de precisão de posicionamento.

ObservaçãoDimensões estruturais dos pinos aliviados (Tabela 1-5, unidade: mm):

| Diâmetro do pino D (milímetros) | Parâmetro b (milímetros) | Parâmetro B (milímetros) |

| 3–6 | 2 | D−0,5 |

| >6–8 | 3 | D−1 |

| >8–20 | 4 | D−2 |

| >20–25 | 5 | D−3 |

| >25–32 | 6 | D−4 |

| >32–40 | 7 | D−5 |

| >40–50 | 8 | D−5 |

Essas dimensões recomendadas são comumente usadas no projeto de dispositivos de fixação para equilibrar a precisão do posicionamento e a confiabilidade da montagem.

7.0Como obter uma fixação confiável da peça de trabalho

7.1Requisitos básicos para dispositivos de fixação

- Durante o processo de fixação, a posição correta da peça após o posicionamento não deve ser alterada.

- A força de fixação deve ser adequada: deve garantir um posicionamento estável e vibração mínima durante a usinagem, evitando, ao mesmo tempo, a deformação excessiva da peça de trabalho devido à fixação.

- A operação deve ser prática, economizar mão de obra e ser segura.

- O nível de automação e a complexidade estrutural do dispositivo de fixação devem ser compatíveis com o volume de produção e o tamanho do lote da peça.

7.2Como selecionar a direção e o ponto de aplicação da força de aperto

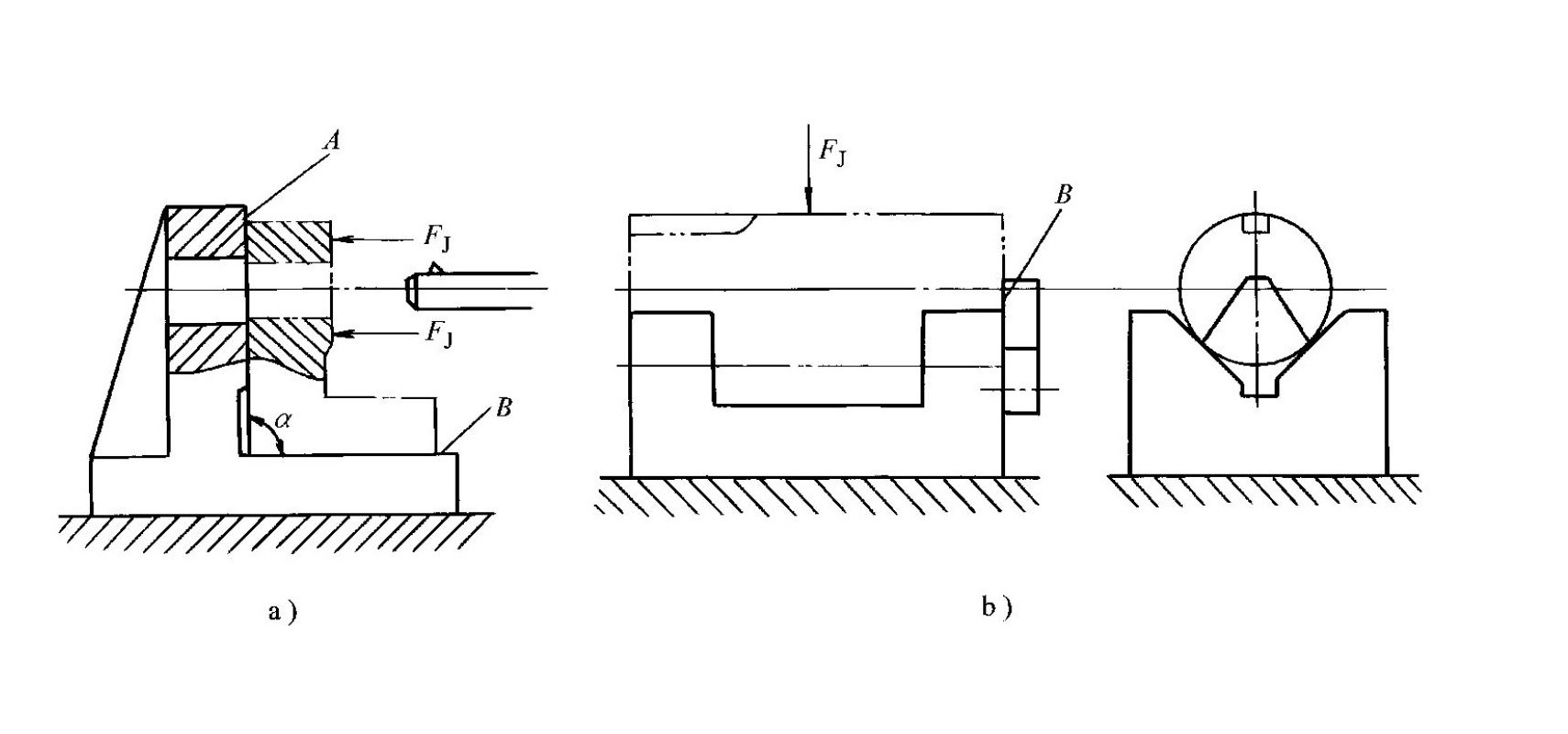

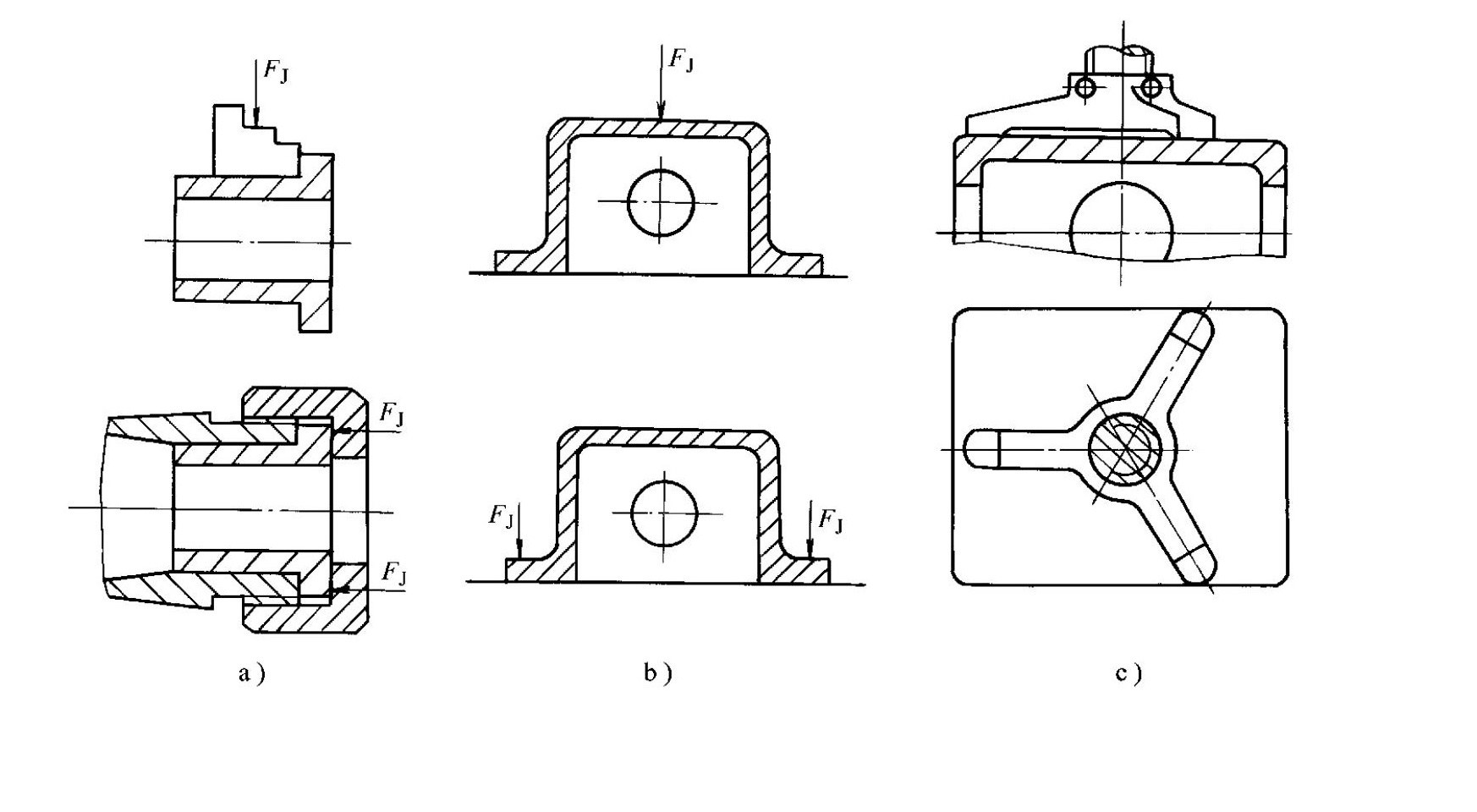

- A força de fixação deve atuar em direção à superfície de localização primária (Figura 1-45).

- Caso prático: Quando existe um requisito de perpendicularidade entre o furo usinado e a face da extremidade esquerda, a força de fixação FJ deve atuar em direção à superfície de localização A; se, em vez disso, atuar em direção à superfície B, erros angulares entre a face da extremidade esquerda e a superfície inferior podem comprometer o posicionamento e afetar a perpendicularidade entre o furo e a face da extremidade esquerda.

- A direção da força de aperto deve ajudar a minimizar a força de aperto necessária (Figura 1-46).

- Caso prático: Quando a força de fixação FJ atua na mesma direção que a força de corte F e o peso da peça W, a força de fixação necessária é minimizada.

- O ponto de aplicação da força de fixação deve ser escolhido em locais e direções com maior rigidez da peça (Figura 1-47).

- Casos práticos:

- Para mangas de paredes finas durante torneamento em torno ou conformação em máquina. máquina de fiarA rigidez axial é maior que a rigidez radial; o aperto radial causa maior deformação, portanto, aplicar a força de aperto na direção axial reduz a deformação.

- Ao fixar peças tipo caixa de paredes finas, a força deve atuar em flanges rígidas; se não houver flange disponível, a fixação em um único ponto pode ser substituída pela fixação em três pontos (Figura 1-47c) para reduzir a deformação de fixação.

- O ponto de aplicação da força de fixação deve estar o mais próximo possível da superfície de usinagem (Figura 1-48).

- Caso prático: Ao fresar ranhuras em um garfo de câmbio, a força de fixação principal é aplicada longe da superfície de usinagem; nesse caso, suportes auxiliares devem ser adicionados próximos à área de usinagem e a força de fixação FJ aumentada para melhorar a rigidez da montagem e reduzir a vibração da usinagem.

- A linha de ação da força de fixação deve estar dentro do alcance dos suportes de localização (Figura 1-49).

- Atenção: Se a linha de ação estiver fora da área de suporte, o posicionamento da peça será comprometido durante a fixação; esta é uma operação incorreta e inaceitável.

7.3Métodos para estimar a força de aperto

A magnitude da força de fixação afeta diretamente a confiabilidade da configuração, a deformação da fixação, a precisão do posicionamento e a qualidade da usinagem. Dois métodos de estimativa comumente usados são os seguintes:

- Método analógico

- A força de fixação é estimada com base nas condições de operação de dispositivos similares.

- Este método é amplamente utilizado na prática de produção.

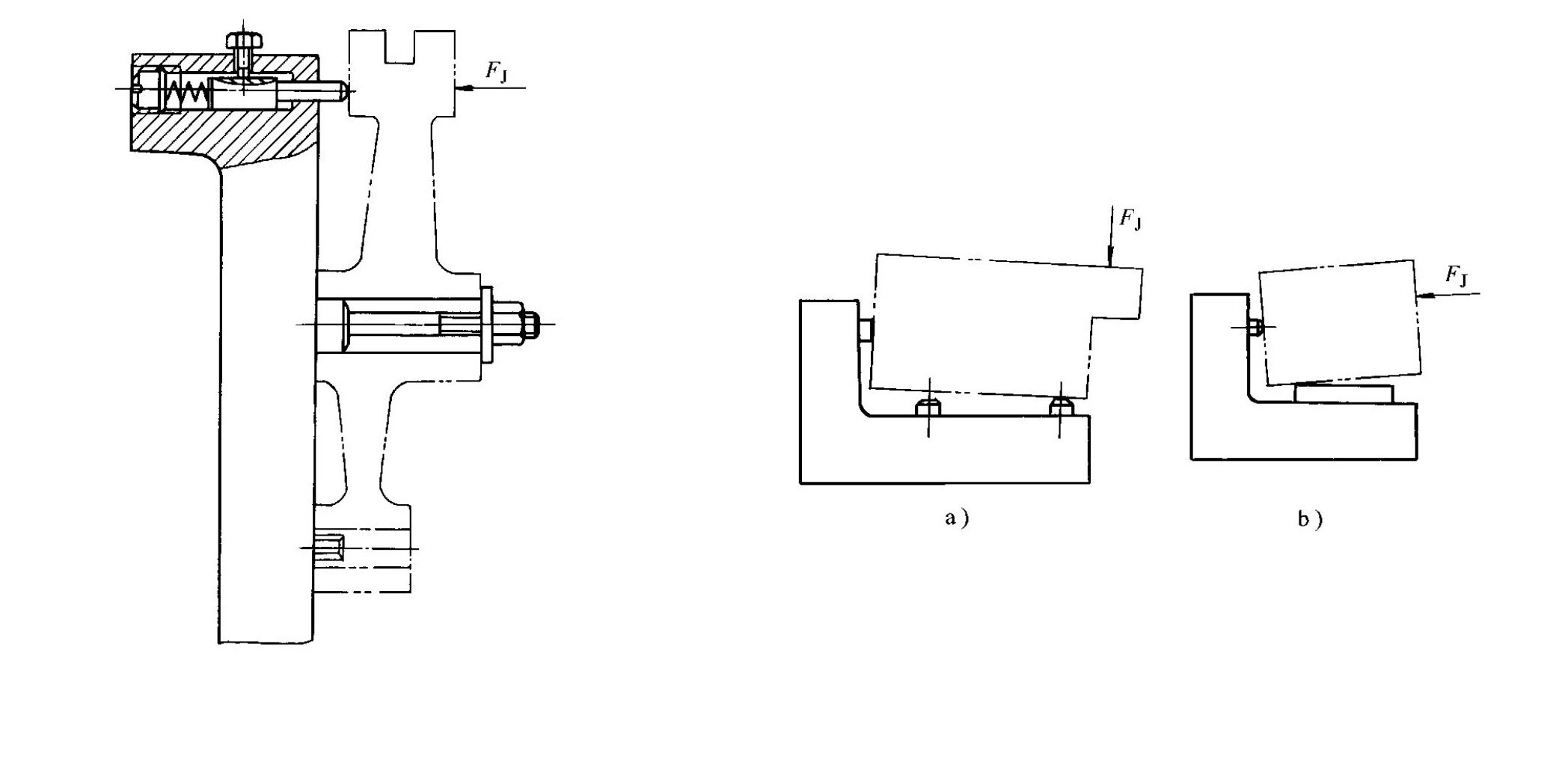

- Método do equilíbrio estático

- O dispositivo de fixação e a peça de trabalho são considerados um sistema rígido.

- Identifica-se a condição instantânea mais desfavorável durante a usinagem e calcula-se a força de fixação teórica com base no equilíbrio estático.

- O resultado é então multiplicado por um fator de segurança K (2,5–3 para usinagem de desbaste, 1,5–2 para usinagem de acabamento) para obter a força de fixação real.

- Exemplos típicos de cálculo:

- Exemplo de fresagem (Figura 1-50): Quando a força de corte Fr atinge seu máximo e a distância L de Fr ao pino de parada O é a maior possível, a peça tende a girar em torno do ponto O; de acordo com o equilíbrio estático, assumindo FJ1 = FJ2 = FJ e μ1 = μ2 = μ, a fórmula da força de fixação é FJ=Fr×L/[μ×(L1+L2)]; a força de fixação real é F=K×Fr×L/[μ×(L1+L2)] (unidade: N); onde Fr é a força de corte máxima (N), μ é o coeficiente de atrito entre a peça e os elementos de localização, L1 é a distância da direção da força de corte ao pino de parada (mm) e L2 é a distância dos dois pinos de apoio ao pino de parada (mm).

- Exemplo de furação (Figura 1-51): A força de fixação deve superar a rotação da peça causada pelo torque de corte Mz e o movimento da peça causado pela resistência ao avanço Ff; de acordo com o equilíbrio de forças, a fórmula da força de fixação real é FJ=K×(Mz/(d/2)+Ff)/[2μ/sen(α/2)] (unidade: N); onde Mz é o torque de corte (N·mm), d é o diâmetro da peça (mm), Ff é a resistência ao avanço (N), α é o ângulo entre as duas faces de trabalho do bloco em V (°) e μ é o coeficiente de atrito entre o bloco em V e a peça.

7.4Mecanismos de Fixação Típicos

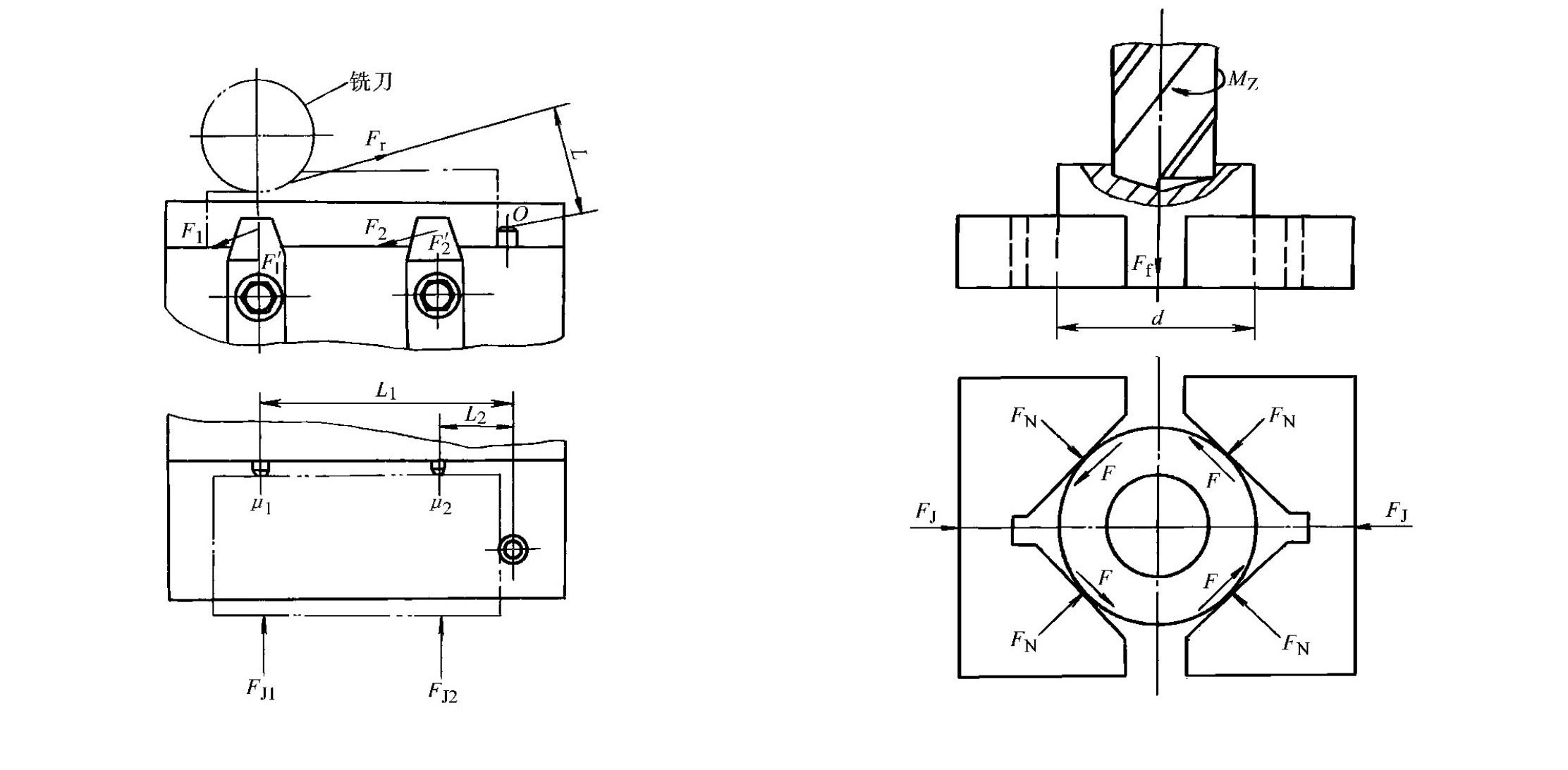

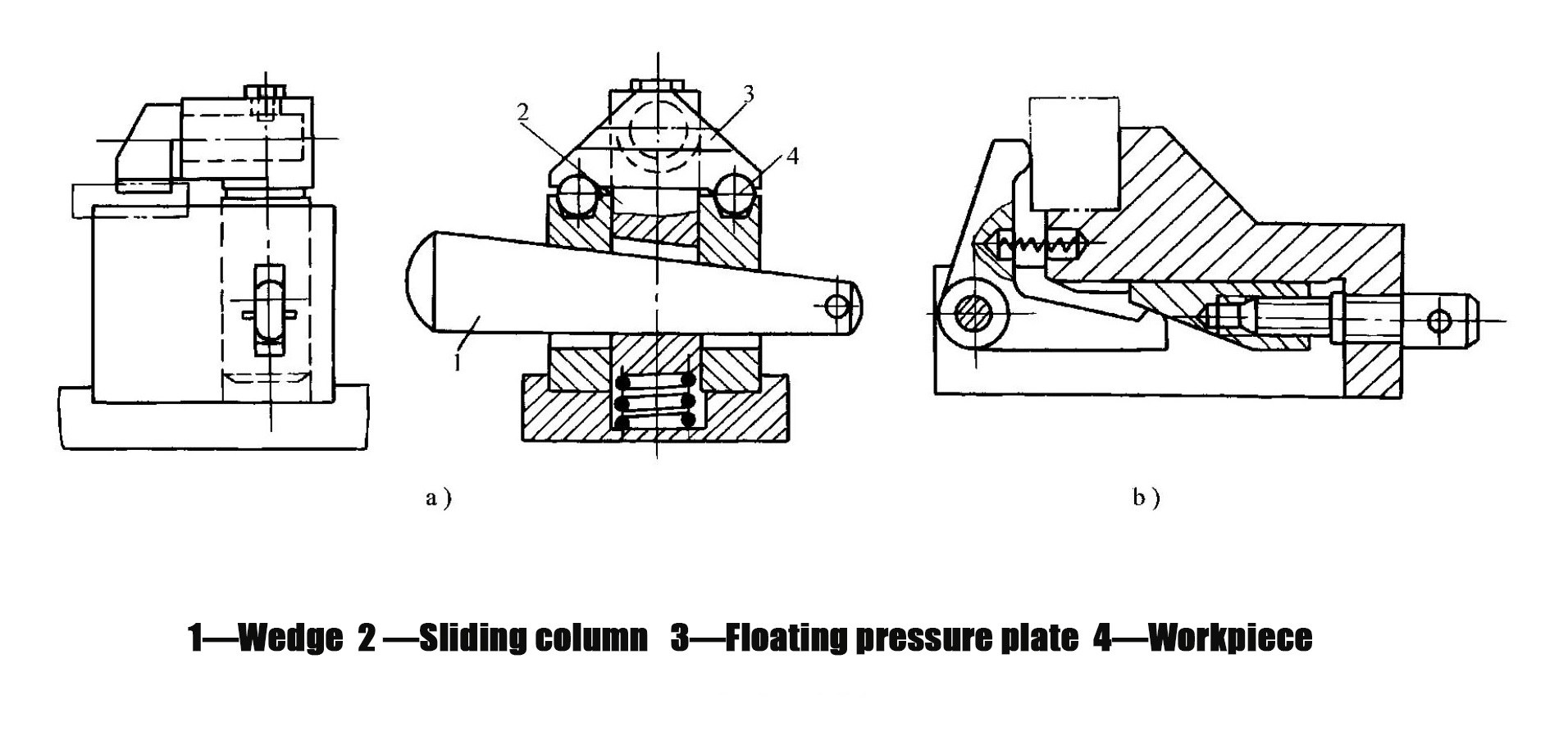

- Mecanismo de fixação por cunha

- Um mecanismo de fixação que utiliza uma cunha como elemento de transmissão de força ou de fixação (Figura 1-52)

- Aplicações práticas:

- Na Figura 1-52a, a cunha 1, ao ser pressionada para baixo, força a coluna deslizante 2 a se mover para baixo, e a placa de pressão flutuante 3 prende simultaneamente duas peças 4; após a usinagem, o impacto na extremidade menor da cunha 1 libera as peças.

- Em aplicações práticas, os mecanismos de cunha são frequentemente combinados com outros mecanismos; a Figura 1-52b mostra uma combinação de uma cunha e um mecanismo de fixação por parafuso, onde a rotação do parafuso aciona o movimento da cunha e faz com que a placa de pressão articulada prenda a peça de trabalho.

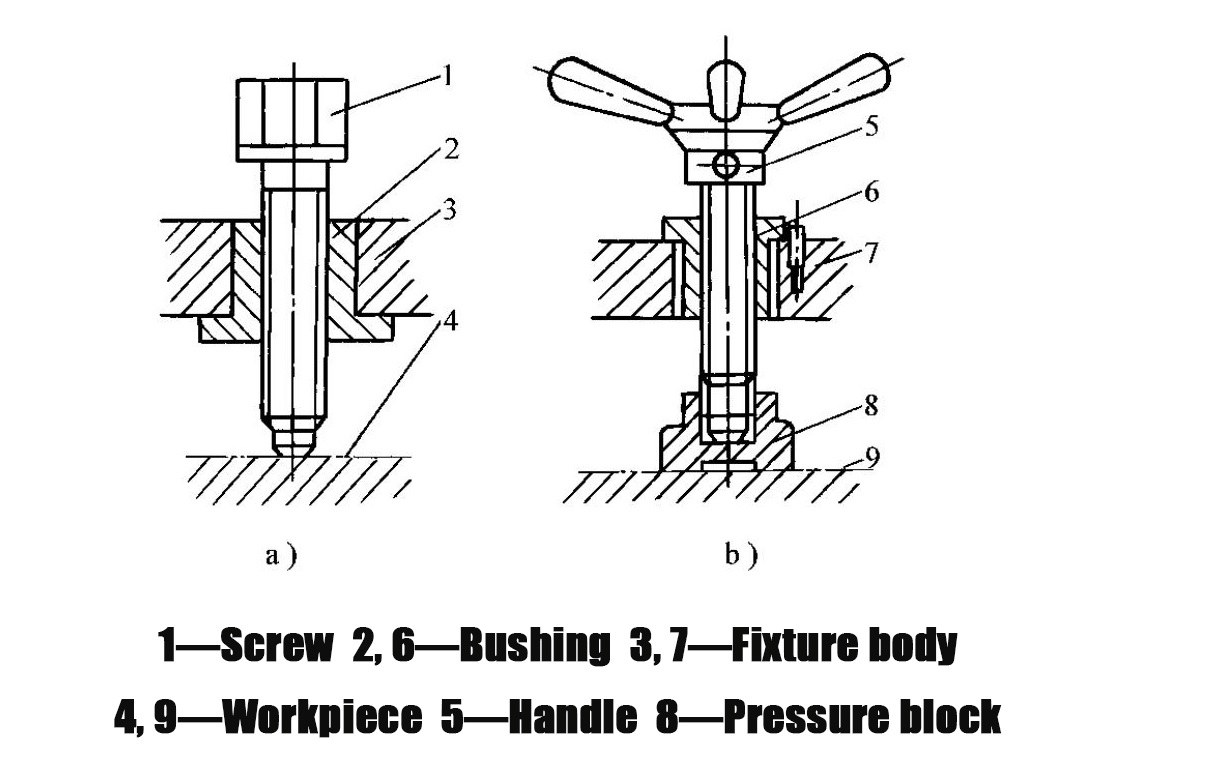

- Mecanismo de fixação por parafuso

- Um mecanismo de fixação composto por parafusos, porcas, arruelas e placas de pressão.

- Características: Estrutura simples, fácil fabricação, bom desempenho de travamento automático e grande força de fixação, tornando-o o mecanismo de fixação mais comumente usado em dispositivos de fixação.

- Aplicações práticas:

- A Figura 1-53 mostra um mecanismo de fixação com um único parafuso; na Figura 1-53a, o parafuso pressiona diretamente a peça, o que pode danificá-la e causar rotação; a Figura 1-53b supera essa desvantagem adicionando um bloco de pressão sob a cabeça do parafuso.

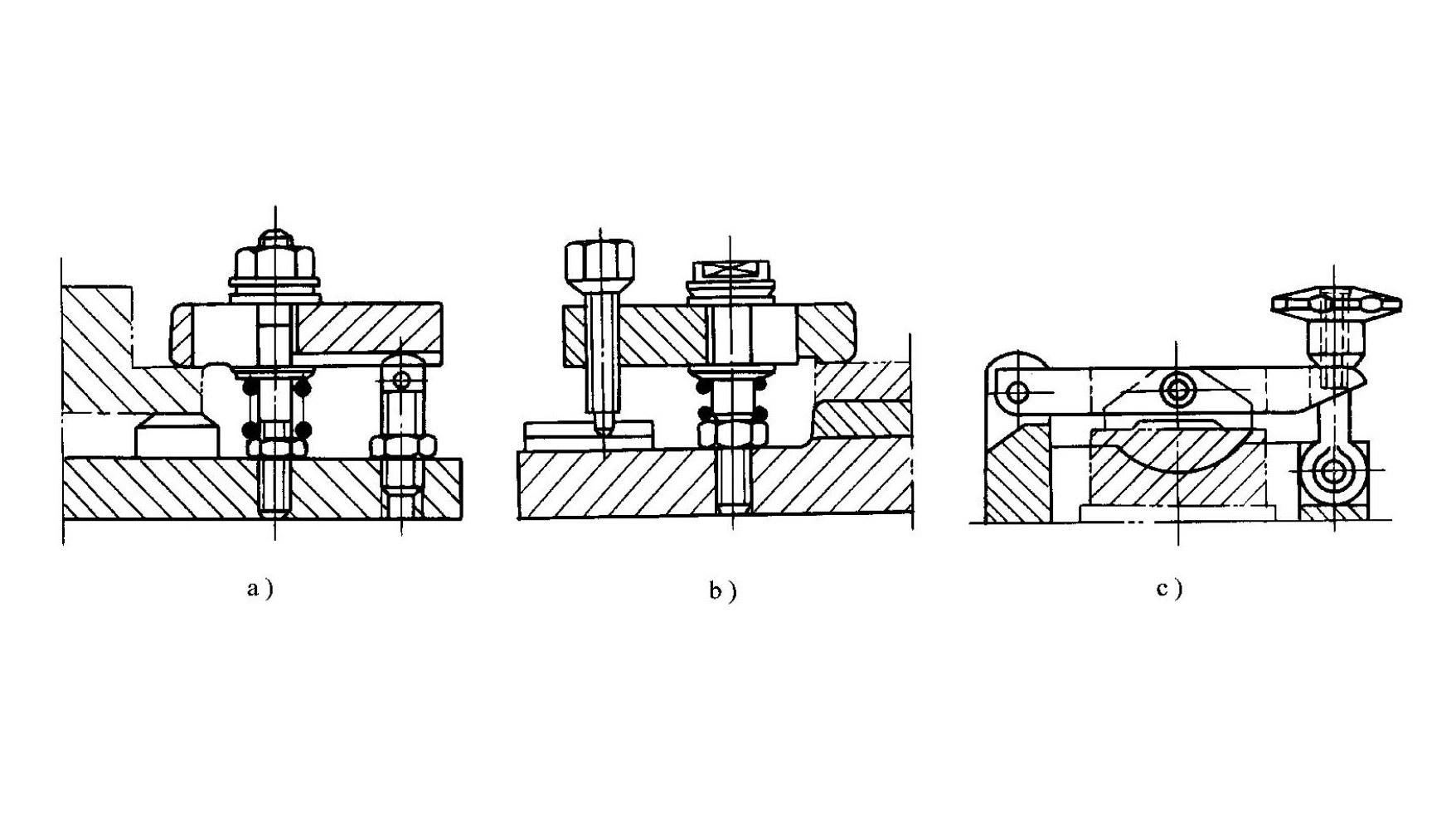

- A Figura 1-54 mostra um mecanismo típico de fixação por placa de pressão com parafuso; as Figuras 1-54a e 1-54b mostram tipos de placa de pressão móvel que utilizam o princípio da alavanca para fixação; devido às diferentes posições relativas do ponto de fixação, do fulcro e do ponto de aplicação da força, a relação de alavanca e a força de fixação variam, sendo que a Figura 1-54c proporciona a maior amplificação de força.

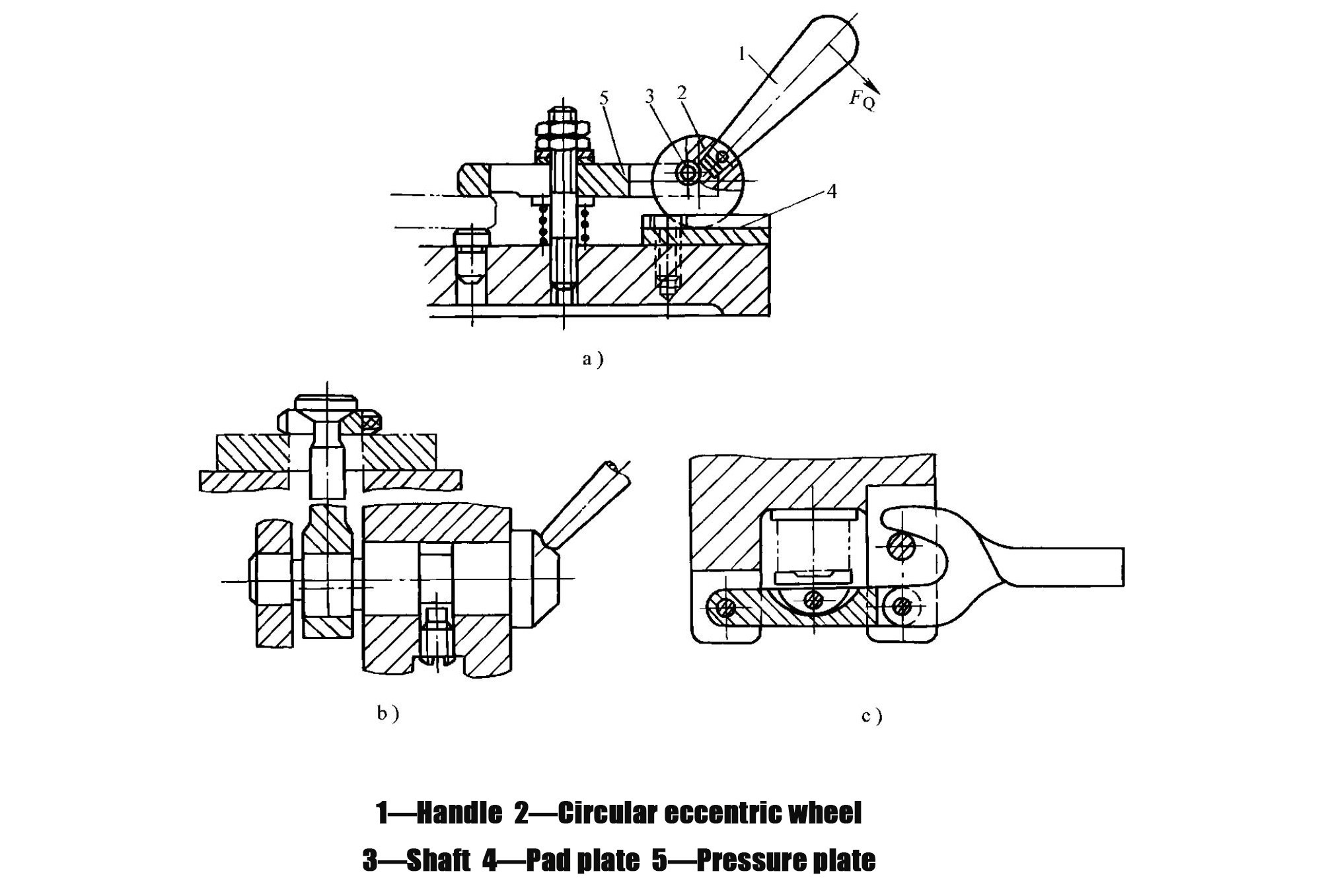

- Mecanismo de fixação excêntrico

- Um mecanismo que fixa a peça de trabalho direta ou indiretamente usando um elemento excêntrico (Figura 1-55)

- Aplicações práticas:

- Na Figura 1-55a, ao pressionar a alavanca 1, a came excêntrica circular 2 gira em torno do eixo 3, pressionando sua superfície cilíndrica contra a placa de apoio 4; a força de reação levanta o eixo 3 e aciona a placa de pressão 5 para fixar a peça de trabalho.

- As figuras 1-55b e 1-55c mostram mecanismos que utilizam um eixo excêntrico e um garfo excêntrico, respectivamente.

- Características de desempenho: Fácil de operar e permite fixação rápida, mas oferece força de fixação e curso relativamente pequenos.

- Âmbito de aplicação: Adequado para operações com baixas forças de corte, como estampagem de pequenas peças de chapa metálica e posicionamento e fixação rápidos antes da perfuração.

7.5Quais são as características dos sistemas de acionamento pneumático e hidráulico mais comuns?

A fixação manual depende da força humana aplicada por meio de mecanismos de transmissão de força para prender a peça de trabalho. Em dispositivos de fixação modernos de alta eficiência, a fixação motorizada é amplamente utilizada. Os sistemas de acionamento incluem sistemas pneumáticos, hidráulicos, elétricos, eletromagnéticos e a vácuo, sendo os sistemas de transmissão pneumáticos e hidráulicos os mais comuns.

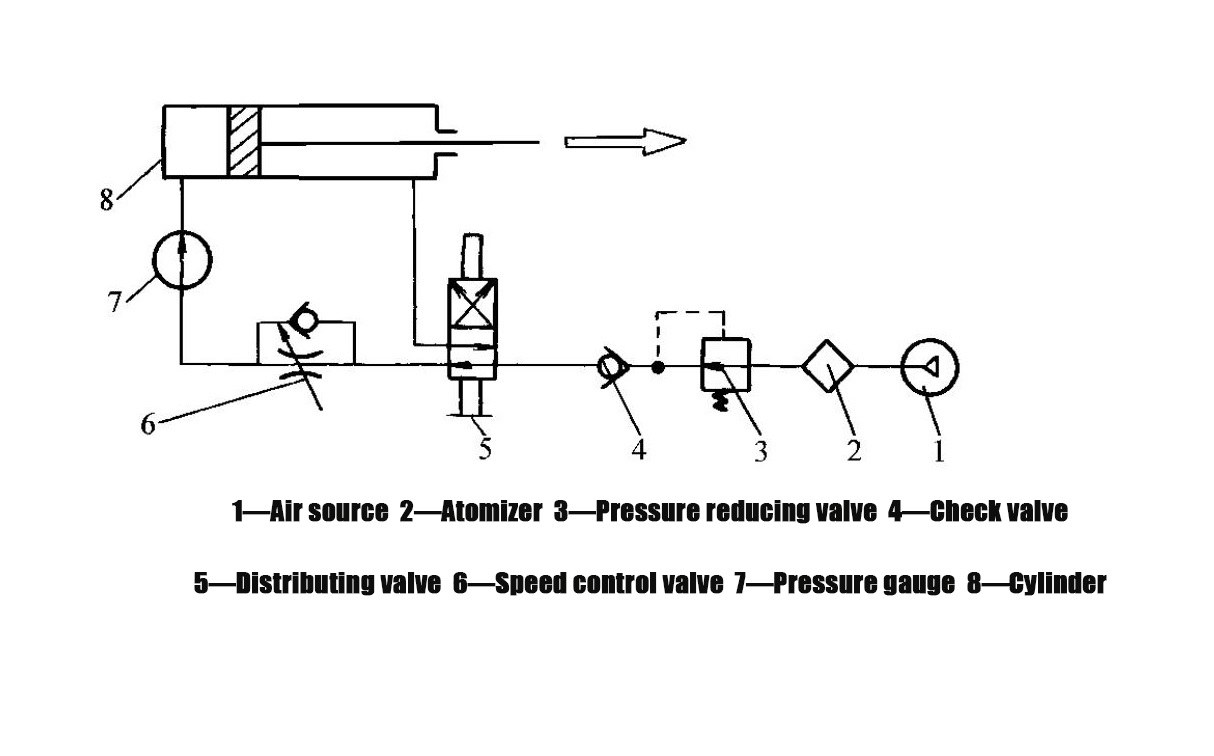

- Sistemas de transmissão pneumática

- Princípio de funcionamento: Utiliza ar comprimido como fonte de energia.

- Características de desempenho: Acionamento rápido, pressão ajustável, baixa poluição e manutenção simples do equipamento; no entanto, oferecem rigidez de fixação relativamente baixa e geralmente exigem dimensões estruturais maiores.

- Composição típica do sistema (Figura 1-56): O ar comprimido fornecido pela fonte de ar 1 passa pelo lubrificador 2 (onde se mistura com o óleo lubrificante atomizado para lubrificar o cilindro), pela válvula redutora de pressão 3 (que reduz a pressão para o nível de trabalho) e pela válvula de retenção 4 (que impede o afrouxamento do mecanismo de fixação em caso de interrupção do fornecimento de ar ou queda repentina de pressão); o ar é então controlado pela válvula direcional 5 para entrada e saída de ar, e a válvula de controle de fluxo 6 ajusta a velocidade de movimento do pistão; a pressão é indicada pelo manômetro 7; o cilindro 8 aciona o pistão, que por sua vez aciona o mecanismo de fixação para prender a peça de trabalho.

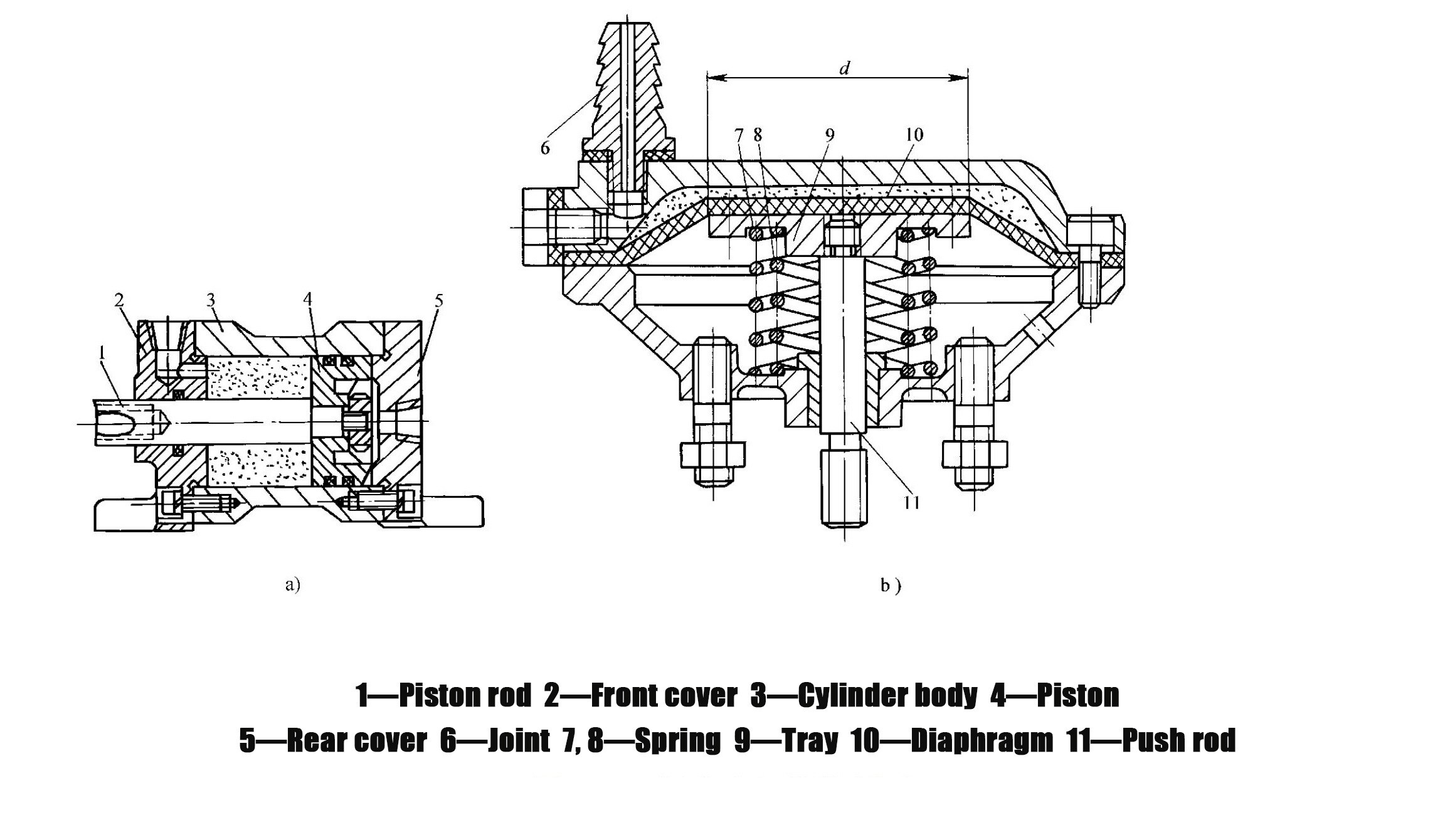

- Cilindros pneumáticos de uso comum:

- PistãoCilindros do tipo - (Figura 1-57a): Proporcionam um longo curso de trabalho, e a força de saída não é afetada pelo comprimento do curso.

- Cilindros tipo diafragma (Figura 1-57b): Apresentam bom desempenho de vedação, estrutura compacta e simples, menos componentes de fricção e longa vida útil; no entanto, possuem um curso de trabalho curto e a força de saída varia com o comprimento do curso.

- Âmbito de aplicação: Amplamente utilizado em linhas de automação de prensas de estampagem e para fixação rápida em centros de usinagem.

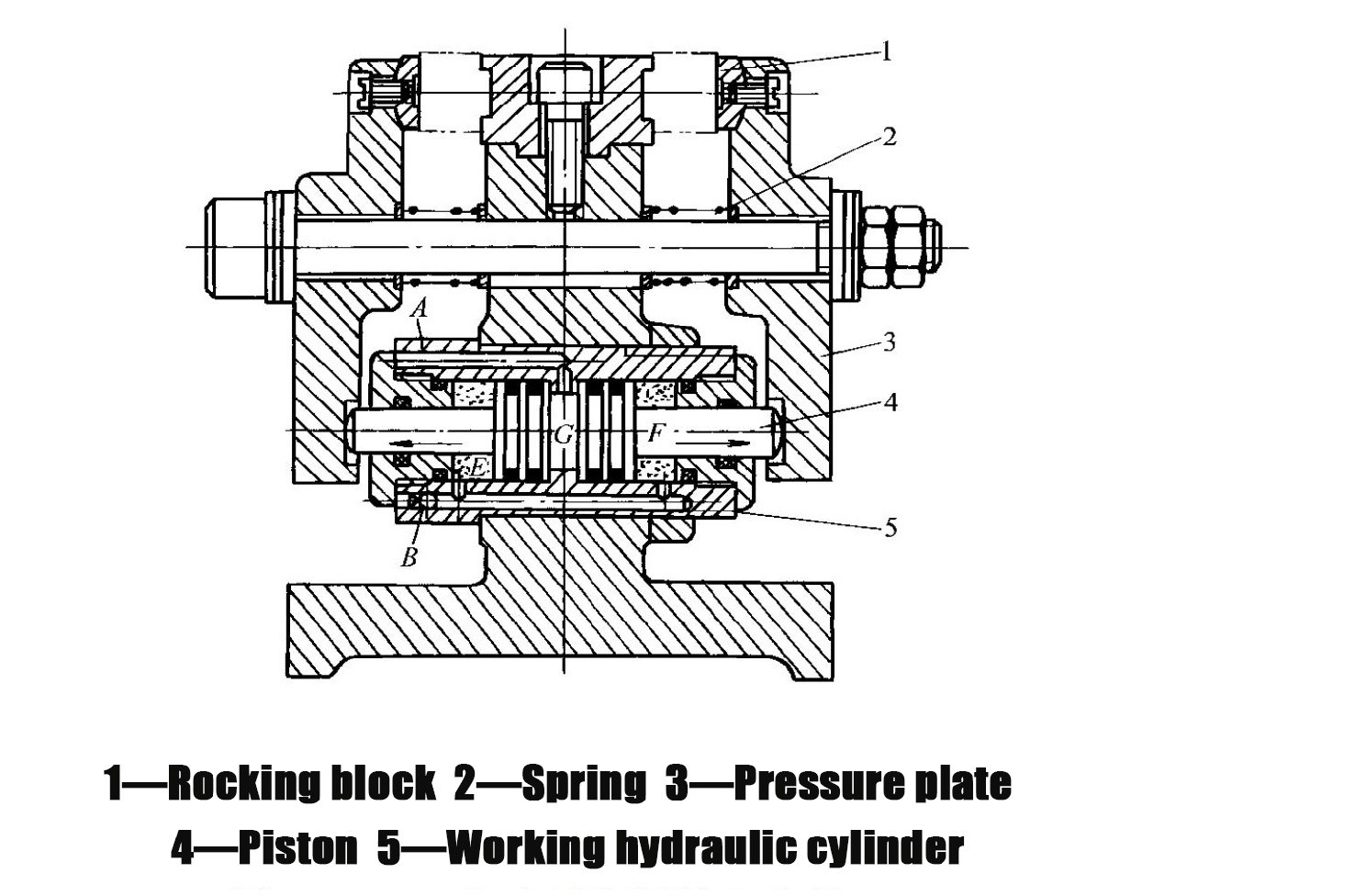

- Sistemas de transmissão hidráulica

- Princípio de funcionamento: Utiliza óleo pressurizado como fluido de trabalho e opera com princípios semelhantes aos dos sistemas pneumáticos.

- Características de desempenho em comparação com sistemas pneumáticos: Oferecem maior força de aperto, maior rigidez de aperto, aperto mais confiável, cilindro de menor tamanho e níveis de ruído mais baixos; as principais desvantagens são a tendência a vazamentos de óleo e a alta precisão de fabricação exigida para componentes hidráulicos.

- Exemplo de aplicação prática (Figura 1-58): Dispositivo de fixação hidráulica bidirecional para uma fresadora; quando o óleo pressurizado entra na câmara G do cilindro hidráulico de trabalho 5 através da tubulação A, os dois pistões 4 são empurrados para fora simultaneamente, acionando as placas de pressão 3 para fixar a peça; quando o óleo pressurizado entra nas câmaras E e F em ambas as extremidades do cilindro hidráulico 5 através da tubulação B, os pistões 4 são empurrados para trás; as molas 2 então forçam as placas de pressão em ambos os lados a retornarem, liberando a peça.

- Âmbito de aplicação: Especialmente adequado para operações de usinagem que exigem alta força de fixação, alta rigidez e precisão de posicionamento estável.

8.0Como selecionar o dispositivo de fixação adequado para máquinas-ferramenta com base nos requisitos de produção

| Cenário de Produção | Tipo de luminária recomendado | Motivo da Seleção |

| Produção de peça única e em pequenos lotes | Luminárias de uso geral, luminárias modulares | Reduzir custos, aumentar a flexibilidade |

| Produção em lotes de pequeno a médio porte | Acessórios ajustáveis | Adaptar-se a múltiplas peças semelhantes; equilibrar eficiência e custo. |

| Produção em larga escala (peças rotativas em máquinas de fiação) | Dispositivos dedicados de autocentragem | Otimizar a estrutura, simplificar a operação |

| Produção em larga escala (chapas metálicas em prensas de estampagem) | Dispositivos especiais de estampagem | Atender aos requisitos de produção estável em grande volume |

| Produção de teste de novo produto | acessórios modulares | Reconfiguração rápida, ciclo de teste mais curto |

| Linhas de Produção Automatizadas | Dispositivos de transferência + sistemas de acionamento pneumático/hidráulico | Integrar fixação e transporte de peças |

| Usinagem de alta precisão (retificação) | Dispositivos de fixação de mandril cônico | Garantir alta precisão de centralização |

| Usinagem de alta precisão (furação) | Mandris de ajuste por interferência | Evite o posicionamento excessivo. |

9.0Perguntas frequentes sobre núcleos de dispositivos de fixação para máquinas-ferramenta

P: O que é um dispositivo de fixação para máquina-ferramenta?

A: Um dispositivo de fixação para máquina-ferramenta é um equipamento de processo usado para a preparação da peça durante a usinagem. Ele posiciona a peça com precisão e a fixa firmemente para garantir a exatidão da usinagem. Sua função principal é obter um posicionamento preciso e uma fixação confiável da peça.

P: Quais são as principais classificações de dispositivos de fixação para máquinas-ferramenta?

A: Em termos de grau de especialização, os dispositivos de fixação podem ser classificados como de uso geral, de uso específico, ajustáveis, modulares e de transferência; em termos de tipo de máquina-ferramenta, incluem dispositivos para tornos, fresadoras, furadeiras, mandriladoras e outras; em termos de fonte de energia, podem ser manuais, pneumáticos, hidráulicos ou eletromagnéticos.

P: Qual é o princípio fundamental do posicionamento da peça de trabalho?

A: O princípio fundamental é o princípio de posicionamento de seis pontos. Uma peça de trabalho possui seis graus de liberdade no espaço (três translacionais e três rotacionais). Ao utilizar seis pontos de apoio para restringir esses seis graus de liberdade, a posição da peça pode ser completamente definida.

P: Qual a diferença entre posicionamento completo, posicionamento incompleto, sobreposicionamento e subposicionamento?

A: O posicionamento completo restringe todos os seis graus de liberdade; o posicionamento incompleto restringe menos de seis graus de liberdade, mas ainda atende aos requisitos de usinagem, e ambos são comumente usados; o subposicionamento não restringe os graus de liberdade necessários e é estritamente proibido; o sobreposicionamento restringe o mesmo grau de liberdade várias vezes e deve ser avaliado com base em se afeta a precisão.

P: Quais são os requisitos básicos para dispositivos de fixação?

A: O processo de fixação não deve alterar a posição da peça; a força de fixação deve ser adequada (estável, sem vibração ou deformação excessiva); a operação deve ser prática, economizar mão de obra e ser segura; e o nível de automação deve ser compatível com o volume de produção.

P: Quais são os elementos de posicionamento de peças mais comumente usados?

A: Para posicionamento planar: pinos de suporte, placas de suporte, suportes ajustáveis e suportes autoalinháveis; para superfícies cilíndricas externas: blocos em V, buchas e mandris autocentrantes de três garras; para posicionamento baseado em furos: pinos de localização, mandris cilíndricos, pinos cônicos e mandris cônicos; para posicionamento de um plano e dois furos: suporte planar combinado com pinos cilíndricos e um pino aliviado.

P: Como selecionar um dispositivo de fixação adequado para uma máquina-ferramenta?

A: Dispositivos de fixação de uso geral ou modulares para peças únicas e pequenos lotes; dispositivos de fixação ajustáveis para lotes pequenos a médios; dispositivos de fixação especiais ou de transferência para grandes lotes; dispositivos de fixação modulares para testes de novos produtos; e elementos de alta precisão de centragem (como mandris cônicos) para usinagem de alta precisão, evitando o sobreposicionamento.

P: Como é estimada a força de aperto?

A: Dois métodos comuns são utilizados: o método da analogia, que estima a força com base em dispositivos semelhantes e experiência, e o método do equilíbrio estático, que calcula a força de fixação teórica e a multiplica por um fator de segurança (2,5–3 para usinagem de desbaste, 1,5–2 para usinagem de acabamento).

Referência

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method