- 1.0O que é um fuso de avanço? Princípio, estrutura e definição básica

- 2.0Como são fabricados os fusos de avanço? Equipamentos e processos essenciais

- 3.0Tipos comuns de roscas de parafuso de avanço: Acme, Square, Buttress e outros

- 4.0Vantagens e desvantagens dos fusos de avanço: equilíbrio entre custo, desempenho e aplicação

- 5.0Perguntas frequentes sobre fusos de avanço: dobra, cravamento reverso e lubrificação

- 6.0Seleção de materiais para fusos de avanço: do aço carbono ao plástico

- 7.0Fusos de avanço vs. fusos de esferas: escolhendo o componente de movimento linear correto

- 8.0Como selecionar o fuso de avanço correto? Parâmetros-chave e dicas de seleção

- 8.1Capacidade de carga: corresponde a cargas de pico e contínuas

- 8.2Velocidade: operar dentro da faixa de velocidade crítica

- 8.3Fator de Pressão-Velocidade (Valor PV): Previna Danos por Superaquecimento

- 8.4Compatibilidade ambiental: considere a classificação IP e os materiais

- 8.5Tipo de rosca: corresponde à eficiência e à direção da carga

- 9.0Conclusão

No campo da transmissão mecânica e do controle de movimento linear, os parafusos de avanço desempenham um papel fundamental como componente central para converter movimento rotativo em movimento linear.

São amplamente utilizados em automação industrial, robótica, dispositivos médicos e até mesmo eletrodomésticos. Do posicionamento preciso em máquinas CNC à operação suave em sistemas de automação residencial, os fusos de avanço são indispensáveis tanto em aplicações de alta tecnologia quanto no dia a dia.

1.0O que é um fuso de avanço? Princípio, estrutura e definição básica

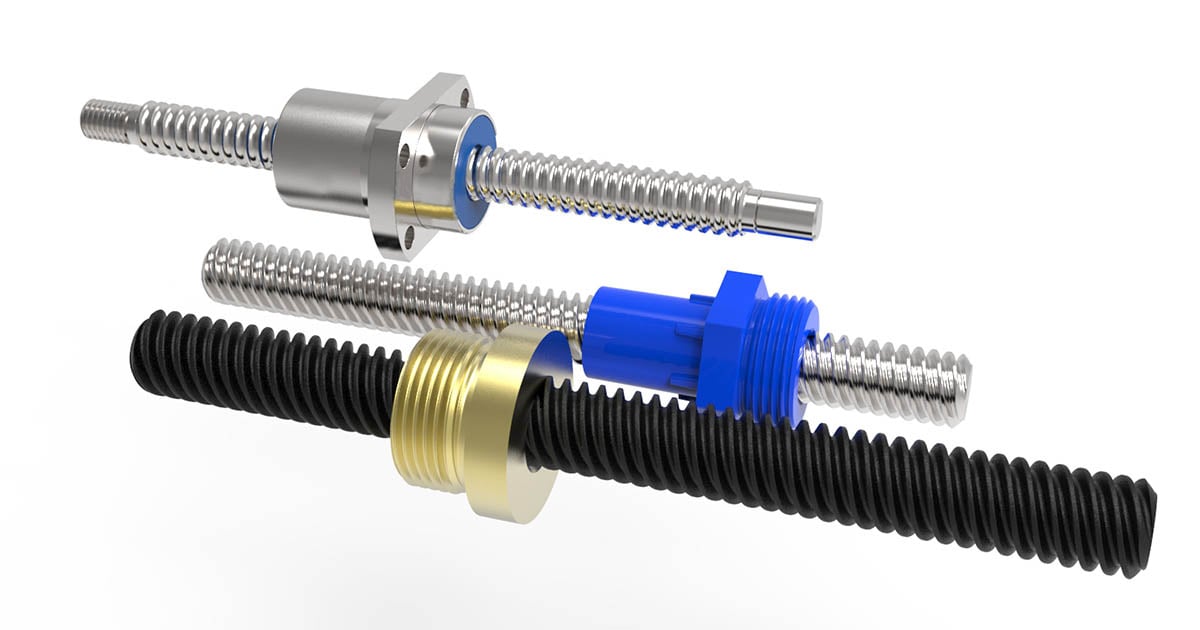

Um fuso de avanço (também conhecido como fuso de avanço) é um dispositivo mecânico que converte movimento rotativo em movimento linear por meio do engate direto da rosca. Sua função principal é transformar torque em empuxo ou tração axial, sem depender de rolamentos de esferas recirculantes. Em vez disso, o movimento é transmitido pelo contato direto da rosca entre o eixo do fuso e a porca.

Os principais componentes incluem:

- Eixo do parafuso: Haste cilíndrica com roscas ou ranhuras contínuas, normalmente feita de aço carbono, aço inoxidável ou alumínio. Para aplicações especiais, podem ser utilizados titânio, cerâmica ou plásticos de engenharia.

- Tópicos: Interface helicoidal entre o eixo do parafuso e a porca. Sua geometria (como ângulo e perfil) afeta diretamente a eficiência, a capacidade de carga e a precisão.

- Noz: A contrapartida das roscas do eixo do parafuso. Conectada à carga, a porca traduz a entrada rotacional em movimento linear, restringindo sua própria rotação (ou a rotação do parafuso).

Modos de trabalho:

- Eixo fixo, porca rotativa: Um motor ou acionamento manual gira a porca ao longo de um eixo de parafuso fixo, convertendo o torque em deslocamento linear.

- Porca fixa, eixo rotativo: A porca é mantida no lugar enquanto o eixo do parafuso gira, produzindo movimento linear da porca ao longo do eixo do eixo.

2.0Como são fabricados os fusos de avanço? Equipamentos e processos essenciais

O processo de fabricação de um fuso de avanço determina diretamente sua precisão, resistência e durabilidade. Dentre elas, a conformação da rosca é a etapa mais crítica, e o método é escolhido com base no volume de produção e nos requisitos de precisão.

2.1Laminação de Roscas: A Escolha Convencional para Produção de Alto Volume

A laminação de roscas é o processo de conformação a frio predominante para fusos de avanço. Utiliza pressão mecânica para deslocar o material e formar roscas, em vez de cortá-lo. Isso melhora o acabamento superficial e a resistência devido ao encruamento.

Os principais equipamentos incluem:

- Máquina de laminação de roscas de 2 rolos: A configuração mais comum, utilizando duas matrizes para comprimir a peça cilíndrica. Adequado para roscas padrão de entrada simples ou dupla (por exemplo, trapezoidal, Acme). Oferece alta eficiência e baixo custo, ideal para produção em médio volume.

- Máquina de laminação de roscas de 3 matrizes: Utiliza três matrizes posicionadas em intervalos de 120° para pressão radial uniforme. Produz maior precisão (ISO 4H/5g), melhor circularidade e é capaz de roscas multi-entrada (por exemplo, 4-entradas). Frequentemente utilizado em fusos de avanço de precisão para aplicações médicas ou de máquinas-ferramenta, bem como em diâmetros maiores.

- Máquina de laminação de roscas de precisão CNC: Integra controles CNC para avanço, profundidade e velocidade da matriz. Capaz de produzir perfis complexos (por exemplo, roscas serrilhadas ou personalizadas) com tolerâncias rigorosas de até 0,01 mm. Essencial para aplicações aeroespaciais, de semicondutores ou outras aplicações de ponta, suportando tanto a personalização em baixo volume quanto a produção em massa.

2.2Rosqueamento: Uma Alternativa de Precisão para Aplicações Especiais

Para produção em pequenos lotes, roscas complexas (perfis profundos ou não padronizados) ou materiais difíceis de usinar, como titânio ou cerâmica, o corte de roscas é preferível.

Máquina de fresamento de roscas giratórias: Utiliza uma fresa angular de alta velocidade para corresponder ao ângulo de avanço do parafuso. Conclui o corte de roscas em uma única passagem, com excelente controle sobre passo, profundidade e acabamento. Adequado para parafusos de avanço de alta tolerância (grau IT3–IT5). No entanto, é mais lento e mais caro do que a laminação.

2.3Processos Secundários

Após a conformação da rosca, várias etapas adicionais são necessárias:

- Tratamento de superfície: Zincagem para resistência à corrosão em aço carbono, passivação para aço inoxidável ou revestimentos de PTFE para resistência ao desgaste.

- Inspeção de precisão: Medição do diâmetro do passo com micrômetros de rosca ou precisão de avanço com dispositivos de medição a laser.

- Conjunto: Ajuste da folga do parafuso e da porca para garantir encaixe e desempenho adequados.

A combinação desses processos resulta em um fuso de avanço acabado com as características de desempenho necessárias.

3.0Tipos comuns de roscas de parafuso de avanço: Acme, Square, Buttress e outros

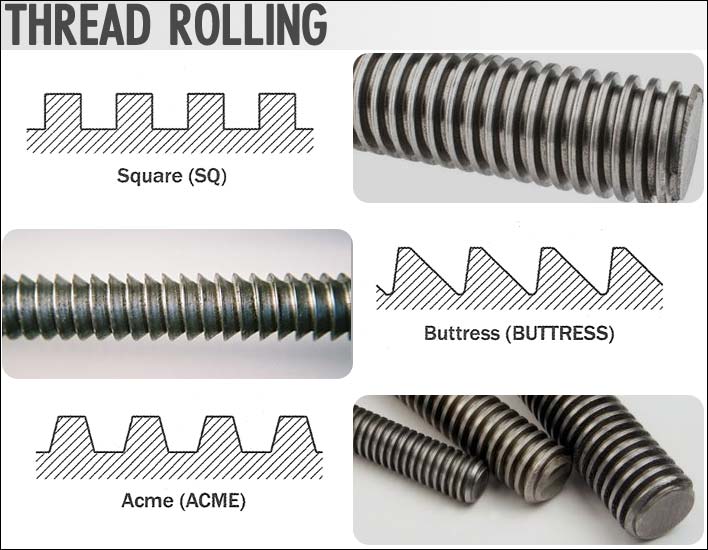

O desempenho e a aplicação de um fuso de avanço dependem em grande parte do design da sua rosca. Diferentes geometrias de rosca influenciam a eficiência, a capacidade de carga e a capacidade de fabricação. Abaixo estão os tipos de rosca mais comuns usados em aplicações industriais:

3.1Rosca Acme (Rosca Trapezoidal): O Padrão Industrial

A rosca Acme, com seu perfil trapezoidal de 29°, é o tipo de rosca de fuso de avanço mais utilizado na indústria. Possui uma base de rosca ampla, o que proporciona forte integridade estrutural.

- Vantagens: Mais fácil de fabricar em comparação com outras formas de rosca (podem ser usadas ferramentas multiponto), alta resistência ao desgaste, adequada para cargas médias a pesadas, e porcas de compensação podem compensar o desgaste, aumentando a vida útil.

- Limitações: Menor eficiência que roscas quadradas, com perdas por atrito ligeiramente maiores.

- Aplicações: Morsas de bancada, grampos, hastes de válvulas, atuadores de precisão, tornos e outros equipamentos industriais em geral. Ideais para locais onde custo-benefício e durabilidade são igualmente importantes.

Observação: Roscas trapezoidais métricas (perfil de 30°) são semelhantes em princípio às roscas Acme, mas seguem as normas ISO. São comuns na Europa e amplamente aplicadas em máquinas CNC e robótica.

3.2Rosca quadrada: a escolha de alta eficiência

Roscas quadradas apresentam flancos perpendiculares ao eixo do parafuso, formando um ângulo de 90°. A área de contato reduzida minimiza as perdas por atrito.

- Vantagens: Maior eficiência entre os tipos de rosca. Oferece maior capacidade de carga com o mesmo tamanho ou reduz a necessidade de motor para a mesma carga. Não gera pressão radial, tornando-a adequada para transferência de movimento de precisão.

- Limitações: Difícil de fabricar (requer corte em um único ponto), custo mais alto, resistência da raiz reduzida e capacidade de carga limitada.

- Aplicações: Macacos de parafuso, máquinas-ferramentas de precisão e morsas onde alta eficiência e precisão são necessárias, mas cargas axiais extremas não.

3.3Rosca de reforço: projetada para cargas pesadas unidirecionais

A rosca de reforço (perfil trapezoidal assimétrico) é otimizada para altas cargas axiais em uma direção. Seu flanco de suporte de carga tem um ângulo de 7°, enquanto o flanco oposto é mais inclinado, com 45°, garantindo forte resistência ao cisalhamento.

- Vantagens: Eficiência comparável à das roscas quadradas, quase o dobro da resistência das roscas quadradas, capaz de suportar forças unidirecionais extremas.

- Limitações: Baixo desempenho sob cargas reversas; inadequado para movimento bidirecional.

- Aplicações: Grandes prensas de parafuso, macacos de elevação de alta resistência, atuadores verticais e máquinas de moldagem por injeção onde é necessária transmissão de potência unidirecional.

3.4Rosca trapezoidal métrica (Tr): Padrão internacional

A rosca trapezoidal métrica compartilha o mesmo princípio de funcionamento das roscas Acme, mas apresenta um ângulo de flanco de 30° e está em conformidade com os padrões métricos ISO, o que a torna amplamente adotada em máquinas internacionais.

- Vantagens: Alto grau de padronização, compatibilidade com componentes globais e diretrizes de fabricação/testes bem definidas.

- Limitações: Capacidade de carga ligeiramente menor em comparação às roscas Acme, mas suficiente para a maioria das necessidades industriais.

- Aplicações: Máquinas CNC, robôs industriais, equipamentos de laboratório e sistemas de transmissão de energia de uso geral.

3.5Rosca de fuso de esferas: alta precisão, baixo atrito

Os fusos de esferas utilizam um perfil de rosca quase semicircular que permite que os elementos rolantes (esferas) circulem entre a porca e o eixo do fuso. Este projeto converte o atrito de deslizamento em atrito de rolamento, resultando em uma eficiência extremamente alta — frequentemente acima de 90%.

- Vantagens: Atrito muito baixo, longa vida útil, precisão excepcional e capacidade de posicionamento em nível micrométrico.

- Limitações: Processo de fabricação complexo, alto custo e requisitos rigorosos de lubrificação e vedação.

- Aplicações: Máquinas CNC, equipamentos semicondutores, robótica, sistemas aeroespaciais e outras aplicações que exigem precisão e repetibilidade.

4.0Vantagens e desvantagens dos fusos de avanço: equilíbrio entre custo, desempenho e aplicação

4.1Principais vantagens dos parafusos de avanço

- Custo-efetividade: Custos de fabricação mais baixos em comparação aos parafusos de esferas, tornando-os ideais para aplicações de carga leve a média e com orçamento limitado.

- Capacidade de autotravamento: Muitos tipos de parafusos de avanço (por exemplo, roscas trapezoidais e quadradas) são inerentemente autotravantes, mantendo a posição sem freios adicionais, o que é especialmente benéfico em sistemas verticais.

- Alta capacidade de carga: Dentro dos limites nominais, os fusos de avanço podem suportar cargas axiais significativas. As configurações com porca de bronze podem suportar várias toneladas.

- Baixa manutenção: Construção simples com apenas três peças principais (eixo, porca e roscas). Alguns modelos autolubrificantes não requerem lubrificação adicional ao longo de sua vida útil.

- Resiliência ambiental: A ausência de elementos rolantes os torna menos sensíveis à poeira ou detritos, adequados para ambientes agressivos.

- Operação silenciosa e suave: O contato da rosca deslizante gera vibração e ruído mínimos, tornando-os adequados para aplicações sensíveis a ruído, como dispositivos médicos ou automação residencial.

4.2Limitações dos parafusos de avanço

- Menor eficiência: O contato deslizante resulta em perdas por atrito, com eficiência tipicamente abaixo de 40% (projetos otimizados podem chegar a ~50%). Não é ideal para transmissão contínua de potência.

- Desgaste mais rápido: O contato deslizante contínuo acelera o desgaste da rosca. Porcas com rosca quadrada exigem substituição periódica, enquanto roscas trapezoidais podem usar porcas bipartidas para compensar o desgaste, mas ainda apresentam vida útil reduzida.

- Limitações de velocidade: Limitado pela velocidade crítica; excedê-la causa vibração excessiva no eixo. As velocidades operacionais geralmente são limitadas a 80% da velocidade crítica, restringindo a adequação para aplicações de alta velocidade.

- Ineficiência de torque: O alto atrito os torna inadequados para aplicações que exigem transmissão de torque muito alto.

5.0Perguntas frequentes sobre fusos de avanço: dobra, cravamento reverso e lubrificação

5.1Os fusos de avanço podem entortar? Como minimizar o risco

Os parafusos de avanço podem dobrar sob certas condições, influenciadas principalmente pelo comprimento e pelo uso da carga:

- Comprimento do parafuso: Parafusos mais longos são mais propensos a entortar devido à rigidez reduzida.

- Conformidade de carga: Usar o parafuso dentro de sua carga nominal e seguir as diretrizes do fabricante (como precisão de alinhamento e método de suporte) ajuda a evitar entortamentos.

- Recomendação de design: Calcule sempre as cargas de pico e contínuas exigidas pelo atuador para garantir que a classificação de carga do parafuso corresponda à aplicação, reduzindo o risco de entortamento desde o início.

5.2Os fusos de avanço podem ser acionados de volta? A eficiência como fator-chave

O retrocesso ocorre quando a carga faz o parafuso girar, levando a um movimento não intencional. Se isso acontece ou não, depende da eficiência do parafuso:

- Baixa eficiência (<40%): Na maioria dos casos, o retrocesso não ocorre em condições normais sem vibração externa. É por isso que muitos fusos de avanço são inerentemente autotravantes.

- Alta eficiência (>40%): Parafusos com roscas otimizadas ou aqueles em ambientes propensos a vibrações podem apresentar retrocesso. Nesses casos, recomenda-se um mecanismo adicional de frenagem ou travamento.

5.3Parafusos de avanço precisam de lubrificação? Instruções de manutenção

Os requisitos de lubrificação variam dependendo do projeto e do ambiente operacional:

Parafusos autolubrificantes: Alguns parafusos de avanço em atuadores elétricos são pré-lubrificados e não requerem lubrificação adicional durante toda sua vida útil, desde que sejam usados dentro das condições nominais.

Ambientes pesados ou agressivos: Para ambientes de alta carga, alta velocidade ou empoeirados/úmidos, a lubrificação periódica é necessária.

Evite usar graxa contaminada, que acelera o desgaste.

Considere usar lubrificantes de película seca ou reaplicar uma fina camada de graxa limpa após a manutenção.

Porcas de bronze: Embora sejam naturalmente autolubrificantes, as porcas de bronze ainda se beneficiam de graxa leve para garantir uma operação suave e prolongar a vida útil.

6.0Seleção de materiais para fusos de avanço: do aço carbono ao plástico

A escolha do material depende dos requisitos da aplicação, como carga, ambiente, precisão e custo. Abaixo estão os materiais comuns e suas características:

| Tipo de material | Características principais | Aplicações típicas |

| Aço carbono | Alta resistência, baixo custo, fácil usinagem, requer tratamento antiferrugem | Equipamentos industriais gerais (por exemplo, máquinas-ferramentas, macacos) em ambientes secos e não corrosivos |

| Aço inoxidável | Resistente à corrosão, à ferrugem, resistência ligeiramente menor que a do aço carbono | Ambiente úmido ou corrosivo, como processamento de alimentos ou dispositivos médicos |

| Liga de titânio | Alta resistência, leve, resistente à corrosão, caro | Equipamentos aeroespaciais e cirúrgicos que exigem equilíbrio entre resistência e peso e resistência à corrosão |

| Alumínio | Leve, fácil de usinar, menor resistência | Aplicações de carga leve, como pequenos sistemas de automação e eletrodomésticos |

| Bronze | Autolubrificante, resistente ao desgaste, alta capacidade de carga | Aplicações de carga média a pesada, como porcas de máquinas de precisão e atuadores |

| Cerâmica | Alta resistência, resistente ao calor, baixo atrito e muito caro | Condições extremas, como fornos de alta temperatura ou equipamentos semicondutores |

| Plástico | Leve, autolubrificante, silencioso, capacidade de carga limitada (≤150 kg) | Usos de carga leve e sensíveis a ruído, como impressoras, eletrodomésticos ou dispositivos médicos de assistência |

Observação: em alguns casos, os parafusos de avanço são aprimorados com revestimentos de superfície (por exemplo, à base de PTFE) para melhorar a durabilidade em ambientes adversos e reduzir os requisitos de lubrificação.

6.1Aplicações de fusos de avanço: da indústria ao movimento linear diário

Graças a vantagens como custo-benefício, capacidade de autotravamento e adaptabilidade a diversos ambientes, os fusos de avanço são amplamente utilizados em diversos campos. Sempre que for necessário um movimento linear suave e controlado, os fusos de avanço podem ser aplicados:

6.2Aplicações industriais:

- Máquinas-ferramentas: Posicionamento de mesas de trabalho e avanço de ferramentas em tornos, máquinas CNC e fresadoras.

- Automação e robótica: Acionamentos articulados em robôs industriais, empurrando materiais em linhas de produção automatizadas.

- Máquinas pesadas: Transmissão de força em prensas de parafuso e macacos; mecanismos de fixação em dispositivos de fixação e morsas.

- Fabricação de precisão: Posicionamento de alta precisão em impressoras 3D, máquinas de gravação e sistemas de prototipagem rápida.

6.3Aplicações para o consumidor e para o dia a dia:

- Equipamentos domésticos: Acionamentos lineares em mesas com altura ajustável, motores de cortinas e fechaduras inteligentes.

- Equipamentos de escritório: Alimentação de papel e posicionamento de lentes em impressoras e scanners.

- Transporte: Atuadores lineares para ajustes de assentos de carro e operação de teto solar.

6.4Aplicações médicas:

- Equipamentos de imagem médica: Posicionamento do paciente no leito em aparelhos de raio X, ressonância magnética e tomografia computadorizada.

- Cirurgia minimamente invasiva: Micromovimentos precisos em instrumentos cirúrgicos automatizados.

- Administração de medicamentos: Mecanismos de dosagem em dispositivos de medicação de precisão.

Observação: os parafusos de avanço podem ser fabricados com diâmetros de até 0,5 mm, ou até menores, para atender aos requisitos de miniaturização em áreas médicas e outras áreas especializadas.

7.0Fusos de avanço vs. fusos de esferas: escolhendo o componente de movimento linear correto

Tanto os fusos de avanço quanto os fusos de esferas convertem movimento rotativo em movimento linear, mas suas estruturas e desempenhos diferem significativamente. A seleção deve ser baseada nos requisitos da aplicação:

| Fator de comparação | Parafuso de avanço | Parafuso de esferas |

| Estrutura central | Contato deslizante direto entre parafuso e porca, sem elementos rolantes | A porca contém rolamentos de esferas circulantes, movimento transmitido por rolamento |

| Eficiência | Baixo (tipicamente ≤40%) | Alto (tipicamente 85–95%) |

| Precisão | Moderado (adequado para aplicações gerais) | Alto (posicionamento e repetibilidade superiores) |

| Autobloqueio | Geralmente autotravante (quando eficiência <40%) | Não autotravante (requer freio externo) |

| Custo | Baixo (estrutura simples, fácil de fabricar) | Alto (design complexo, requer usinagem de precisão) |

| Barulho | Baixo (contato deslizante, operação silenciosa) | Mais alto (bola rolando gera ruído) |

| Capacidade de carga | Carga média a pesada (porcas de bronze podem suportar várias toneladas) | Carga média a pesada (menor resistência ao impacto) |

| Desgaste e vida útil | Desgaste mais rápido, vida útil mais curta | Desgaste mais lento, vida útil previsível (padrão L10) |

| Aplicações típicas | Carga média/leve, baixa velocidade, orçamento acessível, movimento vertical | Aplicações de alta velocidade, alta precisão, serviço contínuo e eficiência crítica |

8.0Como selecionar o fuso de avanço correto? Parâmetros-chave e dicas de seleção

A escolha de um parafuso de avanço deve ser baseada nos requisitos da aplicação, com atenção especial aos seguintes parâmetros críticos para garantir que o desempenho corresponda às necessidades do sistema:

8.1Capacidade de carga: corresponde a cargas de pico e contínuas

- Pico de carga: A força instantânea durante aceleração ou desaceleração repentina (pode ser até 5 vezes a carga contínua).

- Carga Contínua: A carga média (valor RMS) que atua na porca ao longo do tempo, que determina diretamente a vida útil L10 do parafuso.

- Diretrizes de materiais: Porcas de plástico geralmente suportam ≤150 kg, enquanto porcas de bronze podem suportar várias toneladas. Sempre selecione com base nas condições reais de carga.

8.2Velocidade: operar dentro da faixa de velocidade crítica

A velocidade máxima de operação é limitada pela velocidade crítica do parafuso (exceder isso causa vibração excessiva do eixo e riscos à segurança).

Velocidade de trabalho recomendada ≤ 80% da velocidade crítica. Velocidades de operação mais baixas ajudam a reduzir o acúmulo de calor e eliminam a necessidade de ciclos de trabalho mais curtos.

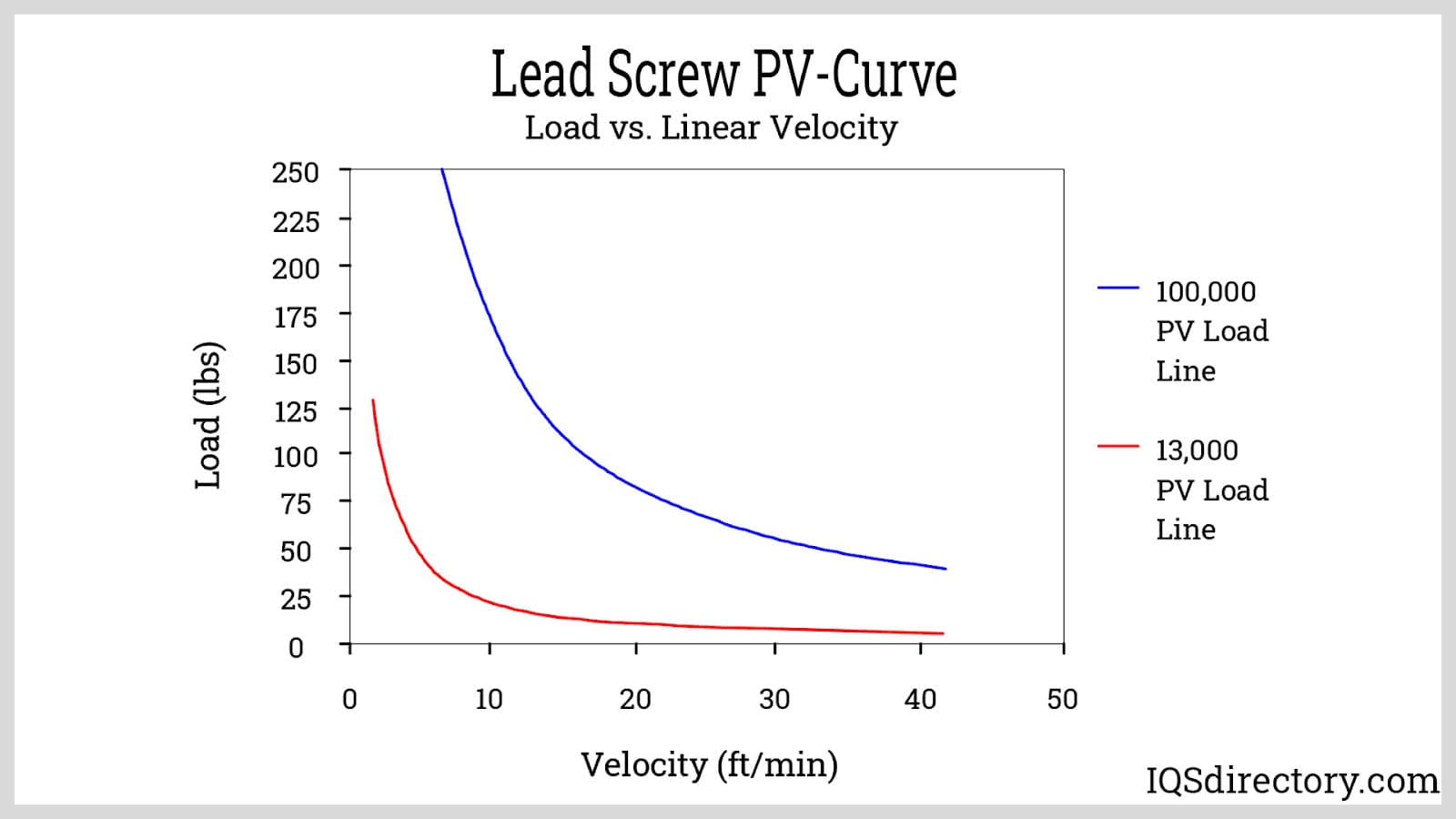

8.3Fator de Pressão-Velocidade (Valor PV): Previna Danos por Superaquecimento

O fator PV é o produto da pressão da superfície × velocidade de deslizamento na interface porca-parafuso e é crítico para conjuntos de parafusos de avanço de polímero.

Cargas maiores exigem velocidades reduzidas para evitar calor por atrito e danos permanentes.

Velocidades mais altas exigem cargas reduzidas para garantir que o valor PV real permaneça abaixo do limite PV do material, prolongando a vida útil.

8.4Compatibilidade ambiental: considere a classificação IP e os materiais

Para ambientes agressivos (poeira, umidade, corrosão), são recomendados parafusos de aço inoxidável ou parafusos revestidos de PTFE, com atenção à classificação IP (resistência à poeira e água).

Para ambientes limpos (médicos, eletrônicos), parafusos de plástico ou alumínio oferecem vantagens em redução de peso e operação silenciosa.

8.5Tipo de rosca: corresponde à eficiência e à direção da carga

- Roscas quadradas para aplicações de alta eficiência.

- Roscas de reforço para cargas pesadas unidirecionais.

- Roscas Acme (trapezoidais) para uso industrial geral.

9.0Conclusão

- Tecnologia estabelecida

Os parafusos de avanço são uma solução comprovada de movimento linear, com desempenho altamente influenciado por técnicas de fabricação, como laminação de roscas de precisão CNC e laminação de roscas de 3 matrizes. - Considerações sobre seleção

A escolha do parafuso certo exige avaliação de custo, requisitos de carga, exigências de precisão e condições ambientais. - Melhores Aplicações

- Ideal para: cargas médias a leves, movimento de baixa velocidade, posicionamento vertical e projetos com custo reduzido.

- Menos adequado para: aplicações de alta velocidade, alta precisão ou serviço contínuo, onde parafusos de esferas ou outros sistemas avançados podem ser mais adequados.

Referências

www.iqsdirectory.com/articles/ball-screw/lead-screws.html

www.progressiveautomations.com/blogs/how-to/lead-screw-questions-asked-answered

ractory.com/parafusos-de-chumbo/

kiwimotion.co.uk/technical-articles/ball-screws/ball-screw-vs-lead-screw/

blog.igus.ca/2021/06/03/o-que-e-um-fuso-de-avanca/