- 1.0Introdução à estampagem e matrizes de chapas metálicas

- 2.0Compreendendo a conformabilidade e a ductilidade em chapas metálicas

- 3.0Matrizes para Estamparia de Chapas Metálicas: Componentes e Funções

- 4.0Matrizes de corte e operações de corte

- 5.0Matrizes de conformação e suas principais operações

- 6.0Matrizes de estação única e de estação múltipla

- 7.0Importância da lubrificação de matrizes na estampagem

- 8.0Análise de Grade Circular (CGA): Otimizando a Qualidade de Peças Estampadas

- 9.0Usando Modelagem de Elementos Finitos (MEF) em Projeto de Matrizes

- 10.0FAQ: Estamparia e matrizes de chapas metálicas

A estampagem de chapas metálicas é um processo de fabricação em larga escala que molda e corta chapas metálicas em peças precisas usando matrizes especializadas e prensas potentes. Amplamente utilizada em indústrias como automotiva, aeroespacial e de eletrodomésticos, ela combina a conformabilidade do material com ferramentas de engenharia para produzir componentes complexos com eficiência.

1.0Introdução à estampagem e matrizes de chapas metálicas

A estampagem de chapas metálicas é um processo de fabricação de alto volume que utiliza prensas de estampagem e matrizes especializadas para moldar e cortar chapas metálicas em componentes acabados. A prensa fornece a força necessária para fechar o conjunto de matrizes, que então molda a peça.

Embora a estampagem de produção seja normalmente realizada usando materiais de chapa metálica que variam de 0,020” a 0,080” de espessura, o processo também pode ser aplicado a folhas muito finas (0,001”) e a chapas grossas de aproximadamente 1,000”.

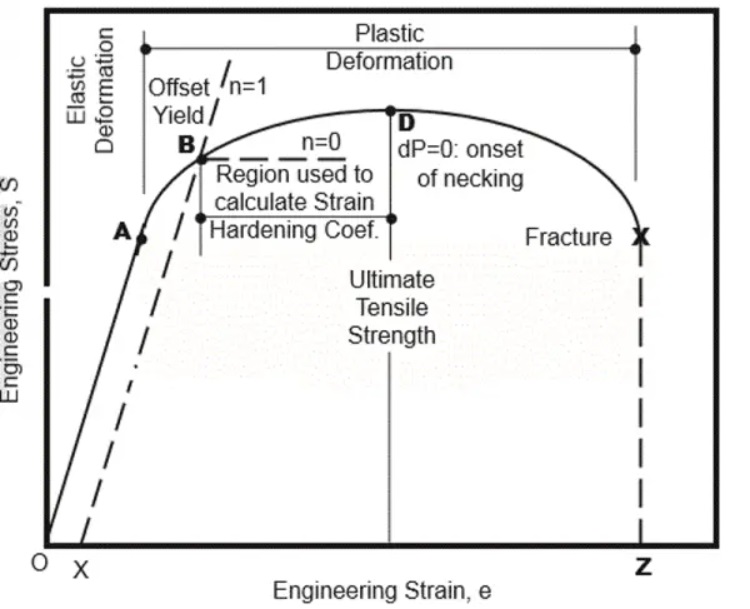

2.0Compreendendo a conformabilidade e a ductilidade em chapas metálicas

A conformabilidade é o principal atributo que determina o desempenho de uma chapa metálica na estampagem. Refere-se à capacidade do material de ser dobrado, esticado ou trefilado no formato desejado. Essas qualidades se enquadram no termo metalúrgico. ductilidade, que é a capacidade do material de se deformar e alongar sem fraturar. A geometria e a complexidade da peça influenciam diretamente o quanto o material precisa se deformar.

Além das propriedades do material, outros fatores também afetam a conformabilidade, tais como:

- O design do dado

- O tipo e as capacidades da prensa

- Velocidade do curso da pressão

- Métodos de lubrificação

- Mecanismos de alimentação de chapas metálicas

- Sistemas de monitoramento e controle

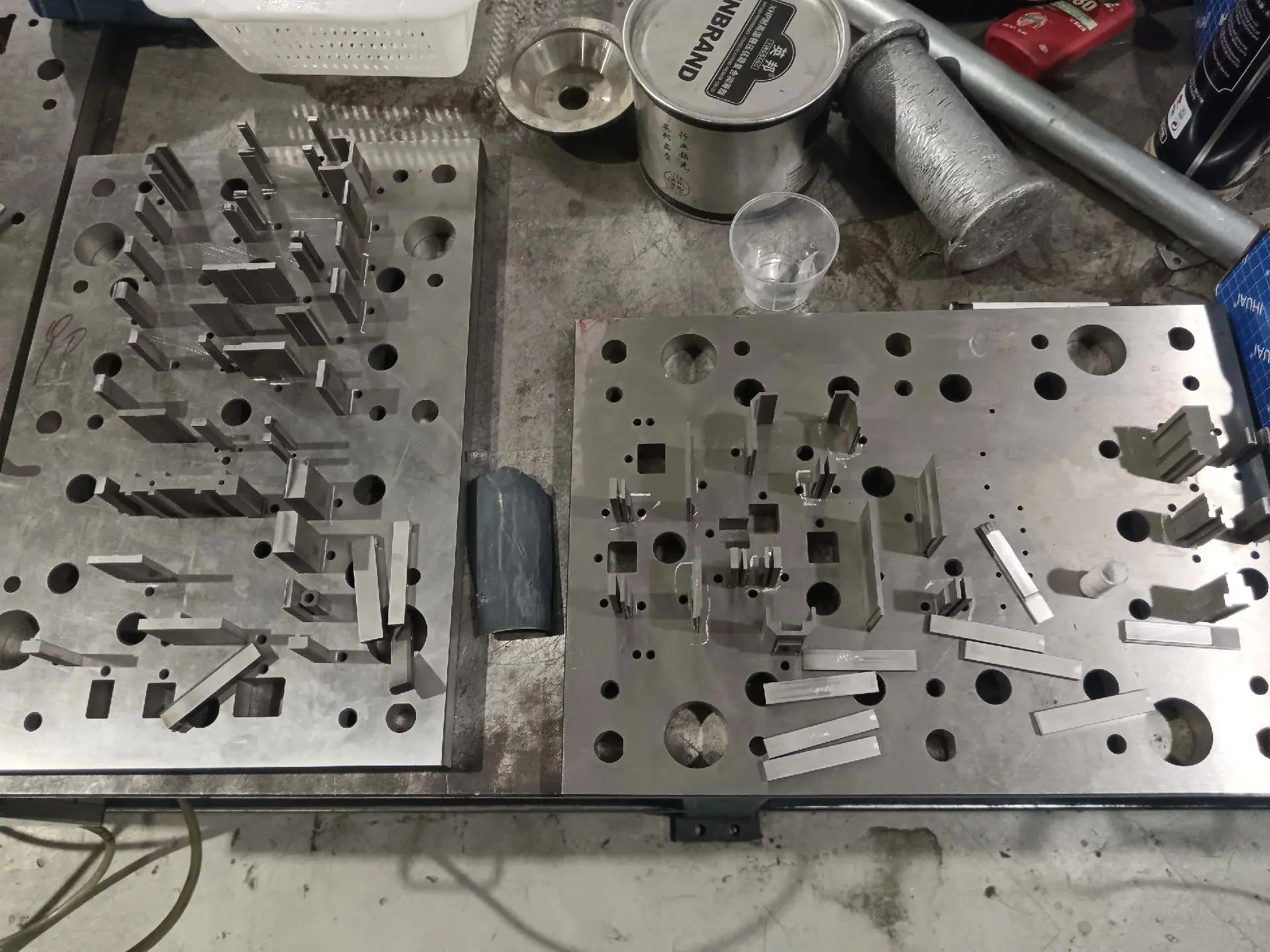

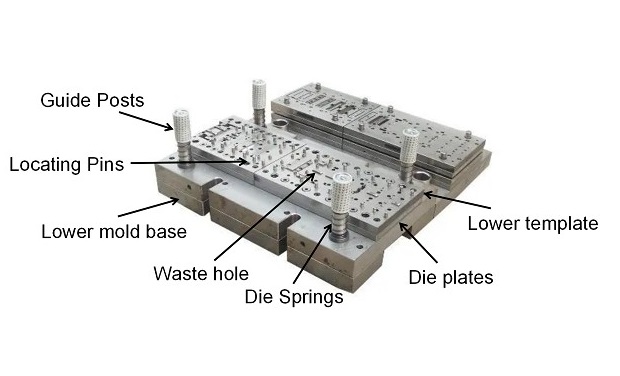

3.0Matrizes para Estamparia de Chapas Metálicas: Componentes e Funções

As matrizes são cuidadosamente projetadas para fornecer resultados consistentes e precisos em cada curso da prensa.

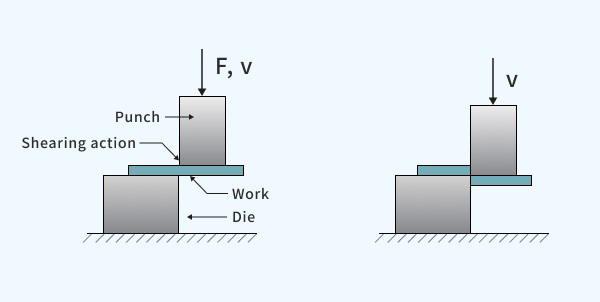

4.0Matrizes de corte e operações de corte

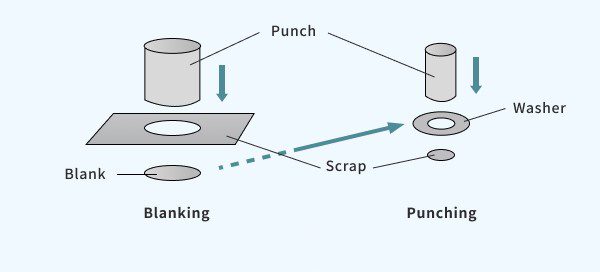

Matrizes de corte são usadas para cisalhar chapas metálicas nos formatos desejados. Elas realizam diversas operações específicas, como:

- Supressão:Corte de todo o perfil externo da peça da chapa

- Socos: Removendo lesmas para formar furos ou ranhuras

- Aparar: Corte de excesso de metal de peças moldadas

Nessas operações, a folga adequada entre o punção (macho) e a matriz (fêmea) é crucial. Essa folga se baseia na espessura e na têmpera do material. Em geral, materiais mais espessos ou mais duros exigem folgas maiores. Metais mais macios permitem uma penetração mais profunda do punção.

5.0Matrizes de conformação e suas principais operações

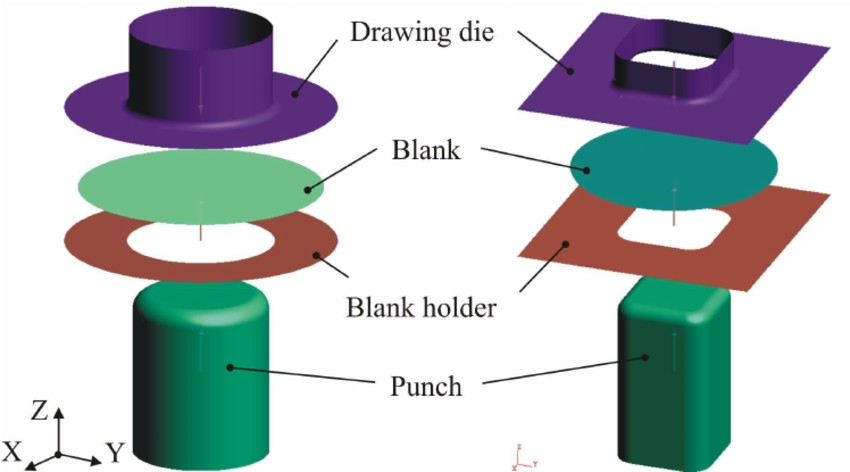

Conformação refere-se à moldagem do metal com base nos contornos da matriz, não por corte. As operações comuns de conformação incluem:

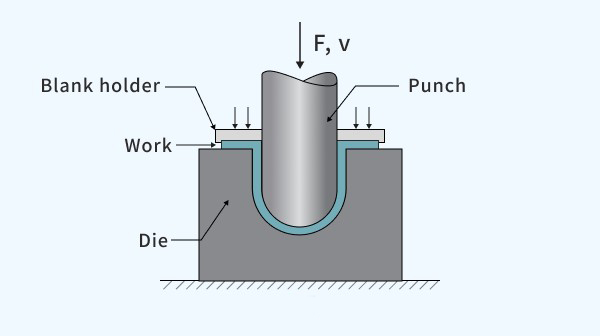

- Desenho: Inserir uma peça bruta na cavidade de uma matriz para criar formas profundas. Isso requer uma suporte em branco para controlar o fluxo do metal e evitar enrugamento ou fratura.

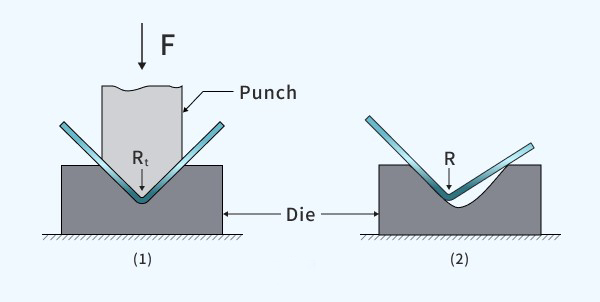

- Dobrando:Criação de ângulos ou curvas definidas para adicionar rigidez e forma

- Flangeamento:Formação de pequenas extensões angulares a partir das bordas para maior resistência ou fixação

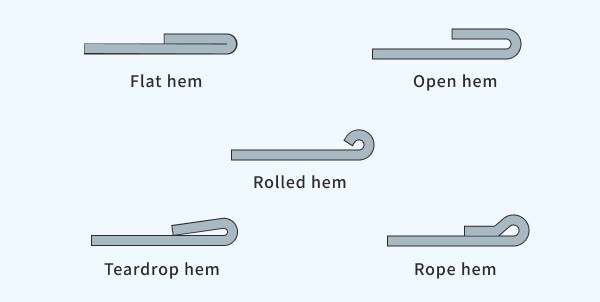

- Bainha: Dobrar um flange sobre si mesmo para criar uma borda lisa para encaixar as peças

Cada operação de conformação desempenha um papel na geometria geral, na resistência e na funcionalidade da peça final.

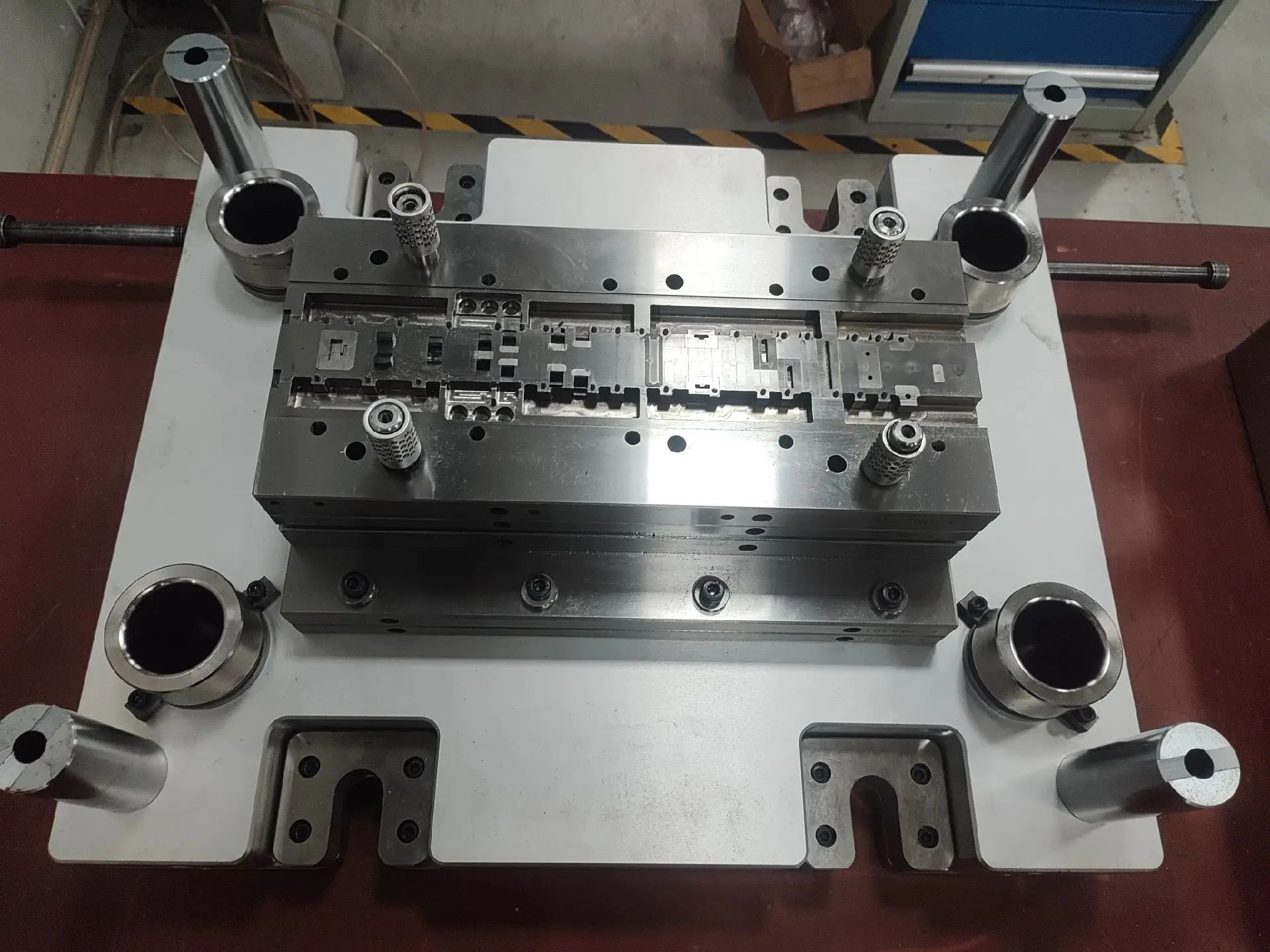

6.0Matrizes de estação única e de estação múltipla

As operações de estampagem podem ser realizadas utilizando diferentes tipos de matrizes:

- Matrizes de estação única:

- Matrizes compostas: Execute várias operações de corte, como corte e puncionamento, simultaneamente

- Matrizes combinadas: Combine corte e conformação em uma única matriz

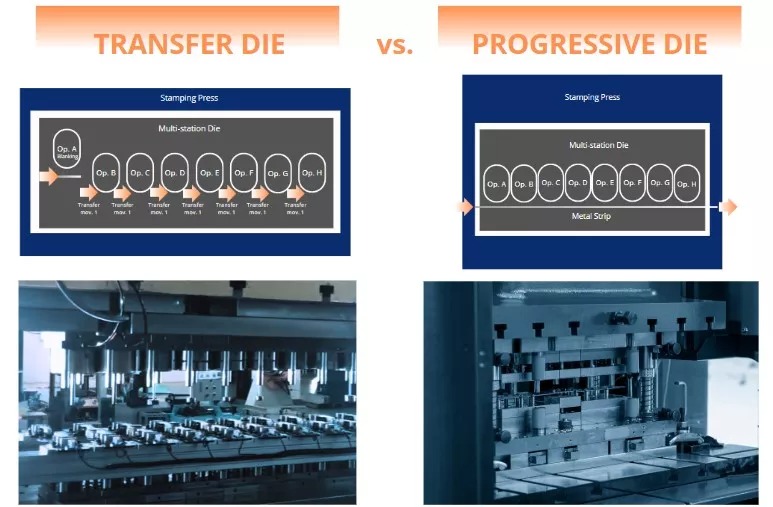

Múltiplas matrizes de estação:

- Matrizes progressivas: Utilize material alimentado por bobina, com cada estação executando uma etapa do processo de estampagem. As peças permanecem conectadas por meio de uma tira de suporte até serem totalmente formadas e separadas.

- Matrizes de transferência: Use blanks pré-cortados que são transferidos mecanicamente de estação para estação dentro do mesmo conjunto de matrizes

- Linhas de prensa tandem: Operações em larga escala onde cada prensa em uma série executa uma tarefa específica (por exemplo, desenho ou corte)

Essas diversas configurações de matriz permitem que peças complexas sejam produzidas com eficiência e alto rendimento.

7.0Importância da lubrificação de matrizes na estampagem

Durante a estampagem, o contato de alta pressão entre a ferramenta e o metal gera atrito significativo. A lubrificação reduz esse atrito, aumentando a vida útil da ferramenta, reduzindo a tonelagem necessária e aprimorando o acabamento superficial.

Os tipos comuns de lubrificantes incluem:

- Óleos minerais leves

- Compostos de trefilação de alta viscosidade

- Lubrificantes à base de óleo, solúveis em água ou sintéticos

Elas podem ser aplicadas por: - Escova ou rolo manual

- Sistemas de gotejamento

- Rolos de máquina automatizados

- Aplicação por pulverização ou inundação

A escolha do método de lubrificação e do fluido corretos é essencial para um processo de conformação consistente e bem-sucedido.

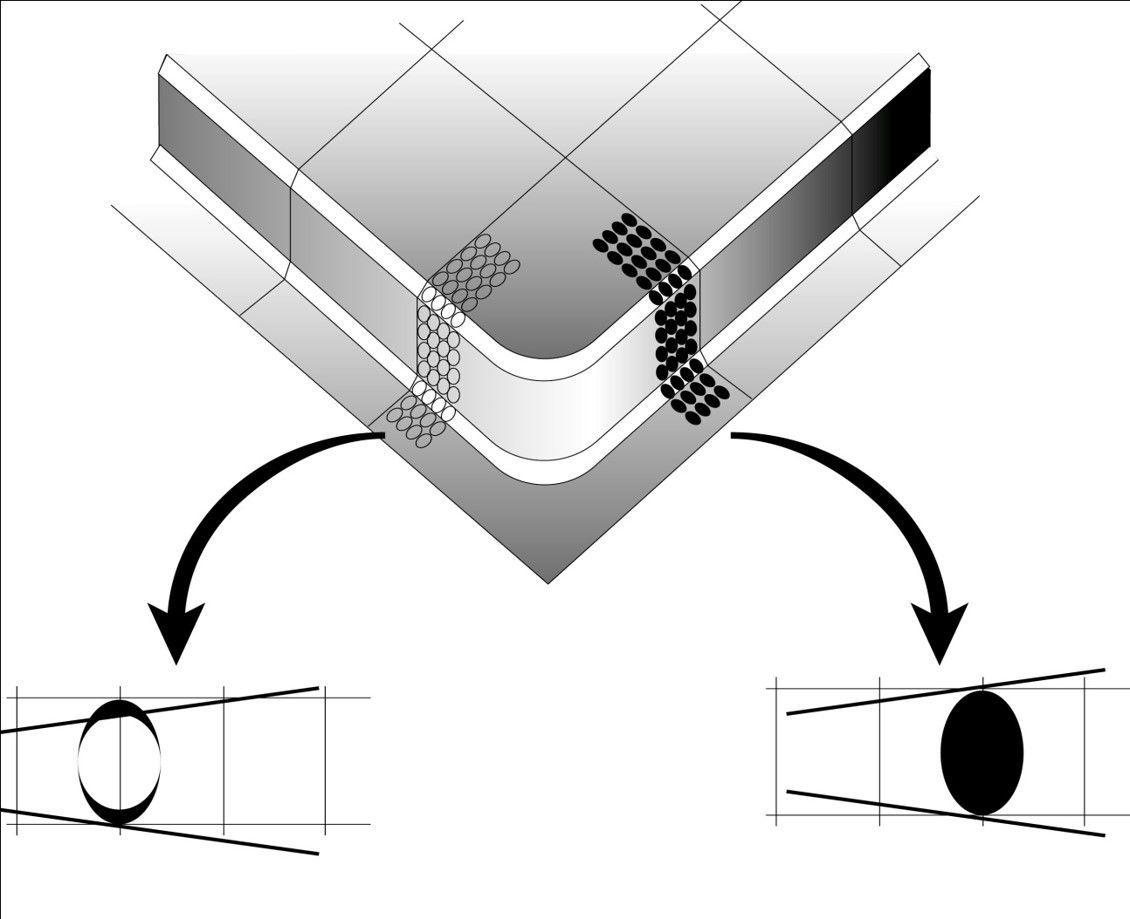

8.0Análise de Grade Circular (CGA): Otimizando a Qualidade de Peças Estampadas

Ao analisar a grade distorcida, os fabricantes de matrizes podem determinar onde as modificações são necessárias. O processo é repetido até que a peça final atenda aos requisitos de qualidade.

9.0Usando Modelagem de Elementos Finitos (MEF) em Projeto de Matrizes

Para reduzir o tempo gasto em tentativa e erro, os engenheiros usam cada vez mais ferramentas de simulação, como Modelagem de Elementos Finitos (MEF). O FEM permite a análise virtual de processos complexos de conformação, como estampagem profunda, prevendo o comportamento do material antes da construção das ferramentas físicas. Isso ajuda a:

- Minimize o retrabalho de ferramentas

- Otimize a forma e o tamanho do espaço em branco

- Garantir que as peças sejam fabricáveis antes da fabricação da matriz

O FEM, aliado ao CGA e ao trabalho artesanal especializado, resulta em fluxos de trabalho de estampagem mais eficientes e peças de maior qualidade.

10.0FAQ: Estamparia e matrizes de chapas metálicas

Q1: Qual é a diferença entre estampagem e puncionamento na estampagem de chapas metálicas?

A1: A estampagem corta o perímetro externo de uma peça da chapa, enquanto a punção remove uma rebarba para criar um furo ou abertura dentro da peça. Ambas são realizadas com matrizes de corte.

Q2: Qual a diferença entre matrizes progressivas e de transferência?

A2: Matrizes progressivas alimentam bobinas por meio de múltiplas estações de matrizes, com cada estação realizando uma operação diferente em uma tira contínua. Matrizes de transferência movem blanks individuais de uma estação para outra usando sistemas de transferência mecânica.

Q3: Por que a folga da matriz é tão importante nas operações de puncionamento?

A3: A folga adequada da matriz garante cortes limpos, previne rebarbas e reduz o desgaste da ferramenta. Ela deve ser ajustada com base na espessura da peça e nas propriedades do material.

Q4: O que causa enrugamento ou rasgo durante a estampagem profunda?

A4: Má conformabilidade, força de fixação inadequada ou projeto incorreto de punção/matriz podem levar a enrugamento, afinamento ou rasgo. Esses defeitos geralmente são identificados e corrigidos por meio de análise CGA ou FEM.

Q5: Que tipo de lubrificante deve ser usado na estampagem de metal?

A5: A escolha do lubrificante depende do tipo de operação e do material. Óleos leves são comuns para conformação leve, enquanto a trefilação pesada pode exigir compostos sintéticos de alta viscosidade. O método de aplicação também afeta a eficiência.

Q6: Um único dado pode executar múltiplas operações?

A6: Sim. Matrizes compostas e combinadas podem executar corte, puncionamento e conformação simultaneamente. Matrizes multiestações, como sistemas progressivos ou de transferência, sequenciam as operações por meio de estações separadas.

Q7: Como a modelagem por elementos finitos melhora o projeto de matrizes?

A7: O FEM simula o fluxo e a deformação do material antes da fabricação das ferramentas. Ele identifica potenciais zonas de falha, reduz o retrabalho e garante que as peças possam ser produzidas com precisão e eficiência.

Referências

https://www.tldmetal.com.tw/news_detail/21.htm