Introdução

A fabricação de chapas metálicas é essencial para uma ampla gama de processos de fabricação, desde a criação de brinquedos simples até componentes complexos de aeronaves. Apesar de seu amplo uso, entender como esse processo funciona é crucial. Este artigo fornece uma visão geral detalhada das técnicas e materiais envolvidos na fabricação de chapas metálicas.

1.0O que é fabricação de chapas metálicas?

A fabricação de chapas metálicas é o processo de moldar chapas metálicas planas em peças e produtos desejados por meio de operações como corte, dobra, curvatura e montagem.

Os materiais comuns utilizados incluem aço, alumínio, aço inoxidável, latão, cobre e zinco. A espessura da chapa metálica normalmente varia de 0,006 a 0,25 polegadas. Calibres mais grossos são adequados para aplicações pesadas, enquanto chapas mais finas são mais indicadas para aplicações que exigem maleabilidade.

O processo de fabricação começa com uma fase de projeto completa para definir especificações, seguida por diversas técnicas básicas. Essas técnicas podem ser agrupadas em quatro categorias principais:

- Corte

- Formando

- Juntando-se

- Acabamento

2.0Técnicas de corte de chapa metálica

Os processos de corte são usados para separar chapas metálicas em peças e formas. As técnicas de corte podem ser amplamente divididas em:

| Tipo | Métodos |

| Corte sem cisalhamento | Corte a laser, corte a plasma, corte a jato de água |

| Corte baseado em cisalhamento | Corte, corte, puncionamento, serragem |

2.1Corte a laser

O corte a laser é um processo térmico que funde metais localmente usando feixes de laser focalizados. O feixe é absorvido pelo material, vaporizando-o, enquanto um bico de corte injeta gás (geralmente nitrogênio ou oxigênio) para remover o material fundido e proteger a cabeça de corte.

O corte a laser é adequado para materiais como aço inoxidável, aço carbono e alguns metais não ferrosos. Materiais refletivos, como alumínio, podem exigir lasers de fibra. A capacidade típica de espessura varia de 20 mm a 40 mm.

Vantagens:

- Alta flexibilidade e precisão

- Eficiente em termos de tempo

- Aplicável a uma ampla gama de materiais

Desvantagens:

- Alto consumo de energia e gás

- Requer medidas de segurança significativas e investimento inicial

2.2Corte de Plasma

Este processo térmico utiliza gás ionizado (plasma) para derreter e cortar metal. O método só é eficaz em materiais eletricamente condutores e é frequentemente usado para chapas mais espessas (até 50 mm), onde o acabamento da superfície não é crítico.

Materiais adequados: Alumínio, aço inoxidável, cobre, latão

Vantagens:

- Corte de alta velocidade

- Capacidade de automação

- Adequado para metais de alta resistência com baixa entrada de calor

Desvantagens:

- Alto consumo de energia

- Ruído potencial durante o corte a seco

2.3Corte por jato de água

O corte por jato de água utiliza um jato de água de alta pressão — geralmente em torno de 60.000 psi — para cortar metais. Jatos de água pura são usados para materiais macios, enquanto jatos de água abrasivos cortam metais duros, como aço carbono e alumínio.

Vantagens:

- Nenhuma zona afetada pelo calor

- Excelente acabamento superficial sem rebarbas

- Pode cortar uma grande variedade de materiais

Desvantagens:

- Sistemas de alta pressão podem causar flexão

- Requer acessórios de suporte para evitar distorção

2.4Supressão

A estampagem utiliza um punção e uma matriz para remover uma peça da chapa metálica. A peça perfurada torna-se o componente final, enquanto a chapa restante é considerada sucata.

Vantagens:

- Alta precisão dimensional

- Produção de peças personalizadas com boa repetibilidade

Desvantagens:

- Mais lento que socar

- Maior custo de ferramentas

2.5Tosquia

A tesoura é usada para cortar linhas retas em chapas metálicas planas usando lâminas de alta pressão. É ideal para cortes de alto volume de metais macios que não exigem um acabamento limpo.

Vantagens:

- Rápido e econômico para grandes lotes

- Simples, eficaz para cortes retos

Desvantagens:

- Produz rebarbas e deformações

- Não é adequado para aplicações que exigem bordas limpas

2.6Serrar

A serragem utiliza lâminas denteadas para remover o material gradualmente. Serras de fita horizontais são usadas para dimensionar barras, enquanto serras verticais realizam cortes de contornos complexos.

Vantagens:

- Alta precisão de corte

- Baixo desperdício de material devido ao pequeno sulco

- Suporta uma variedade de materiais não ferrosos

Desvantagens:

- Menor estabilidade de contato durante o corte de chapa plana

- Inconsistências no acabamento da superfície

2.7Socos

A punção utiliza força de cisalhamento para criar furos na chapa metálica. Ao contrário da estampagem, a peça removida é considerada sucata e a chapa permanece como o componente final.

Vantagens:

- Furação de alta velocidade

- Cortes limpos e precisos

- Sem distorção térmica

Desvantagens:

A configuração requer alinhamento preciso da ferramenta e da matriz

9 métodos de puncionamento de chapas metálicas que todo fabricante deve conhecer

3.0Técnicas de conformação de chapas metálicas

A conformação envolve a remodelação do metal enquanto ele permanece no estado sólido. Esta seção descreve os principais processos de conformação utilizados na fabricação.

3.1Dobrando

A flexão deforma o metal usando a força aplicada por meio de freios de prensa ou máquinas de laminação. A flexão é ideal para metais dúcteis, mas não quebradiços, como:

- Aço macio

- Aço de mola

- Alumínio 5052

- Cobre

Materiais mais difíceis de dobrar incluem alumínio 6061, latão, bronze e titânio.

Técnicas comuns de flexão:

| Método | Descrição |

| Dobramento de rolos | Curva a folha em tubos, cones e formas ocas usando rolos |

| Dobra rotativa | Produz cantos ou ângulos agudos >90° |

| Dobra de limpeza | Utiliza um molde de limpeza para definir o raio interno |

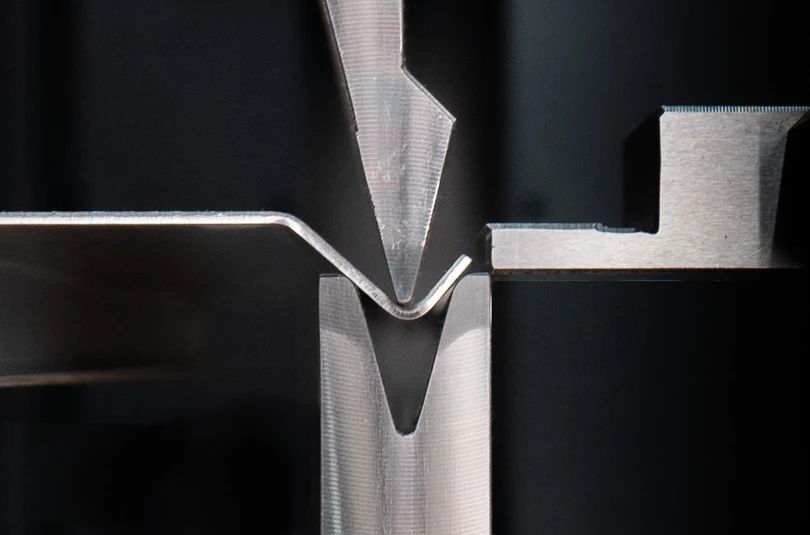

| Curvatura em V | O metal é dobrado sobre uma matriz em forma de V usando um punção |

| Curvatura em U | Semelhante à dobra em V, mas com uma matriz em forma de U para peças em forma de U |

Vantagens:

- Boas propriedades mecânicas nas peças finais

- Econômico para produção de baixo a médio volume

Desvantagens:

O retorno elástico pode afetar a precisão

3.2Bainha

A bainha dobra a chapa metálica sobre si mesma, normalmente em duas etapas:

- Dobrando em um molde em V

- Achatamento em uma matriz para produzir a bainha

Vantagens:

- Reforça as bordas

- Melhora a estética

- Alto controle dimensional

Desvantagens:

Risco de deformação do material

3.3Rolando

A laminação de chapas metálicas reduz a espessura por meio de rolos giratórios. Pode ser classificada como:

- Laminação a quente: Acima da temperatura de recristalização

- Laminação a frio:Em ou próximo da temperatura ambiente

Aplicações comuns: Tubos, tubos, estampados, discos, rodas

Vantagens:

- Alta velocidade, alta eficiência

- Espessura consistente

- Tolerâncias rigorosas alcançáveis

Desvantagens:

- Requer alto investimento inicial

- Mais adequado para produção em massa

Processos de laminação de chapas explicados: técnicas de três rolos, quatro rolos e modelagem cônica

3.4Estampagem

A estampagem utiliza matrizes e prensas para conformar chapas metálicas a frio. O processo pode envolver dobra, puncionamento, gofragem e flangeamento em uma única operação.

Materiais: Aço inoxidável, alumínio, latão, cobre

Vantagens:

- Baixo custo de mão de obra e ferramentas

- Automação fácil

- Alta repetibilidade

Desvantagens:

- É caro modificar as matrizes após o início da produção

Guia completo para matrizes e processos de estampagem de chapas metálicas

3.5Ondulação

A ondulação cria bordas circulares e ocas para maior segurança e resistência. Normalmente realizada em três etapas:

- Formação de curva inicial

- Rolando a curva

- Fechamento de cachos

Vantagens:

- Elimina arestas vivas

- Fortalece as bordas dos componentes

Desvantagens:

- Pode introduzir rebarbas ou deformações

3.6Fiação de metal

A fiação remodela discos de metal sobre um mandril usando rotação e um rolo de conformação.

Materiais: Aço inoxidável, alumínio, latão, cobre

Vantagens:

- Adequado para formas ocas e simétricas

- Flexível para lotes pequenos e grandes

Desvantagens:

- Limitado a designs concêntricos

- Restrições de tamanho e forma

O que é fiação de metais? Tipos de processos, máquinas e aplicações

4.0Técnicas de união de chapas metálicas

A união é fundamental para a montagem de componentes fabricados. Os principais métodos incluem soldagem e rebitagem.

4.1Soldagem

A soldagem funde duas chapas metálicas usando calor, pressão ou ambos. Material de enchimento pode ser adicionado para reforçar a junta.

Técnicas comuns de soldagem:

| Método | Características principais |

| Soldagem por eletrodo revestido (SMAW) | Utiliza eletrodo e arco, adequado para metais espessos |

| Soldagem MIG (GMAW) | Utiliza eletrodo de arame contínuo e proteção de gás, rápido e limpo |

| Soldagem TIG | Utiliza eletrodo de tungstênio e gás de proteção, ideal para metais não ferrosos |

Notas:

- A soldagem a arco é rápida, mas pode superaquecer metais finos

- MIG é ideal para automação, mas inadequado para ambientes externos

- O TIG oferece soldas limpas, mas requer mão de obra qualificada

4.2Rebitagem

A rebitagem é um método de união semipermanente e não térmico. Envolve a perfuração de furos e a formação de pontas de rebites para fixar as chapas.

Tipos:

| Tipo | Aplicativo |

| Rebitagem a quente | Para rebites de aço >10 mm de diâmetro (1000–1100°C) |

| Rebitagem a frio | Para metais leves ou não ferrosos, como alumínio ou cobre |

Vantagens:

- Econômico e fácil de inspecionar

- Adequado para metais leves

Desvantagens:

- Adiciona peso

- Enfraquece a estrutura devido a furos perfurados

- Cria ruído em conjuntos mecânicos

5.0Conclusão

A fabricação de chapas metálicas combina processos de corte, conformação, união e acabamento para produzir uma ampla gama de componentes industriais e comerciais. A escolha da técnica correta depende da geometria da peça, do tipo de material, do custo e do volume de produção. Com os avanços em máquinas e automação, a fabricação de chapas metálicas continua a evoluir, oferecendo maior precisão, velocidade e flexibilidade.

6.0Perguntas frequentes (FAQ) sobre fabricação de chapas metálicas

P1: Qual é a diferença entre corte a laser e corte a plasma?

R: O corte a laser utiliza luz focada para vaporizar o material, proporcionando alta precisão e bordas limpas, enquanto o corte a plasma utiliza gás ionizado para derreter metais condutores. O corte a laser é mais indicado para peças finas e complexas; o corte a plasma é mais indicado para metais mais espessos e de alta resistência.

P2: Quais materiais são mais comumente usados na fabricação de chapas metálicas?

R: Os materiais mais comuns incluem aço inoxidável, alumínio, aço carbono, cobre e latão. A escolha depende da resistência, resistência à corrosão, conformabilidade e aplicação.

Q3: Qual é a faixa de espessura típica para chapas metálicas?

R: A espessura da chapa metálica geralmente varia de 0,15 mm (0,006 polegadas) a 6,35 mm (0,25 polegadas). Materiais mais espessos são considerados chapas, enquanto chapas mais finas são chamadas de folhas metálicas.

Q4: Qual é a precisão da dobra CNC na conformação de chapas metálicas?

R: A dobra CNC proporciona alta repetibilidade e tolerâncias rigorosas, geralmente dentro de ±0,1 mm, dependendo do material e do equipamento.

Q5: Soldagem ou rebitagem é melhor para montagem de chapas metálicas?

R: A soldagem proporciona juntas mais resistentes e permanentes, ideais para a integridade estrutural. A rebitagem é mais indicada para projetos leves e modulares ou quando a distorção causada pelo calor deve ser evitada.