- 1.0O que é corte de metal e por que isso é importante na fabricação?

- 2.0Como usar serras para cortar metais: tipos de serras e lâminas explicados

- 3.0O que é conformação na usinagem? Como as máquinas de conformação criam superfícies planas

- 4.0O que é brochamento na manufatura? Como o brochamento produz formas internas complexas

- 5.0O que é furação, alargamento, mandrilamento e rosqueamento na usinagem?

- 6.0O que é retificação e outros processos de usinagem abrasiva?

- 7.0O que é torneamento na usinagem? Compreendendo as operações de torno e os métodos de fixação de peças

- 8.0O que é fresamento na usinagem? Tipos, dinâmica de corte e noções básicas sobre trajetória da ferramenta

- 9.0Fixação de trabalho para operações de fresamento: fixações, grampos e configurações

- 10.0Perguntas Frequentes (FAQ)

1.0O que é corte de metal e por que isso é importante na fabricação?

O corte de metal é um processo de usinagem que remove material de uma peça, principalmente por meio de deformação plástica e cisalhamento, formando pequenos cavacos. Esta é uma operação essencial na usinagem e é usada para moldar peças com dimensões precisas.

Métodos de cópia de chaves

Os processos de corte comuns incluem:

- Serrar

- Moldagem / Aplainamento

- Brochamento

- Perfuração

- Moagem

- Girando

- Moagem

Apesar das diferenças em ferramentas e máquinas, todos esses processos dependem do mesmo mecanismo fundamental: aplicação de forças de corte que induzem cisalhamento plástico para remover material, um mecanismo frequentemente simplificado usando a teoria de corte ortogonal.

No entanto, processos reais como fresamento ou retificação envolvem cortes oblíquos com mecânica mais complexa. Enquanto a teoria do corte ortogonal fornece insights básicos, processos reais como fresamento e retificação envolvem cortes oblíquos e mecânica mais complexa.

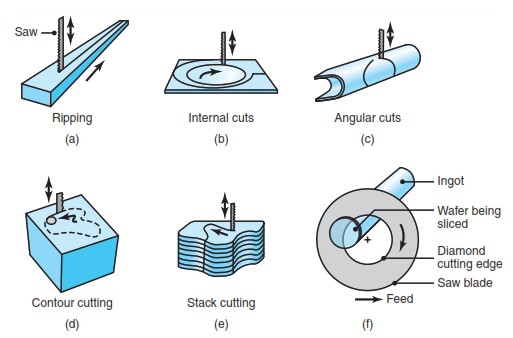

2.0Como usar serras para cortar metais: tipos de serras e lâminas explicados

O que é serragem em metalurgia?

Serrar é um processo de usinagem fundamental usado para cortar grandes matérias-primas em peças menores e mais fáceis de trabalhar. Esta operação é frequentemente realizada usando máquinas de serra de fita ou integrado em Sistemas de serra CNC para produção em grande escala. Normalmente, é a primeira etapa na fabricação de peças metálicas, fornecendo cortes brutos antes da usinagem de precisão.

Tipos de serras usadas no corte de metal

- Serra

- Usa um direto lâmina em um movimento recíproco.

- Geralmente operado manualmente ou com simples assistência elétrica.

- Ideal para cortar pequenas seções ou para uso em oficina.

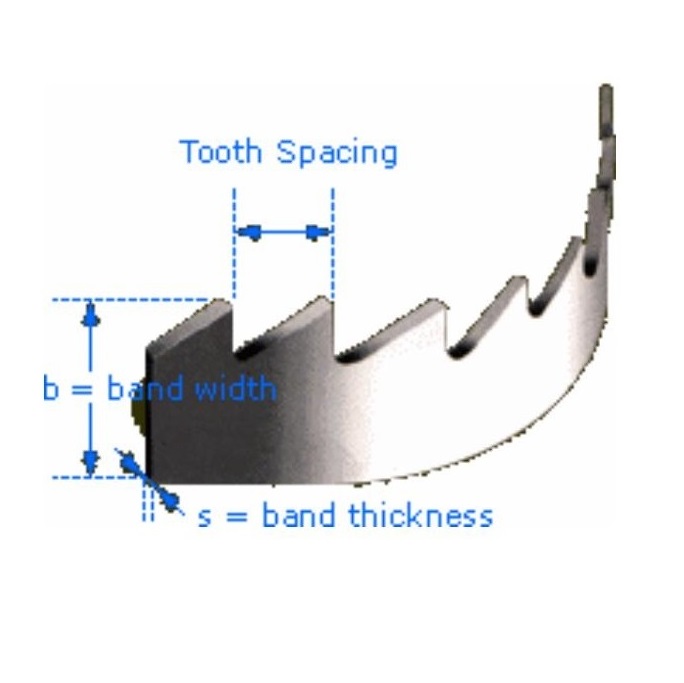

- Serra de fita

- Apresenta um lâmina em loop que se move continuamente em uma direção.

- Adequado para cortes contínuos e precisos em vários materiais.

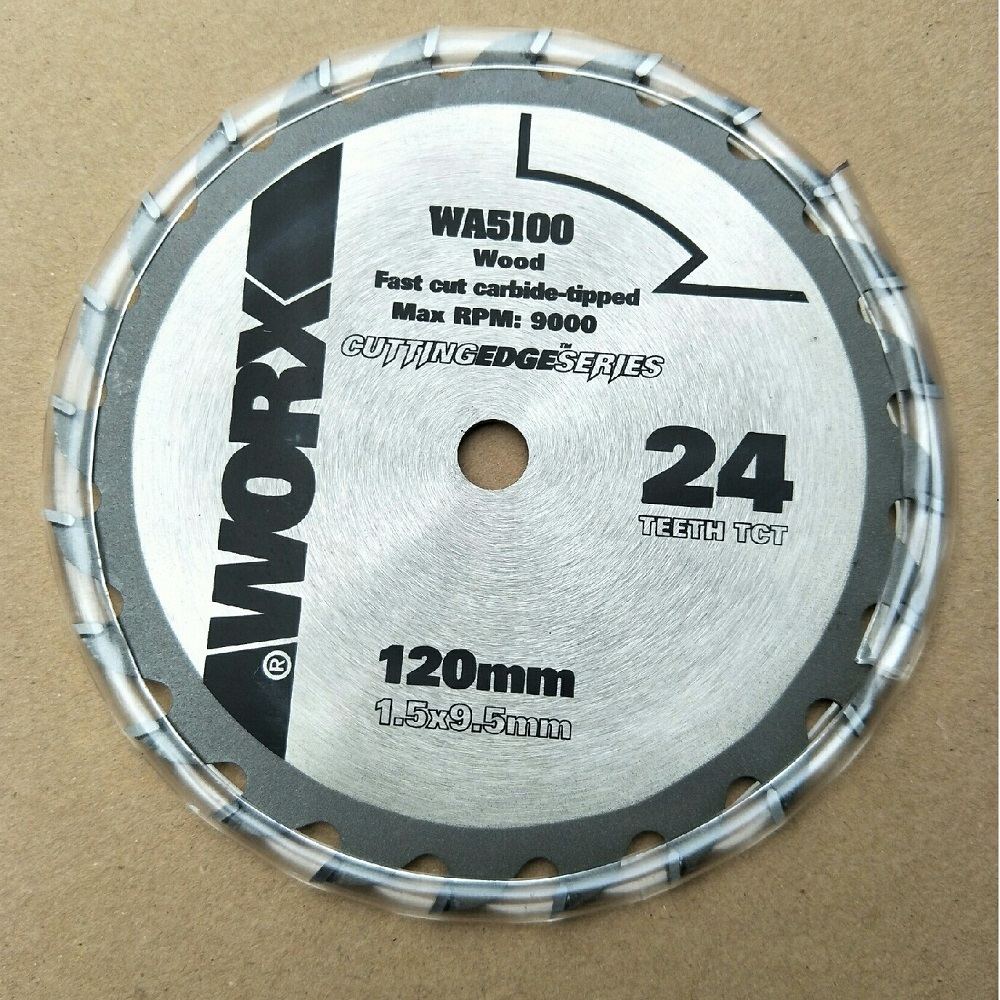

- Serra circular

- Equipado com um lâmina em forma de disco rotativo.

- Ofertas cortes rápidos e limpos, frequentemente usado em operações portáteis ou de alto volume.

Escolhendo a lâmina de serra certa para o material

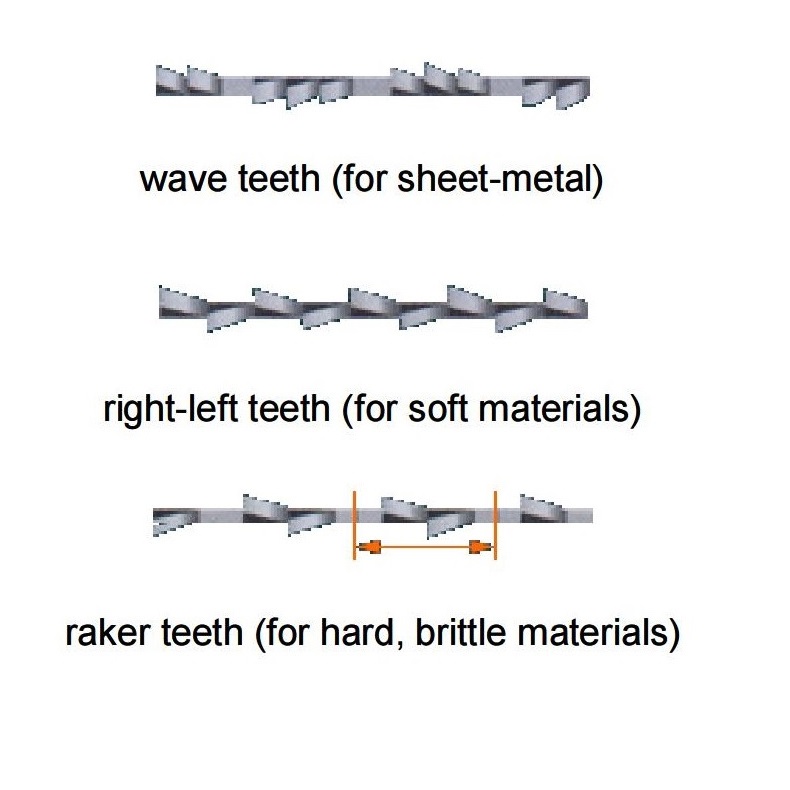

- Dentes de onda

- Melhor para chapas finas de metal

- Os dentes da lâmina são ondulados, o que reduz o calor e melhora a evacuação dos cavacos.

- Dentes Direito-Esquerdo (Dentes Ajustados)

- Usado para macio materiais como alumínio ou plástico.

- Os dentes alternam as direções para ampliar o corte e reduzir a aderência.

- Dentes de ancinho

- Comumente usado para materiais duros, como aço-liga, aço carbono ou ferro fundido.

- Os dentes são agrupados em padrões para cortes mais suaves e controle de cavacos.

Aplicações típicas de serragem

A serragem é normalmente usada para:

- Corte grosseiro dos materiais de estoque no comprimento necessário

- Preparar blanks para torneamento, fresamento ou furação

- Remova o excesso de material de peças fundidas ou forjadas

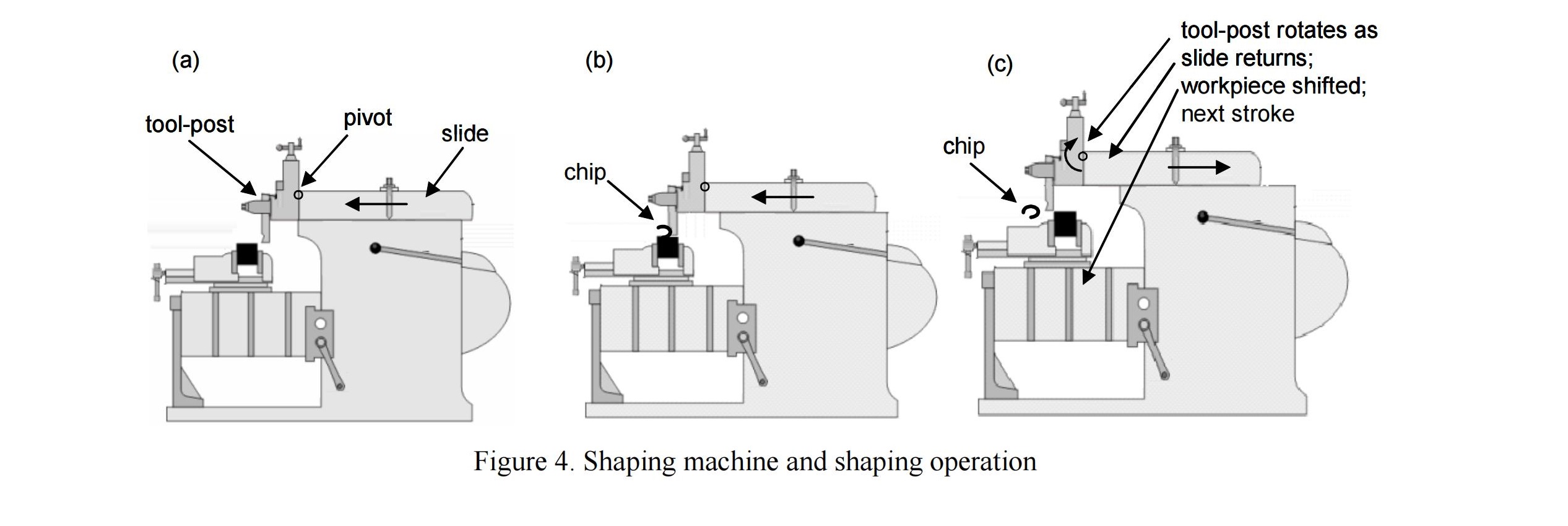

3.0O que é conformação na usinagem? Como as máquinas de conformação criam superfícies planas

O que é conformação na usinagem? Como ela cria superfícies planas

Moldagem é um processo de corte de metal que utiliza uma ferramenta de corte de ponta única, normalmente operado em máquinas de moldagem mecânicas ou hidráulicas, ou às vezes em tornos de conformação universais para trabalho de oficina de ferramentas. É usado principalmente para criar superfícies planas ou planas, especialmente em blocos retangulares de metal.

Essas superfícies planas geralmente servem como geometria base para outras operações de usinagem, como moagem ou perfuração.

Como funciona uma máquina de moldagem

- O ferramenta de corte é montado em uma carruagem e se move para frente e para trás ao longo de uma caminho horizontal reto.

- Somente o avançar AVC executa o corte; o curso de retorno é ocioso.

- O a peça de trabalho permanece estacionária, normalmente preso à mesa da máquina.

- Após cada passada, a mesa pode avançar ligeiramente a peça de trabalho para a próxima passagem.

Aplicações de conformação em metalurgia

- Produção de superfícies planas em blocos de aço, ferro fundido ou alumínio.

- Preparação de peças para usinagem posterior (por exemplo, fresamento ou retificação).

- Criação de rasgos, ranhuras ou ranhuras internas com ferramentas especiais.

- Adequado para produção de baixo a médio volume e trabalho de reparo.

Vantagens da modelagem

- Projeto e operação simples da máquina.

- Econômico para pequenos lotes de trabalho ou trabalho em sala de ferramentas.

- Pode produzir superfícies planas precisas com configuração adequada.

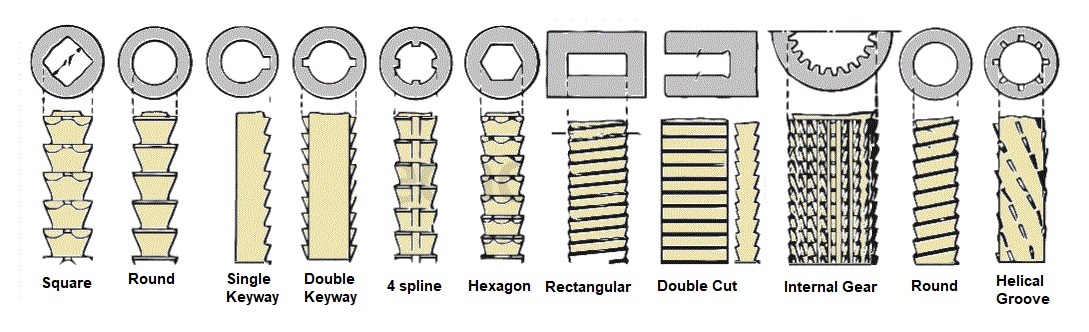

4.0O que é brochamento na manufatura? Como o brochamento produz formas internas complexas

Brochamento é um processo de usinagem de alta precisão e alta eficiência usado principalmente para produção em massa de peças com geometrias internas complexas, especialmente furos não circulares, splines ou rasgos.

Como funciona o Broaching

- UM ferramenta de brocha consiste em uma barra longa com uma série de dentes cortantes dispostos progressivamente ao longo de seu comprimento.

- Como o broche é puxado ou empurrado através da peça de trabalho, cada dente remove um pequeno chip de material.

- O dentes iniciais realizar cortes grosseiros, removendo a maior parte do material.

- O dentes finais fornecer cortes de acabamento, definindo a geometria final exata com alta precisão e qualidade de superfície.

- O formato dos últimos dentes corresponde à forma interna final desejada da peça.

Aplicações de Brochamento

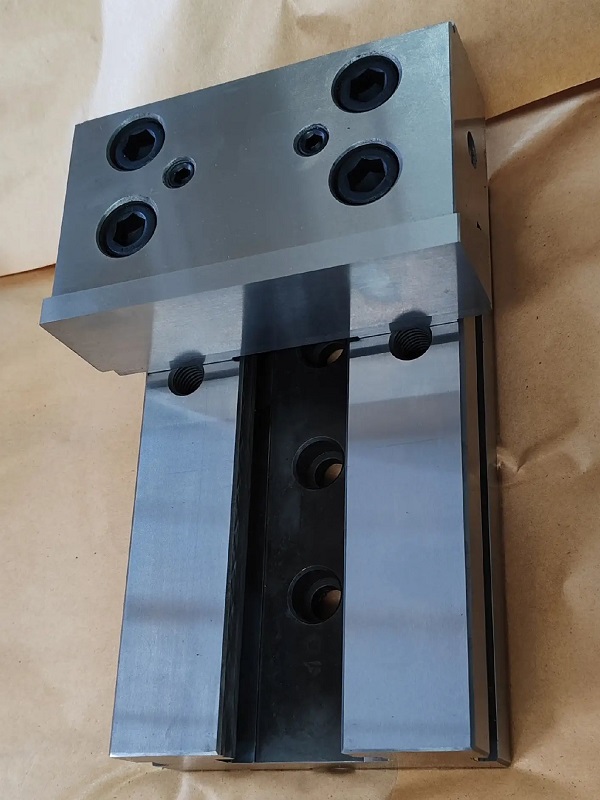

- Usinagem rasgos de chaveta, splines internas, furos não redondos, e slots

- Comum em indústrias como automotivo, aeroespacial, e ferramentas

- Adequado para produção de alto volume onde tolerâncias apertadas são necessárias

Vantagens da Brochagem

- Produz formas internas complexas em um passe único

- Ofertas excelente acabamento de superfície e precisão dimensional

- Alto repetibilidade e eficiência do tempo de ciclo para produção em massa

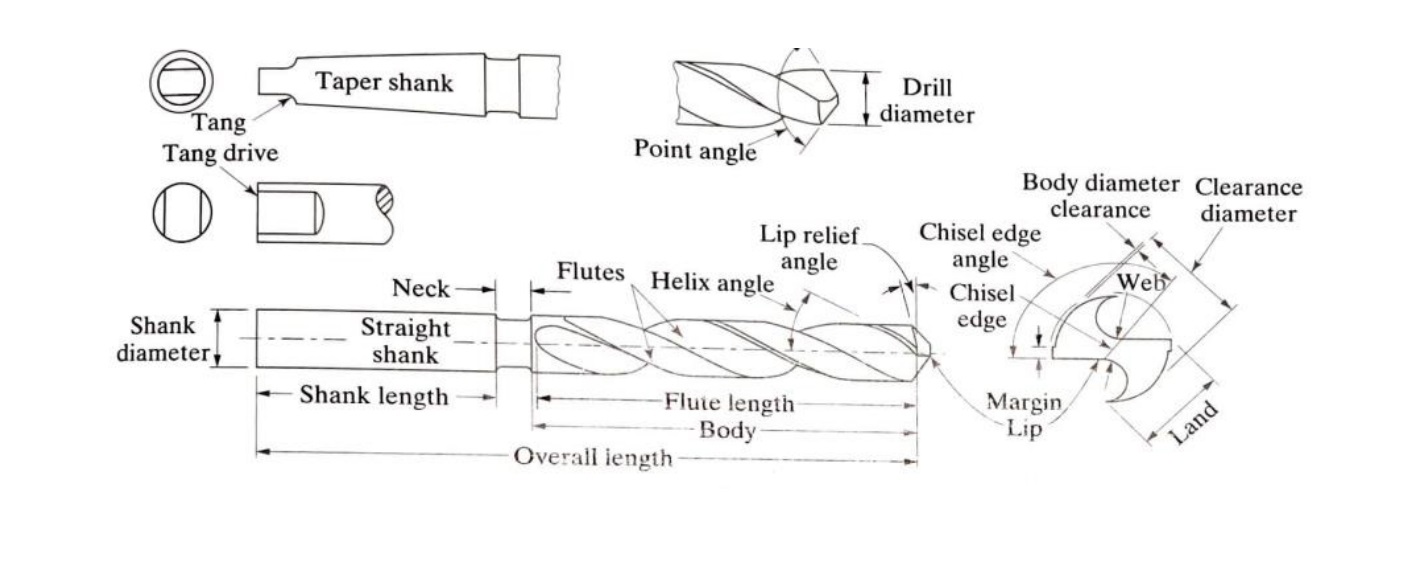

5.0O que é furação, alargamento, mandrilamento e rosqueamento na usinagem?

Visão geral dos processos de perfuração, alargamento, mandrilamento e rosqueamento

Esses quatro métodos de usinagem são usados para produzir furos de diferentes tipos. Eles são comumente realizados usando furadeiras de coluna, máquinas de perfuração radial, ou Centros de usinagem CNC, Dependendo dos requisitos de precisão, a perfuração produz furos redondos de vários tipos; o alargamento é usado para melhorar a tolerância dimensional de um furo perfurado; a mandrilização usa uma máquina especial que opera como um torno para cortar furos de alta precisão; e o rosqueamento cria roscas em furos perfurados.

Como funciona a perfuração: Geometria da broca helicoidal e processo de corte

A geometria da broca helicoidal comum (chamada broca) é complexa. Ela possui dentes de corte retos na parte inferior — esses dentes realizam a maior parte do corte do metal — e dentes de corte curvos ao longo de sua superfície cilíndrica. As ranhuras criadas pelos dentes helicoidais são chamadas de canais, úteis para empurrar cavacos para fora do furo durante a usinagem.

A velocidade na ponta da broca é zero, portanto, essa região da ferramenta não realiza cortes significativos. Portanto, é comum usinar um pequeno furo, chamado furo central, antes da perfuração. Os furos centrais são feitos por ferramentas especiais chamadas brocas centrais, que também ajudam a alinhar a broca com o centro do furo.

Fatos importantes sobre ferramentas e operações de perfuração

- Materiais comuns de brocas: Aço temperado (aço rápido, aço revestido com nitreto de titânio); para materiais mais duros, são utilizadas brocas com pastilhas de metal duro ou CBN.

- Seleção de ângulo de ponto: Brocas para cortar materiais mais macios têm ângulos de ponta menores, enquanto aquelas para materiais duros e quebradiços têm ângulos de ponta maiores.

- Perfuração de canhão para furos profundos: Quando a relação comprimento/diâmetro de um furo é grande, são necessários suportes de guia especiais e brocas longas. A perfuração canhão é usada para furos com diâmetros de alguns milímetros ou mais e relações comprimento/diâmetro de até 300, como canos de armas.

- Limitações para furos pequenos: A perfuração não é adequada para furos menores que 0,5 mm, pois as ferramentas podem quebrar e ficar presas.

- Precisão do tamanho do furo:Os furos perfurados geralmente são um pouco maiores que o diâmetro medido da broca devido à vibração, desalinhamento e outros fatores.

- Alargamento para tolerâncias apertadas: Para diâmetros de furo precisos, um furo ligeiramente menor é perfurado primeiro e, em seguida, alargado. O alargamento remove pouco material, mas proporciona excelente precisão dimensional.

- Brocas de pá para furos grandes e profundos:Usado para usinar furos profundos ou de grande diâmetro.

- Brocas de escareamento e rebaixamento:Eles têm vários diâmetros para fazer furos chanfrados ou escalonados para parafusos ou porcas; o diâmetro maior acomoda a cabeça do parafuso ou porca.

- Rosqueamento de roscas internas: Roscas internas são cortadas em furos perfurados usando ferramentas de rosqueamento.

Processo de alargamento: melhorando a tolerância dimensional

O alargamento é utilizado após a perfuração para melhorar a tolerância dimensional e o acabamento superficial. Possui baixa taxa de remoção de material e baixa profundidade de corte, mas proporciona excelente precisão.

Processo de Mandrilamento: Corte de Furos de Alta Precisão

A furação utiliza uma máquina especial que opera como um torno para ampliar e dar acabamento a furos com alta precisão. É adequada para aplicações que exigem tolerâncias rigorosas e superfícies lisas.

Processo de Rosqueamento: Criação de Roscas Internas

O rosqueamento cria roscas internas em furos perfurados. Uma ferramenta de rosqueamento é usada para roscas internas, enquanto as roscas externas em peças cilíndricas são cortadas usando uma matriz de rosqueamento.

6.0O que é retificação e outros processos de usinagem abrasiva?

Visão geral da retificação e usinagem abrasiva

A usinagem abrasiva utiliza ferramentas feitas de partículas minúsculas e duras de materiais cristalinos. As partículas abrasivas têm formas irregulares e arestas vivas, removendo quantidades muito pequenas de material em pontos de contato aleatórios. O uso de um grande número de partículas equilibra o efeito de corte em toda a superfície, produzindo excelente acabamento superficial e controle dimensional, mesmo para peças duras ou quebradiças.

A retificação também é amplamente utilizada para usinar materiais frágeis usando vários moedores, como retificadoras de superfície, moedores cilíndricos, ou Máquinas de retificação CNC, que não podem ser facilmente processados por métodos de corte convencionais devido a fraturas e rachaduras aleatórias.

Principais aplicações de retificação e usinagem abrasiva

1. Melhorando o acabamento superficial de peças feitas por outros processos

- Exemplo (a):Uma matriz de moldagem por injeção de aço é primeiramente usinada por fresamento; seu acabamento superficial é melhorado para melhor fluxo de plástico, seja por retificação manual com ferramentas de retificação moldadas ou por retificação elétrica.

- Exemplo (b):As superfícies internas dos cilindros do motor do carro são torneadas, depois retificadas, brunidas e lapidadas para obter um acabamento espelhado.

- Exemplo (c):A lixa é usada para alisar superfícies de madeira com cortes ásperos.

2. Melhorando a tolerância dimensional das peças

- Exemplo (a): Os rolamentos de esferas são forjados em formas redondas iniciais e depois retificados em matrizes de retificação especialmente formadas para atingir diâmetros extremamente precisos (≤15 μm).

- Exemplo (b):As facas são feitas de aço forjado, temperado e finalmente retificado para obter um fio de corte afiado.

3. Corte de materiais duros e quebradiços

Exemplo (a): Os chips de circuitos integrados semicondutores são feitos de silício. Uma longa haste de cristal de silício (8 cm, 15 cm ou 30 cm de diâmetro; até 200 cm de comprimento) é cortada em finas lâminas usando uma roda abrasiva de diamante.

4. Remoção de material indesejado dos processos de corte

Exemplo (a): Perfuração e fresamento frequentemente deixam pequenas lascas afiadas, chamadas rebarbas, ao longo das bordas da superfície. Discos de desbaste cônicos são usados para rebarbação.

Materiais Abrasivos Comuns

- Óxido de alumínio e carboneto de silício: Abrasivos comuns para aplicações gerais.

- Superabrasivos (CBN e pó de diamante): Usado para materiais mais duros e aplicações de alta precisão.

- Propriedades principais: Alta dureza e alta friabilidade. Friabilidade refere-se à fragilidade das partículas abrasivas, fazendo com que elas se quebrem e formem novas arestas vivas durante o uso.

Ferramentas abrasivas e materiais de colagem

Ferramentas abrasivas contêm grãos abrasivos unidos por resina, borracha endurecida, metal ou cerâmica. O material de ligação deve ser mais macio que o abrasivo para permitir a liberação dos grãos abrasivos desgastados, expondo continuamente as arestas de corte novas.

Tamanho do grão e acabamento da superfície:

Grãos grossos (pequeno tamanho de grão, por exemplo, 10) proporcionam altas taxas de remoção de material.

Grãos finos (grande número de tamanhos de grãos, por exemplo, 100) produzem melhores acabamentos superficiais.

Essa classificação de tamanho de grão é evidente em tipos de lixa.

Tipos de máquinas de retificação e operações

- Retificadoras de superfície: Produz superfícies planas. A peça de trabalho é fixada em uma mesa plana, geralmente por mandril magnético para peças de aço, e movimentada alternadamente ao longo do eixo X enquanto a roda de desbaste desce ao longo do eixo Z.

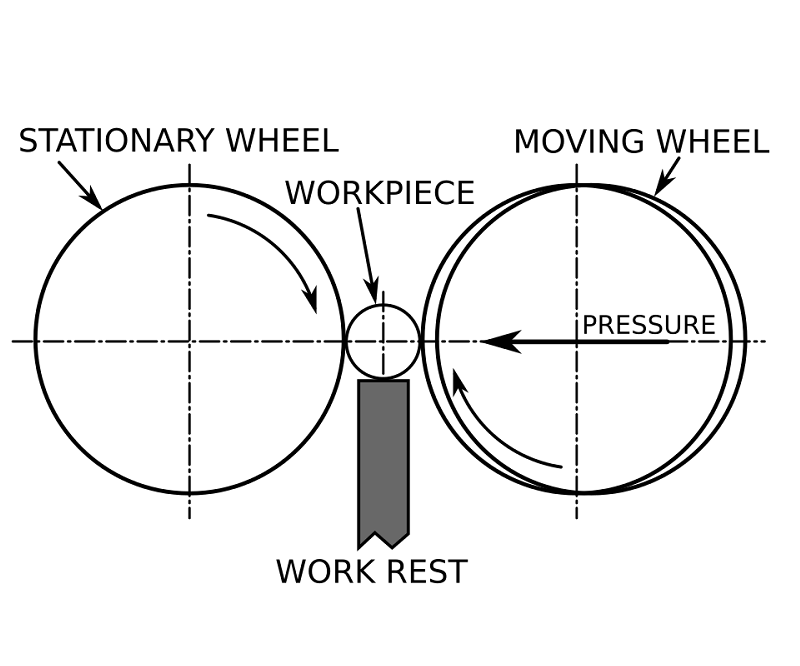

- Retificadoras Centerless: Utilizado para peças cilíndricas que exigem controle dimensional rigoroso. Os eixos desalinhados da roda reguladora e da roda de retificação movem a peça axialmente para um tempo de retificação controlado.

- Retificadoras cilíndricas: Utilizado para peças torneadas com formatos complexos (por exemplo, eixos escalonados). Rebolos com perfil especial se adaptam ao perfil da peça.

O que é brunimento na usinagem? Melhorando a cilindricidade de peças cilíndricas

O brunimento melhora a tolerância da forma, particularmente a cilindricidade, de superfícies cilíndricas. A ferramenta de brunimento consiste em uma barra metálica com pedras de amolar dispostas em um padrão circular, que roçam a superfície enquanto giram e se movem axialmente. As superfícies brunidas apresentam marcas de riscos helicoidais característicos.

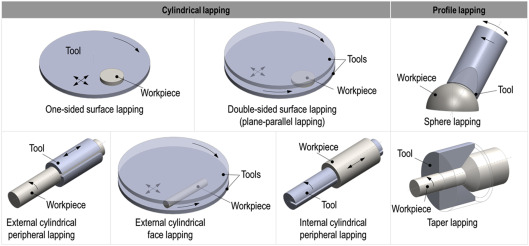

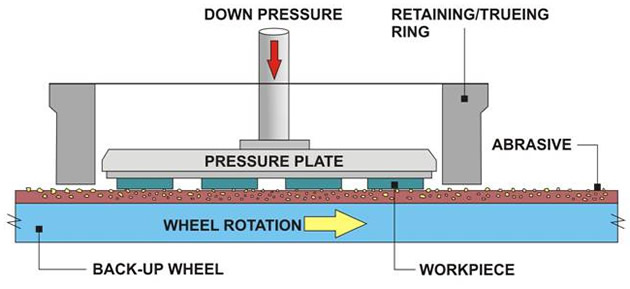

Processo de lapidação para acabamento de superfície ultrafina

A lapidação é um processo de acabamento que utiliza uma ferramenta de metal, couro ou tecido impregnada com partículas abrasivas muito finas. Para a preparação de pastilhas de silício, um disco metálico plano gira ligeiramente acima da peça com uma pasta contendo grãos abrasivos finos. O movimento da pasta produz acabamentos ultrafinos, alcançando tolerâncias dimensionais de ≥ 0,5 μm e acabamentos superficiais de até 0,1 μm.

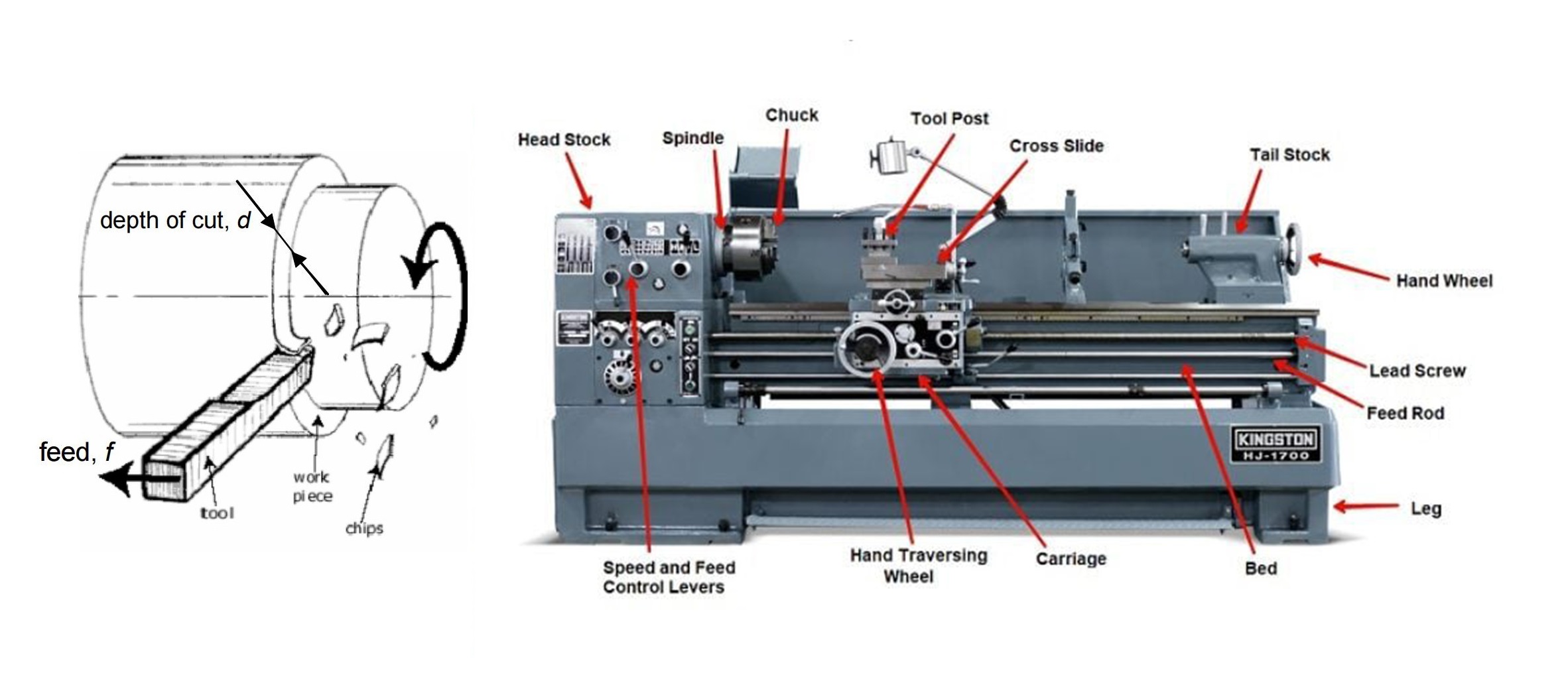

7.0O que é torneamento na usinagem? Compreendendo as operações de torno e os métodos de fixação de peças

Visão geral do processo de torneamento

Torneamento é um processo de usinagem em que a peça gira contra uma ferramenta de corte estacionária montada em um torno, removendo material para formar formas rotacionais. A peça é girada enquanto uma ferramenta de corte é alimentada contra ela. Normalmente, a matéria-prima é cilíndrica e as peças usinadas são rotacionalmente simétricas, o que significa que todas as superfícies cortadas no torno são superfícies de revolução.

Existem duas maneiras comuns de usar um torno:

- Perfuração com cabeçote móvel: Uma broca montada no cabeçote móvel avança na face final da peça rotativa para cortar furos. A peça cilíndrica é fixada em um mandril, girada em alta velocidade, e a roda do cabeçote móvel avança a ferramenta na peça.

- Torneamento com uma ferramenta de corte de ponto único: Uma ferramenta de ponta única presa no porta-ferramentas corta a peça rotativa. O porta-ferramentas se move ao longo do carro usando a roda do carro, enquanto a roda transversal move a ferramenta para mais perto ou mais longe do eixo de rotação, controlando a profundidade de corte e a taxa de avanço.

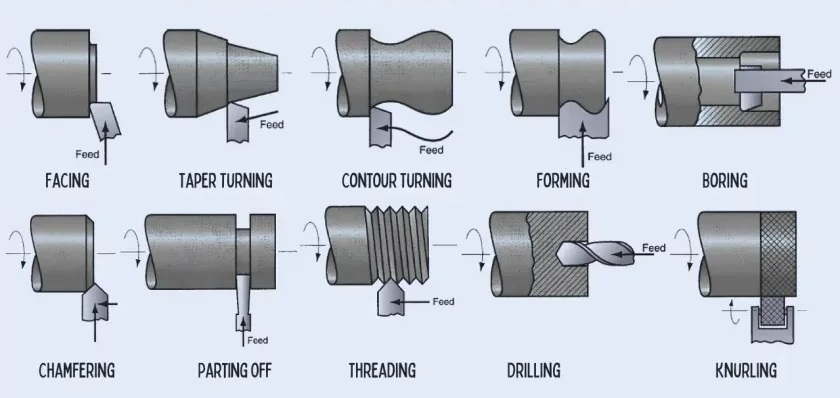

Operações típicas de corte de torno

O torneamento pode produzir uma variedade de formas revolvidas cortando diferentes superfícies:

- Superfícies cilíndricas externas: Torneamento, corte cônico, corte de ranhuras, corte, corte de roscas, serrilhamento

- Faces planas finais: Faceamento, corte de ranhuras frontais, perfuração

- Superfícies Cilíndricas Internas: Perfuração, corte de ranhura interna (acessado através de uma face plana livre)

Somente a perfuração requer que a ferramenta seja alimentada movendo o cabeçote móvel ao longo do carro. Em outras operações, a barra é fixada em um fuso, com a face oposta livre. Para peças longas, o cabeçote móvel pode fornecer suporte extra usando um ponto morto.

Planejamento de sequências de usinagem em um torno

Quando múltiplas operações são realizadas em uma peça de trabalho, a sequência deve ser cuidadosamente planejada para minimizar a necessidade de refixação. Por exemplo, se ambas as extremidades planas precisarem ser faceadas, são necessárias pelo menos duas configurações com um mandril.

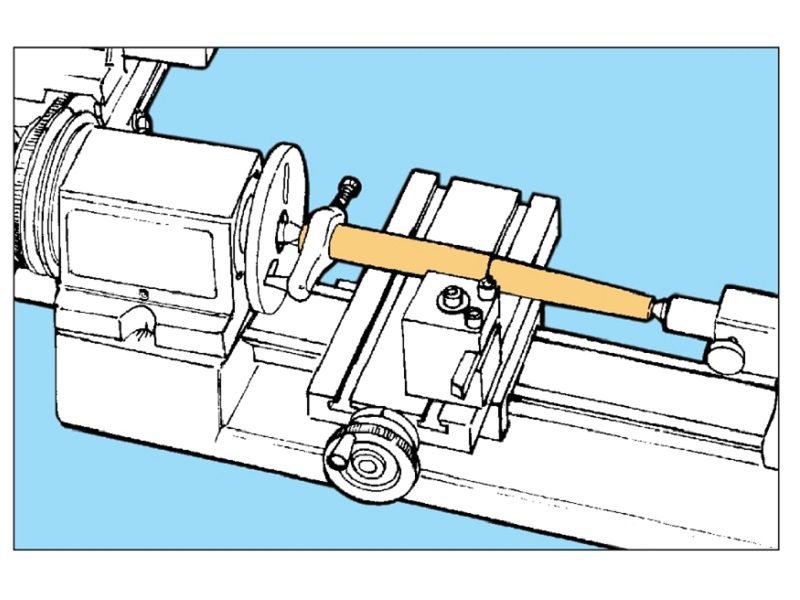

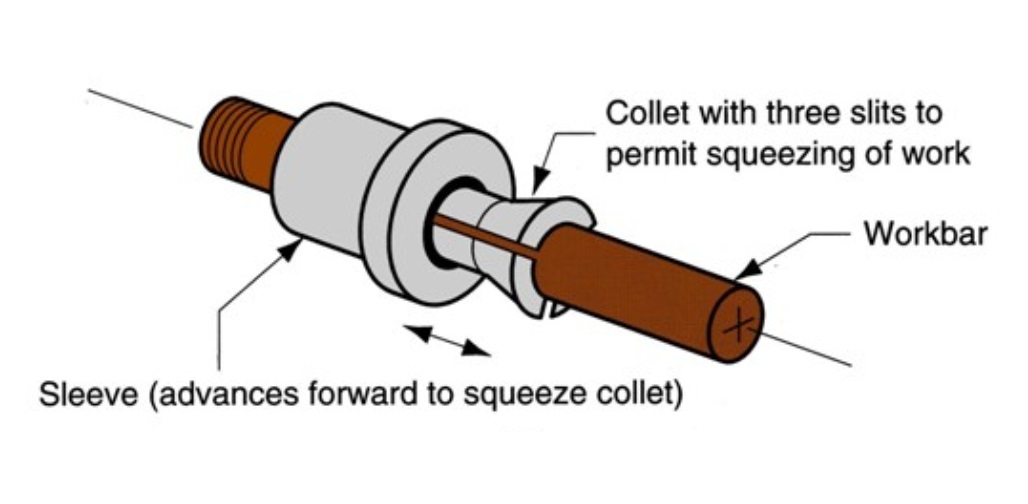

Métodos comuns de fixação de peças em tornos

O estoque é normalmente mantido no lado do fuso usando um dos seguintes:

- Pinças: Comum em tornos de alimentação automática. Uma barra longa é usinada e cortada progressivamente; a pinça libera e prende a barra novamente para a próxima peça.

- Mandris de 3 mandíbulas: As três mandíbulas se movem simultaneamente, mantendo o eixo da barra alinhado com o fuso. Três posições são possíveis:

- Agarrando a superfície cilíndrica externa (método padrão).

- Agarrar superfícies cilíndricas internas (por exemplo, tubos) por dentro, usando força para fora.

- Segurando barras maiores invertendo as garras para segurar diferentes níveis de degraus.

- Mandris de 4 mandíbulas: Permite a usinagem de peças rotacionais cujo eixo é deslocado, mas paralelo ao eixo da peça, pois pares de mandíbulas opostas se movem independentemente.

- Suporte de ponto morto e ponto vivo: Peças longas podem ser mantidas entre um centro ativo no fuso e um centro morto no cabeçote móvel para estabilidade.

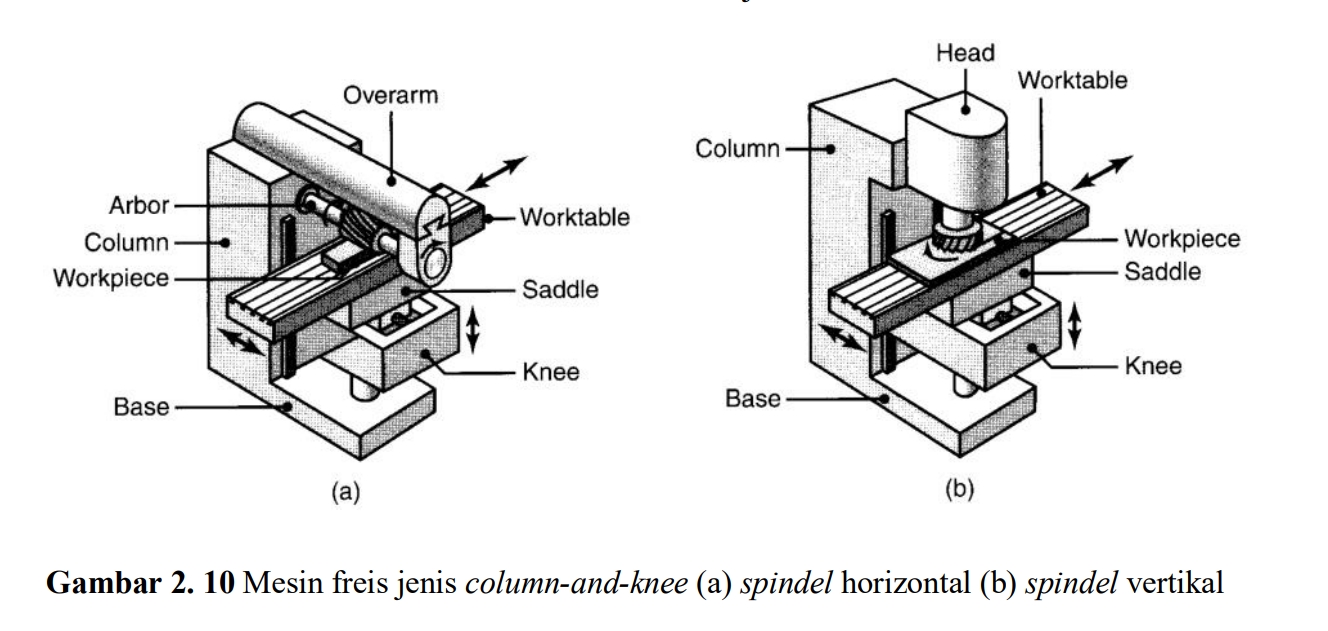

8.0O que é fresamento na usinagem? Tipos, dinâmica de corte e noções básicas sobre trajetória da ferramenta

Visão geral do processo de fresagem

A fresagem é um dos processos de usinagem mais versáteis, capaz de produzir uma ampla variedade de formas. Uma grande porcentagem dos moldes e matrizes utilizados na fabricação são produzidos por fresagem.

As operações de fresamento mais comuns são:

- Fresagem de lajes

- Fresamento de face

- Fresamento de topo

Essas operações se distinguem principalmente pelas diferentes ferramentas de corte utilizadas.

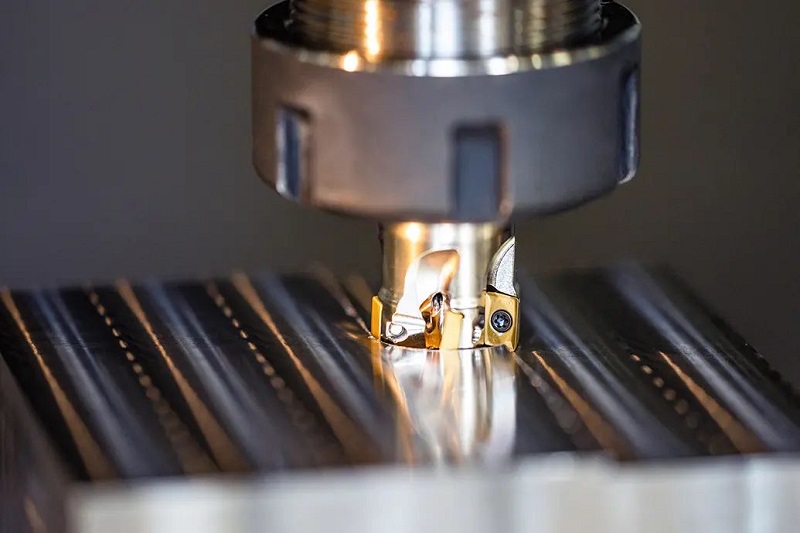

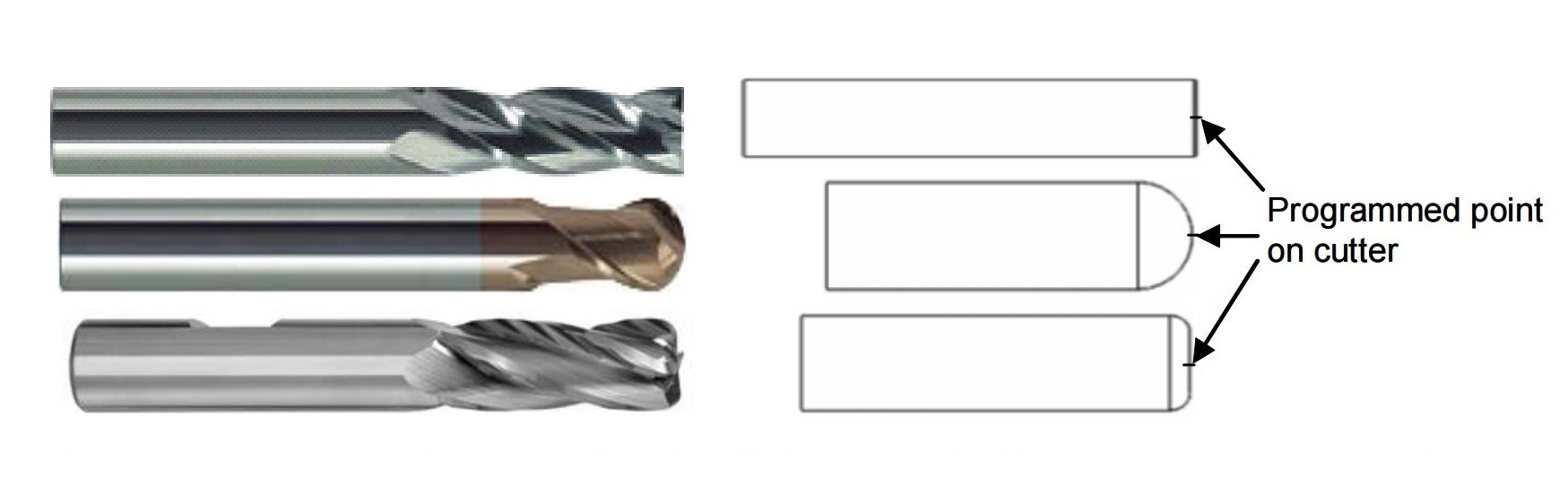

Operações de fresamento de topo e tipos de ferramentas

O fresamento de topo usa ferramentas especializadas para produzir geometrias complexas, incluindo superfícies curvas e ranhuras.

- Fresa de topo plano: Usado para cortar superfícies planas ou ligeiramente curvas.

- Fresa de topo esférico: Proporciona acabamento superficial liso, comumente utilizado em moldes.

- Fresa de topo conformada (fresa de ranhura em T): Projetado para cortar ranhuras em T e outros perfis específicos.

Como funciona o fresamento: trajetória da fresa e movimento da ferramenta

A maioria das fresas possui múltiplos dentes (de 2 a ~20 canais), cada um formando uma hélice ao redor do corpo cilíndrico da ferramenta. A orientação da aresta de corte determina a direção de rotação da ferramenta e o movimento do fuso.

Movimento da peça de trabalho e do cortador: A peça de trabalho é fixada na mesa da máquina, que se move ao longo dos eixos X, Y e Z — geralmente simultaneamente — para criar o “caminho do cortador” programado. Embora a peça se mova enquanto o cortador permanece fixo no espaço, esse movimento é convencionalmente chamado de movimento do cortador.

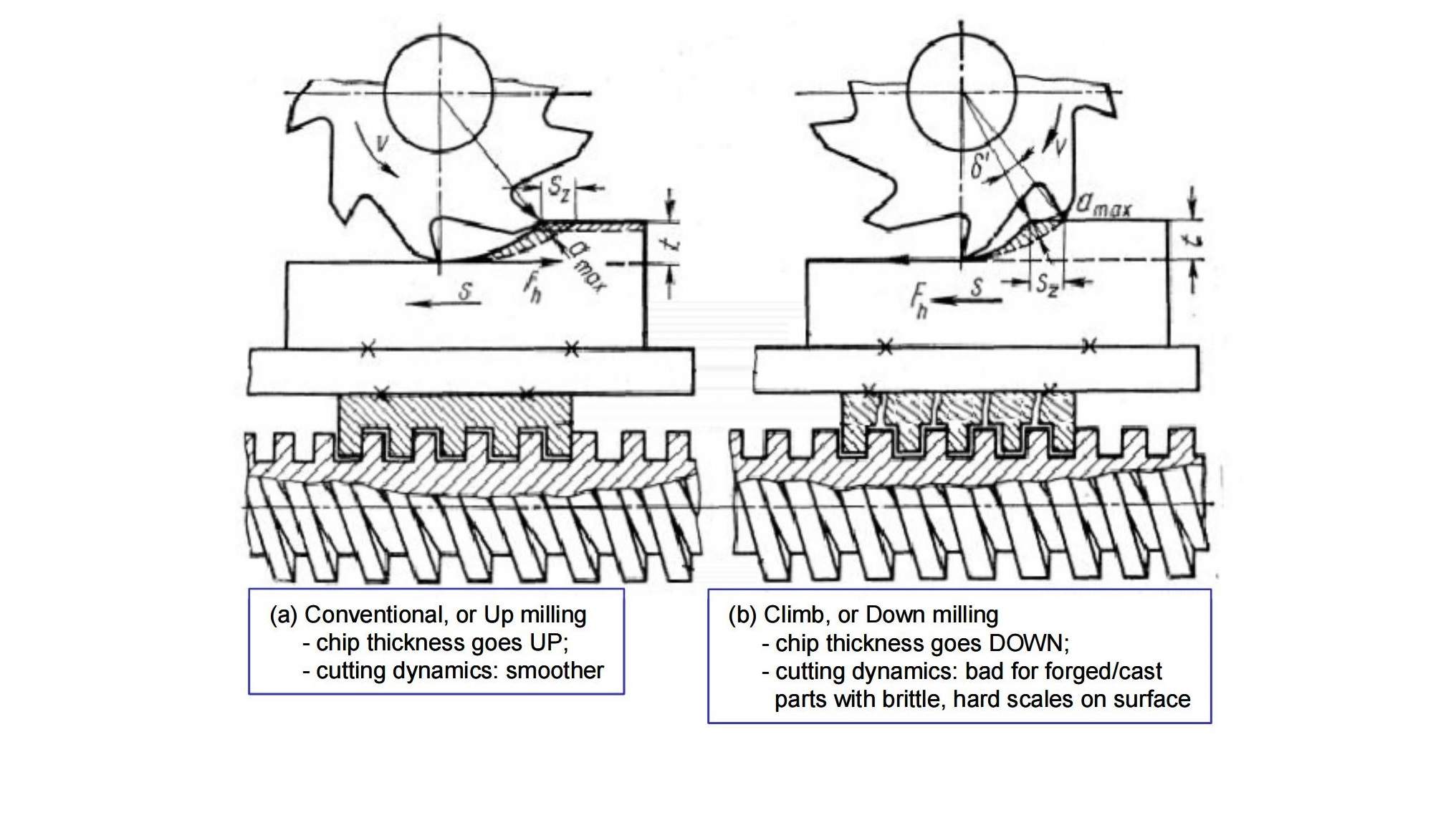

Fresamento Ascendente vs Fresamento Descendente: Dinâmica de Corte

A interação entre a ferramenta e a peça de trabalho muda dependendo do movimento relativo:

Fresamento Convencional (Ascendente)

- O dente engata inicialmente com espessura de cavaco zero, e a espessura do cavaco aumenta gradualmente até o máximo no desengate.

- Útil para cortar peças forjadas ou fundidas com óxidos de superfície dura (incrustações), reduzindo as forças de corte iniciais.

- Entretanto, o deslizamento inicial causa alto atrito, desgaste do flanco da ferramenta e endurecimento por deformação plástica antes do início do corte.

Fresamento descendente

- O dente engata na peça de trabalho na espessura máxima do cavaco e reduz gradualmente as forças de corte à medida que sai.

- Produz melhor acabamento superficial e vida útil da ferramenta ligeiramente maior em comparação ao fresamento ascendente.

- Preferido para a maioria das operações de fresamento modernas, embora trajetórias de ferramentas otimizadas possam misturar fresamento ascendente e descendente.

9.0Fixação de trabalho para operações de fresamento: fixações, grampos e configurações

Métodos comuns de fixação de peças em fresamento

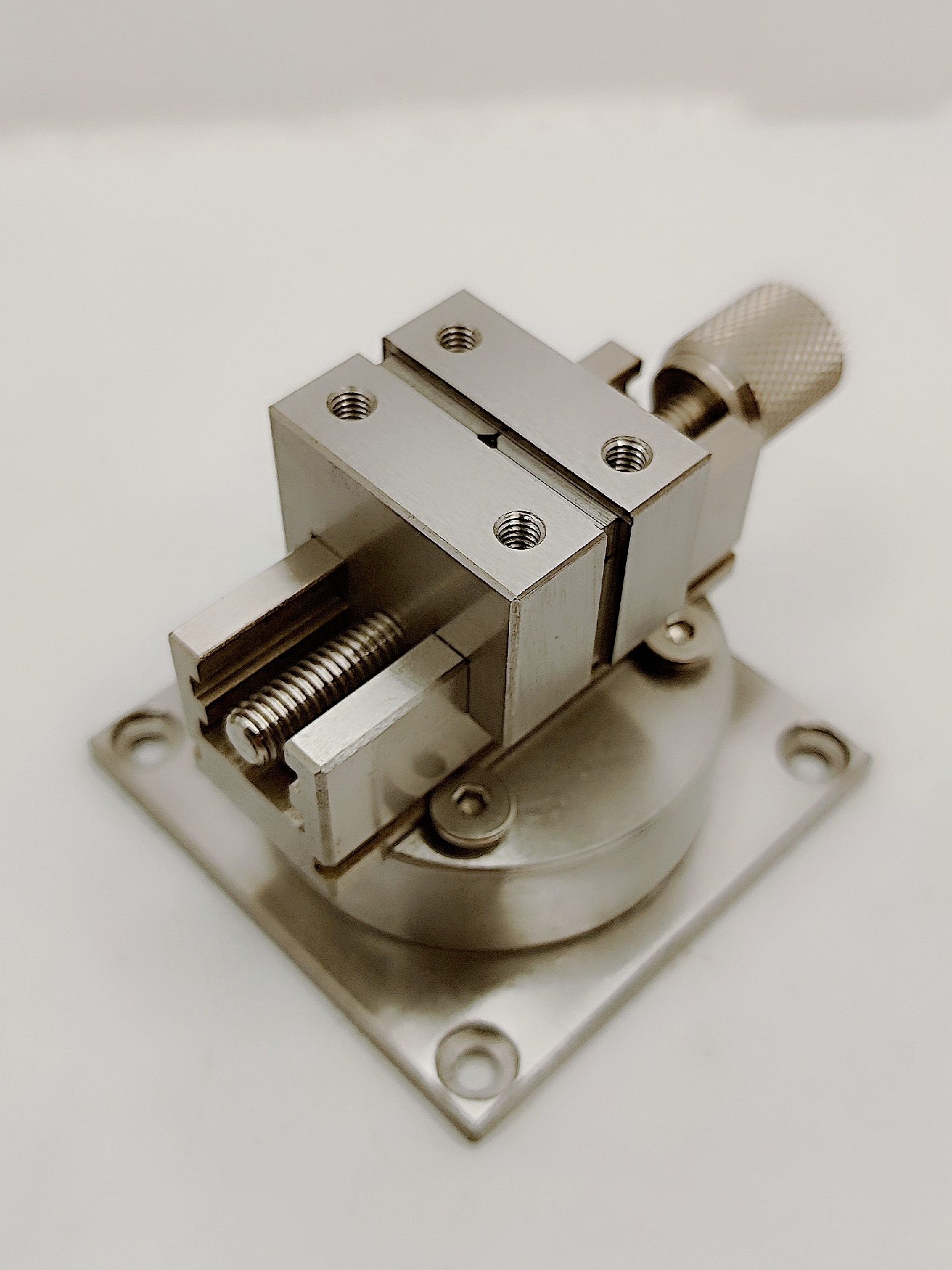

Vários tipos de fixações são comumente usados para fixar peças com segurança durante as operações de fresamento:

- Torno: O acessório mais comum para aplicações gerais de fresamento.

- Fixação direta na mesa da máquina: As peças podem ser fixadas diretamente na mesa da máquina usando ranhuras em T ao longo do comprimento da mesa para posicionar e prender as braçadeiras.

- Morsa indexada: Permite a rotação rápida da peça para expor diferentes superfícies à ferramenta de fresamento, melhorando a eficiência ao usinar múltiplas facetas.

Compreendendo as configurações em operações de fresamento

Se a ferramenta de fresagem precisar acessar diferentes superfícies ou facetas de uma peça, a peça pode precisar ser liberada e recolocada. Cada posição fixa é chamada de configurar.

- Várias ferramentas por configuração:Em uma configuração, várias ferramentas de corte podem ser usadas para usinar diferentes recursos.

- Localização das peças e coordenadas da máquina:Sempre que a configuração ou a ferramenta muda, o maquinista deve localizar a peça, determinando as coordenadas da peça em relação à ferramenta.

- Feedback da mesa da máquina: As mesas da fresadora fornecem feedback sobre o movimento relativo ao longo dos eixos X, Y e Z. A localização correta da peça garante o movimento preciso da mesa da máquina, o que é essencial para obter dimensões precisas dos recursos.

10.0Perguntas Frequentes (FAQ)

1. O que é corte de metal e por que ele é importante na fabricação?

Corte de metal É o processo de remoção de material de uma peça de trabalho usando forças de corte que causam deformação plástica e cisalhamento. É essencial na fabricação para moldar peças com dimensões e acabamentos superficiais precisos.

2. Quais são os principais tipos de processos de corte de metal?

Os principais métodos incluem:

- Serrar

- Moldagem / Aplainamento

- Brochamento

- Perfuração

- Moagem

- Girando

- Moagem

3. Como funciona a serragem no corte de metal?

A serragem é usada para cortar grosseiramente matérias-primas em tamanhos menores e mais fáceis de manusear. Geralmente, é o primeiro passo antes de uma usinagem mais precisa.

Tipos de serras:

- Serra: Manual ou motorizada, lâmina reta reciprocante.

- Serra de fita: Lâmina com laço contínuo, ideal para cortes firmes.

- Serra circular: Lâmina rápida e rotativa em formato de disco para cortes limpos.

Tipos de lâmina:

- Dentes ondulados: Para chapas finas.

- Dentes direito-esquerdo: Para materiais macios como alumínio ou plástico.

- Dentes de ancinho: Para materiais duros como aço carbono ou aço de liga.

4. O que é conformação na usinagem?

A modelagem cria superfícies planas usando uma ferramenta de corte de ponta única em movimento reciprocante. É ideal para produzir superfícies planas em blocos retangulares.

5. O que é brochamento e quando é usado?

Brochamento é um método de alta precisão usado para criar formas internas complexas, como rasgos de chaveta, ranhuras ou furos não circulares. É ideal para produção em massa que exige tolerâncias rigorosas.

6. Quais são as diferenças entre furação, alargamento, mandrilamento e rosqueamento?

| Processo | Propósito |

| Perfuração | Cria furos redondos iniciais. |

| Alargamento | Melhora a precisão do diâmetro do furo. |

| Tedioso | Amplia furos com alta precisão. |

| Tocando | Corta roscas internas em furos perfurados. |

7. Quais ferramentas são usadas nas operações de perfuração?

- Broca helicoidal: Mais comum, com ranhuras para remoção de cavacos.

- Broca central:Inicia o furo e garante o alinhamento.

- Broca de arma: Para furos profundos e com alta proporção de aspecto.

- Broca de pá: Para furos de grande diâmetro ou profundos.

- Escareador / Rebaixado: Para furos escalonados ou chanfrados.

- Torneiras: Para rosca interna.

8. O que é moagem e quando é usada?

A retificação é um processo de usinagem abrasiva usado para:

- Obtendo alto acabamento superficial

- Melhorando a precisão dimensional

- Corte de materiais duros/quebradiços

- Remoção de rebarbas e defeitos superficiais

Ele utiliza ferramentas com grãos abrasivos ligados, como óxido de alumínio ou diamante.

Referências

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate