Na metalurgia moderna, rolando é um processo de conformação extremamente importante. Além de ser amplamente utilizado na produção de aço, desempenha um papel fundamental no processamento de diversos metais, como alumínio, cobre e titânio. Este artigo apresenta uma breve visão geral da definição de laminação de metais, seu desenvolvimento histórico e seu papel fundamental na manufatura industrial.

1.0O que é laminação de metal?

Na engenharia metalúrgica, rolando—também conhecido como conformação por rolo ou calandragem—é o processo de moldagem de lingotes metálicos passando-os entre rolos rotativos. Quando a temperatura do metal excede seu ponto de recristalização durante a operação, o processo é denominado laminação a quente; caso contrário, é conhecido como laminação a frio.

A laminação é uma técnica de deformação de metais que utiliza um ou mais pares de rolos rotativos para aplicar força compressiva ao material, reduzindo sua espessura ou alterando sua forma transversal. É normalmente aplicada a peças longas, como chapas, barras e tiras.

Leitura recomendada:O que é bobina laminada a quente (HRC)?

1.1Uma breve história do processo

A tecnologia de laminação teve origem na Europa no final do século XVI, sendo inicialmente utilizada para o processamento de metais preciosos. Com o advento da Revolução Industrial, a laminação rapidamente se tornou o método dominante na indústria siderúrgica. No século XX, o surgimento de laminadores modernos aumentou ainda mais a capacidade e a precisão da produção, abrindo caminho para a automação e a manufatura inteligente no processo de laminação.

1.2O papel industrial da laminação

Entre todas as técnicas de conformação de metais, a laminação ocupa uma posição dominante. De acordo com estatísticas do setor, aproximadamente 90% de todos os materiais metálicos passam por laminação em alguma etapa de sua produção. É o principal método para converter lingotes de metal fundido em produtos utilizáveis, como chapas, tiras e barras de aço.

1.3Laminação a quente: o primeiro passo na laminação de metais

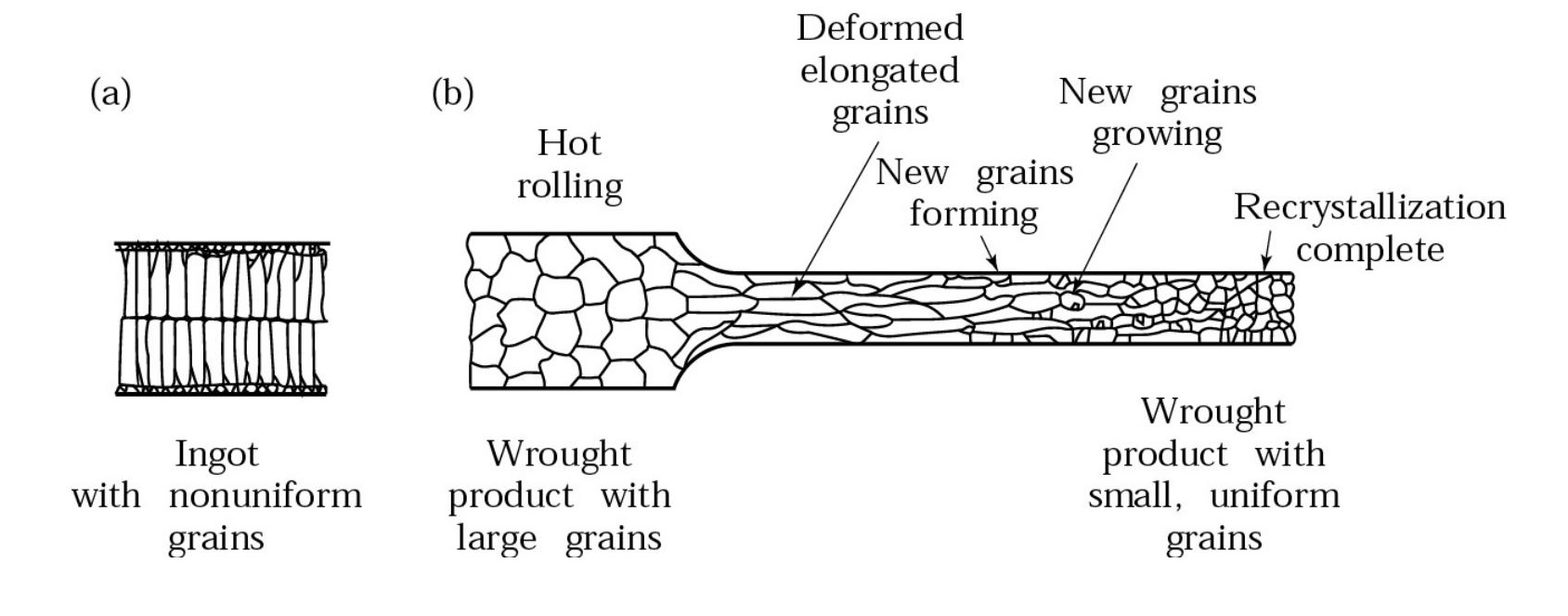

Na produção prática, o processo de laminação normalmente começa com laminação a quente. Realizada acima da temperatura de recristalização do metal, a laminação a quente tritura e refina os grãos grossos dentro do material, melhorando suas propriedades mecânicas, densidade e trabalhabilidade.

Por meio da laminação a quente, a estrutura fundida, quebradiça e porosa, é transformada em uma microestrutura densa e forjada. Essa etapa estabelece uma base sólida para processos subsequentes, como laminação a frio, tratamento térmico ou usinagem de precisão.

2.0Laminação plana: o processo de laminação mais fundamental

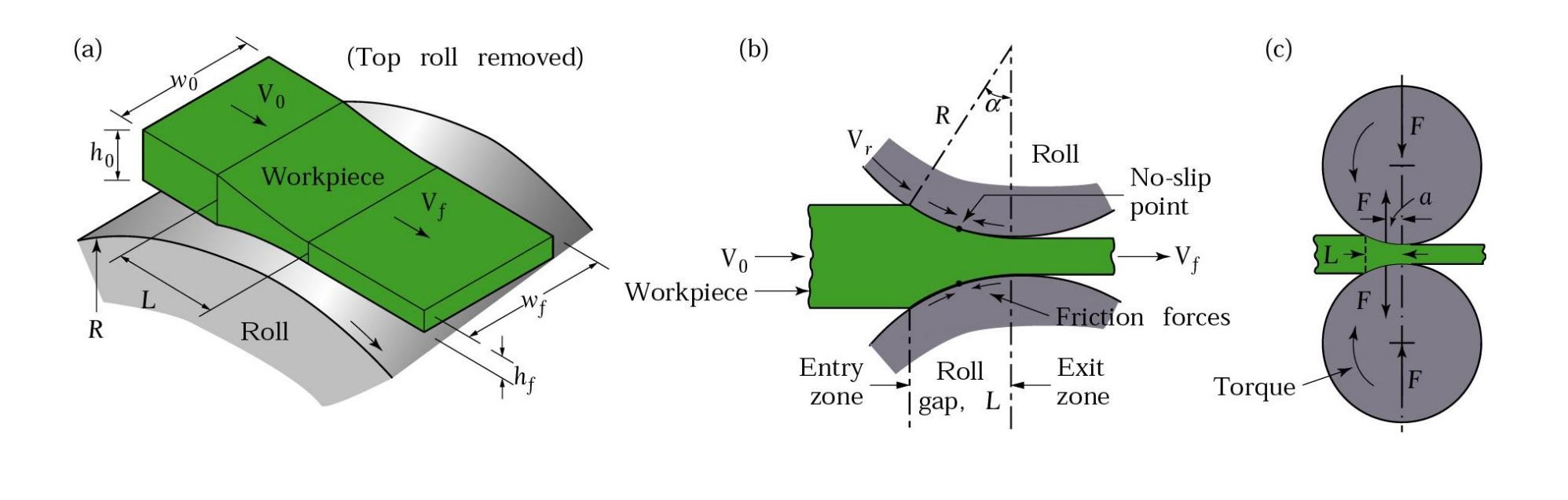

Nas operações de laminação de metais, laminação plana é a forma mais comumente utilizada e fundamental. É aplicada principalmente para reduzir a espessura de placas metálicas, aumentando ligeiramente sua largura. Devido à força compressiva uniforme exercida pelos rolos superiores e inferiores rotativos, esse processo também é comumente conhecido como rolamento simples.

O processo envolve vários parâmetros técnicos importantes:

- Espessura inicial: h₀

- Espessura final: h_f

- Comprimento de contato da tira de rolamento: eu

- Velocidade de superfície dos rolos: V_r

- Velocidade de entrada da tira: V₀

- Velocidade de saída da tira: V_f

Durante a laminação, existe uma ponto neutro— o local ao longo do arco de contato onde a velocidade da tira é igual à velocidade superficial dos rolos. Este ponto divide a zona de contato em uma "região de deslizamento para frente" e uma "região de deslizamento para trás".

As principais expressões matemáticas relacionadas à laminação plana incluem:

Rascunho (redução de espessura):

h₀ − h_f

Calado máximo:

h₀ − h_f = μ²R

onde μ é o coeficiente de atrito entre os rolos e o metal

e R é o raio do rolo

Embora o objetivo principal da laminação seja reduzir a espessura, o princípio de conservação de volume resulta em um ligeiro aumento na largura da tira — normalmente em torno de 2%. A relação volumétrica é expressa como:

h₀ × V₀ × w₀ = h_f × V_f × w_f

com a suposição comum: w_f ≈ 1,02 × w₀

Essa aproximação é crucial para entender o fluxo de material e manter a precisão dimensional em produtos laminados.

2.1Análise de força de rolamento e potência

Em processos de laminação plana, força de rolamento é um parâmetro crítico que influencia o projeto do equipamento, o consumo de energia e a otimização do processo. Em condições ideais (desprezando o atrito), a força de rolamento pode ser estimada usando a seguinte fórmula:

F = C × l × A_média F = C l l Y_média

Onde:

- F: Força de rolamento

- eu: Comprimento de contato entre o rolo e a tira

- c: Largura média da tira

- Y_média:Tensão média verdadeira na zona de deformação

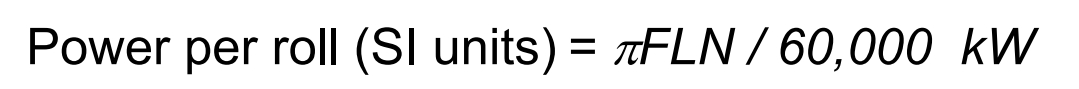

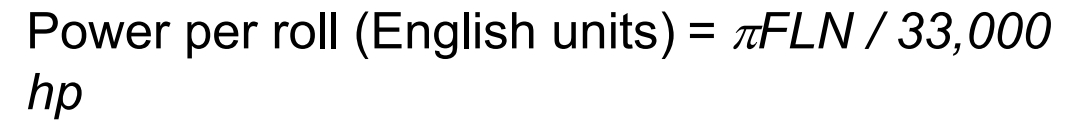

Em aplicações industriais, também é essencial estimar a potência necessária para acionar os rolos. A potência de laminação pode ser calculada da seguinte forma:

Unidades SI (kW):

Unidades imperiais (hp):

Onde N é a velocidade de rotação do rolo em RPM.

2.2Métodos para reduzir a força de rolamento e a deformação do rolamento

Para reduzir a força de rolamento e minimizar a deflexão do rolamento, várias estratégias de processo podem ser empregadas:

- Reduzir o coeficiente de atrito (por exemplo, lubrificação)

- Use rolos de diâmetro menor para diminuir a área de contato

- Diminua a redução por passagem

- Aumente a temperatura de laminação para diminuir a resistência do material

- Aplique tensão longitudinal na tira (tensão traseira de entrada e tensão frontal de saída)

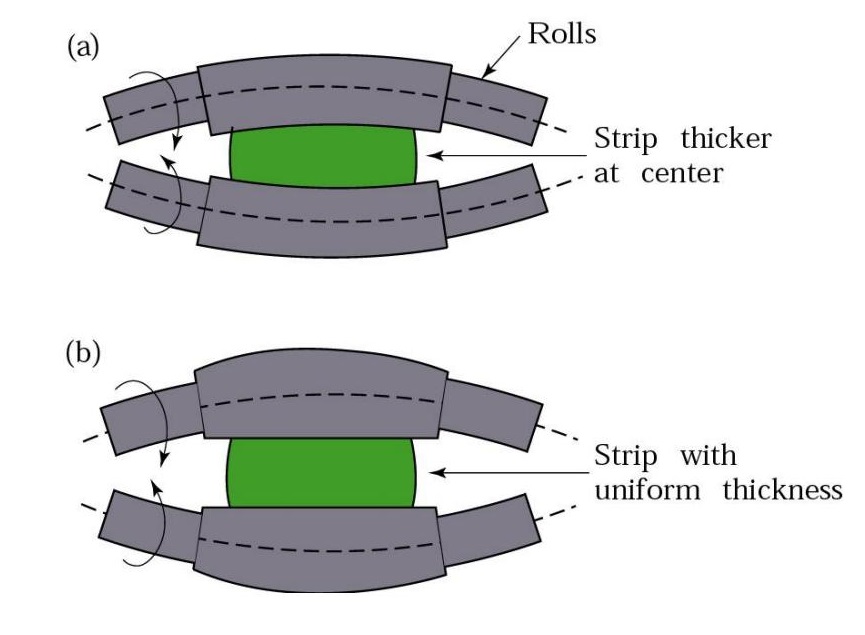

- Coroas de rolos de moagem (normalmente o centro é ~0,25 mm mais alto que as bordas)

- Use o controle simulado da coroa por meio da flexão do rolo para induzir abaulamento central

3.0Tipos de processo de laminação

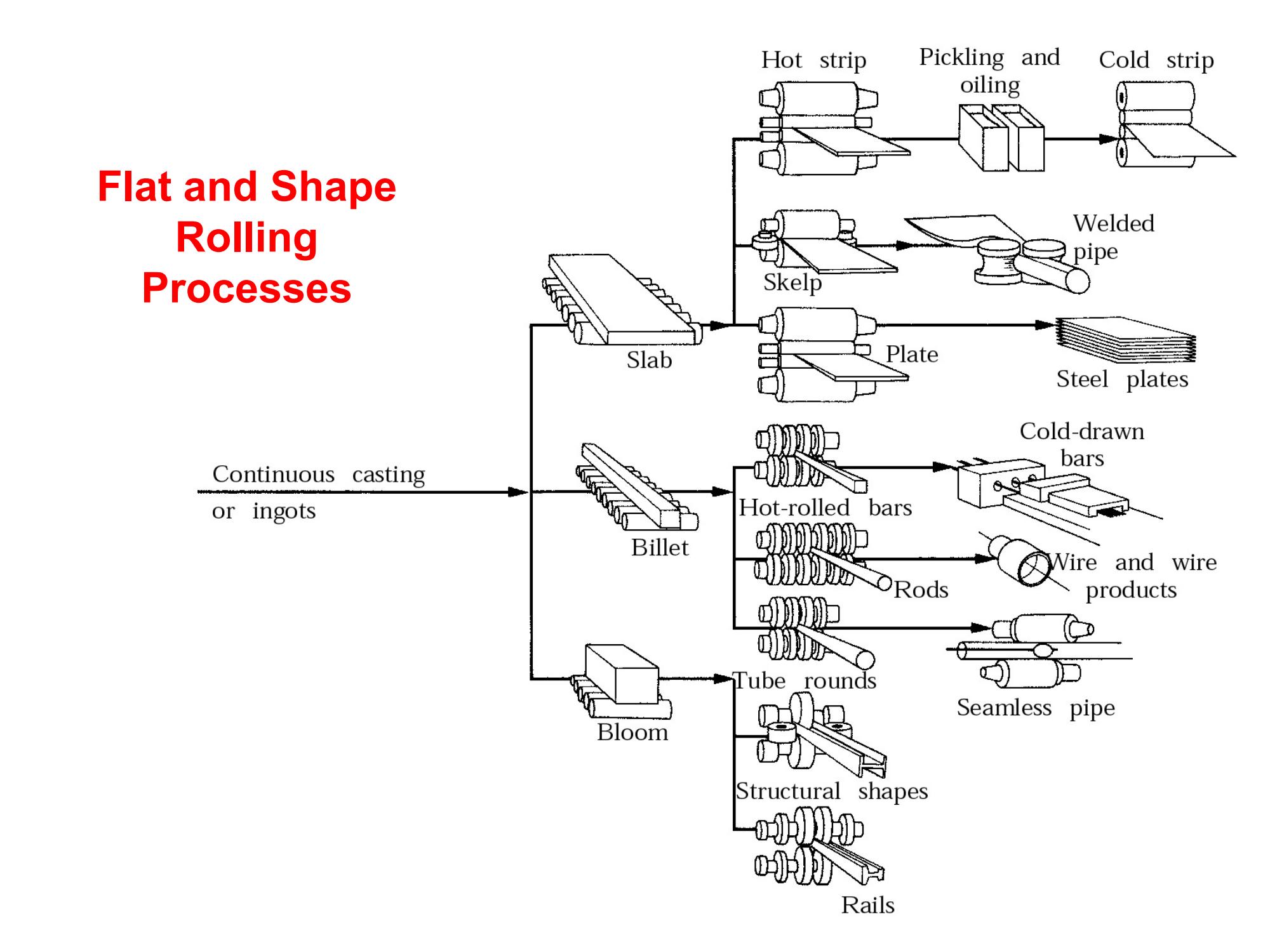

Na produção de laminação plana, o estágio inicial normalmente envolve laminação a quente, transformando lingotes ou tarugos de lingotamento contínuo em produtos intermediários deformáveis

- Florescer: Usado para laminação de seções subsequentes (por exemplo, vigas I, trilhos)

- Laje: Utilizado para fabricação de chapas ou chapas laminadas a frio

Outros processos de laminação comuns incluem:

- Laminação a frio: Realizado em temperatura ambiente para melhor precisão dimensional e qualidade de superfície

- Rolamento de embalagem: Laminação simultânea de múltiplas camadas de metal para maior eficiência

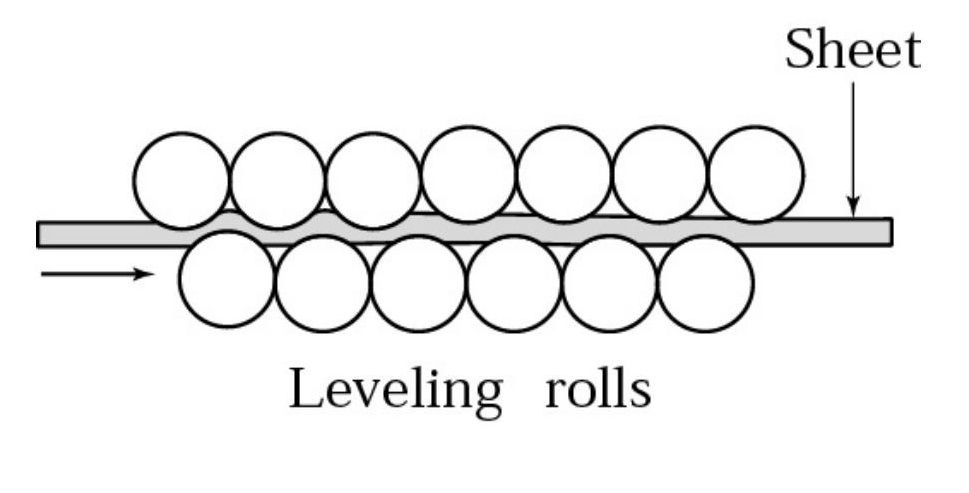

- Rolamento de têmpera: Melhora a planura e reduz o estresse residual nas chapas

- Nivelamento Rolante: Dedicado a melhorar a planura da chapa

4.0Defeitos comuns de rolamento

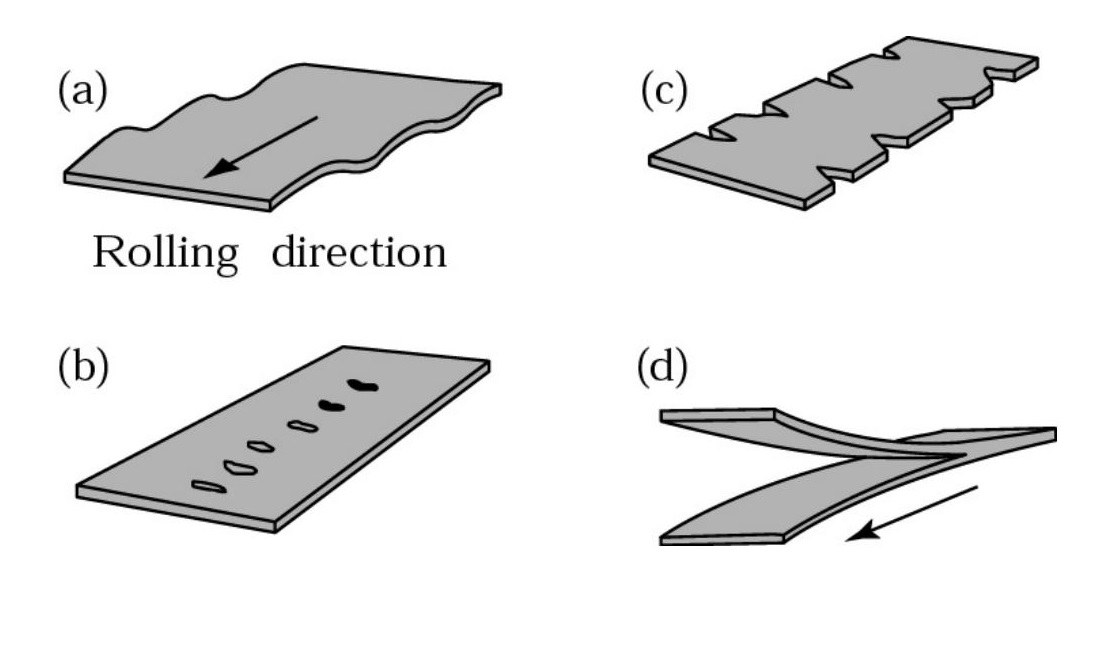

Embora o processo de laminação plana seja bastante maduro, vários defeitos típicos ainda podem ocorrer durante a produção real:

- Defeitos superficiais: Incluindo incrustações, manchas de ferrugem, arranhões, buracos e rachaduras

- Bordas onduladas: Causado pelo alongamento excessivo nas bordas da tira devido à deformação elástica do rolo

- Divisões centrais: Rasgo na parte central da tira, muitas vezes devido ao controle de tensão desequilibrado

- Fissuras nas bordas:Resultante de ductilidade insuficiente do material ou concentração de tensões

- Caça ao jacaré: Um padrão de fratura semelhante a uma mandíbula aberta, causado por estrutura interna não uniforme ou deformação inconsistente na tarugo

Esses defeitos são frequentemente ilustrados para facilitar a identificação. Por exemplo, materiais educacionais costumam fazer referência à Figura 13.8, que mostra:

(a) Bordas onduladas

(b) Divisões centrais

(c) Fissuras nas bordas

(d) Caça ao jacaré

A maioria dos defeitos de laminação pode ser efetivamente prevenida ou detectada precocemente por meio do controle adequado dos parâmetros do processo e do uso de sistemas de inspeção on-line.

5.0Características dos Produtos Laminados

Os produtos laminados apresentam uma variedade de propriedades físicas e geométricas que influenciam diretamente sua processabilidade subsequente e desempenho de uso final:

Estresse residual: A deformação plástica irregular durante a laminação pode introduzir tensões internas, afetando a planura e a deformação durante o processamento posterior

Tolerância de espessura:

Chapas laminadas a frio: Alta precisão de controle, normalmente entre ±0,1 e ±0,35 mm (aproximadamente ±0,004 a ±0,014 polegadas)

Tolerância de planura:

Laminado a frio: ±15 mm/m (aprox. 3/16 pol./pé)

Laminados a quente: ±55 mm/m (aprox. 5/8 pol./pé)

Rugosidade da superfície:

Laminados a quente: Rugosidade da superfície comparável à fundição em areia

Laminado a frio: Acabamento liso, adequado para galvanoplastia, pintura e outros processos de acabamento

Designação de espessura: Normalmente expresso usando “Número de calibre” — quanto menor o número, mais espessa a folha (por exemplo, calibre 10 é mais espesso que calibre 20)

6.0Tipos comuns de laminadores

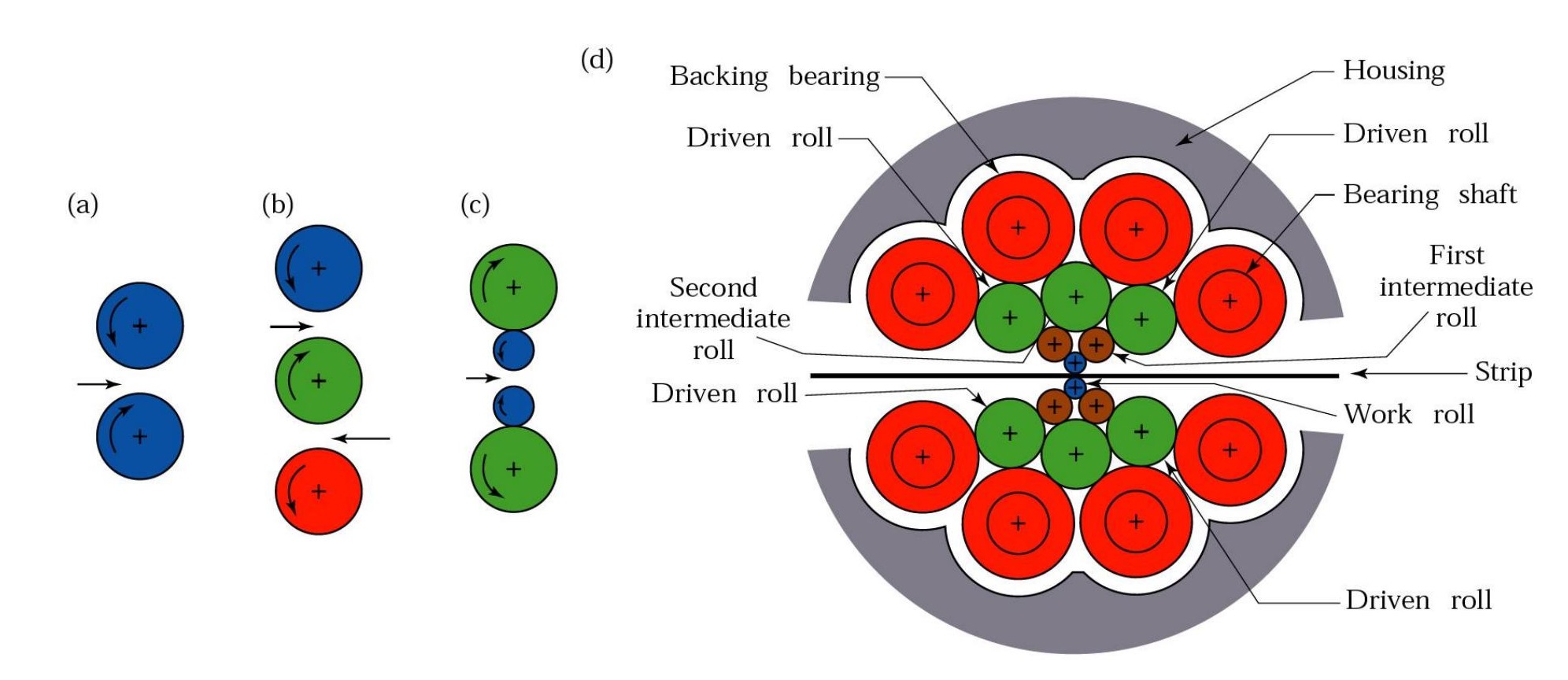

Diferentes processos de laminação exigem diferentes tipos de estruturas de laminação. As principais classificações incluem:

- Laminador de dois níveis: O tipo mais básico, normalmente usado para fins de desbaste ou de laboratório

- Laminador de três alturas: Utiliza um rolo superior, médio e inferior para alternar a direção de alimentação, melhorando a eficiência

- Laminador de quatro alturas: Combina grandes rolos de apoio com rolos de trabalho menores para aumentar a rigidez e a precisão dimensional

- Moinho Cluster (Sendzimir): Emprega vários rolos de apoio para suportar rolos de trabalho de pequeno diâmetro, ideal para laminação a frio de alta precisão de materiais ultrafinos

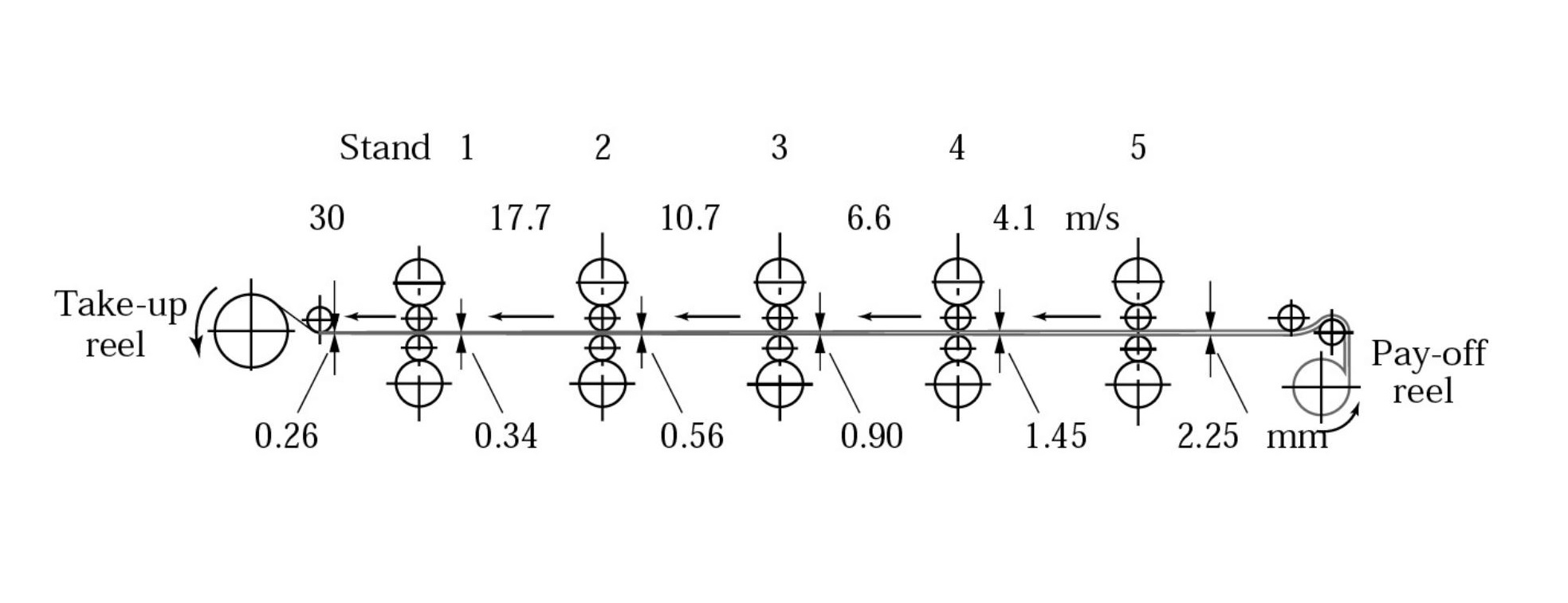

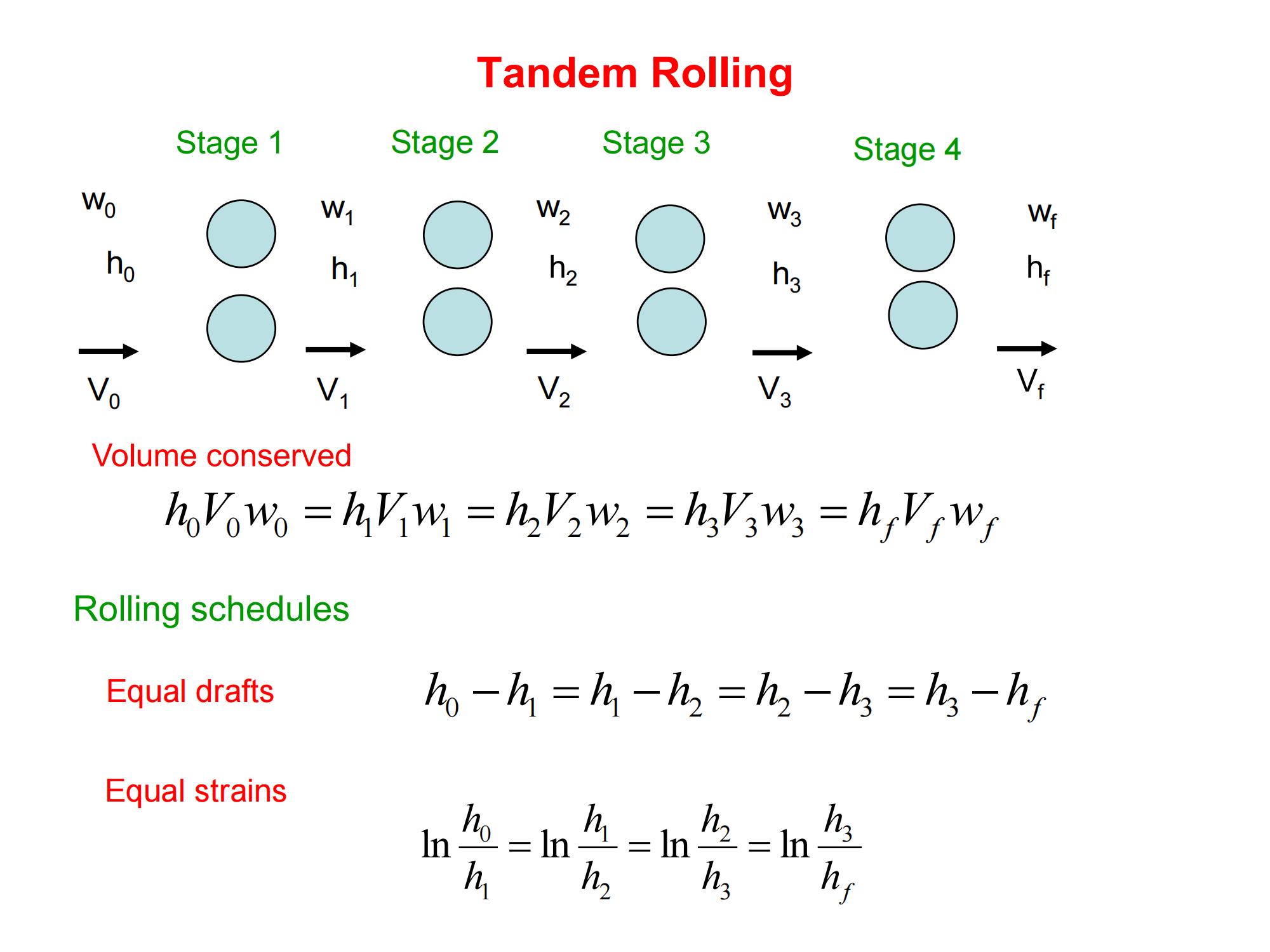

- Laminador tandem: Consiste em vários suportes dispostos em sequência para laminação contínua de múltiplas passagens, comumente usada na produção de laminação a frio em larga escala

A laminação segue o princípio de conservação de volume:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

Na prática, o controle é frequentemente alcançado por meio de estratégias de redução igual ou de deformação igual:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0Processos de Laminação Especializados

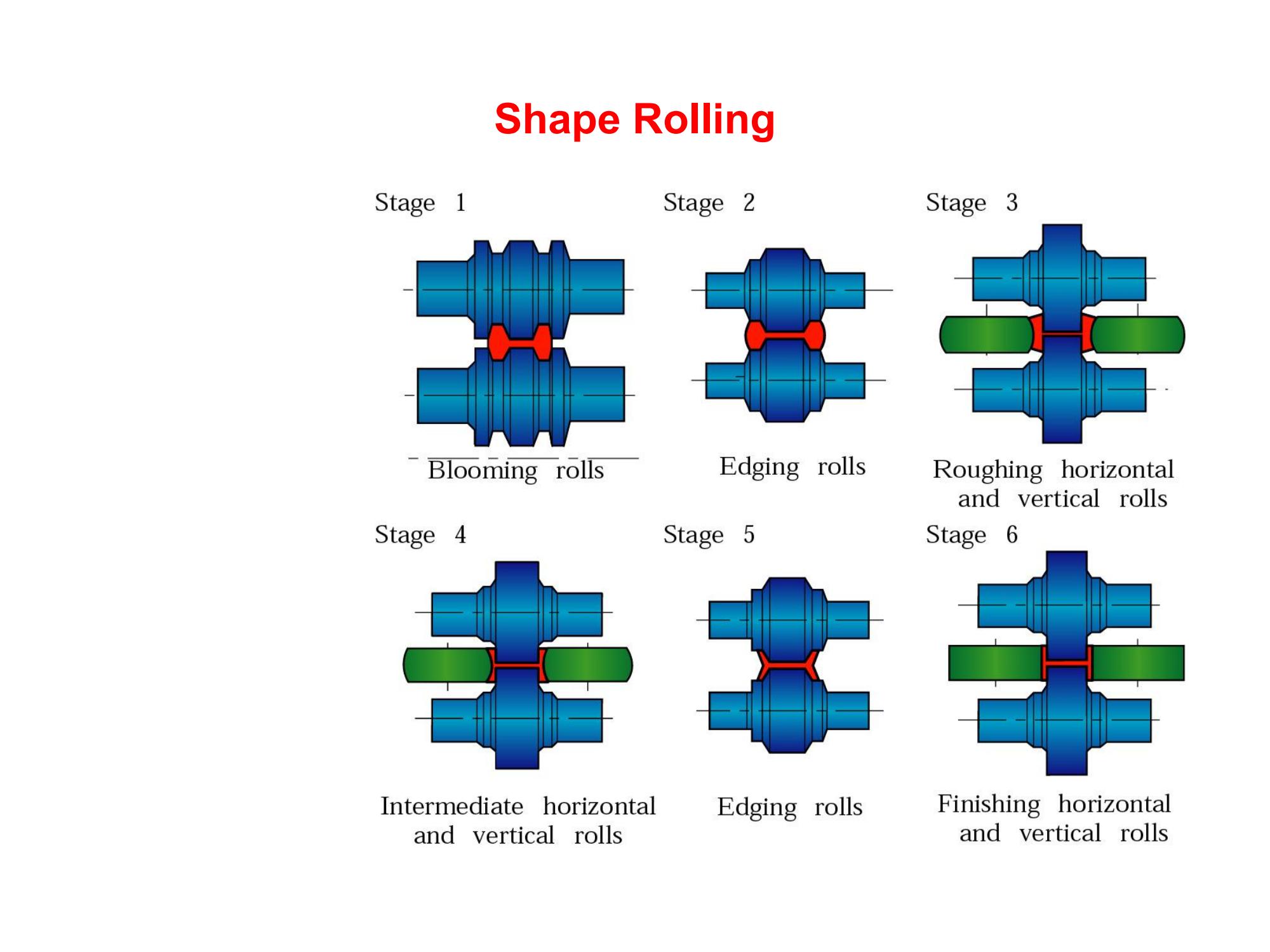

Além da laminação plana, a laminação de metais inclui diversas formas especializadas para atender a diversas geometrias de peças e requisitos de aplicação:

- Rolamento de Forma: A laje é passada por rolos ranhurados para formar perfis transversais complexos, como vigas I, perfis de aço para canais e trilhos.

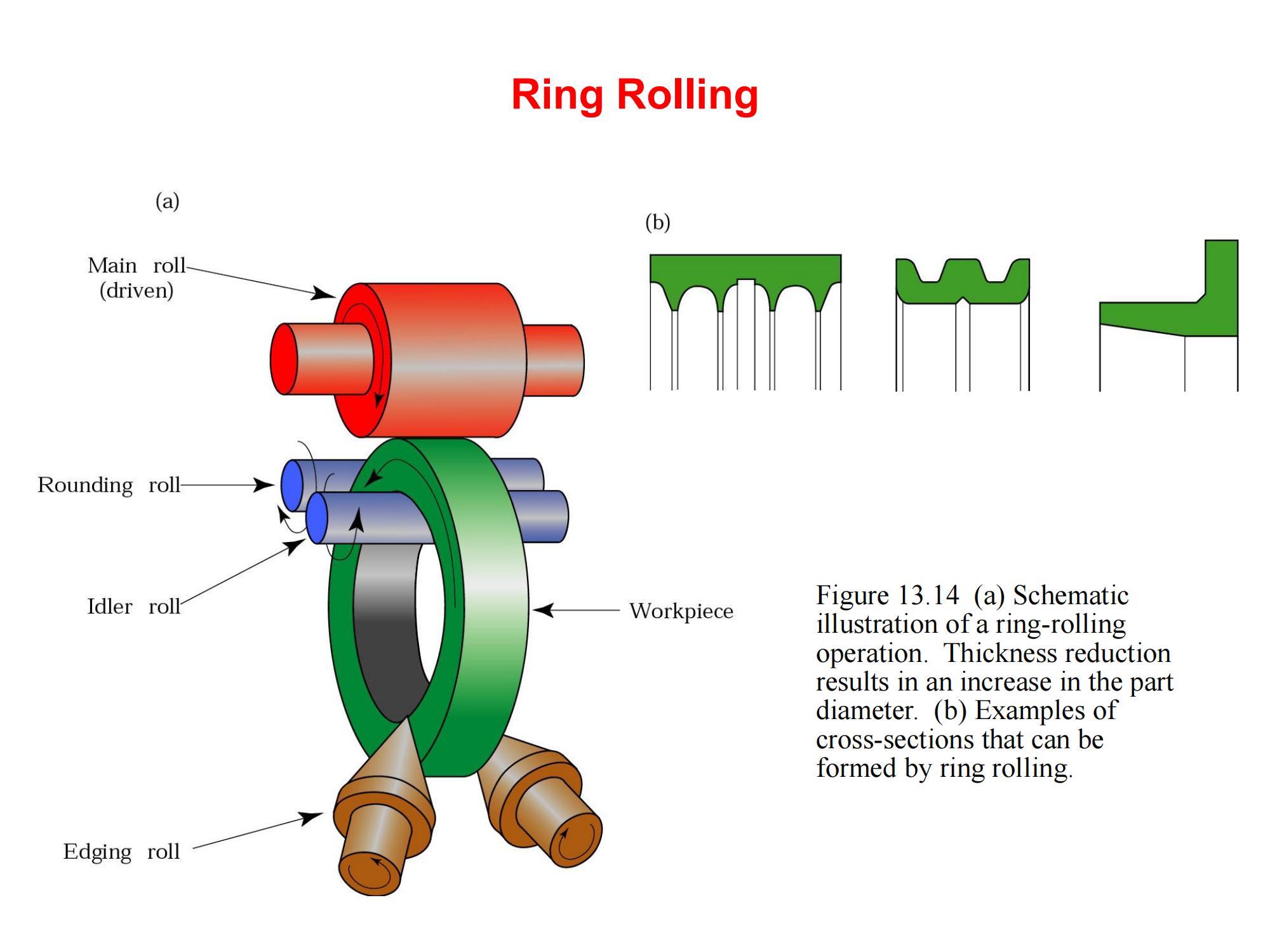

- Rolamento de anéis: Como mostrado na Figura 13.14, a espessura de uma peça em formato de anel é reduzida para aumentar seu diâmetro. Esse processo é amplamente utilizado em peças como anéis de engrenagem e pistas de rolamentos.

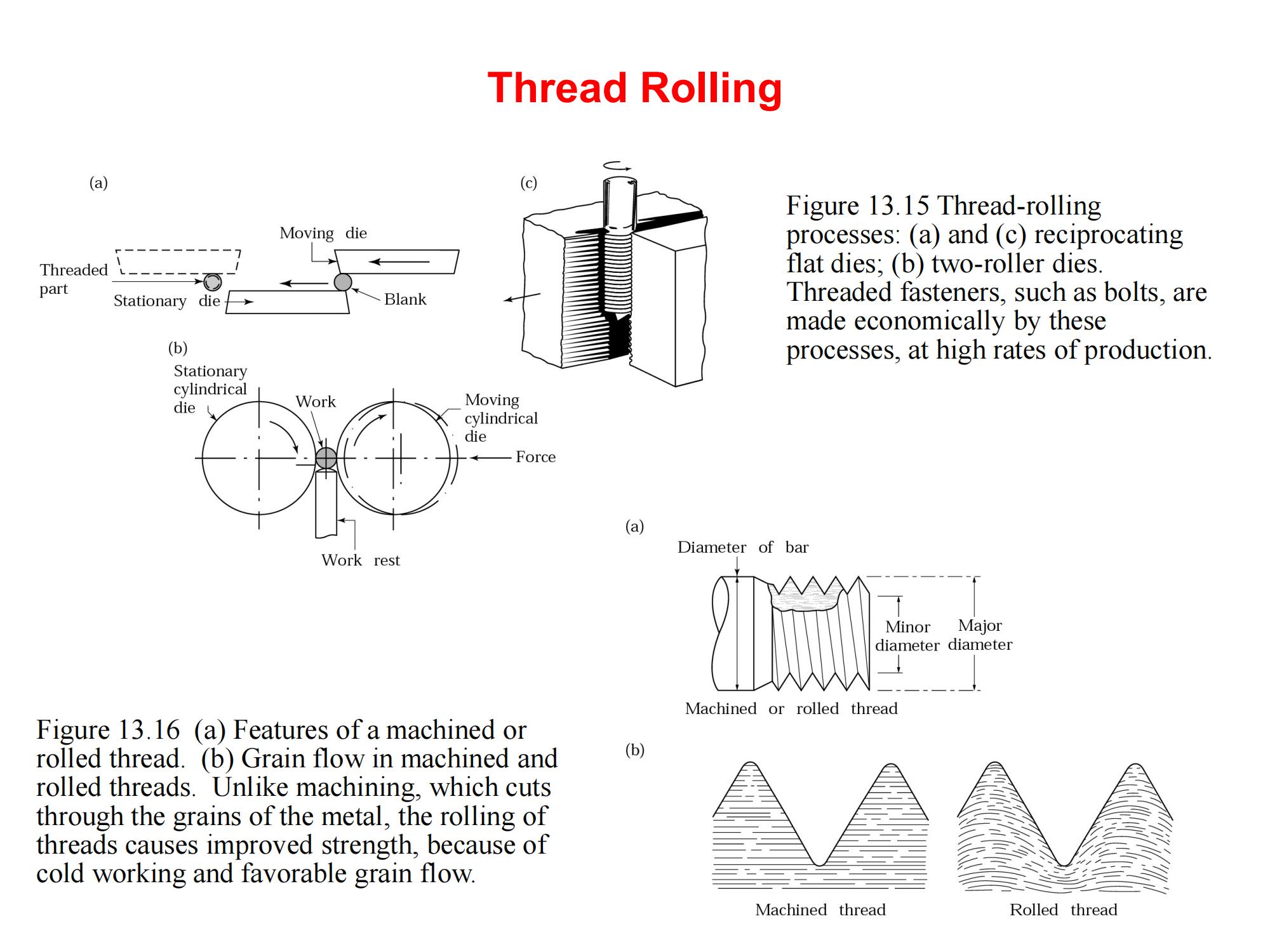

- Laminação de roscas: Fixadores roscados, como parafusos, são formados usando matrizes planas ou matrizes laminadas (veja Figura 13.15).

Diferentemente dos processos de corte, a laminação de roscas não interrompe o fluxo dos grãos (veja Figura 13.16), aumentando significativamente a resistência e a vida útil da fadiga das roscas.

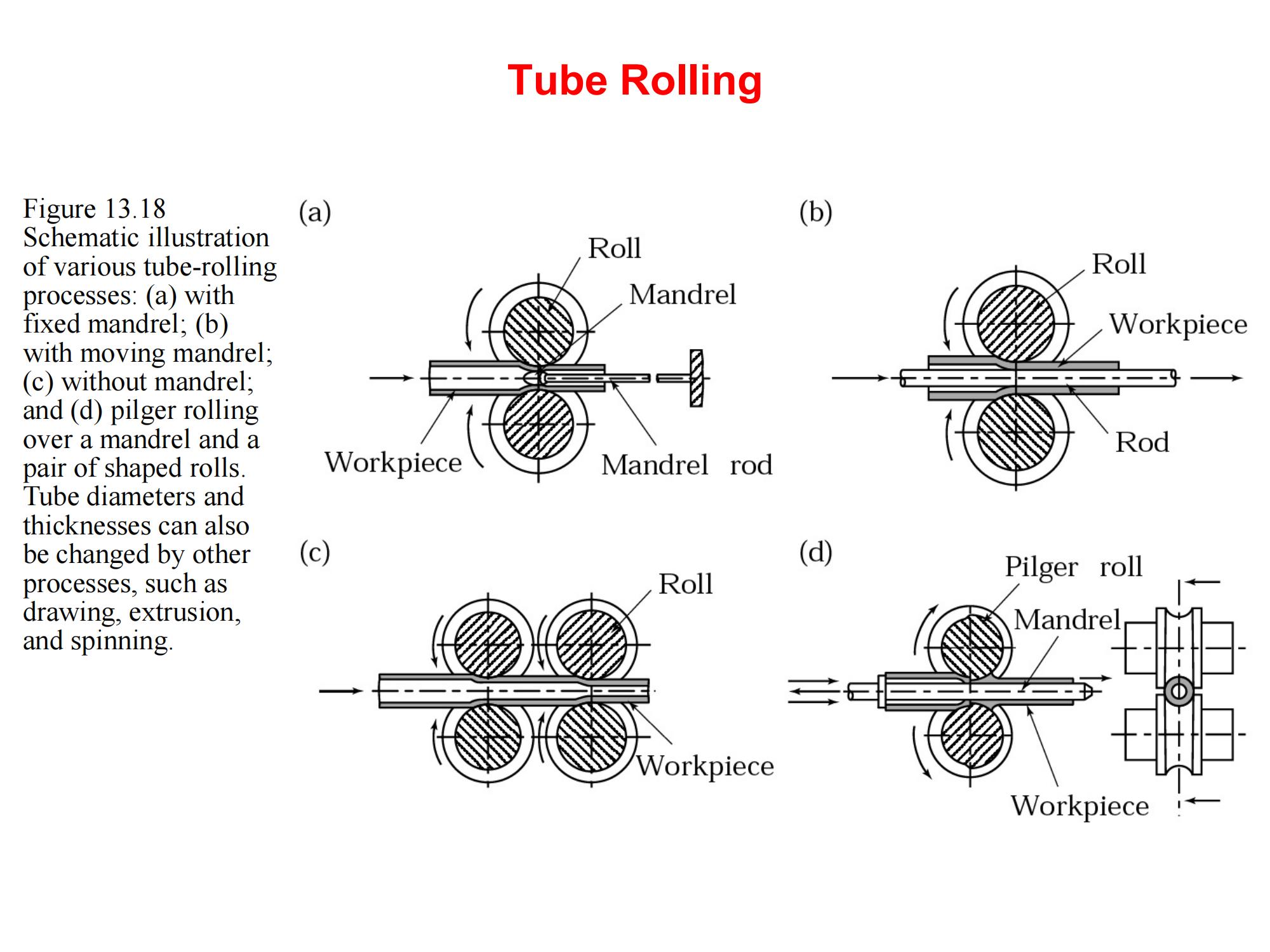

- Rolamento de tubo: Inclui mandril fixo, mandril flutuante, rolamento de plugue e rolamento Pilger (veja Figura 13.18).

Ele é usado para alterar dimensões de tubos, espessura de parede e qualidade de superfície — especialmente eficaz para materiais difíceis de usinar, como aço inoxidável e ligas de titânio.

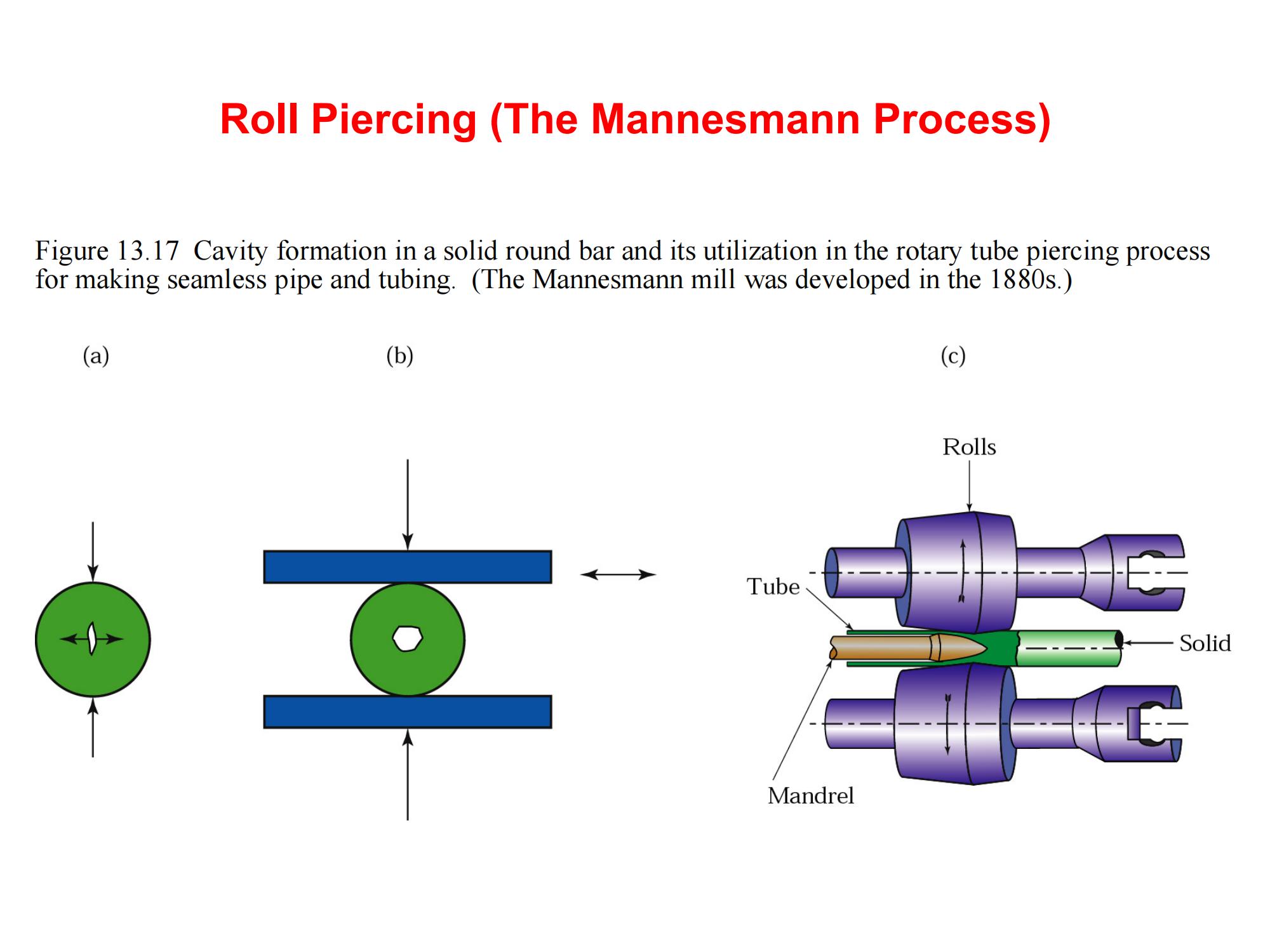

- Perfuração de rolos (Processo Mannesmann): Uma barra redonda sólida é perfurada internamente para produzir tubos sem costura. Conforme ilustrado na Figura 13.17, esse método foi desenvolvido na década de 1880 pelos irmãos Mannesmann e continua sendo a base da produção moderna de tubos sem costura.

8.0Conclusão

A laminação de metais não é apenas a técnica de conformação de metais mais utilizada na manufatura moderna, mas também um processo fundamental que proporciona produção em alto volume, alta precisão e alta eficiência. Da laminação a quente ao acabamento a frio, de produtos planos a formatos complexos como roscas e anéis, a versatilidade da laminação a torna indispensável em setores que vão da construção civil e automotivo à aeroespacial e energia.

Entender seus princípios, parâmetros e potenciais defeitos é essencial para engenheiros e fabricantes que buscam otimizar o fluxo de materiais, garantir a qualidade do produto e reduzir os custos de produção em um cenário industrial cada vez mais automatizado.

Recurso em anexo: PDF Processo de Laminação de Metais