- 1.0Operação de supressão

- 2.0Puxada para baixo

- 3.0Quebra

- 4.0Design em branco – Seções em branco mínimas

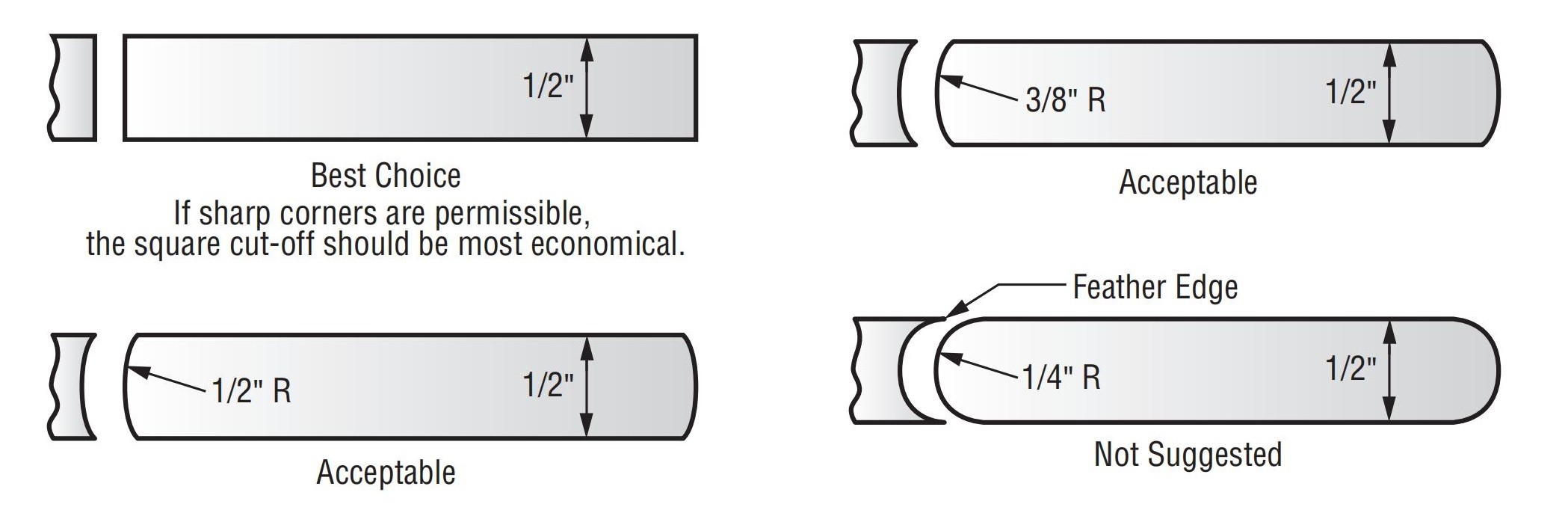

- 5.0Cantos

- 6.0Entalhes

- 7.0Especificando cortes

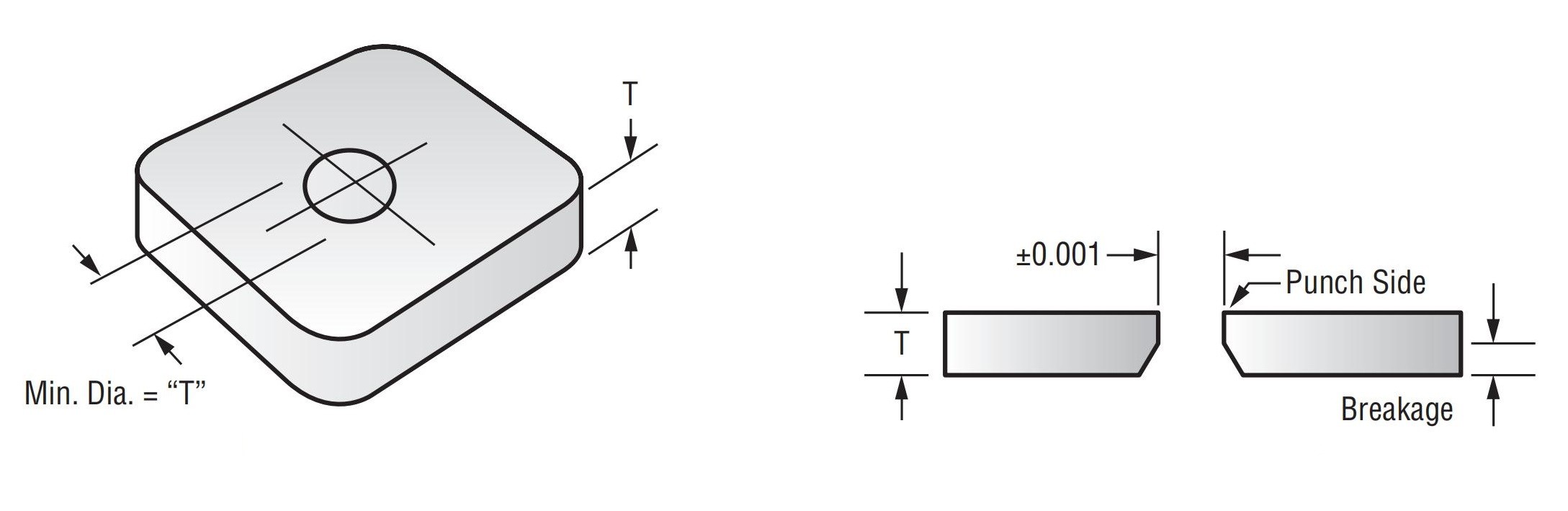

- 8.0Especificando Furos – Diâmetros Mínimos

- 9.0Tolerância de furos

- 10.0Furos e aberturas perto da borda cega

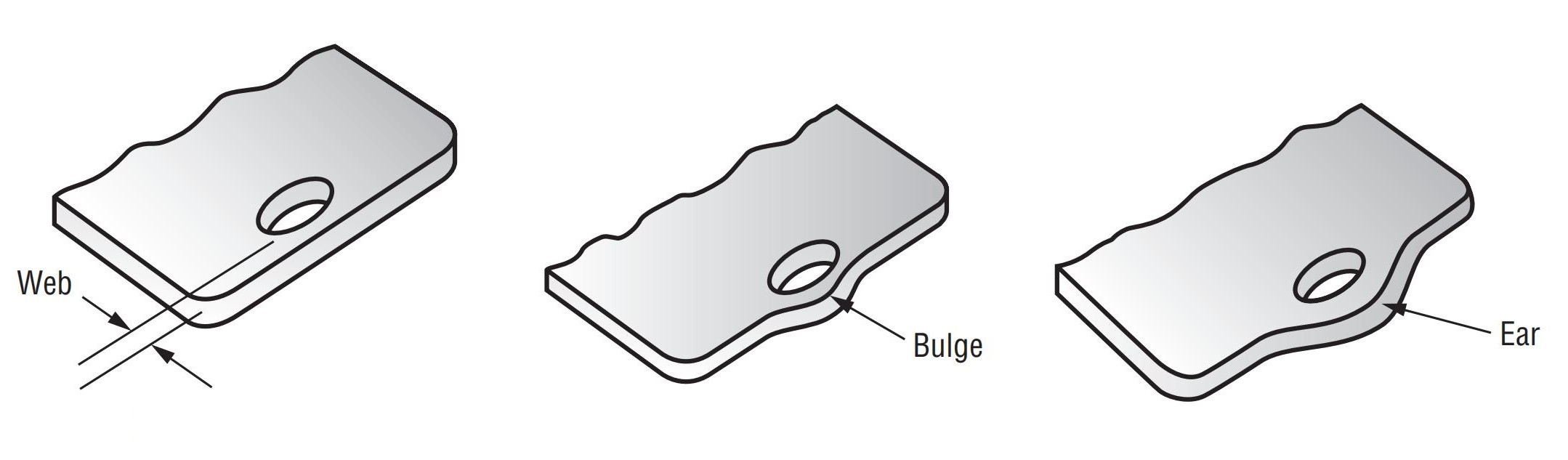

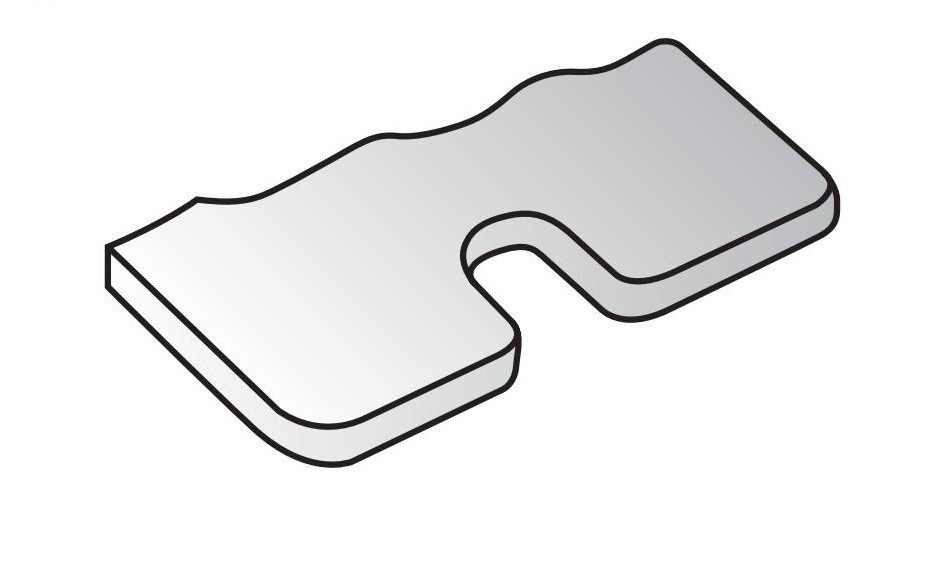

- 11.0Entalhes como substitutos de furos

- 12.0Buracos e aberturas perto de curvas

- 13.0Requisitos mínimos para localização de furos

- 14.0Especificando guias internas

- 15.0Especificando Curvas

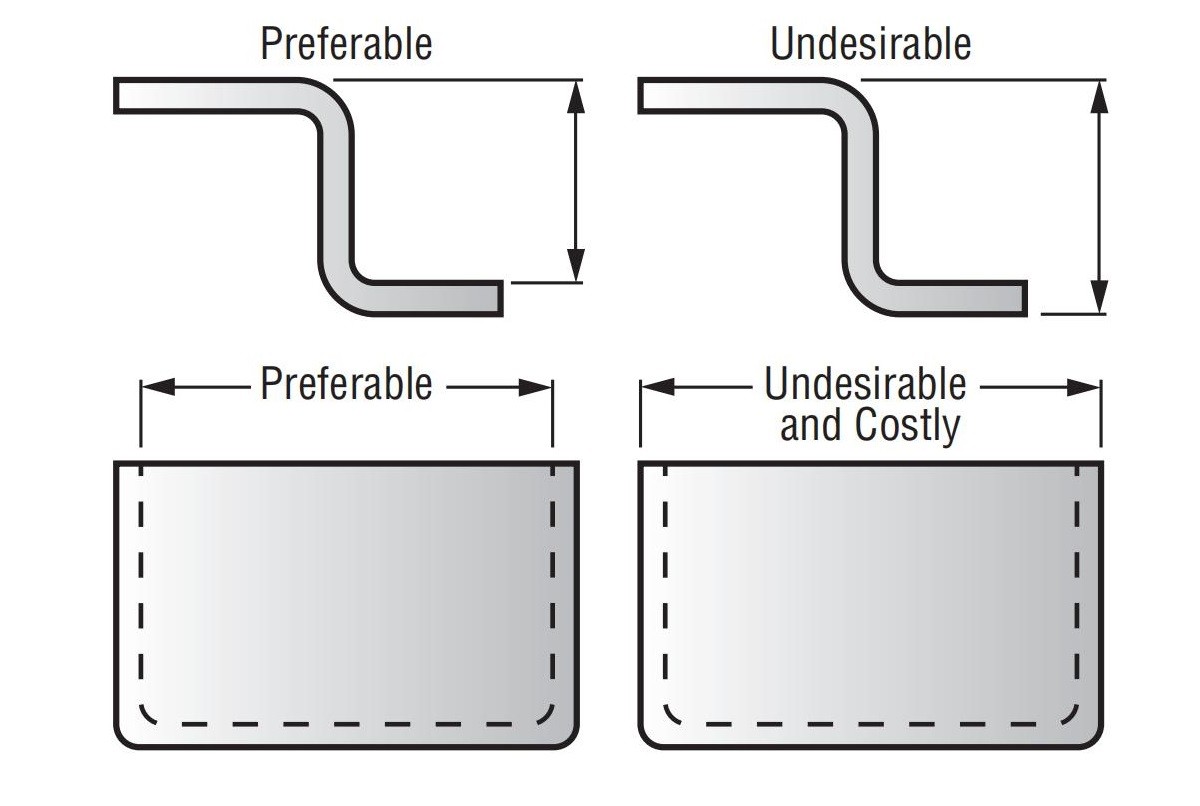

- 16.0Considerações sobre flexão – abaulamento, fratura e rebarba

- 17.0Especificando o escareamento

- 18.0Dicas de solda a ponto

- 19.0Dimensionamento

- 20.0Extrusões

- 21.0Estamparia em relevo

- 22.0Remoção de rebarbas

- 23.0Planicidade

- 24.0Acabamento de superfície em peças estampadas

- 25.0Dimensionamento de prensa de torre

- 26.0Melhores práticas de dimensionamento de prensas dobradeiras

- 27.0Corte a laser combinado com puncionamento de torre

- 28.0Projetando peças para processamento a laser

Projetar peças de chapa metálica para estampagem e corte a laser exige mais do que apenas precisão CAD — exige um profundo conhecimento das tolerâncias de fabricação, do comportamento do material e de práticas de projeto econômicas. Da estampagem e dobra à qualidade das bordas a laser e aos tamanhos mínimos dos furos, cada decisão de projeto impacta diretamente o desempenho da peça, a capacidade de fabricação e o custo total de produção.

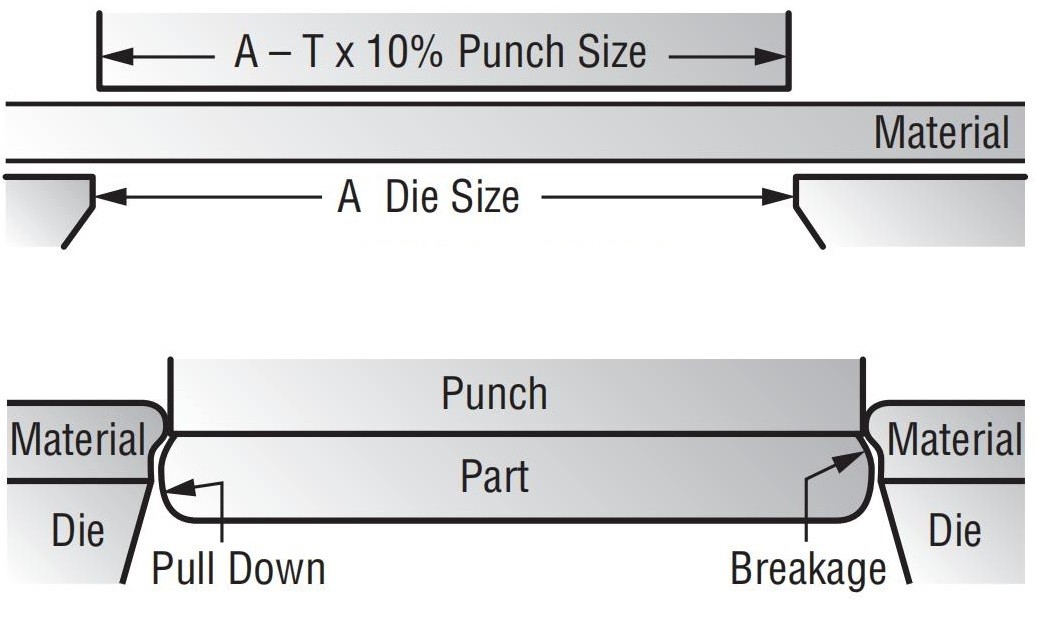

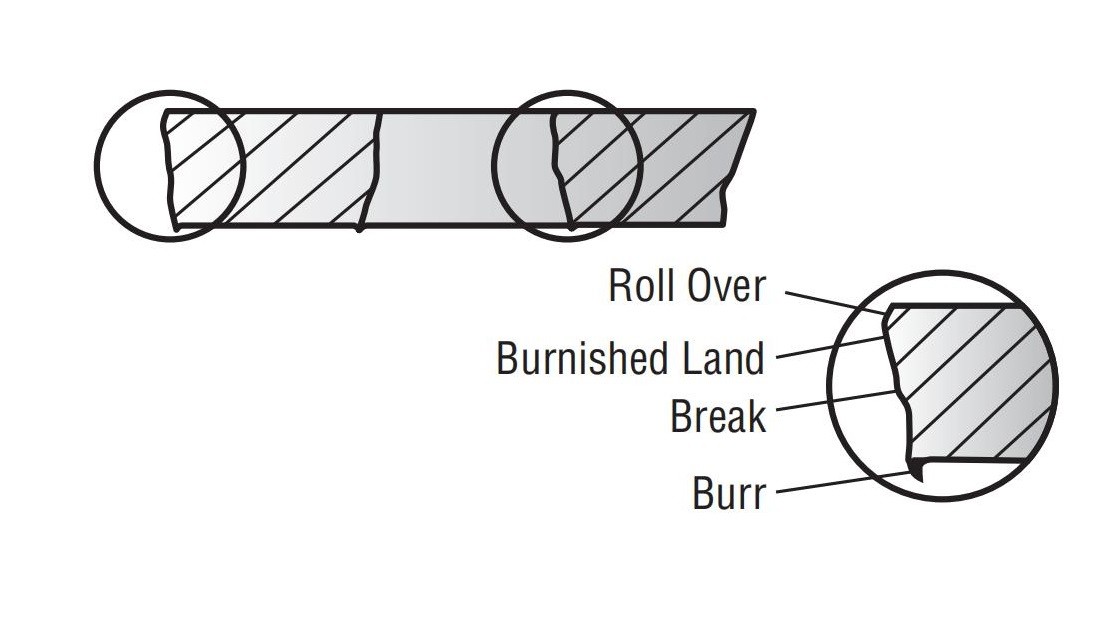

1.0Operação de supressão

A estampagem envolve o corte de peças usando um conjunto de punção e matriz que se adapta ao contorno externo da peça. É necessária uma folga entre o punção e a matriz.

Essa folga faz com que o soco corte através de parte do material e então fratura o restante.

Antes do início do corte, o punção deforma ligeiramente a superfície do material — essa deformação é conhecida como suspenso.

2.0Puxada para baixo

A extensão do pull-down depende de:

- um) Temperamento do material– Materiais mais macios resultam em maior pull-down.

- b) Estrutura do material– Materiais de grãos longos (por exemplo, cobre, aço inoxidável) tendem a fluir mais, aumentando a tração.

- c) Espessura do material– Materiais mais grossos apresentam maior resistência ao impacto do que os mais finos.

3.0Quebra

A quebra é influenciada por:

- um) Temperamento do material– Materiais mais duros (via laminação ou tratamento térmico) produzem mais quebras.

- b) Estrutura do material– Materiais de grão curto (por exemplo, alumínio, aço de alto carbono) apresentam maiores porcentagens de quebra.

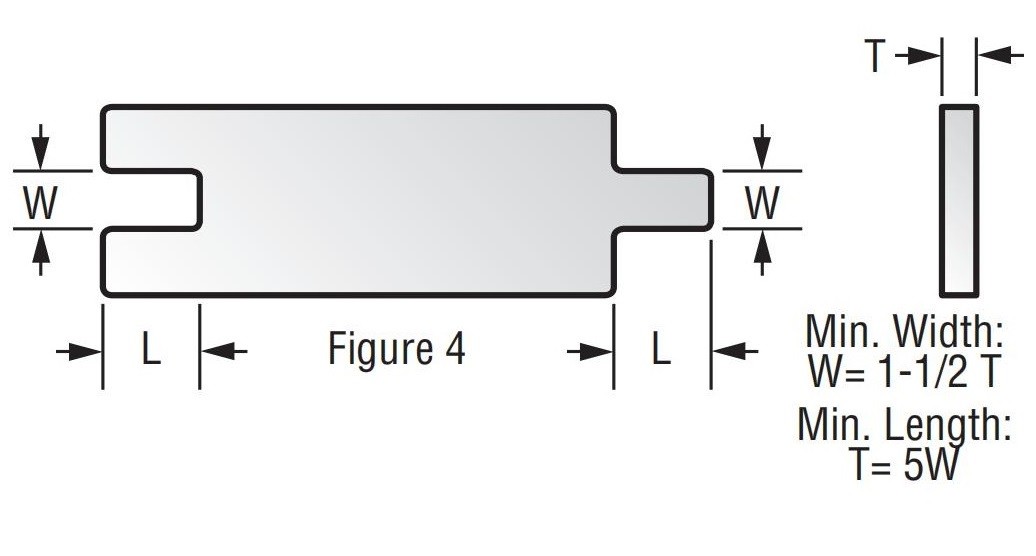

4.0Design em branco – Seções em branco mínimas

O largura mínima de uma seção em branco (W) deve ser:

- Nada menos que 5 a 2 vezes a espessura do material (T)

- Nunca menos que 1/32 polegada

O comprimento máximo da seção não deve exceder 5 vezes sua largura.

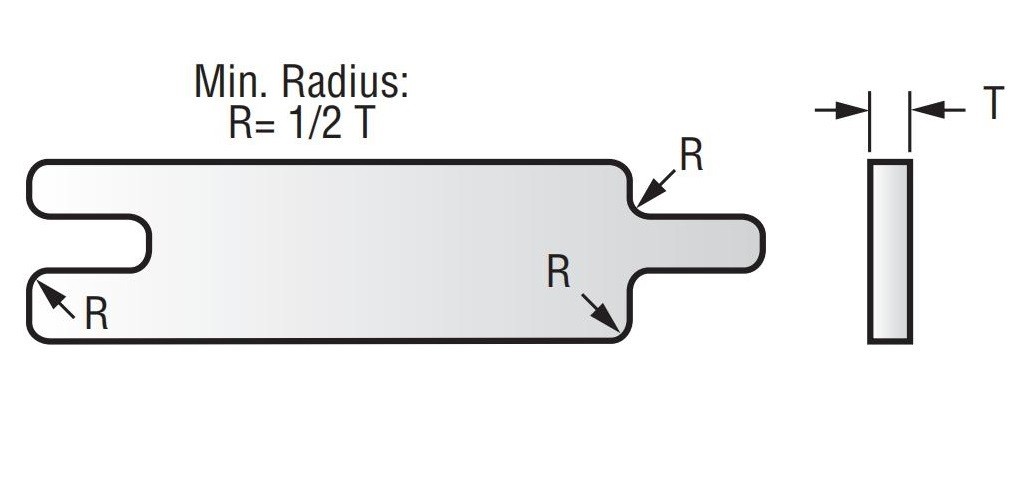

5.0Cantos

Canto raio (R) deve ser pelo menos ½ da espessura do material (T).

Para material ≤ 1/16″, cantos afiados são aceitáveis.

6.0Entalhes

Se um entalhe exigir aperto tolerâncias de tamanho ou localização, considere duas opções:

- Canto arredondado(raio máximo) se incluído na operação de corte

- Canto agudo se feito em uma operação secundária

7.0Especificando cortes

Após cortar a peça bruta na largura correta, múltiplas formas de corte pode ser especificado para estampagem econômica.

8.0Especificando Furos – Diâmetros Mínimos

Para a economia em geral:

- Diâmetro do furo ≥ espessura do material (T)

- Para materiais macios(por exemplo, alumínio), furos menores são possíveis, mas o o diâmetro mínimo deve aumentar com resistência ao cisalhamento do material

- Para aço inoxidável, o diâmetro do furo deve ser de pelo menos 2× espessura do material

- Se diâmetro < material grossura ou < 0,050″, o buraco deve ser perfurado e rebarbado, adicionando custo

9.0Tolerância de furos

- Salvo indicação em contrário, as tolerâncias se aplicam apenas ao lado do punção

- Todos os furos perfurados têm quebra no lado da matriz devido à folga entre punção e matriz

- A quebra varia de acordo com o tipo de material

- Para furos lisos, punção menor que o tamanho e a dimensão final (acrescenta custo)

10.0Furos e aberturas perto da borda cega

Para evitar protuberância, manter um espessura do material da teia ≥ 1,5× entre o furo e a borda em branco

Se teia < 1,5×T, o material pode inchar ou fraturar

A protuberância se torna severa quando a web é reduzida abaixo 0,5×T

A mesma regra se aplica a teias entre buracos adjacentes

Se a protuberância for inaceitável, perfuração + rebarbação é necessário

Como alternativa, modificar o perfil em branco adicionando um orelha para manter o espaçamento

11.0Entalhes como substitutos de furos

Em vez de fazer um furo redondo, considere projetar um entalhe no contorno em branco:

O entalhe pode ser socado diretamente se as tolerâncias permitirem

Ou pode ser feito largo o suficiente para ser incluído na operação de corte sem puncionamento secundário

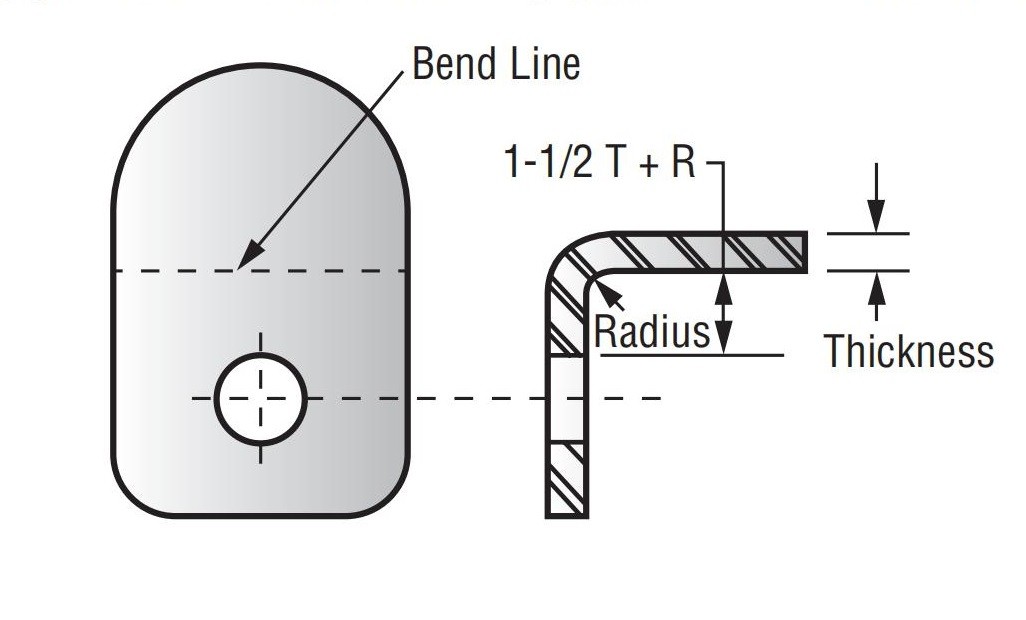

12.0Buracos e aberturas perto de curvas

Para evitar distorções, os furos próximos às curvas devem seguir esta regra de distância mínima:

Distância = 1,5 × Espessura do material + Raio de curvatura

Se colocado mais perto, pode ocorrer distorção

Se a distorção for inaceitável, faça o furo depois de formar (acrescenta custo)

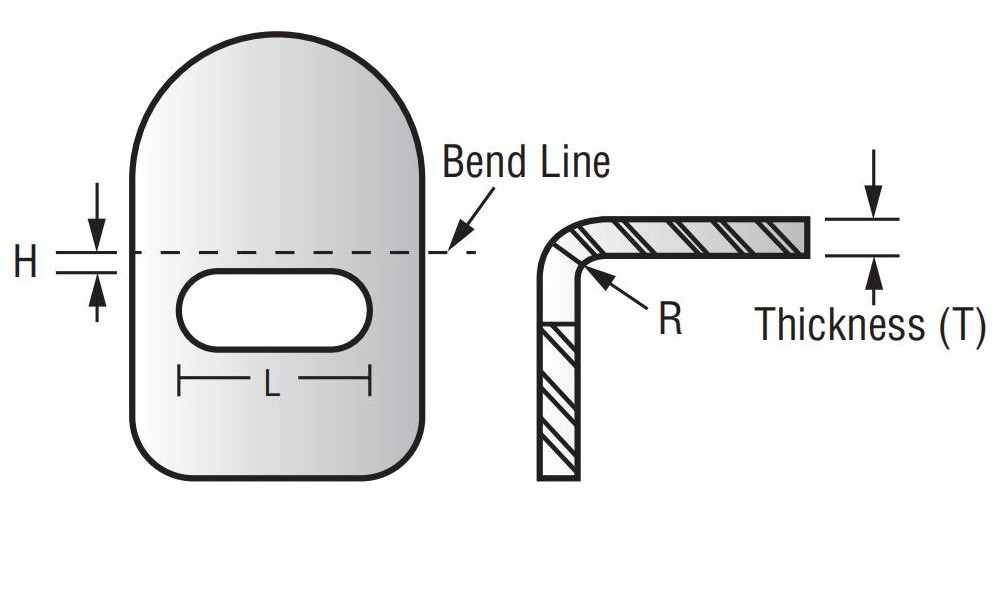

13.0Requisitos mínimos para localização de furos

Use a tabela a seguir para a altura mínima (H) do centro do furo até a borda da peça com base no comprimento do flange (L):

- L ≤ 1″→ H = 2T + R

- 1″ < C ≤ 2″→ H = 5T + R

- L > 2″→ H = 3T a 3,5T + R

A função do furo deve orientar a simplicidade do projeto. Forneça detalhes completos para melhor custo-benefício.

14.0Especificando guias internas

Revise a função da guia para evitar operações desnecessárias:

- UM slot de alívio ao redor da aba permite dobrar

- Se outros recursos estiverem sendo perfurados, o slot pode ser adicionado simultaneamente

- Caso contrário, pode ser necessário um operação secundária

15.0Especificando Curvas

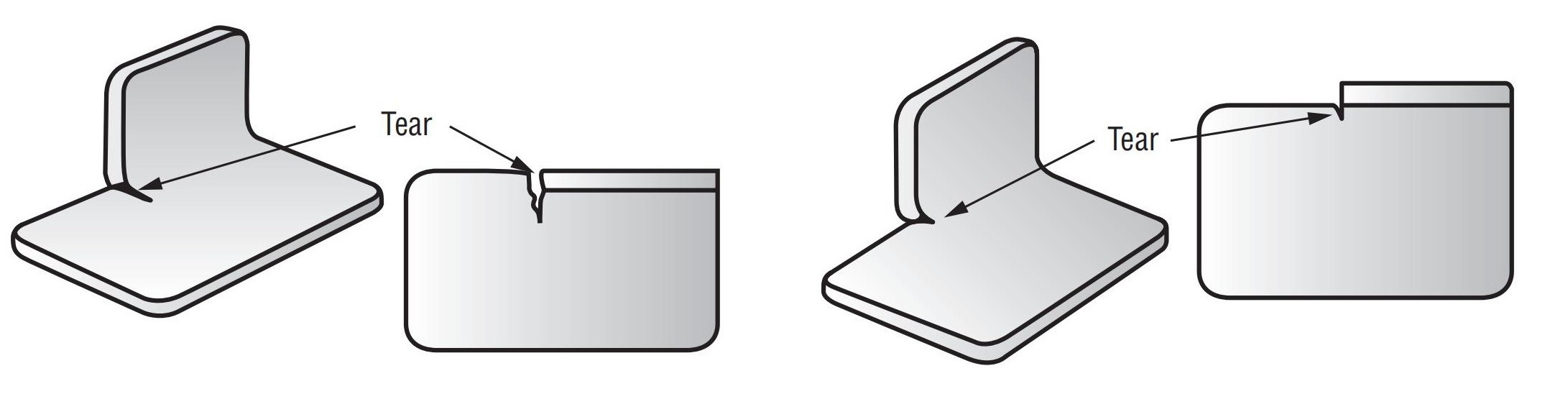

Evitando Rasgos em Áreas Formadas

Ao projetar dobras em peças estampadas, rasgamento de material pode ocorrer se o alívio adequado não for fornecido. Para evitar isso:

- Adicionar relevo de deslocamento no perfil em branco próximo à curva (Figura 16 e 17)

- Sem alívio, o rasgo provavelmente se propagará sob estresse, causando falha por fadiga

- Ferramentas padrão não pode acomodar formas que não tenham áreas planas adjacentes para suporte — isso aumenta o custo das ferramentas

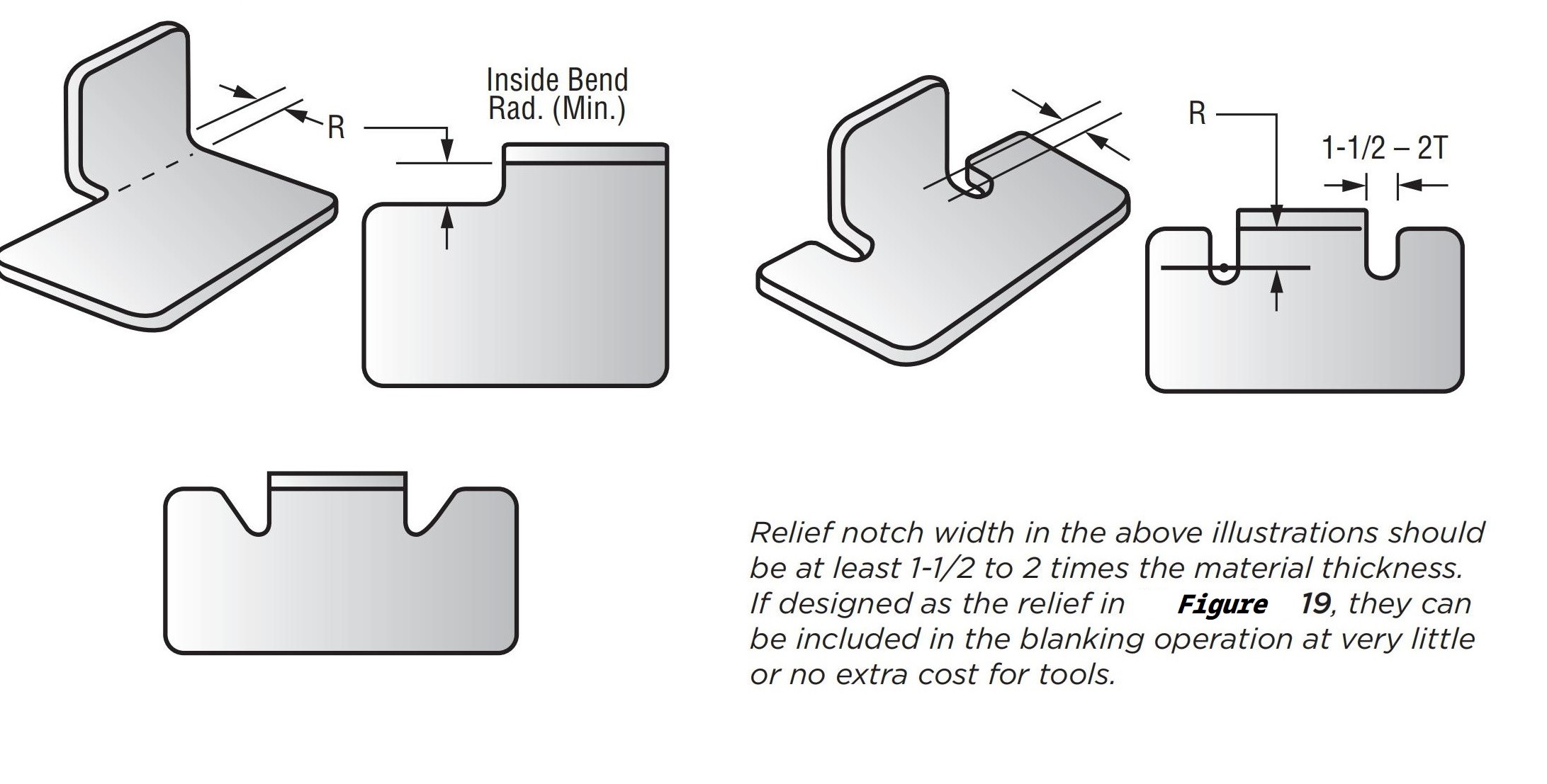

Projeto Solução: Entalhe de alívio

Por modificando o perfil em branco (Figuras 18 e 19), as linhas de rasgo podem ser eliminadas:

- O alívio permite o uso de estoque de punções e matrizes de 90°

- Isso resulta em maior qualidade das peças e custos de ferramentas mais baixos

- Largura do entalhe de relevo deve ser pelo menos 5 a 2 vezes a espessura do material (T)

- Se tiver o formato da Figura 19, o entalhe pode ser incluído no corte em pouco ou nenhum custo extra

Forma Altura Consideração

Solução:

- Adicionar altura do material (H)antes de formar e aparar depois

- Isso requer um operação adicional, aumentando o custo

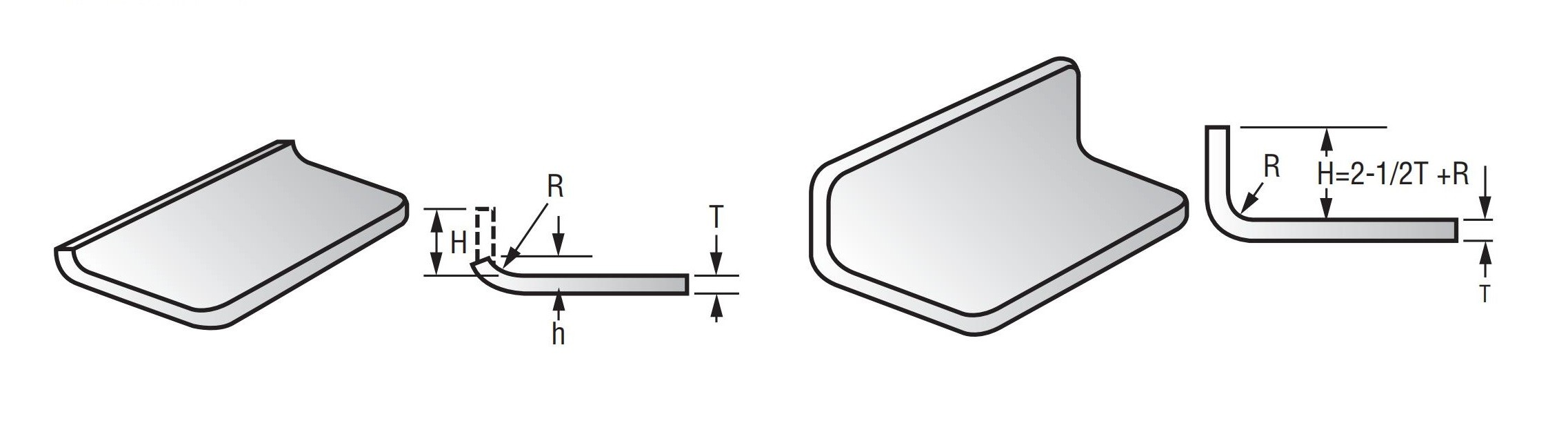

Dobrar Altura Regra prática

Use esta fórmula para altura mínima do formulário interno (Figura 22):

H = 2,5T + R

Onde:

T = Espessura do material

R = Raio de curvatura interno

Para materiais macios (alumínio, latão, cobre, aço macio), reduzir H em ~20%

Esta diretriz equilibra a conformabilidade do material, o custo das ferramentas e a eficiência da produção.

A Figura 21 mostra um projeto de forma deficiente — uma tentativa de curvatura de 90° com altura insuficiente do material, levando à formação de defeitos.

| Mínimo Dentro Altura de Formulário “H” | |||||

| “T” Estoque Grossura |

Dentro Dobrar Raio | ||||

| Afiado “R” |

1/32 “R” |

1/16 “R” |

3/32 “R” |

1/8 “R” |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

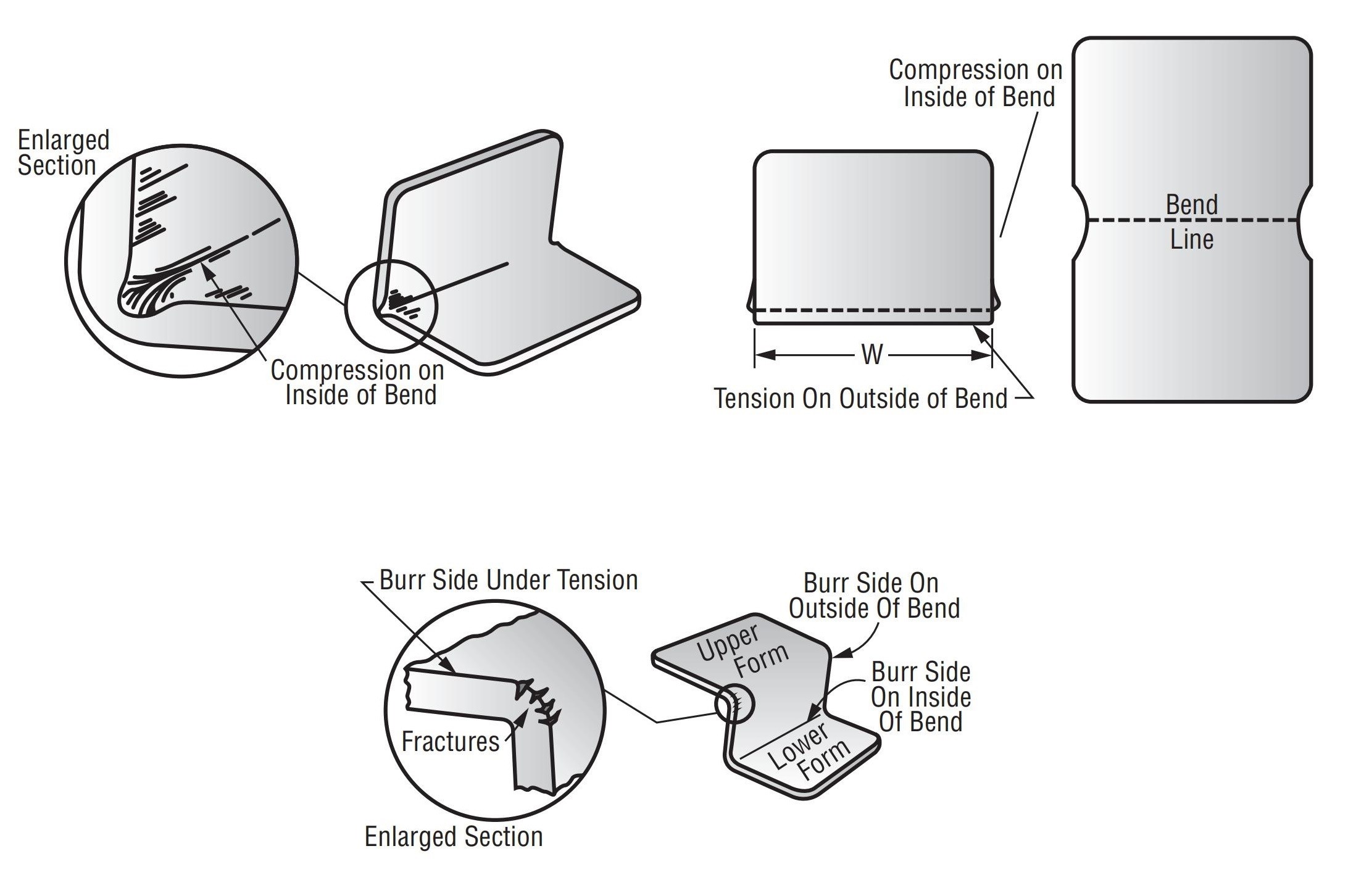

16.0Considerações sobre flexão – abaulamento, fratura e rebarba

Borda Distorção (Protuberância)

Quando materiais espessos são dobrados com um pequeno raio interno, borda perceptível protuberância pode ocorrer (ver Figuras 23 e 24).

Causa: Compressão na parte interna da curva e tensão nas bordas externas

Não é um problema para o material < 1/16” ou quando o raio de curvatura é grande em relação à espessura

Isso é prática padrão e geralmente não é uma preocupação

Exceção:

Se a protuberância interferir com uma parte correspondente, observe no desenho então um operação secundária (por exemplo, corte de bordas) pode ser planejado — o que irá aumentar o custo.

Controlando Largura (L) na curva

Se a largura deve ser mantida no formulário, use entalhes de relevo (Veja Figura 24).

Fratura no lado Burr

- Quando o lado da rebarba do espaço em branco está no fora da curva, está sob tensão.

- Isso pode levar a fraturas minúsculas ao longo de bordas afiadas, especialmente em material grosso e curvas acentuadas (Ver Figura 25)

- As fraturas do lado da rebarba são mínimo em materiais finos ou quando os raios de curvatura são grandes

Minimizando Fratura

Melhor prática: manter lado da rebarba dentro da curva (sob compressão)

Se não for possível (devido à orientação da peça ou requisitos de impressão):

– Rolar/rebarbar antes de formar

– Para materiais difíceis (por exemplo, SAE 4130) ou estoque extra pesado, manual lixar ou lixar pode ser necessário

Estes são operações secundárias e vontade adicionar ao custo.

Para melhor economia, especificar raios de curvatura generosos se o o lado da rebarba deve ficar para fora

Se pequenas fraturas são aceitáveis, claramente observe isso na impressão

Nota especial sobre ligas de alumínio

Ligas de alumínio temperadas requerer raios de curvatura muito maiores do que ligas de aço

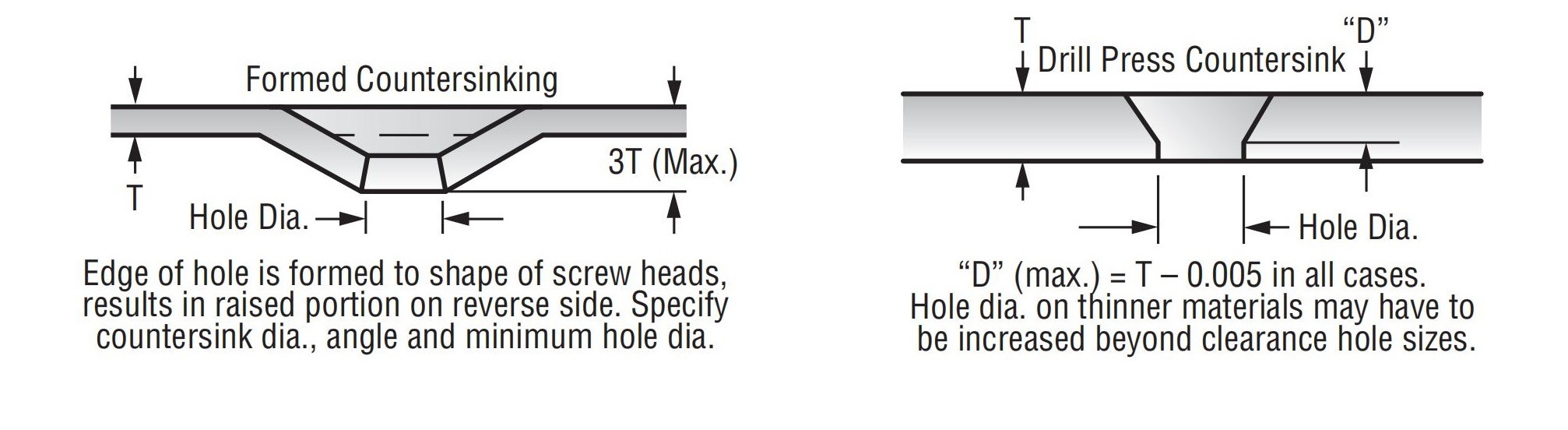

17.0Especificando o escareamento

UM. Formado Escareamento

- A borda do buraco é formado para combinar com o formato da cabeça do parafuso

- Deixa um porção elevada no lado oposto

- Vantagens: Mais forte, mais econômico, especialmente em materiais macios

- Especificar: Escareado diâmetro, ângulo, e diâmetro mínimo do furo

- Profundidade máxima do escareador≈ 3× espessura do material

B. Broca Imprensa (Corte) Escareamento

- Usinado em uma peça usando um furadeira de coluna

- diâmetro do furo (D)= T – 0,005″

- Em materiais finos, o diâmetro do furo pode precisar exceder os tamanhos de folga padrão

Dois métodos comuns (ver Figuras 26 e 27):

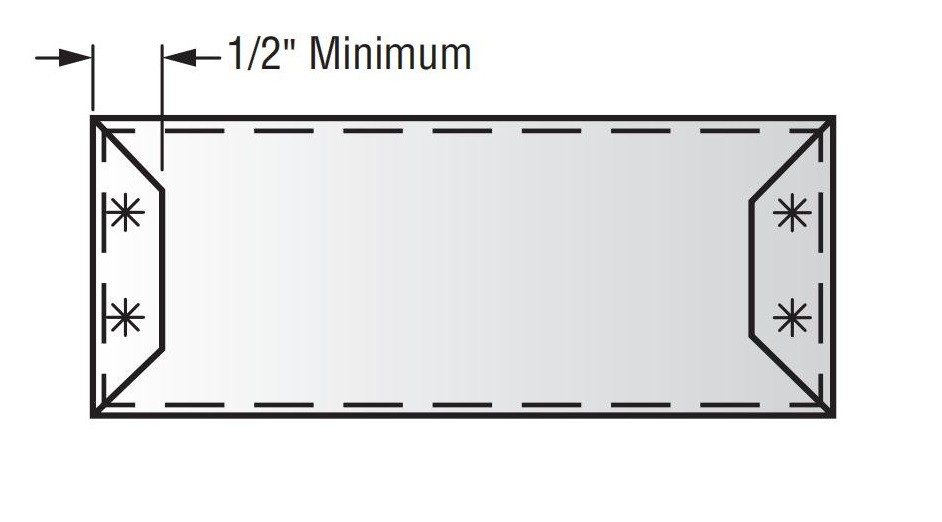

18.0Dicas de solda a ponto

Ao soldar a ponto um flange para um corpo principal, o largura mínima do flange deveria ser ½ polegada

Flanges mais estreitas que ½” requerem pontas especiais de soldagem e pode resultar em menor resistência da solda

19.0Dimensionamento

Sempre dimensione para dentro do material sempre que possível

Isso evita variações causadas pela espessura do material e preserva a precisão da tolerância

Especialmente importante em partes desenhadas, onde pode ocorrer afinamento do material

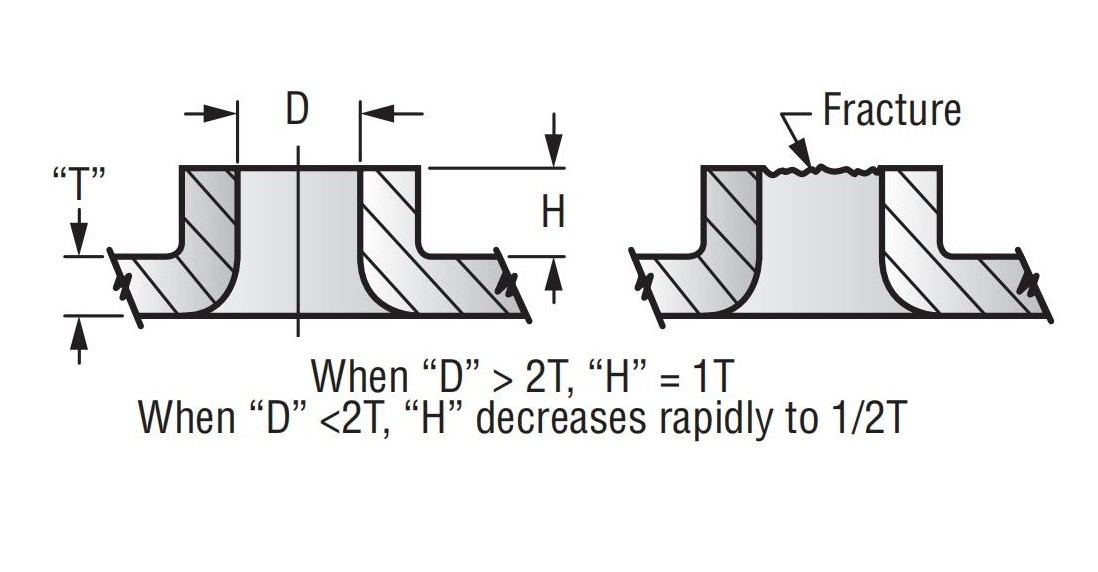

20.0Extrusões

Regra de polegar:

- Quando D ≥ 2T, então H ≈ 1T

- Quando D < 2T, H cai rapidamente para ~½T

As extrusões aumentam a espessura local para roscas de batida ou criando superfícies de apoio.

Diretrizes de design:

- Altura máxima de extrusão (H) ≈ 1× espessura do material (T)

- H > 1Tfrequentemente causa rasgo ou fratura, especialmente em materiais mais duros

- Altura de extrusão diminui com um diâmetro de furo menor (D)

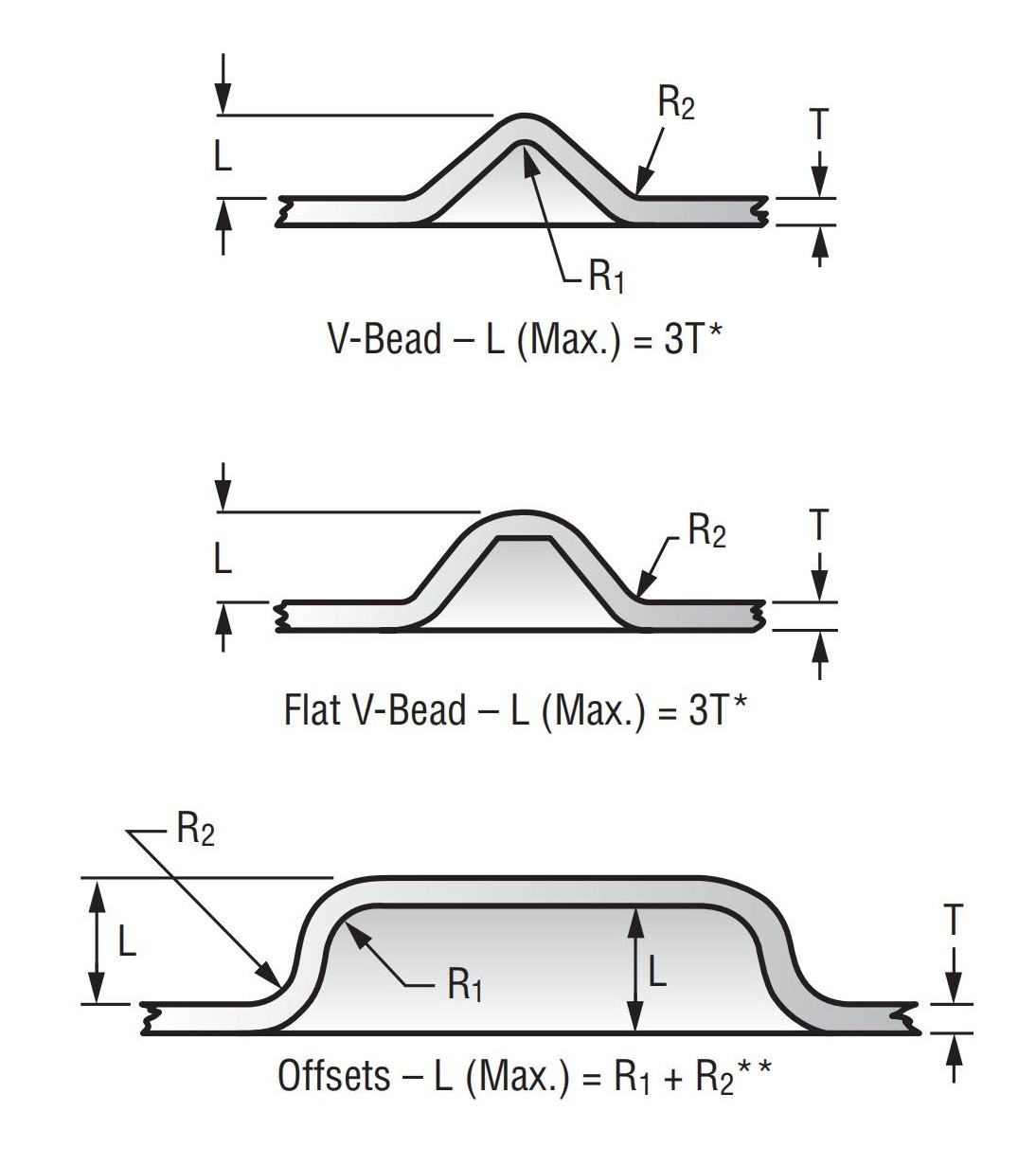

21.0Estamparia em relevo

- Profundidade máxima de relevo (L)deve seguir:

L ≤ R₁ + R₂ para compensações - Exceder os limites leva a rachaduras, rejeita, e aumento de custo

Redução Diretrizes (para aço de qualidade comercial e a maioria das ligas de alumínio):

- Reduzir para 2T para relevos

- Para compensações, reduza para 5 × (R₁ + R₂)

22.0Remoção de rebarbas

- Todas as peças estampadas terão rebarbas— material afiado ou irregular ao longo das bordas cortadas

- Subsídio típico: altura da rebarba ≈ 10% da espessura do estoque

- Caindo ou lixando é padrão quando solicitado e viável

- Acabamentos de borda especiais(por exemplo, chanfradura, rebarbação manual) estão disponíveis em custo adicional

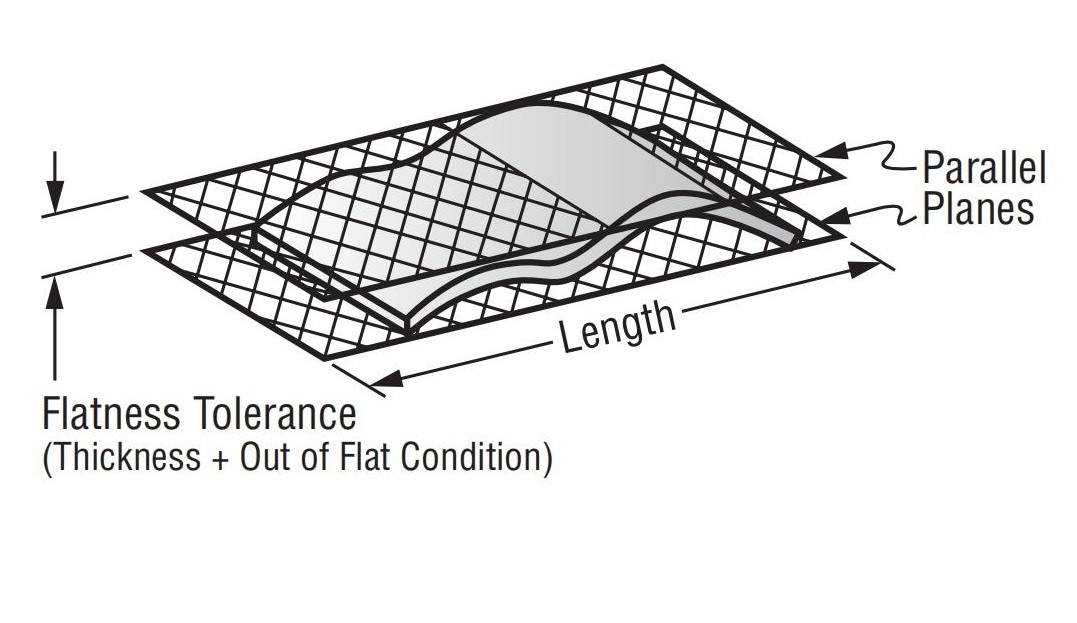

23.0Planicidade

Nenhum processo de estampagem produz uma superfície perfeitamente plana. Requisitos de planicidade que excedam as tolerâncias padrão abaixo aumentarão significativamente o custo das suas peças estampadas:

Para comprimentos de superfície de 0″ a 1″: permita uma tolerância de ±0,005″

Para comprimentos acima de 4″: permita 0,020″ mais 0,004″ adicionais para cada polegada de comprimento adicionado

Operações especiais de achatamento estão disponíveis mediante solicitação para obter uma planura mais firme, mas isso incorrerá em custos adicionais.

24.0Acabamento de superfície em peças estampadas

Fosco · Semibrilho · Brilhante

Como regra geral, quanto mais brilhante for o acabamento, maior será o custo.

O acabamento superficial do metal bruto varia. Normalmente, acabamentos mais brilhantes têm um custo de material base mais alto. Além disso, o processo de estampagem pode alterar significativamente o acabamento da superfície. Portanto, é importante definir o acabamento superficial mínimo aceitável para otimizar a economia de custos.

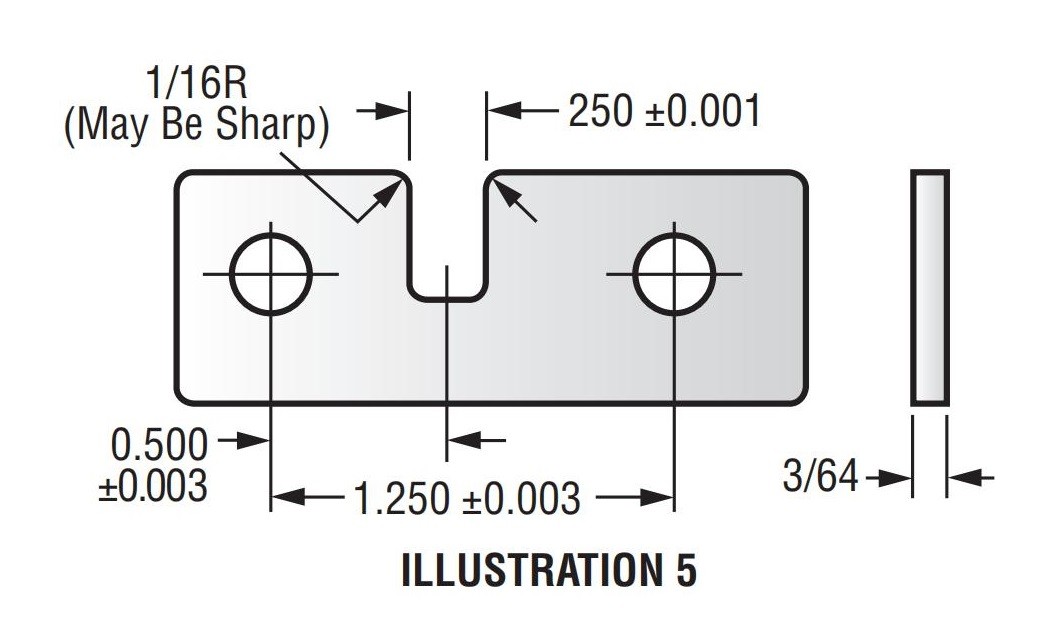

25.0Dimensionamento de prensa de torre

Para projetos de perfuração de torre, forneça desenhos detalhados das peças juntamente com sua explicação. Uma comunicação clara e uma documentação precisa são essenciais para garantir um resultado de alta qualidade e custo-benefício. Siga estes passos:

- Estabelecer um ponto de partida fixo (dado)— de preferência no centro do furo, em vez de em uma borda ou canto. Isso ajuda a evitar desalinhamento e distorção causados pela fixação. Também melhora a precisão, especialmente quando há conicidade do material, e simplifica a inspeção com menos pontos de referência.

- Use uma única dimensão a partir do ponto de referência para definir o layout geral. Os padrões de furos relacionados devem ser dimensionados em relação a este ponto de partida para manter a funcionalidade e a precisão.

- Destaque todas as dimensões críticas— indicar claramente quaisquer relações dimensionais que afetem a função da peça.

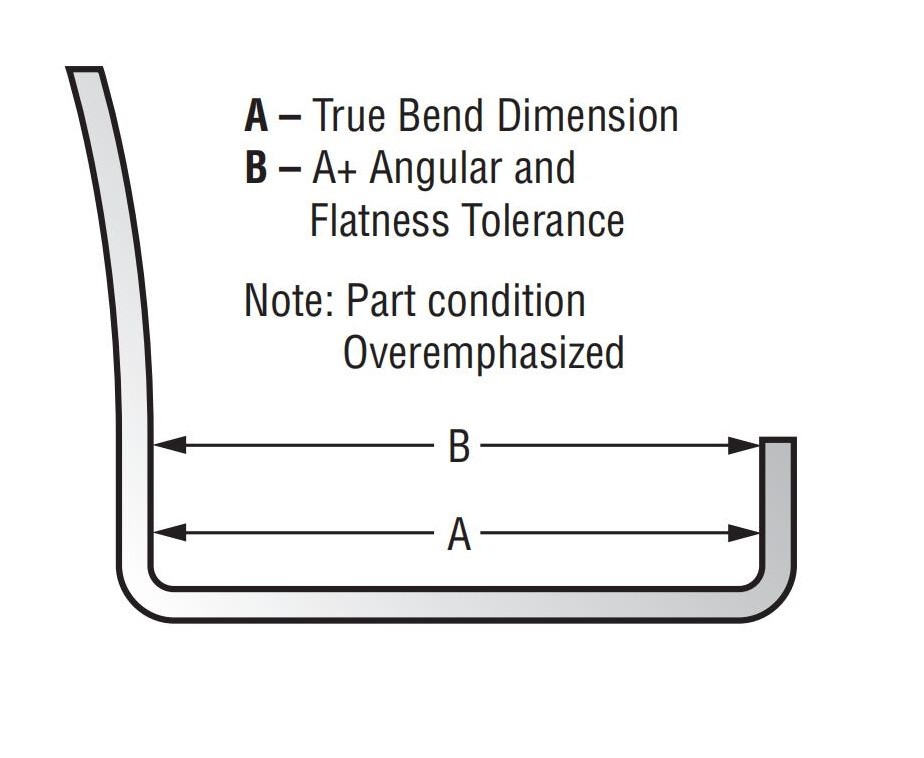

26.0Melhores práticas de dimensionamento de prensas dobradeiras

Chave Diretrizes:

- Meça adjacente ao raio de curvatura.

Isso reduz o erro causado por variações angulares e de planura. - Use o dimensionamento unidirecional sempre que possível.

Isso minimiza o acúmulo de tolerância ao longo das operações de dobra sequenciais. - Considere a variação dimensional em cada curva.

Cada curvatura introduz uma variação potencial. Para obter precisão, considere essas variações durante o projeto e o dimensionamento das peças. - Garanta uma fixação ou fixação adequada.

Peças finas de chapa metálica devem ser fixadas com segurança durante a conformação para evitar problemas de tolerância cumulativa. A fixação adequada está de acordo com o padrão mostrado acima. - Evite dimensões de recurso para recurso em planos diferentes.

Em vez disso, os recursos dimensionais são relativos a uma aresta fixa. Isso pode exigir o uso de grampos ou medidores personalizados, mas proporciona resultados mais confiáveis. - Revise cuidadosamente as tolerâncias do bloco de título.

As tolerâncias gerais no desenho da peça podem ser muito restritivas para determinados ângulos e dimensões. Sempre verifique se tais tolerâncias são adequadas à sua aplicação.

27.0Corte a laser combinado com puncionamento de torre

O corte a laser tornou-se um pilar fundamental na fabricação de metal moderna, especialmente curtas tiragens de produção, reviravolta rápida, e fabricação just-in-time tornam-se cada vez mais comuns. Os sistemas laser modernos são projetados para atender a essas demandas com alta velocidade e precisão.

Integração com perfuração de torre:

As tecnologias de laser e perfuração de torre podem ser usadas:

- Independentemente, como máquinas autônomas, ou

- Junto, em integrado sistemas de combinação de torre e laser

Esses sistemas permitem que os fabricantes:

- Alcançar padrões complexos de furos e cortes de perfil irregulares

- Manter alta precisão e velocidades de processamento rápidas

Antes de combinar os processos de puncionamento e corte a laser, é essencial:

- Avaliar as capacidades da máquina para os requisitos específicos do seu projeto

- Certifique-se de que o equipamento pode suportar ambas as operações de forma eficiente para produzir peças precisas e econômicas

- Máquina combinada de torre laser

Ideal para operações versáteis, de alta velocidade e alta precisão envolvendo corte e puncionamento.

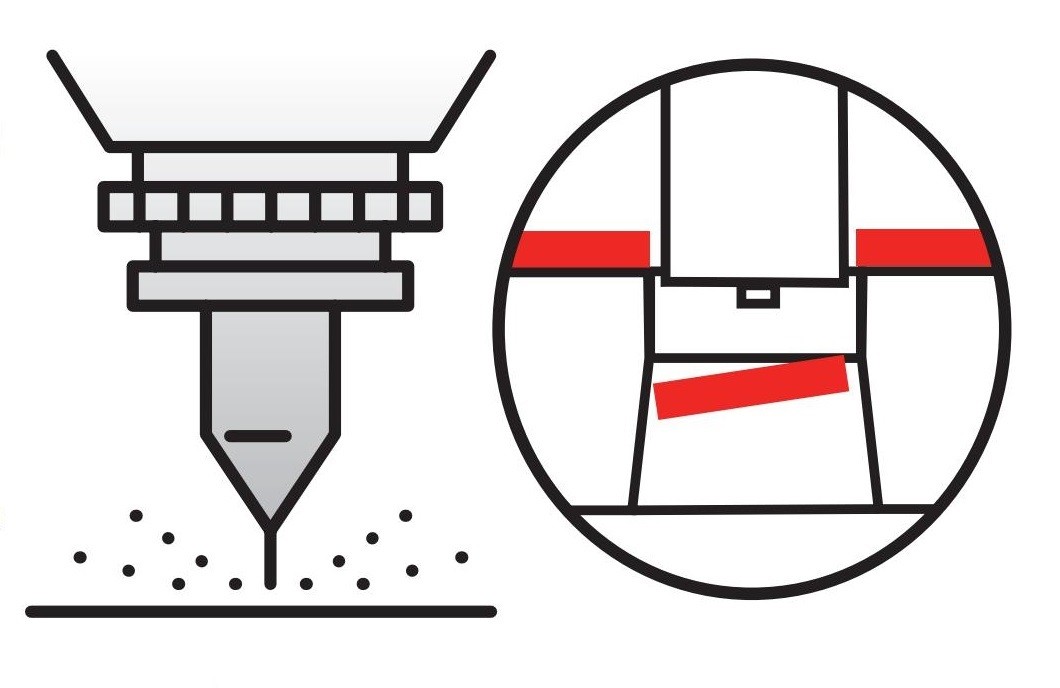

28.0Projetando peças para processamento a laser

Mínimo Recurso Tamanho

Diferente prensas de punção, o corte a laser não segue as mesmas limitações quanto ao tamanho mínimo do furo ou espaçamento entre os recursos.

- Um feixe de laser típico tem um tamanho de ponto focalizado de aproximadamente 010 pol. (0,2 mm)

- Ele pode cortar recursos com um raio tão pequeno quanto 0,76 mm (030 pol.)

Borda Cone Precisão

O laser é mais preciso no ponto de entrada do feixe, onde o buraco é ligeiramente menor. O ponto de saída normalmente apresenta um diâmetro marginalmente maior devido à conicidade da borda.

- Esta condição de borda assemelha-se à de superfícies perfuradas ou cisalhadas

- UM operação de acabamento secundário pode ser necessário dependendo da aplicação

- Considere o lado funcional da peça ao escolher qual superfície cortar a laser

Micro Abas

Micro abas são pequenas seções não cortadas usadas para manter as peças no lugar durante o corte, o que evita deslocamentos e reduz distorções.

- Tamanho típico da aba: 25 mm a 5 mm

- É necessária uma força de remoção mínima, muitas vezes eliminando a necessidade de acabamento adicional

- Útil em aplicações como aberturas bem espaçadas e belas características internas

Aquecer-Afetados Zona (ZTA)

O corte a laser gera calor intenso localizado, que derrete e vaporiza o metal. A extensão da zona afetada pelo calor depende da tipo de material e grossura.

- Materiais tratados termicamente pode se tornar endurecido na área de corte a laser

- Isto pode representar desafios para operações secundárias como alargamento ou escareamento

- No entanto, endurecimento intencional de caso via laser pode ser aproveitado para aumentar resistência ao desgaste e longevidade do componente

Tolerância Acumulação

Como acontece com qualquer processo de fabricação - puncionamento, corte ou dobra - as peças processadas a laser estão sujeitas a tolerâncias cumulativas.

- É essencial identificar e comunicar dimensões críticas durante a fase de projeto

- Priorizar tolerâncias funcionais ajuda a alcançar alta qualidade, custo-eficiente resultados

Observação:

O processamento a laser é ideal para prototipagem, produção de pequenos lotes e geometrias complexas, mas a comunicação adequada do projeto é fundamental para maximizar suas vantagens.