- 1.0Definição e características essenciais do forjamento a frio

- 2.0Princípio de funcionamento do forjamento a frio

- 3.0Vantagens e limitações do forjamento a frio

- 4.0Oito principais processos de forjamento a frio e suas aplicações industriais

- 5.0Seleção de lubrificantes como processo de suporte crítico no forjamento a frio

- 6.0Aplicações típicas de forjamento a frio

- 7.0Principais diferenças entre forjamento a frio e forjamento a quente

- 8.0Principais tecnologias em forjamento a frio

- 9.0Processo de Forjamento a Frio: Perguntas Frequentes (FAQ)

Forjamento é um processo de fabricação no qual forças compressivas são aplicadas a uma peça metálica sólida, causando deformação plástica e remodelando-a na forma desejada. Ao contrário da fundição (vazamento de metal fundido) ou da usinagem (remoção de material), o forjamento refina a estrutura dos grãos do metal à medida que ele flui, resultando em propriedades mecânicas mais uniformes e maior resistência — frequentemente superior a componentes fundidos ou usinados do mesmo material.

Com base na temperatura de processamento, o forjamento é geralmente dividido em três categorias:

- Forjamento a frio:Realizado em temperatura ambiente até o limite inferior da temperatura de recristalização do metal (sem aquecimento em alta temperatura).

- Forjamento a quente:Realizado acima da temperatura ambiente, mas abaixo da recristalização (tipicamente 300–800°C), equilibrando a precisão e o esforço de deformação.

- Forjamento a quente:Executado acima da temperatura de recristalização do metal (por exemplo, aço 800–1250°C, ligas de cobre 700–800°C).

1.0Definição e características essenciais do forjamento a frio

O forjamento a frio, também conhecido como conformação a frio, é um processo de conformação de precisão realizado à temperatura ambiente ou abaixo do limiar de recristalização (por exemplo, aço <400 °C, alumínio 100–200 °C, cobre 200–300 °C). Sob alta pressão de um conjunto de matrizes (tipicamente 500–2000 MPa), o metal sofre fluxo plástico, produzindo componentes com o formato e o tamanho desejados com pouca ou nenhuma remoção de material. O processo se baseia na deformação plástica em baixas temperaturas para obter resultados próximos da forma final.

As principais características incluem:

- Faixa de temperatura definida:Não é necessário aquecimento em alta temperatura; a conformação é feita à temperatura ambiente ou próxima à temperatura ambiente. O atrito pode elevar ligeiramente a temperatura do metal para 250–300 °C, mas esta permanece abaixo dos níveis de recristalização.

- Deformação de alta pressão:Prensas mecânicas ou hidráulicas aplicam cargas axiais ou radiais, forçando os átomos a se realinharem ao longo da cavidade da matriz. O processo segue o princípio da constância de volume (perda mínima de massa ou volume).

- Alta precisão e acabamento superficial fino:A precisão dimensional pode atingir IT6–IT9 (tolerâncias de ±0,01–±0,1 mm). Os valores de rugosidade da superfície podem ser tão baixos quanto Ra 0,4–3,2 μm, frequentemente eliminando ou minimizando a necessidade de usinagem secundária, como furação ou retificação.

- Alta utilização de material:As taxas de utilização de material atingem 85–95%, superando em muito a usinagem tradicional (50–70%), o que reduz significativamente o desperdício.

2.0Princípio de funcionamento do forjamento a frio

A essência do forjamento a frio é o fluxo plástico de metais a baixas temperaturas. O processo normalmente envolve três etapas principais:

- Preparação do tarugo:

- Matéria-prima:Selecione metais dúcteis, como vergalhões ou barras de arame (geralmente aço de baixo carbono, alumínio ou ligas de cobre), cortados em tarugos de comprimento fixo.

- Tratamento de superfície:Aplique tratamentos quando necessário, como fosfatização e ensaboamento para aço, ou revestimentos lubrificantes sólidos para alumínio — para reduzir o coeficiente de atrito entre o metal e a matriz (mantido abaixo de 0,05). Isso minimiza o desgaste da matriz e melhora o fluxo do metal.

- Prensagem de matrizes:

- Coloque a tarugo em uma cavidade de matriz projetada com precisão e aplique alta pressão usando uma prensa mecânica ou hidráulica.

- O metal preenche gradualmente a cavidade da matriz, transformando-se de uma tarugo em uma peça com formato quase final.

- Para componentes complexos, são necessárias múltiplas etapas de conformação (por exemplo, pré-forjamento → forjamento final). Isso evita deformações excessivas em uma única etapa (geralmente limitadas a ≤50%), o que poderia causar trincas.

- Pós-processamento:

- Alívio do estresse:O forjamento a frio induz endurecimento por trabalho (aumento da resistência e dureza, mas redução da ductilidade). Algumas peças requerem recozimento em baixa temperatura (por exemplo, aço aquecido a 200–300 °C) para restaurar a plasticidade.

- Operações de Acabamento:Para componentes com tolerâncias extremamente estreitas, prensagem fina adicional, polimento ou outros processos secundários podem ser aplicados para melhorar ainda mais a precisão dimensional e a qualidade da superfície.

Leitura recomendada:Processo de forjamento explicado: tipos e técnicas

3.0Vantagens e limitações do forjamento a frio

Os pontos fortes e fracos do forjamento a frio estão diretamente ligados às suas características de conformação em baixa temperatura. A comparação é a seguinte:

| Aspecto | Vantagens | Limitações |

| Propriedades da peça de trabalho | O endurecimento por trabalho aumenta a resistência e a dureza em 15–30% (por exemplo, em aço forjado a frio); a microestrutura é densa e uniforme. | Ductilidade reduzida, risco de estresse interno; pode ser necessário recozimento. |

| Precisão e qualidade da superfície | Alta precisão dimensional (IT6–IT9) e acabamento superficial liso (Ra 0,4–3,2 μm). | Requer matrizes extremamente precisas (usinagem CNC), o que gera altos custos iniciais de ferramentas. |

| Eficiência de materiais e energia | Utilização de material de 85–95%; sem aquecimento em alta temperatura; consumo de energia de apenas 1/5–1/10 do forjamento a quente. | Limitado a metais dúcteis (aço de baixo carbono, alumínio, cobre, etc.); metais frágeis, como ferro fundido, são inadequados. |

| Eficiência de produção | Ideal para produção de alto volume; cada curso de prensa pode produzir uma peça com tempos de ciclo curtos. | Peças complexas podem exigir várias etapas de conformação, aumentando os custos do processo. |

| Morrer a Vida | – | As matrizes suportam pressões extremas (até 2000 MPa) e se desgastam rapidamente; a vida útil típica é da ordem de dezenas de milhares de ciclos. |

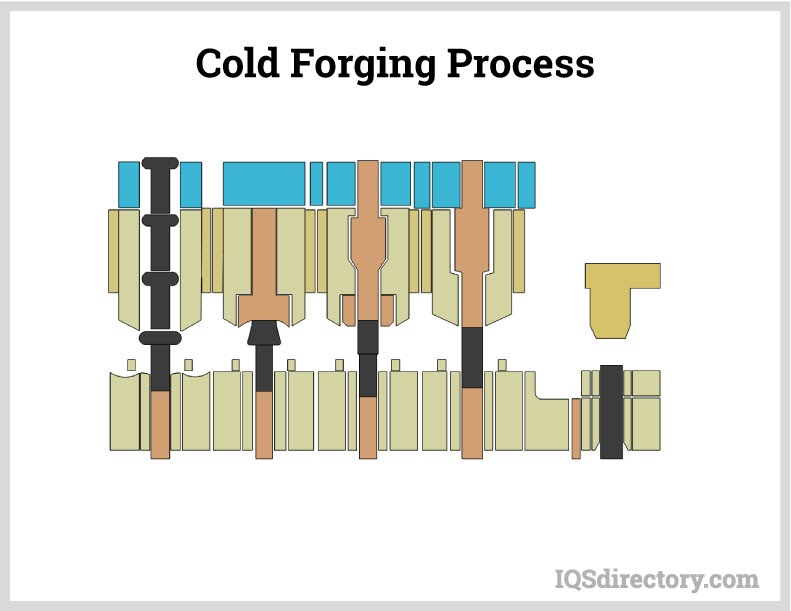

4.0Oito principais processos de forjamento a frio e suas aplicações industriais

Com o avanço das tecnologias de conformação de metais, o forjamento a frio evoluiu para diversos processos especializados. Cada um é otimizado para requisitos específicos de conformação, com o objetivo comum de alcançar uma produção de alta eficiência com usinagem secundária mínima ou inexistente.

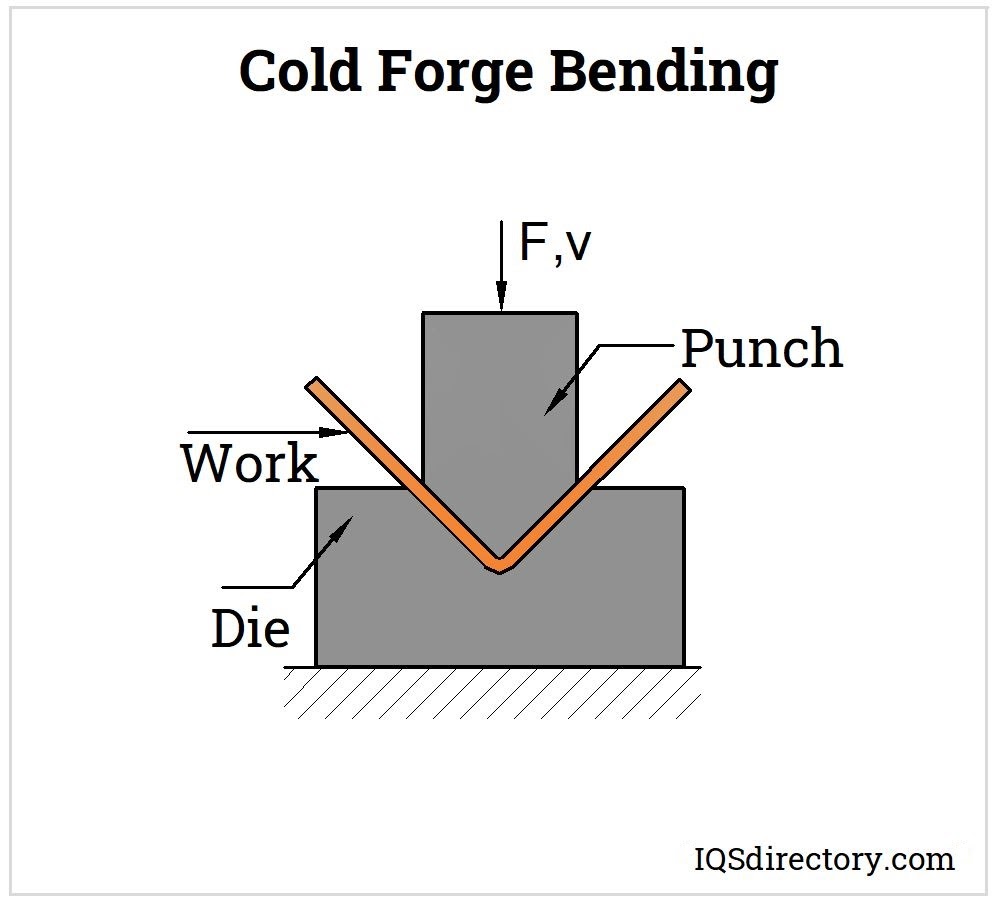

Dobra:

- Princípio:Uma prensa e uma matriz forçam a peça de trabalho contra uma ferramenta de conformação (às vezes chamada de “laminação piramidal”), produzindo deformação ao longo de um único eixo para atingir o ângulo necessário.

- Características:Fácil de operar, frequentemente usado como um etapa de pré-tratamento em preparação para as etapas subsequentes de forjamento.

- Observação:O atrito pode gerar pequenos aumentos de temperatura; lubrificantes são necessários para controlar o calor e reduzir a aderência.

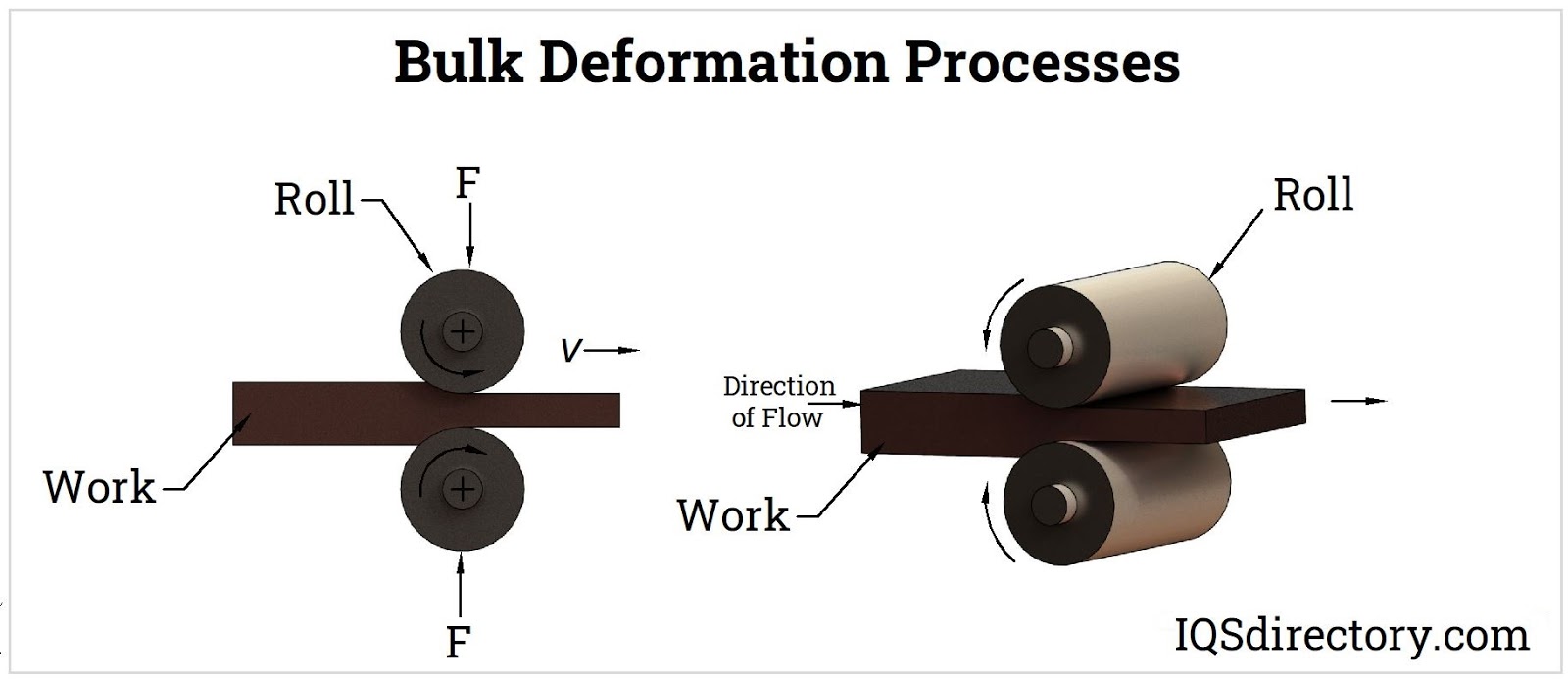

Laminação a frio:

- Princípio:Um tarugo passa entre rolos rotativos. O atrito entre os rolos e o tarugo induz tensões compressivas, causando deformação plástica.

- Características:Classificado como um processo de deformação em massa, produzindo deformação uniforme. Amplamente utilizado na produção em massa de chapas e fios de aço, melhorando o acabamento superficial.

- Aplicações:Adequado para produtos forjados em formato de tiras longas ou folhas, que posteriormente podem ser cortados ou moldados.

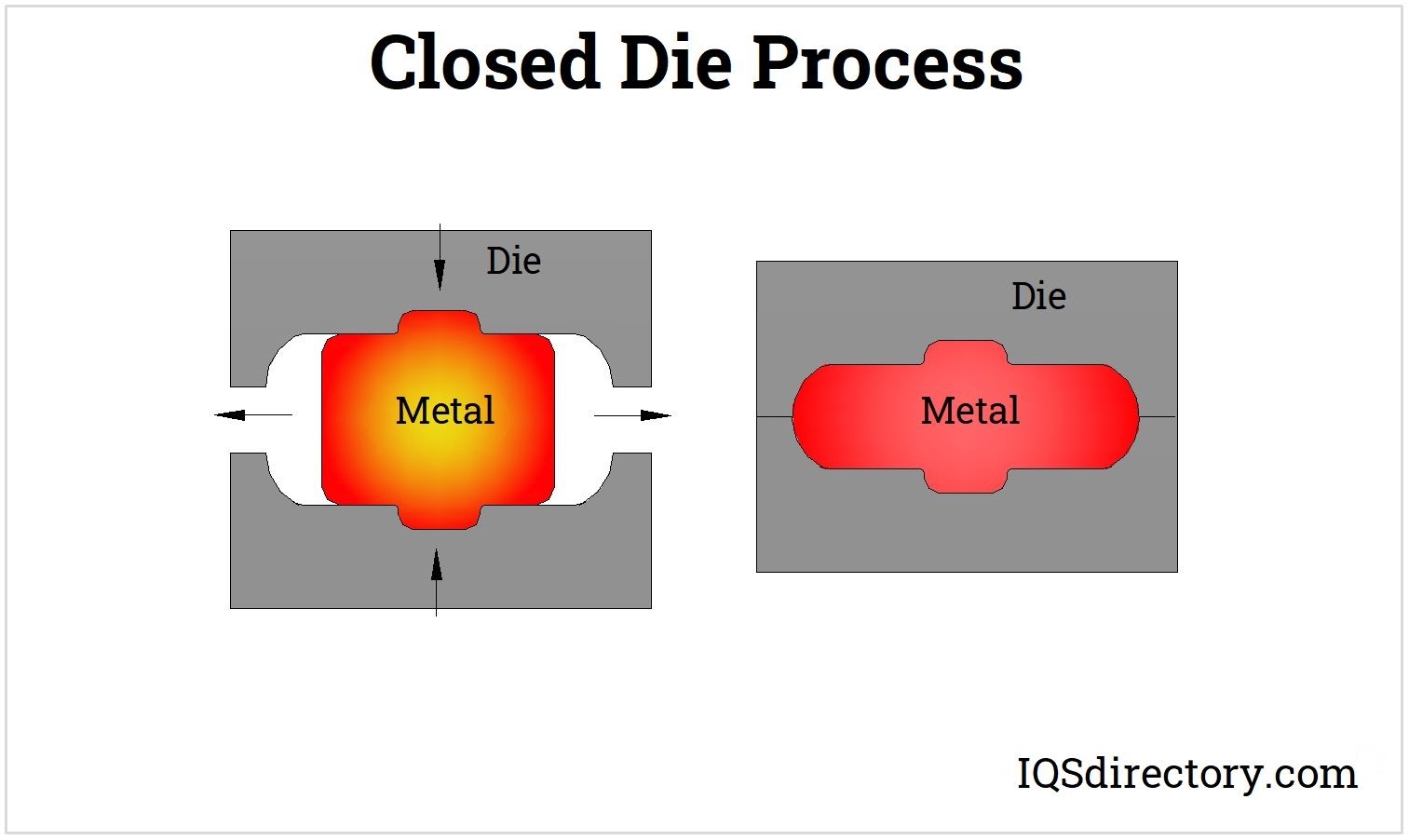

Forjamento em matriz fechada (forjamento em matriz de impressão):

- Princípio:Uma peça é colocada entre duas matrizes com cavidades pré-cortadas. Golpes mecânicos sucessivos (por exemplo, forjamento com martelo de queda) forçam o metal a fluir e preencher completamente a cavidade.

- Características:Alta precisão de conformação, capaz de produzir geometrias complexas (com ranhuras, saliências, etc.) em um ou vários golpes.

- Aplicações:Produção em massa de peças de pequena e média precisão, como peças brutas de engrenagens e cabeças de parafusos.

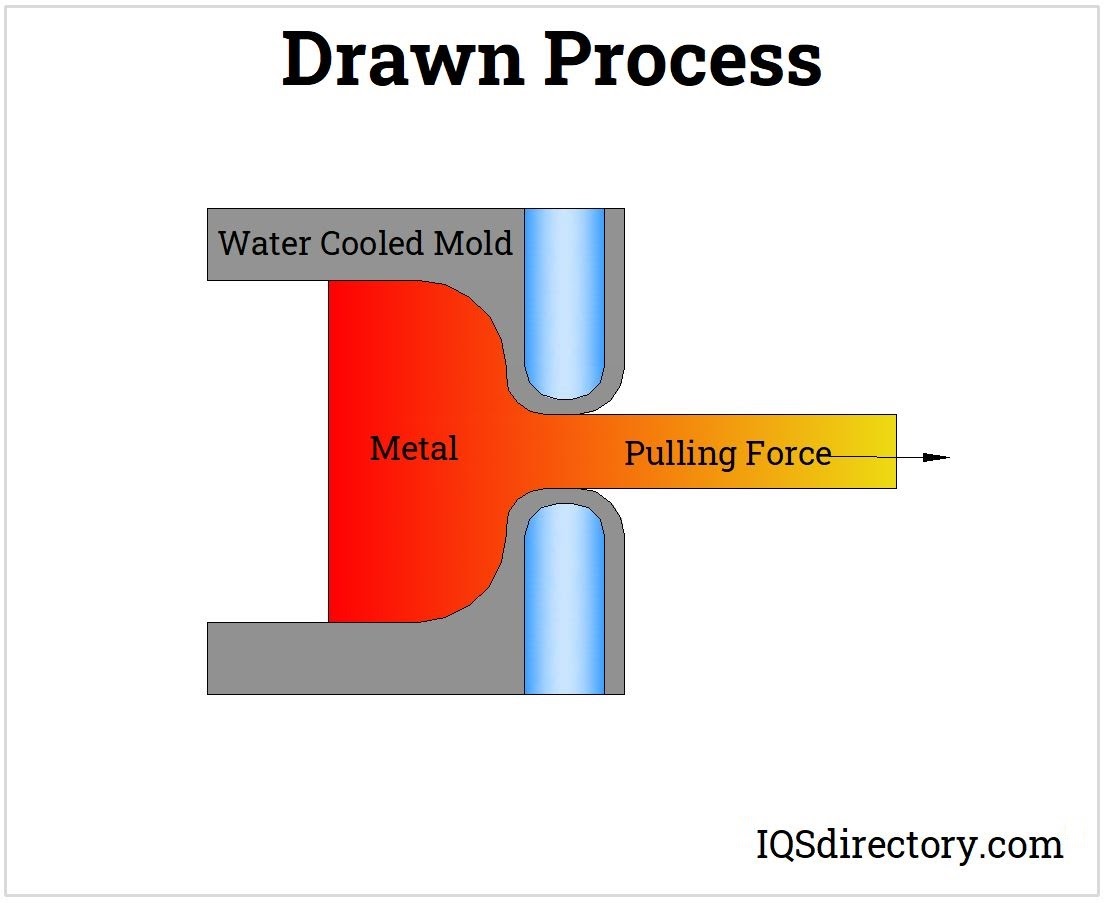

Desenho (Desenho de Fios/Tubos):

- Princípio:A força de tração puxa a tarugo (fio ou tubo) através de uma matriz com uma abertura definida, reduzindo sua área de seção transversal e aumentando seu comprimento.

- Características:Tolerâncias dimensionais mais rigorosas em comparação à laminação; produz excelente acabamento superficial; ideal para componentes delgados.

- Principal vantagem:As peças acabadas apresentam alta retidão, eliminando a necessidade de operações extras de endireitamento.

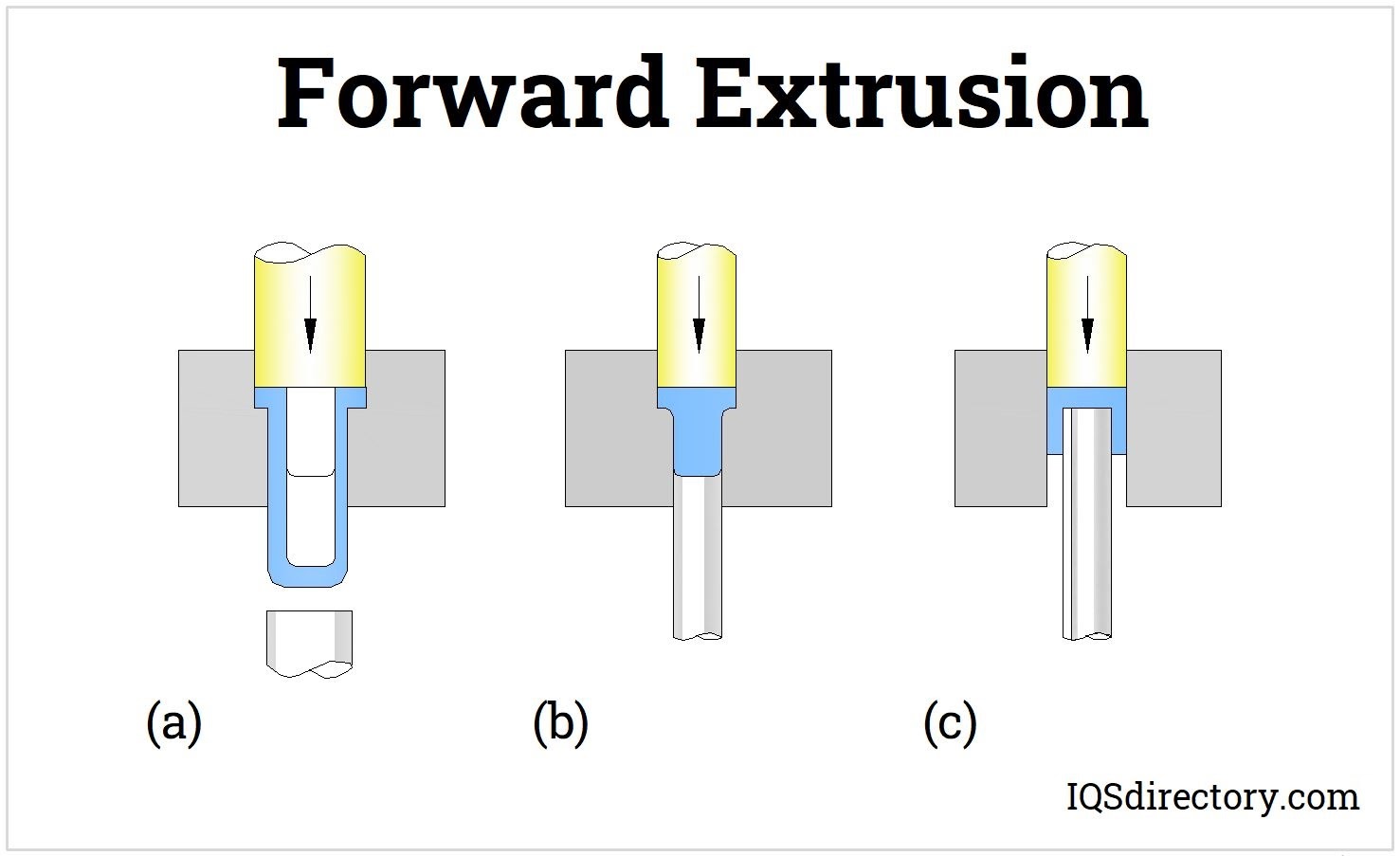

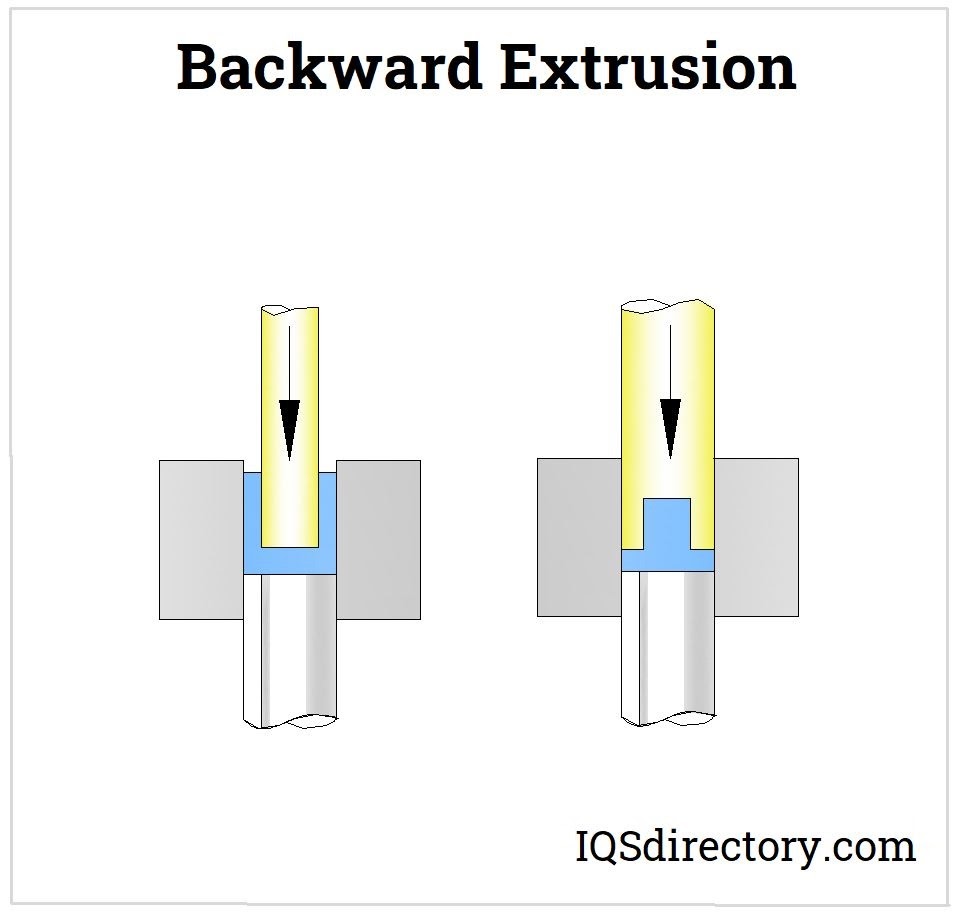

Extrusão:

- Princípio:Uma tarugo é submetida a pressões extremamente altas (até 20.000 kN, ou ~2007 toneladas), forçando o metal através de uma abertura de matriz para formar um perfil de peça, posteriormente cortado no comprimento certo.

- Subtipos:

- Extrusão para frente:O metal flui na mesma direção da pressão aplicada; adequado para peças longas sólidas (por exemplo, eixos).

- Extrusão Reversa:O metal flui em direção oposta à pressão aplicada; usado para peças com fundos mais espessos, como capas ou mangas de rolamentos.

- Extrusão Lateral:A pressão é aplicada perpendicularmente ao eixo principal, adicionando características secundárias, como furos laterais ou nervuras.

- Aplicações:Eficiente para formar componentes complexos de seção transversal, como engrenagens multidentes e tubos ocos.

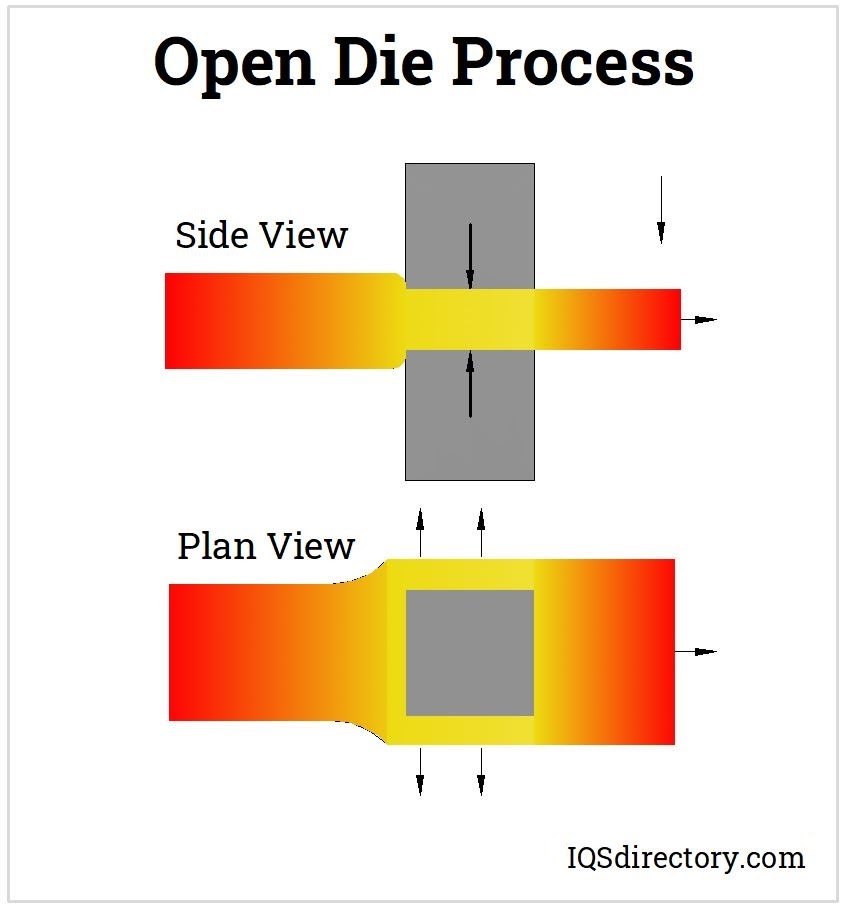

Forjamento em matriz aberta:

- Princípio:Matrizes planas sem cavidades pré-cortadas deformam gradualmente a peça de trabalho por meio de múltiplas passagens e reposicionamentos.

- Características:Alta flexibilidade, adequada para produzir componentes de diversos formatos e tamanhos, especialmente peças grandes que exigem integridade estrutural.

- Variante especial:Os processos de recalque/dimensionamento aplicam força concentrada em curtas distâncias para calibração dimensional (por exemplo, ajuste do diâmetro do flange).

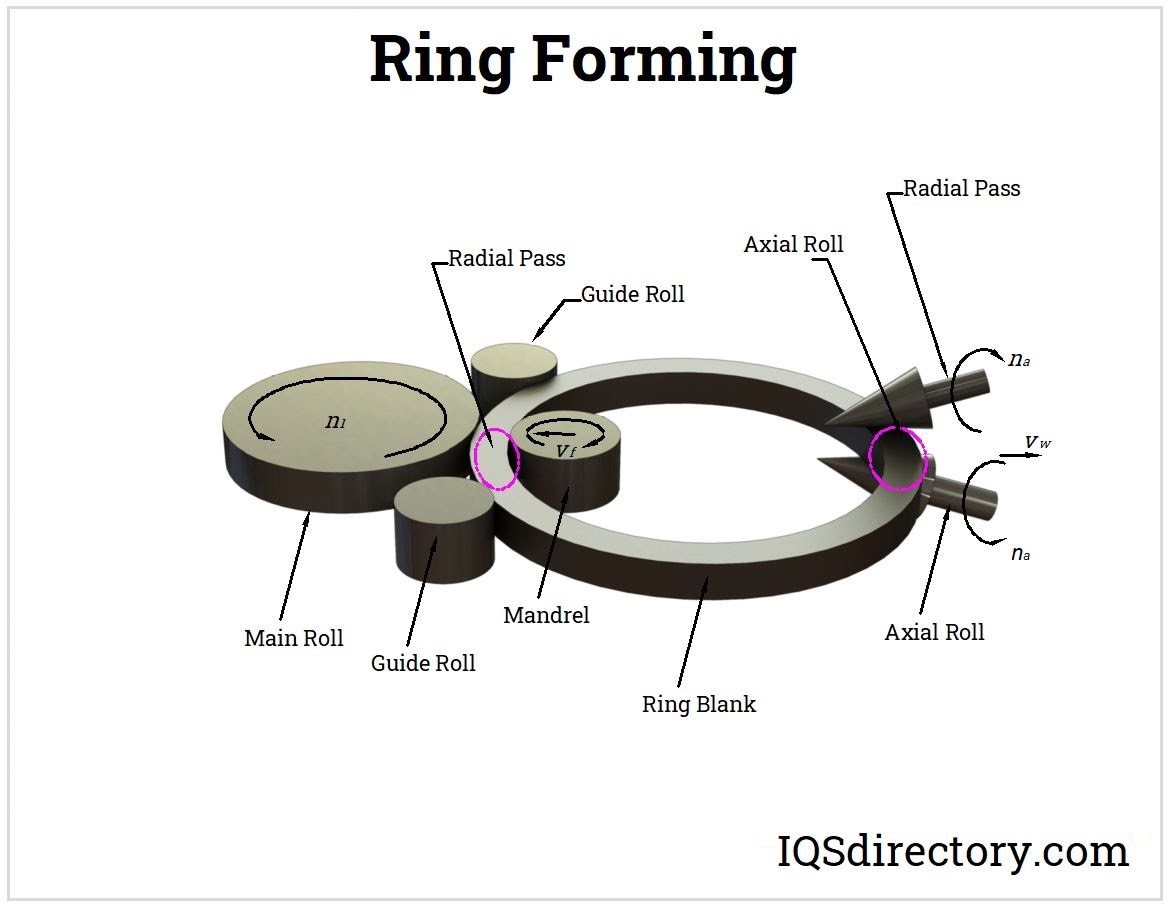

Rolamento de anéis:

- Princípio:Uma pré-forma com um furo central (em formato de rosca) é submetida a forças combinadas de rotação e compressão, expandindo o diâmetro externo e moldando o furo interno para produzir um anel sem costura.

- Características:Os anéis oferecem alta precisão dimensional, resistência uniforme e nenhum defeito de solda, tornando-os capazes de suportar cargas radiais e axiais.

- Aplicações:Anéis de rolamento, flanges, anéis de engrenagem e outros componentes circulares de precisão (por exemplo, pistas de rolamentos de turbinas eólicas).

Forjamento radial (recalque):

- Princípio:A pressão direcional é aplicada por meio de matrizes ou martelos para garantir o encaixe preciso entre as peças. O processo é altamente automatizado e confiável.

- Subtipos:

- Forjamento de tubos:Semelhante à extrusão; tarugos são prensados em matrizes para formar peças tubulares, como conexões hidráulicas.

- Estampagem radial:Vários martelos (dois ou mais) comprimem a peça radialmente, refinando diâmetros ou formando degraus em eixos e hastes.

- Aplicações:Usado para montagens que exigem superfícies de acoplamento precisas, como eixos de motor e conexões de rotor.

5.0Seleção de lubrificantes como processo de suporte crítico no forjamento a frio

Embora o forjamento a frio seja realizado à temperatura ambiente, operações como dobramento e extrusão geram calor por atrito. Portanto, os lubrificantes são essenciais para garantir a estabilidade do processo, prevenir defeitos e prolongar a vida útil da matriz.

- Funções:Reduza defeitos de conformação, minimize a aderência e melhore a longevidade da ferramenta.

- Tipos comuns:

- Revestimentos químicos:Fosfato de zinco, fosfato, aluminato de cálcio, fluoreto de alumínio (adequado para aço e alumínio, formando uma camada protetora resistente ao desgaste).

- Lubrificantes poliméricos/sólidos:Vários revestimentos de polímero, lubrificantes de grafite e tipos sem grafite (o grafite oferece forte lubrificação; revestimentos sem grafite são preferidos para aplicações de alta limpeza, como peças eletrônicas).

- Princípios de seleção:Deve ser adaptado ao tipo de metal (por exemplo, o aço utiliza espuma de fosfatização; o alumínio utiliza lubrificantes sólidos) e ao tipo de processo (por exemplo, a extrusão requer lubrificantes resistentes a alta pressão, a trefilação requer lubrificantes de baixo atrito). Processos complexos podem exigir formulações de lubrificantes personalizadas.

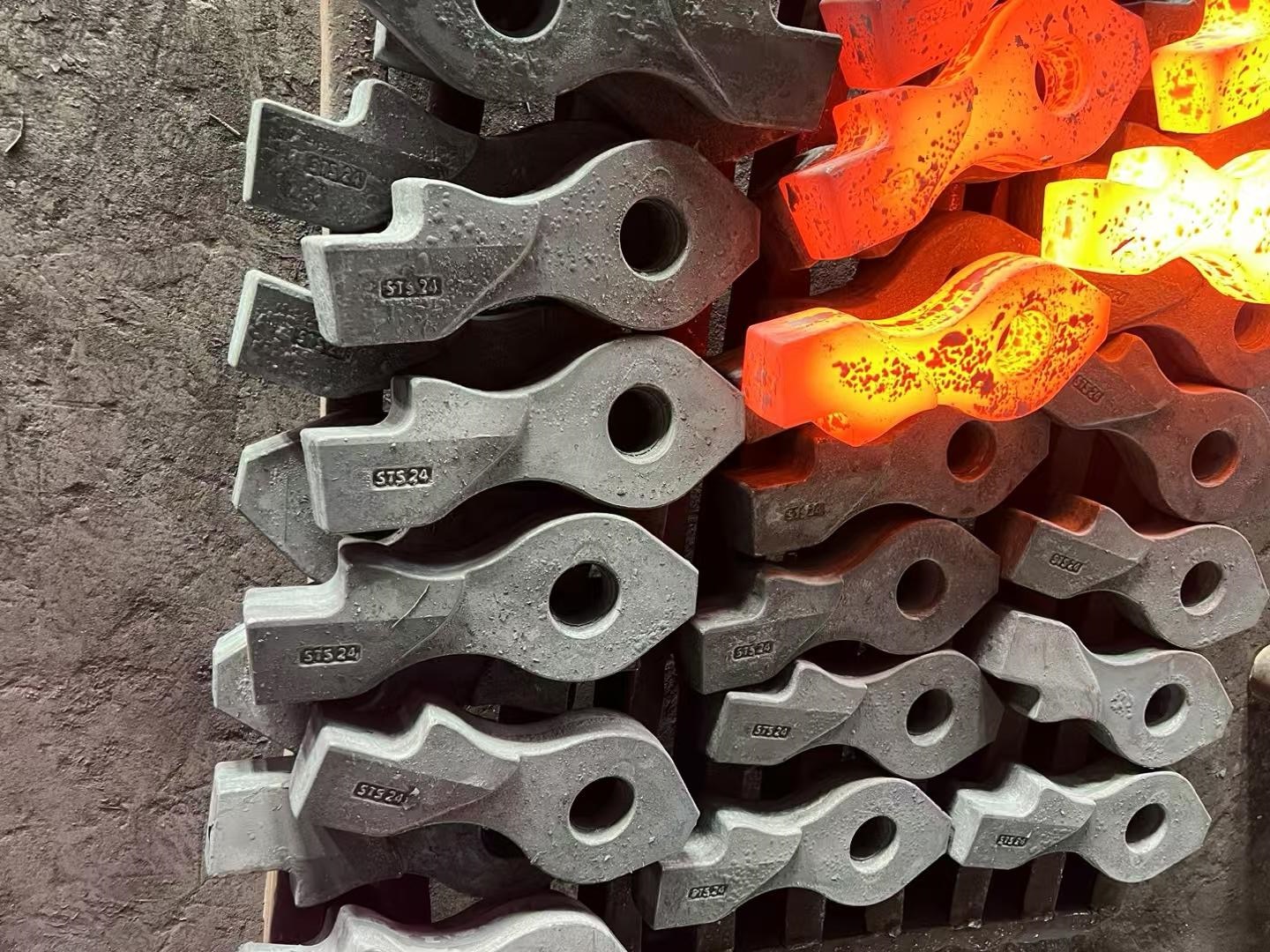

6.0Aplicações típicas de forjamento a frio

Graças à sua precisão, eficiência e economia de material, o forjamento a frio é amplamente adotado em indústrias onde os componentes devem atender a altos padrões de precisão e resistência. Só a indústria automotiva é responsável por mais de 601 TP3T de peças forjadas a frio.

| Indústria | Aplicações típicas |

| Automotivo | Tuchos de válvulas de motor, engrenagens de transmissão, estrias de eixo, parafusos e porcas de alta resistência, pistas de rolamentos |

| Eletrônicos e Elétrica | Pinos de conectores, contatos de relé, núcleos de rotor de motor, armações de alumínio para smartphones |

| Fabricação de máquinas | Carretéis de válvulas hidráulicas, êmbolos de bombas de óleo, porta-ferramentas de carboneto |

| Ferramentas manuais | Cabeças de chaves de fenda e chaves de fenda (que requerem apenas polimento), rolos de corrente |

| Equipamentos Pesados | Anéis de rolamentos de turbinas eólicas, bases de suporte de máquinas de grande porte (produzidos por forjamento em matriz aberta ou em anel) |

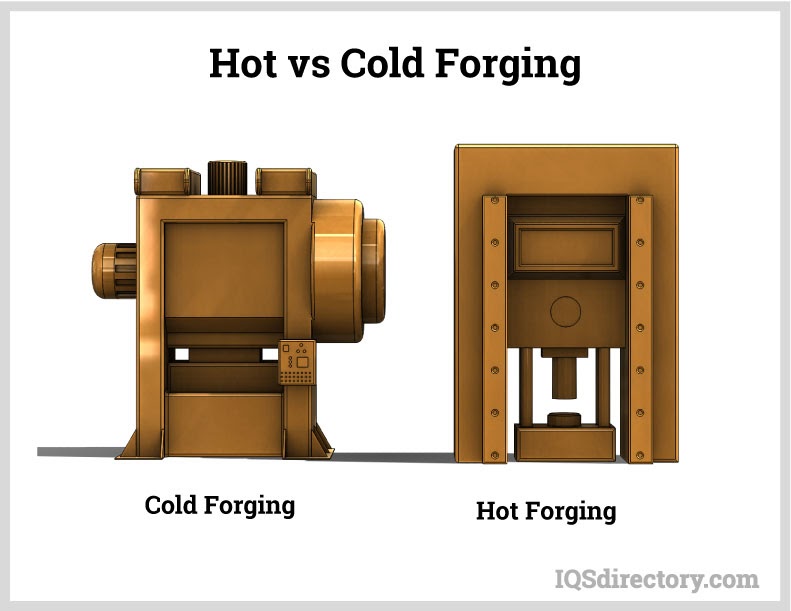

7.0Principais diferenças entre forjamento a frio e forjamento a quente

O forjamento a frio e a quente diferem fundamentalmente em temperatura de processamento, características de deformação, precisão alcançável e aplicações adequadas. A comparação é a seguinte:

| Categoria | Forjamento a frio | Forjamento a quente |

| Temperatura de processamento | Temperatura ambiente até o limite de recristalização (tipicamente <400°C) | Acima da temperatura de recristalização (aço 800–1250°C, cobre 700–800°C) |

| Plasticidade do Metal | Menor plasticidade; requer alta pressão e lubrificação para deformação | Alta plasticidade; menor resistência à deformação, permitindo grandes reduções |

| Precisão da peça de trabalho | Alto (IT6–IT9); acabamento de superfície liso (Ra 0,4–3,2 μm) | Inferior (IT10–IT13); superfícies mais ásperas, geralmente exigindo pós-usinagem |

| Propriedades Mecânicas | Maior resistência e dureza, tenacidade ligeiramente reduzida | Menor resistência, mas melhor tenacidade; microestrutura uniforme após trabalho a quente |

| Requisitos de matriz | Aço para ferramentas de alta resistência (por exemplo, Cr12MoV) com dureza HRC 58–62 | Aço para ferramentas resistente ao calor; menor atrito, mas sujeito à oxidação |

| Morrer a Vida | Mais curto, devido à alta pressão e desgaste | Mais longo, pois o atrito é menor em temperaturas elevadas |

| Peças adequadas | Componentes de pequeno a médio porte, de precisão e alta resistência (parafusos, engrenagens) | Peças grandes e complexas com menores exigências de precisão (virabrequins, bielas) |

8.0Principais tecnologias em forjamento a frio

A implementação bem-sucedida do forjamento a frio depende de três tecnologias principais que determinam diretamente a qualidade das peças e a eficiência da produção:

Projeto e fabricação de matrizes:

- Materiais da matriz:São utilizados aços para ferramentas de alta resistência, como Cr12MoV ou DC53. O tratamento térmico a vácuo é aplicado para atingir níveis de dureza de HRC 58–62, garantindo que as matrizes suportem altas pressões.

- Projeto de cavidade:O fluxo do metal deve ser simulado para evitar dobramentos, rachaduras ou outros defeitos. Para peças complexas, filetes de transição são incorporados para orientar o preenchimento uniforme da cavidade da matriz.

Tecnologia de Lubrificação:

- Objetivo principal:Mantenha um coeficiente de atrito abaixo de 0,05 entre o metal e a matriz para minimizar o desgaste e prolongar a vida útil da matriz.

- Soluções comuns:Os componentes de aço normalmente passam por fosfatização + ensaboamento tratamento, formando uma película de fosfato que absorve a camada de sabão. Os componentes de alumínio são revestidos com lubrificantes sólidos, como dissulfeto de molibdênio (MoS₂).

Seleção de materiais e pré-tratamento:

- Requisitos de material:Metais com boa ductilidade e baixas relações de resistência ao escoamento e à tração são preferidos, como aços de baixo carbono (10#, 20#), aços de baixa liga (20Cr, 40Cr), alumínio puro (1060) e latão (H62).

- Pré-tratamento:Aços de alto carbono e alta liga requerem recozimento esferoidizante antes do forjamento para reduzir a dureza, melhorar a ductilidade e evitar rachaduras durante a deformação.

9.0Processo de Forjamento a Frio: Perguntas Frequentes (FAQ)

Q1: Qual é a principal diferença entre forjamento a frio e forjamento a quente?

A1: O forjamento a frio é realizado à temperatura ambiente ou abaixo do ponto de recristalização do metal, oferecendo alta precisão dimensional e excelente acabamento superficial. O forjamento a quente, realizado acima da temperatura de recristalização, permite maior deformação com menor força, mas normalmente requer usinagem secundária para maior precisão.

Q2: Quais materiais são mais adequados para forjamento a frio?

R2: O forjamento a frio funciona melhor com metais dúcteis, como aços de baixo carbono, alumínio, cobre e suas ligas. Materiais frágeis como ferro fundido não são adequados.

Q3: Quais são as maiores vantagens do forjamento a frio?

A3: Alta precisão (IT6–IT9), superfícies lisas (Ra 0,4–3,2 μm), economia de material (utilização de até 95%) e baixo consumo de energia (apenas 1/5–1/10 do forjamento a quente).

Q4: Quais são as principais limitações do forjamento a frio?

A4: Altos custos de matriz, opções limitadas de materiais, ductilidade reduzida devido ao endurecimento por trabalho e formas complexas que muitas vezes exigem múltiplas etapas de forjamento.

Q5: Em quais indústrias o forjamento a frio é mais amplamente aplicado?

A5: O setor automotivo domina (mais de 60% de peças), seguido por eletrônicos, máquinas, ferramentas manuais e fabricação de equipamentos pesados.

Referências

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/