- 1.0Introdução à Economia da Usinagem

- 2.0Seleção de ações: formato quase líquido vs. ações retangulares padrão

- 3.0Planejamento de Operação e Seleção de Ferramentas

- 4.0Otimização da Taxa de Avanço: Desbaste vs. Acabamento

- 5.0Modelagem de Custo de Produção na Fabricação em Lotes

- 6.0Desgaste da ferramenta e equação de vida útil da ferramenta de Taylor

- 7.0Otimizando a velocidade de corte

- 8.0Resumo e Diretrizes Práticas

- 9.0Considerações Finais

Na área de manufatura de alta precisão, a capacidade de otimizar os parâmetros de usinagem é um fator crítico para o sucesso operacional. Compreender e aplicar os princípios da economia da usinagem pode levar a reduções significativas nos custos e no tempo de produção, além de melhorar a utilização das ferramentas e a produtividade da fabricação.

Este artigo explora uma estrutura abrangente para otimizar processos de usinagem. Da seleção inicial do material ao ajuste da taxa de avanço e modelagem de custos, cada etapa contribui para minimizar os custos ou maximizar a taxa de produção. O objetivo é equipar engenheiros, planejadores de produção e operadores de máquinas com estratégias práticas baseadas em dados e restrições de produção do mundo real.

1.0Introdução à Economia da Usinagem

Em sua essência, a economia da usinagem envolve a otimização das operações de usinagem para atender a um de dois objetivos:

- Maximizar a taxa de produção (ou seja, minimizar o tempo do ciclo) ou

- Minimizar o custo de produção (ou seja, alcançar eficiência econômica)

Alcançar qualquer um dos objetivos requer uma abordagem estruturada para vários pontos de decisão críticos, incluindo:

- Seleção de ações iniciais

- Planejamento de operação e seleção de ferramentas

- Otimização da taxa de avanço e velocidade de corte

- Modelagem de desgaste de ferramentas

- Análise de custo e tempo para produção em lote

Ao modelar e otimizar esses estágios, os fabricantes podem aumentar a lucratividade, melhorar a utilização de ativos e obter vantagem competitiva em setores como aeroespacial, automotivo, moldes e matrizes e componentes de precisão.

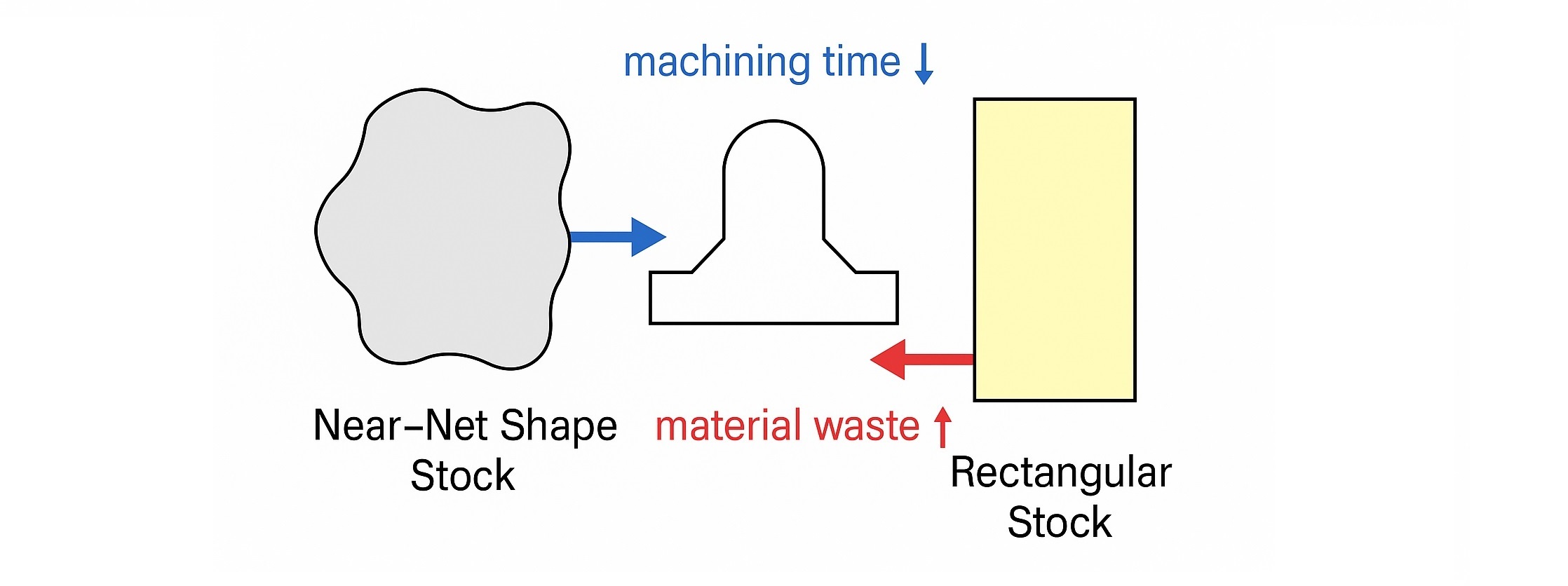

2.0Seleção de ações: formato quase líquido vs. ações retangulares padrão

Antes de iniciar qualquer operação de usinagem, a escolha do estoque de matéria-prima influencia significativamente tanto o custo quanto o tempo.

2.1Estoque de formato próximo ao líquido

O formato quase final se refere a materiais que correspondem muito à geometria final da peça.

- Vantagens:

- Reduz significativamente o tempo de usinagem

- Gera menos material de sucata

- Requer menos passagens e ferramentas

- Desvantagens:

- Geralmente mais caro devido à fundição ou conformação personalizada

- Pode ter prazos de entrega mais longos

Esta opção é ideal quando o tempo de ciclo é crítico ou ao trabalhar com materiais caros ou difíceis de usinar (por exemplo, ligas de titânio).

2.2Estoque retangular (por exemplo, blocos de base de molde)

Mais comum em usinagem de uso geral, o estoque retangular oferece vantagens de custo e disponibilidade.

- Vantagens:

- Amplamente disponível e de custo relativamente baixo

- Dimensões e tolerâncias padronizadas

- Desvantagens:

- Requer maior remoção de material

- Aumenta o desgaste da ferramenta e o tempo de usinagem

Estratégia Chave: Selecione sempre a menor dimensão de estoque que possa conter com segurança a peça final. Estoques superdimensionados aumentam o desperdício e o consumo de energia sem agregar valor.

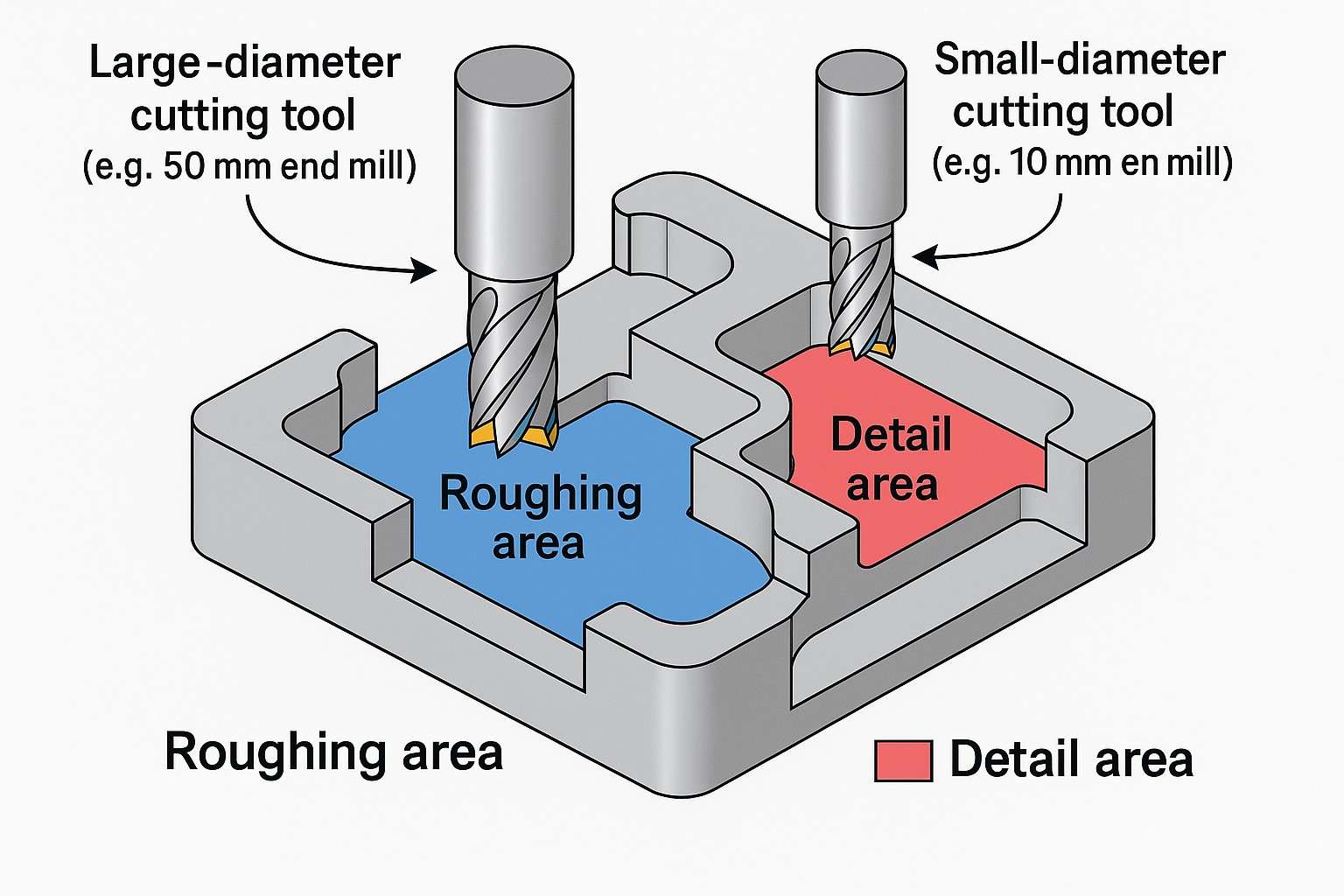

3.0Planejamento de Operação e Seleção de Ferramentas

A taxa de remoção de material (MRR) é uma métrica fundamental na produtividade da usinagem. A seleção das ferramentas adequadas e a definição das regiões de usinagem afetam diretamente a MRR e a eficiência geral.

3.1Diâmetro da ferramenta e tamanho do recurso

- Ferramentas grandes são preferidos para remoção de grandes volumes e alto MRR em operações de desbaste.

- Pequenas ferramentas são necessárias para recursos complexos, raios estreitos ou passes de acabamento.

Prática recomendada: Divida a peça em sub-regiões baseadas em características. Atribua a cada região a maior ferramenta que couber, garantindo a máxima taxa de remoção e mantendo a precisão.

Essa abordagem minimiza as trocas de ferramentas, reduz o tempo de usinagem e melhora a eficiência do caminho da ferramenta.

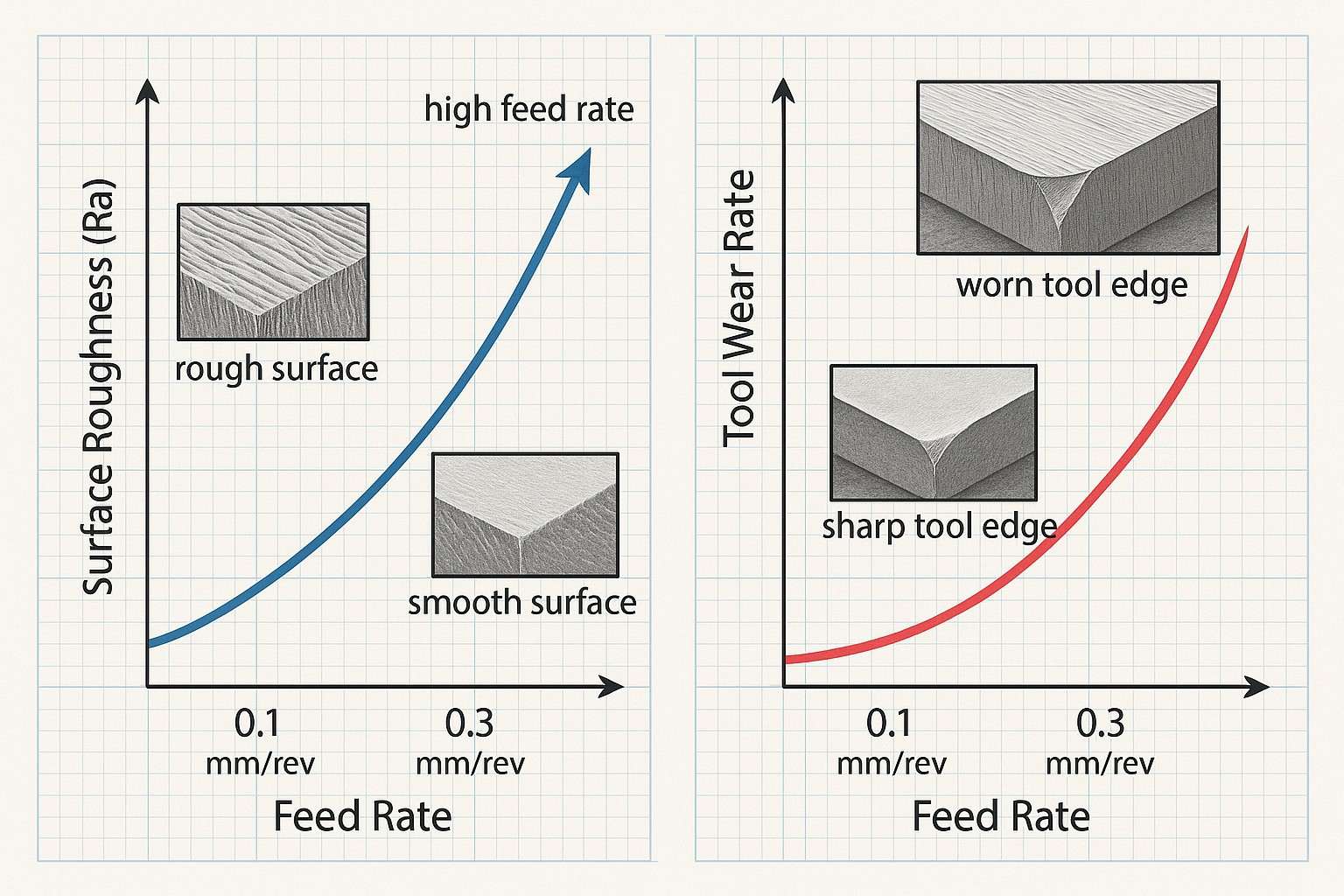

4.0Otimização da Taxa de Avanço: Desbaste vs. Acabamento

A taxa de avanço influencia diretamente o MRR, a qualidade da superfície, a vida útil da ferramenta e as forças de corte.

4.1Operações de Acabamento

- Taxas de alimentação mais altas aumenta a produtividade, mas degrada o acabamento da superfície.

- A taxa de alimentação ideal é a maior valor que ainda atenda aos requisitos de qualidade de superfície, que dependem de:

- Tolerâncias funcionais

- Padrões estéticos ou cosméticos

- Critérios de ajuste e montagem

- Operações de pós-processamento, como polimento ou revestimento

4.2Operações de desbaste

O acabamento da superfície é menos importante, pois será feita uma demão de acabamento. O foco aqui é maximizar a MRR por meio de:

-

Maior velocidade de corte (V)

-

Maior taxa de avanço (f)

Entretanto, aumentar V e f também aumenta a temperatura da ferramenta, o que por sua vez afeta o desgaste e a vida útil da ferramenta.

-

A velocidade de corte aumenta a velocidade do cavaco

-

A taxa de avanço aumenta a área da seção transversal do cavaco

4.3Considerações sobre força e potência da ferramenta

-

A força de corte é proporcional à taxa de alimentação

-

Uma força superior requer:

-

Maior potência da máquina

-

Ferramentas classificadas para cargas de corte mais altas

-

Diretriz de Otimização:A taxa de avanço de desbaste ideal é o valor mais alto que satisfaz:

- O capacidade de potência da máquina

- O limite máximo de força de corte da ferramenta (conforme especificado pelo fabricante)

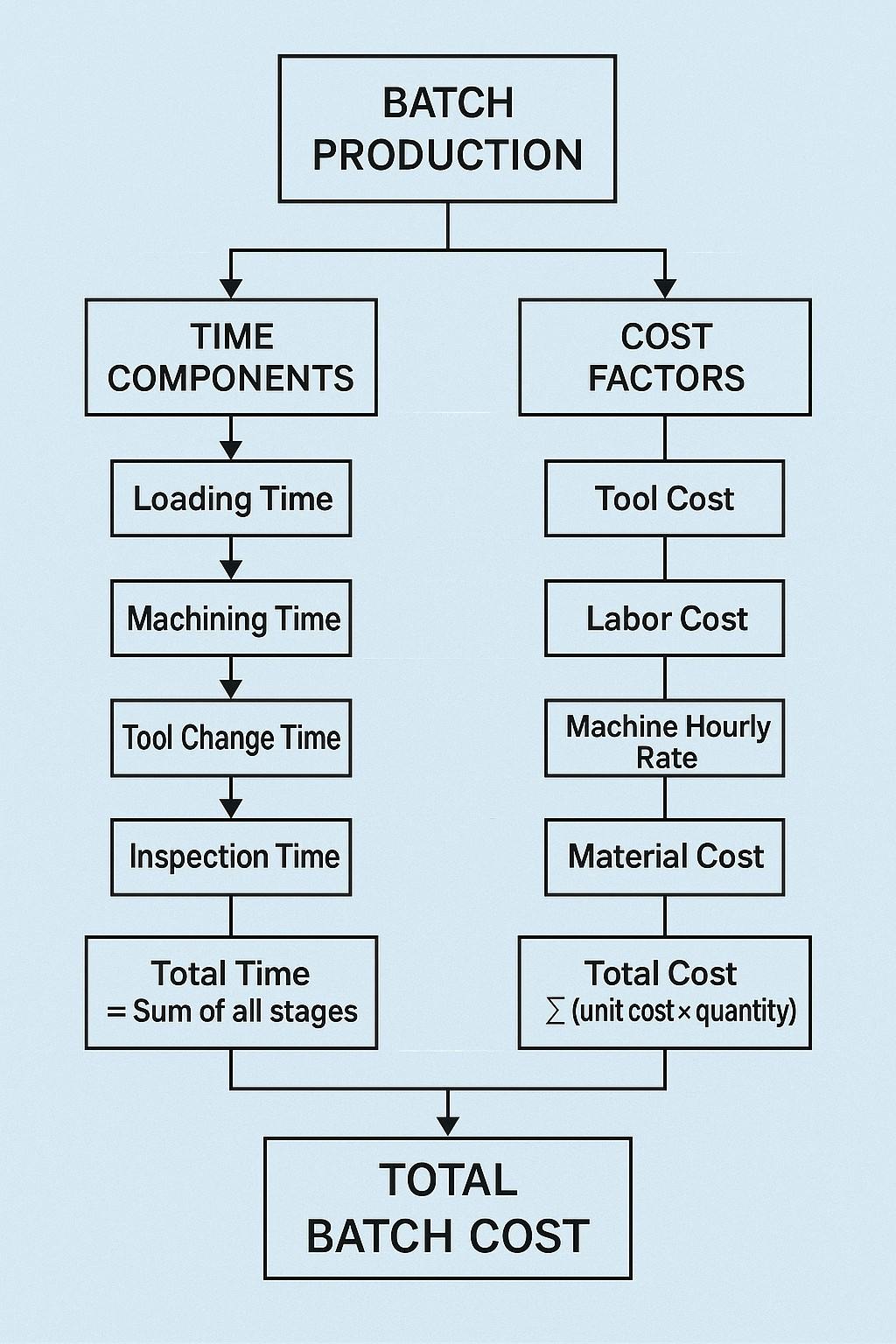

5.0Modelagem de Custo de Produção na Fabricação em Lotes

Na produção em lote, o custo unitário total é influenciado por operações produtivas e não produtivas.

Suponha um lote de NbN_b peças idênticas são produzidas. Os componentes de tempo e custo são os seguintes:

5.1Componentes de tempo

-

Tempo improdutivo tlt_l: Inclui carregamento, configuração e descarregamento.

Tempo total não produtivo = Nb⋅tlN_b \cdot t_l -

Tempo de usinagem tmt_m: Hora de usinar uma única peça.

Tempo total de usinagem = Nb⋅tmN_b \cdot t_m -

Tempo de troca de ferramentas tct_c: Tempo necessário para substituir uma ferramenta desgastada.

Total = Nt⋅tcN_t \cdot t_c, onde Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2Componentes de Custo

-

CtC_t: Custo por ferramenta

-

MILÍMETROS: Custo de máquina e mão de obra por minuto

O custo médio por peça é modelado como:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Esta equação mostra claramente como a vida útil da ferramenta TT — uma função da velocidade de corte — influencia o custo total.

6.0Desgaste da ferramenta e equação de vida útil da ferramenta de Taylor

O desgaste da ferramenta deve ser modelado para otimizar os parâmetros de corte com precisão. A equação de Taylor, amplamente utilizada, para a vida útil da ferramenta, é:

$$

V \cdot T^n = C

$$

Onde:

- VV: Velocidade de corte

- TT: Vida útil da ferramenta

- n,Cn,C: Constantes empíricas baseadas na combinação de materiais da ferramenta e da peça

Solução para a vida útil da ferramenta:

$$

T = \esquerda( \frac{C}{V} \direita)^{1/n}

$$

Substituindo no modelo de custo:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Isso define o custo por peça como uma função da velocidade de corte VV.

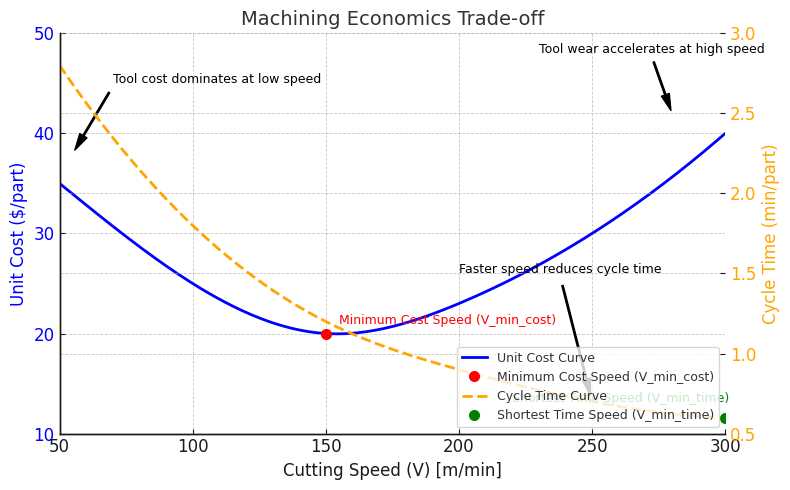

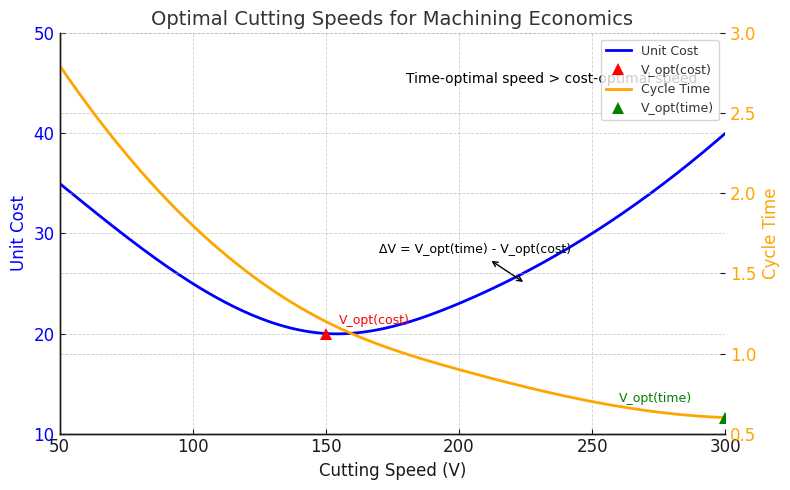

7.0Otimizando a velocidade de corte

7.1Velocidade ideal com custo mínimo

Para minimizar o custo unitário, diferencie a função de custo em relação à velocidade de corte VV e defina a derivada como zero:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

A resolução disso produz a velocidade de corte ideal com custo mínimo, denotada como:

$$

V_{opt}^{(custo)}

$$

Isso normalmente é menor do que a velocidade que minimiza o tempo de produção, devido à maior vida útil da ferramenta em velocidades mais baixas.

7.2Velocidade ideal para taxa máxima de produção

O tempo médio por peça é modelado como:

$$

T_{méd}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

Substituindo por TT, a expressão torna-se uma função de VV. Para minimizar o tempo:

$$

\frac{d T_{méd}(V)}{dV} = 0

$$

Resolver isso resulta na velocidade ideal para o tempo mínimo:

$$

V_{opt}^{(tempo)}

$$

Tipicamente,

$$

V_{opt}^{(tempo)} > V_{opt}^{(custo)}

$$

já que velocidades mais altas encurtam o tempo do ciclo, mas aumentam o consumo de ferramentas.

8.0Resumo e Diretrizes Práticas

Principais conclusões:

- Seleção de materiais: Use formas quase líquidas para reduzir o tempo de usinagem quando o custo permitir; caso contrário, otimize o tamanho do estoque padrão para obter o mínimo de desperdício.

- Estratégia de ferramentas: Segmente as peças por tamanho de recurso e use a maior ferramenta permitida em cada região para maximizar o MRR.

- Ajuste da taxa de alimentação:

- Para acabamento: Defina o avanço mais alto que atenda à qualidade da superfície.

- Para desbaste: Aumente o avanço até o limite da potência da máquina e da capacidade da ferramenta.

- Otimização da velocidade de corte:

- Use a equação de Taylor para modelar o desgaste da ferramenta.

- Otimize a velocidade com base no seu objetivo: menor custo x maior produtividade.

- Economia da Produção em Lote:

- Considere o tempo de troca de ferramentas, o custo das ferramentas e as operações não produtivas.

- Use modelos de custo para selecionar velocidades de corte que equilibrem a eficiência a longo prazo.

9.0Considerações Finais

A economia da usinagem fornece um método quantitativo estruturado para aprimorar a tomada de decisões em ambientes de usinagem CNC e manual. Seja seu objetivo liderança de custos ou produção em alta velocidade, integrar esses princípios à programação CAM, à seleção de ferramentas e ao planejamento de processos pode gerar ganhos mensuráveis em eficiência e lucratividade.