- 1.0Definição e Características dos Parafusos

- 2.0Parafusos vs. Porcas: Principais Diferenças por Trás da Aparência Semelhante

- 3.0Tipos comuns de parafusos e suas aplicações

- 4.0Processo de fabricação de parafusos: da matéria-prima ao produto acabado

- 5.0Terminologia chave e interpretação da especificação de parafusos

- 6.0Graus de resistência dos parafusos: Compreendendo as “marcações numéricas”

- 7.0Diretrizes para seleção e instalação de parafusos

- 8.0Conclusão

Na fabricação mecânica, na engenharia de construção, na indústria automotiva e até mesmo na montagem de móveis do dia a dia, os parafusos são fixadores fundamentais e essenciais. Eles desempenham um papel crítico na união de componentes, na transmissão de cargas e na garantia da estabilidade estrutural. Sejam as conexões de aço de uma grande ponte ou a fixação segura de peças essenciais em máquinas de precisão, o desempenho e a seleção dos parafusos influenciam diretamente a segurança e a vida útil geral do sistema.

1.0Definição e Características dos Parafusos

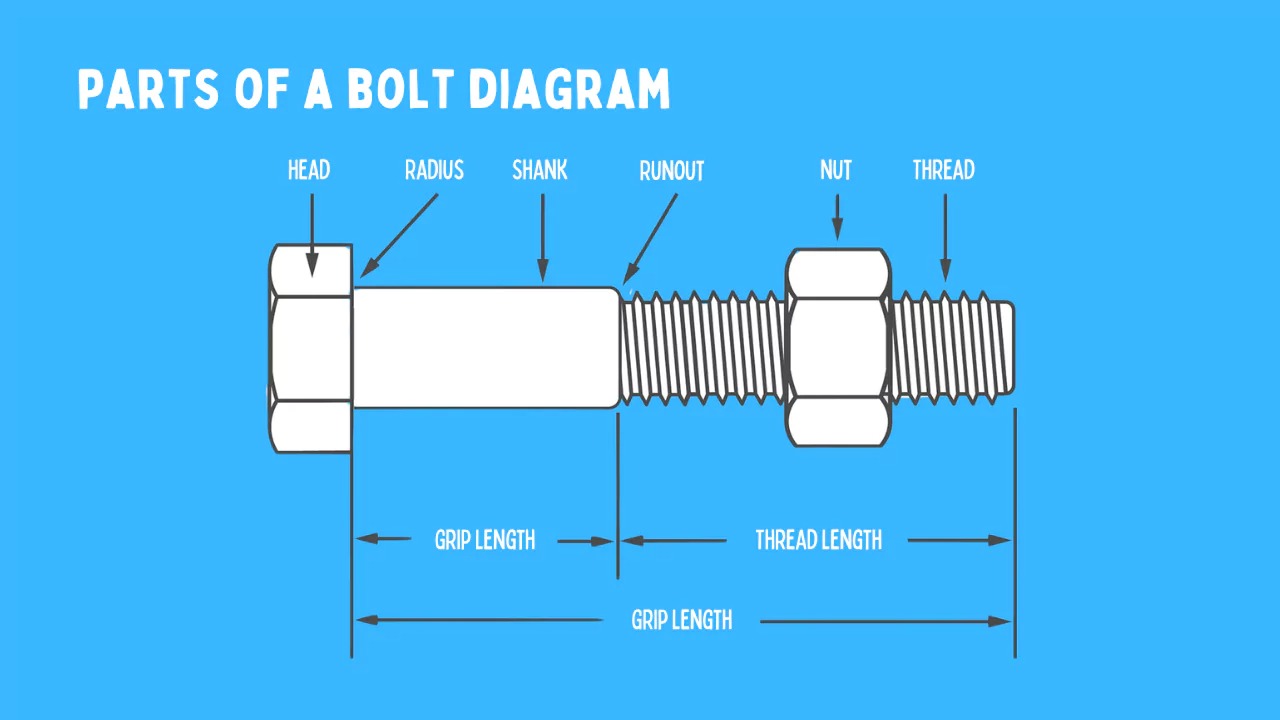

Um parafuso é um fixador cilíndrico com roscas externas, projetado para unir firmemente dois ou mais componentes com furos passantes alinhados, aplicando força de fixação axial. Isso evita o deslocamento axial e radial das peças. Estruturalmente, um parafuso padrão consiste em três partes principais, cada uma com uma função essencial:

1.1Cabeça de parafuso

A cabeça está localizada em uma extremidade do parafuso e normalmente tem um diâmetro maior que a haste. Suas principais funções são:

- Distribuindo carga: Distribui a pressão gerada durante o aperto uniformemente pela superfície da peça conectada, evitando tensões localizadas que podem causar deformações ou danos.

- Fornecendo um ponto de aderência: Oferece uma superfície estável para ferramentas (por exemplo, chaves inglesas, soquetes) aplicarem torque para apertar ou afrouxar.

Os formatos comuns de cabeça incluem hexagonal, redondo, escareado e quadrado:

- Cabeça sextavada: O mais amplamente utilizado — seu design de seis lados é fácil de fabricar, oferece vários ângulos de fixação e permite transferência de torque eficiente, tornando-o ideal para aplicações de alto torque.

- Cabeça escareada: Adequado para cenários que exigem uma superfície lisa (por exemplo, painéis de móveis, revestimentos de equipamentos), pois a cabeça se encaixa no material para um acabamento nivelado.

1.2Shank

A haste conecta a cabeça à seção rosqueada e normalmente inclui duas partes:

- Seção lisa (corpo): Engata precisamente com o furo no componente conectado para evitar movimento radial. A ausência de roscas evita a concentração de tensões na raiz da rosca (um ponto comum de falha) e aumenta a resistência ao cisalhamento. Para aplicações com cargas de cisalhamento significativas (por exemplo, juntas de estruturas de aço), a seção lisa deve passar completamente pela superfície de contato para garantir que a força de cisalhamento seja suportada pelo corpo e não pelas roscas.

- Seção roscada: Localizado na outra extremidade da haste, ele se encaixa em uma porca ou em um furo roscado interno. Seu design helicoidal converte o torque em força de fixação axial para fixar os componentes conectados.

1.3Fio

Roscas são cristas e sulcos helicoidais contínuos (raízes) na superfície do parafuso, cuja geometria afeta diretamente a estabilidade e a compatibilidade da conexão.

- Perfis comuns:

- Roscas triangulares (por exemplo, roscas métricas padrão): amplamente utilizadas para fixação geral devido à capacidade de autotravamento e facilidade de fabricação.

- Roscas trapezoidais/quadradas: raras em parafusos — usadas principalmente para transmissão de energia (por exemplo, macacos).

- Direção: O aperto para a direita (no sentido horário) é o padrão; o aperto para a esquerda (no sentido anti-horário) é usado apenas em casos especiais (por exemplo, pedais de bicicleta, lâminas de serra circular) onde forças operacionais podem afrouxar as roscas para a direita.

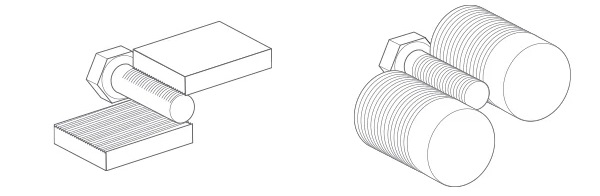

2.0Parafusos vs. Porcas: Principais Diferenças por Trás da Aparência Semelhante

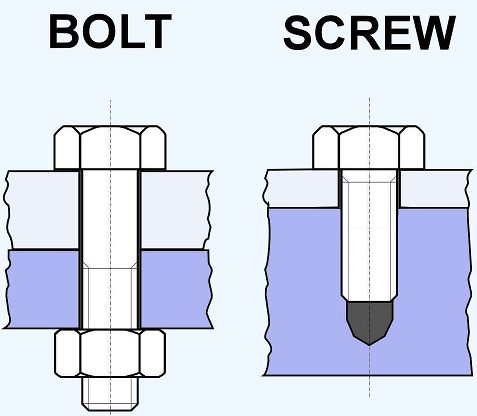

| Dimensão | Parafuso | Parafuso |

| Definição do núcleo | Passa por furos não rosqueados em componentes; apertado com uma porca. | Insere-se em furos, encaixa-se em roscas pré-formadas ou corta-as sozinhas (auto-roscante); aperta-se através da cabeça (não necessita de porca). |

| Características da rosca | Geralmente parcialmente rosqueados (haste lisa + seção rosqueada mais curta); existem tipos totalmente rosqueados para necessidades específicas. | Quase totalmente rosqueado (os fios vão de um pouco abaixo da cabeça até a ponta; sem haste lisa distinta). |

| Dependência de instalação | Requer uma porca para força de fixação oposta; não é necessário furo roscado nos componentes. | Não é necessária porca; encaixa em furos pré-rosqueados ou corta roscas em materiais (madeira, chapa fina de metal). |

| Uso de ferramentas | Apertado com uma chave/soquete na cabeça (ou cabeça fixa + porca rotativa, por exemplo, parafusos de carruagem). | Apertado com ferramentas (chaves de fenda, chaves sextavadas) na cabeça; sem porca. |

| Desempenho de carga | Haste lisa distribui a força de cisalhamento; resistência superior ao cisalhamento e à tração (adequada para cargas pesadas). | Forte poder de retenção, mas a tensão se concentra nas raízes das roscas; menor resistência ao cisalhamento (adequado para uso leve). |

| Aplicações típicas | Conexões estruturais de aço, bases de máquinas, flanges de tubos e chassis automotivos. | Montagem de móveis, gabinetes eletrônicos, fixação de chapas metálicas e marcenaria. |

Nota especial: Casos de limite (por exemplo, um parafuso sextavado rosqueado diretamente em um furo roscado) não alteram sua distinção fundamental: os parafusos são inerentemente projetados para uso com porcas, enquanto os parafusos são definidos pelo engate direto com materiais/porcas.

3.0Tipos comuns de parafusos e suas aplicações

O projeto do parafuso deve estar alinhado às condições operacionais (carga, material do componente, ambiente, frequência de desmontagem). Abaixo, apresentamos 10 tipos de parafusos amplamente utilizados na indústria, com suas principais características e aplicações:

3.1Parafusos sextavados

- Principais características: Cabeça de seis lados (padrão ou perfil baixo) para fácil manuseio da chave; disponível em modelos parcialmente rosqueados (haste lisa para resistência ao cisalhamento) ou totalmente rosqueados.

- Vantagens: Transferência de torque versátil, econômica e eficiente, compatível com a maioria das ferramentas.

- Aplicações: Conexões gerais de máquinas (base do motor à estrutura), juntas secundárias de estruturas de aço, montagem de acessórios de motores automotivos, fixação interna de eletrodomésticos.

3.2Parafusos de carruagem

- Principais características: Cabeça arredondada/em formato de domo (sem partes planas de fixação) com um pescoço quadrado curto abaixo da cabeça (trava em furos/materiais quadrados para evitar rotação); quase exclusivamente rosqueada (rosqueamento parcial raro para tamanhos grandes).

- Vantagens: Permite o aperto com uma só mão (não é necessário segurar a cabeça); evita que cabeças salientes danifiquem os produtos.

- Aplicações: Montagem de guarda-corpos, caixas/paletes de madeira, móveis para áreas externas (bancos de parque), máquinas agrícolas com componentes de madeira.

3.3Parafusos de flange

- Principais características: Flange circular integral (maior que a cabeça) na cabeça; as superfícies do flange geralmente têm serrilhas (antiderrapantes); alguns projetos incluem arruelas de borracha/plástico (vedação + resistência à vibração).

- Vantagens: Distribui a força de fixação sobre uma grande área (evita a deformação de materiais macios, por exemplo, plástico/alumínio); as serrilhas reduzem o afrouxamento em ambientes de alta vibração.

- Aplicações: Conexões de flange de tubos (tubulações químicas/de água), tampas de vasos de pressão, juntas de transmissão automotiva para motor, invólucros de equipamentos médicos.

3.4Parafusos de ombro

- Principais características: “Ombro” cilíndrico liso usinado com precisão (tolerância h6/h7) entre a cabeça e a seção roscada; diâmetro do ombro > diâmetro da rosca; comprimento do ombro personalizável.

- Vantagens: O ombro atua como uma referência de localização para peças rotativas/deslizantes (rolamentos, engrenagens) para garantir a coaxialidade; suporta cargas radiais para proteger as roscas.

- Aplicações: Alinhamento de mancais, fixações de máquinas-ferramentas, rolos de prensas de impressão, conjuntos de instrumentos de precisão.

3.5Parafusos de expansão

- Principais características: Consiste em uma haste roscada (aço Q235/45# ou aço inoxidável para resistência à corrosão), luva de expansão de parede fina (aço galvanizado/inoxidável), porca e arruela; a extremidade da haste tem uma cabeça cônica.

- Princípio de funcionamento:Inserido em furos pré-perfurados de concreto/alvenaria; apertar a porca puxa a cabeça cônica para dentro da luva, expandindo-a contra as paredes do furo para ancoragem por fricção.

- Aplicações: Instalação de estrutura de teto, suportes de ar condicionado, caixas elétricas, aquecedores de água montados na parede, placas de sinalização.

3.6Parafusos de ancoragem

- Principais características: Hastes longas com extremidades embutidas (gancho, curva em L ou placa de ancoragem) para fixação com concreto; a extremidade exposta é rosqueada; os materiais incluem aço carbono médio (Q345), aço de liga ou aço inoxidável (ambientes corrosivos).

- Vantagens: Fundido em fundações de concreto; proporciona resistência de retenção excepcional para equipamentos pesados (evita movimento/tombamento sob carga/vibração).

- Aplicações: Turbinas a vapor/geradores de usinas de energia, motores grandes (ventiladores, bombas), máquinas-ferramentas pesadas, suportes de pontes.

3.7Parafusos prisioneiros

- Principais características: Rosqueado em ambas as extremidades (diâmetros iguais ou diferentes para furos incompatíveis); haste lisa no meio (tamanhos menores podem ser totalmente rosqueados).

- Vantagens: Uma extremidade (“extremidade fixa”) instalada permanentemente em um furo roscado; a outra (“extremidade de serviço”) fixada com uma porca — permite desmontagem frequente sem danificar as roscas fixas.

- Aplicações: Flanges de tubulação química, conexões de cabeçote de cilindro automotivo ao bloco, juntas de corpo de válvula à tampa, portas de inspeção de caldeiras.

3.8Parafusos em U

- Principais características: Design em formato de U com extremidades rosqueadas; o raio interno corresponde ao objeto cilíndrico (tubo/haste) que está sendo fixado.

- Vantagens: Fixação uniforme em torno de objetos redondos (sem danos à superfície); fácil de instalar sem dispositivos complexos.

- Aplicações: Fixação de tubulações de água/aquecimento/gás, suspensão de bandejas de cabos, fixação de tubos de escape de tratores.

3.9Parafusos de olhal

- Principais características: Alça circular (olhal) em uma extremidade (para ganchos de elevação) e roscas externas na outra; disponível em modelos de olhal fixo (soldado) ou giratório (rotativo).

- Vantagens: Permite a elevação segura de componentes; modelos com olhal giratório acomodam cargas angulares.

- Aplicações: Elevação de peças de máquinas, suspensão de equipamentos aéreos (iluminação, ventiladores), equipamentos marítimos.

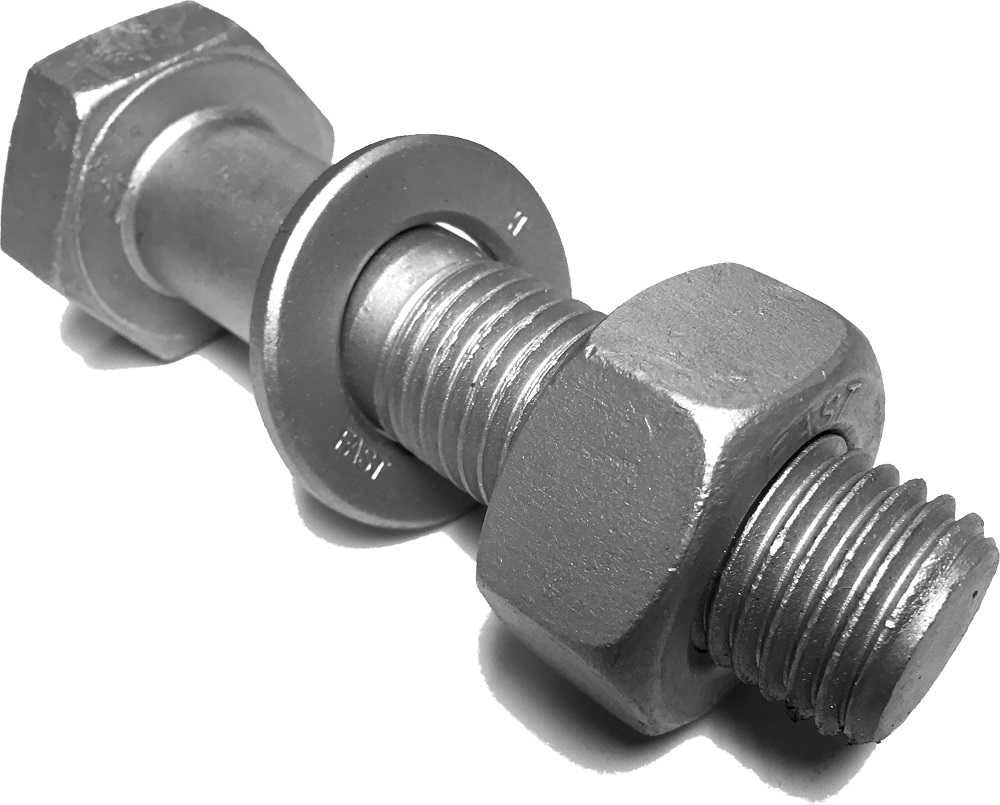

3.10Parafusos estruturais de alta resistência

- Principais características: Fabricado em aços de liga (40Cr, 35CrMo, 42CrMo) e tratado termicamente (têmpera + revenimento); graus de resistência: ISO 10.9/12.9 ou ASTM A325/A490; cabeça marcada com grau (por exemplo, “10.9,” “A325”); emparelhado com porcas/arruelas de alta resistência.

- Vantagens: Resistência excepcional à tração, ao escoamento e à fadiga; resiste a altas cargas/tensões dinâmicas sem deformação plástica.

- Aplicações: Grandes juntas de aço para pontes (torres de pontes estaiadas), estruturas de aço para arranha-céus, lanças de guindastes, plataformas offshore.

4.0Processo de fabricação de parafusos: da matéria-prima ao produto acabado

O processo de fabricação de um parafuso determina suas propriedades mecânicas, precisão dimensional e vida útil. As principais etapas são as seguintes:

4.1Preparação de matéria-prima

- Seleção de materiais:

- Parafusos padrão (≤ISO 8.8): Aço de médio/baixo carbono (Q235, 45#).

- Parafusos de alta resistência (≥ISO 10.9): Aço de liga (40Cr, 35CrMo, 42CrMo ou 40CrNiMoA para resistência à fadiga).

- Parafusos resistentes à corrosão: aço inoxidável (304, 316), latão, náilon.

- Parafusos de alta temperatura: Ligas resistentes ao calor (Inconel 718, ASTM A193 B7).

- Pré-tratamento: Use barras de aço (parafusos grandes) ou fios (parafusos médios/pequenos); limpe as superfícies (remova ferrugem/óleo) e inspecione o material em busca de defeitos (por exemplo, rachaduras, inclusões).

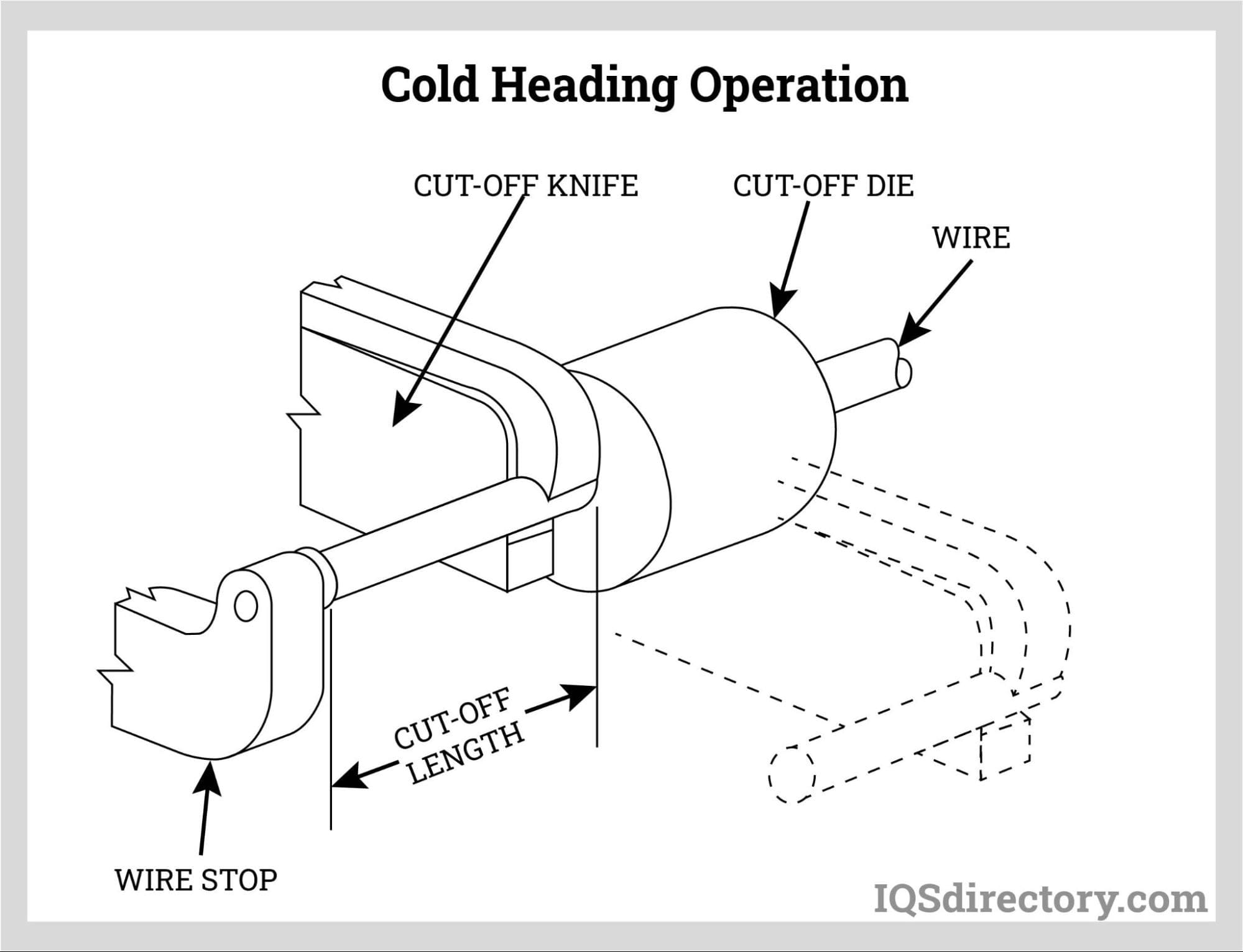

4.2Formação: Moldagem da Cabeça e da Haste

- Cabeça fria: Mais comum para parafusos médios/pequenos; forma blanks em temperatura ambiente usando máquinas multiestações (alta eficiência, bom acabamento superficial).

- Forjamento a quente: Usado para parafusos grandes/grossos; aquece o aço acima da temperatura de recristalização (~800–1200°C) e pressiona em moldes (acomoda materiais de alta resistência).

4.3Chanfradura

- Propósito: A extremidade roscada de um parafuso é chanfrada em um ângulo de 45° a 60°, com um comprimento de cerca de 0,5 a 1x o passo da rosca. Essa conicidade ajuda a guiar o parafuso suavemente nos furos e evita danos à rosca durante a instalação.

- Processo e Equipamento: O chanfro é normalmente realizado após a conformação e antes da roscagem para garantir a precisão dimensional. Na produção industrial, um Máquina de chanfrar barras é frequentemente usado, pois fornece ângulos consistentes, acabamentos suaves e maior eficiência em comparação ao processamento manual.

4.4Enfiamento

- Laminação de rosca: Para parafusos de alta resistência, a roscagem é mais comumente obtida usando um Máquina de laminação de roscas. Neste processo, blanks pré-formados são prensados entre rolos com ranhuras espirais, fazendo com que o metal flua plasticamente e forme roscas. Este método não remove material, resultando em roscas mais resistentes com maior resistência à fadiga. Para parafusos feitos de ligas de alta resistência, o pré-recozimento pode ser necessário para reduzir a dureza e minimizar o desgaste dos rolos.

- Corte de rosca: Para parafusos de pequenos lotes ou personalizados, a rosqueamento pode ser feito por meio de corte com tornos, machos ou matrizes. Embora esse método permita flexibilidade na produção, ele produz roscas com resistência relativamente menor em comparação com roscas laminadas e, normalmente, acarreta custos de processamento mais elevados.

4.5Tratamento térmico

- Parafusos padrão (≤ISO 8.8): Normalizante (melhora a ductilidade, reduz o estresse interno).

- Parafusos de alta resistência (≥ISO 10.9): Têmpera (aquecimento a 800–900°C, resfriamento rápido) + revenimento (aquecimento a 400–600°C, resfriamento lento) para aumentar a resistência e a tenacidade.

- Parafusos especiais: Tratamento de solução (aço inoxidável, melhora a resistência à corrosão) ou cementação (parafusos resistentes ao desgaste, por exemplo, máquinas agrícolas).

4.6Tratamento de superfície

- Zincagem (galvanoplastia/imersão a quente): Resistência à corrosão para ambientes internos/secos; zinco por imersão a quente oferece melhor proteção para uso externo.

- Revestimento de níquel/cromo: Resistência decorativa + corrosão (por exemplo, móveis, eletrônicos de consumo).

- Revestimento Dacromet: Resistência superior à corrosão para ambientes marinhos/químicos (sem risco de fragilização por hidrogênio).

- Escurecimento/fosfatização: Prevenção de ferrugem de baixo custo para ambientes internos de baixa corrosão (por exemplo, parafusos internos de máquinas).

4.7Inspeção de Qualidade

- Verificações dimensionais: Verifique o diâmetro da rosca (maior/menor/passo), comprimento, chanfro e tolerância (por exemplo, IT8 para diâmetro do passo).

- Testes mecânicos: Resistência à tração, resistência ao escoamento, dureza (Rockwell/Brinell) e resistência ao cisalhamento.

- Verificações de superfície: Inspecione se há defeitos no revestimento (descamação, bolhas) ou rachaduras.

5.0Terminologia chave e interpretação da especificação de parafusos

A compreensão dos parâmetros técnicos é fundamental para a compatibilidade dos parafusos e a capacidade de carga. Abaixo estão os termos principais e os métodos de especificação:

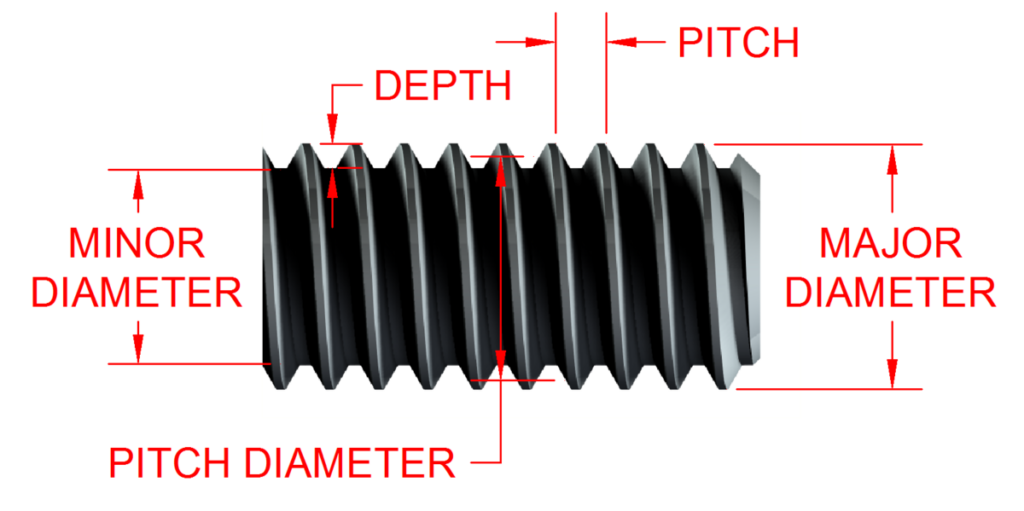

5.1Termos relacionados a tópicos

(1) Diâmetro da rosca

- Diâmetro maior (d): Maior diâmetro da rosca (de ponta a ponta); igual ao diâmetro nominal do parafuso (ex.: M10 = 10 mm). Determina a seleção da porca (o diâmetro menor da porca deve corresponder ao diâmetro maior do parafuso).

- Diâmetro menor (d1): Menor diâmetro de rosca (de raiz a raiz); afeta diretamente a resistência ao cisalhamento (maior d1 = maior área de cisalhamento).

- Diâmetro do Passo (d2): Média dos diâmetros maiores/menores; chave para ajuste de rosca (desvio causa montagem frouxa/apertada, controlada para classe IT8).

(2) Passo e Roscas por Polegada (TPI)

- Passo (P, métrico): Distância axial entre cristas adjacentes (mm). O passo grosso é o padrão (ex.: M10 = 1,5 mm); o passo fino é marcado explicitamente (ex.: M10×1,0).

- TPI (imperial): Número de roscas por polegada (1 polegada = 25,4 mm). Exemplo: 1/4”-20 = 20 TPI (passo ≈ 1,27 mm).

(3) Direção e perfil da rosca

- Direção: Lado direito (D, padrão); lado esquerdo (E, marcado, por exemplo, M10×1,0×50-E).

- Perfil: 60° triangular (roscas métricas/UNC/UNF padrão); 55° Whitworth (tubulação, raro para parafusos).

5.2Termos relacionados à dimensão

(1) Comprimento nominal (L)

- Definição: Comprimento axial do parafuso, medido de forma diferente pelo tipo de cabeça:

- Cabeça sextavada/redonda: Da superfície de apoio da cabeça (parte inferior plana) até a extremidade da haste.

- Cabeça escareada: Da superfície superior da cabeça (nivelada com o material) até a extremidade da haste.

- Regra de Seleção: Certifique-se de que o parafuso passe por todos os componentes, com 1 a 3 voltas de rosca saindo da porca (muito curto = baixa força de fixação; muito longo = desperdício de material/interferência).

(2) Diâmetro da haste (d)

- Diâmetro da haste lisa (igual ao diâmetro nominal, por exemplo, M10 = 10 mm). Tamanho do furo nos componentes: 0,1–0,3 mm (métrico) ou 0,004–0,012 polegadas (imperial) maior que o diâmetro da haste (para inserção lisa).

(3) Chanfro (C)

- Extremidade cônica da haste (ângulo de 45°/60°, comprimento 0,5–1× passo) para orientar a instalação e proteger as roscas.

5.3Exemplos de especificações

Parafuso métrico (padrão ISO): M12-1,75×60-8,8-Zn

- M: Rosca métrica

- 12: Diâmetro nominal (12 mm)

- 75: Passo (grosso, padrão para M12)

- 60: Comprimento nominal (60 mm)

- 8: Grau de resistência (resistência à tração ≥800 MPa, resistência ao escoamento ≥640 MPa)

- Zn: Superfície zincada

Parafuso Imperial (Padrão SAE): 5/16”-18×3”-Grau 5-HD

- 5/16”: Diâmetro nominal (~7,94 mm)

- 18: TPI = 18 (passo ≈1,41 mm)

- 3”: Comprimento nominal (~76,2 mm)

- Grau 5: Grau de resistência (tração ≥120 ksi, escoamento ≥92 ksi)

- HD: Cabeça sextavada

6.0Graus de resistência dos parafusos: Compreendendo as “marcações numéricas”

Os graus de resistência refletem a resistência à tração/escoamento de um parafuso, com padrões que variam de acordo com a região. Os mais comuns são ISO (sistema métrico), SAE (sistema imperial) e ASTM (aplicações especiais).

6.1Normas ISO (Parafusos Métricos, Uso Global)

Definido pela ISO 898-1, denotado como dois números separados por um ponto (por exemplo, 8.8):

- Primeiro número: Resistência à tração mínima (UTS) em MPa × 100 (por exemplo, “8” = ≥800 MPa).

- Segundo número: Índice de escoamento (limite de escoamento/UTS) × 0,1 (por exemplo, “8” = limite de escoamento ≥800×0,8=640 MPa).

| Grau ISO | Resistência à Tração Mínima (MPa) | Limite de escoamento mínimo (MPa) | Material | Aplicações típicas |

| 4.6 | 400 | 240 | Aço de baixo carbono (Q215) | Leve (móveis, suportes simples) |

| 5.8 | 500 | 400 | Aço carbono médio (Q235) | Máquinas em geral (acessórios para motores) |

| 8.8 | 800 | 640 | Aço 45# / 40Cr | Pesado (bases de equipamentos, tubulações) |

| 10.9 | 1000 | 900 | 35CrMo, 40CrNiMoA | Alta resistência (chassis automotivo) |

| 12.9 | 1200 | 1080 | 42CrMo, 30CrNiMo8 | Resistência extrema (aeroespacial, maquinário pesado) |

6.2Normas SAE (Parafusos Imperiais, Dominância nos EUA)

Definido por SAE J429, denotado como “Grau + número” (por exemplo, Grau 5), unidades em ksi (1 ksi = 6,89 MPa):

| Grau SAE | Resistência à Tração Mínima (ksi) | Limite de escoamento mínimo (ksi) | Material | Aplicações típicas |

| Grau 2 | 74 | 33 | Aço de baixo carbono | Leve (invólucros de aparelhos) |

| 5ª série | 120 | 92 | Aço 1045 | Serviço pesado geral (suportes de motor) |

| 8ª série | 150 | 130 | Aço 4140 | Alta resistência (eixos de transmissão, equipamentos pesados) |

6.3Normas ASTM (Aplicações Especiais, Dominância nos EUA)

Foco em cenários de alta temperatura, alta pressão ou resistentes à corrosão:

| Norma ASTM | Equivalente de Força | Material | Aplicações |

| ASTM A307 | SAE Grau 2 | Aço carbono | Edifícios leves (estruturas de teto) |

| ASTM A325 | ISO 8.8 (aprox.) | Aço de liga (1045, 4140) | Estruturas de aço (pontes, arranha-céus) |

| ASTM A490 | ISO 10.9 (aprox.) | Aço de liga de alta resistência | Estruturas de aço para cargas extremas |

| ASTM A193 B7 | ISO 10.9 | Aço cromo-molibdênio | Alta temperatura (dutos químicos, 482°C máx.) |

| ASTM A193 B16 | ISO 12.9 | Aço níquel-cromo-molibdênio | Temperatura ultra-alta (caldeiras, 649°C máx.) |

6.4Princípios para Seleção de Graus de Resistência

- Evite especificações excessivas: Parafusos de alta resistência são caros e exigem porcas/arruelas correspondentes (por exemplo, 4,6/5,8 são suficientes para móveis).

- Carga de correspondência/ambiente: Cargas de cisalhamento/dinâmicas (chassis automotivos) precisam de ≥ISO 8.8; alta temperatura (caldeiras) precisam de ASTM A193; corrosão precisa de aço inoxidável (304/316) com resistência correspondente.

- Sem mistura de notas: Não substitua o Grau 8 pelo Grau 2 (resistência insuficiente) ou vice-versa (força de fixação excessiva deforma os componentes).

7.0Diretrizes para seleção e instalação de parafusos

A seleção dos parafusos deve equilibrar as condições operacionais, a adequação dos parâmetros e o controle de custos. Siga esta lógica passo a passo:

7.1Esclarecer as condições operacionais

(1) Tipo e magnitude de carga

- Tipo de carga:

- Tensão (por exemplo, parafusos de elevação): Parafusos totalmente/parcialmente rosqueados (garanta engate de rosca suficiente).

- Cisalhamento (por exemplo, juntas de aço): Parafusos parcialmente roscados (haste lisa distribui a força de cisalhamento e evita falha da raiz da rosca).

- Cisalhamento-tensão combinados (por exemplo, eixos de transmissão): Parafusos de alta resistência (≥ISO 8.8) com hastes lisas.

- Magnitude de carga: Calcule a resistência à tração/escoamento necessária (por exemplo, ≥600 MPa → ISO 8.8).

(2) Ambiente de instalação

- Corrosivo (úmido/ácido/marinho): Parafusos de aço inoxidável (304/316) ou revestidos com Dacromet.

- Alta temperatura (>200°C): Parafusos ASTM A193 B7/B16 ou Inconel.

- Alta vibração (motores): Parafusos de flange (serrilhados) + porcas de fixação/adesivos de fixação de rosca.

(3) Necessidades de montagem/manutenção

- Desmontagem frequente: Parafusos prisioneiros (extremidade fixa protege furos roscados).

- Espaço limitado: Parafusos sextavados de baixo perfil ou parafusos escareados.

- Operação com uma só mão: Parafusos de carruagem (pescoço quadrado impede rotação).

7.2Parâmetros básicos de correspondência

- Correspondência dimensional:

- Diâmetro: combine o furo passante do componente (0,1–0,3 mm maior que a haste).

- Comprimento: Espessura total do componente + espessura da porca + 1–3 voltas de rosca (por exemplo, componentes de 20 mm + porca de 8 mm → parafuso de 30 mm).

- Tipo de rosca: Métrica/imperial (não intercambiável).

- Correspondência de material/tratamento de superfície:

- Uso geral: aço 45# + zincagem.

- Corrosão: aço inoxidável 316.

- Exterior: Zincagem a quente.

7.3Controle de custos

- Prefira tamanhos padrão: M6/M8/M10 (produzidos em massa, menor custo) em relação aos tamanhos personalizados.

- Otimizar material/processo: Aço carbono (mais barato que aço de liga) + recozimento a frio (mais barato que forjamento a quente) + laminação de roscas (mais barato que corte).

7.4Notas de instalação

- Use ferramentas corretas: Combine o tamanho da chave/soquete (evite chaves ajustáveis, que escorregam e danificam as cabeças).

- Torque de aperto de controle: Siga as tabelas de torque (por exemplo, M10×8,8 → 35–45 N·m; excesso de torque = quebra/deformação do parafuso; insuficiente = baixa força de fixação).

- Prevenir a fragilização por hidrogênio: Parafusos de alta resistência (≥ISO 10.9) precisam de alívio de hidrogênio pós-revestimento (200–230°C por 2–4 horas).

- Inspeção regular: Parafusos propensos à vibração (motor) → reaperto periódico.

8.0Conclusão

Os parafusos, embora pequenos, são a espinha dorsal da segurança mecânica e estrutural. Seu projeto, fabricação e seleção baseiam-se em uma lógica de engenharia precisa — desde a "haste lisa para cargas de cisalhamento" até a "ISO 12.9 para resistência extrema", cada detalhe se alinha às necessidades do mundo real.

Para garantir a confiabilidade da conexão, evite conceitos errôneos como "parafusos são genéricos" ou "maior resistência = melhor". Em vez disso, analise sistematicamente cargas, ambientes e parâmetros e vincule a terminologia (por exemplo, chanfro) à fabricação (por exemplo, chanfro pós-formação) e à instalação (por exemplo, inserção guiada).

Para engenheiros, técnicos e operadores, dominar esse conhecimento não apenas melhora a eficiência, mas também protege a estabilidade do equipamento/estrutura a longo prazo.

Referências

wilsongarner.com/o-que-e-um-parafuso/

www.fastenright.com/blog/bolts-and-screws-what-is-the-difference

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/difference-between-screw-and-bolt