- 1.0Por que a extrusão de alumínio é o processo preferido na fabricação industrial?

- 2.0Quais são as principais vantagens dos materiais de liga de alumínio para extrusão?

- 3.0Quais são as vantagens competitivas exclusivas que o processo de extrusão oferece?

- 4.0Quais são os princípios e etapas principais do processo de extrusão de alumínio?

- 4.1Qual é o princípio básico da extrusão de alumínio?

- 4.2Quais são as principais etapas de produção, desde o tarugo até a extrusão final?

- 4.3Como controlar os principais parâmetros técnicos da extrusão de alumínio?

- 4.4Como a taxa de extrusão equilibra a resistência do produto e a dificuldade de processamento?

- 4.5Como o fator de forma e o diâmetro do círculo circunscrito afetam o projeto do processo?

- 4.6Classificação do fator de forma e requisitos do processo

- 4.7Seleção do diâmetro e da pressão do círculo circunscrito

- 4.8Quais são os principais pontos de controle para temperatura e velocidade de extrusão?

- 4.9Como selecionar ligas de alumínio e processos de tratamento térmico?

- 5.0Qual é o guia de seleção para as ligas de alumínio mais comuns?

- 6.0Quais são os cenários de aplicação para diferentes condições de tratamento térmico?

- 7.0Como prevenir defeitos comuns na extrusão de alumínio?

- 8.0Quais são os tipos mais comuns de defeitos na extrusão de alumínio?

- 9.0Quais são as causas e medidas preventivas para esses defeitos?

- 10.0Quais são os principais cenários de aplicação para produtos de extrusão de alumínio?

- 11.0Perguntas Frequentes (FAQ)

1.0Por que a extrusão de alumínio é o processo preferido na fabricação industrial?

A extrusão de alumínio tornou-se uma solução de fabricação essencial devido às vantagens combinadas das propriedades da liga de alumínio e do próprio processo de extrusão. Juntos, eles proporcionam uma competitividade insubstituível em termos de desempenho, custo-benefício e sustentabilidade.

2.0Quais são as principais vantagens dos materiais de liga de alumínio para extrusão?

As ligas de alumínio são inerentemente adequadas para extrusão. Comparadas com metais tradicionais como aço e cobre, elas oferecem vantagens claras em métricas de desempenho importantes:

- Extremamente leveCom uma densidade de apenas 2,7 g/cm³ — aproximadamente um terço da do aço — as extrusões de alumínio podem reduzir o peso dos componentes em 10%–20% sob requisitos de resistência equivalentes, tornando-as ideais para o alívio de peso de veículos e otimização estrutural em sistemas de fachada cortina.

- Alta resistência e conformabilidadeAs ligas de alumínio padrão oferecem limites de resistência ao escoamento de 100 a 150 MPa, que podem ultrapassar 240 MPa após tratamento térmico. Esse equilíbrio permite a utilização tanto de componentes leves de precisão quanto de aplicações estruturais robustas, como andaimes e guarda-corpos de pontes.

- Resistência natural à corrosãoO alumínio forma rapidamente uma densa camada de óxido de Al₂O₃ no ar, permitindo que produtos sem revestimento resistam ao uso externo prolongado sem enferrujar. Quando combinado com anodização ou pintura eletrostática a pó, a resistência à corrosão é ainda maior, sendo ideal para ambientes costeiros e industriais.

- Alta sustentabilidade e reciclabilidadeO alumínio é 100% reciclável. A produção de alumínio reciclado consome apenas cerca de 5% da energia necessária para a produção de alumínio primário, reduzindo as emissões de carbono em até 95% e alinhando-se com as iniciativas globais de descarbonização.

- Desempenho funcional abrangenteA condutividade térmica do alumínio é aproximadamente cinco vezes maior que a do aço, tornando-o ideal para dissipadores de calor. Sua excelente condutividade elétrica e baixo peso o tornam adequado para barramentos e suportes condutores, enquanto suas propriedades não magnéticas e não combustíveis atendem aos requisitos em aplicações médicas e em edifícios resistentes ao fogo.

3.0Quais são as vantagens competitivas exclusivas que o processo de extrusão oferece?

Se a liga de alumínio é o "material base premium", a extrusão é a "ferramenta de conformação de precisão". Ao integrar calor e pressão em um único processo de conformação, a extrusão oferece vantagens difíceis de alcançar com métodos convencionais:

- Liberdade de design excepcionalSeções transversais complexas — incluindo perfis com múltiplas ranhuras, câmaras ocas e geometrias irregulares — podem ser extrudadas em uma única etapa, sem soldagem secundária, eliminando juntas frágeis e melhorando significativamente a eficiência e a precisão dimensional.

- Consistência de alta dimensãoEquipamentos modernos de extrusão controlam as tolerâncias de perfil padrão dentro de ±0,1 mm, com produtos de alta precisão atingindo ±0,05 mm. A conformação contínua garante dimensões e desempenho uniformes em todos os lotes, evitando a variabilidade comum na fundição.

- Facilidade de usinagem e montagemO alumínio é fácil de cortar, furar e dobrar. Recursos de montagem, como ranhuras em T e canais para parafusos, podem ser integrados durante a extrusão, eliminando a necessidade de furação ou soldagem secundárias e melhorando a eficiência da montagem em mais de 30%.

- Excelente compatibilidade com tratamentos de superfícieOs perfis extrudados são facilmente compatíveis com anodização, revestimento em pó e pintura eletroforética, oferecendo resistência à corrosão, resistência ao desgaste e acabamentos estéticos adaptados a diferentes aplicações.

4.0Quais são os princípios e etapas principais do processo de extrusão de alumínio?

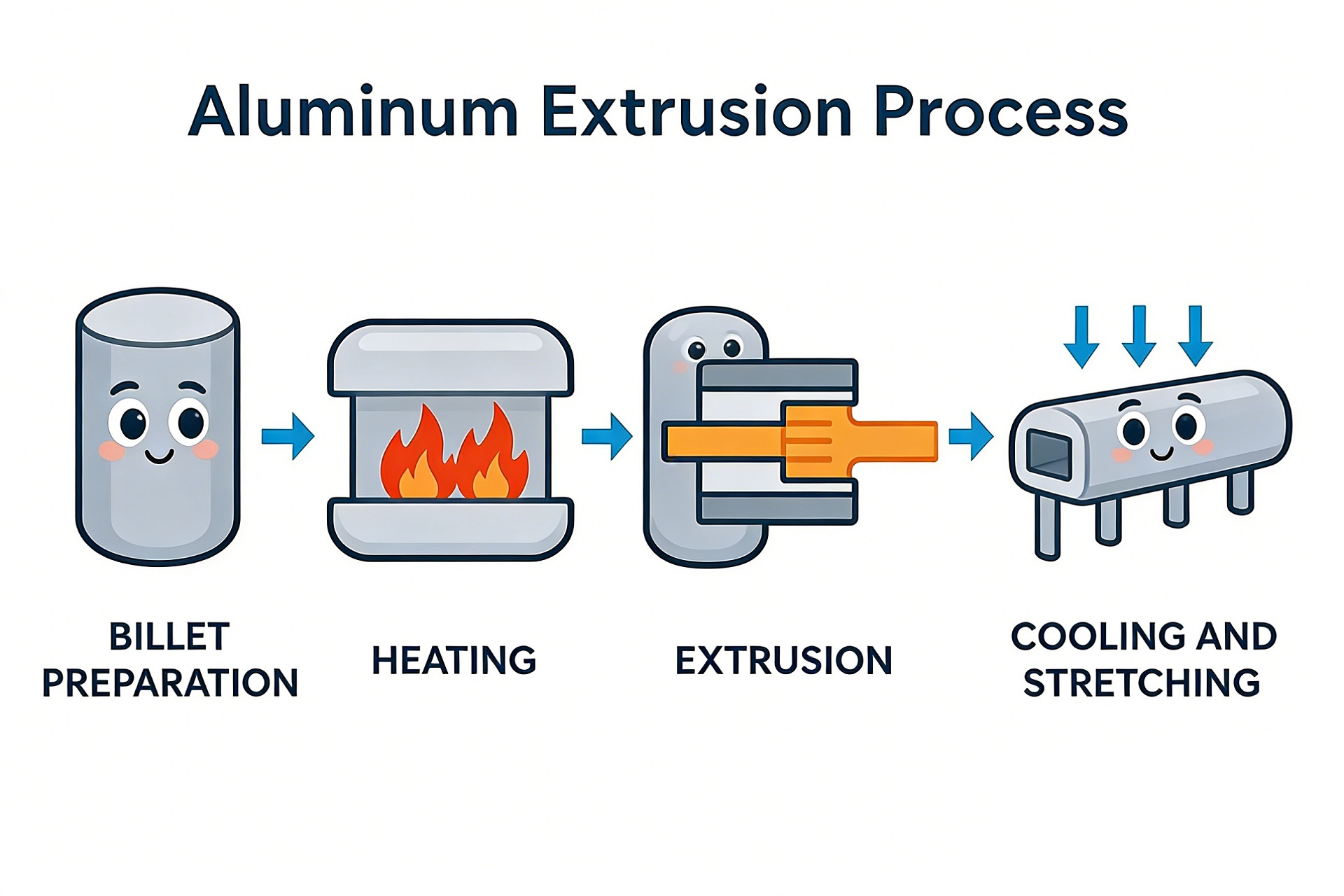

O processo de extrusão de alumínio pode ser resumido como “amolecimento térmico + conformação em matriz + conformação contínua”. Do tarugo ao produto acabado, múltiplas etapas controladas com precisão trabalham em conjunto para garantir qualidade consistente.

4.1Qual é o princípio básico da extrusão de alumínio?

A extrusão de alumínio envolve o aquecimento de tarugos de liga de alumínio a um estado termoplástico a aproximadamente 450–500 °C. Sob alta pressão (tipicamente 100–300 MPa) gerada por uma prensa de extrusão, o metal é forçado através de uma matriz projetada especificamente para formar perfis, tubos ou barras com uma seção transversal específica. O processo se assemelha a espremer pasta de dente: o tarugo atua como o material e a matriz como a saída — embora o controle preciso da temperatura, pressão e velocidade seja crucial para evitar defeitos. Com base nos requisitos estruturais, a extrusão é classificada principalmente em dois tipos:

- extrusão diretaResponsável por mais de 801 toneladas da produção do mercado, o tarugo é empurrado diretamente em direção à matriz pelo pistão. O processo apresenta uma configuração simples e alta eficiência, sendo adequado para barras maciças, perfis padrão e tubos simples.

- extrusão ocaO metal é dividido por uma matriz e reunido em uma câmara de soldagem antes de sair como um perfil oco. Esse processo mais complexo possibilita a integração de seções ocas utilizadas em estruturas de fachadas cortina e componentes estruturais automotivos.

4.2Quais são as principais etapas de produção, desde o tarugo até a extrusão final?

Uma linha completa de extrusão de alumínio consiste em sete etapas essenciais, cada uma regida por normas técnicas rigorosas:

- Preparação da matéria-primaOs elementos de liga são dosados para atender aos requisitos de desempenho, fundidos e moldados em tarugos. O recozimento de homogeneização elimina a segregação, enquanto a inspeção ultrassônica remove os tarugos com porosidade ou trincas para garantir a integridade do material.

- Projeto e fabricação de matrizesCom base em desenhos de seção transversal, as matrizes são projetadas usando CAD e otimizadas com software de simulação para controlar o fluxo de metal. O aço ferramenta H13 é comumente usado, com tolerâncias da matriz controladas em ±0,03 mm. Revestimentos de nitretação ou PVD são aplicados para prolongar a vida útil da matriz.

- AquecimentoOs tarugos são aquecidos a 450–500 °C, dependendo da composição da liga, enquanto as matrizes são pré-aquecidas a 250–350 °C para garantir um fluxo suave do metal, plasticidade adequada e redução do desgaste da matriz ou arranhões na superfície.

- Moldagem por extrusãoOs tarugos aquecidos são carregados no recipiente e o pistão aplica pressão a velocidades de 5 a 15 m/min para extrudar continuamente o perfil através da matriz. Seções simples permitem velocidades mais altas, enquanto geometrias complexas exigem velocidades reduzidas e lubrificação à base de grafite para minimizar o atrito.

- Resfriamento e alisamentoAs extrusões a quente (300–400 °C) são resfriadas rapidamente com ar ou água para estabilizar as dimensões. O endireitamento hidráulico corrige curvaturas ou torções para atender aos requisitos de retidão e tolerância.

- Corte e fabricação secundáriaOs perfis são cortados em comprimentos especificados pelo cliente (normalmente de 3 a 6 m) utilizando serras de corte de alumínio dedicadas com sistemas de refrigeração para evitar oxidação ou deformação. Os componentes da estrutura e de suporte podem ser submetidos a operações de curvatura para obter curvas ou ângulos, com controle preciso para evitar rachaduras ou retorno elástico.

- Tratamento de superfície e inspeção finalDependendo dos requisitos da aplicação, a anodização ou a pintura eletrostática a pó são aplicadas para melhorar a resistência à corrosão e a aparência. As dimensões são verificadas com paquímetros e máquinas de medição por coordenadas (MMCs), as propriedades mecânicas são analisadas por amostragem e os defeitos internos são detectados por ultrassom. Os produtos aprovados são embalados em filme plástico para proteção durante o transporte.

4.3Como controlar os principais parâmetros técnicos da extrusão de alumínio?

Os parâmetros técnicos determinam diretamente a qualidade do produto e a eficiência da produção. Dominar a lógica de controle dos parâmetros-chave é essencial para alcançar extrusões de alumínio de alta qualidade.

4.4Como a taxa de extrusão equilibra a resistência do produto e a dificuldade de processamento?

A taxa de extrusão é a razão entre a área da seção transversal do tarugo e a área da seção transversal do produto acabado, calculada como: Taxa de extrusão (K) = Área do tarugo (A₀) / Área do perfil acabado (A₁).

| Faixa de taxa de extrusão | Características e impactos |

| K < 20 | A deformação insuficiente do metal leva à formação de grãos grosseiros, baixa resistência e maior risco de não uniformidade microestrutural. |

| K > 80 | A pressão de extrusão aumenta drasticamente, acelerando o desgaste da matriz e aumentando a probabilidade de arranhões e rachaduras na superfície. |

| 30–60 (Ideal para 6063/6061) | Proporciona deformação suficiente, excelentes propriedades mecânicas e um equilíbrio entre produtividade e vida útil da matriz. |

4.5Como o fator de forma e o diâmetro do círculo circunscrito afetam o projeto do processo?

4.6Classificação do fator de forma e requisitos do processo

Fator de formaDefinido como a razão entre o perímetro da seção transversal e a área, indica a complexidade do perfil. Valores mais altos correspondem a um fluxo de metal mais difícil.

| Faixa do fator de forma | Tipo de perfil | Requisitos do processo |

| < 100 | Seções simples (redondas, retangulares) | Baixa dificuldade de extrusão, adequada para velocidades e taxas de extrusão mais elevadas. |

| > 200 | Seções complexas (múltiplas ranhuras, paredes finas, irregulares) | Requer velocidade de extrusão reduzida e balanceamento otimizado do fluxo na matriz para evitar torções e espessura irregular da parede. |

4.7Seleção do diâmetro e da pressão do círculo circunscrito

diâmetro do círculo circunscrito: O círculo mínimo que envolve a seção transversal do perfil, o qual determina o tamanho da matriz e a seleção da prensa.

| Tipo de prensa de extrusão | Diâmetro do recipiente | Perfis adequados |

| Pequeno | ≤150 mm | Componentes de pequenas dimensões com diâmetro inferior a 150 mm. |

| Médio | 150–250 mm | Perfis de janelas e portas, acabamento automotivo. |

| Grande | >250 mm | Montantes de fachada cortina, componentes estruturais de pontes. |

4.8Quais são os principais pontos de controle para temperatura e velocidade de extrusão?

A temperatura e a velocidade devem ser precisamente ajustadas ao tipo de liga. Os parâmetros de referência típicos são os seguintes:

| Grau de liga | Temperatura do tarugo | Temperatura do recipiente | Temperatura da matriz | Velocidade recomendada | Produtos aplicáveis |

| 6063 | 480–500°C | 500–520°C | 300–350°C | 5–10 m/min | Seções de complexidade média |

| 6061 | 460–480°C | 480–500°C | 280–320°C | 3–8 m/min | Componentes estruturais de alta resistência |

| 7005 | 450–470°C | 470–490°C | 250–300°C | 3–5 m/min | Estruturas de ultra-alta resistência |

Princípios de controleTemperaturas excessivas causam o engrossamento dos grãos e reduzem o desempenho, enquanto temperaturas insuficientes aumentam a resistência à extrusão. As flutuações de velocidade devem ser controladas dentro de ±5% para garantir um fluxo de metal estável.

4.9Como selecionar ligas de alumínio e processos de tratamento térmico?

Diferentes tipos de ligas e condições de tratamento térmico são adequados para aplicações específicas. A seleção precisa é fundamental para atender aos requisitos de desempenho.

5.0Qual é o guia de seleção para as ligas de alumínio mais comuns?

5.1Ligas de alumínio da série 6000 (as mais utilizadas)

| Grau de liga | Características principais | Aplicações adequadas |

| 6060 | Excelente extrudabilidade, acabamento superficial liso, resistência moderada. | Guarniagens decorativas, estruturas de móveis |

| 6063 | Boa resistência à corrosão, limite de escoamento de 140–200 MPa após tratamento térmico. | Portas, janelas, caixilhos de fachada cortina |

| 6061 | Alta resistência, limite de escoamento superior a 240 MPa | Andaimes, componentes estruturais automotivos |

| 6082 | Ligeiramente mais resistente que o alumínio 6061. | Maquinaria pesada, componentes marítimos |

5.2Ligas de alumínio da série 7000 (ultra-alta resistência)

| Grau de liga | Características principais | Aplicações adequadas |

| 7005 | Limite de escoamento de até 310 MPa, processabilidade relativamente boa. | Aeroespacial, peças estruturais para ferrovias de alta velocidade |

| 7075 | Alta resistência, limite de escoamento superior a 500 MPa, baixa extrudabilidade. | Equipamentos médicos e de defesa de alta tecnologia |

5.3Outras ligas especiais

| Grau de liga | Características principais | Aplicações adequadas |

| 6101 | Excelente condutividade elétrica | Barramentos, suportes condutores |

| 5052 | Excelente resistência à corrosão da água do mar | Componentes decorativos costeiros, ferragens náuticas |

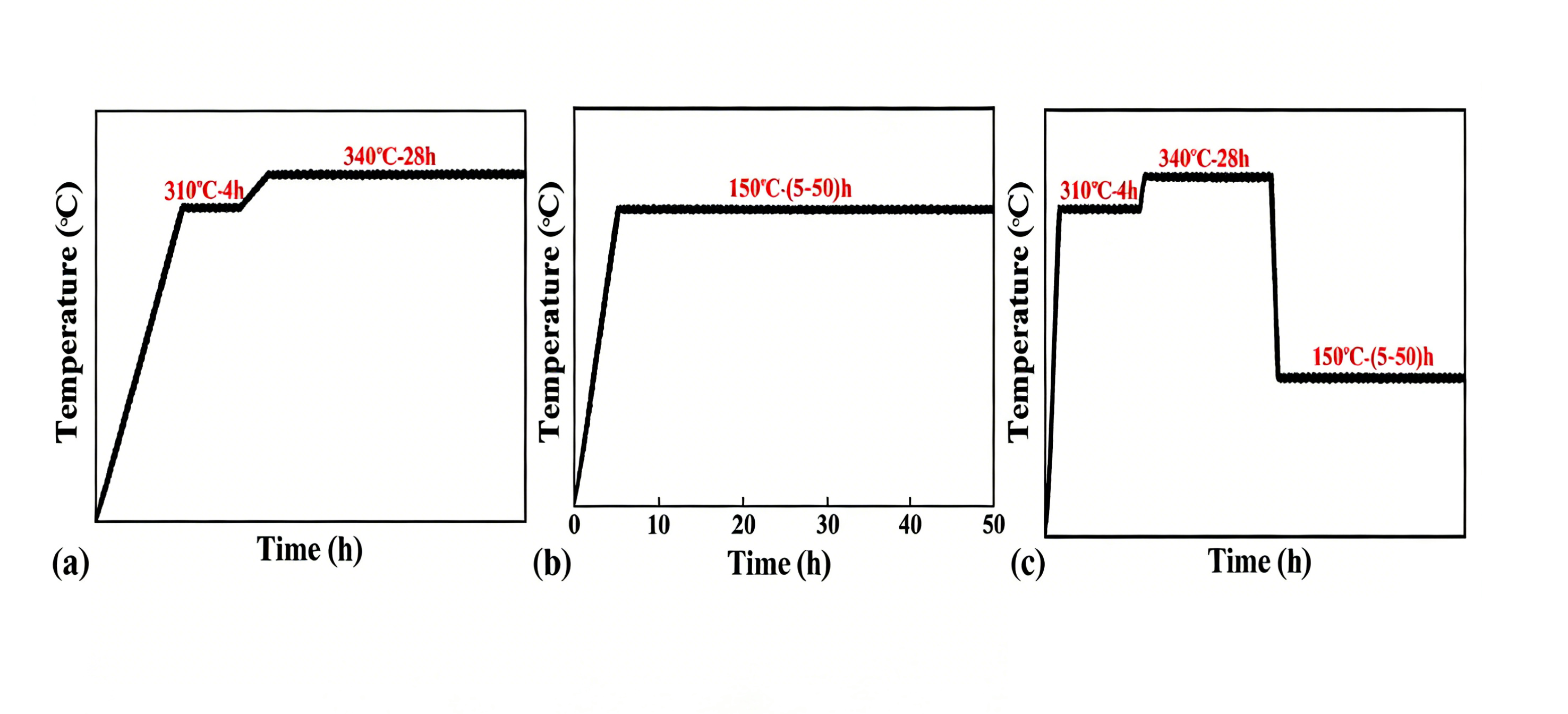

6.0Quais são os cenários de aplicação para diferentes condições de tratamento térmico?

O tratamento térmico é uma etapa crucial para aumentar a resistência das ligas de alumínio. As condições e aplicações comuns incluem:

| Condições de tratamento térmico | Características principais | Aplicações adequadas |

| T4 (Tratamento térmico de solução + envelhecimento natural) | Alta ductilidade, alongamento superior a 20% | Produtos que requerem dobra ou estampagem secundária |

| T5 (Envelhecimento artificial direto) | Processo simples, baixo custo | Sistemas de janelas, perfis decorativos sem conformação secundária. |

| T6 (Tratamento térmico de solução + envelhecimento artificial) | Efeito de fortalecimento máximo, força máxima | Andaimes, estruturas automotivas, aplicações de alta carga |

| T73 (Envelhecimento excessivo) | Resistência à corrosão significativamente melhorada | Ambientes costeiros, químicos e altamente corrosivos |

7.0Como prevenir defeitos comuns na extrusão de alumínio?

Os defeitos podem surgir da qualidade do material, da condição da matriz ou dos parâmetros do processo. Seguir uma abordagem de "prevenção em primeiro lugar, correção em segundo" pode reduzir significativamente as taxas de defeito.

8.0Quais são os tipos mais comuns de defeitos na extrusão de alumínio?

Os defeitos geralmente se enquadram em três categorias:

- Defeitos superficiaisArranhões, amassados, bolhas, descascamento e variações de cor, que afetam a aparência e a resistência à corrosão.

- defeitos internosCavidades de contração, porosidade, delaminação e não uniformidade microestrutural reduzem a resistência e o desempenho da vedação.

- Defeitos dimensionais e de formaTorção, curvatura, desvio dimensional e espessura de parede irregular, com impacto na montagem subsequente.

9.0Quais são as causas e medidas preventivas para esses defeitos?

9.1Prevenção de defeitos superficiais

- CausasSuperfícies do tarugo contaminadas, desgaste da matriz, velocidade de extrusão excessiva, lubrificação insuficiente.

- MedidasInspeção rigorosa da superfície do tarugo; polimento regular da matriz e reforço da superfície; temperatura e velocidade de extrusão controladas; aplicação uniforme de lubrificantes à base de grafite.

9.2Prevenção de defeitos internos

- CausasAlto teor de hidrogênio nos tarugos, projeto inadequado do fluxo da matriz, soldagem insuficiente do metal em seções ocas.

- MedidasRecozimento de homogeneização para eliminar a segregação; inspeção ultrassônica para remover tarugos defeituosos; otimização dos orifícios da matriz e do projeto da câmara de soldagem.

9.3Prevenção de defeitos no processamento secundário (corte e dobra)

- CausasLâminas de serra desgastadas ou velocidade de corte excessiva, resultando em rebarbas e lascas nas bordas; pressão de dobra inadequada ou encaixe incorreto da matriz, causando rachaduras ou retorno elástico excessivo.

- MedidasSubstituição regular das lâminas de corte; ajuste da velocidade de corte e do resfriamento com base na espessura da parede; seleção de matrizes de dobra adequadas à geometria do perfil; dobra de teste para determinar a pressão e o ângulo ideais. Para ligas de alta resistência, o pré-aquecimento antes da dobra pode reduzir efetivamente o risco de fissuras.

10.0Quais são os principais cenários de aplicação para produtos de extrusão de alumínio?

Com vantagens como construção leve, alta resistência e excelente usinabilidade, os produtos de extrusão de alumínio penetraram em múltiplos setores industriais e se tornaram componentes estruturais e funcionais indispensáveis.

10.1Quais são os principais destaques da aplicação no setor da construção?

A construção civil é o maior mercado de aplicação para extrusões de alumínio, representando mais de 401.000 toneladas do consumo total, incluindo principalmente:

- Portas, janelas e fachadas cortinaOs perfis 6063-T5/T6 são utilizados em caixilhos e montantes, oferecendo leveza, resistência à corrosão e melhorando a eficiência energética e a estética do edifício.

- Componentes estruturais e decorativosAndaimes, corrimãos de escadas e toldos combinam resistência estrutural com apelo visual e exigem manutenção mínima.

- Edifícios pré-fabricadosEstruturas para painéis de fachada pré-fabricados e sistemas de montagem fotovoltaica aumentam a eficiência da construção e estão alinhadas com os conceitos de construção sustentável.

10.2Quais soluções de baixo peso estão disponíveis no setor de transportes?

A redução de peso é um requisito fundamental no transporte, tornando a extrusão de alumínio uma solução essencial para a redução de peso, com uma participação de mercado de aproximadamente 251.000 toneladas.

- Indústria automotiva: As barras de proteção contra impactos, os componentes do chassi e os sistemas de gerenciamento térmico reduzem o peso do veículo em 10%–20%, contribuindo para uma redução no consumo de combustível de 5%–10%.

- Transporte ferroviárioComponentes estruturais para trens de alta velocidade e veículos de metrô melhoram a velocidade operacional e o conforto dos passageiros por meio de um design leve.

- AeroespacialPerfis de ultra-alta resistência da série 7000 são usados em componentes da fuselagem e das asas para reduzir o peso de decolagem e aumentar o alcance de voo.

10.3Como as extrusões de alumínio estão se expandindo em aplicações industriais e domésticas?

- Aplicações industriais(Aproximadamente 201 TP3T de participação): Guias para máquinas-ferramenta, gabinetes para equipamentos, dissipadores de calor eletrônicos e suportes para tubulações químicas, projetados para atender a diversas necessidades industriais. Produtos como estruturas para equipamentos de automação e suportes para transportadores geralmente exigem corte de precisão com máquinas de corte de perfis de alumínio e conformação complexa com máquinas de dobra de perfis de alumínio para atender às rigorosas tolerâncias de montagem.

- Aplicações para casa e interiores(aproximadamente 10% de participação): Estruturas de móveis, trilhos para cortinas e sistemas de armazenamento para cozinha ou banheiro oferecem resistência à umidade, durabilidade ao desgaste e fácil instalação, melhorando a qualidade de vida em geral.

11.0Perguntas Frequentes (FAQ)

- QQuais ligas de alumínio são mais adequadas para extrusão?UMAs ligas de alumínio da série 6000 (6063, 6061, 6082) oferecem a melhor extrudabilidade. As ligas da série 7000 proporcionam maior resistência, mas são mais difíceis de extrudar e geralmente são reservadas para aplicações estruturais de alta qualidade.

- QQual é a espessura mínima de parede que pode ser obtida para extrusões de alumínio?UMPerfis padrão geralmente requerem espessuras de parede ≥1,0–1,2 mm. Seções complexas de paredes finas ou de alta precisão são normalmente controladas em ≥1,5 mm, dependendo da seleção da liga, da taxa de extrusão e do projeto da matriz.

- QComo uma seção transversal pode ser identificada como de "extrusão de alta dificuldade"?UMAltos fatores de forma, múltiplas cavidades, paredes finas, geometrias assimétricas ou grandes diâmetros de círculos circunscritos aumentam significativamente a dificuldade de extrusão.

- QQuais são as tolerâncias dimensionais que os produtos de extrusão de alumínio normalmente podem atingir?UMPerfis padrão podem ser controlados com uma precisão de ±0,1 mm, enquanto perfis de alta precisão podem atingir ±0,05 mm com equipamentos estáveis e matrizes bem projetadas.

- QA resistência da soldagem de perfis ocos é confiável?UMCom canais de fluxo e câmaras de soldagem adequadamente projetados, a resistência da solda pode se aproximar da do material base e atender à maioria dos requisitos de aplicações estruturais.

- QOs produtos de extrusão de alumínio são adequados para processamento secundário?UMSim. As ligas de alumínio são fáceis de cortar, furar e dobrar. Ranhuras e recursos de montagem podem ser integrados durante a extrusão para reduzir a usinagem posterior.

- QQuais são os defeitos de qualidade mais comuns na extrusão de alumínio?UMOs defeitos típicos incluem arranhões superficiais, bolhas, porosidade interna, espessura de parede irregular e deformação por torção, a maioria dos quais está relacionada à qualidade do tarugo, ao projeto da matriz e aos parâmetros do processo.

Referência

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/what-is-extruded-aluminum/