- 1.0Guia de Técnicas de Soco

- 2.0Supressão

- 3.0Arredondamento de cantos

- 4.0Furos de pequeno diâmetro

- 5.0Furos de grande diâmetro

- 6.0Mordiscando

- 7.0Corte

- 8.0Micro-articulações

- 9.0Entalhe

- 10.0Perfuração de cluster

- 11.0Referência rápida para solução de problemas do processo de perfuração

- 12.0Resumo

- 13.0Perguntas Frequentes (FAQ)

1.0Guia de Técnicas de Soco

Na indústria moderna, a tecnologia de puncionamento é um dos principais processos de conformação de metais e é amplamente aplicada em indústrias como automotiva, eletrônica e eletrodomésticos. Diferentes métodos de puncionamento não apenas afetam a eficiência da produção, mas também estão diretamente relacionados à qualidade do produto e ao controle de custos.

Este artigo oferece uma visão geral aprofundada de nove técnicas principais de puncionamento, incluindo corte, puncionamento de furos redondos, puncionamento de furos pequenos e grandes e puncionamento intermitente. O objetivo é ajudar engenheiros e profissionais de manufatura a compreender completamente as características e os pontos de aplicação de cada técnica, melhorando assim a precisão e a eficiência das operações de puncionamento.

2.0Supressão

Na usinagem, o slug tradicionalmente descartado se torna o produto final desejado. As recomendações são as seguintes:

- Confirme as dimensões principais e especifique claramente a finalidade do “obturador” ao fazer o pedido.

- O tamanho da matriz corresponde diretamente ao tamanho final da peça; as dimensões do punção são calculadas ao contrário com base na matriz.

- Utilize punções e matrizes afiadas para melhorar a retidão das paredes laterais.

- Reduzir a folga da matriz em aproximadamente 5% pode aumentar a proporção da área brunida e melhorar a consistência dimensional.

- Utilize punções de face plana.

- Utilize matrizes que não sejam decapantes.

- Como a folga reduzida aumenta a taxa de desgaste, o desgaste da ferramenta deve ser inspecionado com mais frequência.

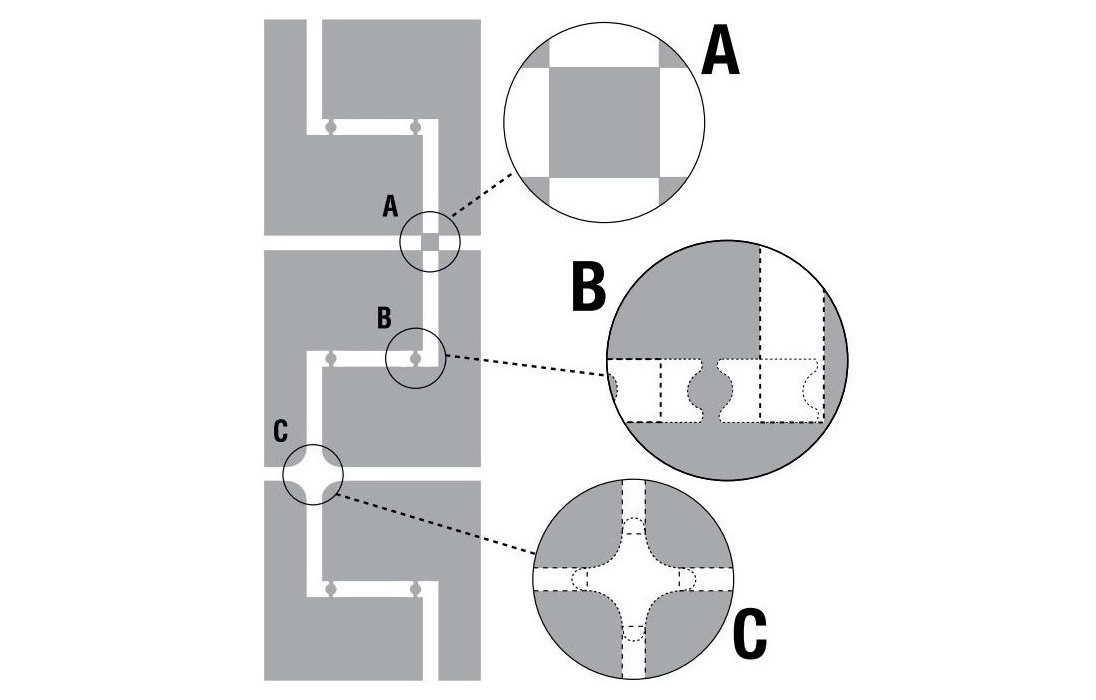

3.0Arredondamento de cantos

Ferramenta de raio de 4 vias

- Forma todos os quatro cantos em uma única operação, substituindo vários processos ou ferramentas dedicadas.

- Compatível com sistemas de torre de estação única e multiferramentas.

- Melhora a eficiência do processamento e reduz o desgaste da máquina.

- Projetos de microjuntas podem ser implementados para fácil remoção de peças usando um processo de “agitar e quebrar”.

- Exemplo: para 100 peças, uma ferramenta de 4 vias requer apenas cerca de 108 golpes, reduzindo as operações em aproximadamente 75%.

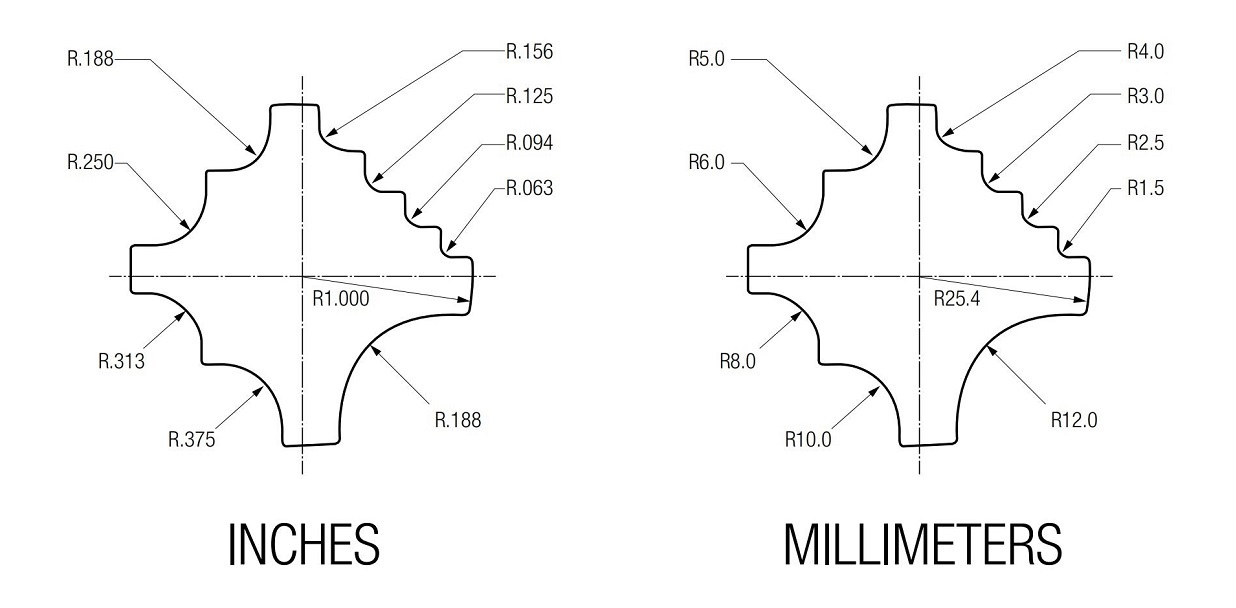

9 vias Canto Ferramenta de arredondamento

- Oferece nove tamanhos de raio comuns (de 1/2″ a 1/16″).

- Indexa automaticamente ao raio correspondente.

- Recomenda-se o uso de ferramentas totalmente guiadas para melhorar o suporte do punção.

- O projeto do raio deve cobrir pelo menos um arco de 90°.

- A largura mínima do “nariz” entre raios adjacentes deve ser de 0,188 polegadas (aproximadamente 4,7 mm) para garantir a resistência da ferramenta.

4.0Furos de pequeno diâmetro

Proporções recomendadas entre diâmetro do punção e espessura do material:

| Material | Proporção de ferramentas não guiadas | Relação de ferramentas totalmente guiada |

| Alumínio | 0.75:1 | 0.5:1 |

| Aço macio | 1:1 | 0.75:1 |

| Aço inoxidável | 2:1 | 1:1 |

Exemplo: Para aço inoxidável com 2,0 mm de espessura, o diâmetro mínimo do furo recomendado é:

- Ferramenta não guiada: 4,0 mm

- Ferramenta totalmente guiada: 2,0 mm

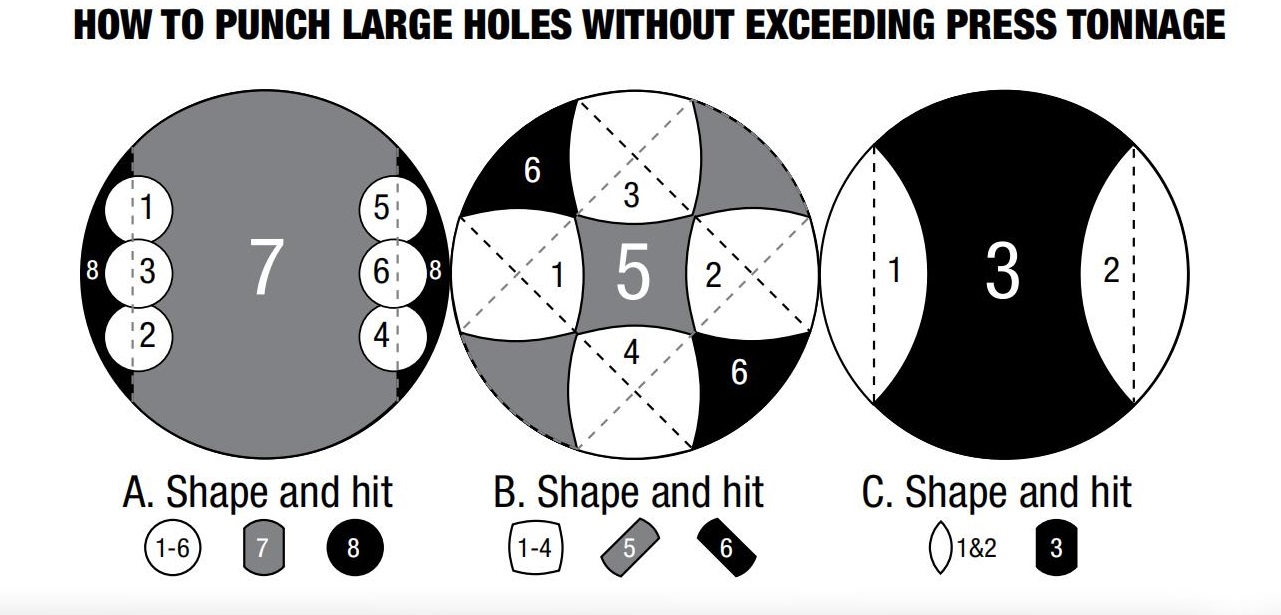

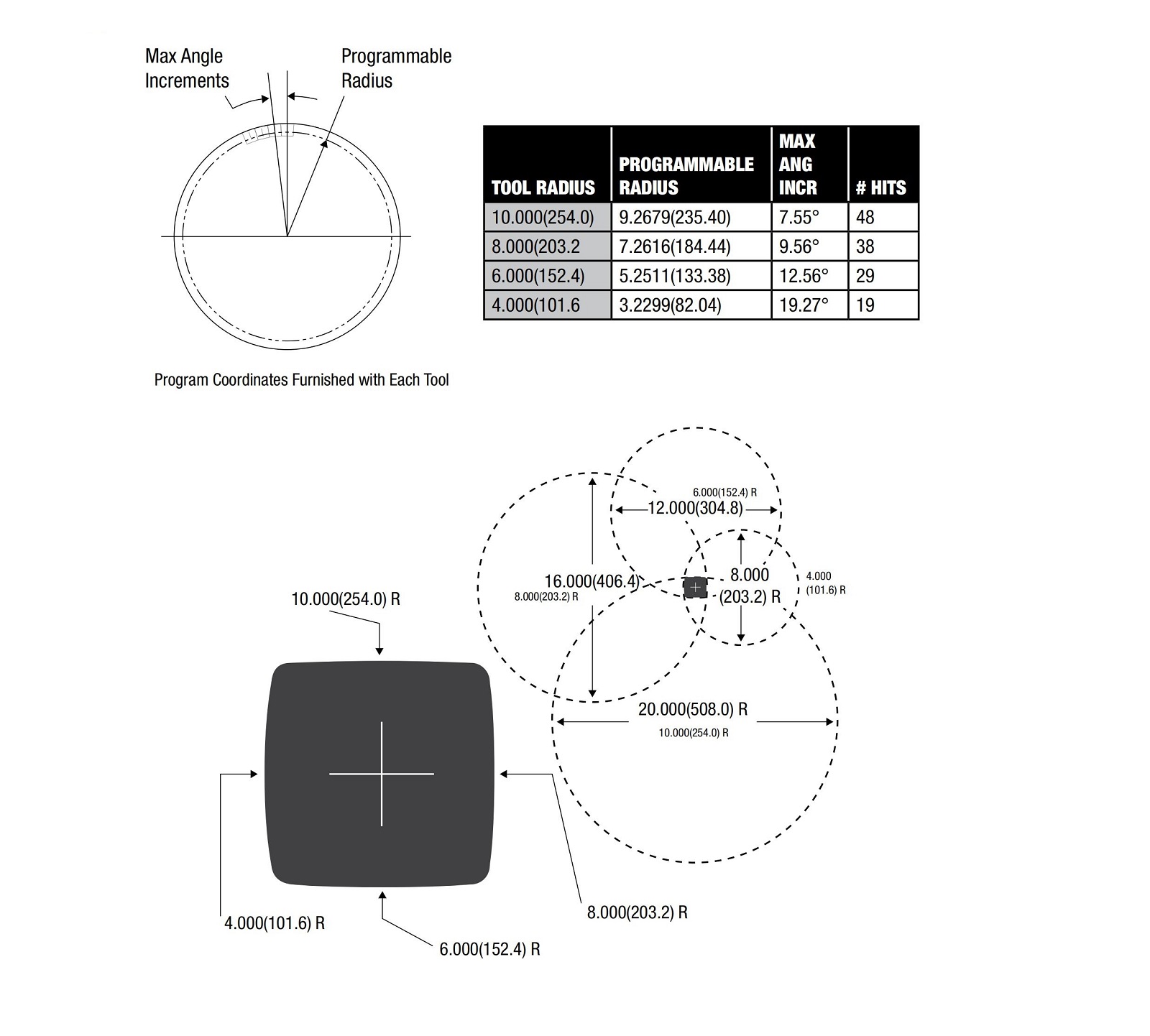

5.0Furos de grande diâmetro

Fazer furos grandes com um único golpe exige muita força. Recomenda-se usar uma abordagem segmentada:

- Utilize punções menores para perfurar segmentadamente o contorno do furo, reduzindo a força do punção em mais de 50%.

- Os formatos dos punções podem ser projetados como duplo D, quatro raios ou lóbulos duplos para obter cortes limpos e reduzir resíduos na mesa.

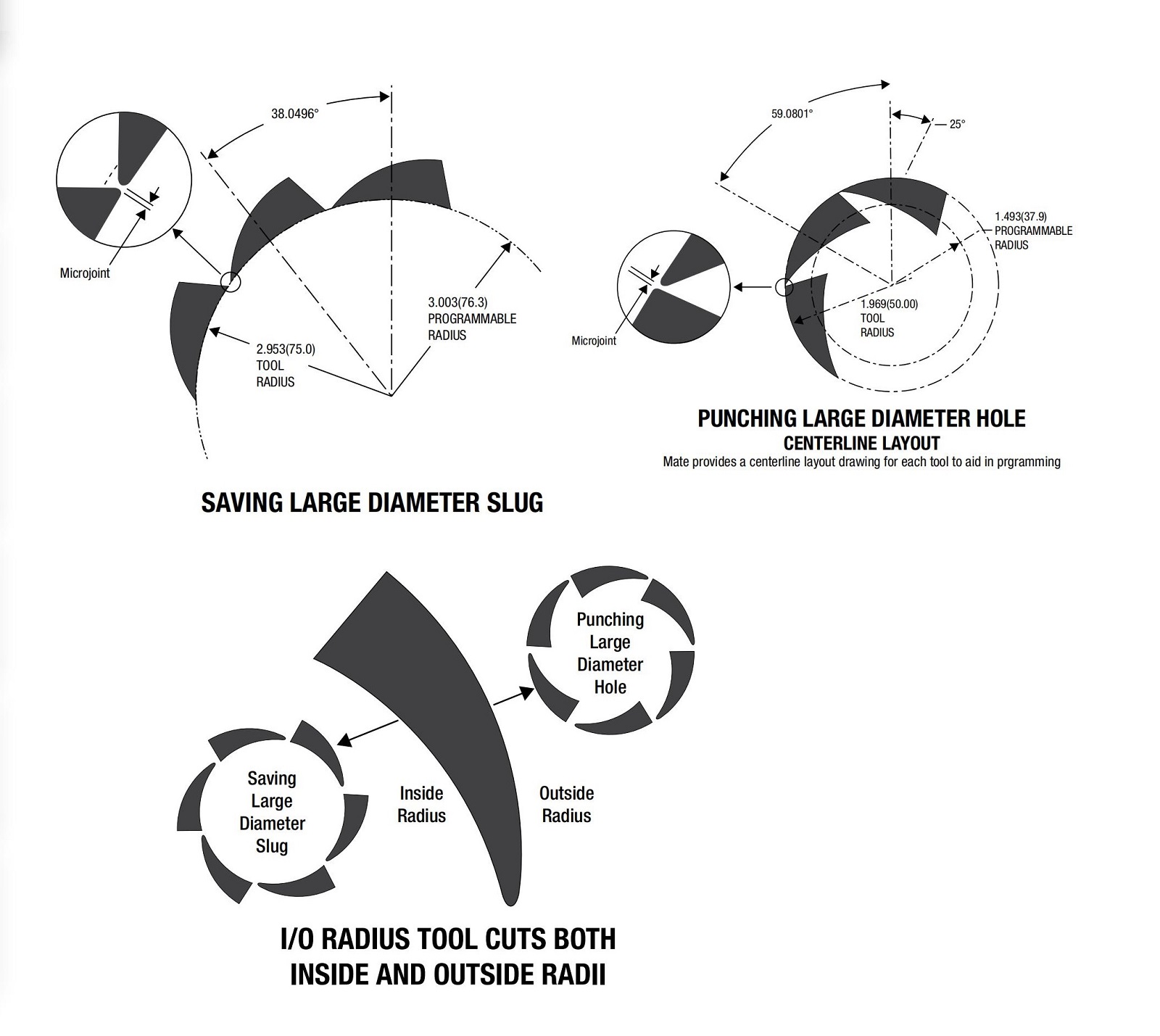

6.0Mordiscando

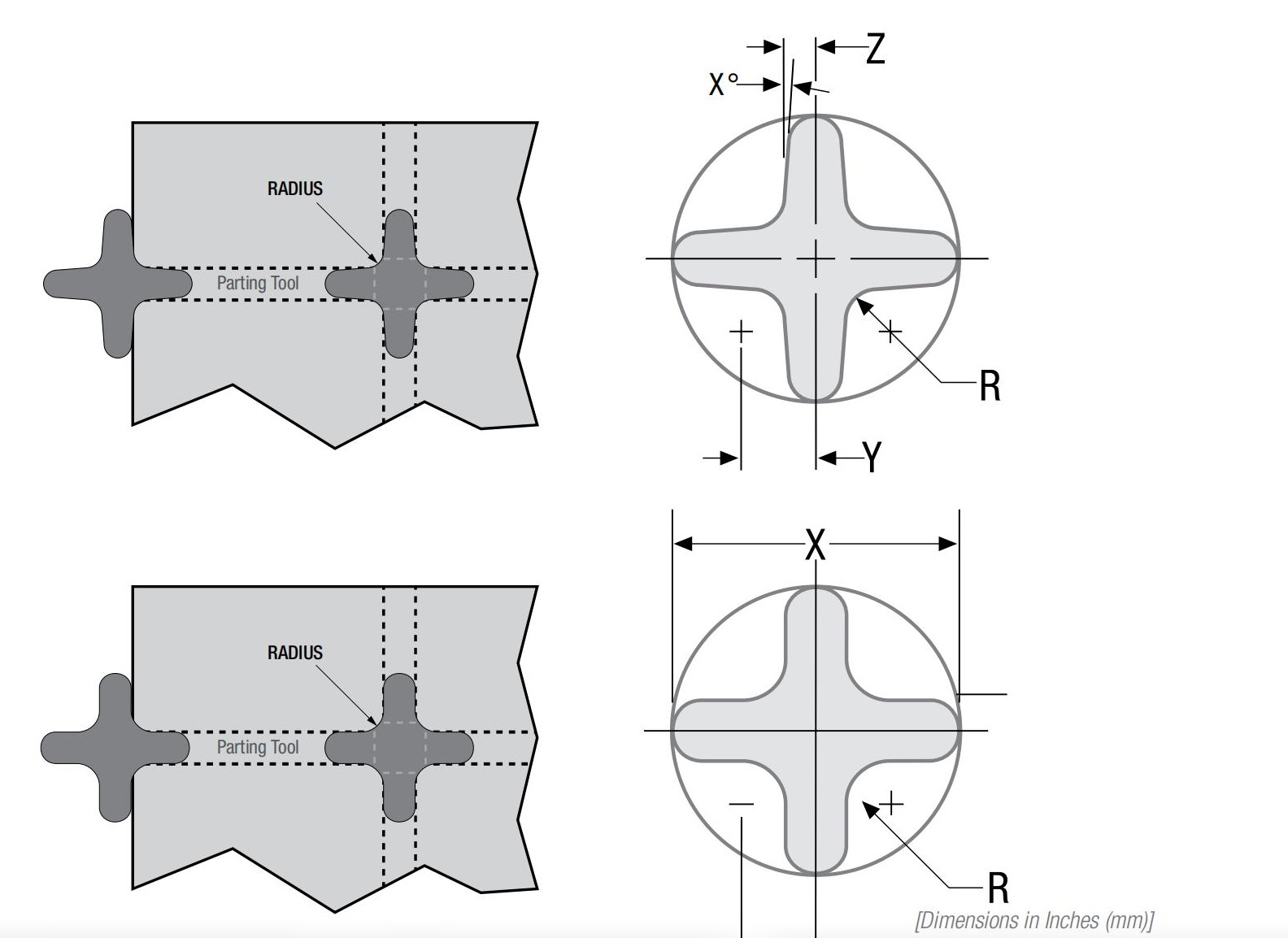

Quad Raio Ferramenta

- Permite perfurações mais rápidas e suaves de furos grandes.

- Requer menos acessos; ideal para estações de indexação automática.

- Ferramentas totalmente guiadas são recomendadas para melhorar o alinhamento do punção e a força de fixação.

Dentro/Fora Ferramenta de raio

- Forma bordas suaves, mantendo o pedaço ou a peça bruta dentro do material usando microjuntas para facilitar a separação subsequente.

- O tamanho da microjunta deve ser ajustado com base no tipo e na espessura do material.

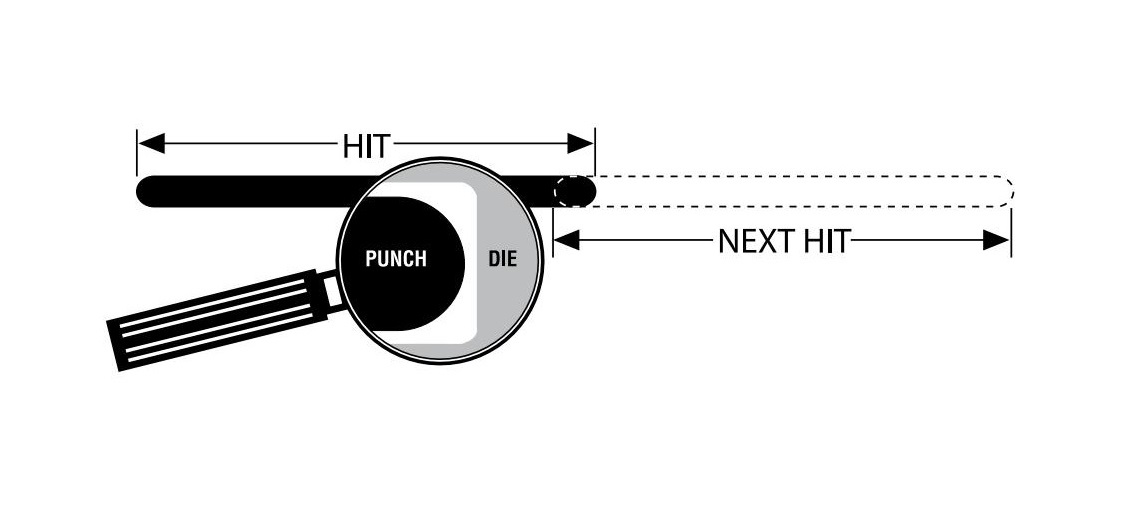

7.0Corte

- O corte envolve cargas laterais, aumentando o risco de deflexão do punção ou de material ser puxado para dentro da matriz.

- Recomenda-se o uso de punções elípticos com matrizes de cantos arredondados para reduzir bordas em “dente de serra”.

- Este design é especialmente adequado para puncionadeiras mais antigas, oferecendo bordas mais suaves e peças mais seguras.

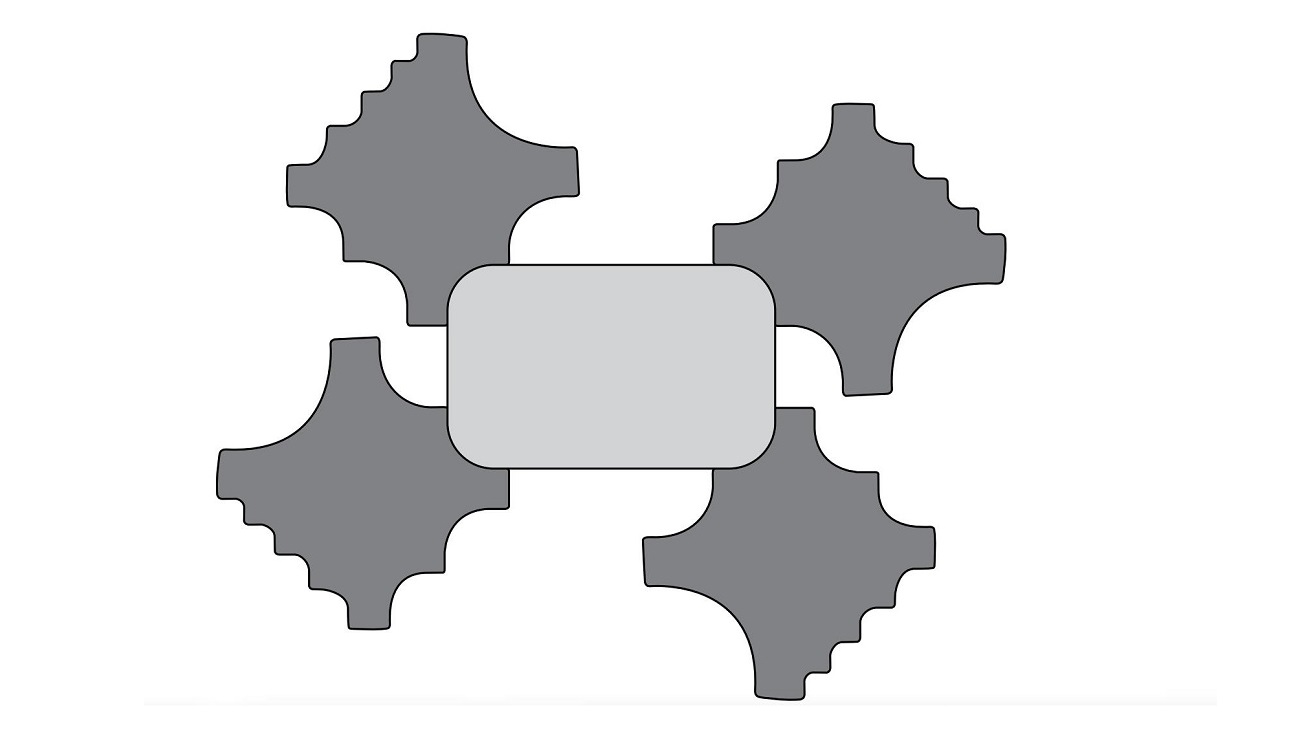

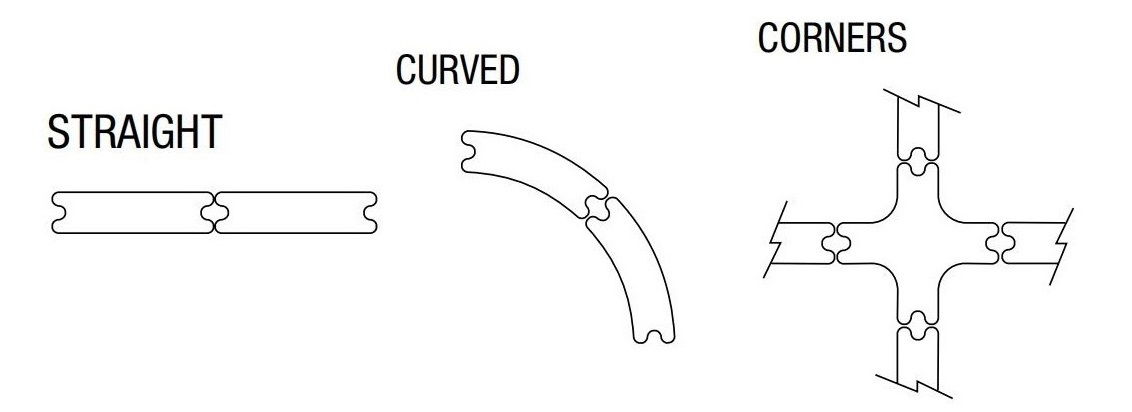

8.0Micro-articulações

O espaçamento controlado por programa cria conexões finas (aproximadamente 0,2 mm) para fácil remoção de peças usando um método de “agitar e quebrar”.

Os formatos comuns de microarticulações incluem:

- Retangular– para juntas de canto externas

- Borboleta ou rabo de peixe– para conectar as peças

- Trapezoidal– para fixação unilateral

Ferramentas podem ser projetadas para separação eficiente de peças de acordo com as necessidades de desmontagem.

Três métodos comuns de desmontagem:

- Agite e quebre: Juntas muito próximas quebradas manualmente.

- Ferramenta de guia: O amplo espaçamento nos cantos internos cria microjuntas.

- Ferramenta de raio de 4 vias: Corta simultaneamente quatro cantos com juntas para fácil quebra.

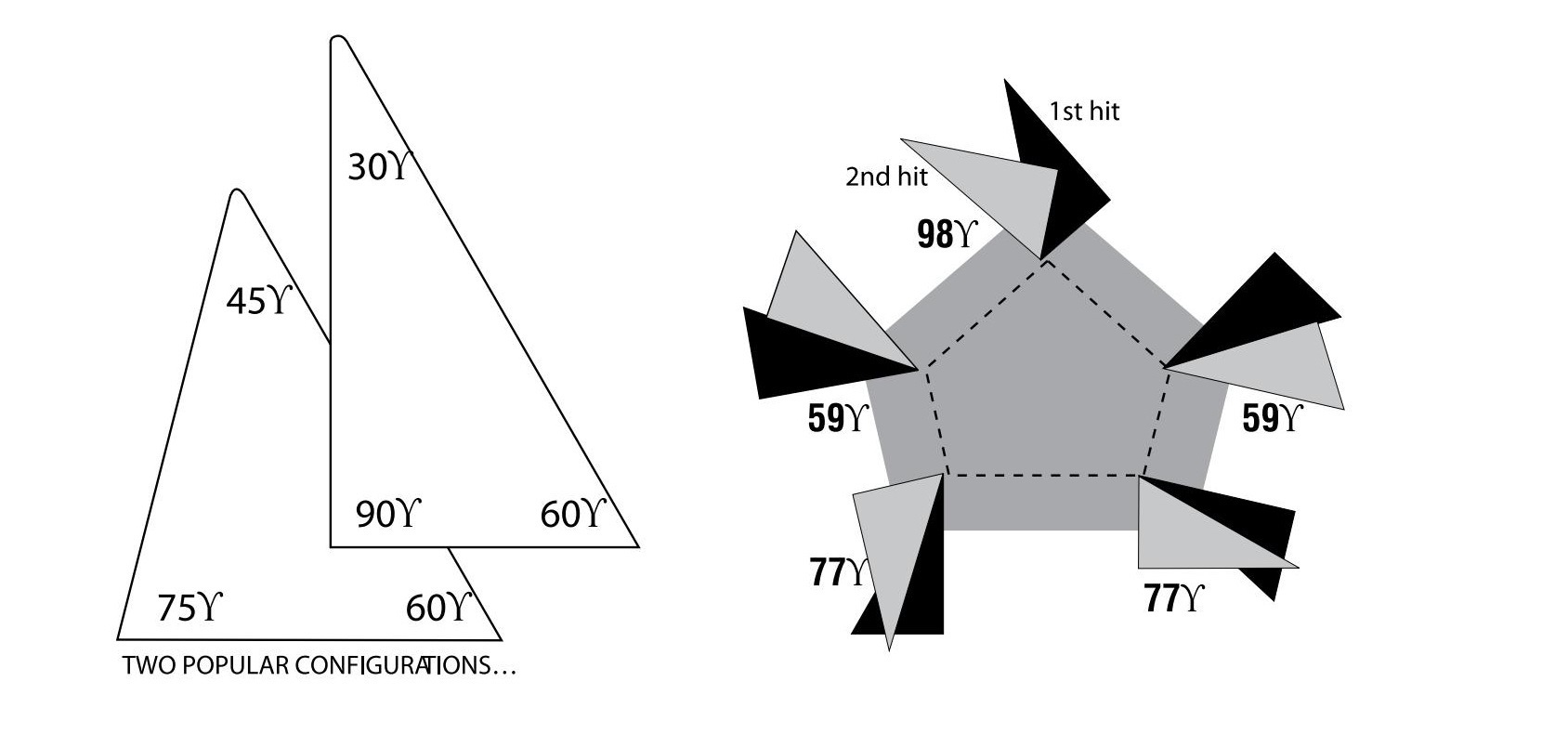

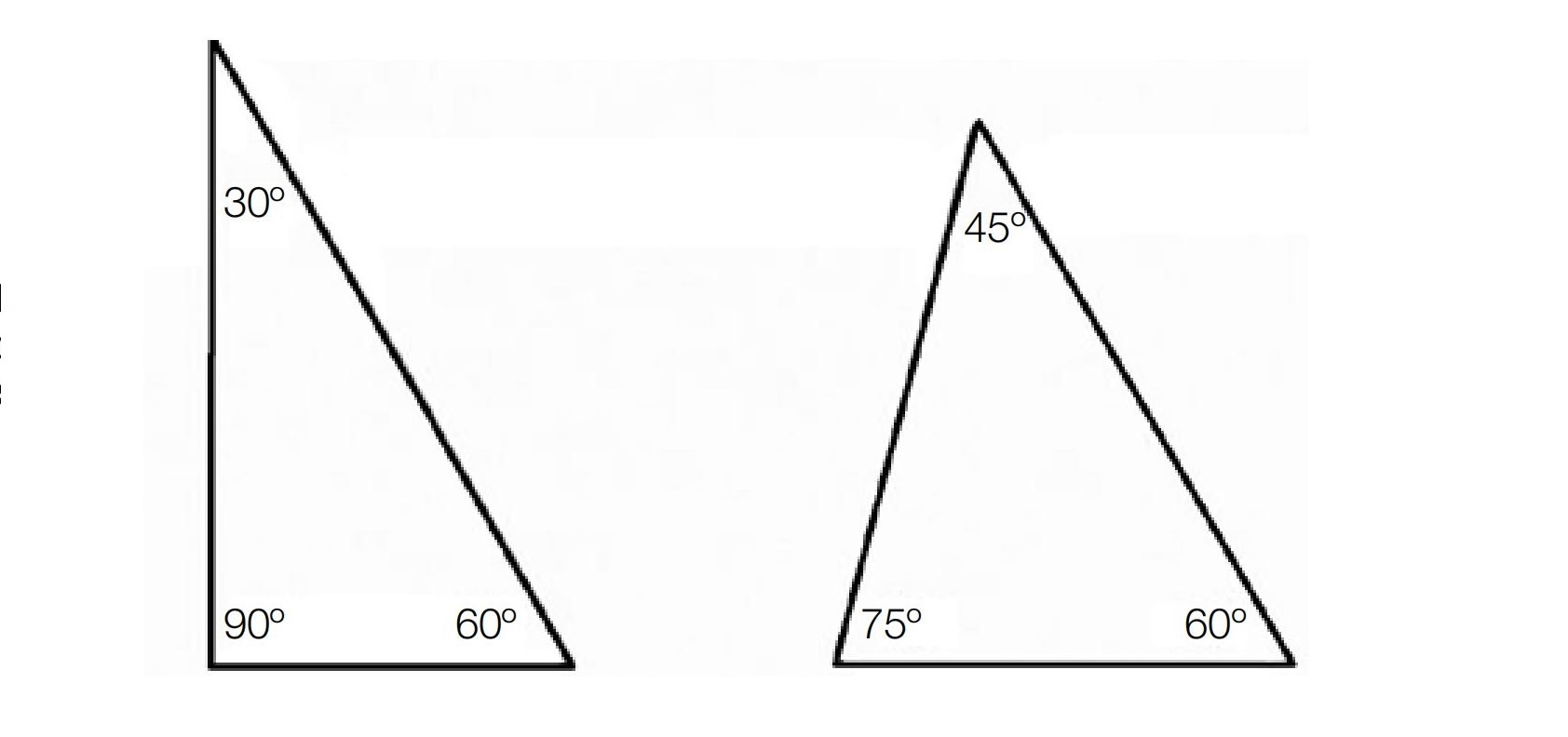

9.0Entalhe

- Ferramenta de entalhe de canto de 3 viasé adequado para cortar ângulos de 15° a 150°.

- Ferramentas totalmente guiadas são recomendadas para estabilidade da ferramenta.

- Para bordas de cantos vivos, um raio mínimo de 0,25 mm é recomendado para reduzir o desgaste.

- A pré-perfuração de pequenos furos (elípticos ou redondos) pode aliviar o estresse durante a flexão e aumentar a resistência da junta.

- Podem ser criadas ferramentas de entalhe personalizadas com design de “ponta de nariz”.

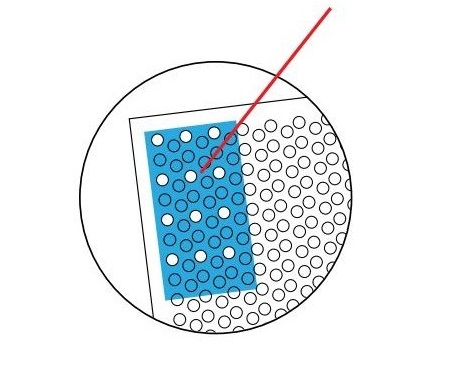

10.0Perfuração de cluster

A punção por agrupamento é um método eficiente para produzir furos ou padrões repetidos em chapas metálicas. Ao aumentar o número de furos por curso, a punção por agrupamento reduz o tempo de produção, reduz os custos e diminui o desgaste da máquina. Diversos designs de punção e configurações de agrupamento estão disponíveis para atender a diferentes aplicações.

Pontos principais:

A perfuração em grupos maximiza a eficiência ao perfurar vários furos simultaneamente.

O desgaste da ferramenta aumenta a força de punção, por isso é importante monitorar as condições da ferramenta.

Cálculo da força de punção:

A força máxima de perfuração recomendada deve não exceder 75% do imprensacapacidade nominal de. Use a seguinte fórmula para estimar a força de punção necessária:

Força de perfuração (toneladas / toneladas métricas)

= Comprimento linear do corte × Espessura do material × Resistência ao cisalhamento

-

Comprimento linear de corte

= Perímetro do furo × Número de punções no cluster -

Perímetro do furo

-

Buraco redondo = 3,14 × Diâmetro

-

Buraco em forma = Soma dos comprimentos laterais

-

No exemplo, o punção (retângulo azul) é um conjunto de 12 furos redondos, cada um com 6,35 mm de diâmetro. O conjunto abrange um total de 48 furos perfurados em conjuntos de 12 furos × 4 golpes. O material é aço macio com espessura de 1,52 mm.

Cálculo da força de perfuração (furos redondos)

| Unidade | Cálculo do perímetro do furo | × Socos | = Comprimento Linear de Corte | × Espessura | × Resistência ao cisalhamento | = Força de soco |

|---|---|---|---|---|---|---|

| Polegada | 3,14 × 0,250 = 0,785 pol. | × 12 | = 9,42 pol. | × 0,060 pol. | × 25 | = 14,1 toneladas |

| Métrica | 3,14 × 6,35 = 19,94 mm | × 12 | = 239,26 milímetros | × 1,52 mm | × 0,345 | = 12,8 toneladas métricas |

Cálculo da força de perfuração (furos quadrados)

| Unidade | Cálculo do perímetro do furo | × Socos | = Comprimento Linear de Corte | × Espessura | × Resistência ao cisalhamento | = Força de soco |

|---|---|---|---|---|---|---|

| Polegada | 4 × 0,250 = 1,00 pol. | × 12 | = 12,00 pol. | × 0,060 pol. | × 25 | = 18,0 toneladas |

| Métrica | 4 × 6,35 = 25,40 mm | × 12 | = 304,80 milímetros | × 1,52 mm | × 0,345 | = **16,3 métrica |

Perfuração em cluster (continuação)

Tamanho mínimo do soco

Ao perfurar furos de pequeno diâmetro, é essencial que as ferramentas estejam devidamente afiadas e em bom estado de conservação. Use o seguinte: relações de espessura entre punção e material como diretrizes gerais para evitar falhas de ferramentas ou problemas na máquina:

| Material | Proporção de ferramentas padrão | Relação de ferramentas totalmente guiada |

| Alumínio | 0.75 : 1 | 0.5 : 1 |

| Aço macio | 1 : 1 | 0.75 : 1 |

| Aço inoxidável | 2 : 1 | 1 : 1 |

Exemplo (Espessura do material = 0,078″ / 2,0 mm):

| Material | Menor Soco (Padrão) | Menor soco (totalmente guiado) |

| Alumínio (0,078 / 2,0 mm) | 0,059″ (1,5 mm) | 0,039″ (1,0 mm) |

| Aço macio (0,078 / 2,0 mm) | 0,078″ (2,0 mm) | 0,059″ (1,5 mm) |

| Aço inoxidável (0,078 / 2,0 mm) | .157″ (4,0 mm) | 0,078″ (2,0 mm) |

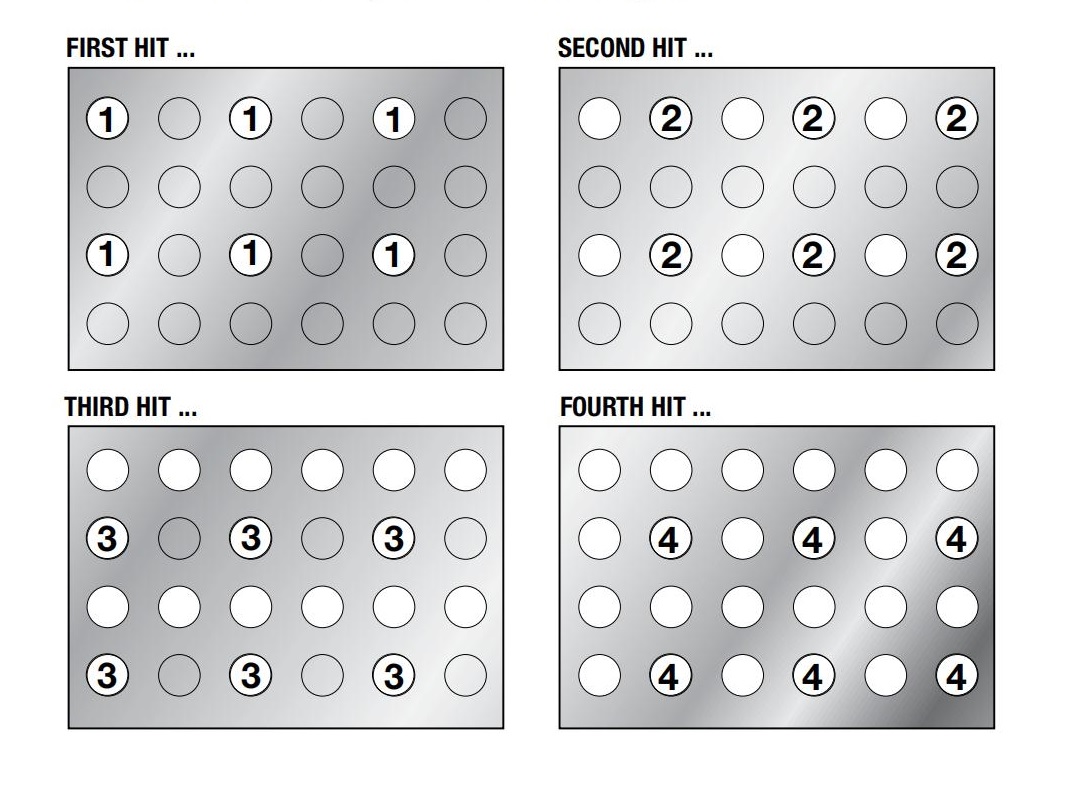

Uniformidade de furos e planura da chapa

Para melhor qualidade de furos e peças mais planas:

- Evite fazer furos adjacentes com um único golpe.

- Distribua os socos em vários golpes (por exemplo, primeiro golpe, segundo golpe, quarto golpe, etc.) para distribuir a força.

- Repita conforme necessário para completar o padrão completo.

VocêFerramentas de cluster totalmente guiadas em aplicações desafiadoras

Punções de cluster totalmente guiadas são recomendadas para:

- Ambientes de alta produção

- Pontas de perfuração de pequeno diâmetro que requerem orientação adicional

- Aplicações com menos pontas de punção e contato reduzido com o removedor

- Longas corridas e tarefas pesadas

Revestimento para maior vida útil da ferramenta

- Aumentar a lubrificação do ponto de punção

- Reduzir o desgaste

- Ajude a manter uma perfuração limpa e consistente

Lubrifique os punções de cluster

Use um lubrificante de alta qualidade (por exemplo, óleo de evaporação) para:

- Reduzir o acúmulo de calor

- Prevenir a formação de escoriações

11.0Referência rápida para solução de problemas do processo de perfuração

| PROBLEMA | CAUSA POSSÍVEL | SOLUÇÃO SUGERIDA |

| Excessivo Rebarbas | Folga incorreta da matriz | Ajuste para adequado |

| Dureza do material diferente, embora gage é o mesmo |

Ajustar a folga | |

| Socos e matrizes maçantes | Afiar ferramentas | |

| Acumulação ou compactação de lesmas | Verifique as matrizes e a folga | |

| Aumentar a penetração do soco | ||

| Suporte na estação desalinhado | Verifique o alinhamento | |

| Pobre Buraco Qualidade | Socos e matrizes maçantes | Afiar ferramentas |

| Folga inadequada | Ajuste para adequado | |

| Morreu não assentado corretamente | Verifique os dados | |

| Suporte ou estação desalinhados | Verifique o alinhamento | |

| Perfuração de material fino | Use ferramentas guiadas | |

| Soco Quebra | Folga inadequada da matriz | Ajuste para adequado |

| Formas Cruzadas | Certifique-se de que as ferramentas estejam devidamente carregadas torre |

|

| Tamanho do punção menor que um material grossura |

Use ferramentas guiadas | |

| Soco Faz Não Tira | Socos ou matrizes cegas | Afiar ferramentas |

| Folga inadequada da matriz | Ajuste para adequado | |

| Material difícil | Ajuste a folga da matriz | |

| Mola fraca | Substituir mola | |

| Limitações da ferramenta excedidas | ||

| Irritante | Lubrificar ferramentas | |

| Soco Irritante | Soco sem graça | Mantenha as ferramentas afiadas |

| Sem lubrificação | Lubrifique a peça de trabalho - Use Mate Almofadas eliminadoras (ver página 17) |

|

| Alta taxa de acerto | Ajustar | |

| Sem revestimento | ||

| Folga inadequada da matriz | Aumentar a folga da matriz | |

| Soco Aderindo em Trabalhar Pedaço | Punção e/ou matriz cega | Afiar ferramentas |

| Folga inadequada da matriz | Aumentar a folga da matriz | |

| Irritante com o soco | Remover a irritação | |

| Lubrificação inadequada | Lubrifique a peça de trabalho - Use Mate Almofadas eliminadoras (ver página 17) |

|

| Mola fraca | Aumentar a remoção Substituir molas de decapagem |

|

| Rápido Ferramenta Vestir | Folga inadequada da matriz | Aumentar a folga da matriz |

| Superaquecimento do soco | Lubrificar ferramentas | |

| Práticas inadequadas de afiação | Veja Manutenção de Punção e Matrizes | |

| Mordiscando | Alterar programação | |

| Descascamento ruim | ||

| Alinhamento inadequado da ferramenta | Realinhar estações Torre de nível Substituir porta-ferramentas |

|

| Material sendo perfurado (por exemplo, inoxidável) |

||

| Folha Precisão | Suportes de trabalho desgastados | Ajustar ou substituir Substituir superfícies de preensão |

| Problemas de alinhamento | Realinhar a mesa para pressionar Inspecionar se há furos de torre desgastados Torre de nível |

|

| Lesma Puxando | Magnetismo em ferramentas | Desmagnetizar |

| Furos de pequeno diâmetro** | Veja abaixo | |

| **As condições mais comuns para a extração de lesmas são: furos redondos.250 a .750 (6,35 a 19) de diâmetro em material de .039 a .078 (1 a 2) de espessura, com ponta afiada ferramentas, usando folga ideal e penetração mínima em material oleado. As soluções sugeridas são: ●Maximizar a penetração da matriz Use Slug Free@dies ●Ejetores de balas |

||

| Superfície Rachaduras sobre Face de Soco | Ferramenta mal aterrada | Roda de desbaste e retificação para cortes leves |

| Deformação de Trabalhar Pedaço | Ferramentas cegas | Afie o punção e a matriz (use refrigerante ao afiar) |

| Folga inadequada | Aumente ou diminua conforme necessário | |

| Sem lubrificação | Lubrificar folha | |

| Descascamento ruim | Aumentar a remoção | |

| Programação | Reprogramar sequência de perfuração Ponte atinge grandes aberturas |

|

12.0Resumo

Este artigo apresenta sistematicamente nove técnicas de soco comumente usadas, incluindo Supressão, Arredondamento de cantos, Furos de pequeno e grande diâmetro, Mordiscando, Corte, Micro-articulações, Entalhe, e Perfuração de cluster.

Cada técnica possui seus próprios requisitos de processo e cenários de aplicação específicos. Por exemplo:

- Supressão concentra-se nas dimensões da matriz e na nitidez da aresta.

- Canto arredondamento enfatiza a melhoria da produtividade e a redução do desgaste da máquina.

- Micro-articulação tecnologia facilita a separação das peças após a punção.

Ao selecionar e otimizar corretamente essas técnicas, os fabricantes podem não apenas melhorar qualidade do produto mas também prolongar a vida útil da ferramenta e reduzir custos de produção, contribuindo para processos de estampagem de metais eficientes e precisos.

13.0Perguntas Frequentes (FAQ)

P1: O que é corte e como ele difere da punção?

A1: O corte corta a parte indesejada do material da folha, deixando a material restante como produto final. Em contraste, a perfuração remove o porção desejada da folha. No blanking, o tamanho da matriz determina as dimensões do produto final.

Q2: Quais são as vantagens de uma ferramenta de arredondamento de cantos de 4 vias?

A2: A ferramenta de 4 vias pode soque todos os quatro cantos de uma vez, reduzindo o número de acessos, minimizando o desgaste da máquina, melhorando a eficiência e eliminando a necessidade de estações de índice.

Q3: Como determino o tamanho mínimo de punção para furos pequenos?

A3: O tamanho mínimo do punção depende de tipo e espessura do material. Consulte as recomendações relações entre diâmetro e espessura do punção. Usando ferramentas totalmente guiadas permite furos menores com melhor precisão.

Q4: O que é mordiscar e quando deve ser usado?

A4: Formas de mordiscar buracos grandes ou complexos através de uma série de punções sobrepostas. É ideal para formas não padronizadas ou furos de grande diâmetro, produzindo bordas suaves enquanto reduzindo a carga da máquina.

P5: Qual é o propósito da tecnologia de microarticulações?

A5: As microarticulações criam pequenas conexões entre as peças perfuradas e o material de base, permitindo que as peças permaneçam fixadas para fácil manuseio e, posteriormente, sejam separados manualmente sem danos ou extravio.

P6: Como posso evitar a dobra do material durante o corte?

A6: Usar punções elípticas com matrizes arredondadas para criar caminhos de corte mais suaves e reduzir cargas laterais, evitando que o material se dobre e melhorando a qualidade do corte.

Q7: Como calculo a força de punção para punção em cluster?

A7: Força de perfuração (em toneladas) =

Comprimento total de corte × Espessura do material × Resistência ao cisalhamento.

O força máxima deve não exceder 75% da capacidade nominal da máquina de prensagem.