- 1.0Czym jest przekładnia ślimakowa? Definicja i główne elementy

- 2.0Zasada działania przekładni ślimakowych: redukcja prędkości, zwielokrotnienie momentu obrotowego i samohamowność

- 3.0Główne typy napędów ślimakowych: klasyfikacje konstrukcyjne

- 4.0Procesy produkcyjne przekładni ślimakowych: precyzja definiuje wydajność

- 5.0Wybór materiałów: równowaga między odpornością na zużycie a właściwościami przeciwzatarciowymi

- 6.0Typowe zastosowania przekładni ślimakowych: wartość definiowana przez przypadek użycia

- 7.0Wnioski: Zalety i ograniczenia przekładni ślimakowych

W dziedzinie przenoszenia mocy mechanicznej przekładnie ślimakowe wyróżniają się unikalnym połączeniem nierównoległa orientacja wału I wysokie współczynniki redukcjiStanowią niezbędne rozwiązanie w zastosowaniach wymagających niskiej prędkości, wysokiego momentu obrotowego i kompaktowej konstrukcji. Od płynnego podnoszenia wind po precyzyjne strojenie instrumentów muzycznych, napędy ślimakowe odgrywają kluczową rolę w zapewnieniu niezawodnego i wydajnego sterowania ruchem.

1.0Czym jest przekładnia ślimakowa? Definicja i główne elementy

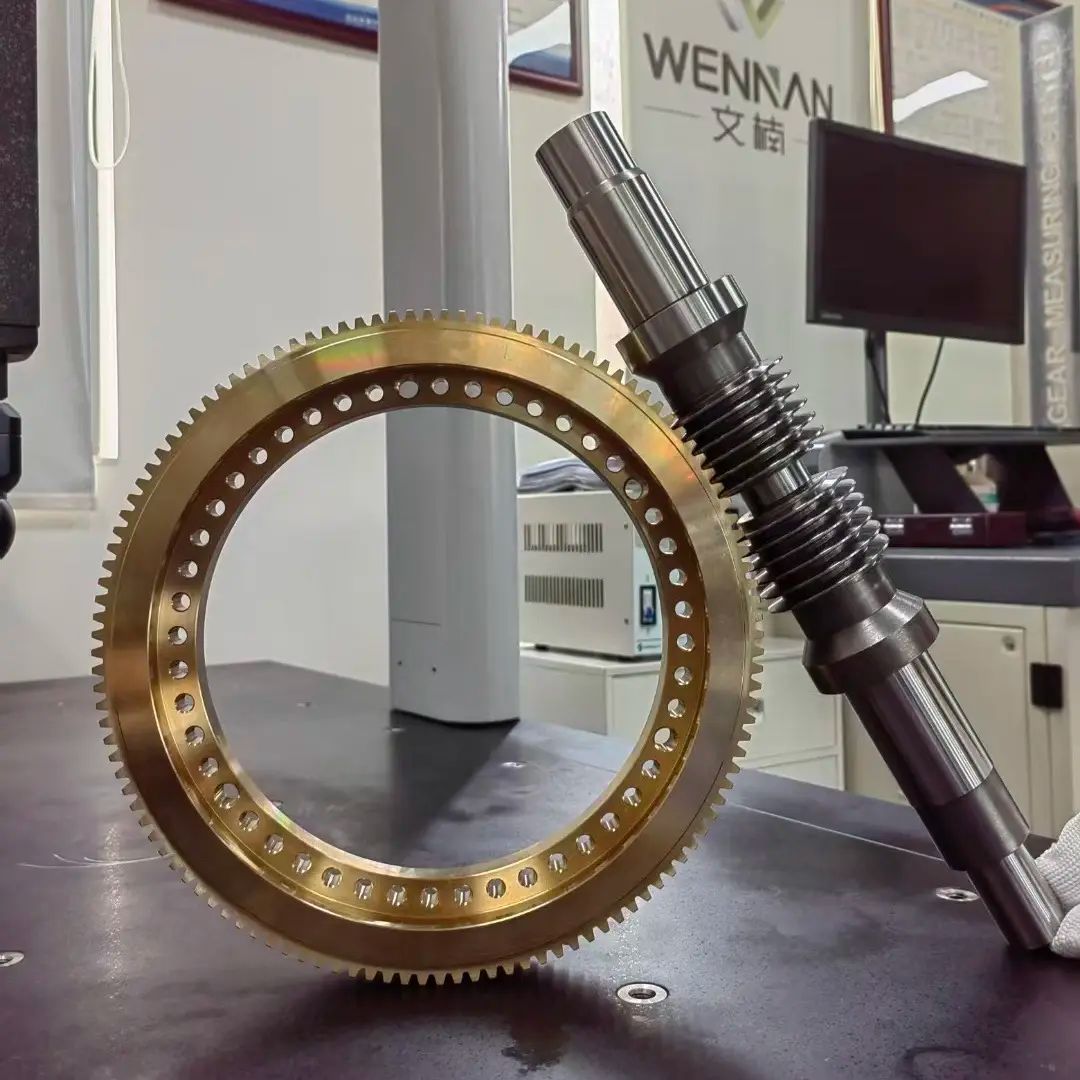

Napęd ślimakowy to rodzaj układu przekładniowego służącego do przenoszenia ruchu i mocy między dwoma nierównoległymi i nieprzecinającymi się wałami (zazwyczaj pod kątem 90°). Składa się on z dwóch głównych elementów: części napędowej, robaki część napędzana, koło ślimakowePrzenoszenie ruchu odbywa się poprzez sprzężone powierzchnie zębów w kontakcie, tworząc w zasadzie mechaniczny układ wzmacniający oparty na „sprzężeniu śrubowym”.

Kluczowe cechy komponentów

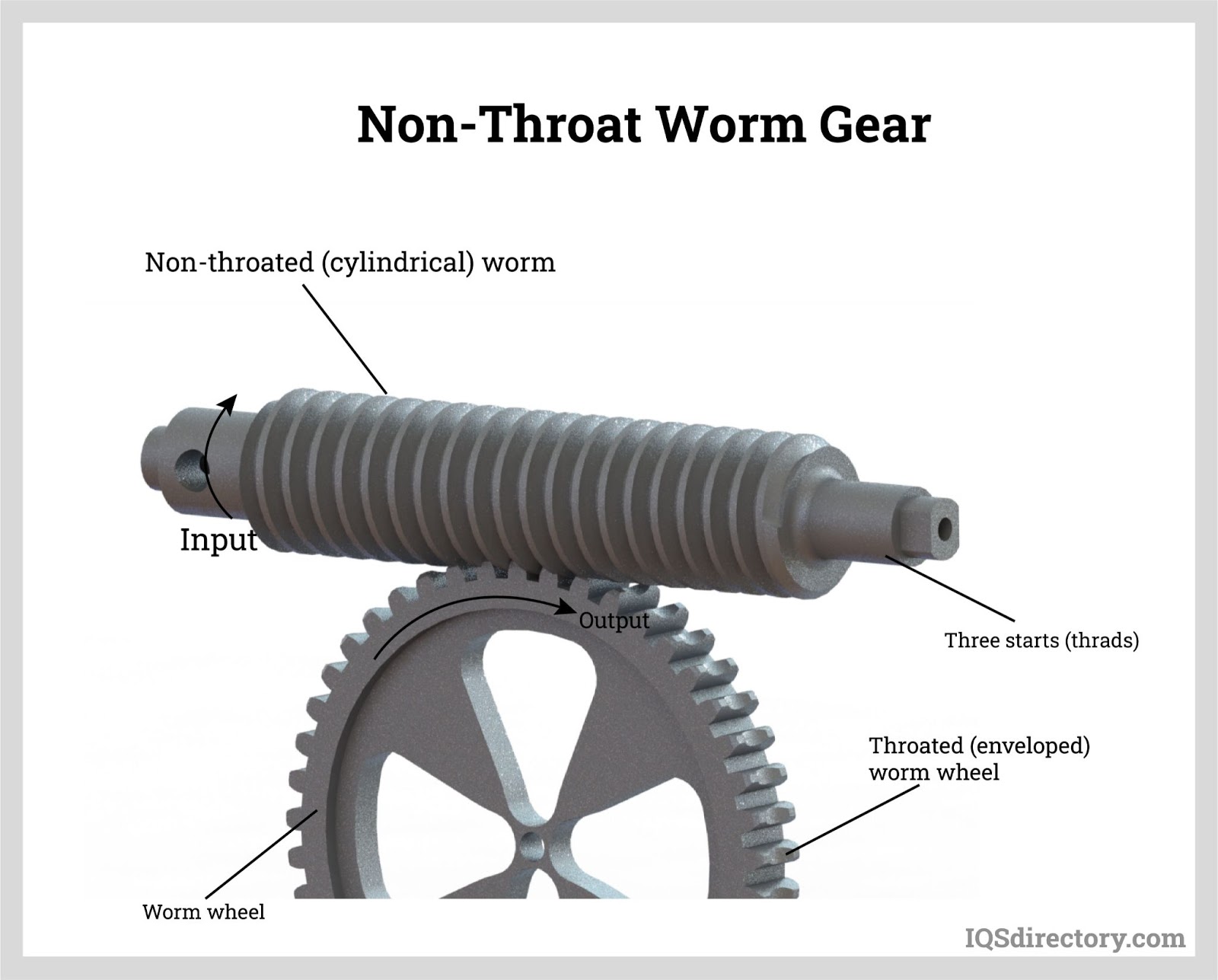

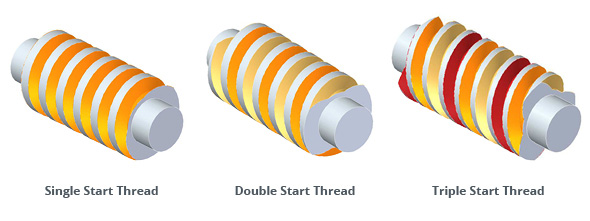

- Robak: Kształtem przypominają gwintowany cylinder, a ich zęby tworzą ciągłą linię śrubową (podobnie jak w śrubie gwintowanej). Na podstawie liczby zwojów ślimaki klasyfikuje się na: pojedynczy start(jeden gwint, wyższy współczynnik redukcji, silna zdolność samoblokowania) i wielostartowy (2–4 wątki, wyższa wydajność, niższy współczynnik redukcji). Ślimak pełni funkcję elementu wejściowego napędu.

- Koło ślimakowe: Przypomina tarczę zębatą, ale z rowkami na zęby idealnie dopasowanymi do helikalnego profilu ślimaka (powierzchnia zęba sprzężonego), co zapewnia precyzyjne i bezluzowe zazębienie. Duże koła ślimakowe są często produkowane z brązowym wieńcem zębatym i piastą żeliwną lub stalową, co równoważy odporność na zużycie z ekonomicznością. Koło ślimakowe pełni funkcję elementu wyjściowego.

2.0Zasada działania przekładni ślimakowych: redukcja prędkości, zwielokrotnienie momentu obrotowego i samohamowność

Główną zaletą przekładni ślimakowych jest ich zdolność do dostarczania duża redukcja prędkości i wzmocnienie momentu obrotowego w kompaktowym systemieOperację można opisać w trzech etapach:

- Przenoszenie mocy: sprzęgło śrubowe

Ślimak, napędzany silnikiem lub źródłem zasilania, obraca się, a jego spiralny gwint naciska na rowki ślimacznicy, powodując obrót koła wokół własnej osi. Kierunek obrotu zależy zarówno od kierunku skoku ślimaka (gwint lewy lub prawy), jak i od jego siły obrotowej. Można to określić za pomocą „reguły prawoskrętnej/lewoskrętnej”. - Przełożenie redukcyjne i mnożenie momentu obrotowego: zdefiniowane przez geometrię

Przełożenie przekładni jest określane wyłącznie przez liczbę obrotów ślimaka (z₁) i liczbę zębów koła ślimakowego (z₂), niezależnie od modułu lub średnicy. Wzór jest następujący:

$$i = \frac{n_1}{n_2} = \frac{z_2}{z_1}$$

Na przykład, przekładnia ślimakowa z pojedynczym startem (z₁ = 1) napędzająca koło o 40 zębach (z₂ = 40) zapewnia przełożenie 40:1 – co oznacza, że ślimak musi wykonać 40 obrotów, aby koło wykonało jeden obrót. Zgodnie z zasadą zachowania mocy (pomijając straty), zmniejszona prędkość przekłada się na proporcjonalne mnożenie momentu obrotowego, umożliwiając napędom ślimakowym napędzanie ciężkich maszyn, takich jak windy i prasy.

- Samoblokowanie: zapobieganie cofaniu się kół

Gdy kąt natarcia ślimaka jest mniejszy niż kąt tarcia zazębienia, koło ślimakowe nie może napędzać ślimaka w kierunku wstecznym. Jest to znane jako efekt samoblokującyPrzekładnie ślimakowe jednokrotnego startu, o mniejszych kątach natarcia, częściej zapewniają samoblokowanie, co czyni je odpowiednimi do zastosowań wymagających zapobiegania ruchowi wstecznemu (np. wciągniki ręczne, mechanizmy strojenia). Przekładnie ślimakowe wielokrotnego startu, o większych kątach natarcia, zazwyczaj nie zapewniają samoblokowania.

3.0Główne typy napędów ślimakowych: klasyfikacje konstrukcyjne

Przekładnie ślimakowe można podzielić na kategorie w zależności od konstrukcji ślimaka i koła ślimakowego. Każdy typ oferuje odmienne zalety w zależności od nośności, wydajności i wymagań dotyczących precyzji.

Według ogólnej struktury napędu

- Napęd ślimakowy bez gardzieliZarówno ślimak, jak i koło ślimakowe nie posiadają gardzieli (rowków). Najprostsza konstrukcja z minimalną powierzchnią styku, odpowiednia do lekkich i precyzyjnych zastosowań, takich jak podstawowe przenośniki.

- Napęd ślimakowy jednogardzielowy: Koło ślimakowe charakteryzuje się wklęsłym profilem gardzieli, który częściowo otacza ślimak, zwiększając powierzchnię styku w porównaniu z typem bez gardzieli. Zapewnia lepszą wydajność i nośność, powszechnie stosowane w systemach przemysłowych wymagających większej dokładności, takich jak siłowniki i mechanizmy podnoszące.

- Napęd ślimakowy dwugardzielowyZarówno ślimak, jak i koło ślimakowe posiadają konstrukcję z wypustkami (ślimak wklęsły i koło wypukłe). Taka konfiguracja zapewnia maksymalną powierzchnię styku, najwyższą nośność i wymaga precyzyjnego wykonania. Nadaje się do urządzeń o dużej wytrzymałości, takich jak prasy przemysłowe i precyzyjne obrabiarki.

Przez Worm Design

- Robak otulający (robak klepsydrowy):Średnica ślimaka zwiększa się od środka ku końcom, tworząc profil „klepsydry”. Dzięki temu powierzchnia styku ze ślimakiem jest większa, co przekłada się na wyższą wydajność przekładni. Zazwyczaj stosowany w scenariuszach o średnim i dużym obciążeniu.

- Robak dwuotoczkowy (robak powierzchniowy sprzężony)Łączy ślimak opasujący z całkowicie opasującym kołem ślimakowym. Powierzchnie zębów utrzymują równomierny kontakt podczas zazębiania, zapewniając lepszą nośność i precyzję w porównaniu ze standardowymi ślimakami opasującymi. Powszechnie stosowane w precyzyjnych zastosowaniach o dużym obciążeniu, takich jak przeguby robotyczne i reduktory o dużej wytrzymałości.

Przez Worm Wheel Design

- Frezowane koło ślimakowe z płaską powierzchnią czołową:Wykonane metodą frezowania, z kątem pochylenia linii śrubowej 0° i płaską powierzchnią zęba. Zazębienie następuje w ograniczonych punktach, co przekłada się na niską dokładność i niski koszt. Nadaje się tylko do lekkich zastosowań, takich jak napędy zabawek.

- Koło ślimakowe z płaską powierzchnią czołową:Wytwarzane metodą frezowania, oferują wyższą dokładność podziałki, gładsze powierzchnie i lepszą odporność na zużycie niż koła frezowane. Nadają się do zastosowań o średnim obciążeniu i ogólnej precyzji, takich jak standardowe reduktory przekładni.

- Koło ślimakowe wypukłe: Charakteryzuje się zakrzywionym profilem, który w połączeniu ze ślimakiem wklęsłym (np. w konstrukcji z podwójnym gardzielem) tworzy „podwójne zazębienie”. Zapewnia to najwyższy współczynnik styku, najlepszą wydajność i maksymalną nośność, dzięki czemu idealnie nadaje się do precyzyjnych, wytrzymałych systemów, takich jak mechanizmy posuwu obrabiarek.

4.0Procesy produkcyjne przekładni ślimakowych: precyzja definiuje wydajność

Powierzchnie zębów ślimaka i ślimacznicy to sprzężone powierzchnie zakrzywione, wymagające specjalistycznych procesów i sprzętu, aby zapewnić odpowiednią dokładność zazębienia. Metody produkcji ślimaków i ślimacznic różnią się znacząco.

Procesy produkcji robaków

Kluczem jest zachowanie dokładności i spójności zębów śrubowych, podzielonych na trzy poziomy precyzji:

- Niska precyzja (klasy 9–12):Produkowane poprzez frezowanie, przy użyciu frezów tarczowych (dla małych modułów) lub frezów palcowych (dla większych modułów) bezpośrednio na frezarce. Nie wymaga specjalistycznego sprzętu, nadaje się do lekkich zastosowań, takich jak ręczne wciągarki.

- Średnia precyzja (klasy 7–8):Wytwarzane poprzez frezowanie obwiedniowe za pomocą ślimaka (narzędzia sprzężonego ze ślimakiem). Proces ten polega na generowaniu ruchu (obrót ślimaka i posuw przedmiotu obrabianego) na frezarce obwiedniowej. Wysoka wydajność i niezawodna dokładność sprawiają, że jest to powszechnie stosowana metoda w produkcji masowej, np. ślimaków kierowniczych w motoryzacji.

- Wysoka precyzja (klasy 4–6):Wyprodukowano przez frezowanie + szlifowaniePo frezowaniu obwiedniowym, obróbka wykańczająca jest wykonywana za pomocą ściernicy ślimakowej na specjalistycznej szlifierce w celu skorygowania błędów i zmniejszenia chropowatości powierzchni (Ra ≤ 0,8 μm). Nadaje się do precyzyjnych obrabiarek i robotyki.

Procesy produkcyjne kół ślimakowych

Koło ślimakowe musi zapewnić dokładne sprzężenie ze ślimakiem. Stosowane są dwa główne podejścia:

- Zintegrowane koło ślimakowe:W przypadku małych, lekkich zastosowań (np. miniaturowych skrzyń biegów), pojedynczy wykrój jest frezowany bezpośrednio do ostatecznego kształtu. Montaż nie jest wymagany.

- Kompozytowe koło ślimakowe:Do zastosowań wielkogabarytowych i ciężkich (np. w urządzeniach dźwigowych). Wykonane z dwóch części:

- (1) obręcz koła zębatego z brązu, frezowana (a czasem strugana) dla zapewnienia dokładności;

- (2) piasta żeliwna lub stalowa, toczona na tokarce w celu uzyskania średnicy zewnętrznej i otworów na śruby;

- (3) montowane za pomocą pasowania wciskowego lub śrub, co pozwala na znalezienie równowagi między odpornością na zużycie a kosztami.

Kluczowy sprzęt produkcyjny

- Podstawowe przetwarzanie: Frezarki do kół zębatych (ślimaki o niskiej precyzji), tokarki (piasty).

- Przetwarzanie rdzeniowe: Frezarki obwiedniowe do kół zębatych (ślimaki i koła o średniej/wysokiej precyzji), frezarki do kół ślimakowych (obróbka wykańczająca kół).

- Przetwarzanie o wysokiej precyzji:Szlifierki ślimakowe (ślimaki precyzyjne), prasy hydrauliczne (montaż kół kompozytowych).

5.0Wybór materiałów: równowaga między odpornością na zużycie a właściwościami przeciwzatarciowymi

Zestawy przekładni ślimakowych opierają się na „połączeniu elementów twardych i miękkich”, aby zapewnić równowagę między trwałością a właściwościami zapobiegającymi zatarciom.

- Materiały robakowe: Wymagają wysokiej twardości i odporności na zużycie. Typowe opcje to stal 45 (hartowana indukcyjnie, HRC 55–60) i 20CrMnTi (nawęglana i hartowana, HRC 58–62) zapewniająca trwałą powierzchnię zębów.

- Materiały na koła ślimakowe: Wymagają wysokiej odporności na tarcie i zatarcia. Typowe opcje to brąz cynowy (ZCuSn10Pb1, do dużych prędkości i dużych obciążeń), brąz aluminiowy (do średnich prędkości i średnich obciążeń) oraz żeliwo (do małych prędkości i małych obciążeń). W zastosowaniach o małej wytrzymałości można zastosować nylon, aby zapobiec uszkodzeniom spowodowanym zadrapaniami.

6.0Typowe zastosowania przekładni ślimakowych: wartość definiowana przez przypadek użycia

Dzięki ich kompaktowa konstrukcja, wysoki współczynnik redukcji, płynna praca i zdolność do samoblokowaniaNapędy przekładni ślimakowych są szeroko stosowane w wielu sektorach:

Zastosowania przemysłowe

- Transport i podnoszenie: Przenośniki (redukcja prędkości przy wzroście momentu obrotowego), windy i podnośniki (automatyczna blokada dla bezpieczeństwa, płynna regulacja prędkości).

- Ciężkie maszyny:Prasy przemysłowe (wysoki moment obrotowy), systemy posuwu obrabiarek (wysoka precyzja ruchu zapewniająca dokładność obróbki).

- Sprzęt specjalny:Skrzynie rozdzielcze w pojazdach z napędem na cztery koła (przekładnie z osiami krzyżowymi), układy hamulcowe (samoblokujące, zapobiegające ruchowi wstecznemu).

Zastosowania konsumenckie i precyzyjne

- Strojenie instrumentów muzycznych:Kołki do strojenia gitar i skrzypiec (samoblokujące, utrzymujące naciąg strun, umożliwiające precyzyjną regulację).

- Urządzenia bezpieczeństwa:Drzwi automatyczne zabezpieczające (samoblokujące się, uniemożliwiające siłowe otwarcie).

- Maszyny codziennego użytku:Wyciągarki do przyczep podłodziowych (podnoszenie ciężkich ładunków z wykorzystaniem multiplikatora momentu obrotowego), kołowrotki wędkarskie (płynne nawijanie z blokadą biegu wstecznego).

7.0Wnioski: Zalety i ograniczenia przekładni ślimakowych

Główne zalety:

- Duże jednostopniowe przełożenia redukujące (10–100) w kompaktowej formie

- Płynna i cicha praca

- Wrodzona zdolność samoblokowania

- Układ wału pod kątem prostym bez skomplikowanych mechanizmów odwracających

Główne ograniczenia:

- Duże tarcie ślizgowe między powierzchniami zębów, skutkujące niższą wydajnością (zwykle 60–70% w przypadku ślimaków z pojedynczym startem)

- Stosunkowo szybkie zużycie, wymagające regularnego smarowania

- Nie nadaje się do zastosowań wymagających dużej prędkości lub mocy ze względu na wytwarzanie ciepła i ryzyko zatarcia.

Ogólnie rzecz biorąc, przekładnie ślimakowe stanowią klasykę kompromis „efektywność za wydajność”, pozostając niezastąpionym rozwiązaniem w zastosowaniach o niskiej prędkości i średnim lub małym obciążeniu, w których kluczowe znaczenie mają kompaktowa konstrukcja, bezpieczeństwo i niezawodność.

Odniesienia

www.machinerylubrication.com/Read/1080/worm-gears

en.wikipedia.org/wiki/Worm_drive

www.wmberg.com/resources/blogs/guide-to-worm-gear-drives

www.iqsdirectory.com/articles/gear/worm-gears.html