Wprowadzenie: Znaczenie formowania końców rur

W nowoczesnym przemyśle niezawodność połączeń i integralność strukturalna są kluczowe dla bezpieczeństwa i wydajności systemu. Formowanie końcówek rur odgrywa kluczową rolę w zapewnieniu obu tych aspektów.

W przeciwieństwie do procesów gięcia lub zwijania rur, które są bardziej znane wielu osobom, formowanie końców rur koncentruje się na nadaniu kształtu geometrii rury. otwarty koniecJego cel wykracza poza poprawę połączeń i obejmuje uszczelnianie, zapobieganie przeciekom, wyrównywanie i wzmacnianie konstrukcji.

Wszechobecne zastosowania: Od przewodów hamulcowych w Twoim pojeździe po miedziane rury chłodnicze w biurze Ogrzewanie, wentylacja i klimatyzacja W systemach, a nawet przewodach doprowadzających gaz do urządzeń medycznych, formowanie końcówek rur jest obecne w niezliczonych zastosowaniach przemysłowych i w życiu codziennym.

1.0Czym jest formowanie końców rur?

Formowanie końców rur to proces obróbki metali, który polega na zmianie kształtu końca rury w celu spełnienia takich funkcji, jak łączenie, uszczelnianie, mocowanie czy integracja elementów. Polega on na miejscowym odkształceniu plastycznym otworu rury za pomocą siły mechanicznej lub hydraulicznej, zmieniając jej średnicę, profil przekroju poprzecznego lub kształt końcówki.

W przeciwieństwie do gięcia rur, formowanie końców rur nie zmienia ich przebiegu, lecz koncentruje się na precyzyjnym formowaniu na otwartym końcu. Technika ta jest szeroko stosowana w takich gałęziach przemysłu, jak samochodowe układy wydechowe, przewody hydrauliczne, kanały HVAC, konstrukcje meblowe oraz przewody paliwowe w przemyśle lotniczym i kosmicznym.

Kluczowe cechy:

- Obszar przetwarzania: Ograniczony ściśle do końcowej części rury

- Typ procesu: Technika odkształcania plastycznego (formowanie na zimno lub na gorąco)

- Zgodność materiałów: Działa ze stalą niskowęglową, stalą nierdzewną, miedzią, aluminium, stopami tytanu, a nawet tworzywami termoplastycznymi, takimi jak PP i PVC

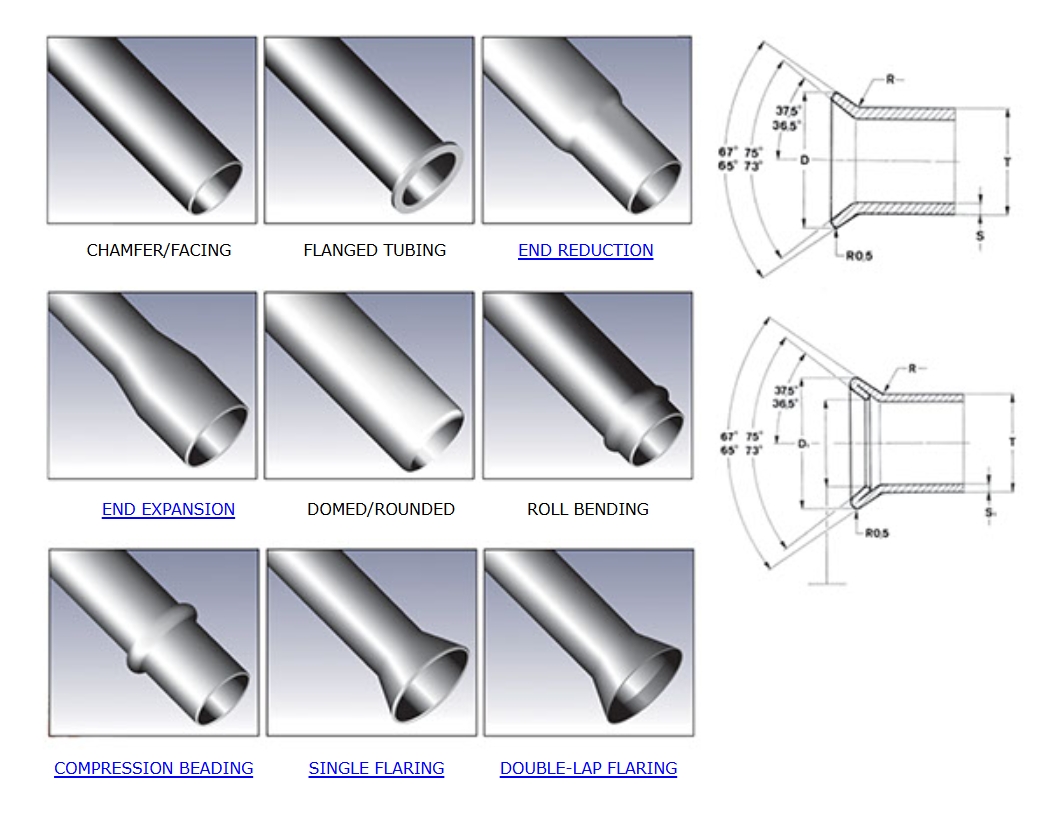

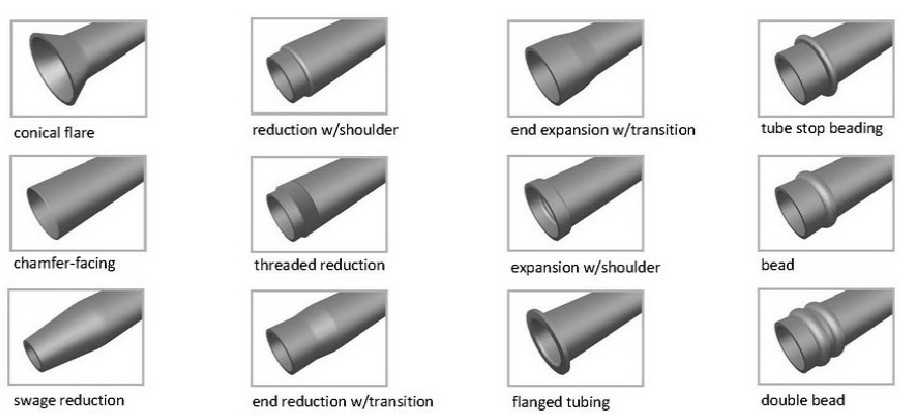

2.0Rodzaje i klasyfikacje strukturalne formowania końców rur

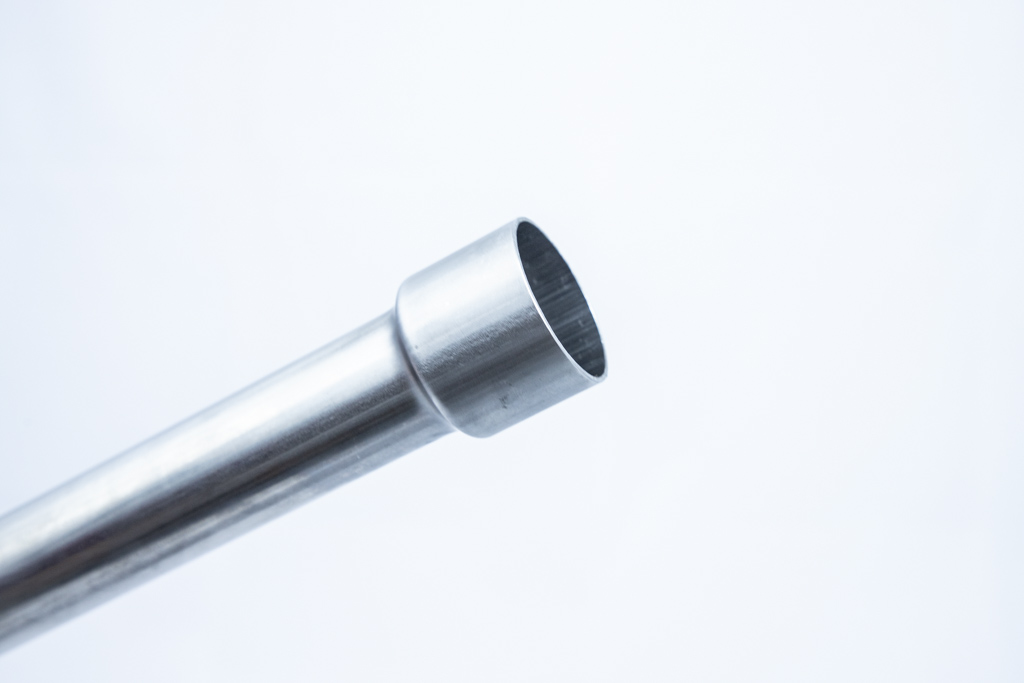

2.1Zmniejszenie:

Stosowane do połączeń wkładanych, ograniczników konstrukcyjnych lub połączeń gwintowanych.

Wyposażenie wspólne: Maszyna do zwężania końców rur, maszyna do zwężania rur

- Redukcja barków: Po redukcji powstaje stopień, przydatny do zagnieżdżania lub jako ogranicznik mechaniczny.

- Płynna redukcja: Przejście stożkowe bez wyraźnie zaznaczonego kołnierza, odpowiednie do połączeń wsuwanych.

- Redukcja gwintowana: Zwężoną końcówkę obrabia się maszynowo, tworząc gwint zewnętrzny umożliwiający montaż.

2.2Rozszerzanie i rozszerzanie:

Zaprojektowane do tworzenia uszczelnionych połączeń, łączenia elementów złącznych lub umożliwiania przejść kształtowych.

Wyposażenie wspólne: Maszyna do rozszerzania końców rur, maszyna do roztłaczania rur, obrotowa maszyna do formowania końców

- Standardowy rozbłysk: Typowa geometria kołnierza 37° lub 45°, szeroko stosowana w układach hydraulicznych i wysokociśnieniowych układach hydraulicznych.

- Rozszerzenie ramion: Formacja flare obejmuje bark zapewniający dodatkową stabilność stawu.

- Bellmouth (20°/37°/45°): Złączki stożkowe do połączeń ze złączkami Marmon lub SAE.

- Odsunięcie flary: Flara powstaje niecentralnie, często można ją zaobserwować w nieregularnych elementach, na przykład w lejach paliwowych.

- Rozbłysk sferyczny: Koniec rurki ma kształt kopuły, co umożliwia podłączenie gniazd kulowych.

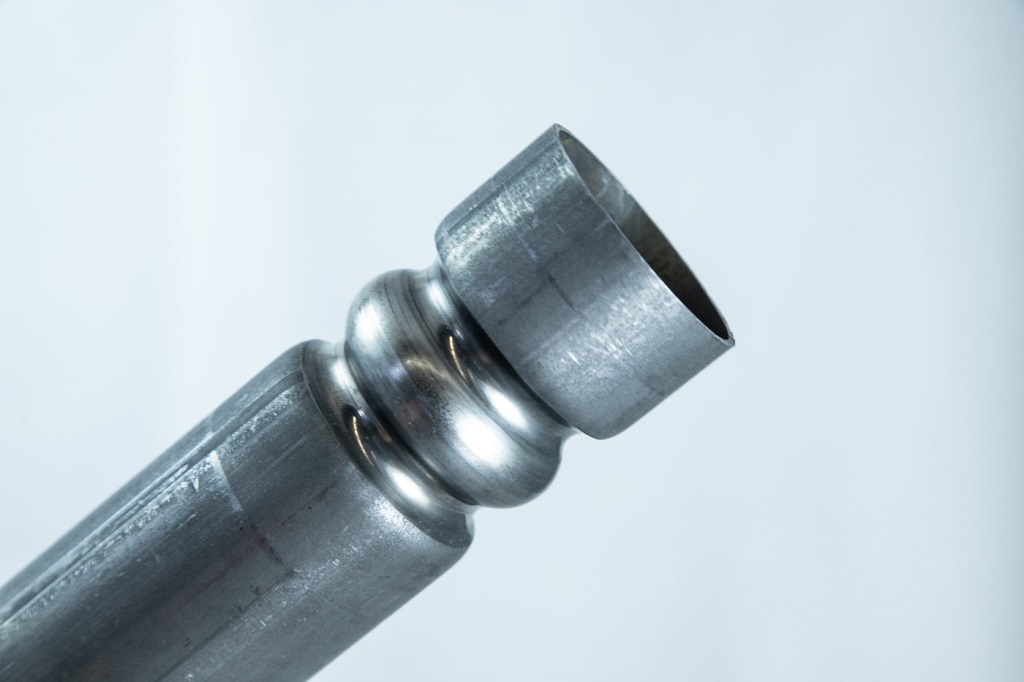

2.3Koraliki:

Głównie do przytrzymywania węży, jako materiał antypoślizgowy lub wzmacniający uszczelnienia.

Wyposażenie wspólne: Maszyna do koralikowania rur, obrotowa maszyna do formowania koralików

- Pojedynczy koralik: Okrągły grzbiet w pobliżu końca rury służący do uszczelniania i mocowania węża.

- Podwójny koralik: Dwa równoległe grzbiety zwiększające odporność na ciśnienie i szczelność uszczelnienia.

- Odwrócony koralik: Zgrubienie jest uformowane do wewnątrz ścianki rury i zwykle służy do ustalania położenia pierścieni uszczelniających lub uszczelek.

- Norma Ball / Koralik Marmon: Przeznaczony do szybkich połączeń w układach wydechowych samochodów.

2.4Kołnierzowanie:

Używane do tworzenia interfejsów do spawania, połączeń śrubowych lub zespołów mechanicznych.

Wyposażenie wspólne: Maszyna do wywijania końców rur, maszyna do formowania kołnierzy rur

- Kołnierz 90°: Koniec rury jest wygięty na zewnątrz pod kątem prostym, co jest idealne do spawania lub połączeń zaciskowych.

- Kołnierz stożkowy: Z kołnierzem pod kątem od 20° do 45°, zazwyczaj do łączenia z kształtkami.

2.5Inne funkcje końcowe:

Połączenie pomocnicze, wzmocnienie konstrukcyjne lub określone wymagania funkcjonalne.

Wyposażenie wspólne: Maszyna do formowania końców obrotowych, obróbki końców rur i Maszyna do fazowania

- Sfazowany koniec: Krawędź rurki jest ścięta w celu usunięcia zadziorów i ułatwienia wkładania.

- Radełkowanie: Delikatna faktura na zewnętrznej powierzchni rurki poprawiająca chwyt i utrzymanie węża.

- Wątek: Na końcu rury wykonuje się gwint zewnętrzny w celu połączenia jej z armaturą lub zaworami.

- Szczeliny i wycięcia: Częściowe nacięcia lub rowki w celu pozycjonowania, spawania lub dopasowania do części niestandardowych.

- Końce licowe: Koniec rury jest precyzyjnie kwadratowy, aby zapewnić uszczelnienie lub płaskość podczas spawania.

- Funkcje uszczelniające i zatrzymujące: Pierścienie lub struktury przypominające koraliki, stosowane do blokowania płynu lub kontrolowania głębokości wprowadzenia.

3.0Szczegółowy przegląd metod formowania końców rur rdzeniowych

3.1Kloszowy:

Zasada procesu: Koniec rury jest rozszerzany promieniowo za pomocą stożkowej matrycy lub trzpienia, tworząc strukturę rozszerzoną pod określonym kątem, co poprawia integralność uszczelnienia lub kompatybilność z elementami złącznymi.

Etapy procesu:

① Zaciskanie rury → ② Wkładanie trzpienia lub stożka → ③ Materiał rozszerza się wzdłuż narzędzia → ④ Uzyskany końcowy kąt rozszerzenia

Typowe techniki:

Rozszerzanie znaczka: Nadaje się do standardowych pochodni (np. przewodów paliwowych w pojazdach samochodowych); wysoka wydajność i idealne rozwiązanie do produkcji seryjnej

Rozwieranie obrotowe: Stosowane do nieregularnych lub szerokokątnych połączeń (np. w instalacjach HVAC, uszczelnieniach przegubów kulowych); bardziej precyzyjne formowanie

Kluczowe parametry:

Typowe kąty rozwarcia: 37° (SAE), 45° (JIS), 90° (uszczelnienie wysokociśnieniowe)

Współczynnik ścieńczenia ścianek powinien mieścić się w granicach 15%; ≤10% w przypadku części klasy lotniczej

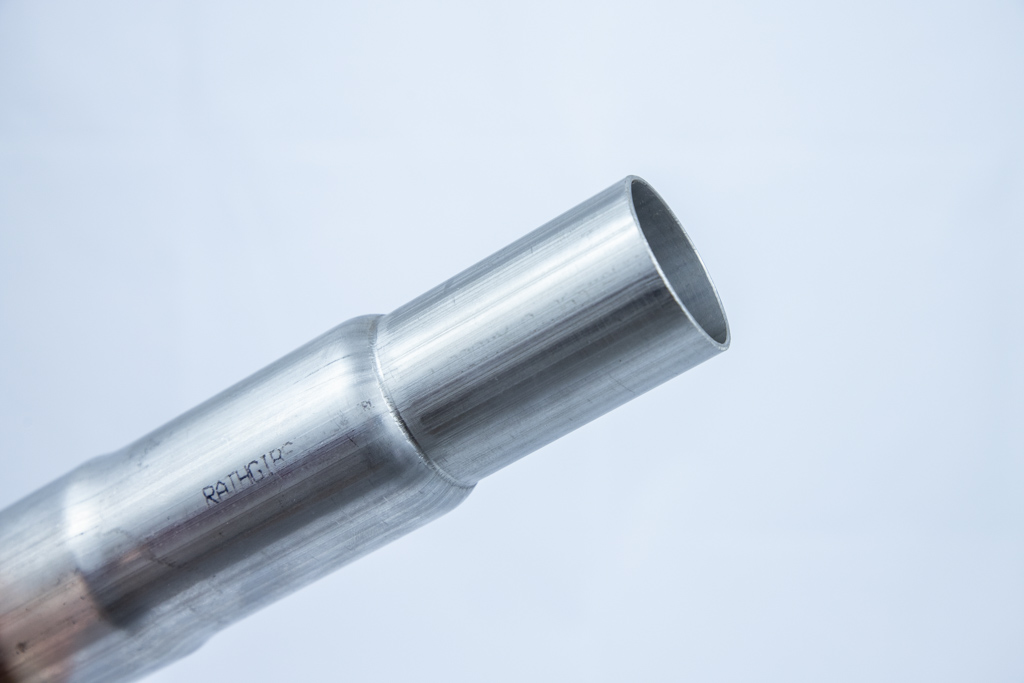

3.2Redukcja / Kucie:

Zasada procesu: Promieniowe ściskanie końca rury za pomocą matryc zmniejsza średnicę zewnętrzną przy niewielkim wzroście grubości ścianki. Wzrost grubości podczas formowania na zimno ≤8%, podczas formowania na gorąco do 15%.

Typowe zastosowania:

Zagnieżdżanie wieloetapowe: Powszechnie stosowane w poręczach meblowych, rurach teleskopowych

Kształtowanie dyszy: Stosowany w celu usprawnienia przepływu przy wejściu do dyszy; typowy kąt stożka wynosi 12°–15°

3.3Kołnierzowanie:

Kołnierz zewnętrzny: Koniec rury jest wygięty na zewnątrz, tworząc powierzchnię kołnierzową do montażu przykręcanego lub uszczelnionego. Wysokość kołnierza zazwyczaj wynosi od 1,2 do 2 razy więcej niż grubość ścianki.

Kołnierz wewnętrzny: Koniec jest zawinięty do wewnątrz, tworząc rowek na uszczelkę typu O-ring. Głębokość rowka musi dokładnie odpowiadać średnicy uszczelki typu O-ring (zalecana tolerancja ±0,05 mm).

3.4Rowkowanie:

Zasada procesu: Rolki wywierają nacisk, tworząc symetryczny rowek w ściance rury, często stosowany w połączeniach zaciskowych lub w umieszczaniu uszczelnień.

Normy branżowe:

NFPA 1963 (złącze węża strażackiego): głębokość rowka 1,2±0,1 mm, szerokość 2,0±0,2 mm

Maszyny trójrolkowe osiągają dokładność ±0,05 mm; lepszą niż systemy jednorolkowe (±0,15 mm)

Notatki projektowe:

Minimalny promień korzenia rowka powinien wynosić ≥0,3×grubość ścianki, aby uniknąć koncentracji naprężeń i pęknięć

3.5Techniki formowania pomocniczego

Gięcie końcowe: Lekkie wygięcie rury pod kątem 15°–30°, stosowane zazwyczaj do regulacji układu wydechowego lub prześwitu.

Spłaszczanie i zamykanie: Koniec rury jest spłaszczany i uszczelniany za pomocą matryc; często stosowanych w nogach mebli lub konstrukcjach ekspozycyjnych. Długość spłaszczenia powinna wynosić co najmniej 3 × średnica rury, aby zapewnić odpowiednią wytrzymałość.

Fazowanie i gratowanie: Końce rurek powinny być sfazowane, aby zapobiec uszkodzeniu uszczelek lub narastaniu naprężeń. Zalecany kąt: 45°; głębokość: 0,2–0,5 mm.

3.6Kluczowe różnice między formowaniem końców rur a gięciem rur

Definicja Perspektywa:

Formowanie końców rur: Koncentruje się na zmianie geometrii otwartego końca rury poprzez lokalne odkształcenie plastyczne. Proces ten zmienia średnicę, przekrój poprzeczny lub cechy końcowe, aby wspierać funkcje takie jak łączenie, uszczelnianie, pozycjonowanie lub integracja.

Gięcie rur: Zmienia ogólną ścieżkę lub kształt rury, tworząc krzywizny lub zagięcia kątowe. Głównym celem jest zmiana przebiegu rury w celu dostosowania jej do wymagań instalacji lub układu przestrzennego.

Obszar formowania:

Formowanie końców rur: Działa tylko na lokalny odcinek końcowy rurki, zazwyczaj w odległości kilku milimetrów do centymetrów od otworu. Formowanie jest ściśle kontrolowane, aby uzyskać funkcjonalne cechy końcowe.

Gięcie rur: Dotyczy dowolnego odcinka rury, zmieniając jej orientację przestrzenną. Zazwyczaj obejmuje dłuższe odcinki i wpływa na cały przebieg rury.

Cel i różnice funkcjonalne:

Formowanie końców rur: Celem jest poprawa wydajności połączenia końcówki rury. Typowe cele to:

- Kloszowy do wkładania i uszczelniania

- Zmniejszenie do krycia i zatrzymywania

- Kołnierzowanie do połączeń śrubowych lub spawanych

- Rowkowanie do umieszczenia zacisku

Cechy te poprawiają uszczelnienie, zapobiegają przeciekom, wyrównywaniu i wzmacniają konstrukcję.

Gięcie rur: Przeznaczony do przekierowania toru rur i dopasowania do środowiska instalacji. Pomaga unikać przeszkód i obsługuje złożone konfiguracje przestrzenne.

4.0Czym jest maszyna do formowania końców rur?

Maszyna do formowania końców rur to urządzenie przeznaczone do wykonywania operacji kształtowania – takich jak ściskanie, rozszerzanie, zwężanie, kołnierzowanie, fazowanie, walcowanie i zamykanie – na otwartych końcach rur. Jej głównym celem jest poprawa szczelności, niezawodności połączeń i wytrzymałości konstrukcyjnej na końcu rury.

Typowe metody formowania

| Metoda formowania | Opis |

| Kloszowy | Rozszerza koniec rurki do kształtu dzwonu, co ułatwia jej wkładanie i uszczelnianie. |

| Zmniejszenie | Zwęża średnicę końca rury, umożliwiając montaż mniejszych elementów. |

| Koralikowanie | Tworzy podniesiony kołnierz lub wypukłość na końcu rury, aby zwiększyć wytrzymałość lub umożliwić montaż pierścieni uszczelniających. |

| Fazowanie | Usuwa zadziory, wygładzając krawędzie rurek i ułatwiając montaż. |

| Zamknięcie | Uszczelnia koniec rury, powszechnie stosowany w układach wydechowych lub do przechowywania płynów. |

| Rowkowanie | Tworzy rowki lub pofałdowania obwodowe służące do połączeń mechanicznych lub uszczelniania. |

Główne elementy konstrukcyjne

- Rama i łoże maszyny: Obsługuje cały system i zapewnia stabilność działania.

- Matryce formujące: Wykonywane na zamówienie według określonych procesów, decydujących o ostatecznym kształcie rury.

- Układ hydrauliczny lub serwo: Zapewnia precyzyjną siłę formowania lub zaciskania.

- Jednostka zaciskowa: Zabezpiecza rurkę na miejscu podczas formowania, zapobiegając jej przesunięciu.

- System sterowania (PLC lub panel dotykowy): Umożliwia programowalne sterowanie i ustawianie parametrów.

Metody klasyfikacji

Za pomocą mechanizmu napędowego

- Hydrauliczna maszyna do formowania końców rur:

Zapewnia dużą siłę ciągu; nadaje się do formowania materiałów o wysokiej wytrzymałości, takich jak stal grubościenna lub stal nierdzewna. Umożliwia wykonywanie skomplikowanych operacji, takich jak rozszerzanie, zwężanie, formowanie żłobków i rowkowanie. Powszechnie stosowane w samochodowych układach wydechowych i przemysłowych systemach rurowych. - Pneumatyczna maszyna do formowania końcówek rur:

Prosta konstrukcja i szybka reakcja; idealne do szybkiego przetwarzania rur o małej średnicy i cienkich ściankach. Często stosowane do lekkich komponentów i rur laboratoryjnych. - Maszyna serwoelektryczna do formowania końcówek rur:

Wysoka precyzja formowania, responsywne sterowanie i niskie zużycie energii. Zapewnia wysoką powtarzalność i nadaje się do zautomatyzowanych linii produkcyjnych oraz produkcji precyzyjnej.

Według liczby stanowisk pracy

- Maszyny jednostanowiskowe:

Kompaktowa konstrukcja do pojedynczego procesu formowania, takiego jak rozszerzanie, zwężanie lub zamykanie. Nadaje się do małych serii produkcyjnych lub modułowych etapów produkcji. - Maszyny dwustanowiskowe:

Możliwość wykonywania dwóch następujących po sobie operacji (np. zwężania + frezowania, rozszerzania + rowkowania). Zapewnia równowagę między kompaktowym układem a wydajnością produkcji. - Maszyny wielostanowiskowe:

Obsługuje trzy lub więcej etapów formowania w sekwencji (np. redukcja + rozszerzanie + rowkowanie + zamykanie) przy jednym ustawieniu. Zwiększa automatyzację i wydajność, idealnie sprawdzając się w produkcji wielkoseryjnej i złożonych części.

Według poziomu automatyzacji

- Maszyny ręczne:Niski koszt i prosta konstrukcja. Wymaga ręcznego załadunku i obsługi. Nadaje się do prototypowania, napraw lub tymczasowego użytku laboratoryjnego.

- Maszyny półautomatyczne: Proces formowania rdzeni jest zautomatyzowany; ręczny załadunek/rozładunek jest nadal wymagany. Zapewnia równowagę między kosztami a wydajnością przy niskich i średnich wolumenach produkcji.

- Maszyny w pełni automatyczne: Wyposażone w automatyczne systemy podawania, pozycjonowania i wymiany matryc. Mogą pracować samodzielnie lub być zintegrowane z automatycznymi liniami do bezobsługowej, ciągłej obróbki – idealne do produkcji wielkoseryjnej.

5.0Formowanie końców rur – często zadawane pytania (FAQ)

Jaka jest różnica pomiędzy formowaniem końców rur a gięciem rur?

Formowanie końców rur koncentruje się na nadaniu kształtu otwartemu końcowi rury bez zmiany jej ogólnego toru. Z kolei gięcie rur zmienia kształt i przebieg rury.

Jakie są najczęstsze rodzaje formowania końców rur?

Do typowych rodzajów połączeń zalicza się zwężanie, rozszerzanie i zaokrąglanie, wywijanie, kołnierzowanie oraz dodatkowe funkcje, takie jak fazowanie, radełkowanie i gwintowanie.

Jakie są standardowe kąty rozwarcia stosowane przy rozszerzaniu rur?

Typowe kąty kielicha to 37° (norma SAE), 45° (norma JIS) i 90° (stosowane do uszczelniania wysokociśnieniowego). Każdy kąt służy innym celom uszczelniania i łączenia.

Jakie są typowe zastosowania procesu redukcyjnego?

Redukcja jest stosowana głównie do połączeń wsuwanych, gniazdowania wielostopniowego i kształtowania dysz. Zmniejsza ona średnicę końcową rury, często z niewielkim zwiększeniem grubości ścianki.

Jaka jest różnica pomiędzy rozszerzaniem a kołnierzowaniem?

Kielichowanie polega na wygięciu końca rury na zewnątrz w celu utworzenia powierzchni łączącej, często do spawania lub montażu przy użyciu śrub. Kołnierz to bardziej znormalizowany kształt kielicha, zaprojektowany do uszczelnienia strukturalnego i montażu.

Jaki jest główny cel rowkowania?

Rowkowanie tworzy wgłębienie w ściance rury, w którym można umieścić zaciski lub pierścienie uszczelniające, co zwiększa bezpieczeństwo połączenia i szczelność.

Odniesienia

gjsteel.com/capabilities/formowanie-końców-rur

proto1mfg.com/2021/07/27/formowanie-końców-rurki-rodzaje-formowania-końców-rurki

www.rs-traut.de/pl/produkty/formowanie-rur