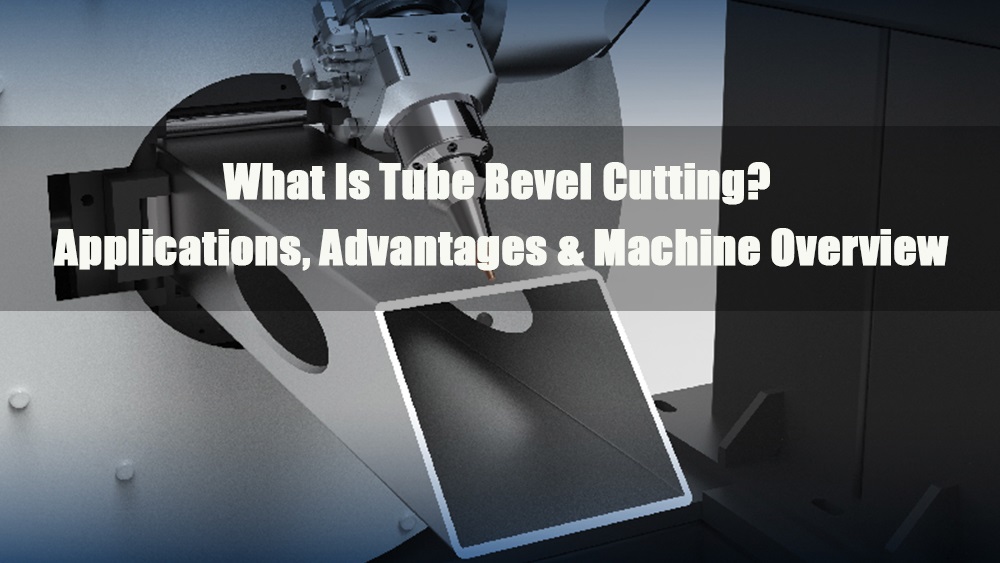

- 1.0Czym jest cięcie skośne rur?

- 2.0Możliwości cięcia skośnego maszyn do cięcia laserowego rur

- 3.0Podstawy techniczne cięcia skośnego

- 4.0Znaczenie i zalety cięcia rur ukośnie

- 5.0Wyzwania związane z tradycyjnymi metodami cięcia rur

- 6.0Jak wybrać laserową maszynę do cięcia rur z funkcją fazowania

- 7.0Instrukcja obsługi laserowego cięcia rur krok po kroku

- 8.0Typowe zaawansowane procesy cięcia rur

- 9.0Typowe problemy i rozwiązania w cięciu laserowym rur

- 10.0Typowe zastosowania cięcia laserowego rur

- 11.0Wnioski i zalecenia operacyjne

Cięcie rur laserem Technologia ta zyskała szerokie zastosowanie w przemyśle wytwórczym, szczególnie w obszarze obróbki precyzyjnej. Poza konwencjonalnymi cięciami prostopadłymi, cięcie skośne stała się techniką wyższego poziomu, która znacząco poprawia jakość spawania i wspomaga tworzenie połączeń konstrukcyjnych o wysokiej wytrzymałości.

1.0Czym jest cięcie skośne rur?

Cięcie ukosowe rur to proces usuwania materiału z krawędzi rury pod określonym kątem. Kąt ten jest kluczowy dla zapewnienia prawidłowego dopasowania połączenia, zwłaszcza gdy dwie rury muszą być połączone pod określonym kątem. Typowe kąty ukosowania to 15°, 30°, 45° i 60°, które można dostosować do wymagań konstrukcyjnych.

W porównaniu ze standardowym cięciem prostopadłym, cięcie skośne tworzy powierzchnię cięcia ustawioną pod kątem, co umożliwia precyzyjne przygotowanie spoiny, płynniejszy montaż i mocniejsze połączenia mechaniczne.

Typowe zastosowania obejmują:

- Przygotowanie skosu przed spawaniem

- Połączenia ukośne dla niestandardowych profili rurowych

- Połączenia rur konstrukcyjnych 3D

- Projektowanie połączeń o dużym naprężeniu w zespołach nośnych

2.0Możliwości cięcia skośnego maszyn do cięcia laserowego rur

Ścięcie maszyna do cięcia laserowego rur to specjalistyczny system lasera światłowodowego przeznaczony do cięcia rur metalowych o skośnych lub nachylonych krawędziach. W przeciwieństwie do standardowych wycinarek laserowych, które wykonują jedynie proste cięcia prostopadłe do powierzchni rury, systemy cięcia ukośnego umożliwiają cięcie pod kątem, zazwyczaj w zakresie od 0° do 45°, w zależności od modelu.

Nowoczesne maszyny integrują wiele funkcji cięcia skośnego, takich jak:

- Cięcie pod stałym kątem:Standardowe skosy, np. 45°, zapewniają spójne spoiny

- Cięcie pod zmiennym kątem:Dynamiczne dostosowywanie ścieżki dla złożonych faz 3D

- Fazowanie jednostronne:Nacięcia ukośne na jednej stronie rury

- Wielopłaszczyznowe fazowanie:Cztero- lub sześciostronne cięcia pod kątem do skomplikowanych wzorów połączeń

Kompatybilne materiały:

Stal węglowa, stal nierdzewna, stop aluminium, stop tytanu i inne standardowe materiały rurowe do zastosowań przemysłowych.

3.0Podstawy techniczne cięcia skośnego

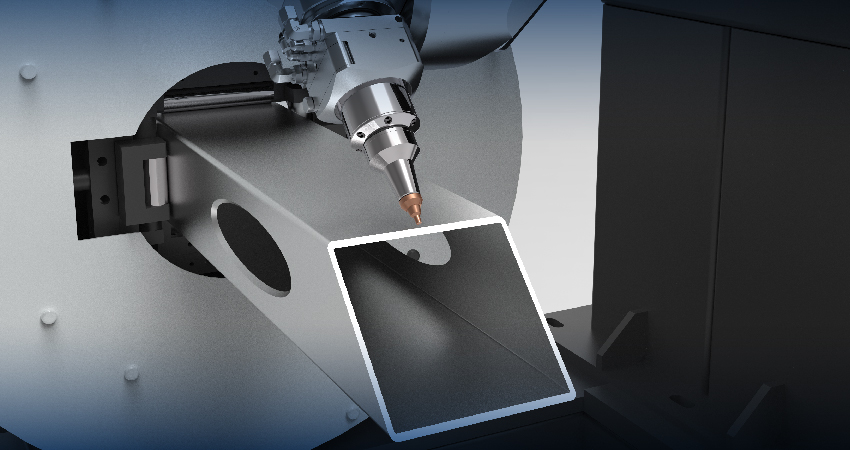

Istotą cięcia ukośnego jest wieloosiowe sterowanie głowicą laserową. Zazwyczaj maszyny muszą być wyposażone w pięcioosiowy system ruchu (X/Y/Z + oś obrotowa + oś pochylenia) lub funkcję dynamicznej regulacji 3D.

Kluczowe elementy techniczne:

- Mechanizm pochylanej głowicy laserowej:Głowica lasera sterowana jest silnikami lub systemami mechanicznymi i odchyla się pod ustalonym kątem od normalnej pozycji rury, umożliwiając precyzyjne cięcia pod kątem.

- Obsługa algorytmu ścieżkiSystem CAD/CAM musi generować kod G obsługujący pochylone ścieżki narzędzi, aby zapewnić dokładne i kontrolowane ścieżki skrawania.

- Kompensacja kąta padania:Dokonuje się regulacji przesunięcia ostrości i zmiany szerokości szczeliny na pochyłych powierzchniach, zachowując precyzję cięcia.

- Regulacja gazu wspomagającego:Większe kąty ścięcia wymagają większego przepływu gazu wspomagającego i ciśnienia, aby zapobiec gromadzeniu się żużla i zapewnić gładkie krawędzie.

4.0Znaczenie i zalety cięcia rur ukośnie

- Etap przygotowania do spawania:Cięcie ukośne jest kluczowym elementem przygotowania do spawania, zapewniającym wytrzymałość i stabilność połączenia.

- Poprawiona jakość spoiny:Tworzy skosy w kształcie litery V, K lub X, które zwiększają głębokość penetracji i powierzchnię spoiny, redukując ryzyko niepełnego stopienia, pęknięć i koncentracji naprężeń.

- Zwiększona wytrzymałość stawów:Szczególnie przydatne w zastosowaniach wymagających wysokiej niezawodności, takich jak rurociągi ciśnieniowe, elementy konstrukcyjne i ramy ciężkiego sprzętu.

- Wyższa wydajność spawania:Zmniejsza potrzebę szlifowania i poprawek po spawaniu, skracając tym samym cały cykl produkcyjny.

- Zintegrowane w systemach automatycznychCięcie ukośne stało się standardowym procesem w zautomatyzowanych systemach laserowych, umożliwiającym wykonywanie spoin o wysokiej spójności i precyzji.

- Wsparcie dla inteligentnej produkcji:Umożliwia optymalizację konstrukcji i precyzyjną produkcję na podstawie projektu, zgodnie z celami inteligentnej produkcji.

5.0Wyzwania związane z tradycyjnymi metodami cięcia rur

- Trudności ze spawaniem:Konwencjonalne metody często skutkują zbyt dużymi szczelinami lub nieprawidłowymi kątami fazowania, co komplikuje proces spawania i wymaga ręcznej obróbki.

- Ograniczenia precyzji:Cięcie płomieniowe lub plazmowe ma problemy z utrzymaniem dokładności przy skomplikowanych kątach i może prowadzić do odkształceń wywołanych ciepłem.

- Niska prędkość przetwarzania:Tradycyjne cięcie jest czasochłonne i często wymaga wielokrotnych regulacji, aby uzyskać pożądany skos.

- Odpad materiałowy:Niższa precyzja i konieczność wtórnego przetwarzania skutkują większym zużyciem materiałów i dodatkowymi kosztami.

- Ograniczona elastyczność:Metody mechaniczne i termiczne nie nadają się do stosowania na różnych materiałach i o różnych grubościach ścianek, często wymagając zmiany narzędzi i modyfikacji ustawień.

6.0Jak wybrać laserową maszynę do cięcia rur z funkcją fazowania

Nie wszystkie systemy laserowego cięcia rur są wyposażone w funkcję cięcia ukośnego. Wybierając maszynę, zwróć szczególną uwagę na następujące cechy:

- Pięcioosiowa głowica tnąca laserowo:Umożliwia dynamiczną regulację za pomocą ruchu obrotowego i pochylania.

- Inteligentny system sterowania:Obsługuje programowanie ścieżki skośnej i podgląd symulacji.

- System uchwytu obrotowego:Automatycznie zaciska i obraca rurę, aby zapewnić stabilne trajektorie cięcia skośnego.

- Automatyczny system wsparcia:Zapewnia dynamiczne wsparcie dla długich rur, zapobiegając ugięciu i wibracjom.

- Funkcje pomocnicze:Funkcje takie jak autofokus, układ chłodzenia i odsysanie pyłu zwiększają precyzję i bezpieczeństwo pracy.

7.0Instrukcja obsługi laserowego cięcia rur krok po kroku

7.1Etap przygotowawczy

- Konfiguracja materiału:Sprawdź materiał rury, średnicę zewnętrzną i grubość ścianki.

- Montaż uchwytu:Zamontuj rurkę w uchwycie automatycznym i wyrównaj ją z osią centralną.

- Import modelu: Załaduj model cięcia 3D ze ścieżkami skosu, np. plik STEP.

7.2Konfiguracja parametrów

- Ustawienia kąta: Ustaw kąt cięcia zgodnie z projektem (np. skos 45°).

- Parametry lasera: Dostosuj moc lasera (zwykle 1500 W–3000 W) i ciśnienie gazu wspomagającego.

- Konfiguracja ścieżki cięcia:Określ punkt przebicia i trasę cięcia, aby uniknąć stref zniekształceń termicznych.

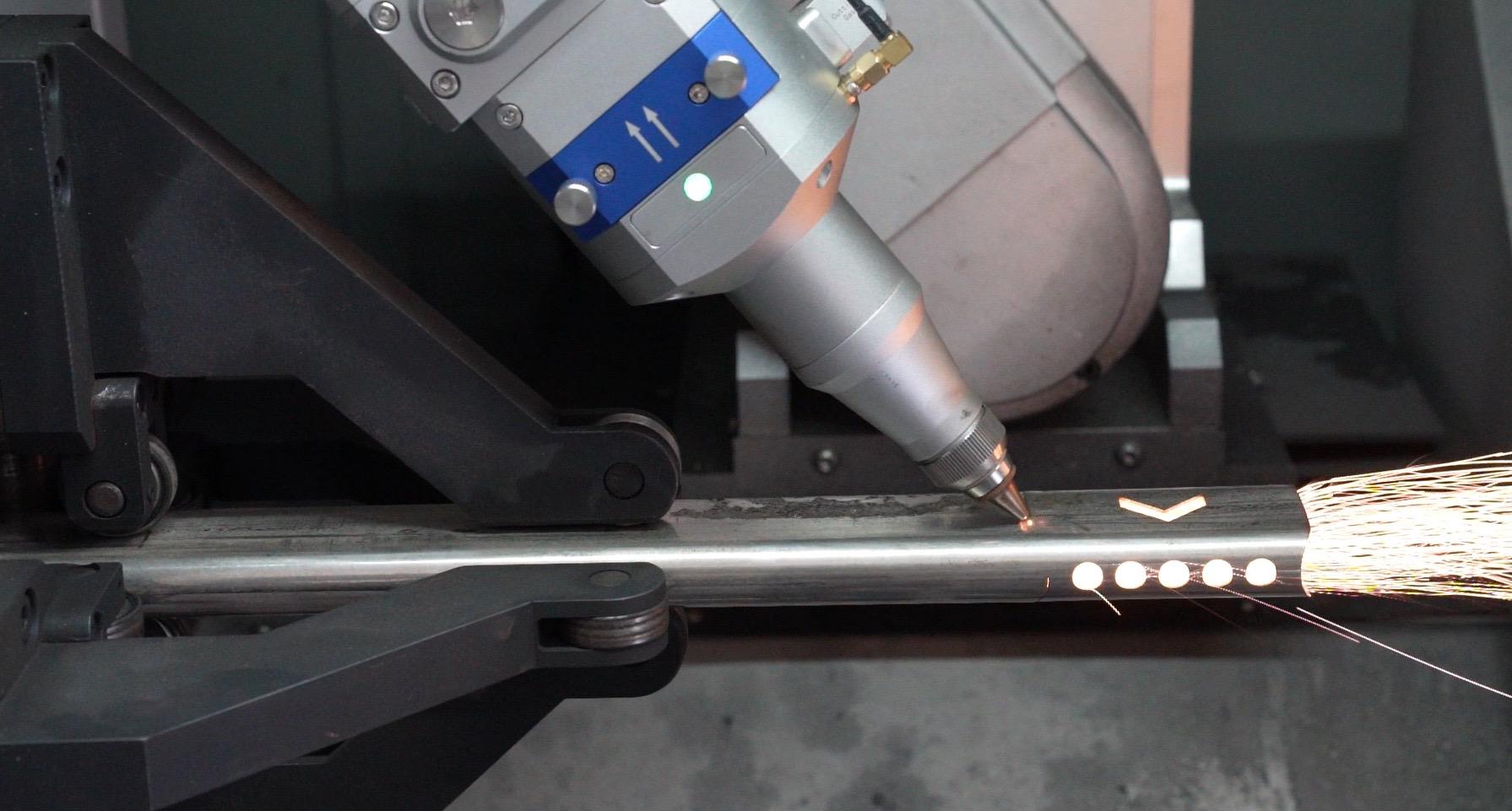

7.3Proces cięcia

- Głowica lasera przechyla się pod ustalonym kątem i synchronizuje się z obrotem uchwytu.

- Ścieżka cięcia i kąt padania są dynamicznie dostosowywane w celu zapewnienia dokładności skosu.

- Cały proces jest monitorowany na bieżąco, aby zapobiec odchyleniom kąta lub zakłóceniom wibracji.

7.4Procedury po cięciu

- Gratowanie: Do oczyszczenia krawędzi należy użyć tarczy szlifierskiej lub narzędzia do gratowania.

- Weryfikacja kąta:Sprawdź dokładność fazowania za pomocą kątomierza lub skanera 3D.

- Kontrola jakości:Oceń wykończenie powierzchni, odchylenie prostopadłości i geometrię skosu.

8.0Typowe zaawansowane procesy cięcia rur

Wraz ze wzrostem złożoności projektów konstrukcyjnych i ciągłym wzrostem standardów produkcyjnych, opracowano szereg specjalistycznych technik cięcia rur. Procesy te nie tylko spełniają zróżnicowane wymagania montażowe, ale także znacząco poprawiają jakość spawów i parametry konstrukcyjne.

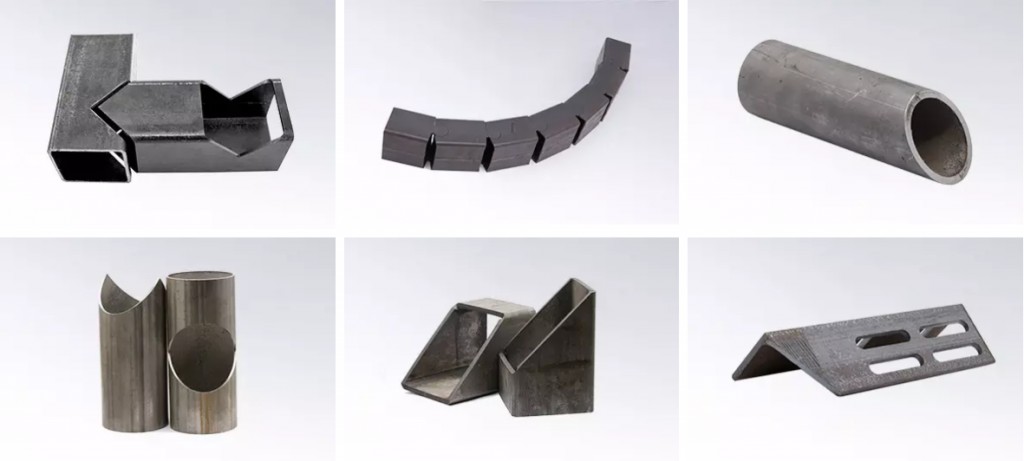

8.1Cięcie skośne

Cięcie fazowe polega na przycięciu końca rury lub krawędzi blachy pod określonym kątem, głównie w celu przygotowania do spawania. Ukosowanie poprawia wytrzymałość spoiny i integralność połączenia. Jest ono szeroko stosowane w produkcji rurociągów i konstrukcji.

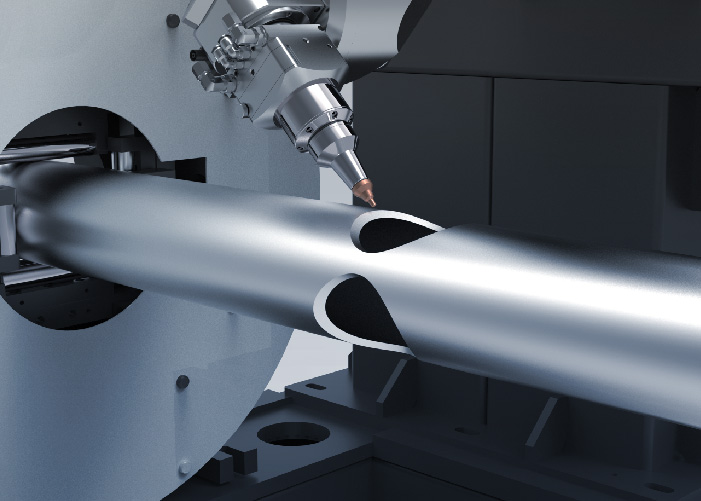

8.2Cięcie konturowe 3D

Cięcie konturowe 3D wykorzystuje wieloosiowe systemy laserowe do śledzenia złożonych profili trójwymiarowych. Ta metoda, idealna do niestandardowych kształtów rur i skomplikowanych komponentów, gwarantuje precyzyjne cięcie konturowe, spełniające szczegółowe specyfikacje montażowe.

8.3Cięcie końcówek rur

Obejmuje to procesy takie jak rozszerzanie, zwężanie i cięcie kołnierzy, aby ułatwić skuteczne połączenia na końcach rur. Jest powszechnie stosowane w systemach rurociągowych i zespołach mechanicznych w celu zapewnienia niezawodności uszczelnienia i wytrzymałości połączeń.

8.4Cięcie gałęzi

Cięcie odgałęzień służy do tworzenia otworów wylotowych na rurze głównej, często w połączeniu z cięciami przekrojowymi (lub siodłowymi). Proces ten jest niezbędny do projektowania sieci rurociągów i zapewnia płynne rozplanowanie oraz montaż złożonych systemów rurociągowych.

8.5Cięcie wielopłaszczyznowe

Technika ta obejmuje wiele boków rury lub profilu, umożliwiając jednoczesne lub sekwencyjne cięcie w celu uzyskania precyzyjnych połączeń. Jest ona szczególnie przydatna do precyzyjnych połączeń rur o wielu kątach.

8.6Cięcie skośne połączeń

Cięcie skośne połączeń tworzy specyficzne kształty faz na łączonych powierzchniach, zapewniając szczelność i wytrzymałość mechaniczną podczas łączenia wielu odcinków rur. Odgrywa ono kluczową rolę w długoterminowej niezawodności instalacji rurociągowych.

9.0Typowe problemy i rozwiązania w cięciu laserowym rur

| Wydanie | Możliwa przyczyna | Zalecane rozwiązanie |

| Niedokładny kąt ścięcia | Głowica lasera nie jest skalibrowana; prowadnice są zużyte lub luźne | Wykonaj ponowną kalibrację, sprawdź i zabezpiecz prowadnice |

| Szorstka szczelina lub ciężki żużel | Niewystarczające ciśnienie gazu lub nieprawidłowe ustawienie ogniska | Zwiększ ciśnienie tlenu/azotu; ponownie skupij wiązkę lasera |

| Zderzenie głowicy laserowej ze ścianą rury | Niewystarczające prześwity ścieżki w programowaniu | Zoptymalizuj ścieżkę skosu; dostosuj punkt początkowy lub dodaj ruchy luzu |

| Dokładność cięcia zależna od wibracji | Niewystarczające podparcie rury lub niestabilne mocowanie uchwytu | Użyj automatycznego systemu wspomagania; zapewnij niezawodne mocowanie uchwytu |

| Ślady przypalenia na powierzchni cięcia | Nadmierna moc lasera lub niska prędkość cięcia | Zmniejsz moc lasera lub zwiększ prędkość cięcia; dostosuj parametry |

| Nierówna krawędź cięcia | Odchylenie między ustawioną ścieżką a rzeczywistym cięciem | Regularnie sprawdzaj i kalibruj sprzęt, popraw precyzję ścieżki |

| Niedopasowanie faz podczas spawania | Nierównomierne kąty ścięcia lub niska dokładność cięcia | Użyj precyzyjnego systemu laserowego, aby zapewnić spójną ścieżkę wyjściową |

| Odkształcenie materiału | Strefa nadmiernego wpływu ciepła lub wysokie doprowadzenie ciepła | Zoptymalizuj parametry cięcia, zastosuj odpowiedni gaz wspomagający, aby zmniejszyć ciepło |

| Niska prędkość cięcia | Niewystarczająca moc lasera lub rozproszona wiązka | Zwiększ moc; dostosuj ostrość do optymalnego punktu |

| Silne utlenianie na powierzchni cięcia | Niewystarczający przepływ gazu lub niska czystość gazu | Zwiększ przepływ gazu; użyj gazu o wyższej czystości, aby zapobiec utlenianiu |

10.0Typowe zastosowania cięcia laserowego rur

Przygotowanie spoiny

Zamiar:Do tworzenia faz na spoinach w celu spawania z pełną penetracją lub wykonywania połączeń o dużej wytrzymałości.

Typowe rodzaje faz:

- Fazowanie typu V (jednostronne 30°/45°)

- Ścięcie typu Y

- Ścięcie typu K (symetryczne 45° z obu stron)

- Ścięcie typu X (stosowane do połączeń czołowych rur grubościennych)

Typowe scenariusze:

- Spawanie rurociągów naftowych i gazowych

- Zespół zbiornika ciśnieniowego

- Połączenia kratownicowe z rurami grubościennymi

- Produkcja zbiorników magazynowych ze stali nierdzewnej

Montaż konstrukcyjny i ramy

Zamiar: Wielokątne łączenie rur w węzłach konstrukcyjnych w celu zwiększenia dokładności dopasowania i wydajności nośnej.

Typowe komponenty:

- Ramy przestrzenne 3D (kratownice trójkątne, konstrukcje mostowe)

- Ramy sprzętu fitness (wielokierunkowe połączenia rurowe)

- Inteligentny dom lub metalowe konstrukcje mebli (np. nogi stołowe)

Zalety:

- Brak konieczności ręcznego szlifowania fazowego

- Wysoka dokładność kątowa przy minimalnych odstępach między połączeniami

- Ulepszony wygląd spoiny i stabilność konstrukcyjna

Produkcja samochodów

Aplikacje:

- Połączenia spawane układu wydechowego (kolanka ze stali nierdzewnej lub tytanu)

- Rurociągi podwozia (połączenia antywibracyjne lub wzmacniające)

- Łączenie ramy tacy akumulatora (dla pojazdów elektrycznych i hybrydowych)

Najważniejsze informacje techniczne:

- Cięcie skośne cienkich ścian bez deformacji

- Wysoka spójność szczelin spawalniczych

- Nadaje się do zautomatyzowanej produkcji na dużą skalę

Transport kolejowy i lotnictwo

Aplikacje:

- Lekkie rurowe elementy konstrukcyjne

- Połączenia fazowane w celu optymalizacji rozkładu naprężeń

- Przygotowanie rowka spawalniczego do konstrukcji odpornej na zmęczenie

Przybory:Stal o wysokiej wytrzymałości, stopy tytanu, stopy aluminium i magnezu

Główne cechy:

- Tolerancja kąta ciasnego (w granicach ±0,2°)

- Czyste powierzchnie (nie ma potrzeby wtórnego wykańczania)

Konstrukcje stalowe i systemy ścian osłonowych

Aplikacje:

- Prefabrykowane fazowanie kątowników i rur okrągłych do połączeń węzłowych

- Zoptymalizowane szwy spawalnicze zapewniające zarówno estetykę, jak i integralność strukturalną

- Łączenie ukośne profili aluminiowych ścian osłonowych

Zalety:

- Zastępuje tradycyjny proces piłowania i fazowania

- Zwiększa precyzję i wydajność montażu na miejscu

- Obsługuje zintegrowane modelowanie BIM i programowanie ścieżek narzędzi

Produkcja rurociągów i systemów ciśnieniowych

Zastosowane branże:Sektor energetyczny, elektroenergetyczny, chemiczny, spożywczy i farmaceutyczny

Kluczowe aplikacje:

- Spawanie skośne rurociągów ciśnieniowych

- Czyste cięcie ukośne rur sanitarnych ze stali nierdzewnej

- Otwory skośne do połączeń rur rozgałęzionych typu Y i T

Wymagania techniczne:

- Bardzo precyzyjne kąty ścięcia i krawędzie bez zadziorów

- Czyste ścianki wewnętrzne bez żużla i utleniania (zgodne z normami GMP i ASME)

11.0Wnioski i zalecenia operacyjne

Integracja technologii cięcia ukośnego otwiera nową erę w laserowej obróbce rur, umożliwiając większą precyzję i bardziej złożone geometrie. Aby osiągnąć stabilne i wydajne cięcie ukośne, producenci powinni:

- Wybierz przecinarki laserowe do rur z możliwością jednoczesnego ruchu w 5 osiach

- Wykorzystaj specjalistyczne oprogramowanie do projektowania ścieżek fazowania

- Zapewnij szkolenie operatorów w zakresie funkcji maszyny i parametrów procesu

- Regularnie konserwuj system, aby zapewnić dokładność i powtarzalność ruchu

Dzięki odpowiedniemu sprzętowi i zarządzaniu procesami cięcie ukośne nie tylko poprawia jakość produktu, ale także zmniejsza koszty pracy ręcznej i zwiększa ogólną konkurencyjność produkcji.

Odniesienia

https://en.wikipedia.org/wiki/Pipe_Cutting