- 1.0Czym jest walcowanie gwintów? Definicja, proces i kluczowe korzyści

- 2.06 kluczowych zalet gwintów walcowanych w nowoczesnej produkcji

- 2.1Większa wytrzymałość nici: trwałość zmęczeniowa 5–10 razy dłuższa niż w przypadku nici ciętych

- 2.2Stabilna dokładność: spójne tolerancje w długich seriach

- 2.3Oszczędności materiałowe w modelach 15%–27%: Widoczna redukcja kosztów

- 2.4Wyższa produktywność: Najszybszy proces formowania gwintów

- 2.5Doskonała jakość wykończenia powierzchni: porównywalna z gwintami szlifowanymi

- 2.6Szeroki zakres zastosowań: nie tylko gwinty

- 3.0Co można walcować? Rodzaje gwintów, materiały i zastosowania produktów

- 4.0Jak wybrać walcarkę do gwintów? 3 główne typy + przewodnik wyboru

- 4.1Walcarki do gwintów tłokowe (z płaską matrycą): do małych średnic i małych objętości

- 4.2Walcarki planetarne obrotowe do gwintów: do małych i średnich średnic w produkcji masowej

- 4.3Walcarki do gwintów cylindrycznych: do dużych średnic i skomplikowanych części

- 4.4Wybór maszyny do walcowania gwintów: przewodnik w 3 krokach

- 5.0Jak używać narzynek do walcowania gwintów? Kluczowe wskazówki dotyczące dłuższej żywotności i większej dokładności

- 6.0Często zadawane pytania (FAQ): Wyjaśnienie walcowania gwintów

- 7.0Wnioski: Walcowanie gwintów — sprawdzona metoda obniżania kosztów i zwiększania wydajności

W branżach takich jak produkcja elementów złącznych, podzespołów lotniczych i samochodowych, precyzja i wydajność produkcji gwintów bezpośrednio wpływają na jakość produktu i całkowity koszt. Tradycyjne metody nacinania gwintów często skutkują nadmiernym marnotrawstwem materiału, niższą wytrzymałością gwintów i niską jakością wykończenia powierzchni. Z kolei walcowanie gwintów – zaawansowany proces formowania na zimno – stało się preferowanym wyborem we współczesnym przemyśle wytwórczym ze względu na swoje podstawowe zalety: produkcję bez wiórów, doskonałą wytrzymałość i wysoką dokładność.

1.0Czym jest walcowanie gwintów? Definicja, proces i kluczowe korzyści

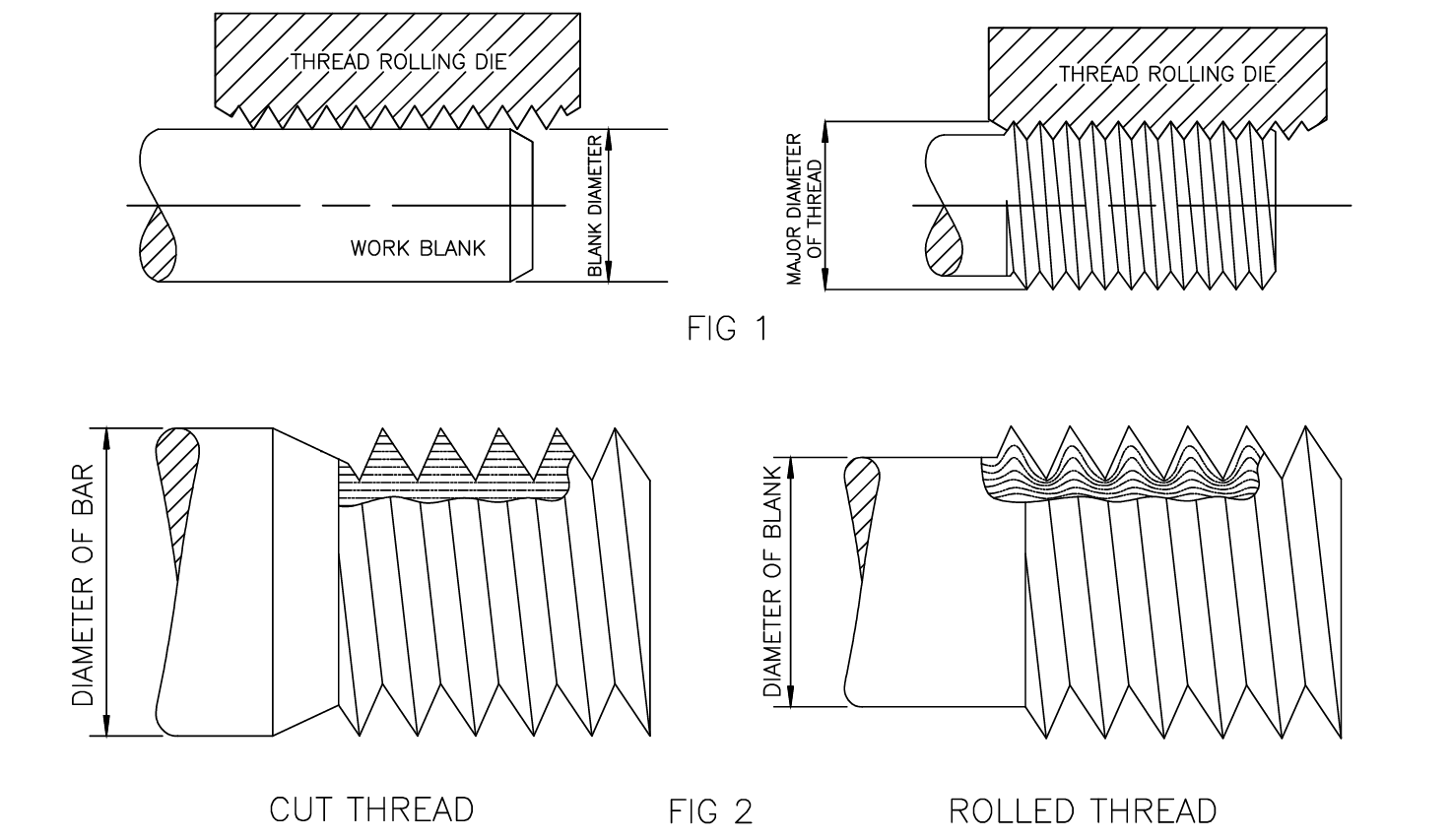

Wielu specjalistów z branży produkcyjnej często pyta: „Czym jest walcowanie gwintów?” lub „Jak powstają walcowane gwinty?”. Zasada jest prosta: zamiast wycinania materiału, walcowanie gwintów wykorzystuje obróbkę plastyczną na zimno w celu przemieszczenia i ukształtowania metalu.

1.1Definicja walcowania gwintów:

Walcowanie gwintów to proces formowania na zimno, stosowany głównie do produkcji gwintów zewnętrznych, zazwyczaj na metalowych półfabrykatach w temperaturze pokojowej (z możliwością podgrzewania półfabrykatów w szczególnych przypadkach). Proces ten wykorzystuje hartowane stalowe matryce z odwróconymi profilami gwintu, a nacisk wywierany jest podczas obrotu półfabrykatu. Wymusza to plastyczne płynięcie materiału: odcisk matrycy formuje dno gwintu, a wytłoczony metal wypływa na zewnątrz, tworząc grzbiet gwintu, co skutkuje uzyskaniem jednolitych i gładkich gwintów.

1.2Walcowanie a nacinanie gwintów: kluczowe różnice

| Aspekt porównania | Walcowanie gwintów | Cięcie gwintów |

| Metoda formowania | Plastyczne przemieszczanie materiału (bez wiórów) | Usuwanie materiału (powodujące powstawanie wiórów) |

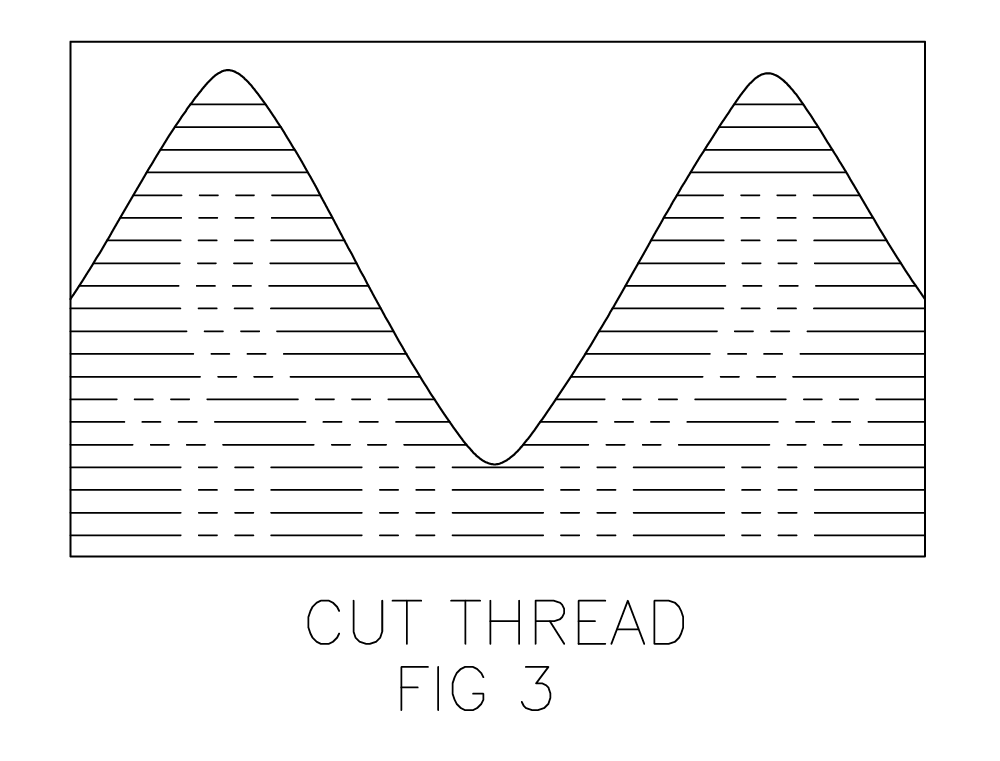

| Wytrzymałość nici | Obróbka plastyczna na zimno w celu zwiększenia wytrzymałości na rozciąganie i zmęczenie | Cięcie struktury ziarna, co skutkuje niższą wytrzymałością |

| Wykończenie powierzchni | Polerowane poprzez walcowanie, gładsza powierzchnia | Ślady narzędzi i zadziory są bardziej powszechne |

| Wykorzystanie materiałów | Oszczędza 15%–27% (bez marnotrawstwa) | Odpady ponad 15% w postaci chipów |

| Wydajność produkcji | Szybkie, ciągłe formowanie | Wolniejsze cięcie w jednym przejściu |

Krótko mówiąc: Nacinanie gwintu to odejmowalny—marnowanie materiału i osłabianie wytrzymałości — podczas gdy walcowanie gwintów jest kształtujący, oszczędzając materiał i produkując mocniejsze nici.

2.06 kluczowych zalet gwintów walcowanych w nowoczesnej produkcji

Wyszukując hasła takie jak „zalety walcowania gwintów” lub „dlaczego gwinty walcowane są lepsze niż gwinty cięte”, producenci zazwyczaj koncentrują się na rzeczywistych korzyściach, jakie przynosi. Na podstawie danych produkcyjnych i opinii branżowych, korzyści płynące z walcowania gwintów można podsumować w sześciu kluczowych punktach: wytrzymałości, dokładności, kosztów i wydajności.

2.1Większa wytrzymałość nici: trwałość zmęczeniowa 5–10 razy dłuższa niż w przypadku nici ciętych

Podczas walcowania, proces formowania na zimno powoduje, że struktura ziarna „płynie w sposób ciągły”, a nie jest cięta. Jednocześnie w stopie gwintu powstają szczątkowe naprężenia ściskające. Te dwa efekty znacząco poprawiają właściwości mechaniczne walcowanych gwintów:

- Wytrzymałość na rozciąganie +10%:Utwardzanie na zimno zwiększa gęstość powierzchniową, poprawiając odporność na pękanie w statycznych próbach rozciągania.

- Poprawiona odporność na ścinanie: Ciągły przepływ ziaren zapobiega poślizgowi gwintu; uszkodzenie spowodowane ścinaniem wymaga cięcia w poprzek ziaren zamiast podążania za granicami ziaren.

- Wyższa odporność na zmęczenie: Walcowane korzenie są gładkie i pozbawione śladów narzędzi, co pozwala uniknąć punktów naprężenia. Resztkowe naprężenie ściskające opóźnia inicjację pęknięć. Nawet w temperaturze 260°C (500°F) wytrzymałość zmęczeniowa pozostaje nienaruszona (nacięte gwinty tracą wytrzymałość ~25% po podgrzaniu).

2.2Stabilna dokładność: spójne tolerancje w długich seriach

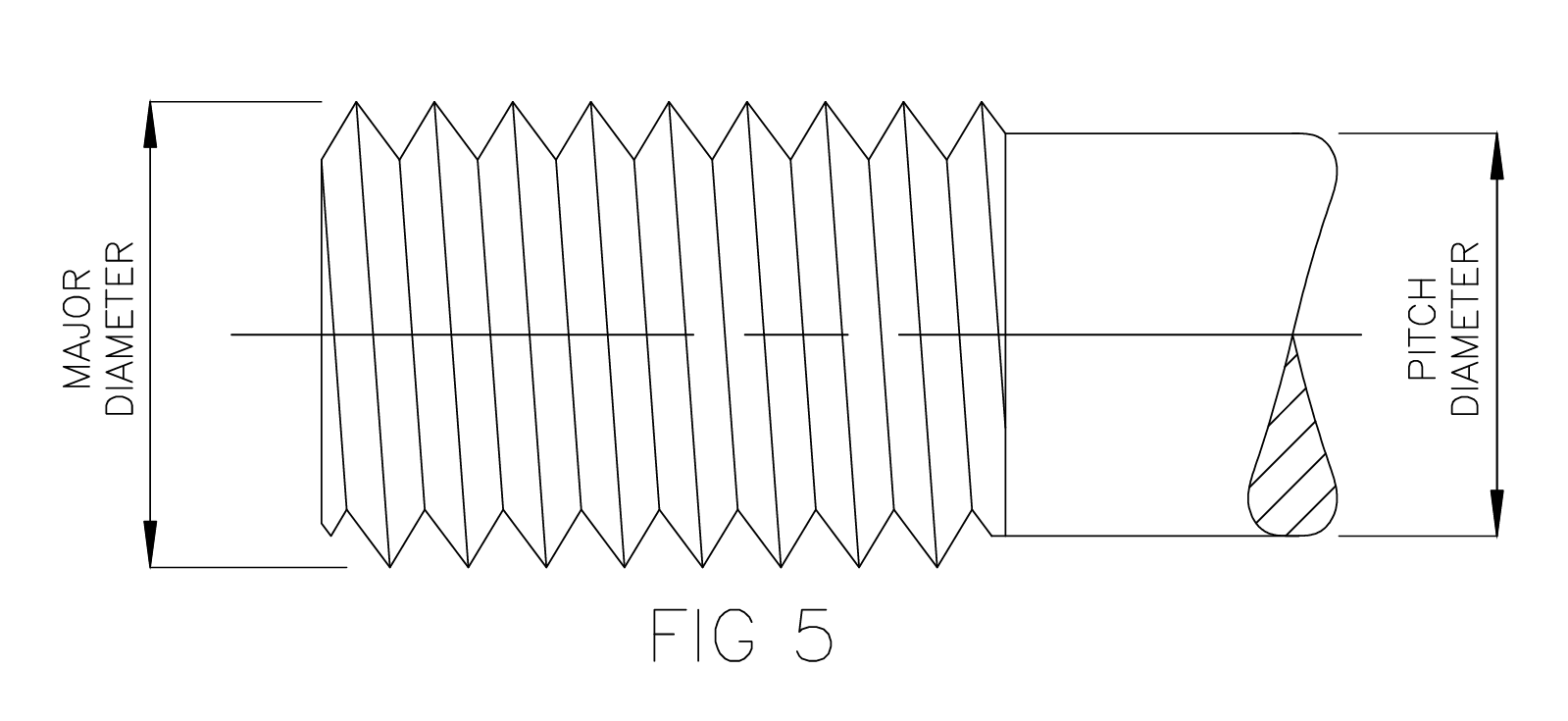

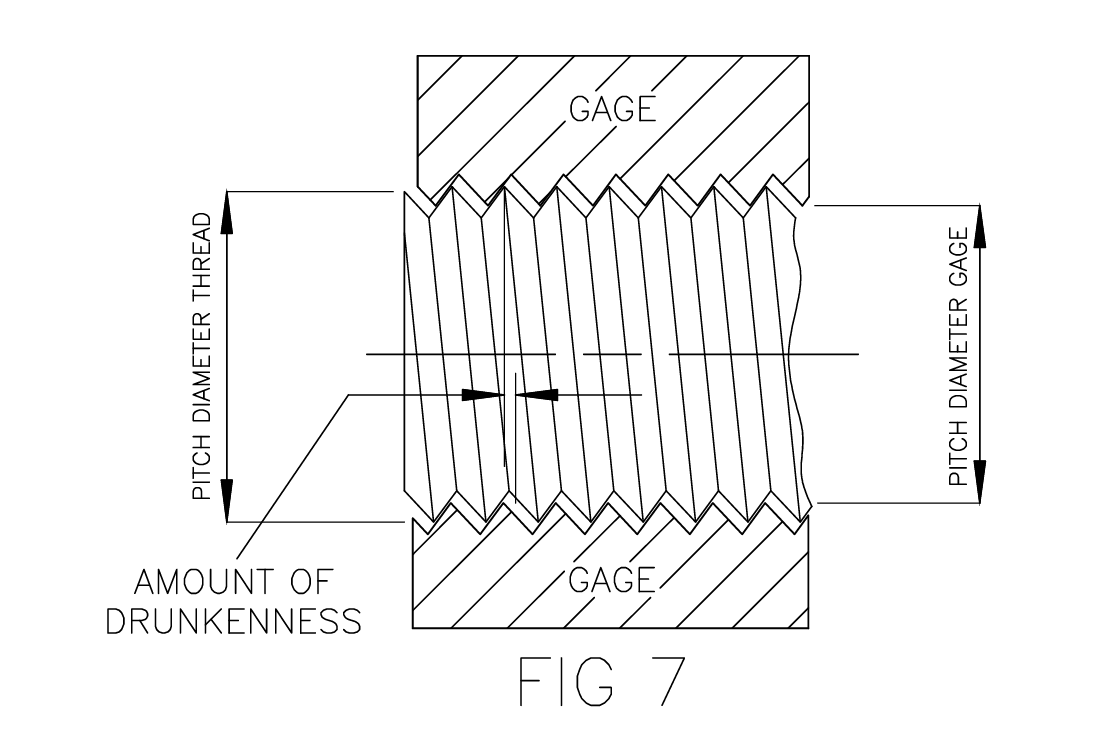

Dokładność gwintu podczas walcowania jest determinowana przez matryce, które rozkładają zużycie na szerokie powierzchnie zamiast ostrych krawędzi skrawających, zmniejszając potrzebę częstego ostrzenia. Zapewnia to stabilną precyzję w czasie. Kluczowe kontrolowane parametry obejmują:

- Średnice: Średnica główna, skokowa i średnice pomocnicze zależą od rozmiaru wykroju i profilu matrycy; tolerancje mogą mieścić się w granicach ±0,01 mm.

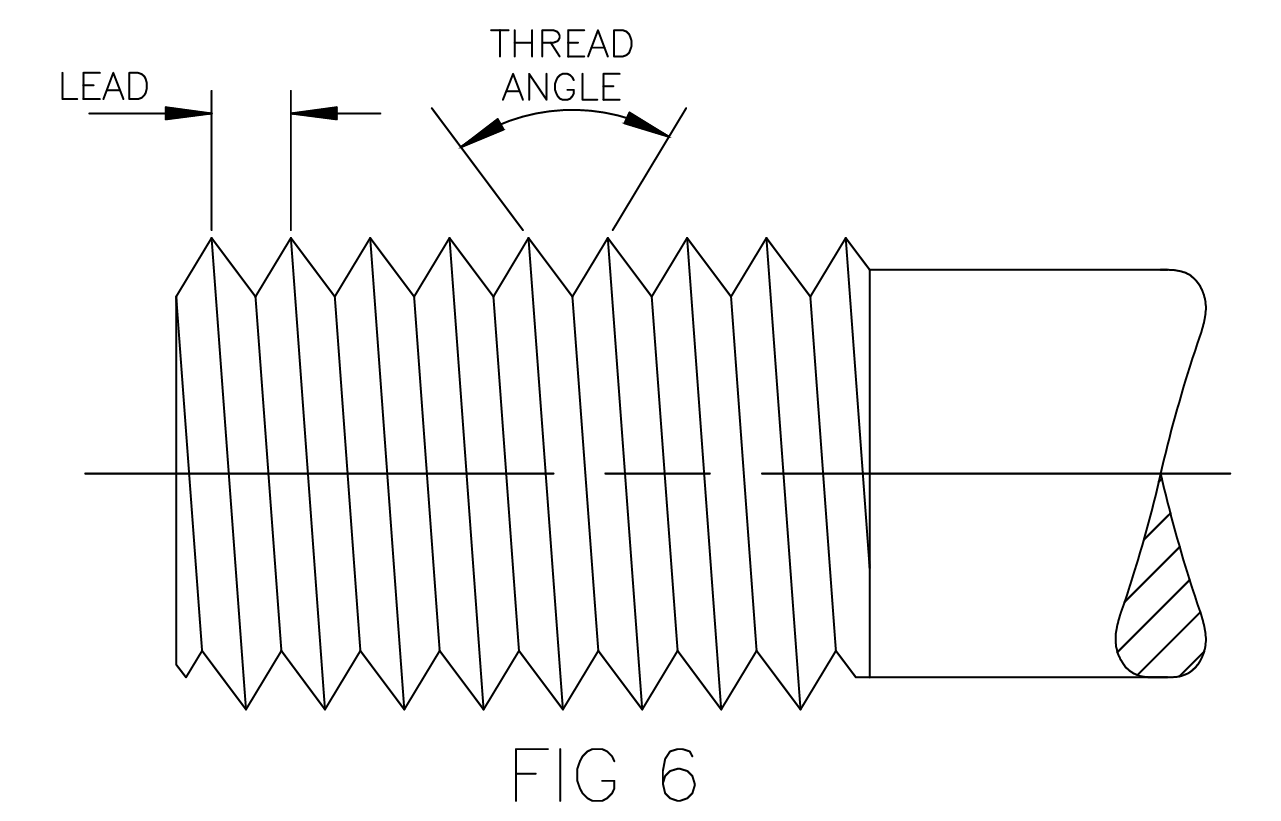

- Kąt gwintu i skok: Dokładność narzędzia jest bezpośrednio przenoszona na gwint; nieznaczne odkształcenie sprężyste w twardych materiałach można skompensować za pomocą zmodyfikowanych narzędzi ołowianych.

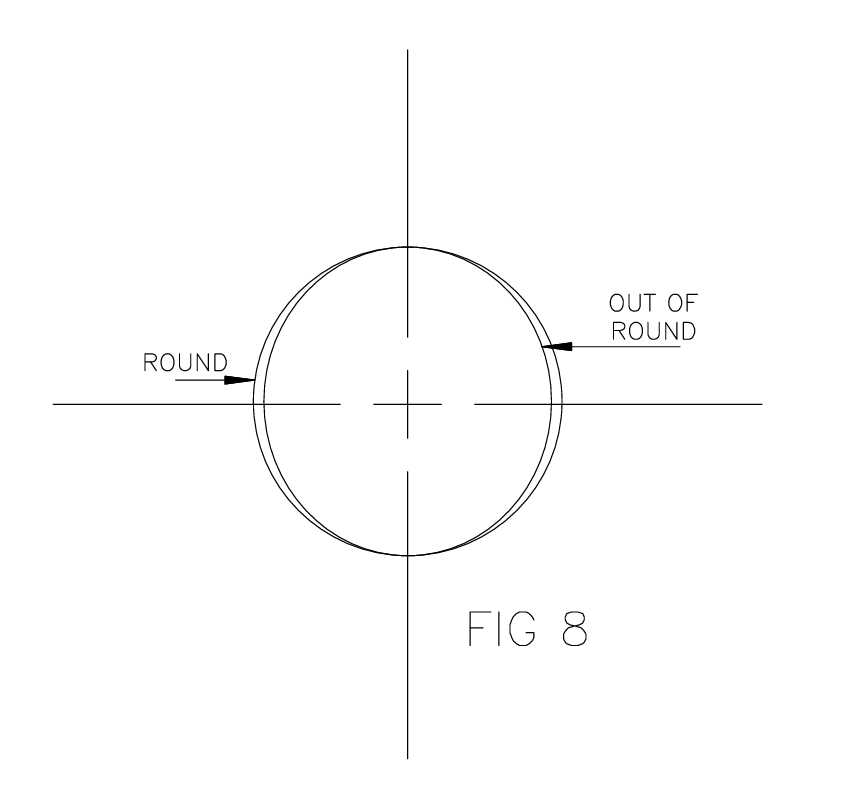

- Okrągłość i bicie: Jednorodne wykroje i progresywny nacisk matrycy pozwalają zachować okrągłość; bicie można kontrolować poprzez regulację kąta natarcia.

2.3Oszczędności materiałowe w modelach 15%–27%: Widoczna redukcja kosztów

Ponieważ nie powstają wióry, walcowanie gwintów powoduje przemieszczanie materiału zamiast jego usuwania. Dane z testów przemysłowych pokazują oszczędności materiału w zależności od rozmiaru gwintu:

| Rozmiar gwintu | Materiał zapisany | Rozmiar gwintu | Materiał zapisany |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

W przypadku części tłoczonych walcowanie gwintów pozwala na stosowanie cieńszego materiału (wymaga jedynie średnicy półfabrykatu zbliżonej do średnicy podziałowej, a nie średnicy mniejszej), co dodatkowo zmniejsza ilość odpadów materiałowych.

2.4Wyższa produktywność: Najszybszy proces formowania gwintów

Walcowanie gwintów jest najszybszą dostępną metodą produkcji gwintów, zapewniającą wyraźny wzrost wydajności:

- Wszechstronny sprzęt: Nadaje się do maszyn ręcznych, półautomatycznych i w pełni zautomatyzowanych. Dzięki automatycznym podajnikom jeden operator może obsługiwać wiele maszyn, produkując od dziesiątek do setek części na minutę.

- Eliminuje operacje wtórne:Gwinty walcowane w pobliżu ramion można wytwarzać bezpośrednio, bez konieczności gratowania, fazowania lub polerowania.

- Ekonomiczne nawet w przypadku małych partii: Konfiguracja jest szybka i prosta, co sprawia, że proces walcowania jest konkurencyjny nawet w przypadku serii składających się z kilkuset części.

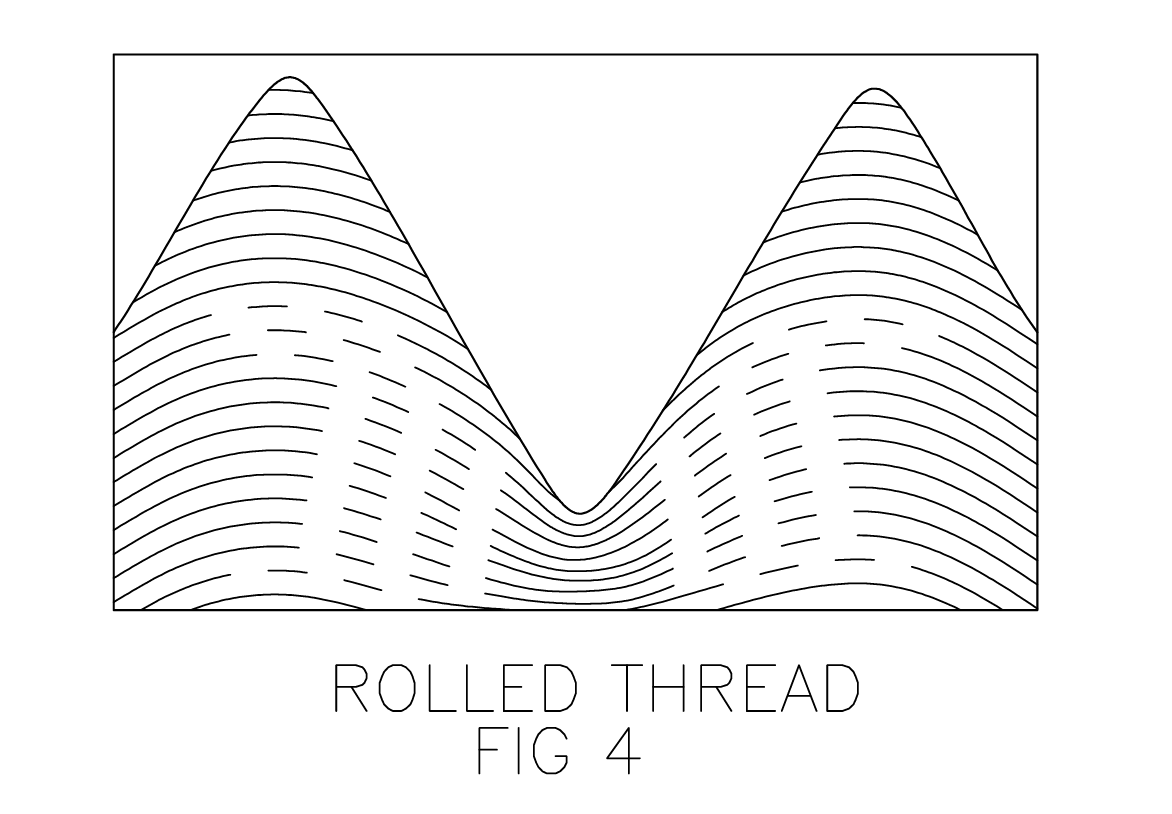

2.5Doskonała jakość wykończenia powierzchni: porównywalna z gwintami szlifowanymi

Wykończenie powierzchni matrycy jest bezpośrednio przenoszone na gwint, a proces walcowania zapewnia efekt polerowania. Efektem jest chropowatość powierzchni od Ra 0,8 μm, porównywalna z gwintami szlifowanymi. Niezależnie od tego, czy obrabiamy stal węglową, stal nierdzewną, mosiądz czy aluminium, walcowanie zapewnia jednolity, polerowany wygląd bez konieczności dodatkowej obróbki.

2.6Szeroki zakres zastosowań: nie tylko gwinty

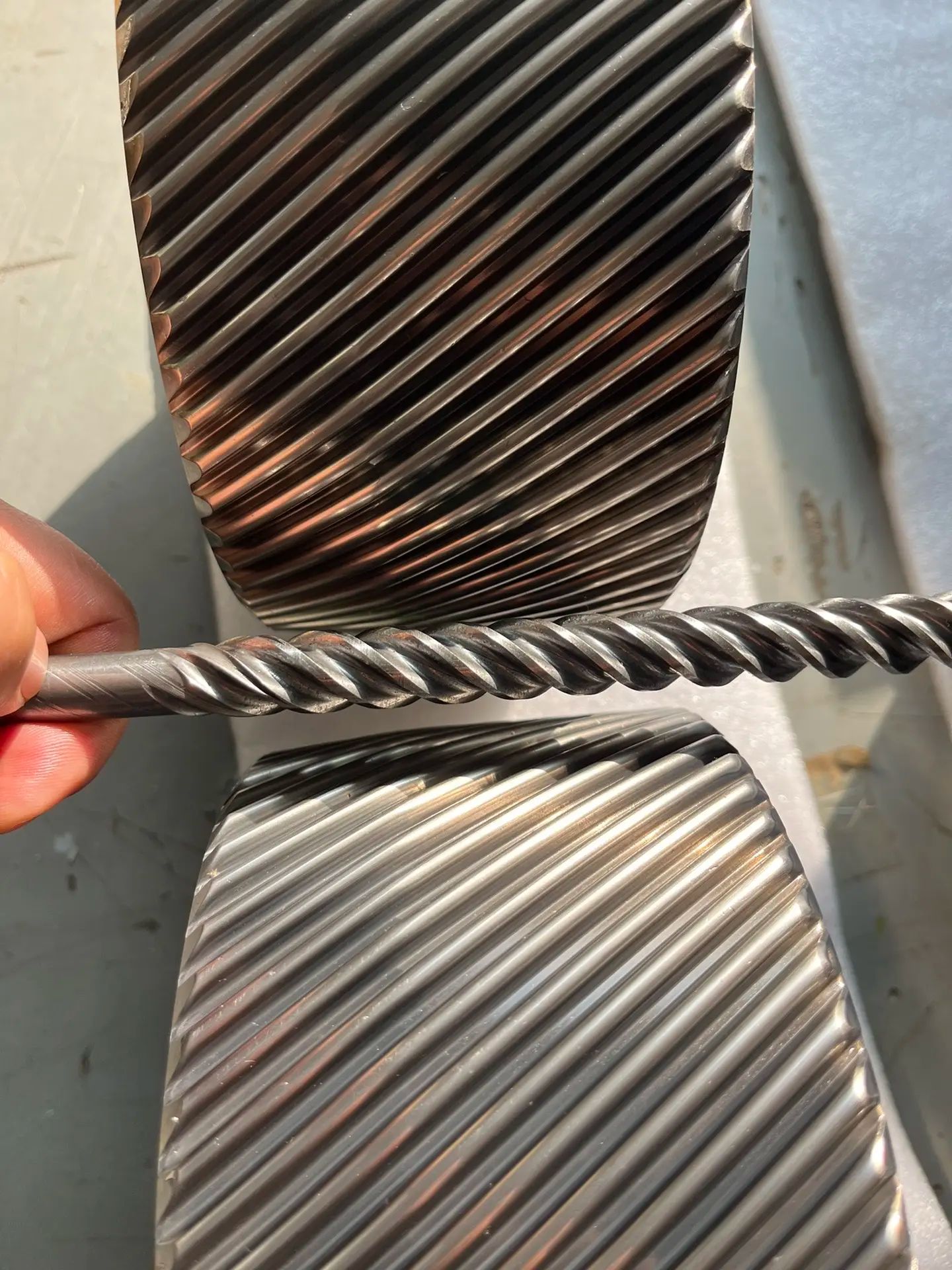

Walcowanie gwintów nie ogranicza się tylko do gwintów. Umożliwia również formowanie radełkowania, wielowypustów, ząbków, rowków olejowych i wałków polerowanych. Na przykład, wałki samochodowe z rowkami olejowymi można walcować w jednym przejściu, uzyskując gładkie kanały przy niższym koszcie niż frezowanie.

3.0Co można walcować? Rodzaje gwintów, materiały i zastosowania produktów

Szukając „zastosowań walcowania gwintów” lub „gwintów, które można walcować”, producenci zazwyczaj chcą potwierdzić, czy ich konkretne produkty są do tego odpowiednie. Walcowanie gwintów ma niezwykle szeroki zakres zastosowań – obejmuje niemal wszystkie rodzaje gwintów, materiały i kategorie produktów stosowane we współczesnym przemyśle.

3.1Rodzaje gwintów kompatybilne z walcowaniem: ponad 20 standardowych specyfikacji

Walcowanie gwintów pozwala na produkcję niemal każdego, zarówno powszechnie stosowanego, jak i specjalistycznego kształtu gwintu, w tym:

- S. Standardy: NPT (rura stożkowa), NPTF (rura uszczelniona na sucho), ANPT (rura lotnicza), NPSM/NPSL (rura prosta).

- Normy międzynarodowe: Gwinty metryczne ISO, British Association.

- Wątki specjalne: Gwinty trapezowe, gwinty Lok-Thred®, gwinty samogwintujące (typy A / B / C), gwinty śrub napędowych.

- Inni: Gwinty lewoskrętne, wielozwojowe, pierścieniowe i stożkowe do złączek.

Zakres rozmiarów: Średnice od 0,060 cala (1,52 mm) do 5 cali (127 mm), ze skokiem od 2 do 80 TPI. Większe lub mniejsze gwinty można wykonać za pomocą specjalistycznego sprzętu.

3.2Materiały odpowiednie: Każdy ciągliwy metal o twardości ≤ Rockwell C40

Kluczowym wymogiem dla walcowania gwintów jest ciągliwość. Walcować można każdy metal o twardości do Rc 40 (czasem wyższej w określonych warunkach), w tym:

- Stale: Stale węglowe (1010/1112), stale stopowe (2330/3140/6150), stale nierdzewne, stale narzędziowe.

- Metale nieżelazne: Mosiądz, brąz, aluminium, miedź, miedź berylowa, tytan, nikiel, stopy monelu.

- Inni: Wybrane stopy odlewane ciśnieniowo, srebro i złoto (stosowane w częściach precyzyjnych).

3.3Typowe zastosowania: od elementów złącznych po komponenty lotnicze

- Elementy złączne: Śruby, wkręty, szpilki, nakrętki (w szczególności śruby o wysokiej wytrzymałości, w przypadku których odporność na zmęczenie ma kluczowe znaczenie).

- Automobilowy: Wały (wielowypustowe lub rowkowane), koła zębate, przyłącza chłodnicy.

- Lotnictwo i kosmonautyka: Złączki gwintowane ANPT, obudowy czujników o wysokiej precyzji.

- Elektronika i elektryka: Podstawki lamp, zaciski przyłączeniowe.

- Komponenty specjalne: Rury puste (o odpowiedniej grubości ścianek), części tłoczone z gwintami, zintegrowane zespoły śruba-podkładka.

4.0Jak wybrać walcarkę do gwintów? 3 główne typy + przewodnik wyboru

„Wybór walcarki do gwintów” to jedno z najczęstszych pytań zespołów ds. zaopatrzenia i inżynierii. Wybór odpowiedniego sprzętu ma bezpośredni wpływ na wydajność i koszty produkcji. Dzisiejszy rynek oferuje trzy główne typy walcarek do gwintów, z których każdy jest odpowiedni do różnych zastosowań. W praktyce kategorie te rozwinęły się w wyspecjalizowane rozwiązania, takie jak: automatyczne dwuwalcowe walcarki do gwintów, hydrauliczne maszyny 3-walcowe, Walcarki do gwintów CNC z 3 matrycami, I automatyczne walcownie gwintów CNC, zapewniając szeroką gamę opcji dla różnych branż.

4.1Walcarki do gwintów tłokowe (z płaską matrycą): do małych średnic i małych objętości

- Struktura: Jedna matryca stacjonarna i jedna matryca ruchoma z płaskimi powierzchniami roboczymi; każdy skok wytwarza jedną część.

- Zalety: Prosta konfiguracja, niskie koszty, idealne do gwintów o średnicy do 1 cala.

- Zastosowania: Elementy złączne produkowane w małych partiach (np. małe śruby), gwinty stożkowe, proste części walcowane.

- Ograniczenia: Długie gwinty wymagają większych obrotów wałka; wydajność maleje w przypadku twardych materiałów.

Nowoczesny automatyczne dwuwalcowe walcarki do gwintów Rozszerzają możliwości tradycyjnych konstrukcji matryc płaskich, oferując lepszą obsługę nieco większych średnic, przy jednoczesnym zachowaniu prostoty obsługi i niskich kosztów produkcji. Są szczególnie przydatne dla warsztatów, które muszą przejść z produkcji małoseryjnej na elastyczną produkcję średnioseryjną.

4.2Walcarki planetarne obrotowe do gwintów: do małych i średnich średnic w produkcji masowej

- Struktura: Jedna centralna obrotowa matryca i wiele matryc z nieruchomymi segmentami; brak przemieszczenia osiowego wykroju.

- Zalety: Wysoka prędkość (setki części na minutę), stabilna dokładność, odpowiednia do części o małej i średniej średnicy.

- Zastosowania: Produkcja dużych ilości małych śrub (np. śrub elektronicznych), standardowych elementów złącznych.

- Ograniczenia: Ograniczony zakres średnic; nie nadaje się do dużych części.

Dla producentów nastawionych na wysoką wydajność i automatyzację, automatyczne walcownie gwintów CNC Zintegruj zasadę planetarną z cyfrowym sterowaniem, zapewniając zarówno prędkość, jak i powtarzalność. Ten typ jest szeroko stosowany do śrub elektronicznych, mikroelementów złącznych i innych standardowych komponentów produkowanych seryjnie.

4.3Walcarki do gwintów cylindrycznych: do dużych średnic i skomplikowanych części

- Struktura: Systemy dwu- lub trzymatrycowe z układem osi równoległych; umożliwiają walcowanie wlotowe lub przelotowe.

- Zalety: Szeroki zakres obróbki (do 5 cali średnicy), umożliwiający obróbkę części pustych, długich prętów i twardszych materiałów.

- Zastosowania: Duże śruby, puste elementy, ciągłe gwinty na prętach (np. śruby pociągowe), elementy poddane obróbce cieplnej.

- Warianty: Maszyny trójmatrycowe zapewniają lepsze podparcie niż maszyny dwumatrycowe, dzięki czemu lepiej nadają się do obróbki części pustych w środku lub o wysokiej precyzji.

Zaawansowany hydrauliczne maszyny 3-walcowe są szczególnie skuteczne w przypadku rur pustych i śrub o dużej średnicy, zapewniając dodatkową stabilność podczas walcowania. Tymczasem, Walcarki do gwintów CNC z 3 matrycami rozwijają technologię cylindryczną, zapewniając precyzyjne ustawienie i powtarzalność w przypadku złożonych lub poddawanych obróbce cieplnej części, w których dokładność ma kluczowe znaczenie.

4.4Wybór maszyny do walcowania gwintów: przewodnik w 3 krokach

- Według wolumenu produkcji: Małe partie (od setek do kilku tysięcy) → Maszyny dwuwalcowe posuwisto-zwrotne lub automatyczne; duże partie (dziesiątki tysięcy lub więcej) → Planetarne lub automatyczne maszyny CNC do walcowania gwintów.

- Według wielkości części: Małe średnice (≤1 cala) → Posuwisto-zwrotne lub planetarne; większe średnice (>1 cala) lub długie pręty → Maszyny cylindryczne, hydrauliczne 3-rolkowe lub CNC 3-matrycowe.

- Według typu części: Elementy puste lub złożone → Walcownice cylindryczne trójmatrycowe lub maszyny CNC trójmatrycowe; standardowe elementy złączne → Walcarki planetarne lub automatyczne CNC do gwintów.

5.0Jak używać narzynek do walcowania gwintów? Kluczowe wskazówki dotyczące dłuższej żywotności i większej dokładności

Wielu użytkowników szuka hasła „żywotność matryc do walcowania gwintów” lub „jak konserwować matryce do walcowania gwintów”. Jako podstawowy materiał eksploatacyjny w procesach walcowania, żywotność matrycy bezpośrednio wpływa na całkowity koszt. Poniżej przedstawiono trzy podstawowe praktyki:

Wybierz odpowiedni materiał matrycy: Dopasuj do materiału obrabianego przedmiotu

- Materiały miękkie (aluminium, mosiądz): Użyj stali narzędziowej Cr12MoV; opłacalnej i trwałej.

- Materiały twarde (stal nierdzewna, stal stopowa): Aby uzyskać lepszą odporność na zużycie i wytrzymałość na pękanie, należy stosować matryce ze stali szybkotnącej (W18Cr4V) lub węglików spiekanych.

Wydłuż żywotność matrycy dzięki trzem metodom operacyjnym:

- Kontroluj prędkość penetracji: Do obróbki twardych materiałów lub pustych części należy stosować niższe prędkości (aby zapobiec odpryskiwaniu matrycy), a do obróbki miękkich materiałów wyższe prędkości (aby uniknąć przywierania materiału).

- Regularnie sprawdzaj matryce: W przypadku zauważenia zużycia lub odprysku na wierzchołku należy niezwłocznie dokonać wymiany, aby zapobiec nadmiernemu marnowaniu materiału.

- Zoptymalizuj stacje matryc: Matryce wielostanowiskowe (np. dwu- lub czterostanowiskowe) rozkładają zużycie na wiele powierzchni, wydłużając żywotność urządzenia 2–4 razy.

Wybierz odpowiednią szerokość matrycy:

- Walcowanie podające: Szerokość matrycy powinna być równa długości gwintu powiększonej o 2–3 skoki, co zapobiega pękaniu końcówek.

- Walcowanie przelotowe: Należy stosować się do szerokości zalecanej przez producenta; w przypadku gwintów w pobliżu ramion należy zachować odstęp wynoszący 3–5 skoków skoku.

6.0Często zadawane pytania (FAQ): Wyjaśnienie walcowania gwintów

Czy można walcować gwinty wewnętrzne?

Nie. Walcowanie gwintów jest stosowane niemal wyłącznie do gwintów zewnętrznych. Gwinty wewnętrzne wymagają gwintowania lub walcowania.

Czy wysoki-materiały o różnej twardości (np. Rockwell C45) można walcować?

Częściowo. Przy użyciu matryc z węglików spiekanych i niskich prędkości penetracji, niektóre materiały o wysokiej twardości można walcować. Należy jednak wcześniej sprawdzić ciągliwość, aby uniknąć pęknięcia matrycy.

Jakie poziomy dokładności można osiągnąć za pomocą gwintów walcowanych?

Standardowe walcowanie gwintów pozwala na osiągnięcie tolerancji klasy 6g. Dzięki szlifowanym matrycom i maszynom o wysokiej precyzji, dokładność może osiągnąć klasę 4h, spełniając wymagania przemysłu lotniczego.

Czy walcowanie gwintów jest droższe od cięcia w przypadku małych serii?

Nie. Czas przezbrajania walcarki do gwintów jest krótki (około 30 minut). Nawet w przypadku małych serii, około 500 sztuk, łączna oszczędność materiału i wyższa wydajność sprawiają, że walcowanie 10%–15% jest bardziej opłacalne niż cięcie.

7.0Wnioski: Walcowanie gwintów — sprawdzona metoda obniżania kosztów i zwiększania wydajności

Niezależnie od tego, czy w branży elementów złącznych wymagane jest nici o wysokiej wytrzymałości lub zastosowań w lotnictwie i kosmonautyce wymagających precyzja i oszczędność materiałuWalcowanie gwintów zawsze zapewnia bezwiórowy proces, doskonałą wytrzymałość i opłacalność.

Wybierając właściwy typ maszyny (posuwisto-zwrotnej, planetarnej lub cylindrycznej) i dobierając matryce do materiałów, producenci mogą zwiększyć wydajność gwintowania, 3–5 razy jednocześnie redukując marnotrawstwo materiałów poprzez 15%–27%.

Jeśli zastanawiasz się, czy Twoje części nadają się do walcowania lub jaką maszynę wybrać, zapoznaj się z dostarczonym poradnikiem doboru lub oceń konkretne wymiary części, aby zoptymalizować proces.