1.0Czym jest swaging?

1.1Geneza i rozwój swagingu

Proces kucia narodził się w Niemczech i został pierwotnie opracowany do kształtowania pustych, cylindrycznych elementów obrabianych w złożone profile. Przeprowadzono szeroko zakrojone badania w celu zrozumienia przepływu materiału i zmian grubości ścianek w trakcie procesu. Już w 1964 roku Kegg zaproponował mechaniczny model procesu kucia, przewidujący względny ruch obrotowy między matrycą a elementem obrabianym, szczególnie w przypadku różnych konfiguracji wrzecion, które wpływają na schematy ruchu i zmiany prędkości.

1.2Różnica między kuciem a kuciem konwencjonalnym

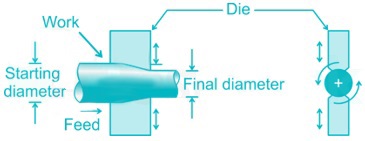

Procesy kucia można ogólnie podzielić na dwie kategorie:

- Rysunek rur: Zmniejsza średnicę rur metalowych poprzez ich przeciąganie lub wytłaczanie przez matrycę redukcyjną. Podobnie jak w przypadku ciągnienia drutu, metoda ta jest stosowana do zmniejszania wymiarów elementów rurowych.

- Kucie / Kucie promieniowe:Wykorzystuje dwa lub więcej stempli, które uderzają w obrabiany przedmiot poprzez ciągły lub posuwisto-zwrotny ruch o wysokiej częstotliwości, powodując lokalne odkształcenie plastyczne. Metoda ta jest szeroko stosowana do redukcji średnicy, formowania stożkowego, zaostrzania i kształtowania wewnętrznych wnęk w elementach pustych.

Jedną z kluczowych zalet technologii kucia jest możliwość wykonywania złożonych form w temperaturze pokojowej, przy jednoczesnym zachowaniu wysokiej dokładności wymiarowej i oszczędności materiału. To sprawia, że jest ona szczególnie korzystna w obróbce metali szlachetnych.

1.3Zasada działania

Procesy kucia są zazwyczaj przeprowadzane w następujących dwóch trybach:

- Kucie osiowe:Metal przepływa bocznie pod wpływem promieniowych uderzeń matryc, co powoduje zmianę jego średnicy lub utworzenie profilu stożkowego.

- Obrotowe kucie za pomocą rolek: Wykorzystuje zestaw rolek, które krążą wokół elementu, aby rozszerzać lub rozszerzać krawędzie w kontrolowany sposób – powszechnie stosowane przy montażu komponentów, takich jak wciskanie łożysk do obudów. Metoda ta często obejmuje stosowanie środków smarnych w celu zmniejszenia tarcia i zużycia i jest idealna do zastosowań wymagających wysokiej współosiowości i ścisłego dopasowania.

Kucie można również wykonywać za pomocą trzpienia, aby kontrolować wewnętrzny kształt pustych elementów obrabianych, pod warunkiem, że strefa odkształcenia zachowuje stałą powierzchnię przekroju poprzecznego.

2.0Czym jest maszyna do zagniatania?

Kowarka to urządzenie do obróbki plastycznej metali, służące do zmiany kształtu i wymiarów metalowych elementów obrabianych, zazwyczaj prętów lub rur, poprzez szybkie młotkowanie promieniowe z dwoma lub czterema matrycami. Typowe zastosowania obejmują redukcję średnicy, formowanie stożków, formowanie końcówek oraz kształtowanie wewnętrznych profili elementów pustych w środku. Jest ona wykorzystywana głównie w obróbce plastycznej na zimno.

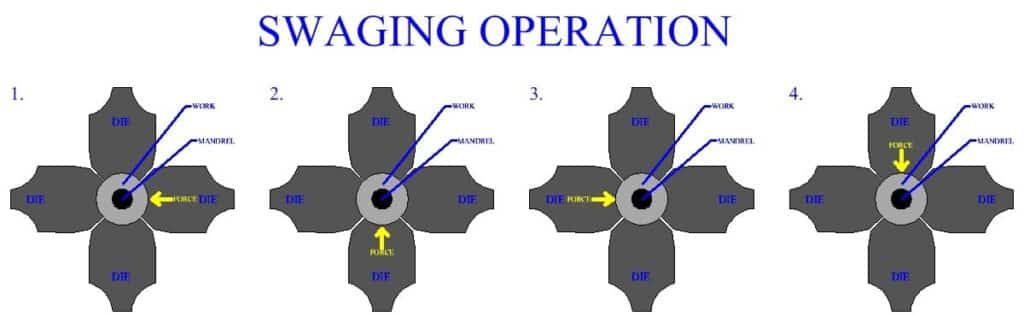

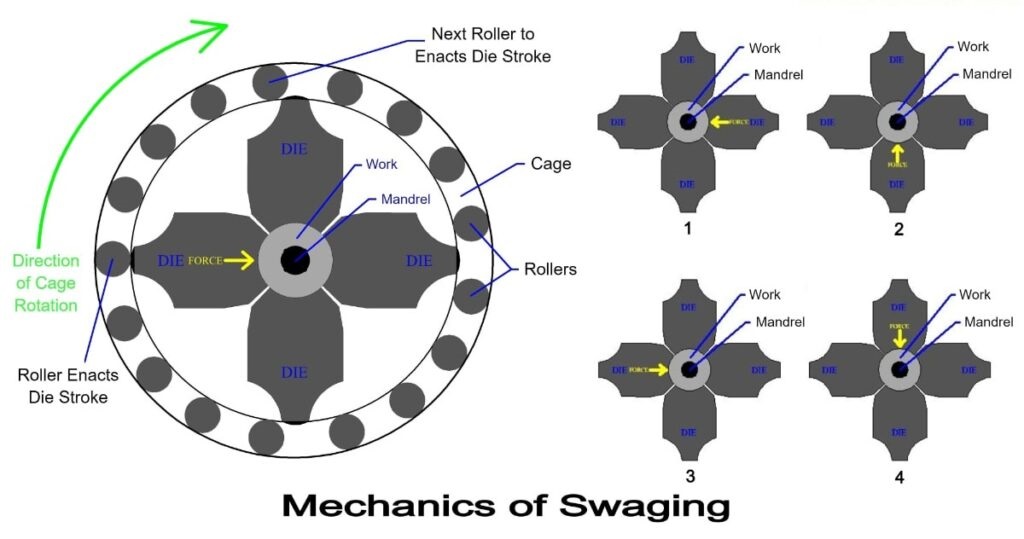

Zasada działania maszyny do zagniatania

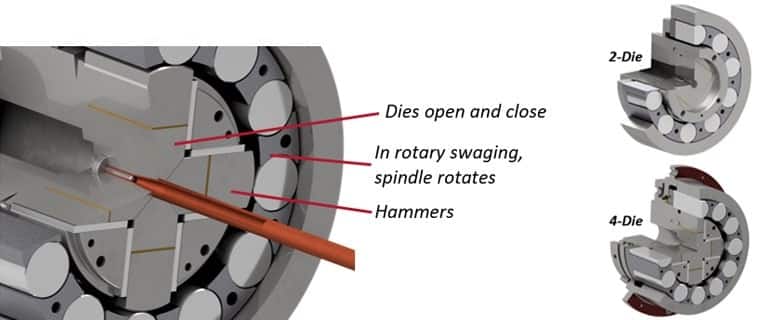

Główne elementy maszyny do kształtowania obejmują:

- System wrzeciona i matrycy:Matryce zamontowane są na wrzecionie napędzanym silnikiem, który jest umieszczony w klatce wałeczkowej, podobnej w konstrukcji do łożyska wałeczkowego.

- Die Motion:W miarę obrotu wrzeciona siła odśrodkowa wyrzuca matryce na zewnątrz, aby docisnąć je do klatki. Gdy matryce przechodzą przez duże rolki, są one zmuszane do chwilowego zamknięcia, przekazując siłę uderzenia na obrabiany przedmiot.

- Częstotliwość pracy:Matryce otwierają się i zamykają z niezwykle wysoką częstotliwością — nawet 2000 razy na minutę — umożliwiając szybkie i wydajne formowanie.

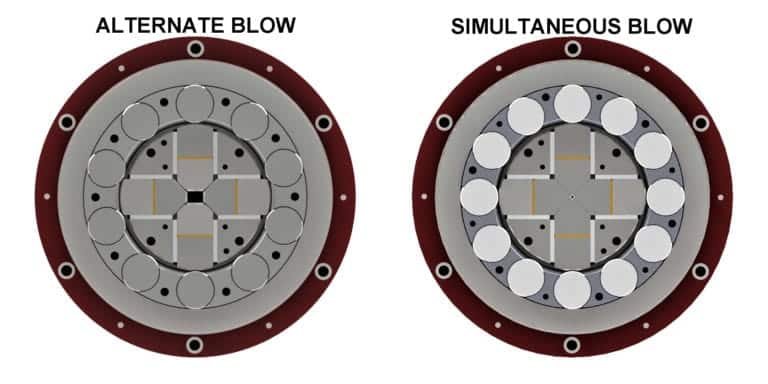

W zależności od układu rolek, matryce mogą zamykać się jednocześnie (w standardowych maszynach kuźniczych) lub sekwencyjnie (konfiguracja często określana jako kucie obrotowe, chociaż zasadniczo jest to nadal proces kucia).

2.1Rodzaje maszyn do zagniatania

Maszyny do żłobienia można podzielić na następujące podstawowe typy:

- Oznaczenie Swagera:Znana również jako automatyczna maszyna do kształtowania, charakteryzuje się ciągłym ruchem matrycy napędzanym silnikiem i idealnie nadaje się do szybkiej produkcji wielkoseryjnej.

- Zwężający się Swager: Wykorzystuje mechanizm klinowy do zazębiania matryc z rolkami. Konstrukcja ta, zazwyczaj obsługiwana stopą, umożliwia wkładanie długich elementów obrabianych, podczas gdy matryce pozostają otwarte, co pozwala na formowanie lokalne, szczególnie w przypadku końcówek stożkowych.

2.2Specjalna konfiguracja zagniatania: maszyna do zagniatania z wrzecionem oscylacyjnym

Ta odmiana kowadła obrotowego wykorzystuje przeciwbieżne wrzeciona i koszyki, co pomaga wyeliminować powstawanie niepożądanych metalowych „żeberek” między matrycami. Efektem jest lepsza jakość krawędzi i koncentryczność gotowych elementów.

Zasada formowania i szczegóły procesu

- Metoda formowania:Matryce zadają szybkie, promieniowe uderzenia w nieruchomy przedmiot obrabiany, uderzając z częstotliwością 10–20 razy na sekundę.

- Typy przedmiotów obrabianych:Zazwyczaj pręty lub rury, idealne do zwężania końców, formowania wierzchołków lub kształtowania wewnętrznego części pustych.

- Procedura formowania:Trzpień może służyć do kontroli wymiarów wewnętrznych pustych elementów obrabianych. Matryce mogą pracować w ruchu do wewnątrz i na zewnątrz lub obracać się wokół elementu.

- Typowe zastosowania:Wciskanie łożysk do obudów, zwężanie lub rozszerzanie końców rur, formowanie zaostrzonych końcówek lub nadawanie wewnętrznych geometrii.

- Smarowanie:Smarowanie smarem stałym jest powszechnie stosowane w celu zmniejszenia zużycia matryc i poprawy jakości formowania.

2.3Porównanie klasyfikacji procesów

| Kategoria | Opis | Alternatywne nazwy |

| Typ I | Przedmiot obrabiany jest przeciskany przez matrycę redukcyjną w celu zmniejszenia średnicy | Kucie rur, ciągnienie rur |

| Typ II | Dwa lub więcej stempli uderza w obrabiany przedmiot, aby zmniejszyć średnicę | Kucie promieniowe, kucie kuźnicze |

Proces kształtowania metodą swaging jest powszechnie stosowany w przemyśle przetwórstwa metali szlachetnych ze względu na jego charakter formowania na zimno, minimalną utratę materiału i wysoką wydajność kształtowania skomplikowanych geometrii.

3.0Zasada kucia obrotowego rur metalowych

Obrotowe kucie rur metalowych to proces formowania plastycznego, który łączy uderzenia promieniowe o wysokiej częstotliwości z ruchem obrotowym. Zazwyczaj wykorzystuje wiele matryc kuźniczych – zazwyczaj trzy, cztery lub osiem – równomiernie rozmieszczonych na obwodzie rury. Dzięki zsynchronizowanemu, krótkiemu skokowi ruchu posuwisto-zwrotnego, proces umożliwia precyzyjne kształtowanie, takie jak zwężanie końców, zwężanie przekroju środkowego i formowanie stożkowe.

3.1Charakterystyka procesu i przepływ pracy

- Die Arrangement:Wiele matryc kuźniczych jest równomiernie rozmieszczonych wokół rury. Obracając się, matryce generują uderzenia promieniowe o wysokiej częstotliwości i krótkim zasięgu w powierzchnię rury, powodując ciągłe odkształcenie plastyczne.

- Typy procesów:

- Progresywne formowanie:Rura jest stopniowo zwężana od jednego końca w dół, jednocześnie powoli przesuwając się osiowo, co umożliwia ciągłą deformację na całej jej długości.

- Frezowanie rowków:Przedmiot obrabiany pozostaje nieruchomy, podczas gdy matryce wykonują lokalną redukcję średnicy lub formują zagłębione kontury w określonych pozycjach, co jest przydatne przy precyzyjnym kształtowaniu konstrukcyjnym.

- Mechanizm deformacji:Wielokierunkowe uderzenia i szybkie cykliczne obciążenia sprzyjają rozdrobnieniu ziarna i zagęszczeniu materiału, zapewniając jednocześnie wysoką dokładność formowania i doskonałe wykończenie powierzchni.

3.2Zalety procesu

- Wydajna deformacja plastyczna z minimalnymi stratami materiału i bez wytwarzania wiórów

- Poprawiona wytrzymałość i trwałość konstrukcji

- Możliwość formowania złożonych geometrii do różnych zastosowań przemysłowych

- Operacja formowania na zimno eliminuje problemy związane z obróbką cieplną

4.0Czym jest kucie?

Kucie to proces obróbki plastycznej metalu, w którym przedmiot obrabiany poddawany jest odkształceniu plastycznemu pod wpływem siły zewnętrznej, zazwyczaj poprzez młotkowanie lub prasowanie. Materiał jest kształtowany wewnątrz matrycy, co poprawia jego strukturę wewnętrzną oraz poprawia właściwości mechaniczne i wytrzymałość. Kucie jest jedną z najbardziej podstawowych i powszechnie stosowanych technik obróbki plastycznej metali w przemyśle wytwórczym.

5.0Czym jest proces kucia?

Zasada działaniaW kuciu matrycowym metalowy element obrabiany – pręt lub rura – jest wkładany do wnęki matrycy o określonym kształcie. Następnie wiele głowic młotków uderza w materiał ruchem promieniowym o wysokiej częstotliwości, wpychając go do wewnątrz, aby stopniowo wypełnić wnękę. Ruch matrycy może przybierać następujące formy:

- Ruch posuwisto-zwrotny (osiowy do wewnątrz i na zewnątrz)

- Ruch obrotowy (często uzyskiwany za pomocą układu klatki rolkowej podobnego do łożyska wałeczkowego)

W procesie rotacyjnego kucia matryce obracają się z dużą prędkością, wykonując 10–20 uderzeń na sekundę, podczas gdy przedmiot obrabiany pozostaje nieruchomy. W przypadku elementów rurowych, trzpień może służyć do kontroli średnicy wewnętrznej i grubości ścianki. Trzpienie kształtowe umożliwiają tworzenie złożonych geometrii wewnętrznych.

5.1Wydajność i precyzja formowania:

- Zakres wielkości obrabianego przedmiotu: średnice od 0,5 mm do 150 mm

- Szybkość produkcji: do 30 części na minutę (w zależności od stopnia skomplikowania i automatyzacji)

- Tolerancja wymiarowa: od ±0,05 mm do ±0,5 mm

- Zgodność materiałowa: nadaje się do szerokiej gamy metali, od aluminium, miedzi i stali nierdzewnej po metale trudne do odkształcenia, takie jak wolfram i molibden; kucie na gorąco jest zwykle stosowane w przypadku materiałów o niskiej ciągliwości

- Smarowanie jest często stosowane w celu zmniejszenia zużycia narzędzi i poprawy wykończenia powierzchni podczas obróbki.

5.2Zastosowania kucia:

Kucie jest szeroko stosowane w wielu gałęziach przemysłu ze względu na swoją wydajność i wszechstronność, szczególnie w przypadku:

- Elementy rurowe o zamkniętym końcu

- Redukcja i zwężanie końców rur

- Zespoły kabli elektrycznych i wsporniki konstrukcyjne

- Elementy stempli, dłut, uchwytów i szczypiec

- Układy wydechowe i rury połączeniowe samochodowe

- Wałki narzędziowe, stożki segmentowe i elementy mocujące

6.0Czym jest kucie rotacyjne?

Kowalowanie obrotowe to specjalistyczna technika kucia, polegająca na szybkim, ciągłym uderzeniu promieniowym w połączeniu z ruchem obrotowym, w celu zmniejszenia, ukształtowania lub zwężenia okrągłych prętów, rur lub drutów bez cięcia. Kowal rotacyjny wykorzystuje wiele głowic młotkowych (zazwyczaj 3 lub 4), które obracają się wokół przedmiotu obrabianego, jednocześnie wykonując zsynchronizowane uderzenia promieniowe, powodując lokalne odkształcenie plastyczne, które stopniowo formuje pożądany profil.

W porównaniu z konwencjonalnym kuciem, kucie obrotowe oferuje większą dokładność wymiarową, mniejsze straty materiału i lepszą jednorodność struktury ziarna. Jest to energooszczędny, bezwiórowy proces obróbki plastycznej metalu.

6.1Rodzaje kucia rotacyjnego

| Typ | Opis |

| Kucie na zimno | Wykonywane w temperaturze pokojowej, odpowiednie do materiałów ciągliwych, takich jak miedź i aluminium |

| Kucie na gorąco | Wykonywany po podgrzaniu materiałów o wysokiej wytrzymałości w celu zmniejszenia twardości; stosowany do stali stopowych, stali nierdzewnych itp. |

| Solidne kucie | Stosowane do redukcji lub zwężania prętów i drutów pełnych |

| Kucie wklęsłe | Głównie do rur; stosowane do zwężania, rozszerzania lub zwężania profili pustych |

| Kucie zewnętrzne | Deformacja stosowana od zewnątrz; typowa dla standardowych maszyn do kucia obrotowego |

| Kucie wewnętrzne | Wykorzystuje wewnętrzne trzpienie lub pręty podporowe do kontrolowania wewnętrznych konturów, idealne do precyzyjnych części pustych w środku |

6.2Etapy procesu kucia obrotowego

- Przygotowanie przedmiotu obrabianego: Wybierz odpowiedni materiał pręta lub rury

- Zaciskanie i pozycjonowanie:Zabezpiecz obrabiany przedmiot w uchwycie maszyny

- Obrót matrycy i młotkowanie:Matryce obracają się z dużą prędkością i dostarczają zsynchronizowane uderzenia promieniowe

- Formowanie przyrostowe:Ciągłe uderzenie stopniowo zmniejsza średnicę zewnętrzną i zmienia kształt

- Usuwanie części:Po osiągnięciu ostatecznego rozmiaru lub kształtu część jest usuwana ręcznie lub automatycznie

7.0Rodzaje maszyn do zagniatania: kompletny przewodnik od systemów stałych do obrotowych

Maszyny do żłobienia są szeroko stosowane w obróbce plastycznej metali, redukcji średnicy i stożkowaniu. Ze względu na konstrukcję i mechanizmy formowania można je podzielić na następujące główne typy:

7.1Maszyna do zakuwania matryc stałych

Znane również jako stacjonarne maszyny do kucia, są to niezwykle wszechstronne urządzenia, odpowiednie zarówno do kucia na gorąco, jak i na zimno. Podczas pracy zespół wrzeciona pozostaje nieruchomy, podczas gdy zewnętrzny koszyk rolkowy obraca się, napędzając matryce, które zamykają i ściskają przedmiot obrabiany.

Funkcje i korzyści:

- Możliwość obróbki różnorodnych kształtów przekrojów (okrągłych, kwadratowych, prostokątnych);

- Wysoka elastyczność przy formowaniu skomplikowanych geometrii;

- Kompatybilny z procesami obróbki cieplnej i zimnej.

Warianty:

- Typ dmuchawy synchronicznej: Nadaje się do produkcji rur okrągłych i rowkowanych.

- Typ dmuchawy naprzemiennej:Idealny do profili kwadratowych, prostokątnych lub sześciokątnych.

Aplikacje:Rury lotnicze, rury do sterowania płynami i inne gałęzie przemysłu wymagają precyzyjnych elementów rurowych.

7.2Maszyna do wykrawania rotacyjnego

Znane również jako maszyny do kucia obrotowego, są to wysokowydajne i precyzyjne narzędzia powszechnie stosowane w nowoczesnych zastosowaniach kucia. Matryce są zamontowane na wielu blokach młotkowych, które obracają się wokół przedmiotu obrabianego. Podczas obrotu wrzeciona siła odśrodkowa napędza bloki młotkowe, uderzając w rolki, co powoduje okresowe zamykanie się matryc i wykonywanie kucia promieniowego.

Konfiguracje matryc:

- System dwumatrycowy:Idealny do małych części o doskonałym wykończeniu powierzchni;

- System czterech matryc: Nadaje się do większych elementów wymagających silnego ściskania i formowania końcówek.

Aplikacje: Grzałki nabojowe, igły podskórne, komponenty broni palnej, narzędzia leśne i różnego rodzaju produkty w tubach.

7.3Hydrauliczna maszyna do zagniatania

Hydrauliczne maszyny do zagniatania łączą obrotowy ruch matrycy ze sterowaniem hydraulicznym i są wykorzystywane głównie do montażu okuć kablowych, redukcji kołnierzy oraz formowania rur falistych. Podczas pracy, element obrabiany jest wprowadzany przez otwarte matryce, które następnie są zamykane przez obracające się wrzeciono i mechanizm klinowy. Po zagniataniu, system automatycznie otwiera matryce.

Główne zalety:

- Większa elastyczność w obsłudze części;

- Łatwe mocowanie i usuwanie, idealne do zadań wymagających montażu.

Typowe zastosowania:Architektoniczne balustrady kablowe, osprzęt morski, zewnętrzne trasy linowe i narzędzia konserwacyjne.

7.4Maszyna do wykrawania długich matryc

Zaprojektowana do produkcji bardzo długich rur stożkowych, maszyna ta działa podobnie do kowarki obrotowej, ale jest wyposażona w matryce o zwiększonej długości, aby pokonać ograniczenia długości standardowych kowarek. Może formować elementy stożkowe o długości do 24 cali (61 cm), dzięki czemu nadaje się do zastosowań w meblarstwie, sprzęcie sportowym i komponentach lotniczych.

Zgodność materiałów:Dotyczy zarówno metali żelaznych, jak i nieżelaznych, w tym stali nierdzewnej, aluminium, rur spawanych i bezszwowych.

Aplikacje :Stożkowe nogi mebli, sprzęt sportowy oraz rury lotnicze, w przypadku których wymagana jest większa długość i spójność kształtu.

7.5Streszczenie

| Typ maszyny | Tworzenie aplikacji | Zalety | Typowe zastosowania |

| Stałe matryce kujące | Różne przekroje | Wszechstronne formowanie, stabilna konstrukcja | Rury lotnicze i profile kształtowe |

| Wykrawanie rotacyjne | Profile okrągłe | Wysoka prędkość, wysoka precyzja, ciągłość | Igły, grzałki, lufy karabinowe, rury stalowe |

| Kucie hydrauliczne | Kable i rury | Łatwa obsługa, nadaje się do montażu | Osprzęt linowy, poręcze, urządzenia do tras linowych |

| Długie matryce kuźnicze | Długie, stożkowe elementy | Wydłużona długość części, podparcie wielometalowe | Nogi meblowe, stożki lotnicze, sprzęt sportowy |

Odniesienia

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces