- 1.0Czym jest wytapianie metalu?

- 2.0Materiały odpowiednie do obróbki CNC metali

- 3.0Czym jest maszyna do wyoblania metalu?

- 4.0Polecani producenci maszyn do wyoblania metalu

- 5.0Jak wybrać odpowiednią maszynę do wyoblania metalu?

- 6.0Kiedy stosować wyoblanie metalu

- 7.0Rodzaje procesów wyoblania metali

- 8.0Dlaczego warto wybrać obróbkę metali

- 9.0Najczęściej zadawane pytania (FAQ) dotyczące wytaczania metali

Ręczne wyoblanie metali, wprowadzone pierwotnie w Ameryce Północnej na początku XIX wieku, rozwinęło się w wysoce zaawansowany i zautomatyzowany proces produkcyjny. Postęp technologiczny poprawił szybkość produkcji, powtarzalność i ogólną wydajność, czyniąc wyoblanie metali niezawodnym i ekonomicznym rozwiązaniem dla wielu producentów.

1.0Czym jest wytapianie metalu?

1.1Wstęp

Zgodnie z klasyfikacją DIN 8584, wyoblanie to bezwiórowy proces formowania, w którym za pomocą obracającego się trzpienia i rolki płaskie lub rurowe wykroje są przekształcane w osiowo symetryczne elementy puste. Proces ten, często nazywany wyoblaniem, toczeniem przepływowym lub po prostu wyoblaniem, polega na szybkim obracaniu metalowej tarczy lub rury w celu nadania jej kształtu elementu pustego o okrągłym przekroju poprzecznym.

1.2Jak działa wyoblanie metalu?

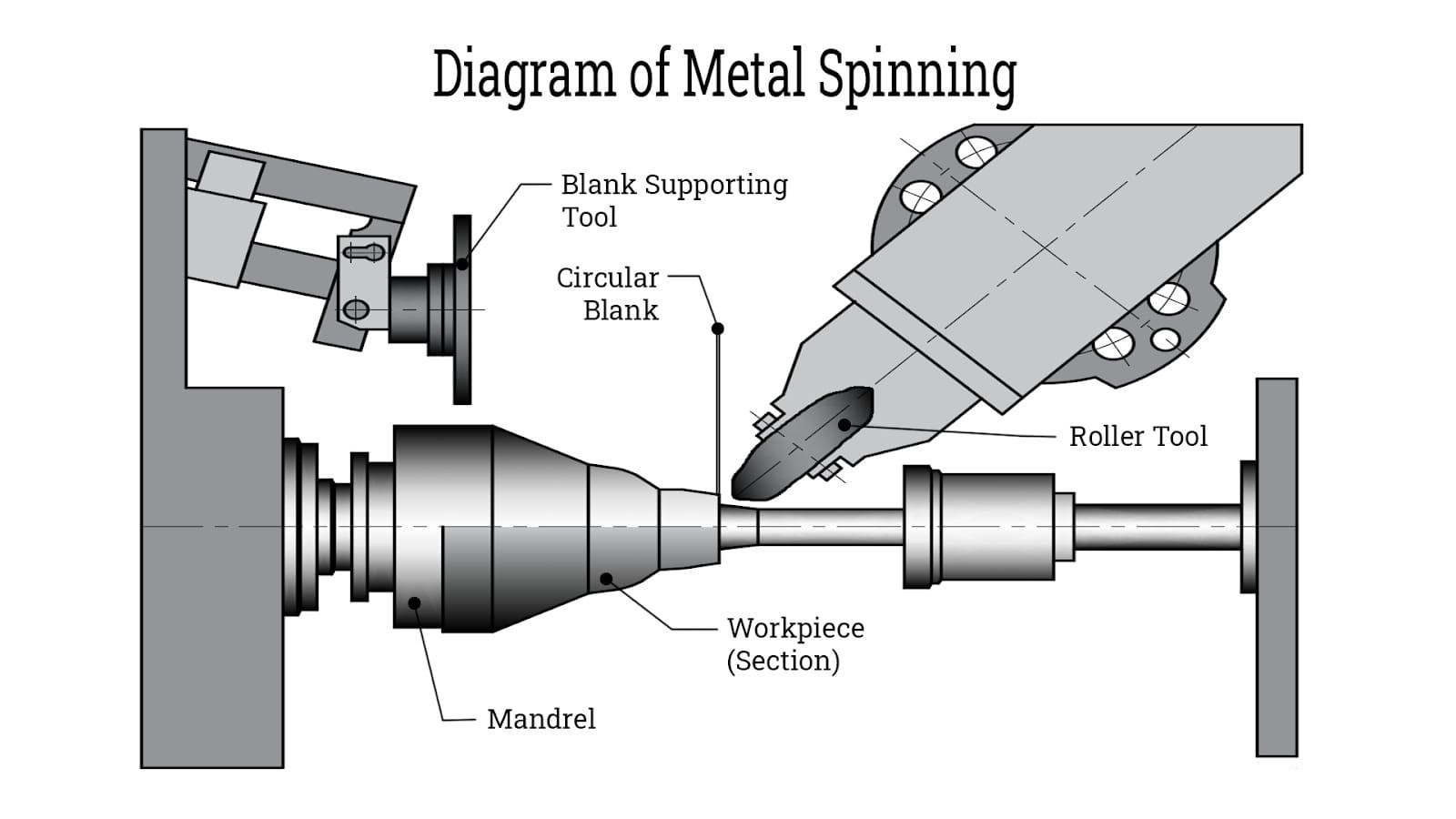

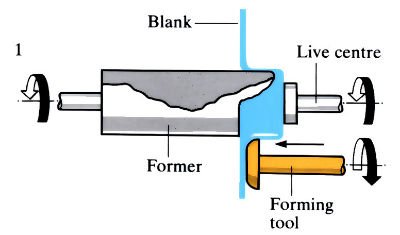

Wyoblanie to technika obróbki plastycznej metali, w której płaski metalowy półwyrób, rura lub cylindryczny preform jest montowany na tokarce i obracany z dużą prędkością. Walec formujący wywiera punktowy nacisk na obracający się przedmiot obrabiany, stopniowo kształtując go w symetryczny kształt – zazwyczaj stożki, cylindry lub półkule – bez konieczności spawania ani łączenia.

Proces ten jest kompatybilny z szeroką gamą materiałów, w tym aluminium, stalą nierdzewną i stopami o wysokiej wytrzymałości i odporności na ciepło. W zależności od potrzeb produkcyjnych, wyoblanie może być przeprowadzane ręcznie lub przy użyciu maszyn sterowanych numerycznie (CNC).

Zastosowania: Obróbka wyoblająca metali jest powszechnie stosowana w produkcji podzespołów samochodowych i motocyklowych, butli gazowych, naczyń kuchennych (np. patelni) oraz w sektorach takich jak obronność i przemysł lotniczy, w których precyzja i wytrzymałość mają kluczowe znaczenie.

1.3Zalety wyoblania metalu

- Wyższa wytrzymałość konstrukcyjna:Bezszwowa konstrukcja części walcowanych pozwala im wytrzymać wysokie ciśnienie wewnętrzne i zewnętrzne. Obróbka na zimno zwiększa również wytrzymałość na rozciąganie poprzez udoskonalenie struktury ziarna.

- Efektywność materiałowa:Można efektywnie stosować lżejsze i cieńsze metale, co skutkuje redukcją wagi i oszczędnościami kosztów.

- Gładkie wykończenie powierzchni:Wytwarzane części często charakteryzują się wysoką jakością powierzchni, co minimalizuje potrzebę wtórnej obróbki.

- Ekonomiczna alternatywa:Może zastąpić procesy głębokiego tłoczenia lub tłoczenia, zmniejszając konieczność stosowania drogich narzędzi.

- Szybkie prototypowanie:Można szybko wprowadzać zmiany w projekcie bez ponoszenia dużych kosztów narzędzi.

- Szybka konfiguracja i zmiana:Idealne do produkcji nisko- i średnioseryjnej lub gdy wymagane są częste zmiany w projekcie.

- Ekologiczny:Generuje minimalną ilość odpadów, optymalizując zużycie materiałów.

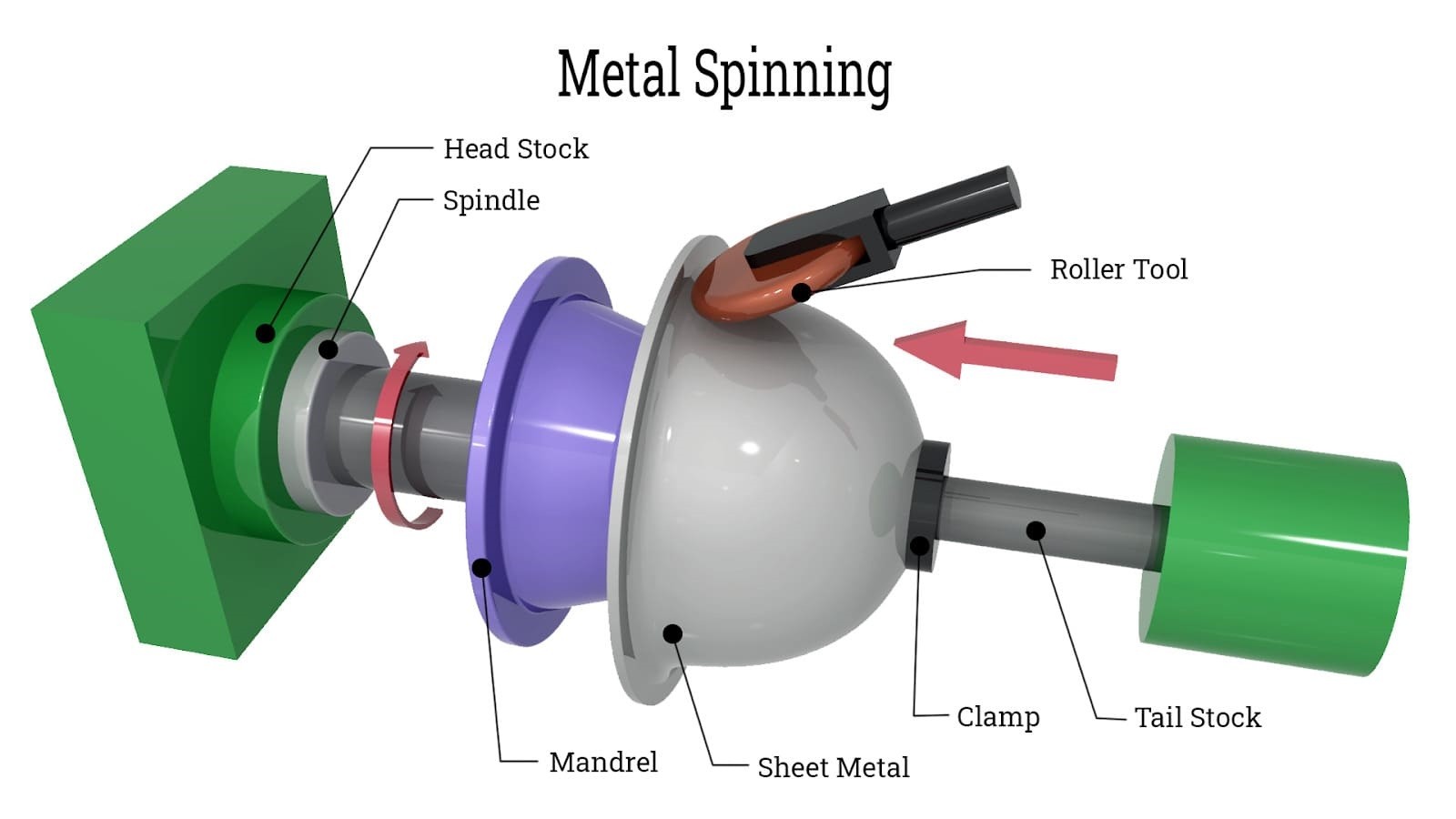

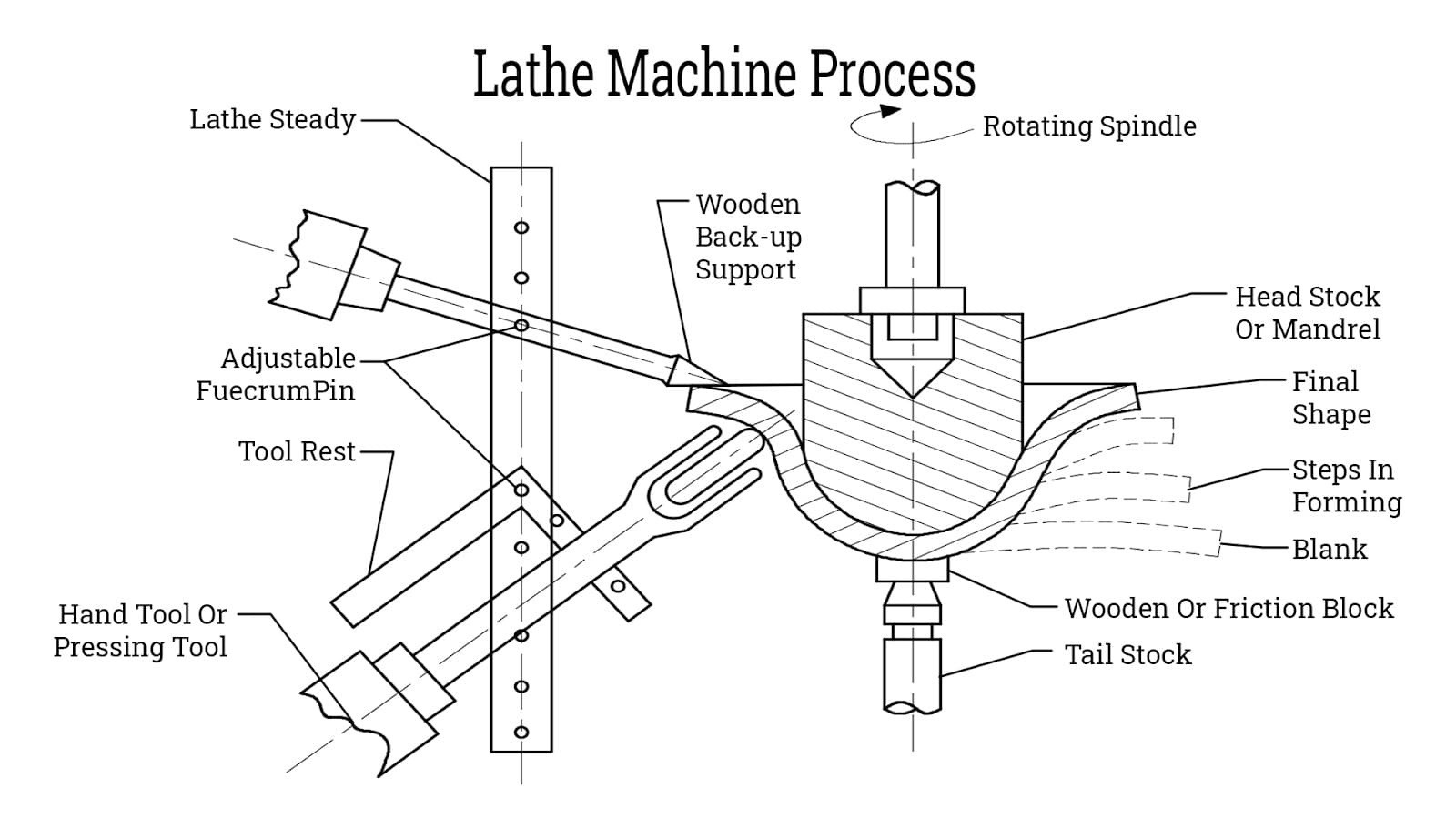

1.4Podstawowe kroki w procesie przędzenia

- Trzpień montowany jest na głowicy tokarki wyoblającej.

- Po stronie konika zamontowany jest blok popychacza.

- Okrągły wykrój zaciskany jest pomiędzy trzpieniem i popychaczem za pomocą siły osiowej.

- Narzędzie rolkowe, zamontowane na ramieniu dźwigni, wywiera nacisk boczny na wykrojnik. Ramię formujące stabilizuje konstrukcja wsporcza przypominająca nożyce.

- Walec przesuwa się po zaprogramowanej ścieżce, stopniowo kształtując wykrój w gotową część.

1.5Zasada formowania przepływowego

W przypadku grubszych materiałów rolki dociskowe powodują odkształcenie plastyczne, zmniejszając grubość ścianek przy jednoczesnym zachowaniu integralności elementu. Formowanie przepływowe pozwala uzyskać wydłużone kształty o ulepszonych właściwościach mechanicznych.

1.6Hybryda zginania i rozciągania

Wyoblanie metali łączy w sobie gięcie i rozciąganie. W rezultacie powstają elementy o doskonałej podatności na formowanie i wytrzymałości.

2.0Materiały odpowiednie do obróbki CNC metali

Obróbka strumieniowa metali jest kompatybilna z szeroką gamą metali ciągliwych, w tym:

- Aluminium

- Stal nierdzewna

- Stal węglowa

- Miedź

- Mosiądz

- Hastelloy

- Inconel

- Tytan

- Stal walcowana na zimno

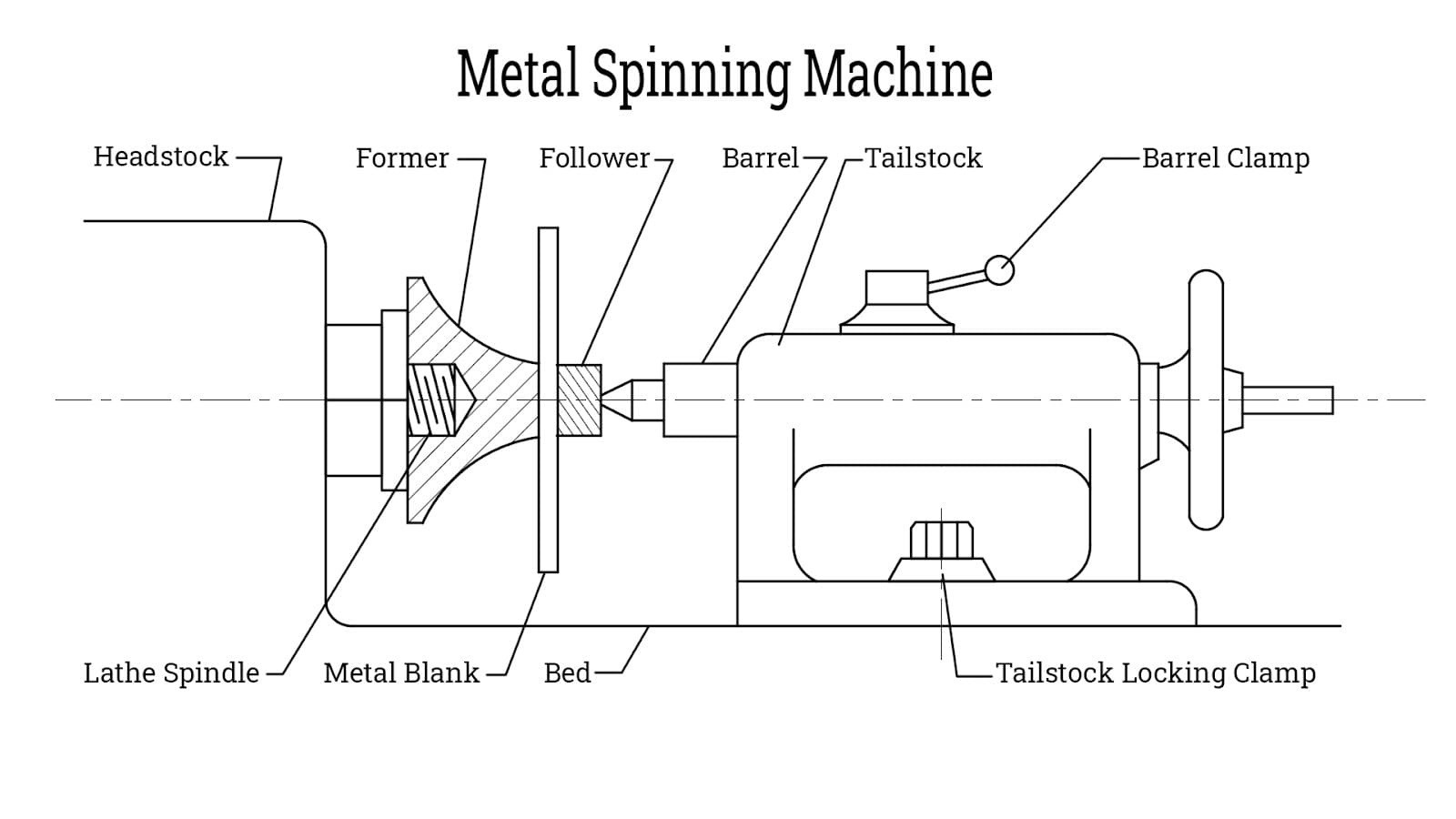

3.0Czym jest maszyna do wyoblania metalu?

A maszyna do przędzenia metalu, znana również jako tokarka obrotowa lub maszyna do tłoczenia przepływowego, służy do formowania okrągłych, pustych części metalowych, takich jak cylindry, stożki i skomplikowane kształty.

Maszyny te oferują precyzyjne, powtarzalne rezultaty i umożliwiają realizację projektów niestandardowych. Oprócz wyoblania, mogą wykonywać takie zadania, jak cięcie, wiercenie CNC i szlifowanie. Trzpień nadaje kształt wewnętrzny, a skoordynowane ruchy narzędzi formują finalny element o wąskich tolerancjach.

3.1Rodzaje maszyn do wyoblania metali

| Typ | Opis |

| Tokarki ręczne | Rolki sterowane przez operatora, idealne do prototypów, prac artystycznych i małych serii produkcyjnych. |

| Tokarki CNC do metalu | W pełni zautomatyzowana kontrola ścieżek rolek, nacisku i prędkości w produkcji na skalę przemysłową. |

| Maszyny przędzalnicze na gorąco | Wyposażone w systemy grzewcze umożliwiające pracę ze stopami trudnymi do formowania lub o dużej wytrzymałości. |

| Maszyny przędzalnicze | Zaprojektowane z myślą o dużym momencie obrotowym i sztywności, odpowiednie do precyzyjnego przerzedzania grubości ścianek. |

3.2Kluczowe technologie przędzenia

CNC (komputerowe sterowanie numeryczne) Obróbka metali

Obróbka CNC wykorzystuje modele CAD i zaprogramowane ścieżki narzędzi, aby zapewnić wysoką precyzję i powtarzalność rezultatów. Najważniejsze cechy:

- Szybka konfiguracja i zmiana

- Wąskie tolerancje (do ±0,1 mm)

- Doskonała powtarzalność i spójność

- Idealny do produkcji średnio- i wielkoseryjnej

PNC (sterowanie numeryczne odtwarzaniem) wirowanie

Systemy PNC rejestrują początkowy ruch ręczny operatora i automatycznie odtwarzają go na potrzeby przyszłej produkcji. Takie podejście oferuje:

- Wysoka elastyczność dla złożonych geometrii

- Skalowalność dla produkcji wsadowej

- Równowaga między kontrolą ręczną a automatyzacją

Automatyczne wyoblanie metalu za pomocą CNC

Automatyczne wyoblanie zastępuje pracę ręczną precyzją sterowaną komputerowo. Technologia CNC umożliwia bezwiórowe, precyzyjne formowanie plastyczne poprzez prowadzenie narzędzi po zaprogramowanych ścieżkach. W porównaniu z wyoblaniem ręcznym, wyoblanie CNC oferuje:

- Większa dokładność i spójność w całej produkcji

- Zmniejszenie liczby błędów ludzkich dzięki automatyzacji i minimalizacji interwencji ręcznych

- Niższe zapotrzebowanie na siłę roboczą w przypadku produkcji na dużą skalę

- Ciągła praca, obniżanie kosztów operacyjnych i zwiększanie przepustowości

3.3Główne elementy maszyny do wyoblania metali

- Trzpień: Centralna matryca, która nadaje wewnętrzny kształt części. Wykonana z hartowanej stali lub stopów aluminium dla zapewnienia wytrzymałości i trwałości.

- Rolka: Narzędzie formujące, które wywiera nacisk wzdłuż profilu trzpienia, aby nadać metalowi odpowiedni kształt. Często wyposażone w łożyska kulkowe zapewniające płynną pracę.

- Konik: zapewnia osiowe pozycjonowanie i wsparcie przedmiotu obrabianego podczas formowania.

- Blok popychacza (Follower Block): Zamontowany na koniku w celu pewnego zamocowania metalowego przedmiotu, co gwarantuje precyzję i stabilność.

- Wrzeciono: Obrotowy wał, który napędza przedmiot obrabiany, określając prędkość obrotową i dostarczany moment obrotowy.

- Wrzeciennik: mieści silnik i układ napędowy, kontrolujący moc i stabilność wrzeciona.

- Łoże: Podstawa maszyny zapewniająca sztywność konstrukcyjną, precyzyjne ustawienie i odporność na wibracje

4.0Polecani producenci maszyn do wyoblania metalu

Leifeld Metal Spinning AG

Znany z precyzji, automatyzacji i możliwości obróbki dużych średnic. Idealny dla sektora lotniczego i motoryzacyjnego, wymagającego bezszwowych części toczonych.

MJC Engineering & Technology, Inc.

Cenione za wysoką wydajność przędzenia i kontrolę jakości w czasie rzeczywistym, służące takim branżom jak technologia medyczna i energia odnawialna.

ALEKVS, Inc.

Oferuje pełną gamę małych i ciężkich maszyn przędzalniczych. Znana na całym świecie z wyjątkowego stosunku ceny do jakości.

Baileigh Industrial, Inc.

Dostarcza ręczne maszyny przędzalnicze odpowiednie dla małych warsztatów i zadań prototypowych. Przystępne cenowo i przyjazne dla użytkownika.

Inżynieria PNC

Specjalizuje się w wrzecionach o wysokim momencie obrotowym i programowalnych systemach rolkowych. Dostosowane do zautomatyzowanej produkcji w różnych branżach.

5.0Jak wybrać odpowiednią maszynę do wyoblania metalu?

Kluczowe czynniki, które należy wziąć pod uwagę:

- Wielkość produkcji: Maszyny ręczne idealnie nadają się do produkcji pojedynczych lub niestandardowych elementów; systemy CNC i PNC lepiej sprawdzają się w produkcji seryjnej.

- Rodzaj materiału: Wytrzymalsze stopy wymagają wrzecion o dużym momencie obrotowym i sztywnych ram maszyn.

- Rozmiar i złożoność części: Duże średnice lub skomplikowane profile wymagają większej wydajności formowania i precyzji.

- Układ sterowania: Programowanie CNC umożliwia wykonywanie złożonych, wieloetapowych operacji z dużą dokładnością.

- Automatyzacja: Do załadunku, rozładunku i kontroli w trakcie procesu należy rozważyć maszyny z wbudowaną automatyzacją.

- Wsparcie dostawców: Wybieraj dostawców oferujących szkolenia techniczne, części zamienne i usługi konserwacyjne.

6.0Kiedy stosować wyoblanie metalu

Obróbka wyoblana idealnie nadaje się do produkcji pustych, okrągłych elementów o kształtach takich jak stożki, kopuły, kołnierze, półkule, formy eliptyczne czy trąbki. W przeciwieństwie do tradycyjnej obróbki skrawaniem, formuje elementy bez usuwania materiału. Zamiast tego operator kształtuje wirujący metalowy półfabrykat – zwany preformą – na trzpieniu, aby stworzyć gotowy element.

Proces ten można przeprowadzać na gorąco lub na zimno, w zależności od materiału. Obróbka wyoblana jest również ekonomiczna, a koszty oprzyrządowania wynoszą zazwyczaj zaledwie 10% w porównaniu z innymi metodami formowania. Zapewnia krótszy czas realizacji – często zaledwie kilka tygodni – i doskonale nadaje się do ewoluujących projektów produktów dzięki swojej elastyczności i krótkiemu czasowi przezbrajania.

7.0Rodzaje procesów wyoblania metali

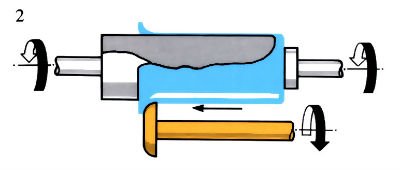

- Przędzenie konwencjonalne: W tej metodzie rolki prowadzą wykrojkę po trzpieniu, formując element z zachowaniem jego pierwotnej grubości. Metoda ta nadaje się do produkcji głęboko profilowanych elementów, w których grubość pozostaje stała.

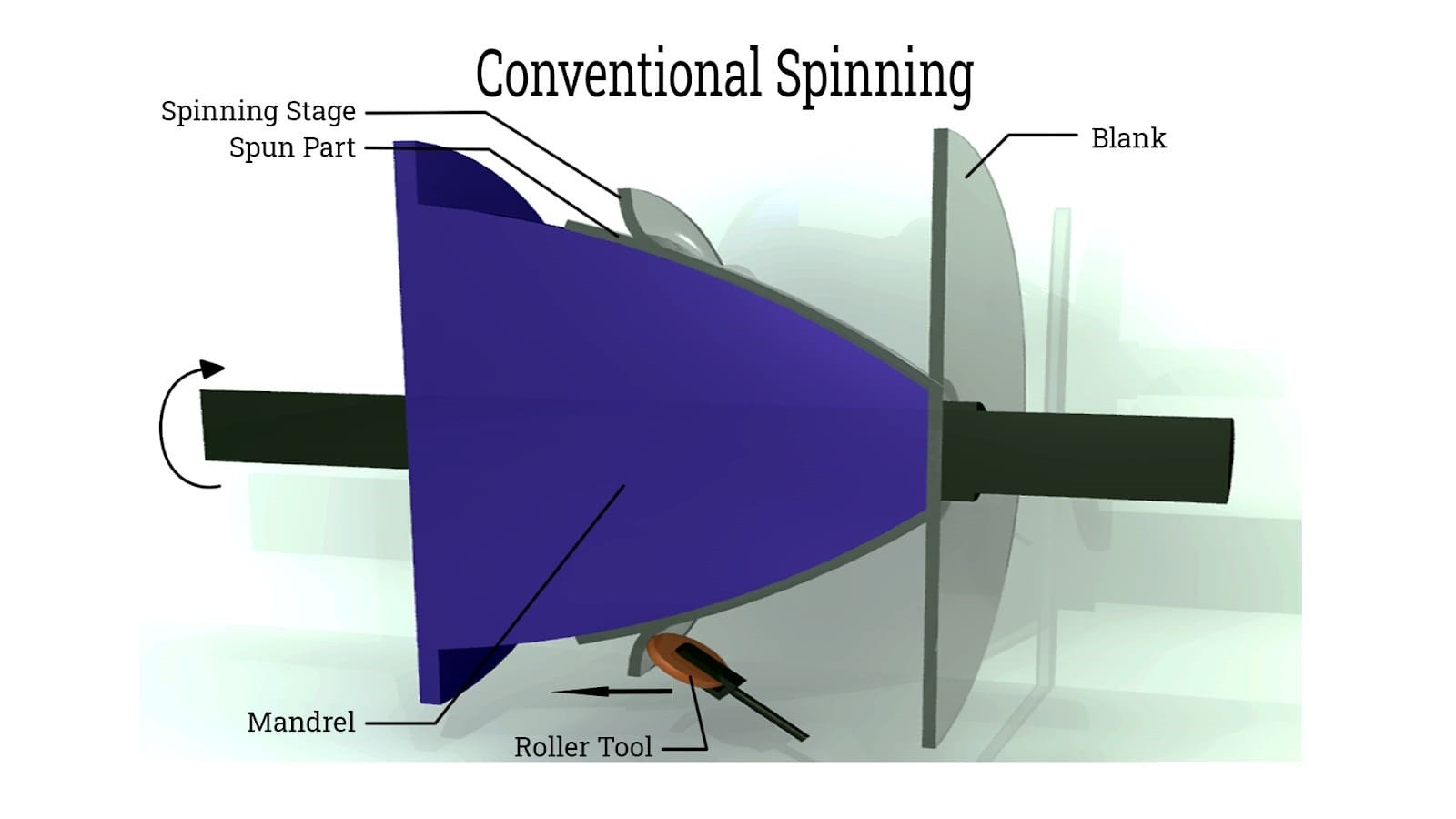

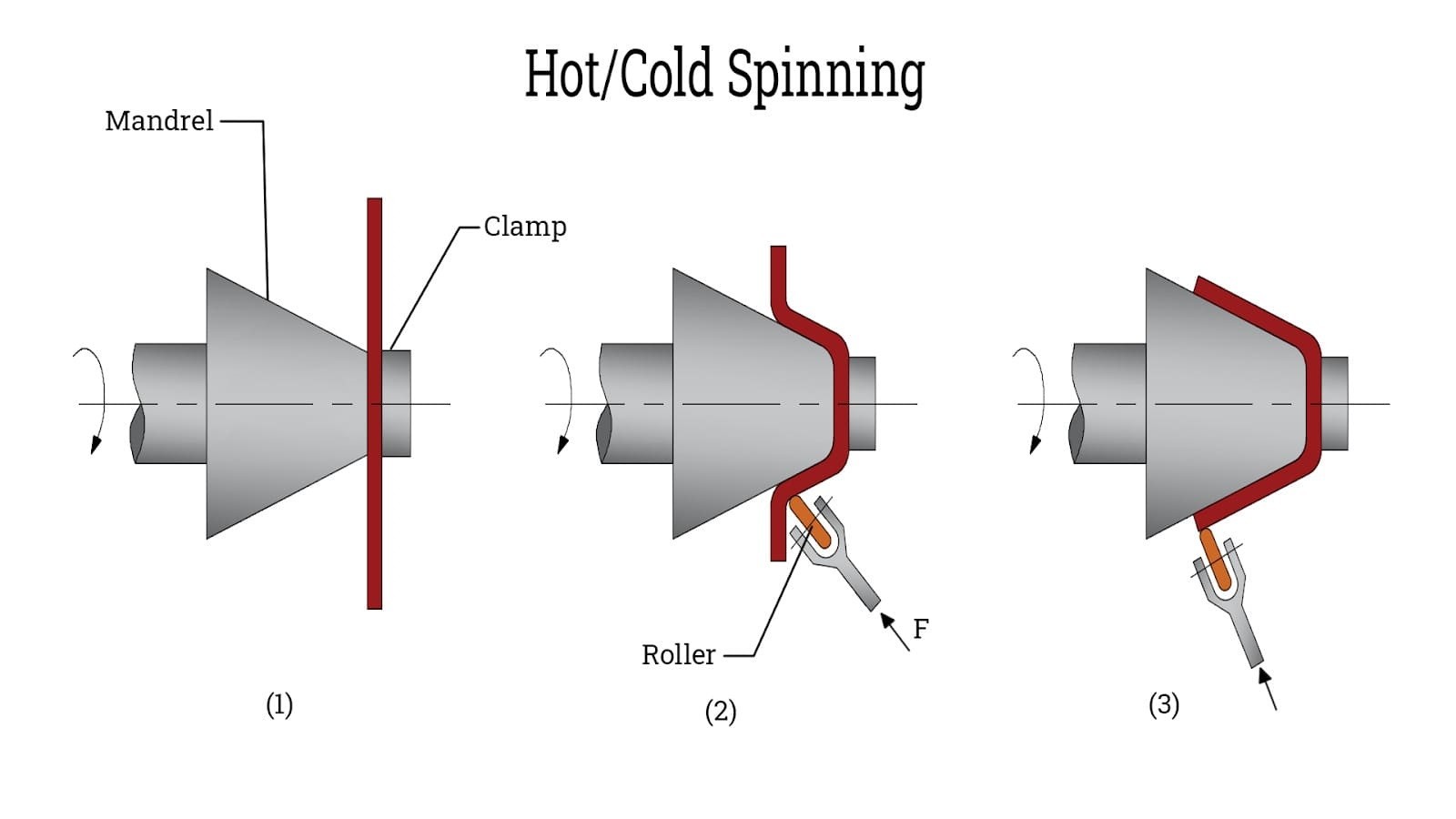

- Przędzenie ścinające: W tym przypadku siła osiowa jest przykładana przez rolkę, co zmniejsza grubość materiału przy zachowaniu pierwotnej średnicy. Proces ten zwiększa wytrzymałość i twardość elementu, co jest idealne w przypadku precyzyjnych, wysoce wytrzymałych komponentów.

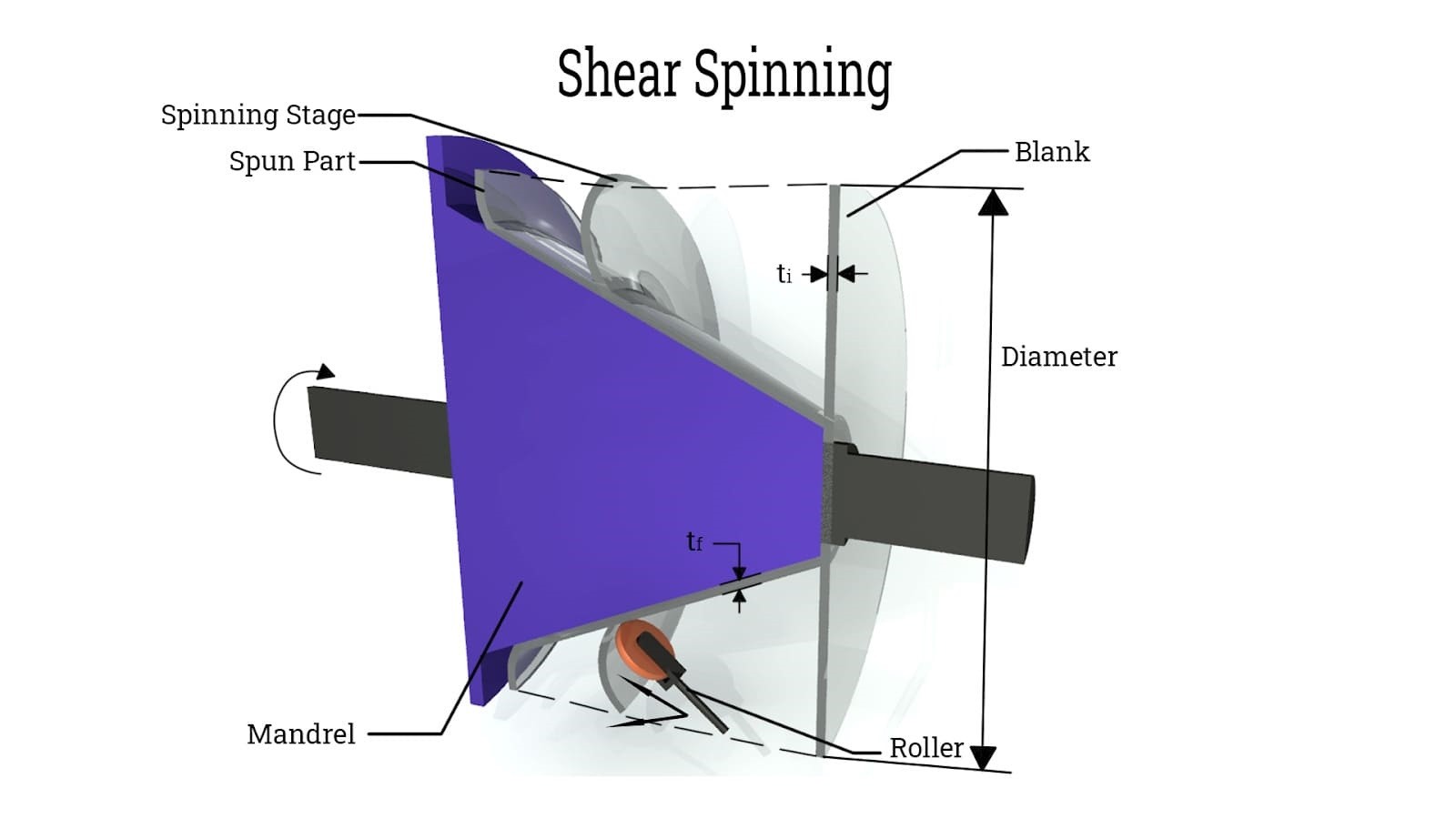

- Przędzenie na gorąco: Wykorzystuje nagrzewanie płomieniowe lub indukcyjne w celu zwiększenia ciągliwości materiału podczas wyoblania. Jest to skuteczne rozwiązanie w przypadku grubych materiałów, metali trudnych do formowania lub części wymagających wysokiego współczynnika odkształcenia. Wiąże się jednak z wyższymi kosztami i większym ryzykiem utleniania.

- Przędzenie na zimno: Wykonywane w temperaturze pokojowej, przędzenie na zimno zapewnia wysoką wydajność i szerokie zastosowanie materiałowe. Jest to standardowy proces w większości ogólnych operacji przędzenia.

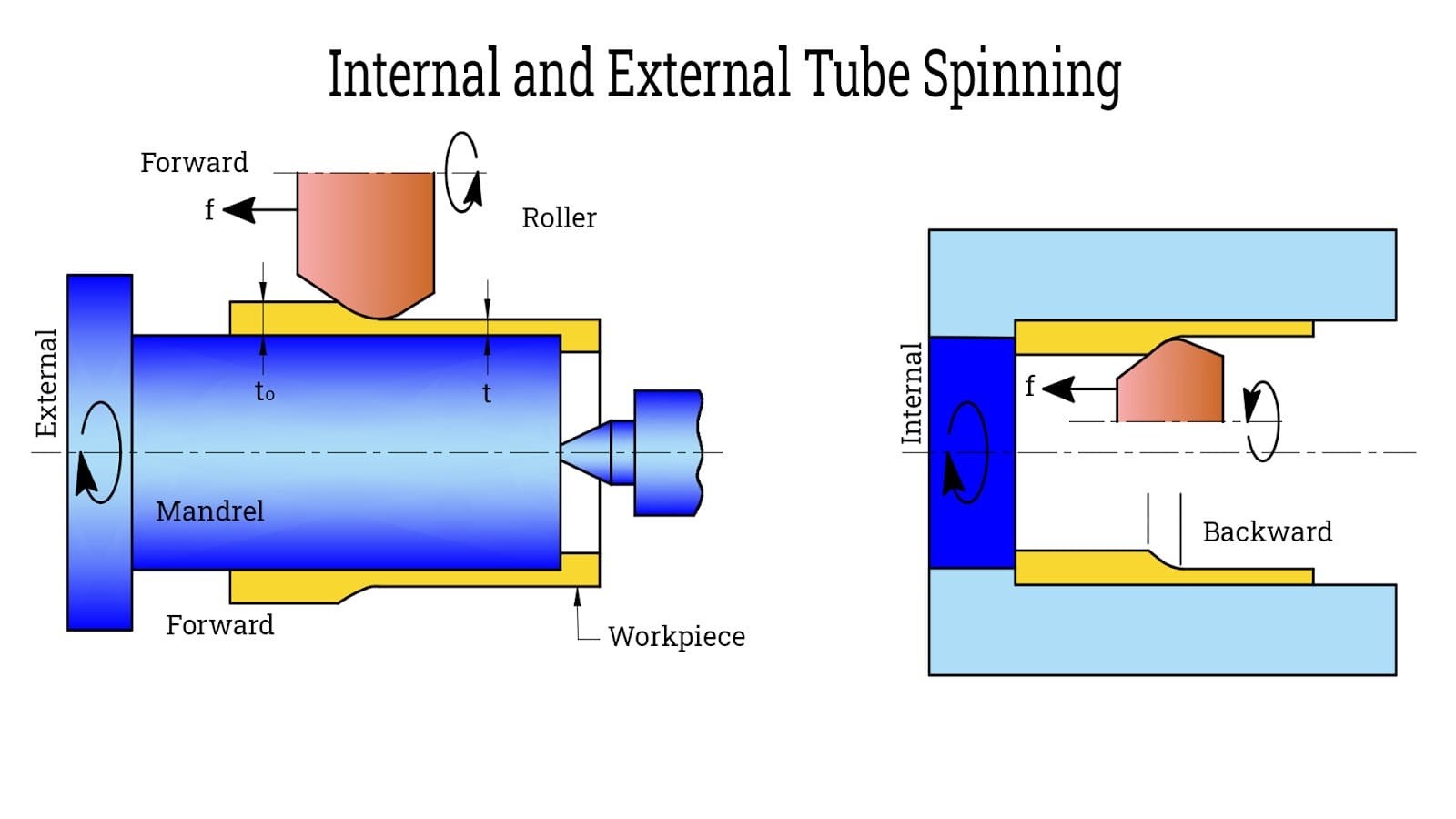

- Przędzenie rur: Proces ten, przeznaczony do obróbki pustych, cylindrycznych elementów, zmniejsza grubość ścianek i wydłuża element. Może być stosowany wewnętrznie lub zewnętrznie i idealnie nadaje się do regulacji wymiarów i poprawy właściwości mechanicznych rur metalowych.

7.1Kluczowe zasady i techniki wspomagające w przędzeniu

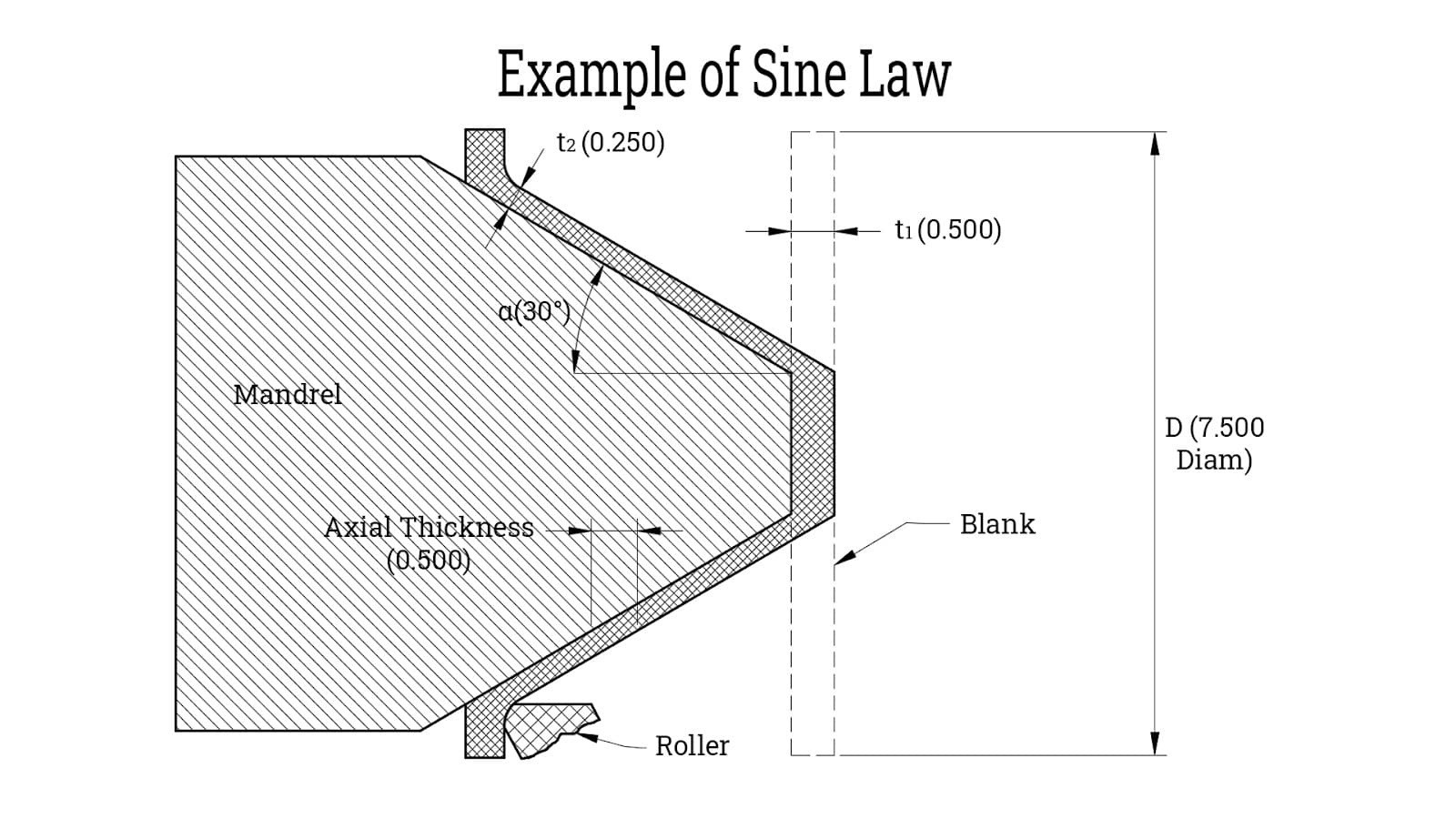

- Prawo sinusoidalne dla przewidywania grubości: W przędzeniu ścinającym grubość końcowa ≈ grubość początkowa × sinus półkąta stożka. Pomaga to oszacować zmiany grubości ścianek w częściach stożkowych.

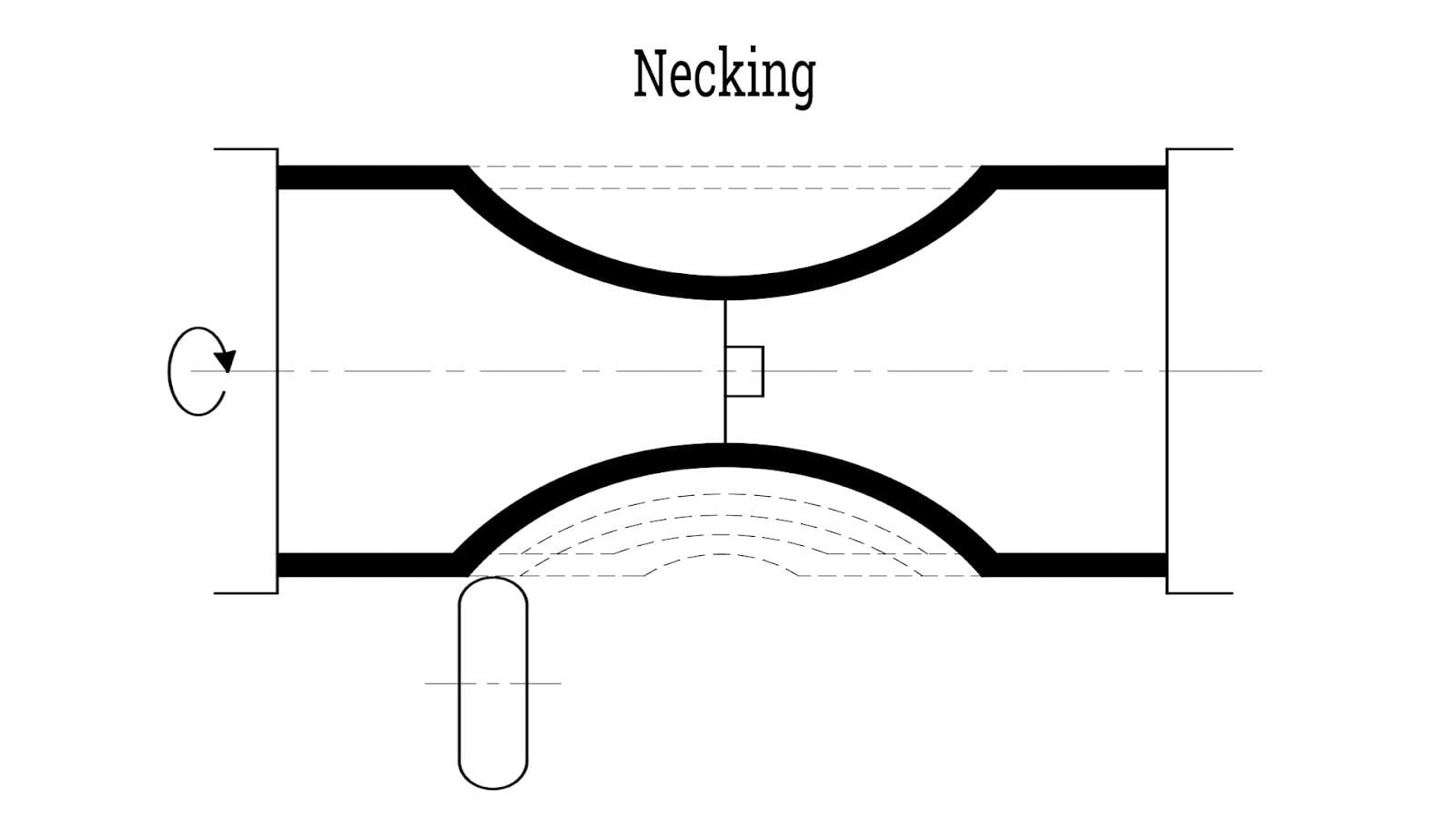

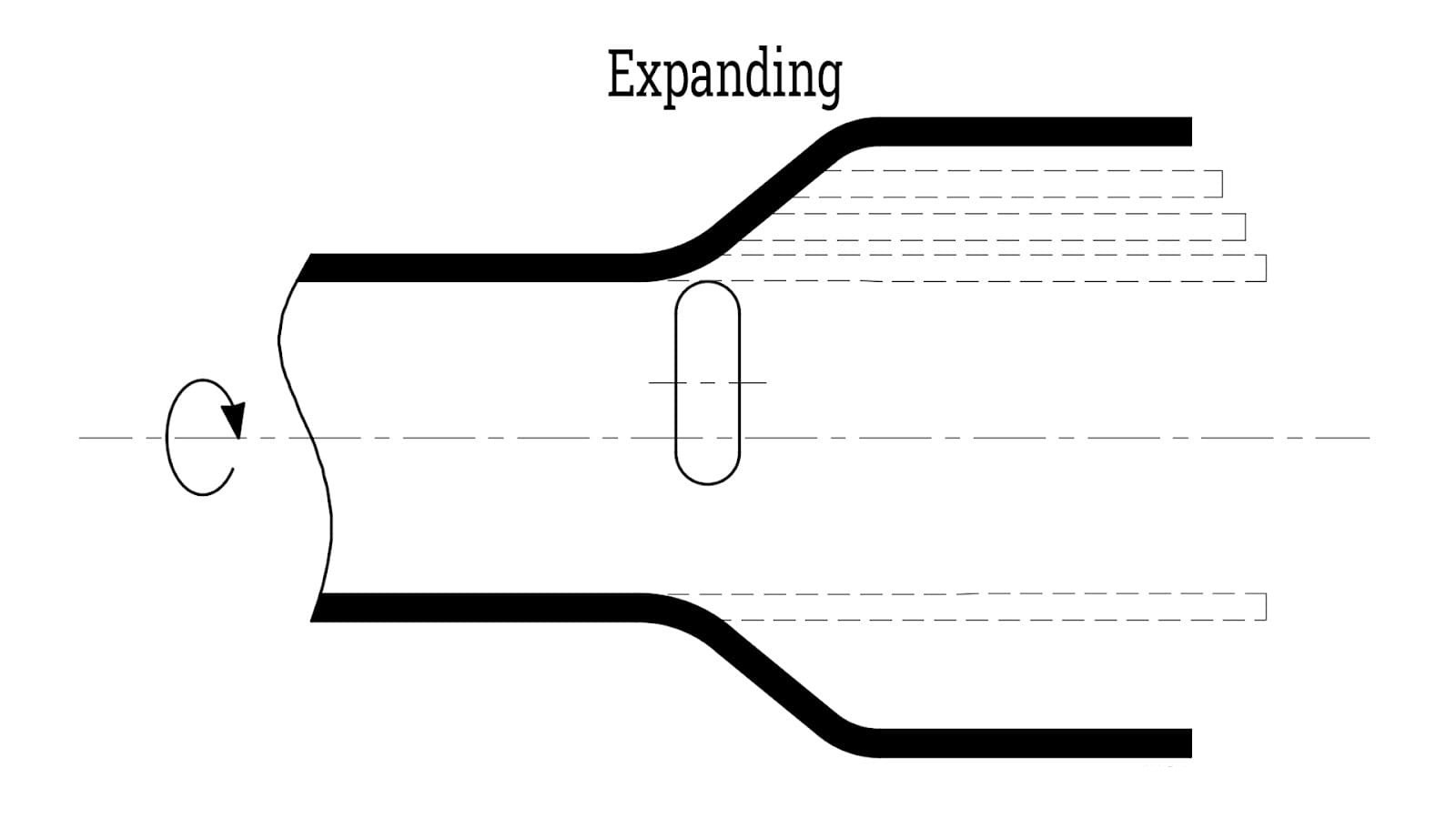

- Przewężenie i rozszerzenie: Przewężenie zmniejsza średnicę przekroju, a rozszerzenie ją zwiększa — rozwiązanie to sprawdza się przy kształtowaniu skomplikowanych profili.

- Dokładne dostrajanie i wirowanie wieloprzebiegowe: Regulacja nacisku wałka, prędkości wrzeciona i kątów posuwu, a także wielokrotne przejścia, zwiększają dokładność wymiarową i jakość powierzchni.

- Prasowanie i przycinanie: Prasowanie wygładza zagniecenia, co zapewnia lepszą jakość powierzchni; przycinanie usuwa nadmiar krawędzi, co pozwala uzyskać czysty, końcowy kontur.

7.2Popularne techniki przędzenia

- Wieloprzebiegowe przędzenie konwencjonalne

Typowa metoda polega na stopniowym przesuwaniu wałka po wykrojce, aby nadać jej kształt na trzpieniu. Można to zrobić ręcznie lub za pomocą maszyn CNC. Grubość ścianki zazwyczaj pozostaje stała, chyba że zmienia się w zależności od kierunku ruchu wałka. Przejścia do przodu zmniejszają grubość, podczas gdy przejścia do tyłu kontrolują odkształcenia i sprężynowanie. CNC umożliwia programowalne sterowanie w celu uzyskania spójnych docelowych wartości ścianek. - Formowanie ścinające (przędzenie ścinające)

Metoda jednoprzebiegowa, która kształtuje element, jednocześnie znacząco redukując jego grubość. Walec wywiera nacisk pod określonym kątem ścinania, wzmacniając cienki materiał, aby dopasować go do właściwości grubszego materiału. Jest szeroko stosowana w przemyśle lotniczym i motoryzacyjnym, gdzie redukcja masy ma kluczowe znaczenie. Kąty ścinania poniżej 8° mogą powodować marszczenie lub pękanie z powodu niewystarczającej siły stycznej, co prowadzi do marszczenia lub rozrywania. Idealna do kształtów stożkowych i zakrzywionych, a nie cylindrycznych. - Przewężenie (Przędzenie redukujące)

Znana również jako „obróbka strumieniowa”, metoda ta zazwyczaj pomija trzpień. Służy do zwężania rur i produkcji przedmiotów takich jak butle gazowe.

7.3Zasady kształtowania i czynniki wpływające

- Mechanizm odkształcania materiału: Lokalny nacisk walca powoduje odkształcenie plastyczne i obróbkę na zimno. Struktury ziaren ulegają ściskaniu i utwardzaniu, szczególnie podczas formowania ścinającego.

- Kontrola grubości ścianki: W przędzeniu wieloprzebiegowym grubość ścianki zależy od przejść i kierunku walców. W przędzeniu ścinającym grubość jest regulowana przez luz trzpienia i kąt ścinania, zgodnie z prawem sinusoidalnym. Kluczowe parametry to grubość początkowa, grubość docelowa i kąt formowania.

- Rozkład naprężeń: Podczas formowania ścinającego naprężenia koncentrują się w strefie styku wałków, podczas gdy reszta przedmiotu obrabianego pozostaje wolna od naprężeń. Nie występują naprężenia promieniowe; element zachowuje stabilny profil pierścieniowy przez cały proces.

- Zastosowania wyoblania metali

Chociaż tłoczenie metali jest często bardziej opłacalne i szybsze w przypadku produkcji wielkoseryjnej, wyoblanie pozostaje lepszym wyborem w przypadku części o skomplikowanej geometrii i unikalnych wzorach.

7.4Typowe wyroby metalowe walcowane i ich zastosowania

- Części półkuliste: Szeroko stosowane w reflektorach oświetleniowych, misach miksujących, antenach satelitarnych, pokrywach zbiorników, kopułach i nasadkach. Materiały obejmują stal walcowaną na zimno, stal nierdzewną (gatunki 304, 316), aluminium, miedź i mosiądz. Profile ścienne mogą być proste lub zakrzywione, w zależności od wymagań funkcjonalnych i estetycznych.

- Formy stożkowe: Doskonale nadaje się do produkcji lejków, zasobników i stożkowych opraw wiszących.

- Rurki Venturiego: Stosowany w odpylaczach, wentylatorach, dmuchawach i oczyszczaczach powietrza w celu kontrolowania dynamiki płynów poprzez efekt Venturiego.

- Kształty paraboliczne: Stosowane powszechnie w obudowach dzwonów, reflektorach anten satelitarnych, elementach oświetleniowych i wspornikach konstrukcyjnych.

- Cylindry: Stosowany do rur, pojemników, zewnętrznych powłok zbiorników i różnego rodzaju butli gazowych.

- Pokrywy i podstawy zasobników: Często wytwarzane metodą ręcznego wytaczania z wysokiej jakości aluminium lub innych metali. Elementy te mogą być przycinane, dziurkowane lub nacinane po wytoczeniu, aby spełnić indywidualne wymagania funkcjonalne.

- Głowice zbiorników (zaślepki zbiorników ciśnieniowych): Obróbka wyoblania jest szeroko stosowana do produkcji zaślepek do zbiorników ciśnieniowych, magazynowych i urządzeń procesowych. Te głowice odlewane są bezszwowe, wytrzymałe konstrukcyjnie i odporne na wysokie ciśnienie. Typowe formy obejmują:

- Tylko z kołnierzem

- Tylko dania

- Kołnierzowe i wklęsłe

- Półkulisty

- Wysoka korona

- Quasi-kulisty

- 2:1 półeliptyczny

8.0Dlaczego warto wybrać obróbkę metali

Obróbka powierzchniowa metali zapewnia producentom niezrównaną elastyczność w dostosowywaniu produkcji do różnej skali i złożoności projektu.

W swojej istocie proces wyoblania metalu jest prosty:

Okrągły wykrój (płaski lub wstępnie uformowany) jest zaciskany na tokarce obrotowej. Podczas obrotu wykroju rolka formująca wywiera nacisk – zazwyczaj na trzpień – wymuszając przepływ materiału i nadanie mu pożądanego kształtu poprzez odkształcenie plastyczne. Rezultatem jest bezszwowa część o gładkiej powierzchni, co często eliminuje potrzebę obróbki wtórnej.

Proces ten obala dwa powszechne mity:

Obróbka metali nie jest ograniczona do wykwalifikowanej pracy ręcznej.

Nadaje się nie tylko do produkcji małoseryjnej.

Chociaż ręczne wyoblanie jest nadal stosowane w przypadku prototypów i małych partii, nowoczesne wyoblanie CNC wspiera produkcję na dużą skalę. Na przykład, zautomatyzowane linie wyoblania są standardem w produkcji kół samochodowych. Operacje wyoblania o dużej objętości można w pełni zautomatyzować dzięki zrobotyzowanym systemom załadunku/rozładunku, co umożliwia produkcję bezobsługową, co zwiększa wydajność i zmniejsza nakład pracy.

8.1Zalety wyoblania metalu

- Wyższa niezawodność podzespołów: Wyoblanie pozwala uzyskać bezszwowe elementy, które wytrzymują wysokie ciśnienia wewnętrzne i zewnętrzne. W przeciwieństwie do spawania czy metod produkcji, gdzie szwy stanowią potencjalne punkty awarii, wyoblanie eliminuje tę wadę, formując elementy z jednego kawałka materiału.

- Ulepszone właściwości mechaniczne: Proces wyoblania uszlachetnia strukturę ziarnistą metalu, poprawiając jego wytrzymałość na rozciąganie, udarność i twardość. Dzięki temu lżejsze materiały wytrzymują te same obciążenia, co czyni wyoblanie idealnym rozwiązaniem do lekkich, a jednocześnie wytrzymałych zastosowań.

- Niskie koszty narzędzi i konserwacji: W porównaniu z tłoczeniem, odlewaniem, kuciem czy hydroformowaniem, wyoblanie wymaga prostszych i bardziej ekonomicznych narzędzi. W przypadku produkcji małoseryjnej lub jednostkowej można stosować nawet miękkie i niedrogie trzpienie. W przypadku produkcji masowej sztywniejsze narzędzia zapewniają stałą jakość przy minimalnym zużyciu.

- Szybka adaptacja do zmian w projekcie: Drobne zmiany konstrukcyjne – zwłaszcza redukcje wymiarów – można szybko wprowadzić poprzez regulację narzędzia formującego lub trzpienia, bez konieczności tworzenia zupełnie nowych matryc. Dzięki temu wyoblanie jest idealnym rozwiązaniem w przypadku szybkiego rozwoju produktu lub projektowania iteracyjnego.

- Minimalne straty materiałów:Proces ten skutkuje niskim wskaźnikiem odpadów, co pozwala ograniczyć zużycie surowców i zwiększyć wydajność materiałów.

- Efektywność kosztowa i wszechstronność: Wyoblanie to niezwykle ekonomiczny proces, łączący niskie straty materiału z dużą prędkością formowania i niedrogim oprzyrządowaniem. Często stanowi konkurencyjną alternatywę dla głębokiego tłoczenia lub tłoczenia w przypadku wielu typów części.

- Wysoka zdolność utwardzania: Proces wyoblania pozwala znacząco wzmocnić formowany materiał, umożliwiając zastosowanie tańszych metali bazowych przy jednoczesnym zachowaniu wysokiej jakości części. Gotowe komponenty charakteryzują się doskonałymi właściwościami mechanicznymi.

- Obsługa złożonych geometrii: Rolka formująca (narzędzie obrotowe) ma minimalne ograniczenia geometryczne. Dzięki prostym modyfikacjom programowania CNC, kształt elementu można modyfikować na całej jego długości, co zapewnia dużą elastyczność w formowaniu złożonych konstrukcji osiowo-symetrycznych.

- Przyjazne dla środowiska: Obróbka strumieniowa metali zużywa mniej energii i generuje mniej odpadów niż wiele innych metod obróbki plastycznej metali. Wspiera recykling materiałów i przyczynia się do zrównoważonych praktyk produkcyjnych.

8.2Wady obróbki strumieniowej metali

- Dłuższy czas przetwarzania: W porównaniu z odlewaniem i innymi procesami produkcji masowej, wyoblanie metalu zazwyczaj zajmuje więcej czasu na element, zwłaszcza w przypadku większych serii. Najlepiej sprawdza się w przypadku małych i średnich serii produkcyjnych.

- Spójność zależy od umiejętności operatora: W przypadku ręcznego przędzenia, jednorodność i jakość detali w dużej mierze zależą od doświadczenia i umiejętności operatora. Może to prowadzić do zmienności wymiarów detali i wykończenia powierzchni.

- Ograniczenia geometryczne: Obróbka strumieniowa metalu idealnie nadaje się do formowania elementów osiowosymetrycznych, takich jak stożki, półkule i parabole. Nie nadaje się jednak do formowania elementów o nieosiowosymetrycznej lub bardzo nieregularnej geometrii.

- Niska tolerancja błędów: Proces ten jest mało prawdopodobny. Wszelkie wady, takie jak pęknięcia, wgniecenia czy odkształcenia, zazwyczaj skutkują złomowaniem części, ponieważ naprawa jest trudna lub niepraktyczna. Wymaga to ścisłej kontroli jakości.

- Obawy dotyczące bezpieczeństwa: Podczas ręcznego przędzenia, części obracają się z dużą prędkością, co stwarza zagrożenie dla bezpieczeństwa. Jeśli wykrój nie zostanie odpowiednio zamocowany między konikiem a trzpieniem, może się przesunąć. Operatorzy muszą zachować czujność i przestrzegać rygorystycznych protokołów bezpieczeństwa.

- Wnioski: Dlaczego wyoblanie metalu pozostaje konkurencyjną metodą formowania

Wyoblanie metalu wyróżnia się jako wszechstronny, ekonomiczny i korzystny mechanicznie proces produkcji wysokowydajnych, osiowo symetrycznych elementów metalowych. Niezależnie od tego, czy opracowujesz prototypy, realizujesz małe serie produkcyjne, czy automatyzujesz linie produkcyjne o dużej wydajności, wyoblanie metalu oferuje:

- Części bezszwowe o wyjątkowej wytrzymałości

- Minimalne straty materiałów i koszty narzędzi

- Szybka adaptacja do zmian w projekcie

- Silne wsparcie dla złożonych, symetrycznych geometrii

Pomimo pewnych ograniczeń czasu przetwarzania i geometrii części, postęp w automatyzacji CNC i sterowaniu formowaniem znacznie zwiększył ich znaczenie przemysłowe, zwłaszcza w przemyśle lotniczym, oświetleniu, zbiornikach ciśnieniowych i Ogrzewanie, wentylacja i klimatyzacja Branże. Dla producentów poszukujących równowagi między wydajnością, elastycznością i kosztami, proces walcowania metali jest wart rozważenia.

9.0Najczęściej zadawane pytania (FAQ) dotyczące wytaczania metali

P1: Jakie materiały są powszechnie stosowane w procesie wyoblania metali?

A: Do popularnych materiałów należą stopy aluminium (np. 1100, 6061), stale nierdzewne (np. 304, 316), stale węglowe, miedź, mosiądz i tytan. Wybór materiału zależy od podatności na formowanie, wymagań wytrzymałościowych i końcowych warunków użytkowania.

P2: Jakie kształty można formować metodą wyoblania metalu?

A: Typowe kształty obejmują stożki, półkule, cylindry, parabole, zwężki Venturiego, dennice zbiorników i inne profile o symetrii osiowej. Złożone krzywizny można uzyskać poprzez wieloprzebiegowe frezowanie CNC.

P3: Jaka jest różnica między przędzeniem ścinającym a przędzeniem konwencjonalnym?

A: Konwencjonalne przędzenie utrzymuje grubość materiału podczas kształtowania, natomiast przędzenie ścinające zmniejsza grubość, ponieważ walec wywiera siłę osiową. Przędzenie ścinające zwiększa wytrzymałość materiału, ale wymaga ściślejszej kontroli.

P4: Czy obróbka wyoblana CNC nadaje się do produkcji wielkoseryjnej?

A: Tak. Obróbka CNC metali umożliwia powtarzalne formowanie przy minimalnym udziale operatora. W pełni zautomatyzowane stanowiska z robotami załadowczo-rozładowczymi są powszechne w branżach takich jak motoryzacja czy produkcja naczyń kuchennych.

P5: Czym wyoblanie metodą walcowania różni się od głębokiego tłoczenia lub tłoczenia?

A: Wyoblanie jest bardziej elastyczne i ekonomiczne w przypadku produkcji nisko- i średnioseryjnej oraz kształtów niestandardowych. Tłoczenie jest lepsze w przypadku płaskich lub płytkich elementów przy bardzo dużych nakładach. Wyoblanie wymaga mniejszych nakładów na oprzyrządowanie i pozwala na szybsze zmiany projektu.

P6: Czy mogę użyć obróbki wyoblającej do wytworzenia elementów zbiorników ciśnieniowych?

A: Zdecydowanie. Obróbka wyoblana jest szeroko stosowana do produkcji bezszwowych dennic zbiorników i zaślepek o wysokiej integralności strukturalnej, takich jak dennice półkuliste lub eliptyczne do zbiorników magazynowych i procesowych.

P7: Czy obróbka walcowa metali jest procesem przyjaznym dla środowiska?

A: Tak. Generuje minimalną ilość odpadów, zużywa mniej energii niż kucie czy odlewanie i wspiera zrównoważone praktyki poprzez poprawę wydajności materiałów i umożliwienie stosowania stopów nadających się do recyklingu.

Odniesienia:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning