- 1.0Przegląd normy ISO 12100:2010 – Podstawowe zasady projektowania bezpieczeństwa maszyn

- 2.0Dlaczego warto używać ISO 12100?

- 3.0Kto powinien stosować normę ISO 12100?

- 4.0Obowiązki prawne pracodawców

- 5.0Co obejmuje ocena ryzyka?

- 6.0Pięć etapów oceny ryzyka (na podstawie normy EN ISO 12100)

- 7.0ISO 12100 i ocena ryzyka

- 8.0ISO 12100 a ANSI B11.0 – różnice i równoważność norm ISO i ANSI

1.0Przegląd normy ISO 12100:2010 – Podstawowe zasady projektowania bezpieczeństwa maszyn

Norma ISO 12100:2010 (odpowiednik normy ISO 12100:2010 przyjętej przez ANSI w Stanach Zjednoczonych) to uznawana na całym świecie norma bezpieczeństwa typu A, której celem jest ukierunkowanie projektowania maszyn w kierunku bezpieczeństwa wewnętrznego. Norma ta definiuje podstawową terminologię, zasady i metodologię niezbędną do zapewnienia bezpieczeństwa maszyn i ma zastosowanie w procesie zarządzania ryzykiem dla wszystkich maszyn przemysłowych.

1.1Główne elementy normy obejmują:

- Zasady oceny ryzyka:Norma ta, bazując na doświadczeniach związanych z projektowaniem maszyn, ich użytkowaniem, incydentami i związanymi z nimi zagrożeniami, określa zasady identyfikacji zagrożeń, szacowania ryzyka i oceny ryzyka.

- Zarządzanie cyklem życia:Norma określa proces identyfikacji zagrożeń i oceny ryzyka w całym cyklu życia maszyny, obejmującym etapy projektowania, produkcji, eksploatacji i konserwacji.

- Środki redukcji ryzyka:Norma ta określa procedury mające na celu wyeliminowanie zagrożeń lub ograniczenie ryzyka do akceptowalnego poziomu poprzez zastosowanie bezpiecznych z natury środków konstrukcyjnych, urządzeń zabezpieczających i ochronnych oraz udostępnienie informacji dla użytkownika.

- Dokumentacja i walidacja:Podano szczegółowe wskazówki dotyczące dokumentowania i weryfikacji procesów oceny ryzyka i ograniczania ryzyka w celu zapewnienia zgodności i identyfikowalności.

- Fundacja Systemu Standardów:Norma ISO 12100:2010 stanowi podstawę do opracowania norm typu B (ogólne wymagania bezpieczeństwa) i typu C (wymagania bezpieczeństwa dotyczące konkretnych maszyn).

Dla producentów, instalatorów i pracodawców, którzy chcą zachować zgodność z obowiązującymi przepisami prawnymi i zadbać o bezpieczeństwo operatorów, zrozumienie i wdrożenie wymagań normy ISO 12100:2010 stanowi kluczowy krok w kierunku zapewnienia bezpieczeństwa sprzętu i odpowiedzialności regulacyjnej.

1.2Pobieranie zasobów

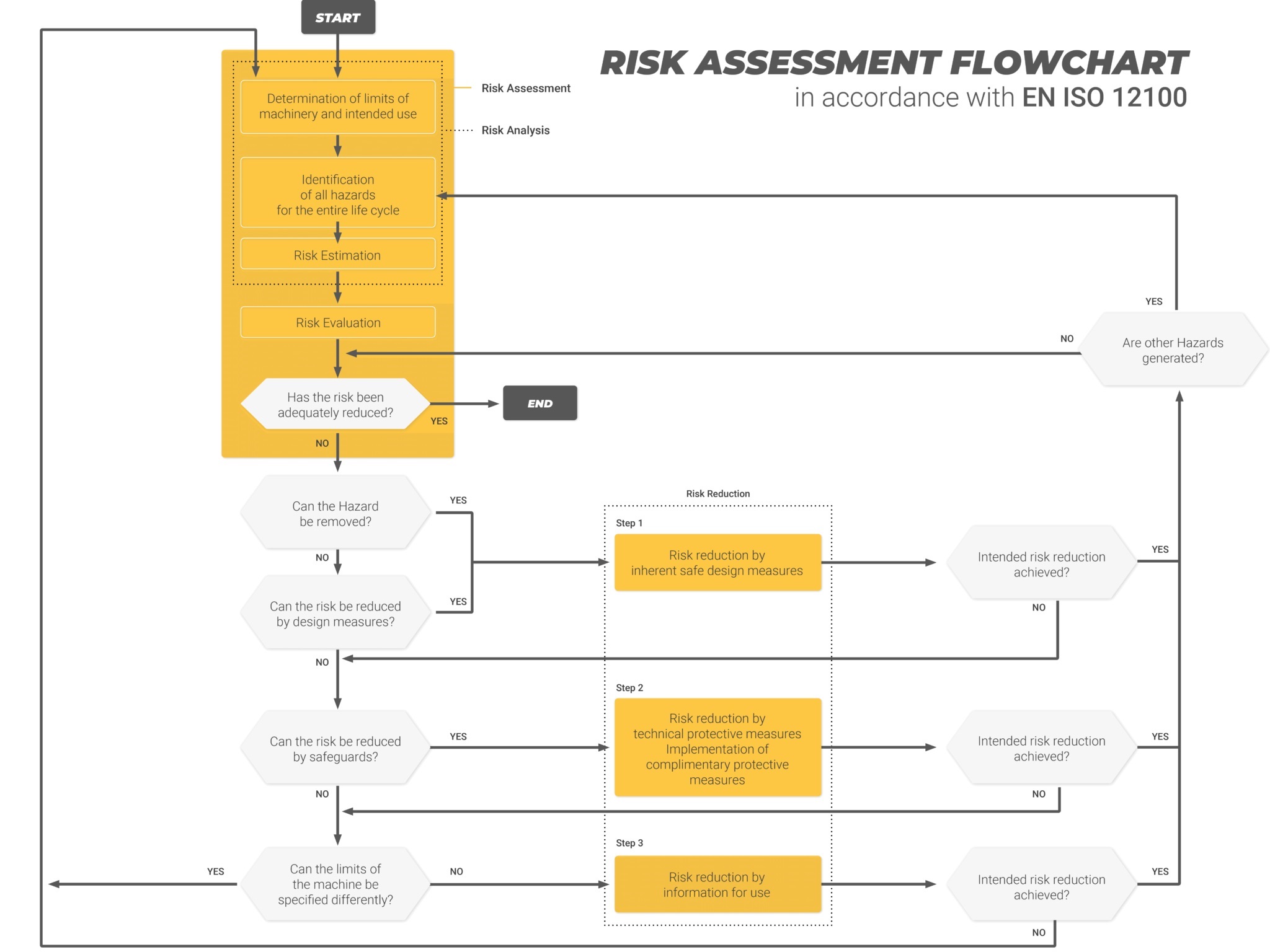

1.3EN-ISO-12100-Przepływ oceny ryzyka i redukcji ryzyka

2.0Dlaczego warto używać ISO 12100?

Główne powody przyjęcia normy ISO 12100 obejmują:

- Zwiększanie bezpieczeństwa maszyn i redukcja ryzyka operacyjnego

- Spełnianie międzynarodowych wymogów prawnych, oznakowania CE lub innych przepisów dotyczących dostępu do rynku

- Standaryzacja procesu oceny ryzyka w celu ograniczenia odpowiedzialności i kosztów związanych z wypadkami

- Pomaganie producentom i projektantom w systematycznym identyfikowaniu i zarządzaniu ryzykiem związanym z maszynami

- Poprawa bezpieczeństwa i identyfikowalności w złożonych i wysoce zautomatyzowanych scenariuszach sprzętowych

W szczególności w przypadku maszyn precyzyjnych i systemów zautomatyzowanych kluczowa jest szybka identyfikacja potencjalnych zagrożeń i podjęcie działań naprawczych w celu ochrony personelu i mienia.

3.0Kto powinien stosować normę ISO 12100?

Norma ISO 12100 ma zastosowanie w następujących rolach i organizacjach:

- Inżynierowie mechanicy i producenci maszyn

- Projektanci maszyn, deweloperzy i integratorzy systemów automatyki

- Specjaliści ds. bezpieczeństwa, ochrony środowiska, zdrowia (EHS) i zarządzania ryzykiem

- Nabywcy, użytkownicy i instalatorzy sprzętu przemysłowego

- Pracodawcy (w celu zapewnienia przestrzegania przepisów bezpieczeństwa i higieny pracy)

Norma ta działa w powiązaniu z normami zharmonizowanymi, takimi jak: EN ISO 13849 (Bezpieczeństwo systemów sterowania) i EN IEC 62061 (Bezpieczeństwo funkcjonalne), stanowiące podstawowe ramy zgodności z wymogami bezpieczeństwa maszyn i pełniące funkcję kluczowego odniesienia technicznego w zakresie spełniania wymogów dyrektywy maszynowej UE i nowego rozporządzenia maszynowego.

4.0Obowiązki prawne pracodawców

Dla pracodawców użytkujących lub instalujących maszyny przemysłowe, przeprowadzenie oceny ryzyka jest nie tylko wymogiem technicznym, ale także obowiązkiem prawnym. Przepisy bezpieczeństwa pracy w różnych krajach, wraz z międzynarodowymi dyrektywami dotyczącymi bezpieczeństwa maszyn, nakazują przeprowadzanie systematycznej oceny ryzyka przed oddaniem maszyn do eksploatacji lub za każdym razem, gdy wprowadzane są zmiany w maszynach lub ich obsłudze.

5.0Co obejmuje ocena ryzyka?

Według ANSI/ISO 12100:2012kompleksowa ocena ryzyka zazwyczaj obejmuje następujące elementy:

Określenie granic maszyn:Określ warunki pracy, metody użytkowania, zaangażowany personel, czynniki środowiskowe i charakterystyki produktu na przestrzeni całego cyklu życia maszyny.

Identyfikacja zagrożeń:Zidentyfikuj wszystkie racjonalnie przewidywalne źródła zagrożeń, niebezpieczne sytuacje lub niebezpieczne zdarzenia, które mogą wystąpić podczas transportu, instalacji, uruchomienia, eksploatacji, konserwacji i wycofywania z eksploatacji.

Analiza i ocena ryzyka

- Oceń skalę potencjalnej szkody i liczbę narażonych osób

- Określ prawdopodobieństwo i częstotliwość narażenia na każde zidentyfikowane zagrożenie

- Oceń poziom ryzyka i zdecyduj, czy konieczne są dalsze działania mające na celu jego ograniczenie

Strategie redukcji ryzyka:Wdrożyć wrodzone środki bezpieczeństwa, dodać urządzenia ochronne oraz zapewnić ostrzeżenia i informacje dla użytkownika jako środki uzupełniające w przypadku utrzymywania się ryzyka resztkowego. Należy upewnić się, że środki te są odpowiednio udokumentowane i zweryfikowane w celu potwierdzenia ich skuteczności.

Znaczenie oceny ryzyka:Przeprowadzanie systematycznej oceny ryzyka nie tylko zwiększa bezpieczeństwo pracowników i zmniejsza odpowiedzialność prawną, ale także minimalizuje przestoje sprzętu spowodowane awariami, zapewniając ciągłość produkcji i wydajność operacyjną.

6.0Pięć etapów oceny ryzyka (na podstawie normy EN ISO 12100)

- Identyfikacja zagrożeń:Przeprowadź inspekcję miejsca pracy i procesów operacyjnych, aby zidentyfikować potencjalne źródła zagrożeń mechanicznych, elektrycznych, termicznych i innych. Oceń ograniczenia eksploatacyjne maszyny, odwołując się do instrukcji producenta i dokumentacji incydentów.

- Ocena ryzyka:Przeanalizuj, jak, kiedy, gdzie i jak często pracownicy mogą być narażeni na każde zagrożenie. Użyj macierzy ryzyka, aby określić poziom ryzyka każdego zidentyfikowanego zagrożenia, w tym ryzyka resztkowego.

- Ustanowienie środków kontroli:Biorąc pod uwagę poziom ryzyka, wdróż skuteczne systemy kontroli lub strategie ochronne, aby zagwarantować bezpieczeństwo personelu, sprzętu i środowiska.

- Dokumentacja wyników:Rejestruj cały proces oceny, łącznie ze zidentyfikowanymi ryzykami i odpowiednimi środkami łagodzącymi, aby utworzyć możliwy do prześledzenia zapis oceny ryzyka.

- Przegląd i aktualizacja:Okresowo sprawdzaj skuteczność wdrożonych środków. Aktualizuj ocenę ryzyka w razie potrzeby – szczególnie w przypadku uruchomienia sprzętu, modyfikacji konstrukcyjnych lub zmian w działaniu.

7.0ISO 12100 i ocena ryzyka

ISO 12100:2010 zastępuje ISO 12100-1:2003, ISO 12100-2:2003, I ISO 14121:2007, konsolidując je w jeden międzynarodowy standard.

Stanowi systematyczne podejście ułatwiające projektantom określanie ograniczeń maszyn i ocenę szerokiego zakresu zagrożeń — obejmujących ścinanie, zgniatanie, porażenie prądem i zmęczenie — a także ich źródeł, takich jak awarie sprzętu lub błędy ludzkie.

Norma ISO 12100 jest globalnie uznawaną ogólną normą dotyczącą bezpieczeństwa maszyn i jest zgodna z wymogami prawnymi wielu krajów. Ma ona szczególne zastosowanie w przypadku projektantów maszyn i producentów sprzętu.

8.0ISO 12100 a ANSI B11.0 – różnice i równoważność norm ISO i ANSI

Przed wdrożeniem praktyk bezpieczeństwa maszyn producenci muszą zidentyfikować obowiązujące normy bezpieczeństwa. ISO 12100:2010 (międzynarodowy) i ANSI B11.0-2010 (Ameryka Północna) mają zbliżone podejście do oceny ryzyka, różnią się jednak zakresem i terminologią.

8.1Zakres zastosowania

- ISO 12100:Przeznaczony głównie dla producentów oryginalnego sprzętu (OEM), ze szczególnym uwzględnieniem identyfikacji i kontroli ryzyka na etapie projektowania maszyn.

- ANSI B11.0: Dotyczy nowych, przebudowanych lub zmodyfikowanych maszyn z napędem. Nie ogranicza się do producentów, ale obejmuje również użytkowników końcowych. Niniejsza norma zazwyczaj obejmuje maszyny nieprzeznaczone do użytku ręcznego, wykorzystywane do procesów formowania metali lub innych materiałów, takich jak cięcie, wykrawanie, prasowanie, obróbka elektryczna lub ich kombinacje.

8.2Różnice terminologiczne

Ponieważ norma ANSI B11.0 jest skierowana zarówno do producentów, jak i użytkowników końcowych, może zawierać pewne terminy i wytyczne, które nie mają bezpośrednich odpowiedników w normach ISO.

8.3Spójność zasad oceny ryzyka

Mimo różnic w brzmieniu i strukturze, obie normy są zasadniczo zbieżne w zakresie identyfikacji zagrożeń, procesów oceny ryzyka i wymagań dotyczących dokumentacji.

Norma ANSI B11.0 stosuje metodologię zharmonizowaną z normami ISO i EN, kładąc nacisk na ocenę ryzyka jako kluczowy element kontroli zagrożeń i osiągania akceptowalnego poziomu ryzyka.

8.4Standardowa integracja

ANSI B11.0 zawiera elementy z:

- ANSI/ISO 12100 części 1 i 2

- ISO 14121(teraz w pełni zintegrowane z normą ISO 12100)

- Różne powiązane normy krajowe USA

Producenci spełniający wymogi normy ANSI B11.0 zazwyczaj spełniają również wymogi normy ISO 12100.

8.5Globalna stosowalność i równoważność standardów

- Maszyny zaprojektowane zgodnie z ANSI B11.0może być zazwyczaj eksportowany do Europy lub innych regionów zgodnych z normą ISO, ponieważ spełnia wymagania ISO 12100 Lub EN ISO 12100.

- Podobnie, maszyny opracowane na podstawie normy ISO 12100 są zazwyczaj akceptowane na rynku północnoamerykańskim.

- Obie normy cieszą się szerokim uznaniem na arenie międzynarodowej i stanowią podstawę zgodności, która wspiera globalny handel maszynami przemysłowymi.

Odniesienia:

us.idec.com/RD/safety/law/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-machine-safety-risk-assessments/