- 1.0Rodzaje i zasady działania ogrzewania rdzeniowego

- 2.0Kluczowe cechy ogrzewania wysokoczęstotliwościowego

- 3.0Różnice techniczne między ogrzewaniem RF a ogrzewaniem mikrofalowym (tylko ogrzewanie dielektryczne)

- 4.0Struktura sprzętu i parametry procesu

- 5.0Główne obszary zastosowań

- 6.0Wniosek

- 7.0Często zadawane pytania (FAQ)

- 7.1Czy ogrzewanie wysokoczęstotliwościowe jest ograniczone do metali?

- 7.2Czy metale nieferromagnetyczne (takie jak aluminium lub miedź) można skutecznie ogrzewać metodą indukcyjną?

- 7.3Jak dobrać ogrzewanie RF i mikrofalowe?

- 7.4Czy istnieje znormalizowany zakres częstotliwości dla ogrzewania wysokoczęstotliwościowego?

- 7.5Dlaczego otwór przeznaczony na wkładkę z tworzywa sztucznego powinien być o 0,3–0,6 mm mniejszy od otworu na wkładkę metalową?

- 7.6W jaki sposób ogrzewanie wysokoczęstotliwościowe zapewnia lepszą efektywność energetyczną w porównaniu z ogrzewaniem tradycyjnym?

Przegląd ogrzewania wysokoczęstotliwościowego (ogrzewania HF)

Ogrzewanie dielektryczne—nazywane również ogrzewaniem elektronicznym, ogrzewaniem radiowym lub ogrzewaniem wysokoczęstotliwościowym — to proces ogrzewania materiałów dielektrycznych za pomocą zmiennym pól elektrycznych o częstotliwości radiowej (RF), fal radiowych lub mikrofalowego promieniowania elektromagnetycznego. Przy wysokich częstotliwościach ciepło jest generowane przez ruch obrotowy cząsteczek dipolowych wewnątrz materiału dielektrycznego.

Nagrzewanie wysokoczęstotliwościowe wykorzystuje energię elektromagnetyczną (fale radiowe lub mikrofale) do nagrzewania materiałów poprzez generowanie zmiennym polu magnetycznym lub elektrycznym, które wytwarza ciepło bezpośrednio wewnątrz przedmiotu obrabianego. Ponieważ nie jest wymagany fizyczny kontakt ze źródłem ciepła, metoda ta zapewnia szybką, precyzyjną, wydajną i kontrolowaną wydajność cieplną. Nagrzewanie wysokoczęstotliwościowe obejmuje zazwyczaj dwa główne mechanizmy: nagrzewanie indukcyjne w przypadku metali przewodzących (efekt prądów wirowych) oraz nagrzewanie dielektryczne w przypadku materiałów izolacyjnych (tarcie molekularne).

1.0Rodzaje i zasady działania ogrzewania rdzeniowego

1.1Ogrzewanie indukcyjne: odpowiednie do materiałów metalowych

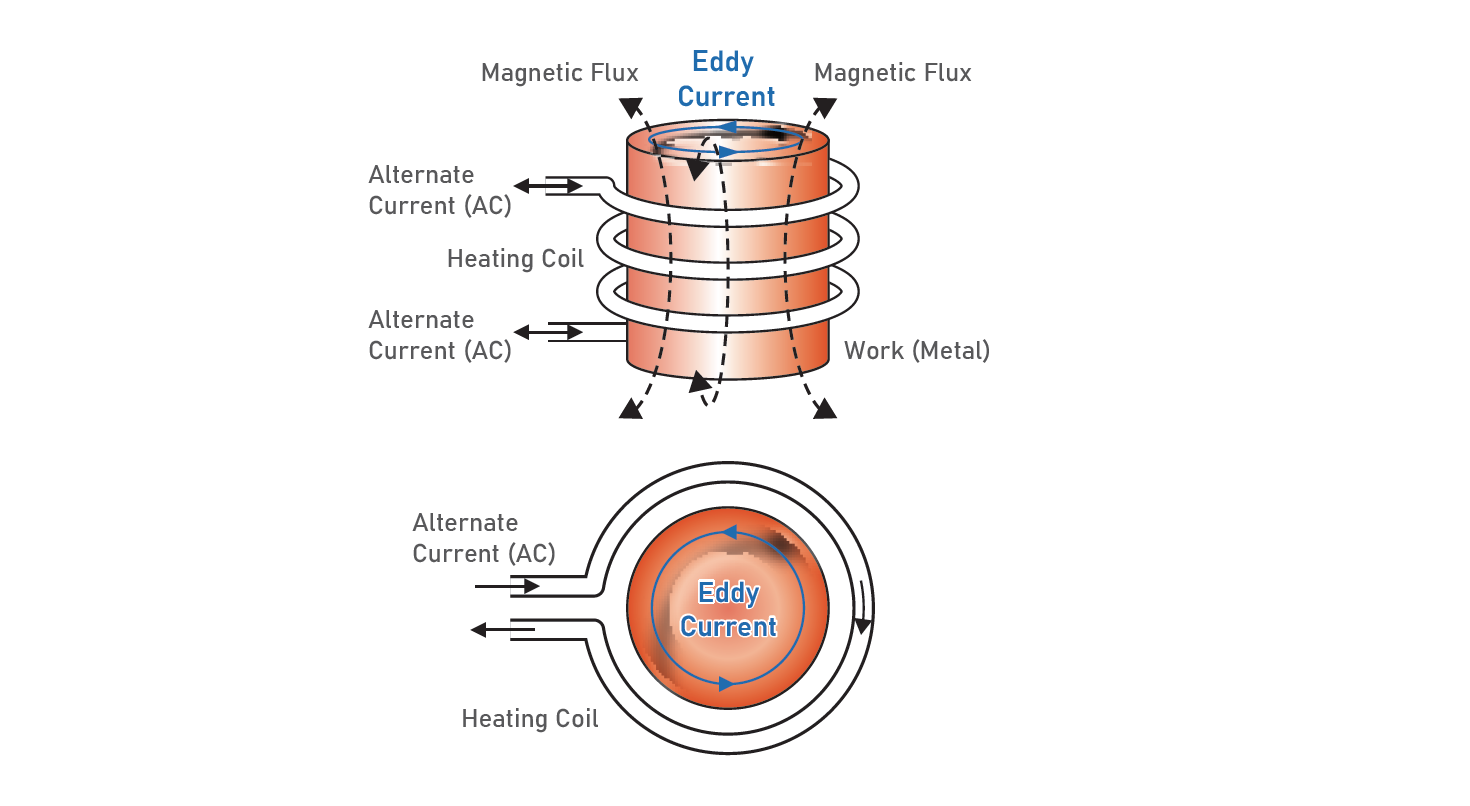

Nagrzewanie indukcyjne to metoda bezkontaktowa, w której indukcja elektromagnetyczna powoduje wewnętrzne generowanie ciepła w metalu. Jej podstawowy mechanizm opiera się na dwóch składowych strat:

Straty w prądach wirowych: Prąd przemienny o wysokiej częstotliwości przepływający przez cewkę indukcyjną generuje szybko zmieniające się pole magnetyczne. Gdy metalowy element obrabiany (taki jak rura lub elementy obrabiane mechanicznie) zostanie umieszczony w tym polu, w metalu indukują się silne prądy w pętli zamkniętej – prądy wirowe – podobnie jak w uzwojeniu wtórnym transformatora. Prądy te wytwarzają ciepło Joule'a, umożliwiając szybkie i równomierne nagrzewanie. Na przykład maszyny do zgrzewania końców rur wykorzystują tę zasadę do nagrzewania i topienia końców rur w celu zapewnienia czystego uszczelnienia bez zanieczyszczeń wewnętrznych.

Straty histerezy:Występują one tylko w metalach ferromagnetycznych, takich jak żelazo i niektóre stale. Ponieważ zmienne pole magnetyczne wielokrotnie magnesuje i rozmagnesowuje materiał, reorientacja domen magnetycznych generuje dodatkowe ciepło. Gdy temperatura metalu przekroczy około 700°C (punkt Curie), właściwości magnetyczne zanikają; straty histerezowe ustają, a nagrzewanie jest kontynuowane wyłącznie poprzez efekty prądów wirowych.

Dodatkowo, nagrzewanie indukcyjne jest zależne od efektu naskórkowości, w którym prądy o wysokiej częstotliwości koncentrują się w cienkiej warstwie powierzchniowej metalu. Zwiększa to efektywny opór i poprawia nagrzewanie powierzchni. Regulując częstotliwość, operatorzy mogą kontrolować głębokość wnikania ciepła w zastosowaniach takich jak hartowanie powierzchniowe, równomierne nagrzewanie czy uszczelnianie końców rur.

1.2Ogrzewanie dielektryczne: odpowiednie dla materiałów niemetalowych

Ogrzewanie dielektryczne – znane również jako ogrzewanie RF lub ogrzewanie elektroniczne – wykorzystuje zmienne pola elektryczne RF lub promieniowanie mikrofalowe do ogrzewania materiałów dielektrycznych. Głównym mechanizmem jest rotacja dipolowa:

Rotacja dipola molekularnegoW polu elektrycznym o wysokiej częstotliwości cząsteczki polarne w materiałach takich jak tworzywa sztuczne, produkty spożywcze, drewno i tekstylia próbują ustawić się w linii z polem zmiennym. Ich szybki obrót i tarcie wewnętrzne generują znaczną ilość ciepła, generując ciepło objętościowe (ciepło generowane w całym materiale, a nie od powierzchni do wewnątrz).

Czynniki wytwarzania ciepła: Wydajność ogrzewania zależy od współczynnika strat dielektrycznych, częstotliwości i natężenia pola elektrycznego. Ponieważ ciepło wytwarzane jest wewnątrz materiału, wydajność jest znacznie wyższa w porównaniu z ogrzewaniem konwekcyjnym lub przewodzącym.

2.0Kluczowe cechy ogrzewania wysokoczęstotliwościowego

2.1Ogrzewanie bezkontaktowe

Ciepło jest wytwarzane wewnętrznie, bez bezpośredniego kontaktu z płomieniami lub elementami grzejnymi, co zapobiega zanieczyszczeniu lub uszkodzeniu powierzchni. Jest to kluczowe w przypadku urządzeń takich jak maszyny do uszczelniania końcówek rur tam, gdzie wymagane jest czyste uszczelnienie.

2.2Wysoka wydajność i szybkie nagrzewanie

Energia działa bezpośrednio na materiał docelowy z minimalnymi stratami, umożliwiając znacznie szybszy wzrost temperatury w porównaniu z ogrzewaniem kondukcyjnym, konwekcyjnym czy podczerwienią. To znacznie poprawia wydajność w zastosowaniach takich jak uszczelnianie rur czy hartowanie metali.

2.3Precyzja i kontrola

Regulacja częstotliwości pozwala kontrolować przenikanie ciepła (np. efekt naskórkowości w nagrzewaniu indukcyjnym). Umożliwia to selektywne nagrzewanie powierzchni lub rdzenia. Systemy uszczelniania końców rur pozwalają precyzyjnie kontrolować strefę stopioną, redukując deformację rur.

2.4Szerokie zastosowanie

Nadaje się zarówno do metali (nagrzewanie indukcyjne), jak i niemetali dielektrycznych, takich jak tworzywa sztuczne, żywność i tekstylia (nagrzewanie dielektryczne).

2.5Przyjazny dla środowiska

Ponieważ nagrzewany jest tylko obrabiany element, straty energii są minimalne, a emisja zanieczyszczeń nie jest ograniczona.

3.0Różnice techniczne między ogrzewaniem RF a ogrzewaniem mikrofalowym (tylko ogrzewanie dielektryczne)

Zakres częstotliwości roboczej ogrzewania dielektrycznego wynosi od 5 MHz do 5 GHz. Ogrzewanie radiowe (RF) zazwyczaj odnosi się do częstotliwości poniżej 100 MHz (zwykle 13,56 MHz i 27,12 MHz), natomiast ogrzewanie mikrofalowe działa w zakresie od 500 MHz do 5 GHz (zwykle 900 MHz i 2,45 GHz). Oba te pasma należą do wyznaczonych pasm częstotliwości ISM, aby zapobiec zakłóceniom w systemach komunikacyjnych. Podstawowe różnice są następujące:

| Charakterystyczny | Częstotliwość radiowa (RF) | Mikrofalowy |

| Długość fali | Dłuższe (11,2–22,4 m) | Krótsze (0,13–0,35 m) |

| Dominujący mechanizm polaryzacji | Polaryzacja ładunku kosmicznego | Polaryzacja orientacji dipola |

| Kompatybilność sprzętu | Nadaje się do szerokoformatowych lub dużych elementów obrabianych | Nadaje się do obróbki średniej wielkości elementów i obróbki ciągłej |

4.0Struktura sprzętu i parametry procesu

4.1Elementy systemu nagrzewania indukcyjnego o wysokiej częstotliwości

Typowy system nagrzewania indukcyjnego o wysokiej częstotliwości składa się z trzech głównych jednostek:

Generator mocy wysokiej częstotliwości: Produkuje wymaganą energię elektryczną o wysokiej częstotliwości.

Sieć dopasowania: Zapewnia wydajny przesył mocy i dopasowanie impedancji pomiędzy generatorem i cewką indukcyjną.

Cewka indukcyjna: Często produkowane z drutu Litz, aby zminimalizować straty wysokich częstotliwości. Ta konstrukcja jest wysoce adaptowalna do integracji z automatycznymi liniami produkcyjnymi.

Dla maszyny do zamykania końcówek tubekCewki są dostosowywane do średnicy i materiału rury, aby skupić pole magnetyczne na końcu rury, umożliwiając precyzyjne i zlokalizowane ogrzewanie.

Systemy te są kompaktowe, lekkie, nie wymagają podgrzewania wstępnego i zapewniają natychmiastowe ogrzewanie, dzięki czemu nadają się do stosowania w środowiskach automatyki przemysłowej.

4.2Kluczowe parametry procesu

Zastosowania wkładek plastikowych: W przypadku stosowania nagrzewania indukcyjnego o wysokiej częstotliwości do osadzania wkładek metalowych (takich jak nakrętki lub śruby) w elementach z tworzywa sztucznego, należy wziąć pod uwagę następujące parametry:

- Projekt średnicy otworu: Otwór w części plastikowej powinien być o 0,3–0,6 mm mniejszy od średnicy wkładki metalowej, aby zapewnić miejsce na zespolenie.

- Konstrukcje pomocnicze: Należy zastosować elementy prowadzące ślimaki i kanały ułatwiające uwalnianie stopionego materiału.

- Procedura operacyjna: Wkładkę metalową podgrzewa się indukcyjnie i natychmiast wciska w wyznaczony otwór za pomocą stempla, po czym poddaje się ją kontrolowanemu chłodzeniu powietrzem.

Zastosowania uszczelniania końców rur: Maszyny do zamykania końcówek tubek Należy dostosować częstotliwość do materiału rury. Rury ferromagnetyczne korzystają zarówno z histerezy, jak i nagrzewania wiroprądowego, podczas gdy materiały nieferromagnetyczne, takie jak aluminium, wymagają wyższych częstotliwości, aby wzmocnić efekt naskórkowości.

Czas nagrzewania należy kontrolować w zakresie milisekund, aby zapobiec nadmiernemu stopieniu lub niepełnemu uszczelnieniu. Niektóre systemy zawierają moduły chłodzenia powietrzem, umożliwiające szybkie kształtowanie i zestalanie.

5.0Główne obszary zastosowań

5.1Zastosowania ogrzewania indukcyjnego

- Obróbka metali: hartowanie, lutowanie twarde, lutowanie miękkie, wyżarzanie podzespołów samochodowych i lotniczych; topienie metali; hartowanie powierzchniowe kół zębatych, brzeszczotów pił i wałów napędowych; hartowanie podzespołów amunicji; uszczelnianie końcówek rur metalowych, takich jak rury hydrauliczne i rury do instrumentów medycznych.

- Uszczelnianie i oczyszczanie: Plombowanie folią aluminiową butelek na leki i napoje, zabezpieczające przed otwarciem; odgazowywanie pochłaniaczy w lampach próżniowych, lampach elektronopromieniowych i lampach wyładowczych.

- Specjalistyczne przetwarzanie: Rafinacja strefowa do produkcji półprzewodników; sterylne nagrzewanie i sterylizacja termiczna instrumentów medycznych.

- Codzienne zastosowania: Płyty indukcyjne i inteligentne urządzenia do gotowania ryżu.

5.2Zastosowania ogrzewania dielektrycznego

- Przemysł spożywczy: suszenie, pieczenie, rozmrażanie i gotowanie.

- Tworzywa sztuczne i tekstylia: Spawanie, suszenie, procesy polimeryzacji i wbudowywanie wkładek metalowych (nakrętek, śrub) w elementy z tworzyw sztucznych.

- Pola dodatkowe: Suszenie papieru, wulkanizacja gumy i podgrzewanie wstępne przed formowaniem, suszenie próżniowe w mikrofalówce w produkcji farmaceutycznej (szczególnie w przypadku wrażliwych na ciepło związków o dużej wartości) oraz naprawa tkanek terapeutycznych w leczeniu medycznym.

6.0Wniosek

Technologia nagrzewania wysokoczęstotliwościowego wykorzystuje fundamentalną zaletę wewnętrznego generowania ciepła, obsługując zarówno nagrzewanie indukcyjne, jak i dielektryczne, aby sprostać szerokiemu zakresowi wymagań w zakresie obróbki metali i materiałów niemetalicznych. Jej bezkontaktowa, wydajna i precyzyjnie kontrolowana charakterystyka pozwala uniknąć typowych problemów związanych z konwencjonalnymi metodami nagrzewania, takich jak zanieczyszczenie, niska wydajność i niestabilna kontrola temperatury.

Dzięki doskonałej kompatybilności z automatycznymi liniami produkcyjnymi, nagrzewanie wysokiej częstotliwości (HF) jest szeroko stosowane w przemyśle motoryzacyjnym, spożywczym, farmaceutycznym i elektronicznym. Niezależnie od tego, czy chodzi o utwardzanie powierzchniowe elementów metalowych, osadzanie wkładek w produktach z tworzyw sztucznych, czy szybkie suszenie żywności, nagrzewanie wysokoczęstotliwościowe stało się niezbędną technologią w nowoczesnym przemyśle produkcyjnym ze względu na elastyczną regulację częstotliwości, kontrolowaną głębokość nagrzewania i przyjazność dla środowiska.

7.0Często zadawane pytania (FAQ)

7.1Czy ogrzewanie wysokoczęstotliwościowe jest ograniczone do metali?

Nie. Nagrzewanie wysokoczęstotliwościowe obejmuje nagrzewanie indukcyjne metali oraz nagrzewanie dielektryczne materiałów niemetalicznych. Nagrzewanie dielektryczne stosuje się do tworzyw sztucznych, produktów spożywczych, tekstyliów, drewna i innych materiałów dielektrycznych poprzez mechanizmy rotacji dipolowej.

7.2Czy metale nieferromagnetyczne (takie jak aluminium lub miedź) można skutecznie ogrzewać metodą indukcyjną?

Tak. Chociaż metale nieferromagnetyczne nie generują strat histerezowych, nadal można je efektywnie nagrzewać poprzez straty wiroprądowe. Zwiększenie częstotliwości roboczej wzmacnia efekt naskórkowości, poprawiając efektywność grzania.

7.3Jak dobrać ogrzewanie RF i mikrofalowe?

Wybór zależy od właściwości materiału i wymagań produkcyjnych. Technologia RF zapewnia głębszą penetrację i nadaje się do obróbki elementów wielkoformatowych lub dużych (np. suszenie papieru na dużą skalę). Ogrzewanie mikrofalowe zapewnia płytszą penetrację i idealnie nadaje się do obróbki ciągłej średniej wielkości (np. szybkie podgrzewanie żywności, suszenie próżniowe w przemyśle farmaceutycznym).

7.4Czy istnieje znormalizowany zakres częstotliwości dla ogrzewania wysokoczęstotliwościowego?

Zakres nagrzewania dielektrycznego wynosi zazwyczaj od 5 MHz do 5 GHz, gdzie RF zazwyczaj odnosi się do częstotliwości poniżej 100 MHz, a nagrzewanie mikrofalowe – od 500 MHz do 5 GHz. W zastosowaniach przemysłowych należy przestrzegać wyznaczonych pasm częstotliwości ISM, takich jak 13,56 MHz lub 2,45 GHz, aby uniknąć zakłóceń w systemach komunikacyjnych.

7.5Dlaczego otwór przeznaczony na wkładkę z tworzywa sztucznego powinien być o 0,3–0,6 mm mniejszy od otworu na wkładkę metalową?

Ta szczelina zapewnia możliwość stopienia. Po wciśnięciu rozgrzanej metalowej wkładki w otwór w tworzywie sztucznym, niewielka różnica w rozmiarze zapewnia prawidłowe stopienie, ścisłe połączenie oraz zwiększoną wytrzymałość mechaniczną i szczelność.

7.6W jaki sposób ogrzewanie wysokoczęstotliwościowe zapewnia lepszą efektywność energetyczną w porównaniu z ogrzewaniem tradycyjnym?

Ciepło jest generowane bezpośrednio wewnątrz materiału, eliminując potrzebę ogrzewania otaczającego powietrza lub powierzchni urządzeń. Minimalizuje to straty ciepła podczas transferu. Ponadto, niezwykle szybkie tempo nagrzewania skraca cykle produkcyjne, zmniejszając całkowite zużycie energii.

Odniesienie

https://en.wikipedia.org/wiki/Dielectric_heating

https://www.thermopedia.com/de/content/850/

https://www.canroon.com/Industry-Insights/Understanding-High-Frequency-Induction-Heaters-and-Their-Working-Principles

https://avioweld.com/highfrequency/