1.0Czym jest skręcona rurka?

Rura skręcana to rodzaj rury przenoszącej ciepło, która powstaje w wyniku kontrolowanego skrętu osiowego wzdłuż jej długości, co skutkuje uzyskaniem ciągłej spiralnej geometrii. Taka konstrukcja generuje silne turbulencje wewnętrzne i zakłócenia przepływu, znacznie zwiększając efektywność wymiany ciepła i jednocześnie zmniejszając tendencję do zanieczyszczania. Rury skręcane są szeroko stosowane w wysokowydajnych wymiennikach ciepła.

1.1Cechy strukturalne

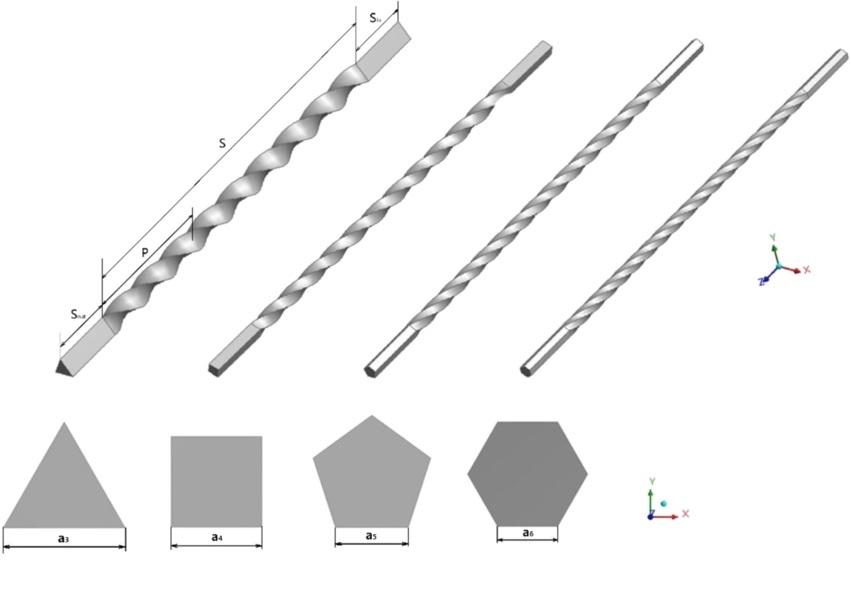

- Konstrukcja ze skręconym helikalnym gwintem:

Ściana rury ulega okresowemu skręcaniu wokół swojej osi, tworząc powierzchnię o kształcie spirali. - Kształt przekroju poprzecznego:

Charakteryzuje się zamkniętym, okrągłym przekrojem poprzecznym, co zapewnia dużą wytrzymałość mechaniczną i równomierne rozprowadzanie płynu. - Wewnętrzne zakłócacze przepływu:

Wewnętrzny kontur śrubowy wywołuje przepływ turbulentny i przerywa warstwę graniczną, co poprawia wydajność cieplną. - Obróbka powierzchni zewnętrznej:

Dostępne w wykończeniu polerowanym lub teksturowanym, które poprawia przewodnictwo cieplne i odporność na zanieczyszczenia, zależnie od potrzeb serwisowych. - Parametry konfigurowalne:

- Kąt skrętu: 30° do 90°

- Skok skrętu: liczba skrętów na jednostkę długości

1.2Opcje materiałowe

Rury skręcane mogą być wytwarzane z różnych metali odpornych na korozję i ciepło, aby sprostać wymagającym środowiskom procesowym:

- Stal nierdzewna: Gatunki takie jak 304 i 316L

- Stopy miedzi: W tym miedź czerwona, mosiądz i stopy miedzi z niklem

- Stopy o wysokiej wydajności: Takie jak Inconel, stopy tytanu i inne metale specjalistyczne

2.0Jak powstają rurki skręcane?

Produkcja rur skręcanych wiąże się z połączeniem technik formowania, precyzyjnej kontroli parametrów i obróbki powierzchni. Celem jest uzyskanie wysokiej sprawności cieplnej, integralności mechanicznej i długoterminowej niezawodności działania.

2.1Formowanie na zimno

Zasada:

Taśma metalowa jest w sposób ciągły podawana do spiralnej matrycy, formowana w skręcony profil, a następnie spawana w rurę.

Cechy:

- Ekonomiczne rozwiązanie do produkcji wielkoseryjnej

- Możliwość integracji z systemami spawania online

- Powszechnie stosowany do pasków ze stali nierdzewnej i stopów miedzi

2.2Formowanie skrętne hydrauliczne

Zasada:

Prefabrykowana prosta rura jest zaciskana i poddawana momentowi osiowemu za pomocą układu hydraulicznego, co powoduje lokalne odkształcenie plastyczne w celu utworzenia równomiernego skrętu spiralnego.

Cechy:

- Wysoka precyzja skrętu z kontrolowanym kątem i skokiem

- Nadaje się do personalizacji małych i średnich partii

- Możliwość wytwarzania złożonych lub o zmiennym skoku geometrii

2.3Skręcanie wspomagane laserowo

Zasada:

Do powierzchni rury przykładane jest lokalne nagrzewanie laserowe, które przy jednoczesnym obracaniu powoduje odkształcenie termoplastyczne i stopniowo tworzy skręconą strukturę.

Cechy:

- Wysoka dokładność w przypadku rur o małej średnicy lub cienkościennych

- Powszechne w przemyśle lotniczym i medycznym

- Wyższy koszt; idealny do zastosowań wymagających precyzji

2.4Rysunek skrętny

Zasada:

Rurka jest utrzymywana w obrotowym uchwycie, podczas gdy jest rozciągana osiowo, co umożliwia ciągłe i równomierne skręcanie śrubowe.

Cechy:

- Doskonała stabilność strukturalna

- Elastyczna kontrola parametrów procesu

- Nadaje się do typowych rozmiarów rur (średnica zewnętrzna 10–50 mm)

2.5Formowanie obrotowe

Zasada:

Obracająca się rura jest stopniowo dociskana przez rolki formujące, co powoduje odciśnięcie spiralnego konturu.

Cechy:

- Doskonałe wykończenie powierzchni

- Idealny do projektów wymagających określonej turbulencji powierzchni

- Typowe dla materiałów ciągliwych, takich jak stal nierdzewna, miedź i aluminium

2.6Tłoczenie matrycowe

Zasada:

Rurę umieszcza się w uprzednio uformowanej matrycy śrubowej i szybko formuje za pomocą pras mechanicznych lub hydraulicznych.

Cechy:

- Wysoka wydajność i powtarzalność

- Nadaje się do standaryzowanej produkcji masowej

- Opłacalne, ale mniej elastyczne pod względem personalizacji

2.7Kluczowe parametry procesu

| Parametr | Zakres sterowania | Kompromisy dotyczące wpływu i projektowania |

| Kąt skrętu | 30°–90° | Większe kąty zwiększają turbulencje i wymianę ciepła, ale także spadek ciśnienia |

| Skok skrętu | 10–100 mm | Krótszy skok zwiększa rozpraszanie płynów w zastosowaniach wymagających wysokiej wydajności |

| Średnica zewnętrzna | 6–60 mm | Możliwość dostosowania do wymagań dotyczących przestrzeni i przepływu sprzętu |

| Grubość ścianki | 0,3–3,0 mm | Cienkie ścianki poprawiają przenoszenie ciepła, grubsze ścianki zwiększają odporność na ciśnienie |

| Długość rury | Do 30 metrów | Nadaje się do dużych wymienników ciepła i uzwojeń cewek |

| Chropowatość powierzchni | Zgodnie ze specyfikacją projektu | Gładkie powierzchnie redukują zanieczyszczenia, a teksturowane wykończenia poprawiają turbulencje |

2.8Opcje obróbki cieplnej i powierzchniowej

Aby zwiększyć odporność na korozję, czystość i wydłużyć żywotność rur skręcanych, poddaje się je zazwyczaj następującym zabiegom:

- Wyżarzanie:

Łagodzi naprężenia szczątkowe, poprawia ciągliwość i elastyczność - Trawienie i pasywacja:

Usuwa warstwy tlenków i zwiększa odporność na korozję, szczególnie w systemach spożywczych i farmaceutycznych - Elektropolerowanie:

Poprawia gładkość powierzchni wewnętrznych i zewnętrznych, minimalizując osadzanie się zanieczyszczeń i przyleganie bakterii - Śrutowanie / Mikroteksturowanie (opcjonalnie):

Wspomaga powstawanie turbulencji, zwiększając wydajność cieplną

2.9Kompletny przepływ pracy produkcyjnej (przegląd)

Przygotowanie surowca:

Wybierz wysokiej jakości materiały na rury, takie jak stal nierdzewna, stopy miedzi lub tytan; określ średnicę zewnętrzną, grubość ścianki i inne specyfikacje.

Proces formowania:

Wybierz metodę walcowania na zimno, skręcania hydraulicznego, walcowania obrotowego lub laserowego, zależnie od wymagań projektowych.

Spawanie i montaż (jeśli wymagane):

Automatyczne spawanie rur wielosegmentowych lub zespołów wiązek w kompletne komponenty.

Obróbka cieplna (opcjonalnie):

Stosowany w celu łagodzenia naprężeń lub udoskonalania mikrostruktury, co poprawia spójność i wydajność.

Obróbka powierzchni:

Zastosuj trawienie, polerowanie lub pasywację zgodnie z normami branżowymi i środowiskowymi.

Kontrola jakości:

Obejmuje kontrolę wymiarów, weryfikację tolerancji, jednorodność spirali, testowanie ciśnienia, wykończenie powierzchni i testowanie szczelności.

3.0Porównanie: Rury skręcane a inne rodzaje rur

| Kryteria | Skręcona rura | Gładka rura | Rura żebrowana | Rura spiralna/falista |

| Efektywność wymiany ciepła | ⭐⭐⭐⭐⭐ — Doskonały | ⭐⭐ — Niski | ⭐⭐⭐ — Umiarkowany | ⭐⭐⭐⭐ — Wysoki |

| Odporność na zanieczyszczenia | ⭐⭐⭐⭐ — Dobrze | ⭐ — Biedny | ⭐⭐ — Sprawiedliwy | ⭐⭐⭐ — Umiarkowany |

| Złożoność produkcji | ⭐⭐⭐ — Średni | ⭐ — Niski | ⭐⭐⭐ — Wysoki | ⭐⭐ — Umiarkowany |

| Łatwość czyszczenia i konserwacji | ⭐⭐⭐⭐ — Łatwe | ⭐⭐⭐⭐⭐ — Bardzo łatwe | ⭐⭐ — Trudne | ⭐⭐⭐ — Umiarkowany |

| Koszt | Średni do wysokiego | Niski | Średni | Średni |

4.0Typowe zastosowania rur skręcanych

Idealny wybór dla wysokowydajnej wymiany ciepła w sektorach przemysłowych:

- Przemysł petrochemiczny:

Wymienniki ciepła rurowo-płaszczowe, pakiety chłodzące reaktora - Sprzęt do wytwarzania energii:

Kondensatory pary, reboilery kotłów, regeneracyjne wymienniki ciepła - Przetwórstwo spożywcze i farmaceutyczne:

Pasteryzatory, wężownice chłodzące, urządzenia do ogrzewania parowego - Precyzyjne systemy chłodzenia:

Jednostki chłodzące lasery, elementy termiczne w urządzeniach medycznych - Systemy HVAC:

Pompy ciepła powietrzne, wymienniki ciepła do klimatyzacji chłodzonej wodą