- 1.0Czym jest maszyna do walcowania blach?

- 2.0Rodzaje maszyn do walcowania blach

- 3.0Jak działa maszyna do walcowania blach?

- 4.0Ustawienie siły gięcia dla maszyn do gięcia/walcowania blach

- 5.0Wstępne gięcie: cztery główne powody, dla których warto wybrać maszynę do walcowania z tą funkcją

- 6.0Która walcownia blach będzie odpowiednia dla Twojego projektu?

- 7.0Zastosowania maszyn do walcowania blach

- 8.0Jak zbudować ręczną walcarkę do blachy ze złomu?

1.0Czym jest maszyna do walcowania blach?

1.1Definicja maszyny do walcowania blach

A maszyna do walcowania blach (znana również jako zwijarka do blach) jest przeznaczona do formowania płaskich arkuszy blachy w kształty cylindryczne lub inne zakrzywione za pomocą siły mechanicznej lub hydraulicznej. Typowe zastosowania obejmują produkcję rur, zbiorników, naczyń ciśnieniowych i elementów konstrukcyjnych. Chociaż podstawową funkcją jest zwijanie płaskich arkuszy w cylindry, niektóre modele umożliwiają odwrócenie procesu – spłaszczanie wcześniej zwiniętych arkuszy – choć takie zastosowanie jest rzadsze.

1.2Jak działa maszyna do walcowania blach?

1.3Czym jest walcowanie blachy?

Walcowanie blach (nazywane również gięciem lub formowaniem) to podstawowy proces, w którym płaskie arkusze blachy są stopniowo kształtowane w łuki lub profile cylindryczne poprzez zastosowanie kontrolowanej siły. Metoda ta pozwala na precyzyjne kształtowanie skomplikowanych kształtów i jest niezbędna w nowoczesnym przemyśle.

Technika ta opiera się na odkształceniu plastycznym, w którym materiał ulega trwałej zmianie kształtu bez pękania. Podczas przechodzenia blachy przez walce, siły ściskające powodują jej odkształcenie i wygięcie. Uzyskana krzywizna zależy od kilku czynników: średnicy walca, grubości i składu materiału, zastosowanego nacisku oraz prędkości walcowania. Dzięki postępowi technologicznemu proces walcowania blach stał się bardziej wydajny, precyzyjny i łatwiejszy do zautomatyzowania.

1.4Zastosowania walcowania blach w przemyśle

Walcowanie blach odgrywa kluczową rolę w wielu branżach ze względu na swoją wszechstronność i niezawodność. Poniżej przedstawiono kluczowe sektory i typowe zastosowania:

| Przemysł | Typowe zastosowania |

| Budowa | Konstrukcje stalowe, fasady architektoniczne, elementy mostowe |

| Infrastruktura cywilna | Rurociągi, zbiorniki, zbiorniki magazynowe, konstrukcje ramowe |

| Obrona | Płyty pancerne, elementy okrętowe, sprzęt wojskowy |

| Energia | Zbiorniki magazynowe, zbiorniki ciśnieniowe, sekcje wież wiatrowych, urządzenia jądrowe |

| Sprzęt przemysłowy | Systemy rurociągowe, wymienniki ciepła, części maszyn |

| Produkcja | Obudowy, korpusy maszyn, obudowy sprężarek, obudowy turbin |

| Morski | Platformy offshore, rurociągi podmorskie, konstrukcje kadłubowe |

2.0Rodzaje maszyn do walcowania blach

Zrozumienie klasyfikacji walców blacharskich według liczby walców, układu napędowego, metody sterowania i zastosowania

2.1Według liczby rolek

- Walcarki dwuwalcowe

Zaprojektowane do lekkich zadań, maszyny dwuwalcowe są zazwyczaj używane do obróbki cienkich arkuszy w zakładach na małą skalę. Dzięki prostej konstrukcji i kompaktowym rozmiarom idealnie nadają się do laboratoriów i do podstawowych zadań walcowania.

- Walcarki trójwalcowe

Najczęściej stosowana konfiguracja, z trzema rolkami, odpowiednia do walcowania blach o cienkiej i średniej grubości oraz cylindrów o dużej średnicy. Znane ze swojego połączenia wydajności i wszechstronności, są szeroko stosowane w ogólnej obróbce metali.

- Walcarki czterowalcowe

Wyposażone w cztery rolki, maszyny te oferują większą precyzję i kontrolę walcowania, dzięki czemu nadają się do obróbki grubszych blach i bardziej złożonych geometrii. Są często stosowane w środowiskach przemysłowych o wysokiej precyzji, gdzie wymagana jest stała dokładność.

- Rolki z podwójnym szczypaniem(Uważane również za typ konfiguracji dwurolkowej)

Maszyny te są kompaktowe i przeznaczone do podstawowych operacji związanych z cienkimi blachami. Powszechnie stosowane w małych warsztatach, spełniają minimalne wymagania dotyczące walcowania przy niskiej precyzji i niskim poziomie obciążenia. - Maszyna do walcowania blach stożkowych

Maszyna ta, zaprojektowana specjalnie do walcowania elementów stożkowych, jest często wyposażona w przystawkę do walcowania stożkowego, opartą na trzy- lub czterorolkowej walcarce do blach. Nadaje się do produkcji elementów stożkowych wykorzystywanych w takich gałęziach przemysłu, jak wieże wiatrowe i zbiorniki magazynowe.

2.2Metodą napędową

- Ręczne maszyny do walcowania blach

Obsługiwane za pomocą korby ręcznej lub pedału nożnego, rolki ręczne idealnie nadają się do prototypów, prac DIY i zastosowań edukacyjnych. Oferują niski koszt i łatwość obsługi, ale są ograniczone do zastosowań o niskim zapotrzebowaniu na precyzję i mniejszych obciążeniach. - Mechaniczne maszyny do walcowania blach

Napędzane silnikami lub przekładniami, maszyny te nadają się do małych i średnich obciążeń oraz produkcji małoseryjnej. Oferują prostą obsługę i idealnie nadają się do zwijania cienkich blach w proste kształty.

- Hydrauliczne maszyny do walcowania blach

Dzięki zastosowaniu układów hydraulicznych do sterowania rolkami, maszyny te radzą sobie z większymi obciążeniami i zapewniają większą siłę gięcia oraz precyzję. Do popularnych typów układów hydraulicznych należą:- Maszyny hydrauliczne 3-walcowe:Górny walec jest napędzany hydraulicznie, nadaje się do blach o średniej i grubej grubości, gdzie wymagana jest duża precyzja i siła formowania.

- Maszyny hydrauliczne 4-rolkowe:Wszystkie cztery rolki są napędzane hydraulicznie, co zapewnia większą precyzję i kontrolę przy skomplikowanych kształtach i trudniejszych zastosowaniach.

- Hydrauliczne maszyny symetryczne:Działa z symetrycznymi rolkami górnymi i dolnymi, idealnie nadaje się do grubych blach i materiałów o dużej wytrzymałości, zapewniając stabilność walcowania.

- Hydrauliczne walcownie blach CNC:Połącz technologię hydrauliczną z komputerowym sterowaniem numerycznym (CNC), aby zautomatyzować proces walcowania. Są one przeznaczone do produkcji wielkoseryjnej, redukując ręczne wprowadzanie danych i zwiększając spójność.

2.3Przez system sterowania

- Walcarki CNC

Wyposażone w komputerowe systemy sterowania, walce CNC są przeznaczone do zadań wymagających wysokiej wydajności i dokładności, obejmujących złożone geometrie. Wspierają powtarzalne operacje i są powszechnie stosowane w środowiskach produkcji masowej. - Hydrauliczne maszyny do walcowania blach CNC

Maszyny te łączą w sobie moc hydrauliczną z programowaniem CNC, oferując zarówno wysoką elastyczność, jak i precyzję formowania. Idealnie nadają się do operacji na dużą skalę wymagających automatyzacji oraz możliwości obsługi różnorodnych materiałów i kształtów.

2.4Według scenariusza zastosowania

- Małe ręczne walcarki do płyt

Najlepiej nadają się do zadań o niskim obciążeniu i niskiej precyzji w laboratoriach, małych warsztatach i przy projektowaniu prototypów. Maszyny te są niedrogie i łatwe w obsłudze. - Wytrzymałe hydrauliczne walce do blach

Zaprojektowane do produkcji na dużą skalę i obróbki grubych blach, maszyny te zapewniają wyjątkową stabilność i nośność. Są powszechnie stosowane w przemyśle ciężkim, takim jak produkcja zbiorników ciśnieniowych, produkcja dużych rur oraz produkcja zbiorników magazynowych. - Lekkie mechaniczne walcarki do blach

Idealne do cienkich blach i zastosowań o niższych wymaganiach precyzji. Często spotykane w produkcji na małą skalę, gdzie priorytetem są budżet, przestrzeń i prostota.

3.0Jak działa maszyna do walcowania blach?

Zasada i działanie walcarek do blach

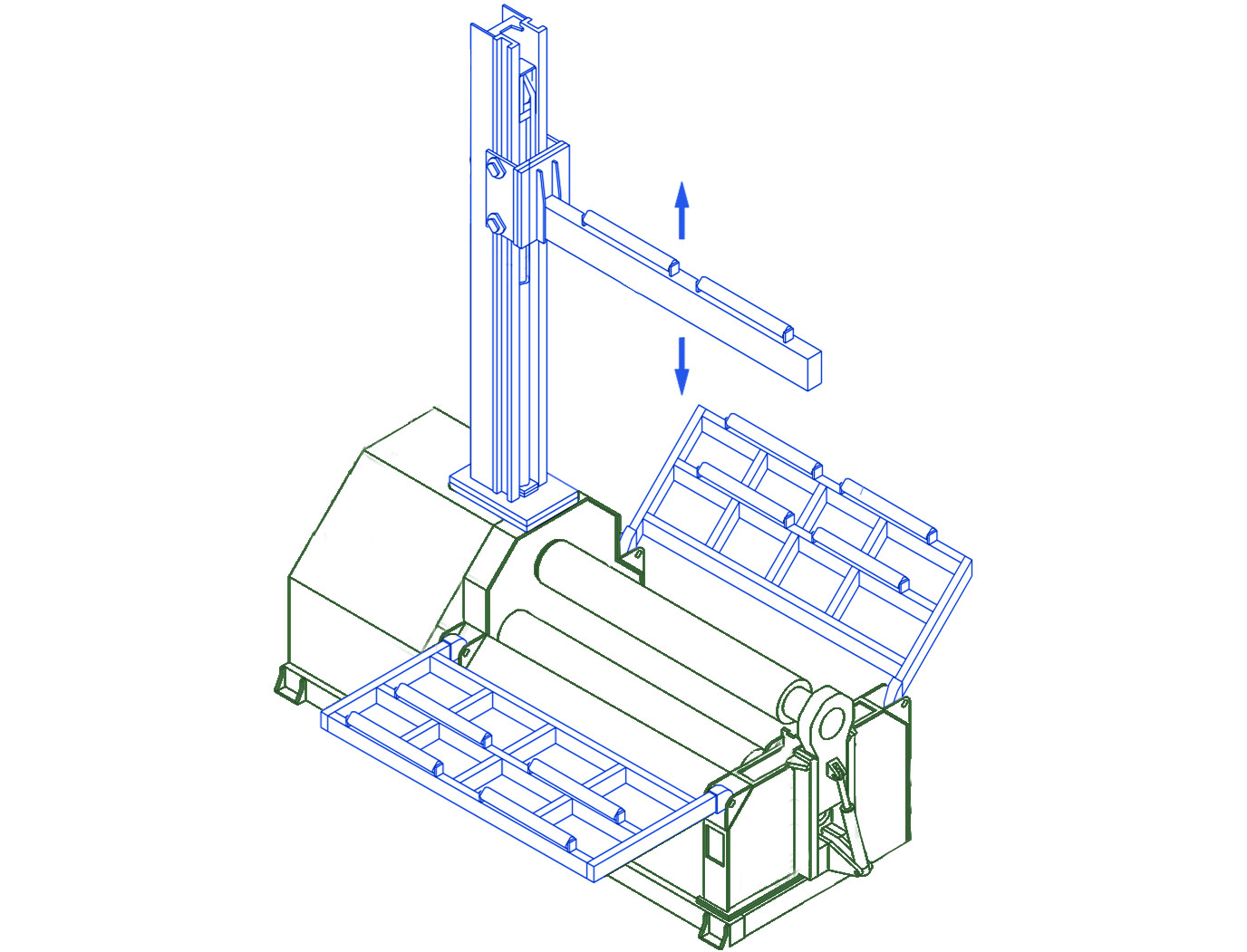

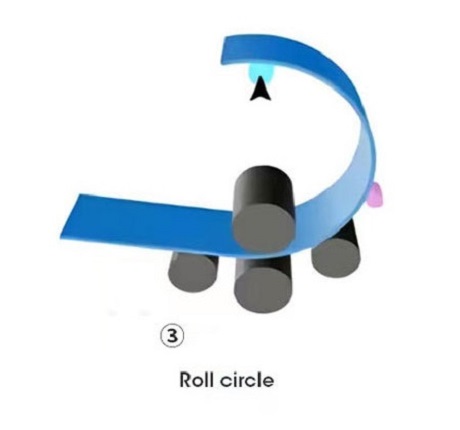

3.1Proces działania maszyny do walcowania blach

- Podnieś dolną rolkę i umieść płytę metalową

Najpierw podnieś dolną rolkę do poziomu płyty perforującej, tak aby znajdowała się nad pozostałymi dwiema rolkami. Przesuń metalową płytkę między rolki, upewniając się, że jest ustawiona prostopadle do podniesionej rolki dociskowej. - Zabezpiecz płytkę i wyreguluj rolki

Po zamocowaniu metalowej płytki opuść pierwszą (górną) rolkę i ustaw trzecią lub czwartą rolkę w odpowiedniej pozycji, aby umożliwić płynne przejście. W tym momencie płytka jest wyśrodkowana nad płytą perforującą. - Operacja wstępnego gięcia

Podnieś rolkę boczną podtrzymującą blachę, aby uzyskać „wstępne wygięcie” lub początkową krzywiznę. Ten krok pomaga zapewnić dokładność i okrągłość gotowego elementu walcowanego. - Zakończ proces toczenia

Przesuń blachę przez maszynę, aż przejdzie poza górny walec. Następnie opuść rolkę do gięcia wstępnego i podnieś przeciwległą rolkę do gięcia do pozycji walcowania. Maszyna kontynuuje przesuwanie blachy przez rolki, zaciskając ją i wyginając w pożądany łuk lub kształt cylindryczny. - Spawanie i wykańczanie

Na koniec dwie krawędzie blachy są ze sobą spawane, tworząc kompletny cylinder lub inny pożądany kształt.

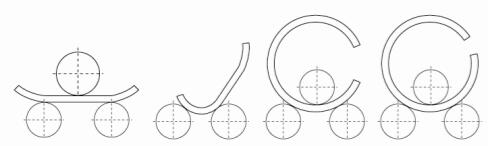

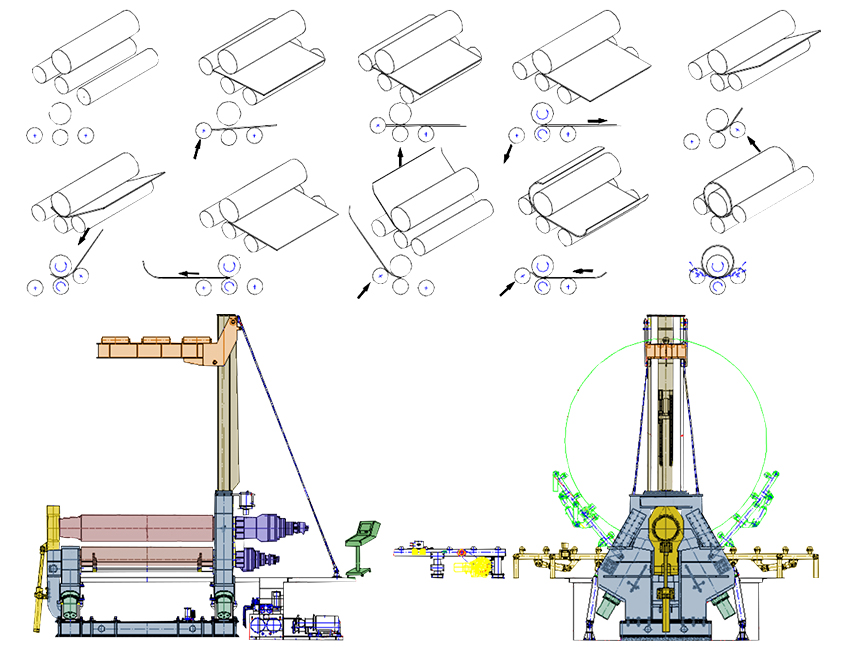

3.2Zasada działania maszyny do walcowania blach

Chociaż walcarki do blach występują w różnych typach i produkują cylindry o różnych kształtach i rozmiarach, zazwyczaj działają w podobny sposób. Główna różnica polega na wymiarach produktu końcowego, ale wszystkie dążą do uzyskania jednolitego kształtu okrągłego lub cylindrycznego.

Walcarki do blach są zazwyczaj napędzane hydraulicznie lub mechanicznie i wyposażone w trzy lub cztery hartowane metalowe rolki. Walcarki czterowalcowe są najbardziej powszechne, ponieważ umożliwiają efektywną obróbkę szerokiej gamy kształtów cylindrycznych.

- Cztery rolki:Dwie regulowane rolki boczne kontrolują kształt i rozmiar końcowego gięcia.

- Konfiguracja rolki:Trzy dolne rolki i jedna większa górna rolka współpracują ze sobą, aby zapewnić precyzyjne gięcie blachy.

Chociaż konkretne projekty mogą się różnić w zależności od potrzeb aplikacji, standardowa czterorolkowa giętarka pozostaje najczęściej stosowaną konfiguracją ze względu na swoją precyzję i wszechstronność.

3.3Etapy obsługi czterowalcowej giętarki do blach

- Podnieś dolną rolkę, aby wyrównać ją z płytą dziurkującą.

- Umieść płytkę metalową pod kątem prostym do dolnej rolki.

- Opuść górną rolkę i pociągnij metalową płytę do środka, aż znajdzie się ona na środku płytki perforowanej.

- Podnieś pierwszą rolkę (wstępnego gięcia), aby zainicjować krzywiznę i zacznij podawać blachę.

- Opuść rolkę do gięcia wstępnego i podnieś przeciwległą rolkę, aby utworzyć łuk.

- Kontynuuj podawanie materiału do płyty, aż uformuje się pełny cylinder.

- Zespawaj ze sobą obie krawędzie płyty, aby ukończyć cylinder.

4.0Ustawienie siły gięcia dla maszyn do gięcia/walcowania blach

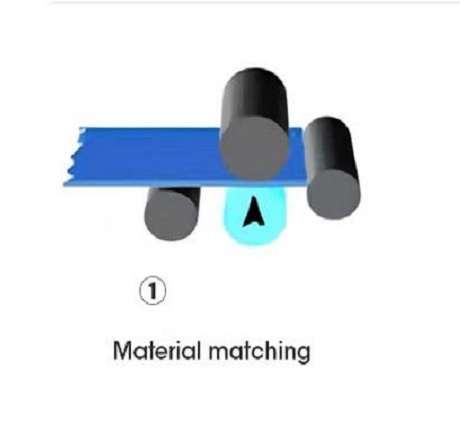

4.1Oceń obciążenie robocze

Pierwszym krokiem w gięciu blach metalowych jest ocena wymaganego obciążenia roboczego walcarki. Zapewnia to odpowiednią siłę nacisku, niezbędną do uzyskania pożądanego wewnętrznego lub zewnętrznego promienia gięcia. Podczas tego etapu operatorzy biorą pod uwagę zmienne, takie jak grubość blachy i rodzaj materiału, aby zapewnić precyzję formowania. Prawidłowa ocena obciążenia stanowi podstawę precyzyjnego i powtarzalnego gięcia.

4.2Zabezpiecz płytę metalową

Po ustawieniu siły gięcia, blacha musi być stabilnie zamocowana na stole roboczym giętarki. Jest to kluczowe dla zapobiegania niepożądanym ruchom podczas gięcia. Precyzyjne ustawienie zapewnia równomierne odkształcenie i zmniejsza ryzyko nieregularności lub odkształceń. Prawidłowe mocowanie zwiększa również bezpieczeństwo pracy i minimalizuje ryzyko wypadków.

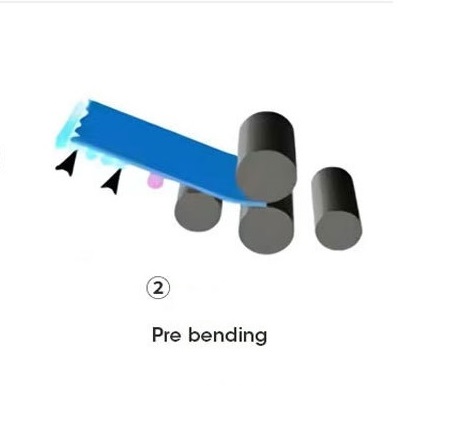

4.3Wstępne zaciskanie / wstępne gięcie

Przed rozpoczęciem gięcia operatorzy często stosują technikę wstępnego zaciskania lub gięcia, aby delikatnie zagiąć krawędzie blachy do wewnątrz. Ten krok pomaga zapewnić płynniejszy proces gięcia i zapobiega powstawaniu zmarszczek lub wad krawędzi, zapewniając naturalne przejście między powierzchniami płaskimi i zakrzywionymi. Minimalizuje również obciążenie blachy, zmniejszając ryzyko deformacji i poprawiając ogólną precyzję gięcia.

4.4Proces gięcia

Po ustawieniu siły nacisku, zabezpieczeniu blachy i zakończeniu gięcia wstępnego, można rozpocząć gięcie. Operator uruchamia walcarkę, a nacisk jest równomiernie przykładany podczas przesuwania blachy przez rolki, stopniowo formując ją do pożądanego kształtu. W trakcie procesu możliwe jest precyzyjne dostrojenie, aby spełnić wymagania wymiarowe. Z każdym przejściem blacha ulega kontrolowanemu odkształceniu, co skutkuje gładką i spójną krzywizną. Ze względu na złożoność tego procesu, zaleca się zatrudnienie doświadczonych operatorów, aby zapewnić wydajność i precyzję.

5.0Wstępne gięcie: cztery główne powody, dla których warto wybrać maszynę do walcowania z tą funkcją

5.1Wyeliminuj odpady

Wstępne gięcie zapewnia precyzyjne wyrównanie obu końców materiału, znacząco minimalizując ilość odpadów. Tworząc optymalny kształt geometryczny do walcowania, redukuje niepotrzebne straty materiału. Wykwalifikowani operatorzy odgrywają kluczową rolę w wykonywaniu wstępnego gięcia, aby zmaksymalizować wykorzystanie materiału.

5.2Nie wymaga dodatkowego przycinania

W środowiskach produkcyjnych o wysokiej wydajności liczy się każdy zasób – zwłaszcza materiały używane do przycinania. Wstępne zagięcie obu końców materiału zapewnia prawidłowe ustawienie, eliminując potrzebę przycinania po walcowaniu. Oszczędza to zarówno czas, jak i materiał.

5.3Oszczędność czasu

W produkcji na dużą skalę czas to pieniądz. Każda minuta opóźnienia zwiększa koszty produkcji. Wstępne gięcie pomaga operatorom szybciej uzyskać pożądany kształt, skracając czas operacji na arkusz. Dzięki temu w tym samym czasie można wyprodukować więcej części, co przekłada się na wzrost ogólnej wydajności.

5.4Gładkie krzywe o stałym promieniu i grubości

Wstępne gięcie jest niezbędne do uzyskania wysokiej jakości rezultatów walcowania. Zapewnia ono gładkość powierzchni przy jednoczesnym zachowaniu równomiernej krzywizny i grubości materiału. Prawidłowe wstępne gięcie zwiększa dokładność formowania i minimalizuje problemy związane z dalszym przetwarzaniem, gwarantując, że produkt końcowy spełnia rygorystyczne standardy jakości.

6.0Która walcownia blach będzie odpowiednia dla Twojego projektu?

Wybór odpowiedniej walcarki do blach zależy od potrzeb produkcyjnych, grubości materiału, pożądanej krzywizny i budżetu. Poniżej znajduje się zestawienie popularnych typów walcarek do blach i ich cech:

6.13-walcowa maszyna do wstępnego dociskania blach

Idealny do lekkich zastosowań, dostępny w wersji mechanicznej lub hydraulicznej. Blacha jest zaciskana między dwoma pionowymi rolkami, podczas gdy trzecia rolka offsetowa przesuwa się w górę, aby wygiąć blachę do żądanego promienia. Powszechnie stosowany w produkcji na małą skalę, ale wymaga więcej pracy ręcznej przy większych wolumenach.

6.2Maszyna do walcowania blach z podwójnym dociskiem

Nadaje się do szerokiego zakresu wydajności, od lekkiej do ciężkiej. Dostępne w konfiguracjach 3- i 4-rolkowych, zazwyczaj z jedną stałą rolką górną i dwiema regulowanymi rolkami bocznymi. Taka konstrukcja eliminuje konieczność zdejmowania i ponownego ustawiania płyty, co zwiększa wydajność produkcji – szczególnie w przypadku materiałów o średniej grubości.

6.34-walcowa maszyna do walcowania blach

Posiada dodatkowy wałek pod górnym wałkiem, zapewniający ciągłe zaciskanie. Maszyna ta umożliwia gięcie wstępne, walcowanie i wykańczanie w tym samym kierunku, co znacznie zwiększa wydajność. Idealnie nadaje się do produkcji wielkoseryjnej, szczególnie w przypadku grubszych blach.

6.43-walcowa maszyna do walcowania blach

Wszechstronne rozwiązanie do zastosowań ogólnych. Zazwyczaj wymaga wstępnego zagięcia krawędzi natarcia przed walcowaniem. Walce zmieniają kierunek w trakcie procesu. Choć jest nieco wolniejsze niż maszyny czterorolkowe, charakteryzuje się prostszą konstrukcją mechaniczną.

6.5Maszyna do walcowania blach 2-walcowych

Zaprojektowane do cienkich arkuszy, maszyny te wykorzystują rolki o dużej średnicy pokryte poliuretanem, aby szybko formować arkusze w cylindry o małej średnicy. Najlepiej nadają się do szybkiej, specjalistycznej produkcji o ograniczonych możliwościach formowania.

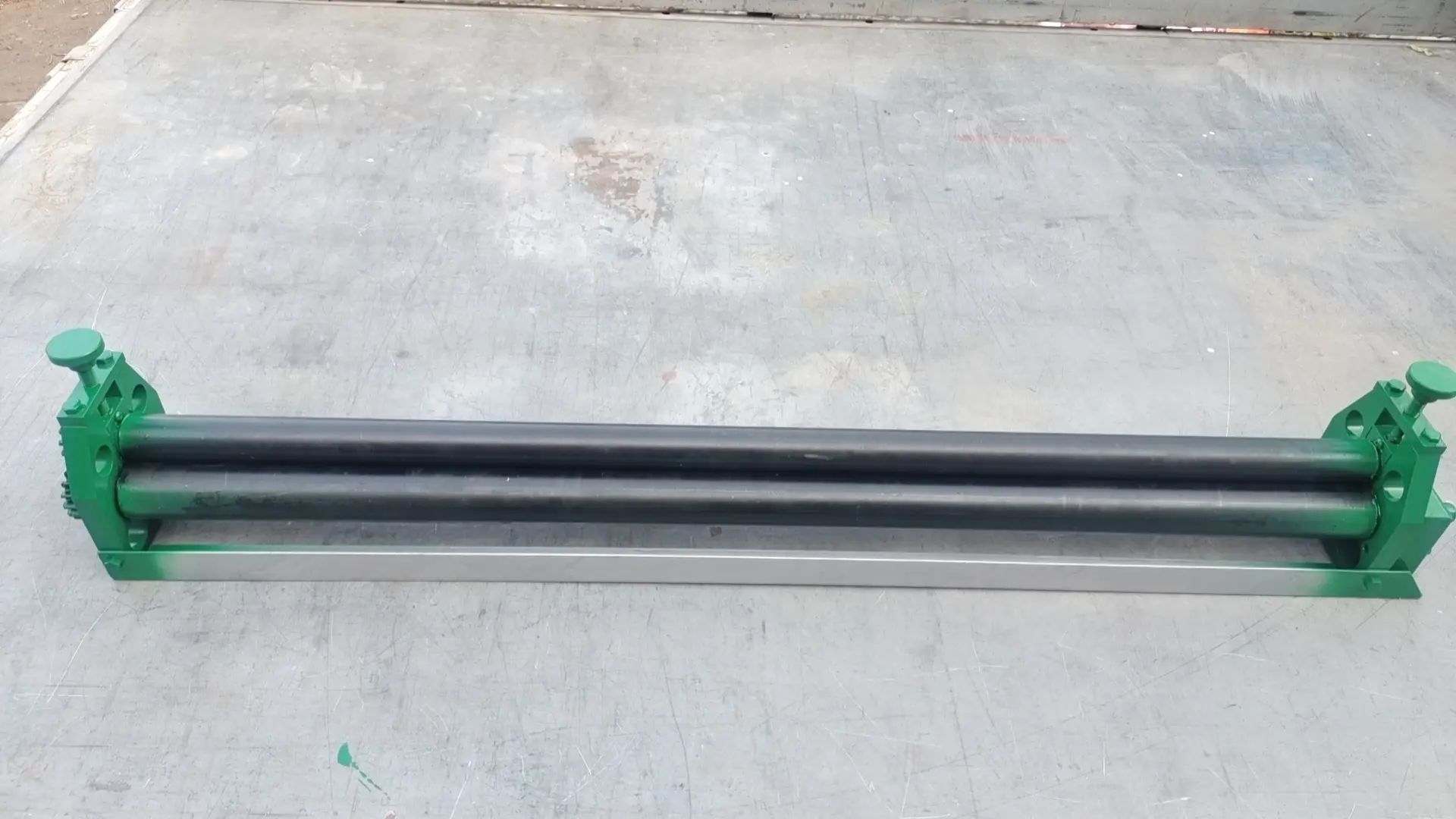

6.6Ręczna maszyna do walcowania blach

Stosowany do operacji na małą skalę i lekkich materiałów. Oferuje niskie koszty i prostotę obsługi, idealny do podstawowych zadań walcowania i produkcji hobbystycznej.

6.7Hydrauliczna walcarka do blach

Napędzany układem hydraulicznym, ten typ walcarki jest w stanie przenosić duże obciążenia i zapewniać wysoką precyzję. Szeroko stosowany w produkcji na dużą skalę oraz do walcowania grubszych materiałów.

📩 Chcesz dowiedzieć się więcej o wyborze i konfiguracji zwijarek do blach? Skontaktuj się z ALEKVS, aby uzyskać fachową poradę!

7.0Zastosowania maszyn do walcowania blach

Walcarki do blach są szeroko stosowane w różnych gałęziach przemysłu. Oto kilka typowych zastosowań:

- Przemysł motoryzacyjny: Służy do produkcji elementów nadwozia, takich jak drzwi, maski i pokrywy bagażnika, a także elementów konstrukcyjnych, takich jak ramy i belki.

- Przemysł lotniczy i kosmiczny: Stosowany przy produkcji podzespołów samolotów, takich jak poszycia skrzydeł, panele kadłuba i obudowy silników.

- Branża sprzętu AGD: Niezbędny do formowania części stosowanych w lodówkach, piekarnikach i pralkach — takich jak drzwi, obudowy i panele konstrukcyjne.

- Branża budowlana: Odgrywa kluczową rolę w produkcji metalowych pokryć dachowych, okładzin ściennych i elementów konstrukcyjnych budynków.

- Przemysł elektroniczny: Służy do wytwarzania podzespołów do urządzeń elektronicznych, w tym płytek drukowanych, złączy i precyzyjnych obudów metalowych.

8.0Jak zbudować ręczną walcarkę do blachy ze złomu?