- 1.0Czym jest system obróbki skrawaniem?

- 2.0Jak powstają obrabiane powierzchnie części mechanicznych?

- 3.0Co generuje linie na powierzchni przedmiotu obrabianego? Jakie metody są stosowane do ich tworzenia?

- 4.0Jakie ruchy są wymagane podczas obróbki przedmiotu obrabianego?

- 5.0Czym jest ruch tnący? Jak się go klasyfikuje?

- 6.0Czym jest złożony ruch skrawający?

- 7.0Czym są ruchy pomocnicze?

- 8.0Często zadawane pytania

W dziedzinie produkcji mechanicznej system obróbki skrawaniem stanowi podstawową strukturę umożliwiającą precyzyjną produkcję części. Poniższe sekcje omawiają jego podstawowe zasady i logikę działania, przedstawiając szereg ustrukturyzowanych wyjaśnień.

1.0Czym jest system obróbki skrawaniem?

System obróbki skrawaniem, powszechnie nazywany systemem procesowym, to system skrawania składający się z różnych obrabiarek, takich jak tokarki, frezarki i szlifierki, połączonych z narzędziami skrawającymi, osprzętem i przedmiotem obrabianym. Jego podstawową funkcją jest przekształcanie surowców lub półfabrykatów w części mechaniczne o określonych kształtach, wymiarach i wymaganiach jakościowych. To, czy system procesowy jest w stanie sprostać wymaganiom obróbki i uzyskać wymaganą powierzchnię, zależy nie tylko od odpowiednich parametrów geometrycznych i procesowych, ale także od inherentnych cech każdego komponentu i ogólnego zachowania systemu, wynikającego z ich interakcji.

2.0Jak powstają obrabiane powierzchnie części mechanicznych?

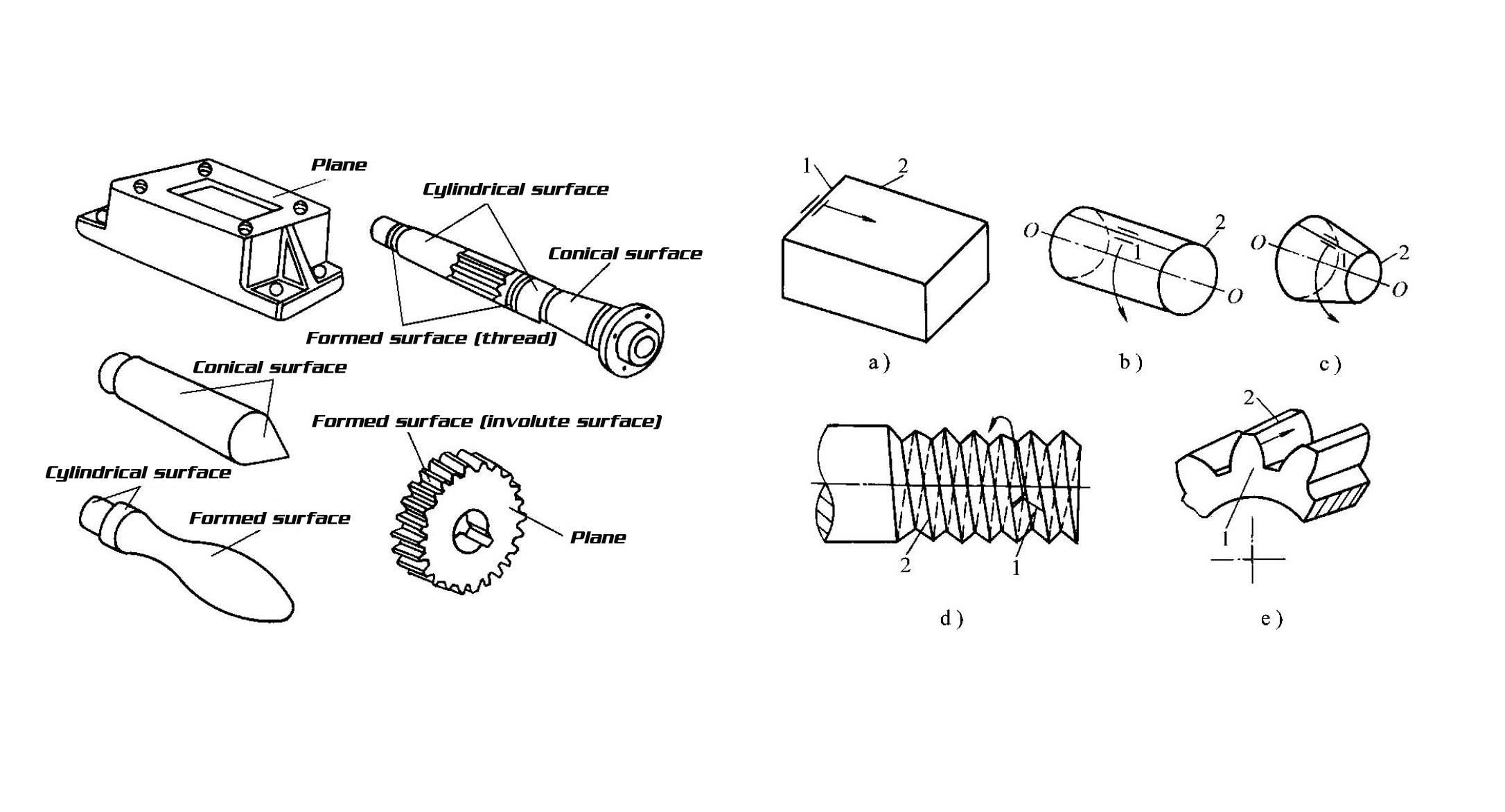

Niezależnie od tego, jak złożona może wydawać się część mechaniczna, jej powierzchnie ostatecznie składają się z kombinacji podstawowych typów powierzchni. Istotą obróbki skrawaniem jest proces generowania wymaganych powierzchni funkcjonalnych za pomocą określonych metod skrawania.

2.1Typowe rodzaje powierzchni obrabianych przedmiotów

- Samoloty

- Powierzchnie cylindryczne

- Powierzchnie stożkowe

- Powierzchnie formowane (takie jak powierzchnie gwintów i powierzchnie zębów kół zębatych ewolwentowych)

- Powierzchnie specjalne (takie jak powierzchnie sferyczne, powierzchnie toroidalne i powierzchnie hiperboliczne)

2.2Jak powstają powierzchnie obrabianego przedmiotu?

Większość standardowych powierzchni mechanicznych można utworzyć poprzez ruch jednej tworzącej wzdłuż drugiej kierownicy. Tworząca i kierownica, zwane łącznie liniami tworzącymi, to podstawowe elementy definiujące powierzchnię. Podczas obróbki na konwencjonalnych tokarkach, frezarkach CNC i podobnych urządzeniach, względne i skoordynowane ruchy przedmiotu obrabianego i narzędzia skrawającego generują te dwie linie, zapewniając w ten sposób pożądaną geometrię powierzchni.

3.0Co generuje linie na powierzchni przedmiotu obrabianego? Jakie metody są stosowane do ich tworzenia?

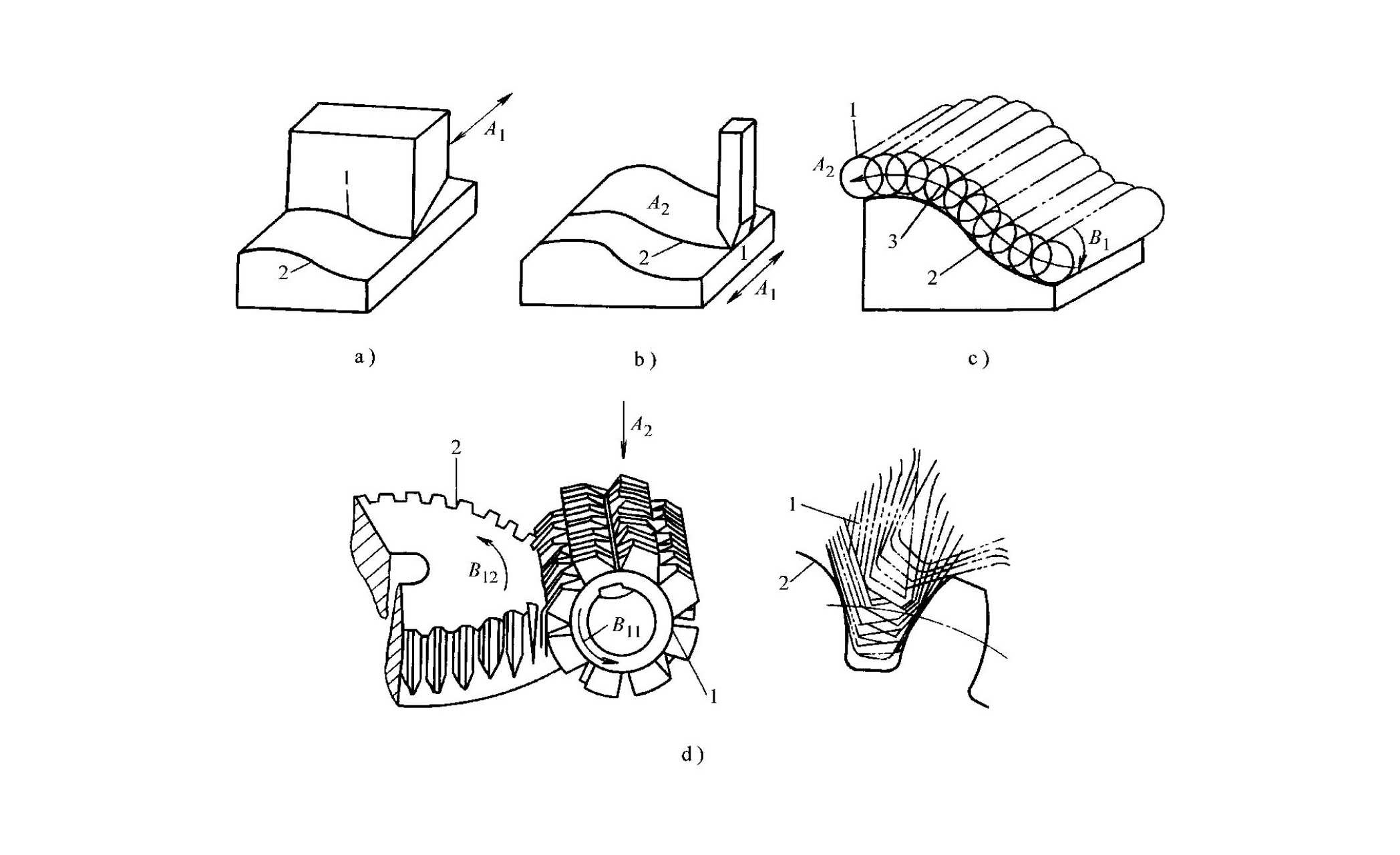

Linie generujące odnoszą się łącznie do tworzącej i kierownicy, które tworzą powierzchnię przedmiotu obrabianego. Aby uzyskać powierzchnię obrobioną, te dwie linie generujące muszą zostać najpierw wytworzone za pomocą określonych metod. Obecnie formowanie linii generujących można ogólnie podzielić na cztery główne podejścia.

Metoda formowania: Ostrze tnące bezpośrednio replikuje Tworząca. Ten Metoda formowania charakteryzuje się kontaktem liniowym, gdzie krawędź skrawająca narzędzia styka się z powierzchnią przedmiotu obrabianego, a kształt krawędzi skrawającej dokładnie odpowiada linii tworzącej powierzchnię. Przykład: Podczas planowania powierzchni zakrzywionej na frezarce, profil krawędzi skrawającej narzędzia odpowiada tworzącej powierzchni przedmiotu obrabianego, a tworząca jest kształtowana bezpośrednio przez geometrię narzędzia.

Metoda trajektorii: ruch końcówki narzędzia generuje generowanie Linia. Ten Metoda trajektorii polega na przybliżonym kontakcie punktowym, w którym linia generująca jest tworzona przez ścieżkę ruchu końcówki narzędzia.Przykłady:

- Planowanie płaskiej powierzchni na strugarce bramowej: ruch narzędzia po linii prostej tworzy prostą tworzącą

- Obróbka powierzchni zakrzywionej na frezarce CNC: ruch narzędzia wzdłuż zakrzywionej ścieżki tworzy zakrzywioną kierownicę

Metoda styczna: obwiednia obracających się ścieżek narzędzi tworzy Linia. W W metodzie stycznej stosuje się narzędzia obrotowe, takie jak frezy lub ściernice. Narzędzie obraca się, poruszając się jednocześnie po zdefiniowanej ścieżce, a trajektorie ruchu krawędzi skrawających otaczają linię tworzącą powierzchnię. Przykłady:

- Frezowanie powierzchniowe na frezarce pionowej: połączenie obrotu frezu i ruchu po ścieżce środkowej powoduje, że trajektorie punktów skrawania otaczają wymaganą linię generującą

- Szlifowanie powierzchni walcowej na zewnętrznej szlifierce walcowej: obrót ściernicy w połączeniu z posuwem osiowym generuje linię tworzącą poprzez działanie styczne

Metoda generowania: Ruch toczny powoduje ewolwentę Metoda generowania opiera się na generowaniu ruchu skrawania pomiędzy narzędziem a przedmiotem obrabianym. Krawędź skrawająca i powierzchnia formowana stykają się punktowo, a narzędzie toczy się względem przedmiotu obrabianego w ruchu generującym. Obwiednia położenia krawędzi skrawającej w czasie tworzy linię generującą. Przykłady:

- Frezowanie obwiedniowe kół zębatych walcowych na frezarce obwiedniowej: frez i obrabiany przedmiot obracają się synchronicznie w ruchu generującym, a obwiednia krawędzi skrawających frezu tworzy tworzącą ewolwentę powierzchni zęba koła zębatego

- Kształtowanie kół zębatych na frezarce do kół zębatych należy również do metod generujących

4.0Jakie ruchy są wymagane podczas obróbki przedmiotu obrabianego?

Aby uzyskać powierzchnię przedmiotu obrabianego spełniającą wymagania projektowe, należy zastosować określone ruchy narzędzia i przedmiotu obrabianego, aby utworzyć linie generowania za pomocą metod opisanych powyżej. Ruchy te można podzielić na ruchy formowania powierzchni i ruchy skrawania. Ruchy formowania powierzchni są definiowane z perspektywy geometrycznej, natomiast ruchy skrawania z praktycznego punktu widzenia skrawania metali.

4.1Czym jest ruch powierzchniowotwórczy?

Ruch formowania powierzchni odnosi się do ruchu wymaganego do wygenerowania linii tworzących na powierzchni przedmiotu obrabianego. Jego rodzaj i liczba zależą od kształtu obrabianej powierzchni, metody obróbki oraz konstrukcji narzędzia.

| Typ ruchu | Definicja | Przykład |

| Prosty ruch | Ruch formujący uzyskiwany poprzez pojedynczy ruch obrotowy lub liniowy | Toczenie cylindra zewnętrznego na tokarce konwencjonalnej: obrót przedmiotu obrabianego i wzdłużny posuw liniowy narzędzia |

| Ruch złożony | Ruch składający się z dwóch lub więcej ruchów obrotowych i liniowych połączonych ściśle określoną relacją względną | 1. Toczenie gwintów na tokarce: połączenie obrotu przedmiotu obrabianego i liniowego posuwu narzędzia. 2. Frezowanie obwiedniowe kół zębatych: generowanie ruchu między frezem a przedmiotem obrabianym. |

5.0Czym jest ruch tnący? Jak się go klasyfikuje?

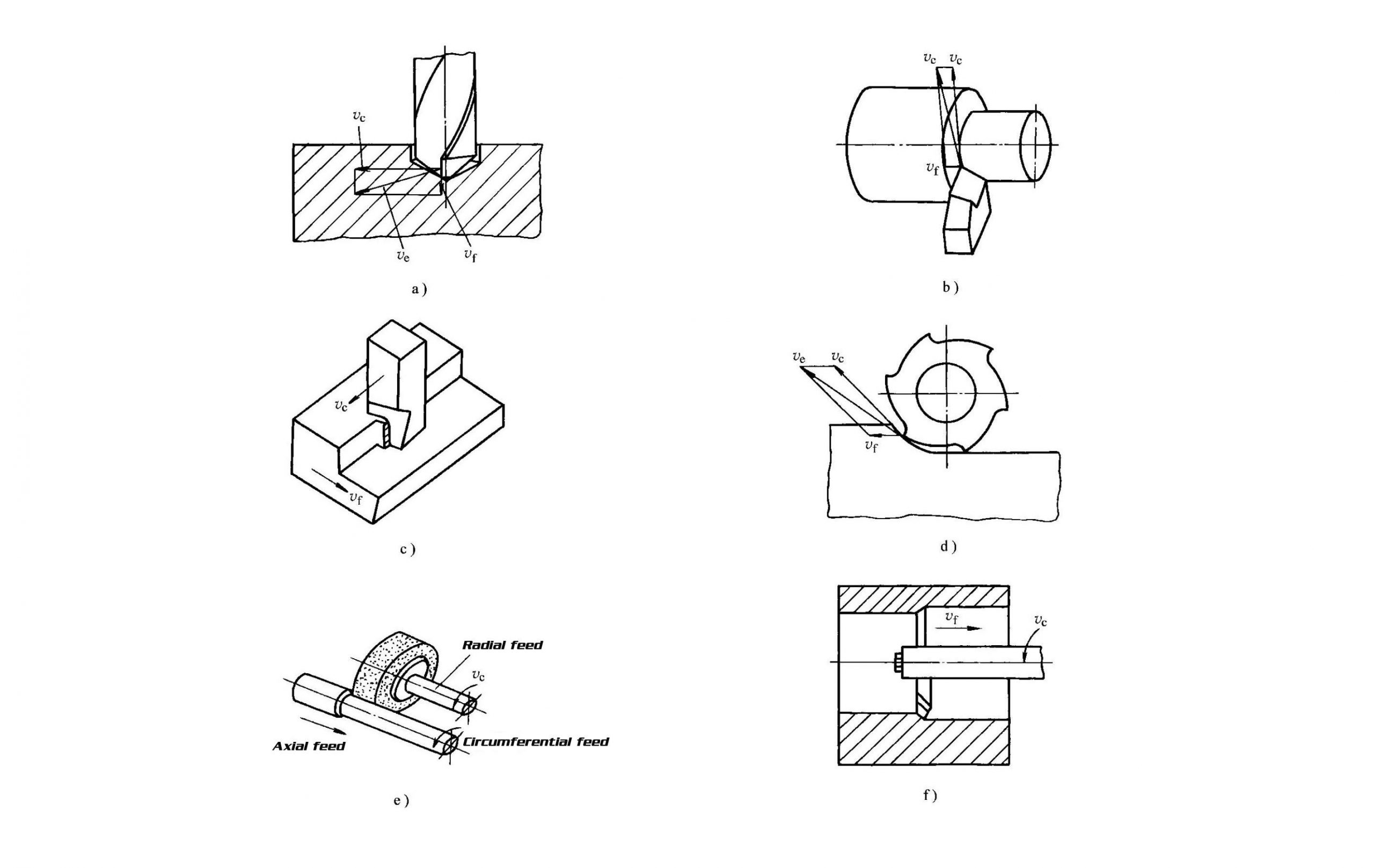

W obróbce skrawaniem metali ruch względny między narzędziem a przedmiotem obrabianym, który usuwa nadmiar materiału, nazywany jest ruchem skrawania. W praktyce obróbczej ruchy formujące powierzchnię manifestują się jako ruchy skrawania. W zależności od funkcji, ruchy skrawania dzieli się na ruch pierwotny i ruch posuwowy.

| Typ ruchu | Podstawowe cechy charakterystyczne | Przykłady |

| Ruch podstawowy: ruch podstawowy usuwania materiału | – Główny ruch zapewniany przez obrabiarkę – Cel: stworzenie ruchu względnego w celu usunięcia warstwy skrawającej – Cechy: najwyższa prędkość skrawania, największe zużycie energii, tylko jeden ruch główny na operację | – Ruch obrotowy: obrót przedmiotu obrabianego podczas toczenia na tokarce konwencjonalnej; obrót frezu podczas frezowania na frezarce pionowej – Ruch liniowy: posuwisto-zwrotny ruch liniowy narzędzia podczas strugania na frezarce |

| Ruch posuwowy: ruch pomocniczy do ciągłego cięcia | – Dodatkowy ruch dostarczany przez obrabiarkę – Cel: współpraca z ruchem podstawowym w celu uzyskania ciągłego lub przerywanego cięcia – Cechy: niższe zużycie energii, liczba może być jedna, wielokrotna lub żadna | – Ruch ciągły: ruch wzdłużny narzędzia tokarskiego podczas toczenia zewnętrznego na tokarce konwencjonalnej. – Ruch przerywany: ruch poprzeczny przedmiotu obrabianego podczas strugania na frezarce. – Ruchy wielokrotne: posuw poprzeczny ściernicy podczas szlifowania zewnętrznego wałków. – Brak ruchu: przeciąganie. |

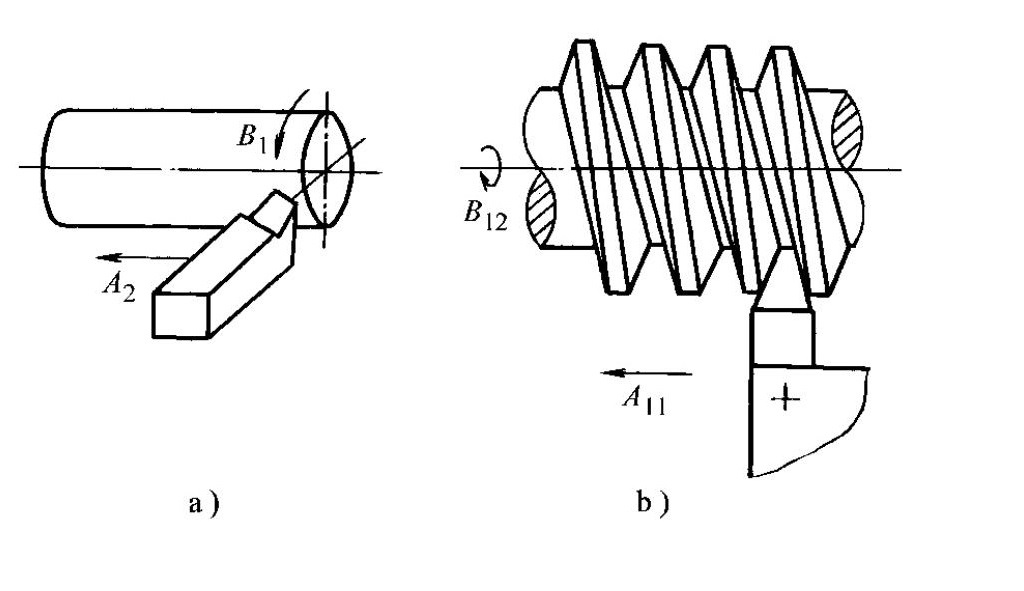

6.0Czym jest złożony ruch skrawający?

Gdy ruch główny i ruch posuwu zachodzą jednocześnie, ich wypadkowa nazywana jest złożonym ruchem skrawania.

- Chwilowy kierunek ruchu wybranego punktu na krawędzi skrawającej względem przedmiotu obrabianego nazywa się złożonym kierunkiem skrawania.

- Prędkość tego punktu, zdefiniowana jako suma wektorowa prędkości ruchu głównego i prędkości ruchu posuwowego, jest znana jako złożona prędkość skrawania (wyrażona jako: ve = vc + vf).

Przykłady złożonych ruchów skrawania:

- Toczenie zewnętrzne na tokarce konwencjonalnej: połączenie obrotu przedmiotu obrabianego (ruch główny, vc) i posuwu wzdłużnego narzędzia (ruch posuwowy, vf) tworzy trajektorię śrubową dla wybranego punktu na krawędzi skrawającej

- Szlifowanie zewnętrzne walcowe: obrót ściernicy i ruch osiowy przedmiotu obrabianego działają razem

7.0Czym są ruchy pomocnicze?

Oprócz ruchów skrawających, obrabiarki wymagają ruchów pomocniczych, aby regulować wzajemne położenie narzędzia i przedmiotu obrabianego lub wykonywać operacje wspomagające. Ruchy te nie uczestniczą bezpośrednio w usuwaniu materiału, ale są niezbędne dla zapewnienia płynnej i wydajnej obróbki.

Typowe przykłady ruchów pomocniczych:

- Szybkie zbliżanie i wycofywanie narzędzia na tokarkach CNC

- Wycofanie wrzeciona w ruchu promieniowym wiertarki

- Ruch indeksujący głowicy dzielącej stosowanej w połączeniu z frezarką

8.0Często zadawane pytania

P1: Jakie są główne komponenty systemu obróbki skrawaniem?

A: System obróbki skrawaniem składa się z czterech głównych elementów: obrabiarek, takich jak tokarki, frezarki i szlifierki, wraz z narzędziami skrawającymi, uchwytami i przedmiotem obrabianym. Komponenty te działają jako zintegrowany system, który umożliwia realizację procesu obróbki od surowca do gotowych elementów.

P2: Jaka jest główna różnica pomiędzy ruchem pierwotnym a ruchem posuwistym?

A: Ruch główny to ruch podstawowy odpowiedzialny za usuwanie metalu. Charakteryzuje się on najwyższą prędkością skrawania, największym poborem mocy i występuje jako pojedynczy ruch w każdej operacji skrawania. Ruch posuwowy to ruch pomocniczy, który działa w koordynacji z ruchem głównym, aby zapewnić skrawanie ciągłe lub przerywane. Zużywa znacznie mniej mocy i może składać się z jednego, wielu lub nawet żadnego ruchu posuwowego, w zależności od procesu obróbki.

P3: Dlaczego złożona prędkość skrawania jest definiowana jako suma wektorowa prędkości ruchu podstawowego i prędkości ruchu posuwowego?

A: Ruch główny i ruch posuwu zachodzą jednocześnie jako ruchy względne między narzędziem a przedmiotem obrabianym. Ponieważ prędkość jest wielkością wektorową, należy uwzględnić zarówno wartość, jak i kierunek. Dlatego złożona prędkość skrawania jest wyrażona jako suma wektorowa prędkości ruchu głównego i prędkości ruchu posuwu.

P4: Jakie jest najczęstsze zastosowanie metody generowania?

A: Najbardziej typowym zastosowaniem jest obróbka kół zębatych walcowych na frezarce obwiedniowej. Poprzez generowanie ruchu, synchronicznego obrotu, pomiędzy frezem a przedmiotem obrabianym, obwiednia krawędzi skrawających frezu tworzy tworzącą ewolwentę powierzchni zęba koła zębatego. Obróbka kół zębatych na dłutarce również należy do metod generujących.

P5: Jeśli ruchy pomocnicze nie biorą udziału w usuwaniu materiału, dlaczego są nadal ważne?

A: Ruchy pomocnicze odpowiadają za regulację względnego położenia narzędzia i przedmiotu obrabianego oraz za wykonywanie operacji takich jak zaciskanie, pozycjonowanie i indeksowanie. Zapewniają one niezbędne wsparcie, gwarantując ciągłą i wydajną obróbkę. Bez ruchów pomocniczych obrabiarka nie może ukończyć normalnego cyklu obróbki.

Odniesienie

https://bharatforge.eu/artikel/what-is-machining-procedure-significance-and-applications/?lang=en

https://admati.com/the-importance-of-machining-types-of-equipment-and-machining-methods/

https://www.nutech.de/en/services/machining/