- 1.0Jak klasyfikowane są elementy złączne: rodzaje i adaptacje funkcjonalne

- 2.0W jaki sposób materiały złączne i metody obróbki powierzchni poprawiają wydajność

- 3.0Jak powstają elementy złączne: podstawowe procesy produkcyjne

- 4.0Przemysłowe zastosowania elementów złącznych

- 5.0Analiza uszkodzeń i kontrola jakości elementów złącznych

- 6.0Wybór elementów złącznych i standardy instalacji

- 7.0Często zadawane pytania (FAQ)

- 8.0Wniosek

1.0Jak klasyfikowane są elementy złączne: rodzaje i adaptacje funkcjonalne

1.1Łączniki gwintowane: znormalizowany typ połączenia

Łączniki gwintowane są projektowane w oparciu o zasadę ruchu śrubowego, gdzie precyzyjne połączenie między gwintem wewnętrznym i zewnętrznym zapewnia efekt dokręcania. Stanowiąc ponad 75% światowego rynku łączników, obejmują one kilka głównych kategorii:

Śruby:

- Podstawowa konstrukcja: Składa się z łba i gwintowanego trzpienia, zazwyczaj używanego z nakrętkami. Klasy wytrzymałości, takie jak 4.8, 8.8, 10.9 i 12.9, przy czym klasy powyżej 8.8 to śruby o wysokiej wytrzymałości stosowane w zastosowaniach wymagających dużej wytrzymałości.

- Typowe typy i zastosowania:

- Śruba z łbem sześciokątnym: Posiada łeb sześciokątny i gwint pełny lub częściowy. Śruby klasy 8.8 są szeroko stosowane w połączeniach konstrukcji stalowych, natomiast śruby klasy 12.9 – o wysokiej wytrzymałości na rozciąganie – nadają się do bloków silników i innych zespołów poddawanych dużym obciążeniom.

- Śruba zamkowa: Zaprojektowana z okrągłym łbem i kwadratową szyjką pod łbem, która blokuje się w materiale podczas montażu, zapobiegając obracaniu. Idealna do mocowania konstrukcji drewnianych i metalowych elementów.

- Śruba kołnierzowa: Posiada okrągły kołnierz z ząbkami pod łbem, aby równomiernie rozłożyć obciążenie bez podkładki. Powszechnie stosowana w podwoziach samochodowych i systemach rurowych, zmniejszając luzowanie pod wpływem drgań nawet o 50%.

- Śruby szpilkowe i śruby w kształcie litery U: Śruby szpilkowe służą do łączenia grubych płyt lub kotwienia podstaw maszyn, natomiast śruby w kształcie litery U służą do zaciskania części cylindrycznych, takich jak rury i przewody.

Śruby:

- Podstawowe cechy: W przeciwieństwie do śrub, wkręty nie wymagają nakrętek i można je wkręcać bezpośrednio w otwory gwintowane lub samogwintujące. Należą do najpopularniejszych elementów złącznych w przemyśle.

- Typowe typy i zastosowania:

- Wkręt samogwintujący: Posiada ostry, trójkątny gwint, który nacina gwint w materiałach takich jak plastik lub cienkie blachy stalowe, idealny do lekkich zespołów.

- Śruba maszynowa: W pełni gwintowana i stosowana z wstępnie nagwintowanymi otworami. Na przykład śruby maszynowe M2,5 z łbem stożkowym ściętym są powszechnie stosowane do mocowania płytek drukowanych, a moment obrotowy jest ograniczony do 0,8–1,2 N·m, aby zapobiec uszkodzeniom.

- Śruba z łbem walcowym z gniazdem sześciokątnym: Posiada zagłębione gniazdo sześciokątne umożliwiające zastosowanie wysokiego momentu obrotowego w ograniczonych przestrzeniach, takich jak formy i maszyny precyzyjne.

- Śruby specjalnego przeznaczenia: obejmują śruby odporne na manipulację i śruby termoregulacyjne stosowane w systemach bezpieczeństwa i obudowach elektrycznych.

Szpilki, nakrętki i podkładki:

- Kołki: Elementy bez łba z gwintem na obu końcach. Dostępne są kołki z pełnym gwintem do połączeń płyt o dużej grubości oraz kołki dwustronne o tej samej długości do kotwienia w podłożu. W środowiskach o wysokiej temperaturze stosowane są materiały takie jak stop GH4169, zapewniające doskonałą odporność na pełzanie.

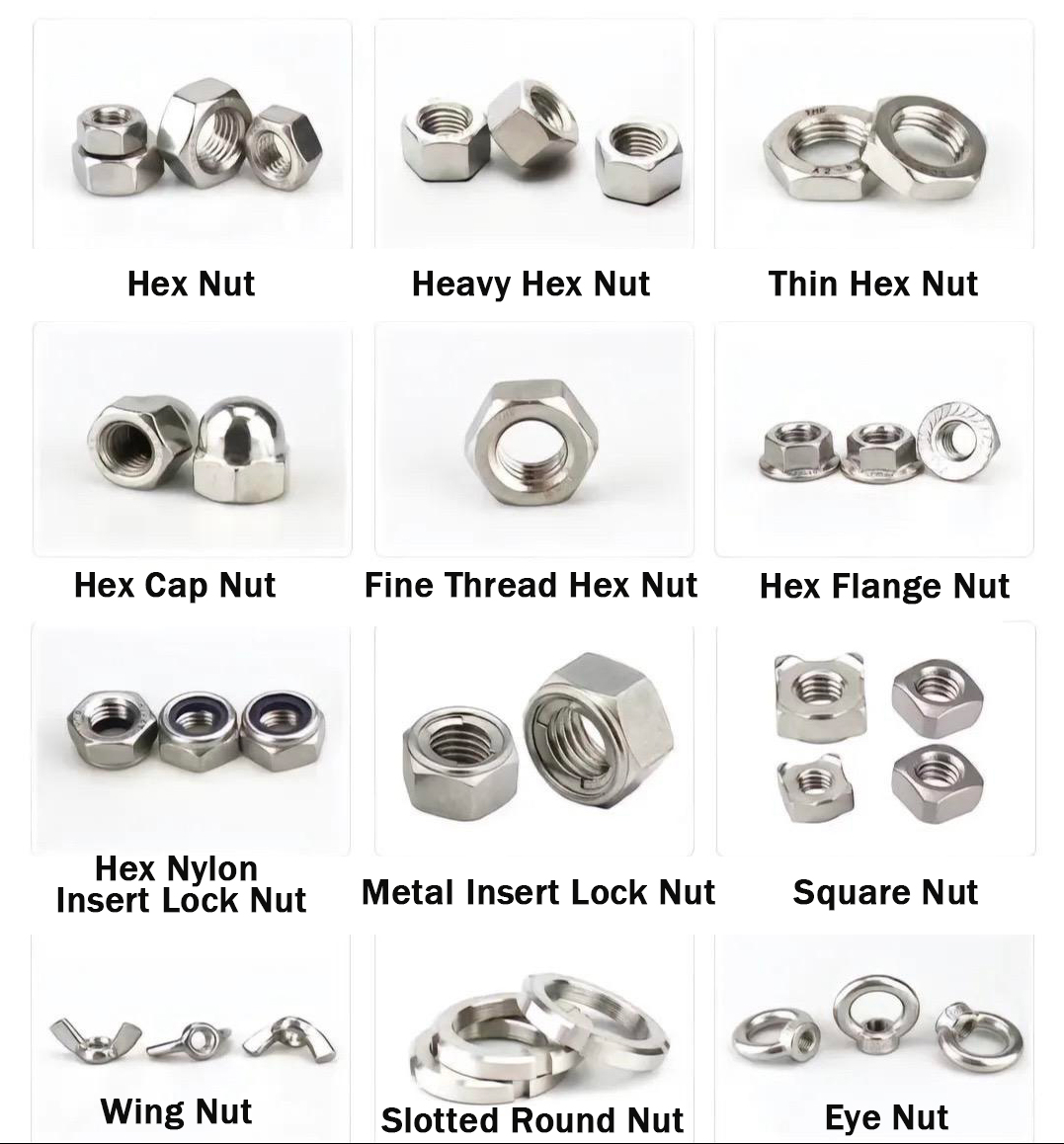

- Nakrętki: Łączą się ze śrubami za pomocą gwintów wewnętrznych. Ze względu na siłę blokowania, dostępne są nakrętki sześciokątne, nakrętki zabezpieczające z wkładką nylonową (wytrzymujące do 30 000 cykli wibracji bez luzowania) oraz nakrętki kołpakowe (zapewniające zarówno ochronę, jak i estetyczne wykończenie).

- Podkładki: Elementy uzupełniające o kluczowych funkcjach:

- Podkładka płaska: rozkłada obciążenie śruby na większą powierzchnię — nawet pięciokrotnie większą od powierzchni styku — chroniąc powłoki i zapobiegając wgnieceniom.

- Podkładka sprężysta: zapewnia ciągłe napięcie wstępne poprzez sprężyste odkształcenie, zapobiegając luzowaniu się pod wpływem wibracji.

- Podkładka uszczelniająca: Wykonana z gumy lub PTFE, zapewnia uszczelnienie płynów w połączeniach kołnierzowych i działa w zakresie temperatur od –200°C do 300°C.

- Podkładka zabezpieczająca: Utrzymuje szczelność nawet przy tarciu i wibracjach, odpowiednia do zastosowań wymagających precyzji i wysokiej stabilności.

1.2Łączniki bezgwintowe: trwałe i specjalistyczne opcje połączeń

Łączniki bezgwintowe opierają się na odkształceniu mechanicznym lub fizycznym zazębieniu, a nie na gwintowaniu, co sprawia, że nadają się do montażu trwałego lub w ograniczonej przestrzeni. Kluczowe kategorie obejmują:

Gwoździe i nity:

- Gwoździe: Podstawowe łączniki do drewna i lekkich materiałów. Popularne typy to:

- Gwoździe okrągłe zwykłe: Wykonane ze stali niskowęglowej, średnica 1–6 mm, długość 10–200 mm.

- Gwoździe wbijane proszkiem: Można je błyskawicznie wbijać w beton lub stal, co zwiększa wydajność pracy z ramą nawet czterokrotnie.

- Gwoździe specjalne: takie jak gwoździe wodoodporne lub gwintowane, zaprojektowane do szczególnych wymagań środowiskowych.

- Nity: Tworzą połączenia poprzez odkształcenie trzpienia podczas osadzania. Rodzaje nitów obejmują:

- Nity pełne: zapewniają mocne, odporne na manipulacje połączenia, odpowiednie do konstrukcji narażonych na wibracje i wstrząsy.

- Nity zrywalne (nity POP): umożliwiają montaż jednostronny, stosowane we wnętrzach samochodów i obudowach urządzeń elektronicznych.

- Nity z dużym kołnierzem: wyposażone w powiększone kołnierze zapewniające lepszy rozkład obciążenia i szybszy montaż.

Kołki i kotwy:

- Kołki: Wykonane z tolerancją IT6–IT8, co zapewnia precyzję montażu do 0,01 mm. Dostępne typy:

- Kołki ustalające: zapewniają dokładne wyrównanie elementów.

- Kołki sprężyste: wykonane ze stali sprężynowej w celu kompensacji nieprawidłowego ustawienia otworów.

- Kołki ścinające: zaprojektowane tak, aby pękały pod wpływem przeciążenia, chroniąc główne konstrukcje.

- Kotwy: Służą do mocowania elementów do podłoży betonowych lub murowanych.

- Kotwy mechaniczne: obejmują kotwy rozporowe, podcinające i wkręcane — głębokość montażu musi zostać obliczona na podstawie wytrzymałości podłoża.

- Kotwy chemiczne: Połączenie prętów gwintowanych z ampułkami żywicznymi; po utwardzeniu wiązanie zapewnia nawet o 30% wyższą wytrzymałość na wyrywanie niż w przypadku kotew mechanicznych, co sprawia, że idealnie nadaje się do zbrojenia sejsmicznego budynków.

- Zaciski i obejmy: Obejmują pierścienie osadcze, pierścienie ustalające, zaciski typu E i obejmy zaciskowe, oferując skuteczne tymczasowe lub półtrwałe mocowanie w zastosowaniach motoryzacyjnych i elektronicznych. Ich zalety to szybki montaż, łatwość demontażu i niezawodne pozycjonowanie.

2.0W jaki sposób materiały złączne i metody obróbki powierzchni poprawiają wydajność

2.1Podstawowe zasady doboru materiałów

Materiały złączne muszą równoważyć wytrzymałość, odporność na korozję, łatwość produkcji i opłacalność. Wybór materiałów różni się w zależności od konkretnego środowiska zastosowania:

Materiały stalowe: Najbardziej opłacalna i powszechnie stosowana opcja.

- Stal niskowęglowa: stosowana do śrub ogólnego przeznaczenia poniżej klasy 4.8.

- Stal średniowęglowa: hartowana i odpuszczana w celu produkcji śrub klasy 8.8 do zastosowań konstrukcyjnych.

- Stal stopowa (np. 40CrNiMoA): Umożliwia produkcję śrub o wysokiej wytrzymałości klasy 12.9 przeznaczonych do pracy w trudnych warunkach i przy dużych naprężeniach.

- Stal nierdzewna: Gatunek 304/A2 zapewnia niezawodną odporność na korozję w neutralnych środowiskach, podczas gdy gatunek 316/A4, stop z molibdenem, zapewnia zwiększoną odporność na działanie wody morskiej, nadaje się do statków morskich i platform wiertniczych.

Metale nieżelazne:

- Stopy aluminium (np. 7075): Preferowane w inżynierii lotniczej ze względu na redukcję masy.

- Stopy tytanu (np. TC4): zapewniają wyjątkową odporność na korozję i biokompatybilność, stosowane w silnikach lotniczych i implantach medycznych.

- Stopy miedzi: Mosiądz (H62) doskonale nadaje się do zastosowań związanych z przewodnictwem elektrycznym, natomiast brąz (QAl9-4) dobrze sprawdza się w zespołach odpornych na zużycie.

- Materiały niemetaliczne: Tworzywa sztuczne konstrukcyjne, takie jak nylon 66 (do izolacji elektrycznej) i PTFE (do ochrony przed korozją chemiczną), są szeroko stosowane. Kompozyty wzmocnione włóknem węglowym oferują znaczące korzyści w zakresie lekkości w zaawansowanych bezzałogowych statkach powietrznych (UAV) i pojazdach napędzanych nowymi źródłami energii.

Stale specjalnie obrobione:

- Stal ocynkowana elektrolitycznie: Przeznaczona do zastosowań wewnętrznych, zapewnia podstawową ochronę antykorozyjną.

- Stal ocynkowana ogniowo: zapewnia grubszą powłokę cynkową i nawet trzykrotnie wyższą odporność na korozję, nadaje się do stosowania na zewnątrz.

- Stal niklowana i chromowana: Zapewnia polerowane, dekoracyjne wykończenie powierzchni, idealne do widocznych lub estetycznych elementów.

2.2Procesy obróbki powierzchni: klucz do poprawy wydajności

Obróbka powierzchni znacząco poprawia trwałość, odporność na korozję i niezawodność mechaniczną elementów złącznych w różnych warunkach eksploatacji.

Zabiegi odporne na korozję:

- Cynkowanie elektrolityczne: Grubość powłoki 5–15 μm, ekonomiczna opcja do stosowania wewnątrz pomieszczeń.

- Cynkowanie ogniowe: Grubość powłoki 50–100 μm, zapewniająca trzykrotnie większą odporność na korozję niż galwanizacja; standard w przypadku zewnętrznych konstrukcji stalowych.

- Powłoka Dacromet: powłoka cynkowo-chromowa o grubości 6–8 μm, zapewniająca odporność na działanie mgły solnej przez ponad 500 godzin bez ryzyka kruchości wodorowej; idealna do śrub o wysokiej wytrzymałości.

- Fosforanowanie: Tworzy warstwę fosforanową, która poprawia przyczepność farby; powszechnie stosowane do elementów mocujących podwozie samochodu.

- Zabiegi funkcjonalne:

- Azotowanie: Tworzy na powierzchni gwintu utwardzoną warstwę dyfuzyjną azotu o twardości przekraczającej HV800, co zwiększa odporność na zużycie i wydłuża żywotność elementu złącznego 2–3 razy.

- Powłoka smarna: Nałożenie dwusiarczku molibdenu lub PTFE na gwinty zmniejsza moment dokręcania i zapobiega zatarciom, szczególnie w przypadku elementów złącznych ze stali nierdzewnej.

- Utlenianie na czarno: Powstaje cienka warstwa tlenku żelaza, która zapewnia delikatną ochronę przed korozją i nadaje ciemny, dekoracyjny wygląd. Jest często stosowana na uchwytach narzędzi i powierzchniach okuć.

3.0Jak powstają elementy złączne: podstawowe procesy produkcyjne

3.1Procesy formowania tworzyw sztucznych: wiodąca metoda produkcji masowej

- Kucie na zimno: Proces ten, przeprowadzany w temperaturze pokojowej, odkształca metalowe półfabrykaty pod wysokim ciśnieniem poprzez sekwencję skrawania → kucia → walcowania gwintów. Ciągły przepływ ziarna metalu zwiększa wytrzymałość na rozciąganie o 15–20% w porównaniu z częściami obrabianymi mechanicznie, a wykorzystanie materiału przekracza 95%. Kucie na zimno jest idealne dla śrub i wkrętów o średnicy poniżej M16, umożliwiając produkcję do 100 000 sztuk na godzinę na linię. Przed kuciem półfabrykaty muszą zostać poddane wyżarzaniu sferoidyzującemu w celu zmniejszenia twardości i poprawy odkształcalności.

- Kucie na gorąco: Proces polega na nagrzaniu metalowych wlewków do temperatury 1100–1250°C – wyższej niż temperatura rekrystalizacji stali – a następnie formowaniu ich pod ciśnieniem. Metoda ta nadaje się do produkcji elementów złącznych o dużej średnicy (M20 i większej) lub o wysokiej wytrzymałości, umożliwiając formowanie złożonych geometrii łbów. Kontrolowane chłodzenie ma kluczowe znaczenie dla zapobiegania tworzeniu się gruboziarnistego materiału, a późniejsze hartowanie i odpuszczanie jest niezbędne do przywrócenia optymalnych właściwości mechanicznych.

3.2Obróbka skrawaniem i zaawansowane technologie produkcyjne

- Proces obróbki skrawaniem: Wykonywany na tokarkach i frezarkach, obejmujący toczenie → frezowanie → gwintowanie (cięcie lub walcowanie). Oferuje wysoką elastyczność i precyzję, dzięki czemu idealnie nadaje się do obróbki niestandardowych lub niestandardowych elementów złącznych (np. śrub o nietypowych kształtach łbów). Jednak ze względu na niską wydajność materiałową i niską prędkość obróbki, jest on zazwyczaj zarezerwowany dla małych serii lub zastosowań o wysokiej precyzji, takich jak gwintowane elementy złączne klasy lotniczej wymagające tolerancji wymiarowej w zakresie ±0,005 mm.

- Zaawansowane technologie:

- Druk 3D: Umożliwia zintegrowaną produkcję elementów złącznych o złożonej geometrii. Na przykład, ochraniacze śrub wykonane metodą druku 3D z termoplastycznego poliuretanu (TPU) opracowane dla pola naftowego Jiangsu zmniejszyły współczynnik korozji śrub na zewnątrz z 85% do poniżej 10%.

- Walcowanie gwintów: Wykorzystuje walcarkę do plastycznego odkształcania metalowych półfabrykatów w temperaturze pokojowej. Kontrolując prędkość walców, posuw i nacisk, można formować gwinty o tolerancji IT6 i chropowatości powierzchni poniżej Ra0,8 μm. Elementy złączne MJ klasy lotniczej, wytwarzane tą metodą, osiągają trwałość zmęczeniową przekraczającą 130 000 cykli – znacznie przewyższającą 50 000 cykli typowych dla elementów z gwintem nacinanym.

4.0Przemysłowe zastosowania elementów złącznych

4.1Sprzęt lotniczy i kosmiczny oraz nowy sprzęt energetyczny

- Sektor lotniczy: Elementy złączne w zastosowaniach lotniczych wymagają ekstremalnej precyzji i lekkiej konstrukcji – gdzie liczy się każdy gram. Najnowsza generacja elementów złącznych MJ-thread wykorzystuje superstop niklu GH4169 lub stop tytanu TC4, osiągając wytrzymałość na rozciąganie odpowiednio 1300–1550 MPa i 1100–1250 MPa. W połączeniu z nakrętkami samozabezpieczającymi, śruby te wytrzymują do 30 000 cykli wibracji bez luzowania. Każdy element złączny musi przejść 720-godzinne testy w mgle solnej i 30-dniowe testy odporności na grzyby, co gwarantuje niezawodność w ekstremalnych warunkach środowiskowych.

Nowy sprzęt energetyczny:

- Energetyka wiatrowa: Śruby łączące wieże są zazwyczaj wykonane z wysokowytrzymałej stali stopowej klasy 10.9 z powłoką Dacromet, zaprojektowanej na okres eksploatacji 20 lat. Morskie instalacje wiatrowe wymagają dodatkowej powłoki fluorowęglowej, aby osiągnąć odporność na działanie mgły solnej przez ponad 1000 godzin.

- Fotowoltaika: Elementy mocujące systemy montażowe są zazwyczaj wykonane ze stali nierdzewnej 316 lub stali węglowej ocynkowanej ogniowo, w połączeniu z podkładkami zabezpieczającymi, aby zapobiec luzowaniu spowodowanemu rozszerzalnością i kurczeniem się pod wpływem ciepła. W systemach śledzenia słońca preferowane są elementy samosmarujące, aby zmniejszyć tarcie i częstotliwość konserwacji.

4.2Produkcja samochodów i inżynieria budowlana

- Przemysł motoryzacyjny: Pojedynczy samochód osobowy zawiera zazwyczaj 2000–3000 elementów złącznych. Śruby głowicy cylindrów wykonane ze stali stopowej klasy 12.9 są dokręcane metodą momentu obrotowego i kąta, co zapewnia niezawodne uszczelnienie. W zautomatyzowanych liniach montażowych kluczową rolę odgrywają maszyny do montażu elementów złącznych – wyposażone w systemy pozycjonowania z wykorzystaniem wizji i serwomechanizmów, każda jednostka może zamontować 1200–1500 elementów złącznych na godzinę, co znacznie obniża koszty pracy i liczbę błędów montażowych. Takie systemy są szeroko stosowane do produkcji paneli drzwiowych i obudów akumulatorów w pojazdach elektrycznych.

- Inżynieria budowlana: Wysokie konstrukcje stalowe opierają się na śrubach M24 klasy 10.9, z których każda wytrzymuje siłę rozciągającą 150 kN. W przypadku mostów o dużej skali, takich jak most na rzece Jangcy, śruby kotwiące wykonane są z odpornej na korozję stali stopowej, a głębokość osadzenia przekracza 25-krotność średnicy śruby, co zapewnia wysoką odporność na wyrywanie.

5.0Analiza uszkodzeń i kontrola jakości elementów złącznych

5.1Typowe tryby awarii i ich przyczyny

5.2Analiza awarii i kontrola jakości

5.3Inteligentne trendy rozwoju elementów złącznych

6.0Wybór elementów złącznych i standardy instalacji

6.1Kluczowe czynniki przy wyborze naukowego elementu złącznego

6.2Kluczowe standardy instalacji i obsługi

7.0Często zadawane pytania (FAQ)

- Co oznacza klasa wytrzymałości elementu złącznego?

- Klasa wytrzymałości jest reprezentowana przez dwie liczby. Na przykład klasa 8.8 oznacza nominalną wytrzymałość na rozciąganie ≥ 800 MPa i współczynnik plastyczności ≥ 0,8, tj. granicę plastyczności ≥ 640 MPa.

- Jak można zapobiegać korozji galwanicznej pomiędzy elementami złącznymi?

- Istnieją trzy główne metody:

- Należy stosować elementy złączne wykonane z materiałów o podobnych potencjałach elektrod.

- Zamontuj podkładki izolacyjne pomiędzy różnymi metalami.

- Zastosuj ochronę katodową lub powłoki antykorozyjne na elementach złącznych.

- Jaka jest główna różnica pomiędzy śrubą a wkrętem?

- Śruba wymaga nakrętki do montażu i nadaje się do rozłączalnych połączeń nośnych. Śruba natomiast jest wkręcana bezpośrednio w otwór gwintowany i nie wymaga nakrętki, co czyni ją idealną do połączeń lekkich lub stałych.

- Dlaczego śruby o wysokiej wytrzymałości wymagają obróbki odwodorniającej?

- Podczas czyszczenia kwasem i galwanizacji, śruby o wysokiej wytrzymałości mogą absorbować atomy wodoru, które gromadzą się w obszarach koncentracji naprężeń, prowadząc do kruchości wodorowej. Obróbka odwodorniająca usuwa te atomy, zapobiegając przedwczesnemu uszkodzeniu.

- Czym inteligentne śruby różnią się od tradycyjnych?

- Inteligentne śruby integrują moduły czujników i komunikacji, umożliwiając monitorowanie w czasie rzeczywistym oraz transmisję danych dotyczących napięcia wstępnego i naprężenia. Przekształcają one element złączny z pasywnego nośnika obciążenia w aktywny element czujnikowy, pełniąc funkcję kluczowego węzła w przemysłowym Internecie Rzeczy (IIoT).

- Jak dobierać podkładki w połączeniach kołnierzowych?

- Dobór zależy od temperatury, ciśnienia i właściwości chemicznych medium:

- Niskie ciśnienie/temperatura → Uszczelka gumowa

- Średnie ciśnienie/temperatura → Uszczelka z gumy azbestowej

- Wysokie ciśnienie/temperatura → Uszczelka spiralna metalowa

- Jakie są różnice wizualne między pęknięciem zmęczeniowym a pęknięciem kruchym elementów złącznych?

- Złamanie zmęczeniowe: widoczne są prążki zmęczeniowe i początki pęknięcia o niebieskawo-szarym kolorze.

- Kruche pęknięcie: wykazuje płaską, krystaliczną powierzchnię z minimalnymi odkształceniami plastycznymi.

- Jakie są zalety i ograniczenia elementów złącznych drukowanych w technologii 3D?

- Zalety: Możliwość tworzenia skomplikowanych geometrii, niestandardowych projektów i wysokiego wykorzystania materiałów.

- Ograniczenia: wyższe koszty, niższa wydajność produkcji i częste wymagania dotyczące obróbki końcowej powierzchni.

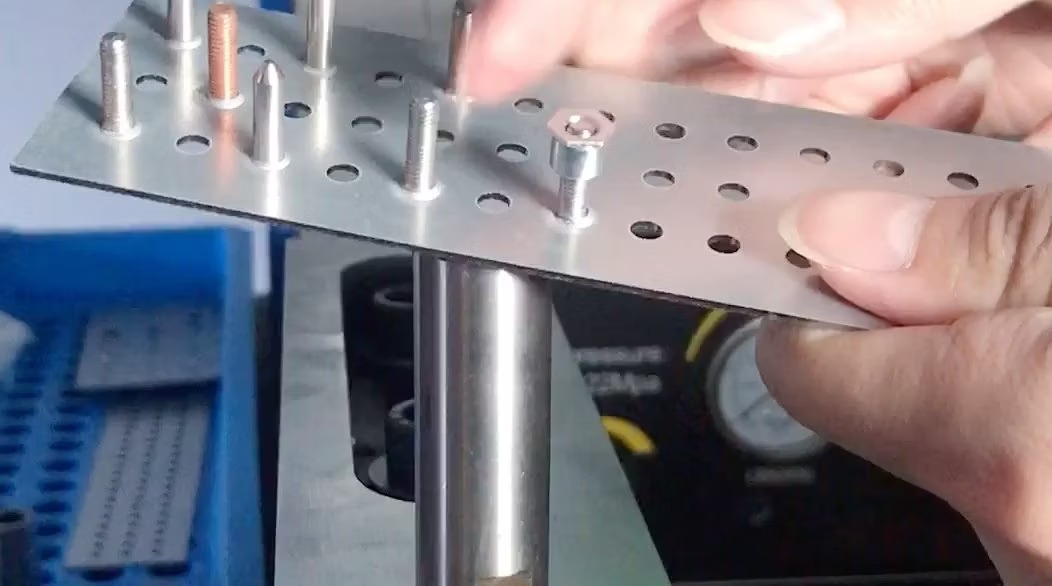

- Jakie są zalety i zastosowania automatycznych maszyn do wbijania elementów złącznych?

- Główną zaletą jest wysoki poziom automatyzacji. Dzięki wizualnemu pozycjonowaniu i sterowaniu serwomechanizmami maszyna zapewnia precyzyjne podawanie, wyrównywanie i dokręcanie. Może ona montować 1200–1500 elementów złącznych na godzinę, znacznie redukując liczbę błędów. Typowe zastosowania obejmują produkcję motoryzacyjną, szczególnie w panelach drzwiowych i obudowach akumulatorów.

8.0Wniosek

Elementy złączne stanowią mikroskopijny fundament współczesnego przemysłu, ewoluując od prostych złączy do inteligentnych komponentów czujnikowych w inteligentnych systemach produkcyjnych. Od brązowych nitów z dawnego rzemiosła po inteligentne śruby klasy lotniczej, każdy skok technologiczny wyznaczał nowe poziomy wydajności i niezawodności sprzętu.

W zaawansowanej produkcji elementy złączne stanowią kluczowe wskaźniki wydajności przemysłowej. Na przykład, elementy złączne MJ-Thread dla przemysłu lotniczego osiągają obecnie trwałość zmęczeniową przekraczającą 130 000 cykli, a bezprzewodowe, pasywne, inteligentne śruby zapewniają niezawodny monitoring w ekstremalnych warunkach. Technologia druku 3D dodatkowo umożliwia tworzenie zindywidualizowanych, lekkich ścieżek produkcyjnych.

Z inżynieryjnego punktu widzenia projektowanie i stosowanie elementów złącznych tworzą kompletny ekosystem techniczny: naukowy dobór stanowi fundament, precyzyjna produkcja gwarantuje jakość, standardowy montaż gwarantuje stabilność, a analiza awarii napędza ciągłe udoskonalenia.

Patrząc w przyszłość, dzięki postępującej integracji inteligentnych czujników, ekologicznych materiałów i technologii lekkich, elementy złączne nie będą już tylko elementami połączeniowymi — będą pełnić funkcję „nerwowych terminali” inteligentnej produkcji, łącząc nie tylko struktury, ale także dane i inteligencję ery Przemysłu 4.0.

Odniesienie

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?