- 1.0Czym są elementy tnące w cięciu metalu?

- 2.0Klasyfikacja powierzchni obrabianych przedmiotów w operacjach skrawania

- 3.0Co to jest posuw i szybkość posuwu

- 4.0Co to jest głębokość cięcia

- 5.0Wnioski: Dlaczego zrozumienie warstwy tnącej jest ważne

- 6.0FAQ: Najczęściej zadawane pytania dotyczące cięcia metalu

Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as Maszyny do cięcia laserowego rur, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

Aby dobrze zrozumieć proces obróbki skrawaniem metali, należy przeanalizować go pod kątem trzech kluczowych aspektów: elementy tnące, parametry cięcia i geometria warstwy tnącej.

1.0Czym są elementy tnące w cięciu metalu?

Skrawanie metali to proces obróbki skrawaniem, w którym narzędzie skrawające wykonuje ruch skrawania na obrabianym przedmiocie, powodując usuwanie nadmiaru materiału w postaci wiórów. Typowe obrabiarki to tokarki, frezarki, wiertarki i wytaczarki.

Do podstawowych elementów obróbki skrawaniem metali zaliczamy przede wszystkim:

- Ruch cięcia: wliczając ruch główny i ruch posuwowy (na przykład obrót przedmiotu obrabianego jest ruchem głównym na tokarce, podczas gdy obrót narzędzia jest ruchem głównym na frezarce lub wiertarce)

- Parametry cięcia

- Warstwa tnąca i jej parametry geometryczne

Elementy te łącznie decydują o wydajności skrawania, dokładności obróbki i trwałości narzędzia.

Streszczenie: Elementy skrawające stanowią podstawę teoretyczną do analizy procesu skrawania, doboru parametrów skrawania i optymalizacji strategii obróbki w różnych typach obrabiarek.

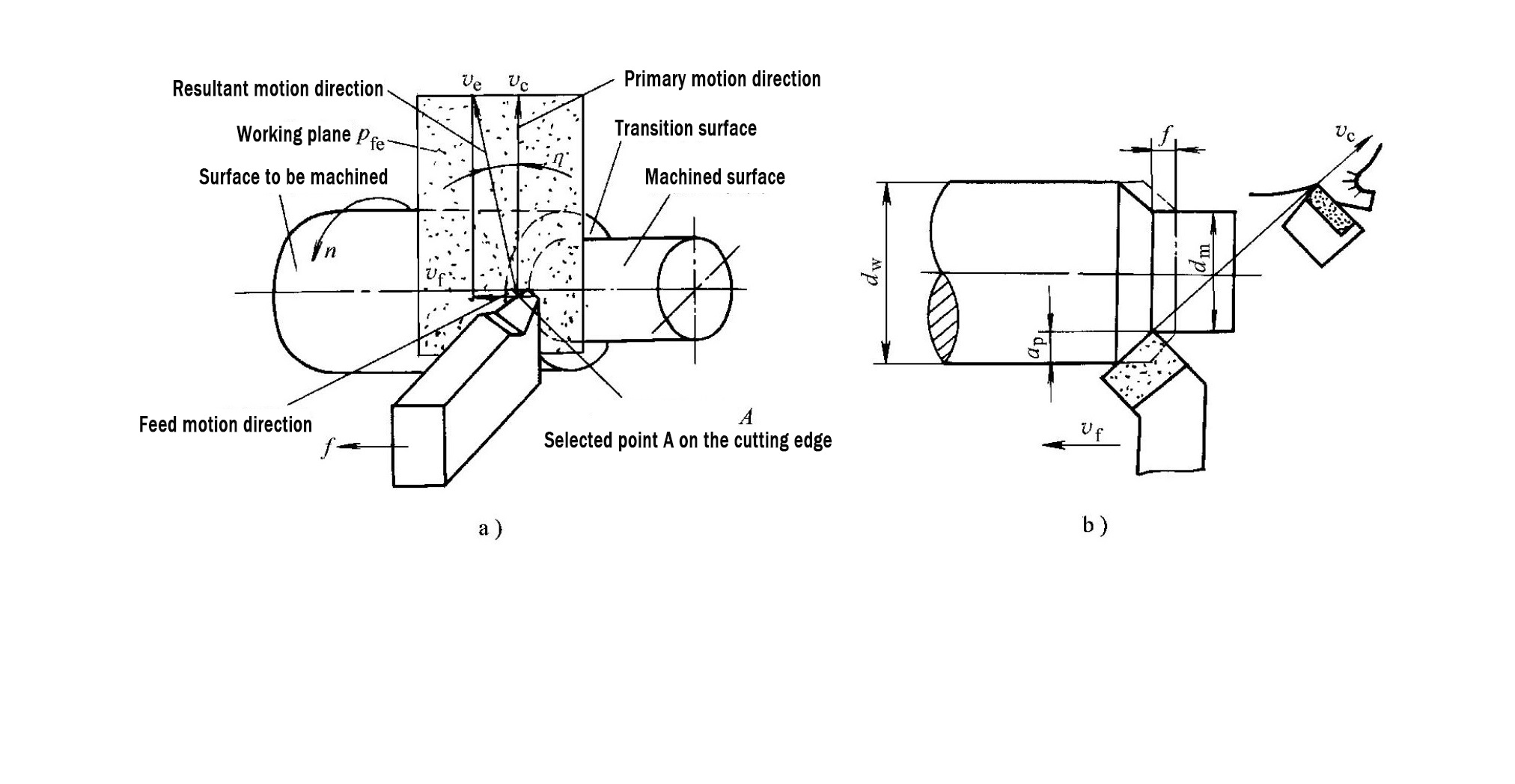

2.0Klasyfikacja powierzchni obrabianych przedmiotów w operacjach skrawania

Podczas procesu cięcia powierzchnia przedmiotu obrabianego nie jest statyczna, lecz stale ewoluuje w miarę usuwania materiału. Zjawisko to jest powszechne we wszystkich operacjach cięcia metali, a powierzchnie te dzieli się na trzy kategorie:

- Powierzchnia obrobiona maszynowo: powierzchnia już przecięta narzędziem, nadająca ostateczne lub pośrednie wymiary przedmiotu obrabianego

- Powierzchnia do obróbki: powierzchnia, która nie została jeszcze przecięta i zostanie usunięta przez kolejną warstwę cięcia

- Powierzchnia przejściowa: powierzchnia aktualnie formowana przez krawędź tnącą, która zostanie dalej usunięta podczas następnego przejścia lub obrotu narzędzia tnącego

Streszczenie: Warstwa skrawająca znajduje się pomiędzy powierzchnią przeznaczoną do obróbki a powierzchnią obrabianą, natomiast powierzchnia przejściowa pełni funkcję dynamicznego interfejsu łączącego te dwie powierzchnie.

3.0Co to jest posuw i szybkość posuwu

3.1Karmić

Posuw odnosi się do przemieszczenia narzędzia względem przedmiotu obrabianego w kierunku posuwu i odzwierciedla „gęstość” usuwania materiału podczas skrawania. Jego definicja różni się nieznacznie w zależności od typu maszyny:

- Posuw na obrót:

$$

f \tekst{(mm/r)}

$$

Stosowany głównie w tokarkach i wytaczarkach.

- Posuw na ząb:

$$

f_z \text{ (mm/ząb)}

$$

Commonly used for multi-tooth tools on milling machines, wiertarki, and reamers.

Na przykład podczas toczenia zewnętrznego na tokarce posuw

$$

F

$$

oznacza odległość osiową, o jaką narzędzie przesuwa się podczas jednego pełnego obrotu przedmiotu obrabianego.

3.2Prędkość posuwu

Prędkość posuwu to chwilowa prędkość wybranego punktu na krawędzi skrawającej względem przedmiotu obrabianego w kierunku posuwu i jest wyrażana w mm/min.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

Gdzie:

– \(v_f\) to prędkość posuwu

– \(f\) to posuw na obrót

– \(f_z\) to posuw na ząb

– \(n\) to prędkość wrzeciona (obr./min)

– \(z\) to liczba zębów tnących

Interpretacja inżynierska: Jeśli inne warunki pozostają niezmienione, zwiększenie posuwu powoduje zwiększenie grubości warstwy skrawanej, co prowadzi do większych sił skrawania i większego obciążenia narzędzia.

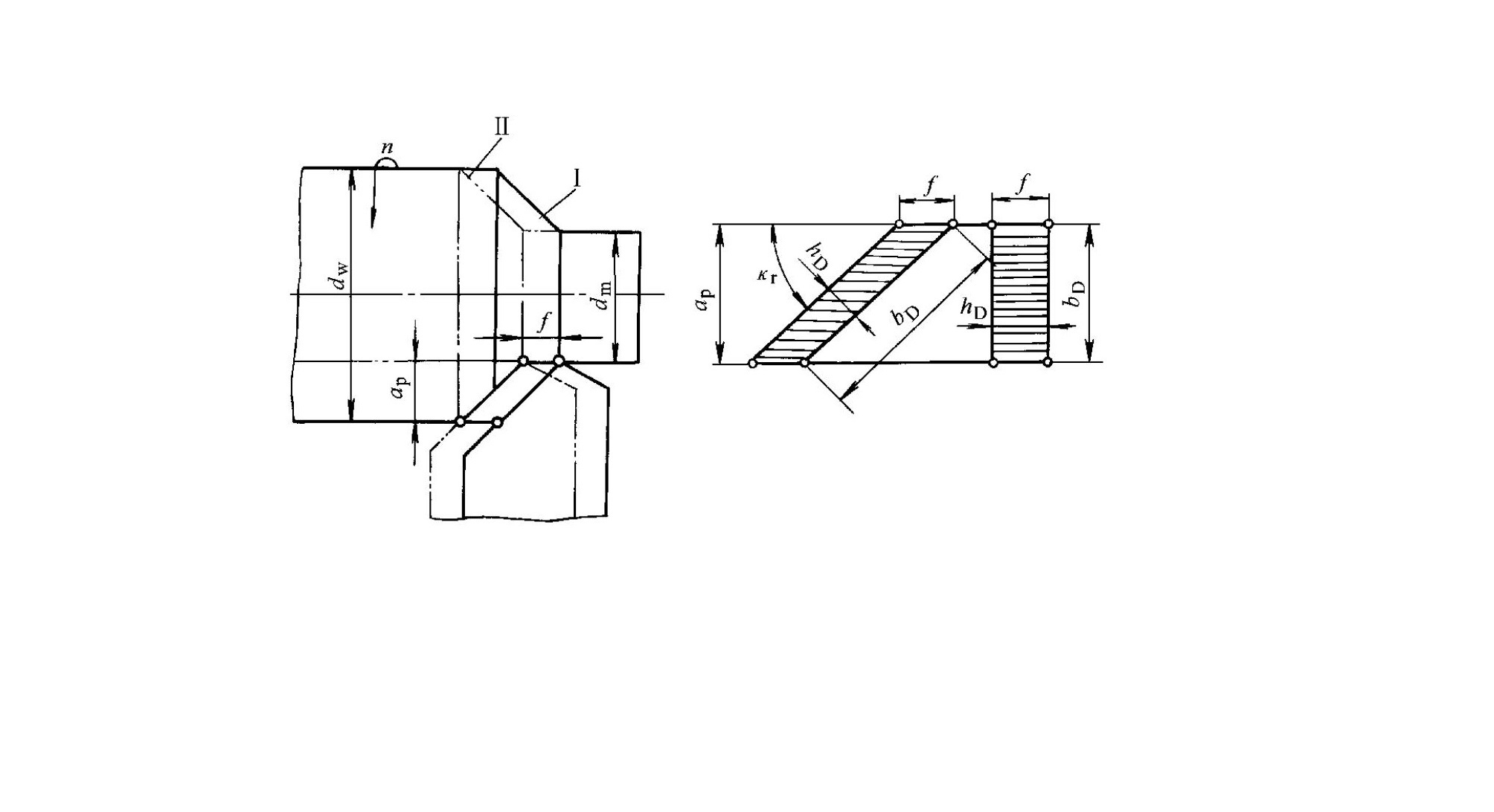

4.0Co to jest głębokość cięcia

Głębokość skrawania odnosi się do głębokości skrawania mierzonej przez wybrany punkt na krawędzi skrawającej, prostopadle do płaszczyzny roboczej. Jednostką jest mm, a jej definicja zależy od metody obróbki.

4.1Typowe metody obliczeniowe

- Toczenie zewnętrzne na tokarce:

$$

a_p = \frac{d_w – d_m}{2}

$$

- Operacje wiercenia:

Obowiązuje ten sam wzór, z zamienionymi (d_w) i (d_m). - Przemiał:

Głębokość skrawania jest zazwyczaj definiowana jako pionowa głębokość zanurzenia narzędzia w stosunku do przedmiotu obrabianego. - Cięcie blach:

Głębokość cięcia odpowiada grubości materiału arkuszowego ciętego w jednym przejściu.

Gdzie:

– \(a_p\) to głębokość skrawania

– \(d_w\) to średnica obrabianej powierzchni

– \(d_m\) jest średnicą obrabianej powierzchni

Interpretacja inżynierska: W obróbce zgrubnej wzrasta

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0Wnioski: Dlaczego zrozumienie warstwy tnącej jest ważne

Parametry skrawania określają geometrię warstwy skrawającej, a parametry warstwy skrawającej mają bezpośredni wpływ na ogólną wydajność obróbki metali.

Do najważniejszych czynników zalicza się wielkość siły skrawania, temperaturę skrawania, zużycie narzędzia i jego trwałość oraz jakość obrabianej powierzchni.

Racjonalny dobór parametrów cięcia musi opierać się na jasnym zrozumieniu podstawowych właściwości warstwy tnącej.

6.0FAQ: Najczęściej zadawane pytania dotyczące cięcia metalu

P1: Który parametr skrawania ma największy wpływ na trwałość narzędzia?

A: Prędkość skrawania ma największy wpływ na trwałość narzędzia, ponieważ bezpośrednio oddziałuje na temperaturę skrawania i mechanizmy zużycia.

$$

v_c = \frac{\pi dn}{1000}

$$

P2: Czy zwiększenie posuwu zawsze może poprawić wydajność obróbki?

O: Nie. Chociaż większy posuw zwiększa szybkość usuwania materiału, zwiększa również siłę skrawania i obciążenie narzędzia, co może skrócić jego żywotność lub obniżyć jakość powierzchni.

P3: Jak parametry warstwy tnącej wpływają na wykończenie powierzchni?

A: Większa grubość warstwy skrawającej zazwyczaj zwiększa siłę skrawania i wibracje, co może pogorszyć jakość powierzchni. Optymalizacja

$$

f \text{ i } a_p

$$

pomaga zrównoważyć wydajność i jakość powierzchni.