- 1.0Czym jest walcowanie blach?

- 2.0Przegląd technik walcowania blach: metody i zastosowania

- 3.0Proces walcowania blach: przewodnik krok po kroku po gięciu metalu

- 4.0Trzy kluczowe etapy walcowania blach: wstępne gięcie, walcowanie i końcowe gięcie

- 5.0Proces walcarki 3-walcowej: operacja pojedynczego zacisku

- 6.0Proces na 4-walcowej maszynie do walcowania blach

- 7.0Kluczowe techniki walcowania blach średnich i grubych

1.0Czym jest walcowanie blach?

Walcowanie blach to proces obróbki plastycznej metali, który polega na nadawaniu płaskim blachom kształtu cylindrycznego, stożkowego, eliptycznego lub innego zakrzywionego. Osiąga się to poprzez przepuszczenie blachy przez szereg walców, które wywierają ciągły i kontrolowany nacisk, stopniowo wyginając materiał do pożądanej geometrii.

Proces ten jest szeroko stosowany w produkcji zbiorników ciśnieniowych, rurociągów naftowych i gazowych, kadłubów statków, belek i kolumn konstrukcyjnych oraz obudów urządzeń przemysłowych. Znane ze swojej wydajności, powtarzalności i możliwości formowania, walcowanie blach jest preferowaną metodą w wielu zastosowaniach produkcyjnych wymagających dużej wytrzymałości.

1.1Typowe typy maszyn do walcowania blach

| Typ | Funkcje i zastosowania |

| Zwijarki blach typu piramida | Prosta konstrukcja, odpowiednia do standardowego walcowania blach o średniej grubości |

| Trójrolkowy symetryczny | Szeroko stosowane w ogólnych potrzebach przemysłowych; zapewnia równowagę między kosztami a wydajnością |

| Walcarki czterowalcowe | Wyższa precyzja; umożliwia automatyczne gięcie wstępne i walcowanie w jednym przejściu |

| Walcarki CNC | Idealny do prac o dużej objętości i powtarzalnych; umożliwia programowalne sterowanie |

Zalecana lektura:Czym jest walcarka do blach? Zasada działania i zastosowania

1.2Zalety walcowania blach

- Wydajna produkcja

Automatyczne walcowanie zapewnia szybsze i bardziej spójne rezultaty niż formowanie ręczne. - Oszczędności materiałowe

Zmniejsza ilość odpadów i zachowuje integralność i ciągłość materiału - Wszechstronna kompatybilność materiałowa

Można obrabiać stal, stal nierdzewną, aluminium, miedź, tytan i wiele stopów. - Wysoka precyzja i spójność

Umożliwia ścisłą kontrolę krzywizny i złożonych profili na całej długości arkusza. - Zwiększona integralność strukturalna

Minimalizuje konieczność stosowania spoin i połączeń, zwiększając ogólną wytrzymałość i odporność na ciśnienie. - Elastyczność kształtu

Umożliwia formowanie nie tylko prostych cylindrów, ale także stożków, powierzchni o podwójnych zakrzywieniach i innych zaawansowanych geometrii. - Możliwość pracy w trudnych warunkach

Nadaje się do walcowania grubych blach i elementów o dużej średnicy stosowanych w statkach, systemach energetycznych i maszynach przemysłowych.

2.0Przegląd technik walcowania blach: metody i zastosowania

Zalecana lektura:Kompletny przewodnik po walcowaniu metali: walcowanie na gorąco, na zimno, płaskie i kształtowe

2.1Początkowe ściskanie wałkiem (Początkowe ściskanie zginaniem)

Zalety:

- Nadaje się do szerokiej gamy materiałów, w tym stali węglowej, stali nierdzewnej, aluminium i tytanu

- Niższe koszty sprzętu i prosta obsługa

- Wysoka precyzja i powtarzalność, idealne do produkcji seryjnej

Wady:

- Nie można wstępnie wygiąć obu końców w jednym przejściu

- Nie nadaje się do wyjątkowo grubych lub szerokich talerzy

- Wymaga ręcznego przewrócenia płyty, co wydłuża czas obsługi

2.2Walcowanie blach na czterech rolkach

Bardziej zaawansowane niż systemy trójwalcowe, maszyny czterowalcowe posiadają górny i dolny wał główny oraz dwie regulowane rolki boczne ułożone w kształcie rombu. Rolki centralne odpowiadają za podawanie i docisk, natomiast rolki boczne wspomagają formowanie i wstępne gięcie obu końców blachy.

Zalety:

- Pojedyncze ustawienie pozwala na wstępne wygięcie obu końców bez odwracania płyty

- Możliwość obsługi grubszych i szerszych materiałów

- Wysoka dokładność formowania, odpowiednia do skomplikowanych kształtów

- Zwiększa wydajność produkcji poprzez minimalizację obsługi materiałów

Wady:

- Wyższy koszt sprzętu

- Bardziej złożona struktura wymagająca specjalistycznej obsługi

2.3 Toczenie o zmiennej geometrii

Technika ta wykorzystuje konfigurację trzech walców w kształcie piramidy, w której położenie walców można regulować, aby formować cylindry, elipsy, stożki i inne złożone kształty. Idealna do materiałów o dużej grubości i wytrzymałości, takich jak stal nierdzewna i stopy tytanu.

Zalety:

- Obsługuje różnorodne profile geometryczne

- Możliwość walcowania blach o grubości do 6 cali (ok. 150 mm)

- Wysoka precyzja, idealna do produkcji niestandardowej i wysokiej klasy

Wady: - Drogi sprzęt

- Złożona konfiguracja wymagająca zaawansowanych systemów konserwacji i kontroli

2.4 Walcowanie dwuwalcowe (typ uproszczony)

Maszyny dwuwalcowe Używają górnej i dolnej rolki do zaciskania i gięcia cienkich blach pod wpływem nacisku. Są one zazwyczaj używane do formowania lekkich materiałów w małych partiach.

Zalety:

- Prosta konstrukcja i niski koszt

- Nadaje się do wstępnego formowania małych i średnich części

Wady:

- Ograniczona precyzja

- Nieodpowiednie do grubych płyt lub złożonych konstrukcji

3.0Proces walcowania blach: przewodnik krok po kroku po gięciu metalu

Walcowanie blach to kluczowy proces kształtowania płaskich blach w elementy gięte lub cylindryczne. Poniżej znajduje się zwięzły, uporządkowany przewodnik, który pomoże Ci uzyskać precyzyjne i wysokiej jakości rezultaty gięcia:

Krok 1: Przygotowanie materiału

Wybierz blachę, która spełnia wymagania projektowe pod względem krzywizny, grubości i wytrzymałości. Oczyść powierzchnię, aby usunąć rdzę, olej i zanieczyszczenia, co zapewni optymalną jakość walcowania.

Krok 2: Konfiguracja maszyny

Dostosuj odstęp między walcami i ich położenie do grubości blachy i docelowego promienia gięcia. Zabezpiecz maszynę, aby zapewnić stabilny i bezpieczny proces walcowania.

Krok 3: Wkładanie płytki

Umieść blachę pomiędzy górnym a dolnym walcem. Dokładnie ją wyrównaj i wyśrodkuj.

Krok 4: Wstępne gięcie

Opuść górny walec, aby nawiązać kontakt z arkuszem i zastosuj umiarkowaną siłę nacisku, aby uzyskać lekkie wygięcie. Zmniejsza to sprężystość podczas głównego procesu formowania.

Krok 5: Główne wałkowanie

Ustaw górny wałek na promień docelowy i uruchom walcarkę. Walce współpracują ze sobą, wywierając ciągły nacisk, kształtując blachę. Monitoruj proces w czasie rzeczywistym, aby zapewnić równomierne odkształcenie i uniknąć nadmiernego naprężenia materiału.

Krok 6: Wieloprzebiegowe rolowanie (jeśli wymagane)

W przypadku grubszych blach należy wykonać kilka przejść. Po każdym przejściu należy stopniowo regulować górny wałek, aby uzyskać pożądaną krzywiznę.

Krok 7: Kontrola jakości

Po zakończeniu formowania zatrzymaj maszynę i sprawdź, czy nie występują pęknięcia, odkształcenia lub odchylenia wymiarowe. Zmierz promień krzywizny, aby potwierdzić zgodność ze specyfikacją projektową.

Krok 8: Postprodukcja

W razie potrzeby wykonaj przycięcie krawędzi, wykończenie powierzchni lub regulację materiału. Ostrożnie zdejmij obrabiany przedmiot, aby uniknąć wtórnych odkształceń.

3.1Kluczowe zagadnienia dotyczące projektowania procesów i kontroli jakości

- Wybór materiałów:Upewnij się, że grubość, wytrzymałość i ciągliwość płyty spełniają wymagania zarówno procesowe, jak i konstrukcyjne

- Przygotowanie powierzchni i krawędzi:Przed formowaniem usuń warstwy tlenków, zadziory i naprężenia szczątkowe

- Eliminacja strefy płaskiej:Stosuj precyzyjne techniki wstępnego i nadmiernego gięcia, aby wyeliminować proste końce

- Kalibracja maszyny:Ustaw odpowiednio parametry nacisku rolki, prędkości podawania i ścieżki

- Kompensacja sprężynowania:Umożliwiają sprężystość materiału, szczególnie w przypadku aluminium i innych stopów sprężystych

- Zarządzanie spoinami:Umieść spoiny z dala od stref koncentracji naprężeń lub zaplanuj obróbkę cieplną po spawaniu

- Kontrola i testowanie:Wykonywanie pomiarów wymiarowych, kontroli powierzchni i oceny błędów krzywizny

4.0Trzy kluczowe etapy walcowania blach: wstępne gięcie, walcowanie i końcowe gięcie

4.1 Wstępne gięcie

Gięcie wstępne to wstępna operacja gięcia wykonywana na krawędziach arkusza przed jego wejściem do głównego etapu walcowania. Dzięki lekkiemu uniesieniu krawędzi arkusza, materiał lepiej dopasowuje się do krzywizny walca podczas walcowania, co pozwala uniknąć płaskich końców lub asymetrii geometrycznej po uformowaniu.

4.2Proces wstępnego gięcia

Wstępne gięcie wykonuje się zazwyczaj na walcarce do blach, wykonując następujące kroki:

- Arkusz jest zaciskany pomiędzy wieloma rolkami;

- Poprzez regulację odstępu między górnym i dolnym walcem, na krawędzie wywierany jest początkowy nacisk jeszcze przed całkowitym wejściem arkusza do głównej strefy formowania;

- W miarę obrotu rolek krawędź jest stopniowo wyginana do pożądanego promienia gięcia wstępnego.

Po wstępnym zgięciu krawędź arkusza jest bardziej wyrównana z łukiem walcowania, co minimalizuje szczeliny między spoinami i stwarza idealne warunki do późniejszego spawania lub łączenia.

4.3Znaczenie wstępnego gięcia

- Poprawia dokładność formowania:Kontroluje krzywiznę krawędzi, aby zapewnić gładki i ciągły kształt okrągły;

- Zapobiega deformacji krawędzi:Unika płaskich stref i niewspółosiowości na końcach arkuszy;

- Poprawia jakość stawów:Umożliwia płynne wyrównanie od końca do końca, ułatwiając spawanie i montaż;

- Zapewnia spójność strukturalną:Równomiernie rozkłada siły gięcia i zapobiega lokalnym skupiskom naprężeń.

4.4Walcowanie

Walcowanie to kluczowy etap procesu formowania. Podczas tego etapu blacha przechodzi przez zestaw (lub kilka zestawów) rolek i jest stopniowo wyginana w pożądany łuk lub cylinder. Kluczowe parametry sterowania obejmują:

- Nacisk rolki:Regulacja odstępu między rolkami górnymi i dolnymi;

- Prędkość podawania:Synchronizacja podawania materiału z odkształcaniem;

- Konfiguracja rolki:Wybór pomiędzy konfiguracją trójwalcową, czterowalcową lub o zmiennej geometrii, w zależności od rozmiaru i kształtu części.

Poprzez ciągłe i przyrostowe zginanie materiał ulega odkształceniu plastycznemu, aż do osiągnięcia docelowej krzywizny.

4.5Po zgięciu

Po głównym procesie walcowania mogą nadal występować drobne odkształcenia sprężyste lub nierówności na końcach. Aby je skorygować i dodatkowo zwiększyć precyzję geometryczną, zazwyczaj wykonuje się operację po gięciu:

- Zwinięty arkusz jest ponownie przesuwany przez rolki w odwrotnej kolejności;

- Dokonuje się drobnych korekt, stosując symetryczny nacisk, aby uzyskać całkowicie zaokrąglony profil;

- Krawędzie końcowe są udoskonalane w celu uzyskania większej płaskości i jednolitości.

Ten etap jest szczególnie istotny w przypadku zastosowań wymagających wysokiej precyzji, takich jak zbiorniki ciśnieniowe, zbiorniki cylindryczne lub duże sekcje wież wiatrowych.

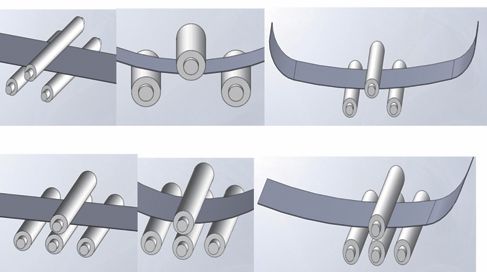

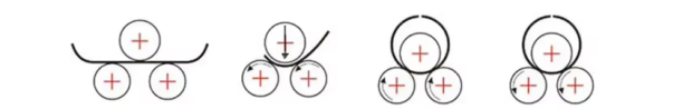

5.0Proces walcarki 3-walcowej: operacja pojedynczego zacisku

To najpopularniejszy typ maszyny. Wymaga jednak dwukrotnego włożenia arkusza w celu wykonania wstępnego gięcia na obu końcach, co eliminuje płaskie krawędzie i zapewnia szczelniejsze zamknięcie szwu.

Krok 1: Wstępne gięcie pierwszego końca

Operator wkłada arkusz między górny wałek a jeden z dolnych wałków, mocując go na miejscu. Trzeci wałek (tylny wałek gnący) przesuwa się następnie ukośnie w górę w kierunku górnego wałka, aby wywrzeć nacisk, formując pożądany promień gięcia na przedniej krawędzi blachy.

Krok 2: Wstępne gięcie i walcowanie drugiego końca

Po wygięciu pierwszej krawędzi, arkusz jest wyjmowany, obracany o 180° i ponownie wkładany w celu wstępnego wygięcia drugiego końca. Proces walcowania jest kontynuowany, aż arkusz zostanie całkowicie uformowany w cylindryczną powłokę.

Notatka:Zalecana maksymalna grubość lub szerokość do gięcia wstępnego wynosi zazwyczaj 75% znamionowej wydajności maszyny. W przypadku węższych blach dopuszczalna grubość może zostać zwiększona. Prosimy o kontakt z producentem sprzętu w celu uzyskania wskazówek dotyczących konkretnego zastosowania.

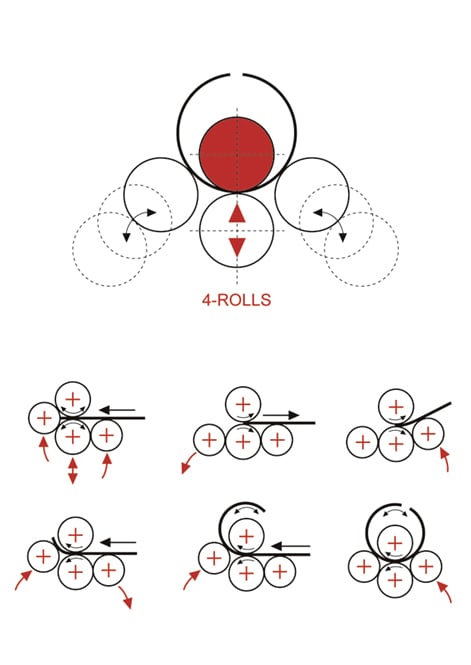

6.0Proces na 4-walcowej maszynie do walcowania blach

Walcarka 4-walcowa zapewnia większą precyzję i łatwość obsługi dzięki pełnej automatyzacji i jednoprzebiegowemu walcowaniu. Typowy proces obejmuje:

- Umieścić płytę metalową równolegle i prostopadle do przedniej rolki;

- Zacisnąć płytkę pomiędzy rolkami górną i dolną, ustawiając wstępnie siłę nacisku;

- Przesuwaj arkusz do tyłu pomiędzy rolkami, aż pozostanie tylko minimalna prosta końcówka;

- Podnieś rolkę boczną, aby zgiąć krawędź natarcia (wstępne gięcie);

- Kontynuuj obracanie rolek zaciskowych, aby nadać płycie kształt okrągły;

- Opuść przedni wałek i podnieś przeciwległy wałek boczny;

- Obróć muszlę, aby nadać jej kształt cylindryczny;

Maszyna automatycznie koryguje i finalizuje okrągłość poprzez ciągłe przesuwanie płyty do przodu, aż do uzyskania pożądanej geometrii.

7.0Kluczowe techniki walcowania blach średnich i grubych

Walcowanie blach to kluczowy proces obróbki plastycznej metali, łączący wiedzę inżynierską z doświadczeniem praktycznym. Sukces w walcowaniu blach o średniej i dużej grubości zależy nie tylko od możliwości maszyny, ale także od dogłębnego zrozumienia materiału i precyzyjnej kontroli. Kluczowe są następujące techniki:

7.1Obróbka przed zginaniem

Wykonanie wstępnego gięcia na obu końcach blachy przed walcowaniem głównym eliminuje płaskie strefy na początku i na końcu arkusza. Pomaga to w utworzeniu ciągłego łuku i zapobiega koncentracji naprężeń lub powstawaniu słabych punktów. Aby uzyskać równomierną krzywiznę na całej powierzchni blachy, zazwyczaj stosuje się specjalne walce.

7.2Wybór sprzętu: 3-rolkowy vs. 4-rolkowy

- Maszyny 3-rolkowe:Posiada dwie dolne rolki do zaciskania i jedną górną do gięcia. Nadaje się do ogólnego formowania blach o średniej grubości.

- Maszyny 4-rolkowe:Zapewniają wyższą precyzję i automatyzację. Idealne do zastosowań wymagających wysokiej tolerancji oraz formowania złożonych łuków i stożków.

7.3Walcowanie na zimno a walcowanie na gorąco

- Walcowanie na zimno:Wykonywane w temperaturze pokojowej. Zachowuje wytrzymałość materiału, gładkość powierzchni i płaskość wymiarową. Nadaje się do cienkich blach lub elementów o wąskich tolerancjach.

- Walcowanie na gorąco:Wykonywane w podwyższonych temperaturach. Obniża granicę plastyczności, umożliwiając łatwiejsze formowanie grubych płyt. Preferowane w przypadku dużych zbiorników ciśnieniowych i zastosowań konstrukcyjnych.

Zalecana lektura:Czym są zwoje stali? Zastosowania, obliczanie wagi oraz walcowanie na gorąco i na zimno

7.4Walcowanie przyrostowe (gięcie krok po kroku)

Aby uzyskać pożądaną krzywiznę, często konieczne jest wielokrotne walcowanie. Walcowanie przyrostowe polega na stopniowym zwiększaniu nacisku walca w każdym przejściu. Technika ta minimalizuje koncentrację naprężeń, zwiększa dokładność kształtu i poprawia integralność strukturalną.