- 1.0Czym jest cięcie plazmowe

- 2.0Wyjaśnienie rodzajów procesów cięcia plazmowego

- 3.0Cięcie plazmowe – typowe zastosowania i specyficzne zastosowania produktów

- 4.0Często zadawane pytania dotyczące cięcia plazmowego

- 4.1Czym cięcie plazmowe różni się od cięcia tlenowo-paliwowego?

- 4.2Czym jest żużel i jak można ograniczyć jego ilość?

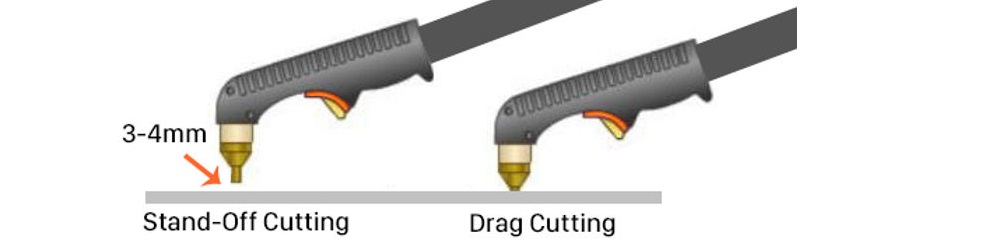

- 4.3Jaka jest różnica pomiędzy cięciem ciągnionym a cięciem dystansowym?

- 4.4Jaka jest idealna odległość cięcia między palnikiem a obrabianym przedmiotem?

- 4.5Czym jest szerokość nacięcia i jaki ma wpływ na cięcie?

- 4.6Czym jest fazowanie i kiedy należy je stosować?

W tym artykule szczegółowo opisano rodzaje procesów cięcia plazmowego, techniki operacyjne i typowe zastosowania, pomagając użytkownikom lepiej zrozumieć i stosować tę technologię w celu zwiększenia jakości cięcia i wydajności produkcji.

1.0Czym jest cięcie plazmowe

Cięcie plazmowe polega na wytworzeniu łuku elektrycznego między elektrodą a przedmiotem obrabianym, zwężanym przez dyszę o małej średnicy. Powoduje to wzrost temperatury (ponad 20 000°C) i prędkości plazmy, która może zbliżać się do prędkości dźwięku. Wysokotemperaturowy strumień plazmy topi metal, a siła łuku elektrycznego zdmuchuje stopiony materiał w postaci żużlu.

Ten proces plazmowy Idealnie nadaje się do cięcia metali, w tym metali tworzących tlenki ogniotrwałe, takich jak stal nierdzewna, aluminium, żeliwo i stopy metali nieżelaznych. Jakość cięcia zależy od wielu czynników, ale system jest przyjazny dla użytkownika i często stanowi najbardziej praktyczne i ekonomiczne rozwiązanie.

2.0Wyjaśnienie rodzajów procesów cięcia plazmowego

Technologia cięcia plazmowego to wydajny i precyzyjny proces cięcia, szeroko stosowany w przemyśle metalowym. Wykorzystując łuk elektryczny do nagrzewania i topienia materiałów metalowych, oferuje ona takie zalety, jak duża prędkość cięcia, małe strefy wpływu ciepła i łatwość obsługi. Niezależnie od tego, czy chodzi o szybkie cięcie cienkich blach, czy precyzyjną obróbkę grubościennych rur, cięcie plazmowe zapewnia doskonałe rezultaty w obu scenariuszach.

2.1Cięcie przeciągane

- Zasada:Dyszę palnika przesuwa się po powierzchni przedmiotu obrabianego w celu wykonania cięcia.

- Obowiązujące warunki:Typowo nadaje się do cięcia prądem o niskim natężeniu ≤ 40 amperów.

- Materiały eksploatacyjne: Wymaga specjalistycznej „dyszy tnącej metodą ciągnienia”.

- Wskazówki dotyczące obsługi:

- Aby zachować prostą linię, można użyć linijki nieprzewodzącej prądu.

- Rozpocznij cięcie od strony najbardziej oddalonej od operatora i pociągnij palnik w jego stronę.

- Palnik należy zawsze trzymać prostopadle do powierzchni przedmiotu obrabianego.

- Poruszaj się z jednakową, płynną prędkością, aby zapewnić precyzyjne i czyste cięcia.

- Grubość materiału, który można zastosować: Ogólnie nadaje się do materiałów o grubości ≤ 5 mm.

2.2Cięcie z dystansu

- Zasada:Podczas cięcia dysza palnika utrzymuje odległość 3-4 mm od powierzchni przedmiotu obrabianego.

- Materiały eksploatacyjne:Wymagana jest dysza tnąca dopasowana do prądu maszyny.

Narzędzia pomocnicze:- Prowadnice dystansowe

- Prowadnice rolkowe

- Zestawy prowadnic do cięcia łukowego itp.

- Wskazówki dotyczące obsługi:

- Rozpocznij cięcie od strony najbardziej oddalonej od operatora i pociągnij palnik w jego stronę.

- Trzymaj palnik prostopadle do obrabianego przedmiotu i przesuwaj go w stałym, jednostajnym tempie, aby uzyskać czyste cięcie.

- Obowiązujące scenariusze:Idealny do precyzyjnych cięć z dobrą kontrolą.

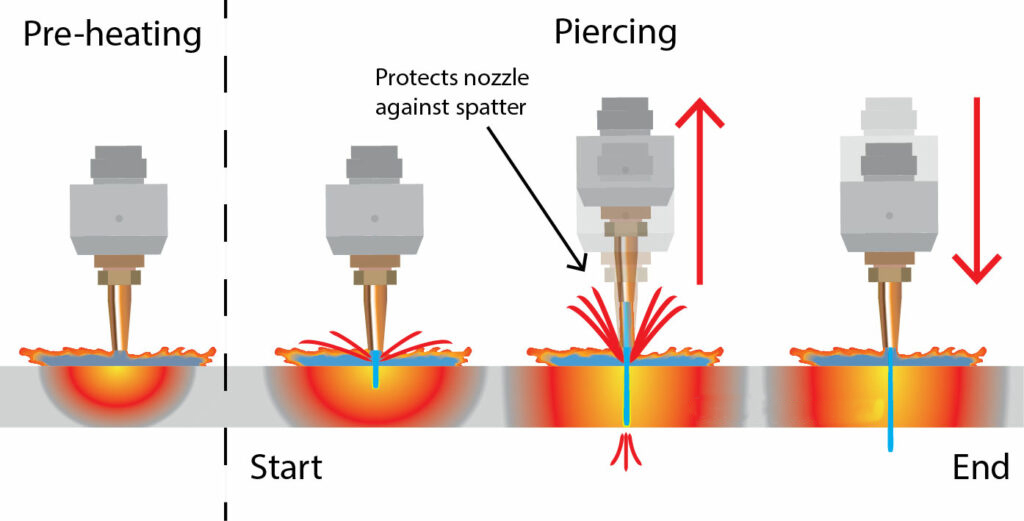

2.3Przeszywający

- Definicja:Szybkie wykonanie otworu w obrabianym przedmiocie w celu przygotowania go do późniejszego cięcia.

- Materiały eksploatacyjne:Użyj standardowej dyszy tnącej, upewniając się, że prąd maszyny jest zgodny ze specyfikacją dyszy.

- Nie jest wymagany żaden specjalny sprzęt pomocniczy

- Porady dotyczące piercingu:

- Cienkie arkusze (<2mm):

- Nachyl palnik pod kątem 15°–30°, tak aby dysza dotykała przedmiotu obrabianego.

- Po uformowaniu łuku należy stopniowo przejść do pozycji pionowej pod kątem 90°.

- Po przekłuciu należy rozpocząć normalny proces cięcia.

- Grube arkusze (≥2mm):

- Trzymaj palnik prostopadle do przedmiotu obrabianego, w odległości co najmniej 12 mm.

- Po wytworzeniu łuku elektrycznego powoli przesuwaj palnik w kierunku obrabianego przedmiotu, aż do utworzenia się łuku tnącego.

- Gdy łuk elektryczny przeniknie do dolnej części obrabianego przedmiotu, opuść palnik do normalnej wysokości cięcia i rozpocznij proces cięcia.

- Cienkie arkusze (<2mm):

2.4Fazowanie

- Zamiar:Wykonywanie ukośnego cięcia na krawędziach płyt lub rur w celu ułatwienia głębszego wtopienia się spoiny podczas spawania.

- Grubość odpowiednia: Zwykle stosowane do materiałów o grubości ≥ 9 mm.

- Dysza tnąca:Użyj standardowej dyszy tnącej, upewniając się, że prąd urządzenia jest zgodny z prądem znamionowym dyszy.

- Wskazówki dotyczące obsługi:

- Do ręcznego fazowania należy używać prowadnic rolkowych i prowadnic kątowych, aby zachować stałe kąty fazowania.

- Typowy zakres kąta fazowania: 15° do 45°.

- Dyszę należy trzymać w odległości 3-6 mm od przedmiotu obrabianego.

Zalecana lektura:Czym jest cięcie ukośne rur? Metody i instrukcja obsługi maszyny

2.5Dłubanie

- Definicja:Tworzenie gładkiego rowka na powierzchni przedmiotu obrabianego, często stosowane do usuwania spoin lub przygotowywania tylnej strony przedmiotu obrabianego do spawania.

- Materiały eksploatacyjne i sprzęt:

- Wymagana jest specjalistyczna dysza do żłobienia.

- Należy stosować z kubkiem ochronnym i rozdzielaczem gazu.

- Proces operacyjny:

- Zachowaj odległość 12 mm od przedmiotu obrabianego i pochylenie 20°–40°.

- Po wytworzeniu łuku elektrycznego powoli zbliżaj dyszę do przedmiotu obrabianego, aż łuk zmieni się w łuk główny.

- Utrzymuj pochylenie w zakresie 20–40°, a gdy łuk się ustabilizuje, przesuń dyszę na odległość około 15 mm.

- Przesuwaj się do przodu ze stałą, równomierną prędkością, aby utworzyć wąski rowek w kształcie litery U (o szerokości ok. 6 mm i głębokości ok. 6 mm). Szerokość rowka można regulować, przesuwając dyszę w lewo i w prawo.

- Środki ochronne:Aby chronić sprzęt, należy stosować osłonę przeciwłukową, osłonę przed żłobieniami i osłonę palnika.

- Materiały stosowane:Wszystkie metale przewodzące prąd.

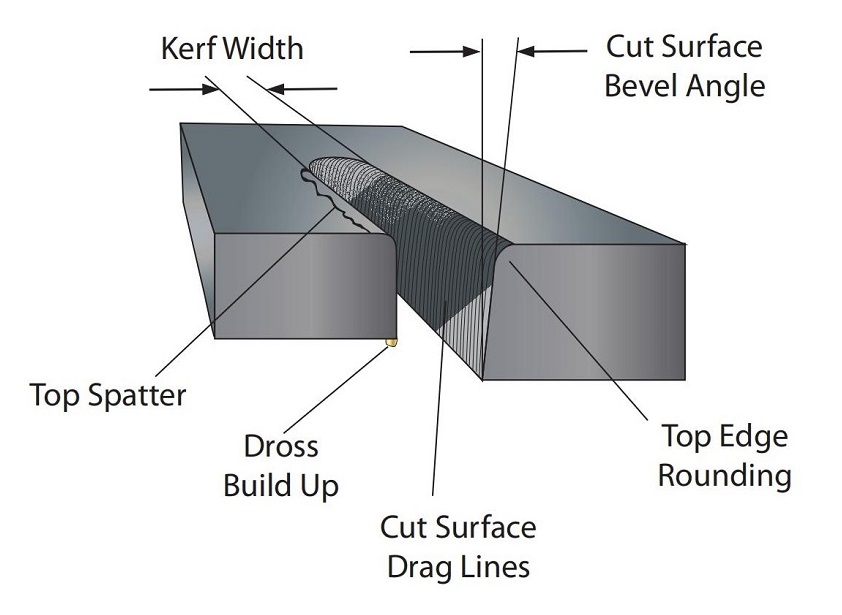

2.6Jakość cięcia

Jakość krawędzi cięcia plazmowego może dorównywać jakości cięcia tlenowo-paliwowego, jednak ponieważ cięcie plazmowe wiąże się ze stopieniem materiału, górna krawędź cięcia zazwyczaj wykazuje:

- Większy obszar stopiony

- Nierówne krawędzie

- Zaokrąglone lub ścięte górne rogi

Aby poprawić jakość cięcia, producenci palników nieustannie opracowują lepsze konstrukcje, mające na celu zwiększenie zwężenia łuku, uzyskanie bardziej równomiernego nagrzewania całej powierzchni cięcia i poprawę ogólnej jakości cięcia.

2.7Pozycja i parametry cięcia

- Kąt palnika:

Podczas cięcia palnik powinien być ustawiony prostopadle do powierzchni przedmiotu obrabianego.

Gdy palnik jest zamocowany mechanicznie, do sprawdzenia pionu można użyć kątownika. - Odległość palnika od przedmiotu obrabianego (odległość odsunięcia):

Odległość między dyszą palnika a przedmiotem obrabianym ma bezpośredni wpływ na kąt fazowania. Im większa odległość, tym większy kąt fazowania.

W przypadku systemów przenośnych o niskim natężeniu prądu (≤40 A) zwykle stosuje się cięcie ciągnące, w którym dysza styka się bezpośrednio z przedmiotem obrabianym.

W przypadku przenośnych systemów o dużym natężeniu prądu zaleca się stosowanie osłon przeciwprzepięciowych, prowadnic lub prowadnic tnących w celu zachowania stałej odległości.

Automatyczne systemy cięcia są zazwyczaj wyposażone w układ kontroli napięcia łuku (AVC), znany również jako „kontrola wysokości palnika”.

System AVC reguluje wysokość palnika poprzez monitorowanie napięcia łuku, zapewniając stałą odległość dyszy od obrabianego elementu, kompensując odkształcenia, nierówne powierzchnie i zmiany wysokości stołu, co gwarantuje spójność i jakość cięcia.

2.8Szerokość nacięcia

- Definicja:Szczelina pozostająca w materiale podczas cięcia nazywana jest szczeliną.

- ZnaczenieSzerokość szczeliny wpływa na dokładność wymiarową produktu końcowego. Wymiary zewnętrzne mogą się zmniejszyć, a rozmiary otworów wewnętrznych mogą się zwiększyć, dlatego podczas projektowania i programowania należy uwzględnić kompensację szczeliny.

- Czynniki wpływające na szerokość nacięcia:

- Prąd tnący:Wyższy prąd zwiększa rozmiar otworu dyszy, co skutkuje szerszą szczeliną.

- Prędkość cięcia:Jeśli prędkość będzie zbyt niska, materiał ulegnie całkowitemu stopieniu, a łuk tnący może rozszerzyć się do przodu lub na boki, powodując rozszerzenie otworu dyszy i poszerzenie szczeliny, a także powstawanie większej ilości odprysków (żużlu) i pogorszenie jakości cięcia.

- Typowy zakresSzerokość szczeliny wynosi zazwyczaj 2–3 razy więcej niż średnica otworu dyszy.

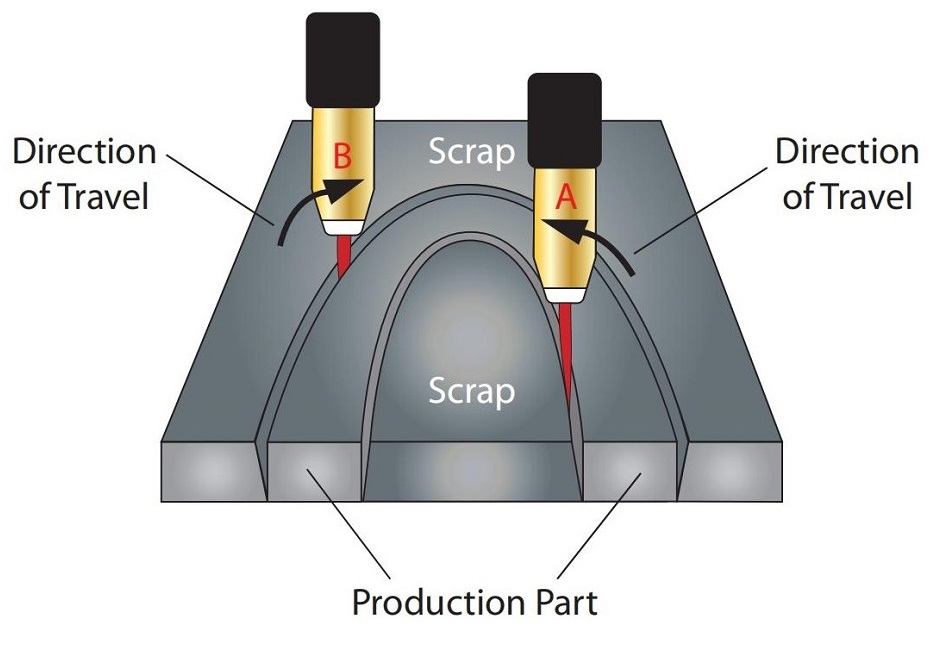

2.9Kąt skosu

- Definicja:W idealnym przypadku cięcie powinno być prostopadłe, ale cięcie plazmowe zwykle skutkuje pewnym pochyleniem, znanym jako kąt ścięcia.

- Przyczyna:Gaz tnący, wyrzucany z dyszy, niesie ze sobą wirujący zgodnie z ruchem wskazówek zegara strumień powietrza, który powoduje, że jedna strona cięcia jest bardziej pionowa, podczas gdy druga strona ma tendencję do przechylania się.

Znaczenie kierunku cięcia:

Do cięć okrężnych:

-

- Jeżeli produkt ma wewnętrzny otwór okrągły, kierunek cięcia powinien być zgodny z ruchem wskazówek zegara.

- Jeżeli produkt jest okręgiem zewnętrznym, kierunek cięcia powinien być przeciwny do ruchu wskazówek zegara.

2.10Żużel

- DefinicjaŻużel to żużel i niestopiony materiał, który gromadzi się na tylnej stronie przedmiotu obrabianego w trakcie cięcia.

- Powoduje:

- Niedopasowane parametry cięcia (prędkość cięcia, prąd, napięcie łuku, ciśnienie/przepływ gazu i rodzaj gazu).

- Rozprysk o dużej prędkości: Powstaje w przypadku zbyt szybkiego cięcia, co utrudnia czyszczenie i wymaga szlifowania w celu usunięcia.

- Rozpryski o niskiej prędkości: Powstaje przy zbyt wolnym cięciu, ale łatwiej go usunąć pędzlem lub poprzez opukiwanie.

2.11Zaokrąglenie górnej krawędzi

- Definicja:Zaokrąglenie lub zużycie górnej krawędzi powierzchni cięcia.

- Powoduje:

- Występuje, gdy natężenie prądu jest zbyt wysokie lub dysza znajduje się zbyt daleko od przedmiotu obrabianego.

- Zjawisko często występujące podczas cięcia grubych blach.

3.0Cięcie plazmowe – typowe zastosowania i specyficzne zastosowania produktów

3.1Typowe zastosowania:

- Cięcie blachyCięcie plazmowe jest szeroko stosowane do cięcia blach ze stali, aluminium, miedzi i innych materiałów. Ze względu na wysoką precyzję i dużą prędkość cięcia, idealnie nadaje się do zastosowań w sektorach przemysłowych, gdzie wymagane są ścisłe wymagania dotyczące kształtu i rozmiaru.

- Cięcie rur:Cięcie plazmowe nadaje się nie tylko do cięcia blachy, ale także do precyzyjnego cięcia różnego rodzaju rur, w szczególności grubościennych i o dużych średnicach.

- Przygotowanie do spawania:Cięcie plazmowe jest powszechnie stosowane do fazowania krawędzi lub wstępnej obróbki części metalowych, szczególnie w procesach spawania, w których cięcia skośne mogą poprawić jakość spoiny i głębokość penetracji.

- Cięcie rowków i szczelin:Cięcie plazmowe można stosować do tworzenia rowków na powierzchniach metalowych, często spotykanych w procesach spawania lub napraw.

- Przebijanie blachy:Cięcie plazmowe umożliwia szybkie wybijanie otworów w arkuszach metalu, przygotowując je do dalszej obróbki, co jest szczególnie przydatne w przypadku cieńszych arkuszy metalu.

3.2Konkretne zastosowania produktu:

- Maszyny do cięcia blach plazmą:

Maszyny te są przeznaczone do cięcia dużych arkuszy blachy i są szeroko stosowane w takich branżach jak przemysł stoczniowy, produkcja konstrukcji stalowych i motoryzacyjny. Wycinarki plazmowe umożliwiają cięcie blach o różnych grubościach z dużą prędkością i precyzją, co przekłada się na ich zalety w zakresie wydajnej i precyzyjnej produkcji. - Maszyny do cięcia rur plazmą:

Maszyny te zostały zaprojektowane specjalnie do cięcia rur, zwłaszcza rur o dużych średnicach lub grubościennych. Maszyny do cięcia plazmowego rur są powszechnie stosowane w takich branżach jak budownictwo, energetyka, przemysł naftowy i gazowy, gdzie tną nieregularne rury, urządzenia i elementy konstrukcyjne, zapewniając wysoką wydajność produkcyjną. - Roboty do cięcia plazmowego:

W porównaniu z tradycyjnymi, ręcznymi przecinarkami plazmowymi, roboty do cięcia plazmowego oferują wysoki poziom automatyzacji i precyzji. Są powszechnie stosowane do cięcia skomplikowanych elementów, szczególnie w takich branżach jak przemysł lotniczy i motoryzacyjny, znacząco zwiększając wydajność produkcji i dokładność cięcia. - Maszyny do cięcia plazmowego CNC:

Te maszyny do cięcia wykorzystują technologię CNC do precyzyjnego sterowania ścieżką cięcia, dzięki czemu nadają się do produkcji seryjnej i cięcia skomplikowanych kształtów. Maszyny do cięcia plazmowego CNC są szeroko stosowane w obróbce blach, przemyśle reklamowym i produkcji maszyn, zapewniając wydajne i precyzyjne rozwiązania w zakresie cięcia. - Przenośne maszyny do cięcia plazmowego:

Maszyny te idealnie nadają się do pracy na miejscu, zwłaszcza do cięcia dużych konstrukcji metalowych lub elementów obrabianych. Ich wszechstronność sprawia, że są szeroko stosowane w branżach takich jak naprawa statków i budownictwo.

4.0Często zadawane pytania dotyczące cięcia plazmowego

4.1Czym cięcie plazmowe różni się od cięcia tlenowo-paliwowego?

Chociaż obie metody są stosowane do cięcia metali, cięcie plazmowe jest szybsze, bardziej precyzyjne i generuje mniej ciepła, co przekłada się na mniejszą strefę wpływu ciepła. Cięcie tlenowo-paliwowe jest lepsze w przypadku grubszych materiałów, natomiast cięcie plazmowe idealnie sprawdza się w szerokim zakresie grubości, od cienkich arkuszy po grube płyty.

4.2Czym jest żużel i jak można ograniczyć jego ilość?

Żużel to stopiony materiał, który gromadzi się z tyłu przedmiotu obrabianego podczas cięcia. Jest on spowodowany nieprawidłowymi parametrami cięcia, takimi jak prędkość, natężenie prądu i ciśnienie gazu. Aby zminimalizować ilość żużlu, należy dostosować prędkość cięcia, zapewnić prawidłowe ciśnienie gazu i unikać cięcia zbyt wolno lub zbyt szybko.

4.3Jaka jest różnica pomiędzy cięciem ciągnionym a cięciem dystansowym?

- Cięcie przeciągane:Dysza palnika przesuwana jest po powierzchni przedmiotu obrabianego i idealnie nadaje się do zastosowań o niskim natężeniu prądu (≤40A).

- Cięcie z dystansuDysza palnika jest umieszczona w odległości 3-4 mm od przedmiotu obrabianego, co zapewnia większą precyzję i dokładniejsze cięcia. Ta metoda wymaga dodatkowego sprzętu, takiego jak prowadnice dystansowe.

4.4Jaka jest idealna odległość cięcia między palnikiem a obrabianym przedmiotem?

Odległość między dyszą palnika a obrabianym przedmiotem, znana jako odległość odsunięcia, wpływa na jakość cięcia. W systemach niskoprądowych dysza często dotyka materiału (cięcie ciągnione), natomiast w systemach wysokoprądowych dysza pozostaje w stałej odległości dzięki prowadnicom lub systemom automatycznym, takim jak AVC (Arc Voltage Control).

4.5Czym jest szerokość nacięcia i jaki ma wpływ na cięcie?

Szerokość szczeliny odnosi się do szczeliny pozostawionej w materiale podczas cięcia. Może ona wpływać na dokładność produktu końcowego, szczególnie w przypadku skomplikowanych kształtów i wycinania otworów. Większe natężenie prądu i wolniejsze prędkości cięcia zwiększają szerokość szczeliny, dlatego należy ją uwzględnić już na etapie projektowania, aby skompensować zmiany wymiarów.

4.6Czym jest fazowanie i kiedy należy je stosować?

Fazowanie to proces polegający na przycinaniu krawędzi blachy lub rury pod kątem, zazwyczaj od 15° do 45°. Jest ono powszechnie stosowane podczas przygotowań do spawania w celu zapewnienia prawidłowego wtopienia spoiny i jakości połączenia.