- 1.0Podstawowe wymagania dotyczące obróbki otworów w rurach

- 2.0Zastosowanie norm ISO w wykrawaniu otworów w rurach

- 2.1 ISO 286: Normy tolerancji wymiarowej

- 2.2Tabela tolerancji wymiarowych ISO 286 – Tolerancja średnicy otworu

- 2.3Tabela tolerancji wymiarów ISO 286 – Tolerancja średnicy wału

- 2.4Tabela tolerancji stopnia IT ISO 286

- 2.5Tabela obliczeń pasma tolerancji ISO 286

- 2.6Tabela tolerancji średnic ISO 286 (średnice otworów i wałków)

- 2.7ISO 286 Pasmo tolerancji i tabela dopasowania

- 2.8 ISO 1101: Tolerancje geometryczne

- 3.0Kluczowe aspekty normy ISO 1101: Tolerancje geometryczne

- 4.0ISO 2768: Tolerancje ogólne wymiarów

- 5.0Pozycjonowanie otworów i inne specjalne uwagi

- 6.0Przewodnik po prześwicie dla dziurkowania stali miękkiej

- 7.0Zalecany tonaż do dziurkowania stali miękkiej

Wykrawanie otworów w rurach to ważna technologia przetwarzania, szeroko stosowana w takich branżach jak maszynowa, budowlana i motoryzacyjna. Podczas wykrawania otworów w rurach kluczowe znaczenie ma zapewnienie dokładności średnicy, położenia i kształtu otworu, zwłaszcza w przypadku rur o różnych materiałach i parametrach.

Normy ISO zawierają szczegółowe specyfikacje dotyczące tolerancji, pomagając producentom osiągnąć wysoką precyzję obróbki i zagwarantować, że każdy otwór spełnia wymagania projektowe, niezależnie od tego, czy chodzi o rury kwadratowe, czy okrągłe.

1.0Podstawowe wymagania dotyczące obróbki otworów w rurach

Wykrawanie otworów w rurach zazwyczaj odbywa się za pomocą dziurkarki. Dokładność kształtu i położenia otworów ma bezpośredni wpływ na adaptowalność i efektywność montażu rury w kolejnych etapach produkcji. Dlatego kontrola dokładności obróbki jest kluczowa dla poprawy jakości produktu.

2.0Zastosowanie norm ISO w wykrawaniu otworów w rurach

2.1 ISO 286: Normy tolerancji wymiarowej

ISO 286 zawiera specyfikacje dotyczące tolerancji wymiarowych wykrawania otworów w rurach, obejmujące średnicę otworu, średnicę rury i inne tolerancje wymiarowe.

Przestrzeganie normy ISO 286 podczas wykrawania otworów w rurach gwarantuje, że wykrawana rura spełnia wymagania projektowe i minimalizuje liczbę przeróbek lub produktów niezgodnych z wymaganiami, spowodowanych problemami z tolerancją.

| Tolerancje ISO dla otworów (ISO 286-2) | ||||||||||||||||||||

| Nominalne rozmiary otworów (mm) | ||||||||||||||||||||

| nad | 3 | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 |

| Inc. | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 | 400 |

| mikrometry | ||||||||||||||||||||

| E6 | 28 | 34 | 43 | 53 | 66 | 79 | 94 | 110 | 129 | 142 | 161 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E7 | 32 | 40 | 50 | 61 | 75 | 90 | 107 | 125 | 146 | 162 | 185 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E11 | 95 | 115 | 142 | 170 | 210 | 250 | 292 | 335 | 390 | 430 | 485 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E12 | 140 | 175 | 212 | 250 | 300 | 360 | 422 | 485 | 560 | 630 | 695 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| E13 | 200 | 245 | 302 | 370 | 440 | 520 | 612 | 715 | 820 | 920 | +1 015 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| F6 | 18 | 22 | 27 | 33 | 41 | 49 | 58 | 68 | 79 | 88 | 98 | |||||||||

| 10 | 13 | 16 | 20 | 2 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F7 | 22 | 28 | 34 | 41 | 50 | 60 | 71 | 83 | 96 | 108 | 119 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| F8 | 28 | 35 | 43 | 53 | 64 | 76 | 90 | 106 | 122 | 137 | 151 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| G6 | 12 | 14 | 17 | 20 | 25 | 29 | 34 | 39 | 44 | 49 | 54 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G7 | 16 | 20 | 24 | 28 | 34 | 40 | 47 | 54 | 61 | 69 | 75 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| G8 | 22 | 27 | 33 | 40 | 48 | 56 | 66 | 77 | 87 | 98 | 107 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| H6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H7 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H8 | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H9 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H10 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| H11 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| J6 | 5 | 5 | 6 | 8 | 10 | 13 | 16 | 18 | 22 | 25 | 29 | |||||||||

| -3 | -4 | -5 | -5 | -6 | -6 | -6 | -7 | -7 | -7 | -7 | ||||||||||

| J7 | 6 | 8 | 10 | 12 | 14 | 18 | 22 | 26 | 30 | 36 | 39 | |||||||||

| -6 | -7 | -8 | -9 | -11 | -12 | -13 | -14 | -16 | -16 | -18 | ||||||||||

| J8 | 10 | 12 | 15 | 20 | 24 | 28 | 34 | 41 | 47 | 55 | 60 | |||||||||

| -8 | -10 | -12 | -13 | -15 | -18 | -20 | -22 | -25 | -26 | -29 | ||||||||||

| JS6 | 4 | 4.5 | 5.5 | 6.5 | 8 | 9.5 | 11 | 12.5 | 14.5 | 16 | 18 | |||||||||

| -4 | -4.5 | -5.5 | -6.5 | -8 | -9.5 | -11 | -12.5 | -14.5 | -16 | -18 | ||||||||||

| JS7 | 6 | 7.5 | 9 | 10.5 | 12.5 | 15 | 17.5 | 20 | 23 | 26 | 28.5 | |||||||||

| -6 | -7.5 | -9 | -10.5 | -12.5 | -15 | -17.5 | -20 | -23 | -26 | -28.5 | ||||||||||

| JS8 | 9 | 11 | 13.5 | 16.5 | 19.5 | 23 | 27 | 31.5 | 36 | 40.5 | 44.5 | |||||||||

| -9 | -11 | -13.5 | -16.5 | -19.5 | -23 | -27 | -31.5 | -36 | -40.5 | -44.5 | ||||||||||

| K6 | 2 | 2 | 2 | 2 | 3 | 4 | 4 | 4 | 5 | 5 | 7 | |||||||||

| -6 | -7 | -9 | -11 | -13 | -15 | -18 | -21 | -24 | -27 | -29 | ||||||||||

| K7 | 3 | 5 | 6 | 6 | 7 | 9 | 10 | 12 | 13 | 16 | 17 | |||||||||

| -9 | -10 | -12 | -15 | -18 | -21 | -25 | -28 | -33 | -36 | -40 | ||||||||||

| K8 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 22 | 25 | 28 | |||||||||

| -13 | -16 | -19 | -23 | -27 | -32 | -38 | -43 | -50 | -56 | -61 | ||||||||||

| M6 | -1 | -3 | -4 | -4 | -4 | -5 | -6 | -8 | -8 | -9 | -10 | |||||||||

| -9 | -12 | -15 | -17 | -20 | -24 | -28 | -33 | -37 | -41 | -46 | ||||||||||

| M7 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |||||||||

| -12 | -15 | -18 | -21 | -25 | -30 | -35 | -40 | -46 | -52 | -57 | ||||||||||

| M8 | 2 | 1 | 2 | 4 | 5 | 5 | 6 | 8 | 9 | 9 | 11 | |||||||||

| -16 | -21 | -25 | -29 | -34 | -41 | -48 | -55 | -63 | -72 | -78 | ||||||||||

| N6 | -5 | -7 | -9 | -11 | -12 | -14 | -16 | -20 | -22 | -25 | -26 | |||||||||

| -13 | -16 | -20 | -24 | -28 | -33 | -38 | -45 | -51 | -57 | -62 | ||||||||||

| N7 | -4 | -4 | -5 | -7 | -8 | -9 | -10 | -12 | -14 | -14 | -16 | |||||||||

| -16 | -19 | -23 | -28 | -33 | -39 | -45 | -52 | -60 | -66 | -73 | ||||||||||

| N8 | -2 | -3 | -3 | -3 | -3 | -4 | -4 | -4 | -5 | -5 | -5 | |||||||||

| -20 | -25 | -30 | -36 | -42 | -50 | -58 | -67 | -77 | -86 | -94 | ||||||||||

| P6 | -9 | -12 | -15 | -18 | -21 | -26 | -30 | -36 | -41 | -47 | -51 | |||||||||

| -17 | -21 | -26 | -31 | -37 | -45 | -52 | -61 | -70 | -79 | -87 | ||||||||||

| P7 | -8 | -9 | -11 | -14 | -17 | -21 | -24 | -28 | -33 | -36 | -41 | |||||||||

| -20 | -24 | -29 | -35 | -42 | -51 | -59 | -68 | -79 | -88 | -98 | ||||||||||

| P8 | -12 | -15 | -18 | -22 | -26 | -32 | -37 | -43 | -50 | -56 | -62 | |||||||||

| -30 | -37 | -45 | -55 | -65 | -78 | -91 | -106 | -122 | -137 | -151 | ||||||||||

| R6 | -12 | -16 | -20 | -24 | -29 | -35 | -37 | -44 | -47 | -56 | -58 | -61 | -68 | -71 | -75 | -85 | -89 | -97 | -103 | |

| -20 | -25 | -31 | -37 | -45 | -54 | -56 | -66 | -69 | -81 | -83 | -86 | -97 | -100 | -104 | -117 | -121 | -133 | -139 | ||

| R7 | -11 | -13 | -16 | -20 | -25 | -30 | -32 | -38 | -41 | -48 | -50 | -53 | -60 | -63 | -67 | -74 | -78 | -87 | -93 | |

| -23 | -28 | -34 | -41 | -50 | -60 | -62 | -73 | -76 | -88 | -90 | -93 | -106 | -109 | -113 | -126 | -130 | -144 | -150 | ||

2.2Tabela tolerancji wymiarowych ISO 286 – Tolerancja średnicy otworu

W tabeli opisano tolerancję średnicy otworu dla różnych klas IT (klas tolerancji) i różnych zakresów średnic otworów.

| Zakres rozmiarów (mm) | Tolerancja IT7 (mm) | Tolerancja IT8 (mm) | Tolerancja IT9 (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,040 | ±0,045 | ±0,050 |

| 30 – 50 | ±0,050 | ±0,060 | ±0,070 |

2.3Tabela tolerancji wymiarów ISO 286 – Tolerancja średnicy wału

W tabeli podano tolerancję średnicy wału dla różnych klas IT.

| Zakres rozmiarów (mm) | Tolerancja IT7 (mm) | Tolerancja IT8 (mm) | Tolerancja IT9 (mm) |

| 1 – 3 | ±0,020 | ±0,025 | ±0,030 |

| 3 – 6 | ±0,025 | ±0,030 | ±0,035 |

| 6 – 10 | ±0,030 | ±0,035 | ±0,040 |

| 10 – 18 | ±0,035 | ±0,040 | ±0,045 |

| 18 – 30 | ±0,045 | ±0,050 | ±0,060 |

| 30 – 50 | ±0,060 | ±0,070 | ±0,080 |

2.4Tabela tolerancji stopnia IT ISO 286

Tabela przedstawia zakres tolerancji dla różnych klas IT, pomagając w wyborze odpowiedniej dokładności tolerancji.

| Stopień IT | Zakres tolerancji (mm) |

| IT01 | ±0,0025 |

| IT2 | ±0,005 |

| IT3 | ±0,010 |

| IT4 | ±0,015 |

| IT5 | ±0,025 |

| IT6 | ±0,050 |

| IT7 | ±0,080 |

| IT8 | ±0,120 |

| IT9 | ±0,180 |

2.5Tabela obliczeń pasma tolerancji ISO 286

W tabeli podano dopuszczalne odchylenia między otworami i wałkami dla różnych pasm tolerancji (takich jak H7 i H7).

| Typ dopasowania | Tolerancja otworu (mm) | Tolerancja wału (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0,000 |

| h8 | ±0,030 | ±0,000 |

2.6Tabela tolerancji średnic ISO 286 (średnice otworów i wałków)

W tabeli podano tolerancje średnic otworów i wałów w różnych zakresach rozmiarów, mające zastosowanie w celu precyzyjnego dopasowania podczas obróbki mechanicznej.

| Zakres rozmiarów (mm) | Tolerancja otworu (mm) | Tolerancja wału (mm) |

| 3 – 6 | ±0,025 | ±0,020 |

| 6 – 10 | ±0,035 | ±0,030 |

| 10 – 18 | ±0,045 | ±0,035 |

| 18 – 30 | ±0,060 | ±0,045 |

| 30 – 50 | ±0,080 | ±0,060 |

2.7ISO 286 Pasmo tolerancji i tabela dopasowania

W tabeli wymieniono różne pasma tolerancji (takie jak H7, h7 i P7) dla pasowań otworów i wałków, co pomaga zapewnić dokładność pasowania.

| Typ dopasowania | Tolerancja otworu (mm) | Tolerancja wału (mm) |

| H7 | ±0,025 | 0.000 |

| H8 | ±0,030 | 0.000 |

| h7 | ±0,025 | ±0,000 |

| h8 | ±0,030 | ±0,000 |

| P7 | ±0,030 | 0.000 |

2.8 ISO 1101: Tolerancje geometryczne

Norma ISO 1101 gwarantuje, że położenie i kształt otworu po wycięciu spełniają wymagania projektowe, szczególnie w przypadku obróbki precyzyjnej, gdzie dokładność położenia otworu ma kluczowe znaczenie. Dzięki odpowiedniemu ustawieniu tolerancji geometrycznych producenci mogą zagwarantować dokładne położenie i kształt każdego otworu, unikając błędów podczas montażu i spawania.

ISO 1101 to międzynarodowa norma definiująca tolerancje geometryczne części mechanicznych, takie jak ich kształt, dokładność wymiarowa oraz wymagania montażowe. Zawiera symbole i metody oznaczania dopuszczalnych odchyłek geometrycznych w procesach produkcyjnych i montażowych. Tolerancje geometryczne są zazwyczaj stosowane do części wymagających wysokiej precyzji, takich jak łożyska, koła zębate i zębatki.

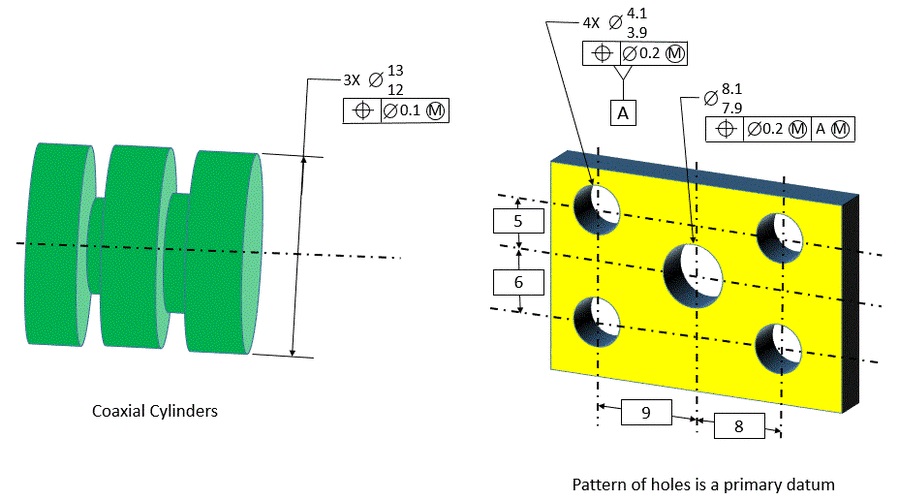

3.0Kluczowe aspekty normy ISO 1101: Tolerancje geometryczne

Symbole tolerancji geometrycznej

Norma ISO 1101 definiuje różne symbole reprezentujące różne wymagania geometryczne. Typowe symbole tolerancji geometrycznej obejmują:

- Prostość (⎯):Zapewnia, że powierzchnia lub kontur pozostanie prosty w określonym zakresie.

- Płaskość (▭):Zapewnia, że powierzchnia pozostanie w określonej płaskiej płaszczyźnie.

- Okrągłość (O):Zapewnia, że okrągłość konturu kołowego mieści się w akceptowalnym zakresie.

- Cylindryczność (◯):Zapewnia zachowanie kształtu cylindrycznego w określonym zakresie tolerancji zarówno dla osi, jak i średnicy.

- Prostopadłość (⊥): Zapewnia prostopadłość relacji pomiędzy dwiema powierzchniami lub osiami.

- Paralelizm (∥): Zapewnia, że dwie powierzchnie lub linie pozostają równoległe.

- Koncentryczność (⌀): Zapewnia, że osie dwóch obiektów kołowych się pokrywają.

- Tolerancja położenia (⊙):Określa tolerancję położenia otworów, wałów i innych elementów w przestrzeni.

3.1Tolerancje geometryczne z wymiarowaniem

Tolerancje geometryczne są zazwyczaj łączone z wymiarowaniem, aby określić dokładny kształt i wymagania montażowe przedmiotu obrabianego. Na przykład:

- Tolerancje geometryczne otworów: Często stosowane do określania położenia i odchylenia otworów w płaszczyźnie.

- Tolerancje geometryczne wału: mogą obejmować prostoliniowość, okrągłość lub koncentryczność.

3.2Zastosowania tolerancji geometrycznych

W praktyce tolerancje geometryczne stosuje się równolegle z innymi tolerancjami wymiarowymi, aby zapewnić prawidłowe funkcjonowanie produktu podczas montażu i użytkowania. Norma ISO 1101 zawiera szczegółowe zasady interpretacji i stosowania tych symboli tolerancji, aby zapewnić zgodność procesów produkcyjnych ze specyfikacjami projektowymi.

3.3Typowe tabele tolerancji geometrycznej

| Typ tolerancji | Symbol | Oznaczający | Zakres zastosowania |

| Prostota | ⎯ | Zapewnia, że powierzchnia lub linia mieści się w określonym zakresie prostoliniowości | Stosowany do wszystkich konturów liniowych i powierzchni |

| Płaskość | ▭ | Zapewnia płaską powierzchnię, przy czym wszystkie punkty znajdują się w określonej płaszczyźnie | Stosowany do płaskich części obrabianych mechanicznie |

| Okrągłość | O | Zapewnia, że kontur mieści się w określonym zakresie okrągłości | Stosowany do elementów okrągłych, takich jak wały i otwory |

| Cylindryczność | ◯ | Zapewnia, że powierzchnia cylindryczna mieści się w określonym zakresie cylindryczności | Stosowany do wszystkich części cylindrycznych |

| Prostopadłość | ⊥ | Zapewnia prostopadłą relację między dwiema powierzchniami lub osiami | Stosowany do części wymagających precyzyjnego montażu |

| Równoległość | ∥ | Zapewnia, że dwie powierzchnie lub linie są równoległe | Stosowany do elementów wymagających precyzyjnego montażu |

4.0ISO 2768: Tolerancje ogólne wymiarów

ISO 2768 Norma ta zawiera ogólne wytyczne dotyczące tolerancji wymiarów w projektowaniu mechanicznym, obejmujące tolerancje wymiarowe zarówno dla wymiarów liniowych, jak i kątowych. Jest często stosowana w przypadku wymiarów niekrytycznych, które nie wymagają precyzyjnej kontroli tolerancji. W przypadku wykrawania otworów w rurach norma ta pomaga zachować ogólną dokładność wymiarową części, które nie są bezpośrednio zaangażowane w kluczowe połączenia funkcjonalne, ale nadal muszą spełniać normy jakościowe.

4.1Tabela tolerancji ISO 2768 – Tolerancje ogólne wymiarów liniowych

| Wymiary (mm) | Tolerancja (mm) |

| 0.5 – 3 | ±0,05 |

| 3 – 6 | ±0,10 |

| 6 – 30 | ±0,15 |

| 30 – 120 | ±0,20 |

| 120 – 400 | ±0,30 |

| 400 – 1000 | ±0,50 |

4.2Tabela tolerancji ISO 2768 – Tolerancje ogólne wymiarów kątowych

| Kąt (°) | Tolerancja (°) |

| 0 – 10 | ±1,0 |

| 10 – 30 | ±1,5 |

| 30 – 90 | ±2,0 |

| 90 – 180 | ±2,5 |

Tolerancje te stosuje się w celu zapewnienia prawidłowego montażu części, nawet jeśli nie są one aż tak istotne pod względem precyzji wymiarowej.

5.0Pozycjonowanie otworów i inne specjalne uwagi

Oprócz tolerancji wymiarowych i geometrycznych, kontrola położenia otworów jest kolejnym kluczowym czynnikiem w procesie wybijania otworów w rurach. Położenie otworów względem ogólnej konstrukcji rury musi być zgodne z tolerancjami położenia określonymi w projekcie. Norma ISO 1101 określa sposób definiowania tolerancji położenia otworów, aby zapewnić ich wybijanie we właściwych miejscach względem rury.

Tolerancja położenia (ISO 1101)Tolerancja położenia określa dopuszczalne odchylenie położenia otworu. Zazwyczaj jest ona definiowana przez punkt odniesienia lub punkt odniesienia i ma kluczowe znaczenie dla zapewnienia prawidłowego dopasowania otworów do innych części, na przykład gdy rury są spawane lub łączone z innymi komponentami.

6.0Przewodnik po prześwicie dla dziurkowania stali miękkiej

| Przewodnik po prześwicie dla dziurkowania stali miękkiej | |||||||||||||||||||

| Grubość stali miękkiej | |||||||||||||||||||

| Dziurkacz Rozmiar |

1/8 | 1/4 | 3/8 | 1/2 | 5/8 | 3/4 | 7/8 | 1″ | |||||||||||

| 3/16 | 13/64 | ||||||||||||||||||

| 1/4 | 17/64 | ||||||||||||||||||

| 5/16 | 21/64 | 11/32 | |||||||||||||||||

| 3/8 | 25/64 | 13/32 | 13/32 | ||||||||||||||||

| 7/16 | 29/64 | 15/32 | 15/32 | ||||||||||||||||

| 1/2 | 33/64 | 17/32 | 17/32 | 9/16 | |||||||||||||||

| 9/16 | 37/64 | 19/32 | 19/32 | 5/8 | |||||||||||||||

| 5/8 | 41/64 | 21/32 | 21/32 | 11/16 | 11/16 | ||||||||||||||

| 11/16 | 45/64 | 23/32 | 23/32 | 3/4 | 3/4 | ||||||||||||||

| 3/4 | 49/64 | 25/32 | 25/32 | 13/16 | 13/16 | 27/32 | |||||||||||||

| 13/16 | 53/64 | 27/32 | 27/32 | 7/8 | 7/8 | 29/32 | |||||||||||||

| 7/8 | 57/64 | 29/32 | 29/32 | 15/16 | 15/16 | 31/32 | 31/32 | ||||||||||||

| 15/16 | 61/64 | 31/32 | 31/32 | 1 | 1 | 1-1/32 | 1-1/32 | ||||||||||||

| 1 | 1-1/64 | 1-1/32 | 1-1/32 | 1-1/16 | 1-1/16 | 1-3/32 | 1-3/32 | 1-1/8 | |||||||||||

| 1-1/16 | 1-5/64 | 1-3/32 | 1-3/32 | 1-1/8 | 1-1/8 | 1-5/32 | 1-5/32 | 1-3/16 | |||||||||||

| 1-1/8 | 1-9/64 | 1-5/32 | 1-5/32 | 1-3/16 | 1-3/16 | 1-7/32 | 1-7/32 | 1-1/4 | |||||||||||

| 1-3/16 | 1-13/64 | 1-7/32 | 1-7/32 | 1-1/4 | 1-1/4 | 1-9/32 | 1-9/32 | 1-5/16 | |||||||||||

| 1-1/4 | 1-17/64 | 1-9/32 | 1-9/32 | 1-5/16 | 1-5/16 | 1-11/32 | 1-11/32 | 1-3/8 | |||||||||||

| 1-5/16 | 1-21/64 | 1-11/32 | 1-11/32 | 1-3/8 | 1-3/8 | 1-13/32 | 1-13/32 | 1-7/16 | |||||||||||

| 1-3/8 | 1-25/64 | 1-13/32 | 1-13/32 | 1-7/16 | 1-7/16 | 1-15/32 | 1-15/32 | 1-1/2 | |||||||||||

| 1-7/16 | 1-29/64 | 1-15/32 | 1-15/32 | 1-1/2 | 1-1/2 | 1-17/32 | 1-17/32 | 1-9/16 | |||||||||||

| 1-1/2 | 1-33/64 | 1-17/32 | 1-17/32 | 1-9/16 | 1-9/16 | 1-19/32 | 1-19/32 | 1-5/8 | |||||||||||

7.0Zalecany tonaż do dziurkowania stali miękkiej

| Zalecany tonaż do dziurkowania stali miękkiej | |||||||||||||||||||||

| Grubość Stal miękka |

Rozmiar dziurki | ||||||||||||||||||||

| 3/16 | 1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 11/16 | 3/4 | 13/16 | 7/8 | 15/16 | 1″ | 1-1/8 | 1-1/4 | ||||||

| 3/16 1/4 |

.187 | 3 | 4 | 5 | 6 | 7 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 17 | 19 | ||||

| .250 | 5 | 6 | 8 | 9 | 10 | 11 | 12 | 14 | 15 | 16 | 18 | 19 | 20 | 22 | 25 | ||||||

| 3/8 | .375 | 11 | 13 | 15 | 17 | 19 | 21 | 22 | 24 | 26 | 28 | 30 | 34 | 38 | |||||||

| 1/2 | .500 | 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 45 | 50 | |||||||||

| 5/8 | .625 | 31 | 34 | 38 | 41 | 44 | 47 | 50 | 56 | 62 | |||||||||||

| 3/4 | .750 | 45 | 49 | 52 | 56 | 60 | 68 | 75 | |||||||||||||

| 7/8 | .875 | 61 | 66 | 70 | 79 | 88 | |||||||||||||||

| 1 | |||||||||||||||||||||

| 1.000 | 80 | 90 | |||||||||||||||||||

7.1Wniosek

Normy tolerancji ISO odgrywają kluczową rolę w zapewnieniu precyzyjnego wykrawania otworów w rurach i innych operacji obróbki. Przestrzegając tych uznanych na całym świecie norm, producenci mogą zagwarantować, że wykrawane otwory spełniają zarówno wymagania wymiarowe, jak i geometryczne, co przekłada się na wysoką jakość i niezawodność produktów.

7.2Załącznik: Tolerancje powszechnie stosowane przy wykrawaniu otworów w rurach

| Typ | Tolerancja (mm) | Notatki |

| Średnica otworu | ±0,10 – ±0,20 | Zależne od rozmiaru i materiału rury |

| Pozycja otworu | ±0,10 – ±0,20 | Na podstawie punktu odniesienia lub układu odniesienia |

| Prostopadłość | ±0,05 – ±0,10 | Zapewnia, że otwory są prostopadłe do rury |

| Okrągłość otworów | ±0,05 – ±0,10 | Zapewnia, że otwory pozostają okrągłe |

| Płaskość otworu | ±0,05 – ±0,10 | Zapewnia płaską powierzchnię wyciętego otworu |

Dzięki odwoływaniu się do tych tabel i stosowaniu się do odpowiednich norm producenci mogą mieć pewność, że proces dziurkowania przebiega precyzyjnie, a rury będą prawidłowo do siebie pasować w produkcie końcowym.

https://www.dimensionalconsulting.com/tolerance-of-position.html

https://slideplayer.com/slide/15857807/

https://www.clevelandsteeltool.com/