- 1.0Czym jest cięcie rur laserem?

- 2.0Jak działa cięcie rur laserem

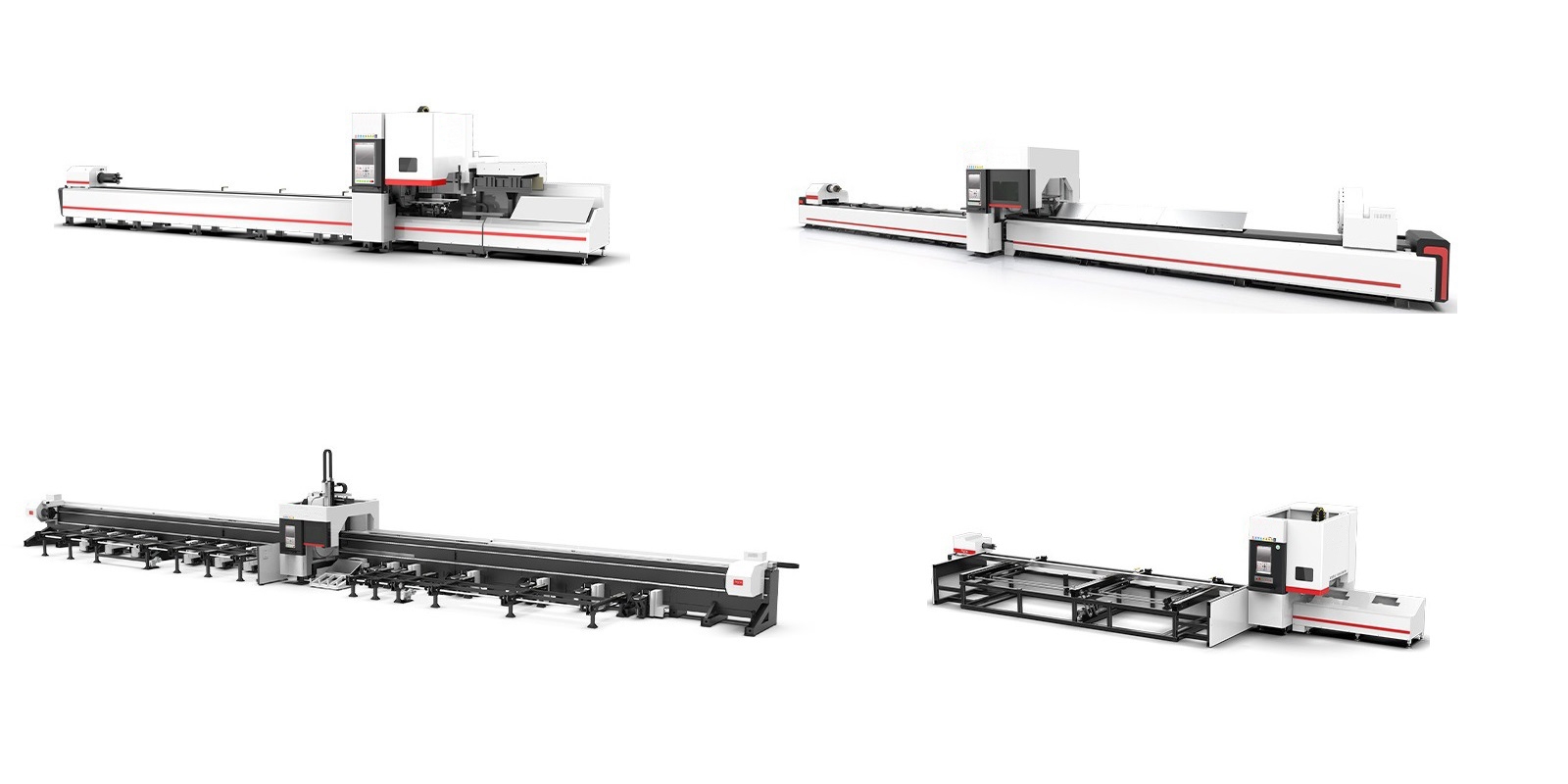

- 3.0Rodzaje maszyn do cięcia rur laserem

- 4.0Czym jest maszyna do cięcia laserem światłowodowym?

- 5.0Czym jest maszyna do cięcia laserem CO₂?

- 6.0Porównanie: laser światłowodowy i laser CO₂

- 7.0Jakie są tolerancje dla cięcia rur laserem?

- 8.0Jakie oprogramowanie i formaty plików obsługują maszyny do laserowego cięcia rur?

- 9.0Najlepsze marki maszyn do cięcia rur laserem

- 10.0Różnice między przecinarkami laserowymi do rur i przecinarkami laserowymi płaskimi

- 11.0Cięcie rur stalowych laserem: światłowód czy CO₂?

- 12.0Jak wybrać dobrą maszynę do cięcia laserowego rur?

- 12.1Priorytet dla laserów światłowodowych nad laserami CO₂:

- 12.2Szukaj możliwości cięcia „Zero-Tail” — klucz do redukcji kosztów i efektywności:

- 12.3Oceń kompatybilność rur na podstawie możliwości przetwarzania:

- 12.4Precyzja cięcia i jakość krawędzi: klucz do montażu i spawania:

- 12.5Poziom automatyzacji decyduje o wydajności i kosztach pracy:

- 12.6Czy oprogramowanie i system sterowania są inteligentne i łatwe w obsłudze?

- 13.0Dlaczego warto wybrać cięcie laserowe rur?

- 14.0Zalety cięcia rur laserem w porównaniu z innymi metodami cięcia

- 15.0Kształty materiałów obsługiwane przez systemy cięcia laserowego rur

- 16.0Zalety i ograniczenia cięcia rur laserem

- 17.0Jakie są najważniejsze cechy oprogramowania do laserowego cięcia rur?

- 18.0W jaki sposób cięcie laserowe rur wpływa na innowacje w projektowaniu i procesach produkcyjnych?

- 19.0FAQ: Najczęściej zadawane pytania dotyczące cięcia rur laserem

1.0Czym jest cięcie rur laserem?

Cięcie laserowe rur to proces produkcyjny wykorzystujący technologię laserową do cięcia rur na określone długości lub wytrawiania szczegółowych wzorów. W porównaniu z tradycyjnymi metodami, takimi jak cięcie piłą czy ręczne wiercenie, ten zautomatyzowany proces jest znacznie szybszy i dokładniejszy.

Cięcie laserowe stało się powszechnie przyjętą techniką w globalnym przemyśle produkcyjnym. Umożliwia ono wysokiej jakości i precyzji cięcie rur okrągłych, kwadratowych, prostokątnych i o niestandardowych kształtach, oferując szereg kluczowych zalet:

- Szybka i dokładna obsługa: Możliwość wydajnego przetwarzania rur o dużych rozmiarach

- Wysoka precyzja: Łatwo radzi sobie ze złożonymi geometriami

- Minimalne przetwarzanie wstępne i końcowe: Nie ma potrzeby spawania, szlifowania ani polerowania

Cięcie laserowe rur to proces produkcyjny wykorzystujący technologię laserową do cięcia rur na określone długości lub wytrawiania szczegółowych wzorów. W porównaniu z tradycyjnymi metodami, takimi jak cięcie piłą czy ręczne wiercenie, ten zautomatyzowany proces jest znacznie szybszy i dokładniejszy.

Cięcie laserowe stało się powszechnie przyjętą techniką w globalnym przemyśle produkcyjnym. Umożliwia ono wysokiej jakości i precyzji cięcie rur okrągłych, kwadratowych, prostokątnych i o niestandardowych kształtach, oferując szereg kluczowych zalet:

- Szybka i dokładna obsługa: Możliwość wydajnego przetwarzania rur o dużych rozmiarach

- Wysoka precyzja: Łatwo radzi sobie ze złożonymi geometriami

- Minimalne przetwarzanie wstępne i końcowe: Nie ma potrzeby spawania, szlifowania ani polerowania

Chociaż cięcie laserowe rur zostało wdrożone później niż cięcie laserowe blach płaskich, w ostatnich latach cieszy się coraz większym zainteresowaniem. Podczas procesu wiązka laserowa o dużej mocy jest kierowana na powierzchnię rury, topiąc lub odparowując materiał, co zapewnia czyste cięcie. Ruch wiązki laserowej i rury jest sterowany komputerowo, co zapewnia precyzyjne kształtowanie. System zazwyczaj składa się z generatora laserowego, rezonatora oraz zintegrowanej głowicy tnącej sterowanej ruchem.

Kompatybilne typy rur:

Proces ten obsługuje szeroką gamę materiałów i kształtów, w tym rury okrągłe, kwadratowe i prostokątne, a także kątowniki, ceowniki i profile niestandardowe. Rury mają zazwyczaj długość od 6 do 7 metrów (20 do 24 stóp) i średnice od 2,5 do 20 cm (1 do 8 cali). Niektóre zaawansowane systemy obsługują średnice do 35 cm (14 cali). Większość maszyn jest wyposażona w automatyczne lub półautomatyczne podajniki, co zapewnia wydajny transport materiału.

Rura jest zaciskana, obracana i przesuwana na boki podczas cięcia. Możliwe jest wykonywanie cięć pod wieloma kątami w celu uzyskania precyzyjnej geometrii. Prawidłowe programowanie jest niezbędne dla zapewnienia jakości i wydajności podczas całego procesu.

Rodzaje maszyn do cięcia laserowego rur:

- Systemy cięcia laserowego 2-osiowego: Zapewniają dwuwymiarowe cięcie, idealne do cięcia wzdłużnego i podstawowych połączeń.

- Systemy cięcia laserowego 3-osiowego: Oferują możliwości trójwymiarowe, umożliwiając wykonywanie skosów i cięć pod kątem w przypadku bardziej złożonych zastosowań.

2.0Jak działa cięcie rur laserem

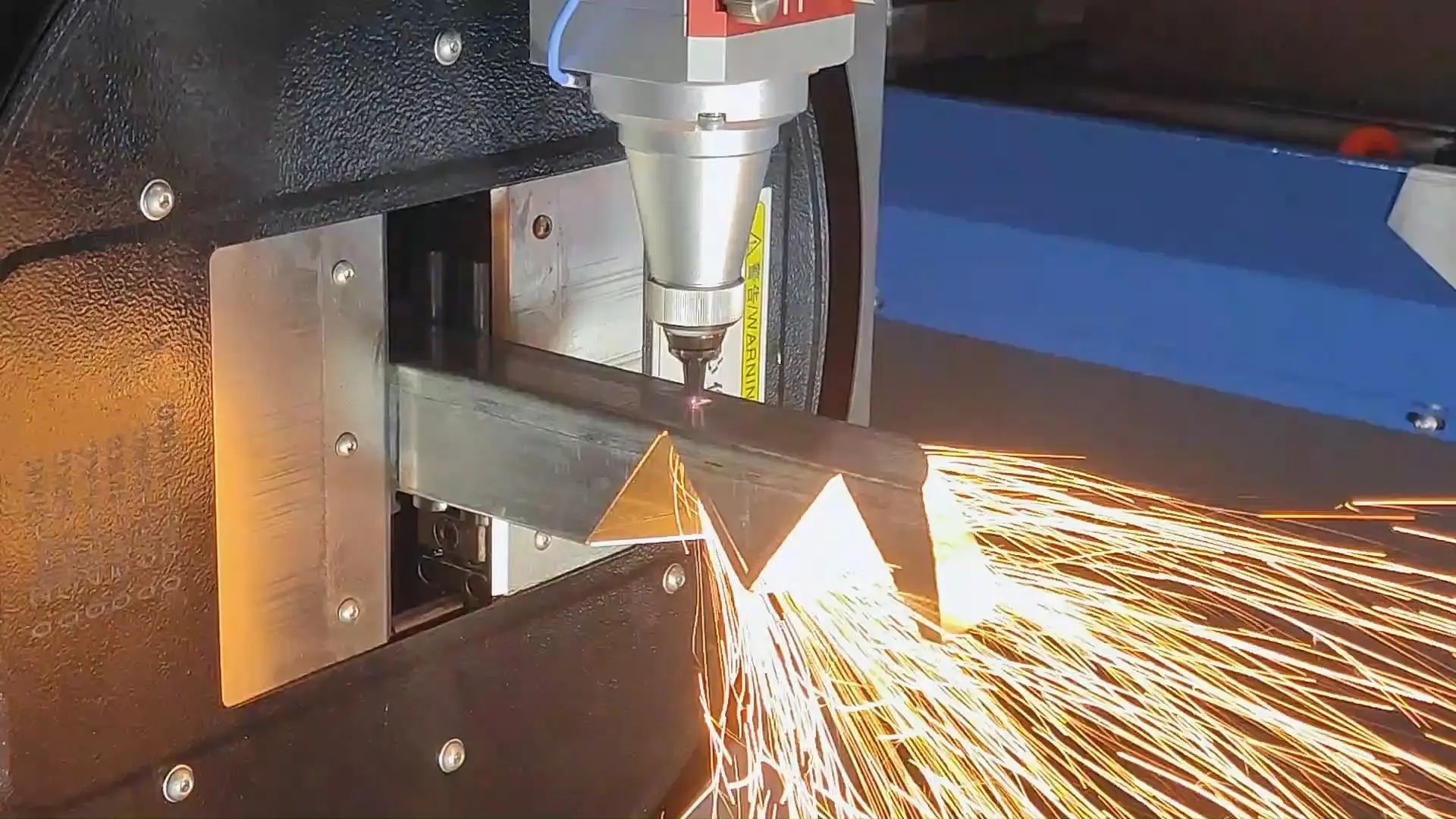

Cięcie rur laserem odbywa się za pomocą precyzyjnego sprzętu CNC. Proces polega na skierowaniu wiązki laserowej o dużej mocy na powierzchnię rury. Wiązka jest precyzyjnie skupiona na materiale, co umożliwia precyzyjne cięcie. Podczas cięcia intensywna energia lasera odparowuje metal w miejscu styku, a gazy wspomagające usuwają odparowany materiał z krawędzi cięcia. Rezultatem są czyste, precyzyjne cięcia z minimalną koniecznością dodatkowej obróbki.

Proces cięcia rur laserem:

- Załadunek materiału: Rury – okrągłe, kwadratowe, owalne i inne – są ładowane do maszyny ręcznie lub za pomocą automatycznego podajnika. Uchwyt zaciska i wyrównuje materiał.

- Pozycjonowanie i centrowanie: System wizyjny lub czujniki lokalizują położenie tuby. Obrotowy uchwyt reguluje kąt, aby precyzyjnie ustawić punkt początkowy.

- Dane wejściowe programu i generowanie ścieżki:Ścieżki cięcia są generowane poprzez import plików CAD/CAM lub za pomocą oprogramowania do nestingu. System automatycznie oblicza przecięcia, skosy i złożone kontury.

- Emisja i ogniskowanie lasera: Źródło laserowe (najczęściej laser światłowodowy) emituje wiązkę o wysokiej energii. Soczewka skupiająca skupia wiązkę w małym punkcie, aby dostarczyć ciepło precyzyjnie w miejscu cięcia.

- Topienie i parowanie materiałów: Laser szybko podnosi temperaturę do tysięcy stopni Celsjusza, topiąc lub odparowując materiał i tworząc szczelinę.

- Wspomagany wyrzut gazu: Gazy pod wysokim ciśnieniem (takie jak azot, tlen lub powietrze) usuwają stopiony materiał i pomagają schłodzić strefę cięcia, co skutkuje uzyskaniem gładkich krawędzi.

- Wykonanie cięcia laserowego: Głowica lasera porusza się wzdłuż osi X/Y/Z, a uchwyt obraca rurę. Sterowanie wieloosiowe umożliwia cięcie 3D pod różnymi kątami, w tym pod przecięciami i skosami.

- Automatyczne oddzielanie i profilowanie: System wykonuje takie zadania, jak wycinanie otworów, fazowanie, formowanie gniazd, wykonywanie rowków na jaskółczy ogon i wiele innych. Zaawansowane funkcje, takie jak cięcie przelotowe i cięcie na wspólnej linii, optymalizują proces.

- Automatyczne rozładowywanie i sortowanie: Gotowe elementy są rozładowywane automatycznie za pomocą przenośników. Niektóre systemy obsługują również sortowanie według długości lub kształtu.

- Postprodukcja (opcjonalnie): W razie potrzeby można wykonać operacje wtórne, takie jak gratowanie, czyszczenie lub przygotowanie do spawania.

3.0Rodzaje maszyn do cięcia rur laserem

3.1Według typu źródła laserowego:

- Maszyny do cięcia laserem światłowodowym: Wysoka wydajność energetyczna i niskie wymagania konserwacyjne; idealne do cięcia stali nierdzewnej, stali węglowej i szerokiej gamy innych metali.

- Maszyny do cięcia laserowego CO₂: Nadaje się do cięcia grubszych materiałów. Dzięki dłuższej fali lepiej sprawdza się w przypadku materiałów niemetalowych, ale wymaga bardziej złożonej konserwacji.

- Maszyny do cięcia laserowego dysków: Zapewnia doskonałą jakość wiązki, idealną do obróbki o wysokiej precyzji, jednak zwykle wiąże się z wyższą ceną.

3.2Według liczby sterowanych osi:

- Maszyny do cięcia laserowego 3-osiowe: Przeznaczony do cięcia płaszczyzn 2D i podstawowych konturów.

- Maszyny do cięcia laserowego 5-osiowego: Głowica lasera może się przechylać i obracać, co umożliwia wykonywanie skomplikowanych cięć 3D, na przykład tych wymaganych przy cięciu rur kształtowych.

- Wieloosiowe maszyny do cięcia laserowego: Zapewnia dodatkowe stopnie swobody, co pozwala na wykonywanie bardziej złożonych i precyzyjnych operacji cięcia.

3.3Poprzez konfigurację cięcia:

- Maszyny laserowe z obrotową tubą i nieruchomą lampą: Rura pozostaje nieruchoma, podczas gdy głowica laserowa obraca się wokół niej, wykonując cięcie.

- Maszyny z laserem stałym i obrotową tubą: Głowica lasera pozostaje nieruchoma, natomiast podczas cięcia rura jest obracana za pomocą uchwytu.

- Maszyny tnące hybrydowe: Łączy sterowanie obrotowe i wieloosiowe, zapewniając zaawansowane możliwości cięcia 3D.

3.4Według kompatybilności typu tuby:

- Maszyny do cięcia laserowego rur okrągłych: Specjalnie zaprojektowane do obróbki rur okrągłych.

- Maszyny do cięcia laserowego rur kwadratowych, prostokątnych i kształtowych: Dostosowane do rur kwadratowych, prostokątnych i o nieregularnych kształtach.

- Wielofunkcyjne maszyny do cięcia laserowego: Możliwość obsługi wielu kształtów i wymiarów rur w ramach jednego systemu.

3.5Według poziomu automatyzacji:

- Ręczne maszyny do cięcia laserowego: Nadaje się do produkcji małych serii lub prototypów.

- Półautomatyczne maszyny do cięcia laserowego: Oferuje częściową automatyzację w celu zwiększenia przepustowości.

- W pełni automatyczne maszyny do cięcia laserowego: Obejmuje zautomatyzowane ładowanie, programowanie, cięcie i rozładowywanie; idealne do produkcji na dużą skalę.

3.6Według typu lasera:

- Lasery światłowodowe: Najczęściej stosowane źródło laserowe, kompatybilne z różnymi materiałami.

- Lasery CO₂: Skuteczne przy cięciu specjalistycznych materiałów, np. tytanu. Zapewnia mocniejszą osłonę gazową i często jest stosowane jako ulepszenie systemów plazmowych.

4.0Czym jest maszyna do cięcia laserem światłowodowym?

Zasada działania:

Laser światłowodowy wykorzystuje włókno domieszkowane iterbem jako ośrodek wzmocnienia. Wiązka laserowa jest przesyłana światłowodem do głowicy tnącej, gdzie jest skupiana w punkcie o dużej gęstości za pomocą soczewki skupiającej. Umożliwia to wydajne i precyzyjne cięcie.

Zalety:

- Wysoka sprawność energetyczna (szybkość konwersji optycznej na elektryczną powyżej 30%), dzięki czemu jest energooszczędny i przyjazny dla środowiska.

- Kompaktowa konstrukcja i niewielkie gabaryty; niskie wymagania konserwacyjne.

- Krótka długość fali (~1070 nm) zapewnia wysoką absorpcję w materiałach metalowych, co jest szczególnie skuteczne w przypadku stali nierdzewnej, stali węglowej, miedzi i aluminium.

- Zapewnia wysoką jakość cięcia, gładkie krawędzie, minimalną strefę wpływu ciepła i niskie odkształcenia.

- Szybki rozruch i krótki czas reakcji; doskonale nadaje się do zautomatyzowanej produkcji.

- Długa żywotność — źródła laserów światłowodowych mogą działać przez dziesiątki tysięcy godzin.

Wady:

- Ograniczona możliwość cięcia materiałów niemetalowych.

- Stosunkowo wysoki koszt, szczególnie w przypadku modeli o dużej mocy.

Zastosowania:

Idealna do precyzyjnego cięcia cienkich blach i rur ze stali nierdzewnej, stali węglowej, stali stopowej, aluminium i stopów miedzi. Powszechnie stosowana w przemyśle wytwórczym, motoryzacyjnym, elektronicznym i medycznym.

5.0Czym jest maszyna do cięcia laserem CO₂?

Zasada działania:

W laserach CO₂ jako medium laserowe wykorzystuje się dwutlenek węgla. Laser jest generowany w lampie wyładowczej i kierowany na materiał przez szereg luster i soczewkę skupiającą, co umożliwia cięcie.

Zalety:

- Dłuższa długość fali (~10,6 μm) umożliwia cięcie zarówno metali, jak i niemetali, takich jak tworzywa sztuczne, drewno i szkło.

- Szeroki zakres grubości cięcia, szczególnie skuteczny w przypadku grubych płyt.

- Dojrzała i stabilna technologia o niezawodnej wydajności.

- Niższy koszt początkowy w porównaniu z systemami laserów światłowodowych.

Wady:

- Niższa efektywność energetyczna (zwykle około 10–15%), skutkująca większym zużyciem energii.

- Transmisja laserowa odbywa się za pomocą ośrodka gazowego i luster, co wymaga bardziej złożonej konserwacji i większej wrażliwości na warunki środowiskowe.

- Maszyna o dużych gabarytach i bardziej skomplikowanej konstrukcji, wymagająca większej przestrzeni na podłodze.

- Mniej skuteczny w przypadku materiałów o wysokim współczynniku odbicia, takich jak miedź i aluminium.

- Większe strefy wpływu ciepła i większe ryzyko odkształcenia materiału.

Zastosowania:

Nadaje się do cięcia stali węglowej, grubej stali nierdzewnej, tworzyw sztucznych, drewna, tkanin i innych materiałów. Szeroko stosowane w branży oznakowania, pakowania, produkcji mebli i formowania.

6.0Porównanie: laser światłowodowy i laser CO₂

| Funkcja | Maszyna do cięcia laserem światłowodowym | Maszyna do cięcia laserowego CO₂ |

| Długość fali lasera | ~1070 nm | ~10,6 μm |

| Wydajność lasera | Wysoki (ok. 30% lub więcej) | Niski (ok. 10–15%) |

| Rozmiar maszyny | Kompaktowy, oszczędzający miejsce | Duża, złożona struktura |

| Koszt utrzymania | Niski | Wysoki |

| Zgodność materiałów | Głównie metale (szczególnie te o niskim współczynniku odbicia) | Metale i niemetale (np. tworzywa sztuczne, drewno, szkło) |

| Odpowiednia grubość | Cienkie arkusze i rury | Lepiej nadaje się do grubszych materiałów |

| Jakość cięcia | Wysoka strefa minimalnego wpływu ciepła | Większa strefa wpływu ciepła |

| Cena | Wyższy | Relatywnie niższy |

7.0Jakie są tolerancje dla cięcia rur laserem?

Cięcie rur laserem wiąże się z większymi wyzwaniami w porównaniu z cięciem blach płaskich. Materiały takie jak rury, kątowniki i ceowniki często wykazują wygięcia lub skręcenia, co może utrudniać precyzyjne cięcie.

Większość systemów laserowych rurowych jest w stanie utrzymać tolerancje cięcia w zakresie ±0,010 cala (±0,25 mm)Aby osiągnąć ten poziom precyzji, wiele maszyn wykorzystuje technologia sondy kontaktowej do wykrywania dokładnego położenia i kształtu rury przed cięciem. Chociaż zwiększa to dokładność, może zmniejszyć prędkość cięcia.

W przeciwieństwie do tego, cięcie laserowe płaskich arkuszy zwykle zapewnia węższe tolerancje ±0,005 cala (±0,13 mm)Mimo to tolerancja ±0,010 cala jest nadal uważana za wąską w przypadku obróbki rur i zapewnia znaczną przewagę pod względem precyzji nad tradycyjnymi metodami, takimi jak cięcie i wiercenie.

8.0Jakie oprogramowanie i formaty plików obsługują maszyny do laserowego cięcia rur?

Wycinarki laserowe do rur są zazwyczaj wyposażone w dedykowane oprogramowanie i interfejsy CAD/CAM, które usprawniają proces od projektu do produkcji. Najczęściej obsługiwane formaty plików to:

- .STP— Standard wymiany danych modeli 3D

- .IGS— Służy do udostępniania geometrii 3D pomiędzy platformami

- .X_T— Zawiera precyzyjne dane geometryczne dotyczące złożonych części

- .IFC— Otwarty format danych szeroko stosowany w projektach budowlanych i inżynieryjnych

9.0Najlepsze marki maszyn do cięcia rur laserem

Na rynku laserowego cięcia rur kilka wiodących marek jest uznawanych za innowacyjne, wysokiej jakości maszyny i zadowolone z klienta. Należą do nich:

- TRUMPF– Znana z technologii precyzyjnego cięcia laserowego.

- Bystronic– Oferuje wydajny i niezawodny sprzęt.

- Amada– Znani z solidnego wsparcia technicznego i innowacyjnych projektów.

- Mazak– Zaawansowane rozwiązania w zakresie automatyzacji i integracji systemów.

- Grupa BLM– Specjalizuje się w rozwiązaniach laserowych do obróbki rur.

- Maszyny ALEKVS– Dostarcza ekonomiczne i praktyczne systemy cięcia rur.

Kluczowe czynniki, które należy wziąć pod uwagę przy wyborze urządzenia do cięcia laserowego rur:

Typ materiału: Różne materiały mogą wymagać specyficznych technologii laserowych (np. światłowodowych czy CO₂).

Średnica rury i grubość ścianki: Wydajność cięcia powinna być dostosowana do rozmiarów rur i zakresów grubości wymaganych w konkretnych zastosowaniach.

10.0Różnice między przecinarkami laserowymi do rur i przecinarkami laserowymi płaskimi

Chociaż niektóre płaskie wycinarki laserowe są wyposażone w moduły dodatkowe do obróbki rur, zazwyczaj wymagają one dłuższego czasu konfiguracji, aby przełączać się między obróbką blach i rur. W większości przypadków obsługują one jedynie podstawowe cięcie 2D. Wiele zakładów deklaruje możliwość cięcia rur, ale ich rzeczywista wydajność jest często ograniczona.

Przecinarki laserowe do rurZ drugiej strony, są one specjalnie zaprojektowane do obróbki materiałów o dużej długości. Maszyny te są w stanie obsłużyć standardowe rury o długości 20 stóp lub 24 stóp – takie jak rury kwadratowe o wymiarach 2,0×2,0×0,125 cala (około 50×50×3 mm) – i obsługują automatyczne ładowanie sekwencyjne z wiązek materiałów, co znacznie poprawia wydajność produkcji. W przeciwieństwie do tego, lasery płaskie zazwyczaj opierają się na ładowanie ręczne podczas obsługi rur, co ogranicza ich zdolność do ciągłej pracy przy dużych objętościach.

Jeśli chodzi o wymiary cięcia, lasery płaskie są ograniczone rozmiarem stołu, zazwyczaj umożliwiając cięcie na maksymalną długość poniżej 10 stóp (około 3 metrów). Lasery rurowe są jednak powszechnie wyposażone do cięcia rur i profili. do 20 stóp lub więcej długości.

Z punktu widzenia wydajności lasery rurowe mogą zagnieżdżaj wiele części wzdłuż odcinka o długości 20 stóp, podobnie jak zagnieżdżanie części na arkuszu blachy o wymiarach 4×10 stóp w systemach płaskich. Lasery płaskie nie nadają się do osiągnięcia takiego poziomu wydajności zagnieżdżania w zastosowaniach związanych z rurami.

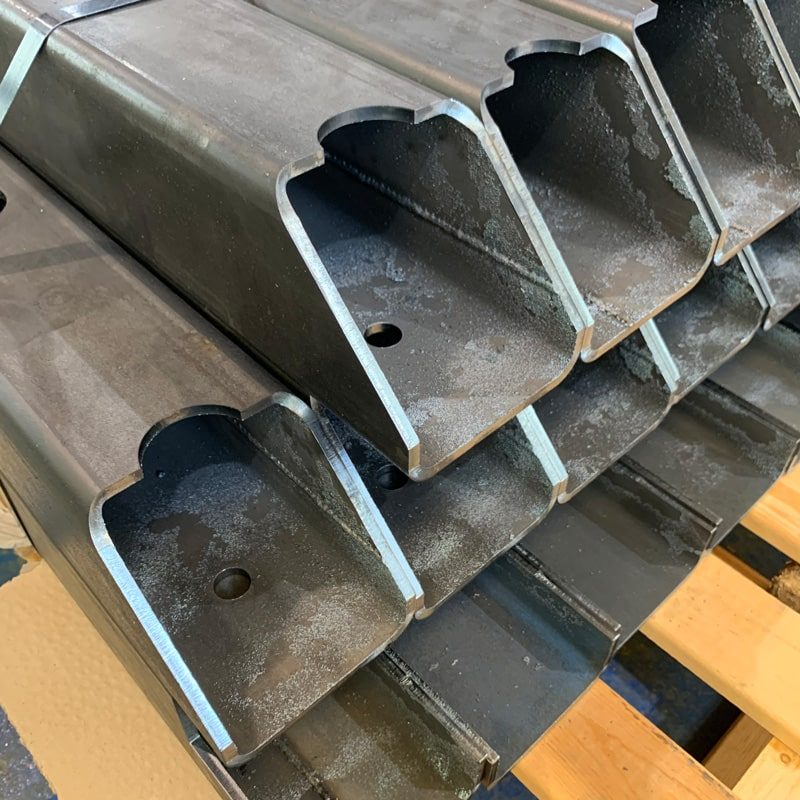

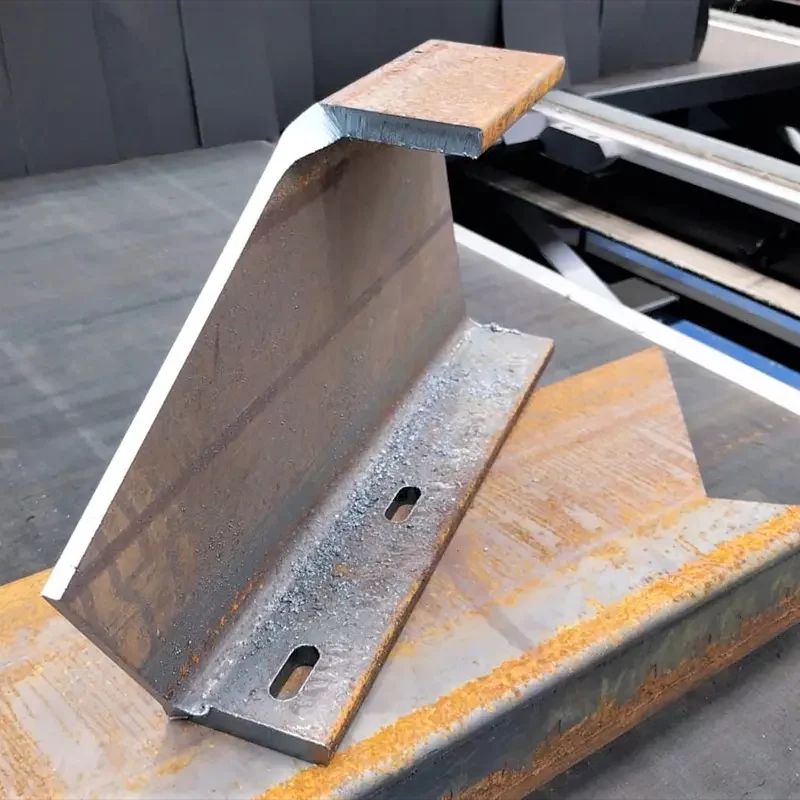

Ponadto maszyny laserowe rurowe często obsługują Cięcie 3D 4-osiowe lub 5-osiowe, co umożliwia im obróbkę szerokiej gamy profili konstrukcyjnych, w tym kątowników, ceowników stalowych i belek dwuteowych. Maszyny te mogą również wykonywać cięcia skośne, umożliwiając częściom gotowe do spawania bezpośrednio po cięciu, bez konieczności dodatkowego szlifowania lub przygotowywania krawędzi.

W przeciwieństwie do tego lasery płaskie są ograniczone do Cięcie 2D wzdłuż osi X i Y, co sprawia, że nie nadają się do skomplikowanej pracy z rurami i profilami 3D.

11.0Cięcie rur stalowych laserem: światłowód czy CO₂?

Zalety cięcia laserem światłowodowym:

- Niskie zużycie energii: Systemy laserów światłowodowych zużywają mniej energii, co pozwala na redukcję kosztów eksploatacji.

- Minimalna konserwacja: Źródła laserów światłowodowych nie wymagają praktycznie żadnej konserwacji, co zmniejsza przestoje i wydatki na konserwację.

- Wysokie prędkości skrawania: Przecinarki laserowe światłowodowe zapewniają wyjątkowo szybkie prędkości cięcia, zwiększając wydajność produkcji.

- Szeroka kompatybilność z metalami: Możliwość cięcia różnych metali, w tym miedzi, mosiądzu i stopów metali.

- Doskonała zdolność skupiania uwagi: Lasery światłowodowe skupiają wiązkę w mniejszym punkcie, co umożliwia dokładniejsze cięcia i zwiększa stabilność systemu.

Zastosowania odpowiednie dla cięcia laserowego CO₂:

Chociaż lasery CO₂ są uważane za źródła o niższej energii, pozostają one realną alternatywą, szczególnie w przypadku:

- Cięcie grubych rur: Lasery CO₂ sprawdzają się w przypadku rur stalowych o grubości większej niż 4–5 mm.

- Rury ze stali niskowęglowej: Dobrze nadaje się do zastosowań obejmujących cięcie rur ze stali niskowęglowej.

12.0Jak wybrać dobrą maszynę do cięcia laserowego rur?

Jak wybrać właściwy maszyna do cięcia rur laserem spośród tak wielu marek i modeli?

12.1Priorytet dla laserów światłowodowych nad laserami CO₂:

Nowoczesne lasery do cięcia rur wykorzystują głównie lasery światłowodowe. W porównaniu z tradycyjnymi laserami CO₂, lasery światłowodowe oferują szereg zalet:

- Wyższa wydajność cięcia: Lasery światłowodowe działają na krótszych falach i lepiej wykorzystują energię.

- Niższe koszty utrzymania: Nie ma potrzeby stosowania drogich luster ani gazu CO₂.

- Szeroka kompatybilność materiałowa: Szczególnie nadaje się do stali węglowej, stali nierdzewnej i stopów aluminium.

Zalecenie: Jeżeli nie masz konkretnych potrzeb w zakresie cięcia materiałów innych niż metale, jako pierwszą opcję wybierz modele z laserem światłowodowym.

12.2Szukaj możliwości cięcia „Zero-Tail” — klucz do redukcji kosztów i efektywności:

Tradycyjne metody cięcia często pozostawiają 50–200 mm odpadów na końcu rury. Nowoczesne maszyny, dzięki zoptymalizowanej konstrukcji uchwytu i systemom sterowania ruchem, mogą osiągnąć:

- Odpad ogonowy ≤30 mm, a nawet prawdziwy cięcie zerowego ogona.

- Oszczędza od 5 do 10% materiału na rurę, co jest szczególnie przydatne przy produkcji wielkoseryjnej.

Typowe implementacje: - Podwójna konstrukcja uchwytu pływającego/śledzącego

- Cięcie w locie (cięcie w locie)

- Dynamiczna regulacja długości zacisku

Wskazówka: Jeśli w Twojej firmie rocznie zużywa się duże ilości rur, funkcja zerowego ogona może znacząco obniżyć koszty materiałów.

12.3Oceń kompatybilność rur na podstawie możliwości przetwarzania:

Wycinarki laserowe do rur obsługują szeroką gamę materiałów. Przed zakupem określ swoje potrzeby produkcyjne.

| Zdolność | Opis |

| Rodzaje rur | Okrągłe, kwadratowe, prostokątne, owalne, kątowniki, ceowniki, płaskowniki, kształty specjalne |

| Obsługiwana średnica | Typowy zakres: 20–220 mm; niektóre maszyny do 350 mm |

| Maksymalna długość karmienia | Zwykle 6 m, 9 m lub 12 m |

| Maksymalna grubość ścianki | 1–10 mm (w zależności od mocy lasera i materiału) |

| Zalecenie: Sprawdź podstawowy rozmiar i typy materiałów, których używasz, aby uniknąć maszyn o zawyżonych lub zaniżonych parametrach. |

12.4Precyzja cięcia i jakość krawędzi: klucz do montażu i spawania:

Jakościowa przecinarka laserowa powinna być nie tylko szybka, ale także dokładna i czysta:

- Dokładność ponownego pozycjonowania: ≤±0,03 mm

- Szerokość nacięcia: 0,2–0,5 mm

- Jakość krawędzi: powinna być bez zadziorów i śladów przypalenia lub utleniania, co umożliwi bezpośrednie spawanie lub montaż

- Możliwość cięcia pod kątem (np. 45°): umożliwia ściślejsze dopasowanie rur do rur w celu spawania

12.5Poziom automatyzacji decyduje o wydajności i kosztach pracy:

Przecinarka laserowa do rur z automatycznym załadunkiem/rozładunkiem i inteligentnymi funkcjami obróbki może znacznie zwiększyć wydajność i zmniejszyć zapotrzebowanie na siłę roboczą:

| Funkcja automatyzacji | Korzyść |

| Automatyczne ładowanie | Umożliwia podawanie materiału partiami przy minimalnym wprowadzaniu ręcznym |

| Oprogramowanie do inteligentnego zagnieżdżania | Optymalizuje ścieżki cięcia i minimalizuje odległość pokonywaną przez maszynę |

| Automatyczne sortowanie i rozładunek | Sortuje części według długości/typu w celu usprawnienia postprodukcji |

| Cięcie muchowe | Umożliwia ciągłe cięcie wielootworowe, skracając czas cyklu |

12.6Czy oprogramowanie i system sterowania są inteligentne i łatwe w obsłudze?

Wybierz system obsługujący bezpośredni import CAD/CAM i analizę modeli 3D, aby uprościć przepływ pracy:

- Automatyczne rozpoznawanie kształtów i wymiarów części

- Obsługuje popularne formaty (.dxf, .stp, .igs)

- Obejmuje optymalizację współdzielenia krawędzi i rozpoznawanie blokujących się otworów

- Inteligentne połączenie mocy lasera i prędkości cięcia

13.0Dlaczego warto wybrać cięcie laserowe rur?

Rury metalowe są ekonomiczne i wytrzymałe konstrukcyjnie, zwłaszcza w porównaniu z podobnymi elementami wytwarzanymi metodą obróbki CNC. Jednak tradycyjna obróbka rur wiąże się z pewnymi wyzwaniami – często wymaga intensywnej pracy ręcznej i trudno ją wykonać z dużą dokładnością. Operacje takie jak wiercenie grubych rur stalowych, cięcie precyzyjnych kątów czy obróbka elementów niekołowych mogą być czasochłonne i ograniczone pod względem precyzji.

Cięcie rur laserem skutecznie rozwiązuje te problemy. Nowoczesne systemy umożliwiają cięcie bardzo złożonych geometrii z tolerancją rzędu tysięcznych cala, a także umożliwiają cięcie ukośne. Dobrze zaprojektowane elementy mogą być samoczynnie mocowane, co zwiększa wydajność późniejszego montażu i spawania.

Mimo to, laserowe maszyny do cięcia rur stanowią znaczącą inwestycję, często kosztującą kilka milionów dolarów. Najlepiej sprawdzają się w dużych przedsiębiorstwach, produkujących na dużą skalę. W przypadku zleceń niskoseryjnych przestoje maszyn mogą być kosztowne, dlatego decyzje inwestycyjne powinny być starannie porównywane z potrzebami produkcyjnymi i nakładami inwestycyjnymi.

14.0Zalety cięcia rur laserem w porównaniu z innymi metodami cięcia

Cięcie laserowe rur wykorzystuje wiązkę lasera o dużej mocy, skupioną na powierzchni materiału, co pozwala na precyzyjne cięcie. W porównaniu z tradycyjnymi i alternatywnymi metodami cięcia, oferuje następujące korzyści:

- Cięcie mechaniczne:

Niższa precyzja, nierówne krawędzie wymagające obróbki końcowej; wolniejsza prędkość cięcia; pracochłonność i niska wydajność; ograniczenia w zakresie wykonywania skomplikowanych profili lub cięć pod kątem. - Cięcie plazmowe:

Skuteczne do cięcia grubych materiałów metalowych z dużą prędkością, jednak pozostawia szeroką strefę wpływu ciepła i nierówne krawędzie, które wymagają dodatkowej obróbki. Precyzja cięcia jest niższa niż w przypadku cięcia laserowego, co czyni je nieodpowiednim do cięcia drobnych lub skomplikowanych elementów. - Cięcie strumieniem wody:

Umożliwia cięcie szerokiej gamy materiałów, zarówno metali, jak i niemetali; zapewnia gładkie krawędzie bez strefy wpływu ciepła. Jednak systemy cięcia strumieniem wody są droższe w zakupie i utrzymaniu, działają z niższą prędkością niż lasery i nie są idealne do cięcia bardzo cienkich lub precyzyjnych rur. - Cięcie laserowe płaskich arkuszy:

Oferuje wysoką precyzję i czyste cięcie materiałów płaskich. Jednak cięcie profili rurowych często wymaga ręcznego załadunku, a system jest ograniczony do cięcia 2D, co czyni go nieodpowiednim do profili 3D ani operacji wielokątowych. - Cięcie rur laserem:

Wysoka precyzja (±0,010 cala), czyste krawędzie bez konieczności dodatkowej obróbki; obsługuje złożone geometrie 3D i cięcia skośne pod wieloma kątami; posiada automatyczne ładowanie długich rur i idealnie nadaje się do produkcji seryjnej. Chociaż sprzęt jest drogi, doskonale nadaje się do skalowalnych zastosowań przemysłowych.

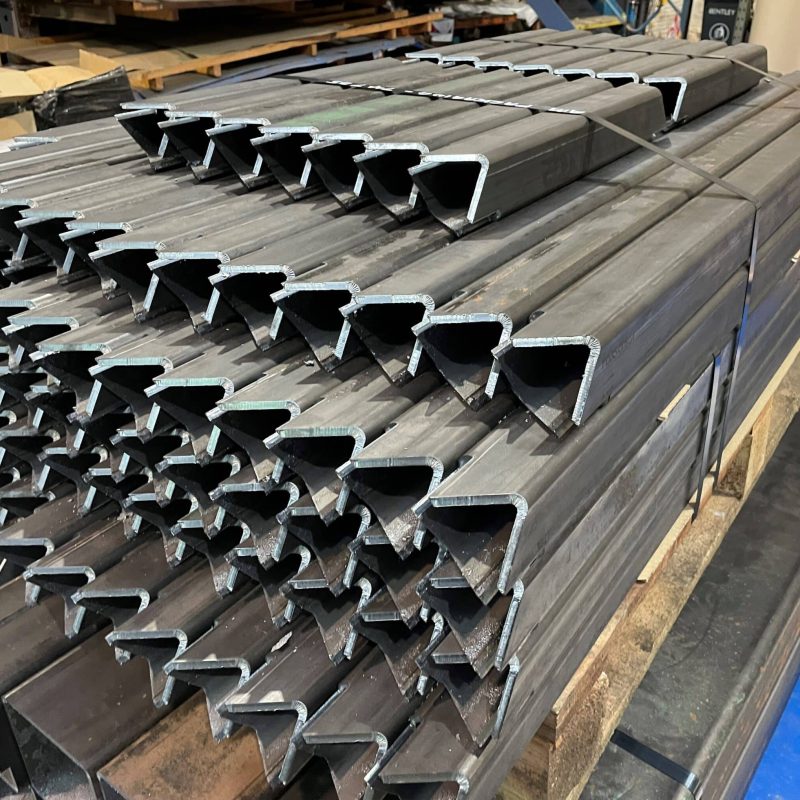

15.0Kształty materiałów obsługiwane przez systemy cięcia laserowego rur

Wycinarki laserowe do rur nie ograniczają się do standardowych rur i profili konstrukcyjnych. Umożliwiają one obróbkę szerokiej gamy kształtów, w tym:

- Rury okrągłe, kwadratowe, prostokątne i owalne

- Kątowniki, ceowniki stalowe, belki dwuteowe i inne profile standardowe

- Niestandardowe profile wytłaczane o specjalnych kształtach, takich jak profile trapezowe, w kształcie litery Z lub C

- Rury stalowe konstrukcyjne i profile o złożonych przekrojach

- Rury wielokątne i inne niestandardowe geometrie rur

Zaawansowane lasery do rur obsługują również wieloosiowe cięcie 3D. Pozwala to na precyzyjne wykonywanie operacji, takich jak fazowanie, cięcie ukosów, wykonywanie otworów i wykonywanie skomplikowanych konturów. W rezultacie cięcie laserowe rur jest szeroko stosowane w wielu branżach, w tym w produkcji maszyn, motoryzacji, lotnictwie i budownictwie konstrukcyjnym.

16.0Zalety i ograniczenia cięcia rur laserem

Zalety cięcia rur laserem:

- Częściowo lub w pełni zautomatyzowany przepływ pracy: Zapewnia wysoką przepustowość i znacząco poprawia efektywność produkcji.

- Minimalne straty materiałów: Zoptymalizowano wykorzystanie materiałów, wytwarzając mało odpadów lub nie wytwarzając ich wcale.

- Cięcie o wysokiej precyzji: Zapewnia czyste, kompleksowe i powtarzalne cięcia o doskonałej jakości krawędzi.

- Szeroka kompatybilność materiałowa: Nadaje się do niemal wszystkich rodzajów metali.

- Elastyczne rozmiary rur: Wydajnie obsługuje większość długości i średnic rur do 6 cali.

Ograniczenia i wyzwania związane z cięciem rur laserem:

- Przebarwienia krawędzi: Niektóre materiały mogą wykazywać niewielkie odbarwienia lub efekty halo w pobliżu krawędzi cięcia, często spowodowane przez osłony przeciwbryzgowe lub nadmierną ilość gazu wspomagającego.

- Wytnij znaki wejścia i wyjścia: Punkty wejścia i wyjścia mogą skutkować niewielkimi nierównościami lub nierównym wykończeniem krawędzi.

- Ograniczenia grubości ścianek: Najlepiej nadaje się do materiałów o cienkich ściankach, zwykle o grubości od 0,500″ do 1,000″.

17.0Jakie są najważniejsze cechy oprogramowania do laserowego cięcia rur?

- Automatyczne zagnieżdżanie: Automatycznie ustala ścieżki cięcia na podstawie długości rury i wymiarów części, aby zmaksymalizować wykorzystanie materiału i zmniejszyć ilość odpadów.

- Cięcie wspólną linią / cięcie wspólną krawędzią: Dzielenie się krawędziami tnącymi podczas cięcia wielu części, co skraca czas cięcia i zużycie energii lasera, zwiększając wydajność.

- Planowanie ścieżki wieloosiowej: Obsługuje sterowanie układem 3-, 4- i 5-osiowym w celu generowania złożonych ścieżek cięcia 3D, takich jak skosy, fazy i cięcia przecinające.

- Zarządzanie bazą danych materiałów: Przechowuje parametry cięcia dla różnych materiałów (moc lasera, prędkość cięcia, rodzaj gazu itp.) w celu szybkiego pobierania i regulacji.

- Symulacja ścieżki cięcia: Zapewnia symulację 3D procesu cięcia w celu wcześniejszego wykrycia konfliktów ścieżek i potencjalnych problemów związanych z obróbką.

- Zarządzanie złomem: Inteligentnie identyfikuje obszary odpadów, optymalizuje układ części i redukuje marnotrawstwo materiałów.

- Automatyczna kalibracja wymiarów: Automatycznie dostosowuje programy cięcia na podstawie rzeczywistych odchyleń wymiarów rury, aby zagwarantować dokładność obróbki.

- Integracja CAD/CAM: Bezpośrednio importuje pliki projektów CAD (np. w formatach .STP, .IGS) w celu automatycznego generowania programów cięcia.

- Zdalne monitorowanie i diagnostyka: Monitoruje stan sprzętu w czasie rzeczywistym, oferując diagnostykę usterek i alerty dotyczące konserwacji.

18.0W jaki sposób cięcie laserowe rur wpływa na innowacje w projektowaniu i procesach produkcyjnych?

Coraz więcej inżynierów dostrzega potencjał laserowego cięcia rur. Wcześniej niektóre kształty i rozmiary były wykluczane ze względu na wysokie koszty lub trudności produkcyjne. Teraz te geometrie stały się bardziej wykonalne i dostępne. Tradycyjnie dłutowanie rur opierało się na obróbce mechanicznej, ale dziś dłutowanie rur i innych profili stało się proste.

Innowacje projektowe możliwe dzięki laserom rurowym:

Projektując części, uwzględnienie możliwości cięcia laserowego rur otwiera nowe możliwości i zwiększa swobodę projektowania. Co ważniejsze, pozwala to na optymalizację dalszych procesów produkcyjnych.

Ograniczenia tradycyjnych metod cięcia:

Tradycyjne cięcie rur i profili często opiera się na piłach, które charakteryzują się niską prędkością cięcia i niską dokładnością. Już sama niska prędkość stanowi problem, ale niska precyzja może powodować dalsze problemy na kolejnych etapach produkcji.

Przykładowy przypadek:

Weźmy na przykład rurę kwadratową o wymiarach 2,0 x 2,0 x 0,125 cala. Załóżmy, że potrzebujesz wykonać prostą, prostokątną ramę o wymiarach 3 stopy na 6 stóp. W przeszłości typowy warsztat tnął rurę na cztery kawałki pod kątem 45 stopni za pomocą piły. Przenoszenie, mierzenie i ustawianie piły w celu uzyskania precyzyjnych cięć pod kątem 45 stopni jest czasochłonne i często nieprecyzyjne.

Zastosowania cięcia rur laserem

Rozwój technologii laserowego cięcia rur obejmuje wiele rynków i branż. Metody obróbki i cięcia rur metalowych są zróżnicowane, a do typowych operacji należą perforacja, dłutowanie i cięcie czołowe. Procesy te często łączy się z łączeniem z innymi rurami lub arkuszami.

Zastosowania technologii cięcia rur laserem:

Wycinarki laserowe do rur są przeznaczone do precyzyjnego cięcia różnorodnych metali i niektórych materiałów niemetalowych, w tym stali nierdzewnej, stali zwykłej, aluminium, miedzi, mosiądzu i brązu. Technologia ta znajduje szerokie zastosowanie w wielu sektorach, głównie w produkcji komponentów niestandardowych. Typowe branże to:

- Inżynieria budowlana

- Produkcja

- Automobilowy

- Lotnictwo i kosmonautyka

- Obrona

Typowe przypadki użycia:

- Oświetlenie: Produkcja niestandardowych opraw oświetleniowych i wsporników.

- Konstrukcje rurowe: Produkcja konstrukcji rurowych do zastosowań w budownictwie i przemyśle.

- Układy wydechowe: Cięcie rur do układów wydechowych w samochodach i maszynach.

- Komponenty samolotu: Zapewniamy precyzyjne cięcie części lotniczych.

- Elementy obronne: Produkcja sprzętu wojskowego i części do niego.

Typowe kształty rur nadające się do cięcia laserowego:

- Rury okrągłe

- Rury kwadratowe

- Kątowniki

- Rury prostokątne

- Profile belek

- Uformowane kształty

- Profile wytłaczane na zamówienie

Technologia cięcia laserowego jest stosowana w około 90% Cięcie rur o średniej i dużej średnicy jest powszechnie stosowane w zastosowaniach konstrukcyjnych z rur. To powszechne zastosowanie wynika z elastyczności i wysokiej precyzji, co jest szczególnie istotne w branżach o rygorystycznych wymaganiach, takich jak przemysł lotniczy i motoryzacyjny. Cięcie rur laserem gwarantuje nie tylko wysoką jakość cięcia, ale także umożliwia obróbkę rur w szerokim zakresie kształtów i rozmiarów.

19.0FAQ: Najczęściej zadawane pytania dotyczące cięcia rur laserem

Jak wybrać pomiędzy laserem światłowodowym a laserem CO₂?

- Przecinarki laserowe światłowodowe: Nadaje się do metali o niskim współczynniku odbicia, oferując wyższą wydajność i precyzję cięcia. Idealny do cienkich materiałów przy niższych kosztach konserwacji.

- Przecinarki laserowe CO₂: Lepiej sprawdzają się w przypadku grubszych materiałów, zwłaszcza stali niskowęglowej i niektórych materiałów niemetalowych. Mają jednak niższą wydajność i są bardziej skomplikowane w utrzymaniu, co sprawia, że nadają się głównie do grubszych blach metalowych.

Jakie kształty rur można obrabiać metodą cięcia laserowego?

Maszyny do cięcia rur laserem mogą obrabiać szeroką gamę kształtów rur, w tym:

- Rury okrągłe, kwadratowe i prostokątne

- Rurki owalne

- Profile wytłaczane na zamówienie, takie jak profile trapezowe, w kształcie litery Z i C

- Stale konstrukcyjne, takie jak kątowniki, ceowniki i belki dwuteowe

Jaka jest typowa tolerancja cięcia w przypadku cięcia rur laserem?

Większość systemów laserowego cięcia rur utrzymuje tolerancję cięcia wynoszącą około ±0,010 cala (±0,25 mm). Taka precyzja sprawdza się w większości zastosowań przemysłowych i jest znacznie lepsza od tradycyjnych metod cięcia i wiercenia.

Jakie są zalety cięcia rur laserem w porównaniu z metodami tradycyjnymi?

W porównaniu do cięcia mechanicznego, cięcia plazmowego lub cięcia strumieniem wody, cięcie rur laserem oferuje:

- Wyższa precyzja: Osiągnięcie tolerancji rzędu tysięcznych cala z gładkimi krawędziami nie wymagającymi wtórnego wykańczania.

- Złożone możliwości cięcia: Możliwość wycinania skomplikowanych konturów 3D i fazowania w celu spełnienia precyzyjnych wymagań produkcyjnych.

- Automatyzacja: Obsługuje automatyczne ładowanie i przetwarzanie, co pozwala ograniczyć koszty pracy i zwiększyć wydajność produkcji.

Czy konserwacja przecinarek laserowych do rur jest trudna?

- Laser światłowodowy noże wymagają stosunkowo niewielkiej konserwacji, zwykle ograniczającej się do okresowej wymiany ośrodka wzmocnienia lasera, przy długiej żywotności sprzętu.

- Laser CO₂ noże wykorzystują gaz i lustra do transmisji laserowej, co wymaga częstszej konserwacji, wyższych kosztów i przestojów.

Jaki jest koszt cięcia rur laserem?

Laserowe maszyny do cięcia rur charakteryzują się zazwyczaj wysokimi kosztami początkowymi, co czyni je idealnymi do produkcji na dużą skalę na poziomie korporacyjnym. Pomimo początkowej inwestycji, automatyzacja i wysoka precyzja cięcia znacząco obniżają koszty pracy i skracają cykle produkcyjne, co uzasadnia ich zastosowanie w produkcji seryjnej.

Odniesienia

www.ametals.com/post/wszystko-co-musisz-wiedzieć-o-laserze-rurowym

www.oshcut.com/design-guide/tube-cutting-basics

www.allmetalsfab.com/common-questions-about-tube-lasers/

https://en.wikipedia.org/wiki/Laser_cutting

https://en.wikipedia.org/wiki/Fiber_laser