1.0Wprowadzenie do procesu gięcia rur ze stali nierdzewnej

1.1Charakterystyka materiału ze stali nierdzewnej i zdolność adaptacji do gięcia

Stal nierdzewna jest kluczowym materiałem w produkcji przemysłowej ze względu na swoją wysoką wytrzymałość, odporność na korozję i doskonałą ciągliwość.

Twardy, ale podatny na formowanie:Dzięki odpowiednim procesom stal nierdzewną można wyginać w skomplikowane kształty, dzięki czemu nadaje się do produkcji niestandardowych prototypów i precyzyjnych komponentów.

Zalety branży:

- Trwałość:Odporność na korozję i utlenianie sprawia, że materiał ten doskonale nadaje się do stosowania w trudnych warunkach.

- Elastyczność i wytrzymałość:Zapewnia stabilność strukturalną i elastyczność formowania.

1.2 Kluczowe zastosowania gięcia rur ze stali nierdzewnej w przemyśle

| Przemysł | Typowe zastosowania | Wymagania procesowe |

| Automobilowy | Rury wydechowe, ramy podwozi, przewody paliwowe | Wysoka precyzja gięcia, kontrola sprężynowania, odporność na wysoką temperaturę |

| Medyczny | Uchwyty na narzędzia chirurgiczne, przewody medyczne | Sterylne wykończenie powierzchni, precyzyjne gięcie o małym promieniu |

| Budowa | Poręcze, konstrukcje dekoracyjne, wsporniki ścian osłonowych | Wysokie wymagania estetyczne, gięcie bez śladów |

| Energia | Rurociągi naftowe, elementy elektrowni jądrowych | Gięcie rur grubościennych, odporność na korozję naprężeniową |

2.0Wyzwania i rozwiązania w zakresie gięcia rur ze stali nierdzewnej

2.1Charakterystyka materiału i trudności z gięciem

- Wysoka wytrzymałość i ciągliwość:Stal nierdzewna łączy w sobie wysoką wytrzymałość z dobrą ciągliwością, dzięki czemu nadaje się do stosowania w elementach konstrukcyjnych i urządzeniach przemysłowych.

- Wyzwania:Wysoka wytrzymałość → wymaga większej siły gięcia, co zwiększa obciążenie maszyny. Wysoka ciągliwość → podatność na sprężynowanie, co wpływa na precyzję formowania.

- Odporność na korozję:Uszkodzenia powierzchni powstałe podczas gięcia (np. zarysowania, wgniecenia) mogą zmniejszyć odporność na korozję, dlatego należy unikać nadmiernego tarcia.

2.2Różnice w przetwarzaniu różnych gatunków stali nierdzewnej

| Typ stali nierdzewnej | Funkcje przetwarzania | Wyzwania zginania | Sugerowane rozwiązania |

| Stal nierdzewna 304 | Dobra ciągliwość, szeroko stosowana | Znaczne sprężynowanie, wymagana kontrola promienia | – Konstrukcja matrycy z kompensacją sprężynowania – Nieznaczne wygięcie (+2°~5°) |

| Stal nierdzewna 316 | Dodatek molibdenu, większa odporność na korozję, ale twardsza | Wymaga większej siły, podatny na utwardzanie przez obróbkę | – Użyj hydraulicznej/CNC giętarki do rur o dużym tonażu – Zmniejsz prędkość gięcia |

| Stal nierdzewna duplex | Wysoka wytrzymałość, dobra ciągliwość, ale trudny w obróbce | Skłonność do pękania, skomplikowana kontrola sprężynowania | – Rozgrzej (200~300°C) – Użyj progresywnego gięcia wieloprzebiegowego |

3.0Przegląd metod procesu gięcia

Gięcie rur ze stali nierdzewnej można osiągnąć różnymi metodami, z których każda jest dostosowana do konkretnych rozmiarów rur, właściwości materiału i wymagań precyzji. Wybór odpowiedniego procesu ma bezpośredni wpływ na dokładność formowania, wykończenie powierzchni i niezawodność konstrukcji.

W tej sekcji przedstawiono pięć powszechnie stosowanych technik gięcia — ręczne, hydrauliczne, CNC, gięcie walcowe i gięcie na gorąco — omawiając ich odpowiednie zastosowania, typy sprzętu i standardowe kroki operacyjne.

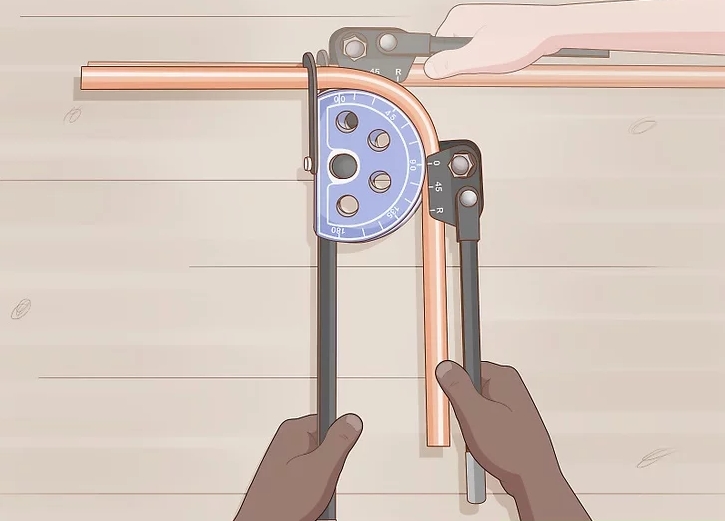

3.1Ręczne gięcie rur (Ręczna giętarka do rur)

Scenariusze zastosowania:Małe partie, rury o małej średnicy (zwykle ≤25 mm), niskie wymagania dotyczące precyzji.

Sprzęt:Ręczna giętarka do rur (z matrycami o różnych rozmiarach).

Kroki operacyjne:

- Wybierz kostkę:Wybierz odpowiednią matrycę do gięcia na podstawie zewnętrznej średnicy rury (OD).

- Napraw rurę:Włóż rurę do giętarki, upewniając się, że jeden koniec jest oparty o blok pozycjonujący, a punkt rozpoczęcia gięcia pokrywa się ze środkiem matrycy.

- Zaznacz pozycję zgięcia:Zaznacz markerem miejsce, w którym zagięcie ma się rozpocząć.

- Obsługa ręczna:Powoli pociągnij za uchwyt, aby wygiąć rurę wokół matrycy pod żądanym kątem (patrz skala kątów).

- Kompensacja sprężynowania:Ponieważ stal nierdzewna jest elastyczna, należy ją lekko wygiąć (o 2°–5°), aby zniwelować sprężynowanie.

- Wyjmij rurę:Zwolnij zacisk i sprawdź kąt i okrągłość gięcia.

3.2Hydrauliczne gięcie rur (hydrauliczna giętarka do rur)

Scenariusze zastosowania:Rury średniej i dużej wielkości (DN15–DN150), wymagania dotyczące średniej i wysokiej precyzji.

Sprzęt:Hydrauliczna giętarka do rur (z pompą hydrauliczną, matrycami, urządzeniem zaciskowym).

Kroki operacyjne:

- Instalacja matryc:Zamontuj odpowiednią matrycę gnącą, matrycę zaciskową i matrycę dociskową, dostosowaną do średnicy rury.

- Ustaw parametry:Ustaw kąt gięcia (np. 90°) i prędkość (mniejsza prędkość pozwala uniknąć zagnieceń).

- Napraw rurę:Umieść rurę w maszynie i zabezpiecz ją za pomocą matrycy zaciskowej, upewniając się, że koniec rury jest wyrównany z matrycą gnącą.

- Uruchom pompę hydrauliczną:Naciśnij przycisk, aby uruchomić siłownik hydrauliczny, który obraca matrycę gnącą wokół własnej osi, aby wygiąć rurę.

- Ciśnienie utrzymania:Przytrzymaj nacisk przez 2–3 sekundy, aby zmniejszyć efekt sprężynowania.

- Zresetuj i usuń rurę:Odłącz układ hydrauliczny, wyjmij rurę i sprawdź, czy nie ma wgnieceń lub owalnych odkształceń.

3.3Gięcie rur CNC (giętarka do rur CNC)

Scenariusze zastosowania:Złożone gięcia 3D, produkcja wielkoseryjna, wysoka precyzja (np. układy wydechowe samochodowe).

Sprzęt:Giętarka do rur CNC (napędzana silnikiem serwo i systemem sterowania PLC).

Kroki operacyjne:

- Programowanie: Wprowadź parametry gięcia (kąt, promień, prędkość posuwu) za pomocą panelu sterowania lub zaimportuj rysunki CAD.

- Zaciśnij rurę: Włóż rurę do stojaka załadowczego, a maszyna automatycznie ją zaciśnie i wyrówna.

- Automatyczne gięcie:

- Matryca zaciskowa przytrzymuje rurę na miejscu, natomiast matryca gnąca obraca się zgodnie z programem.

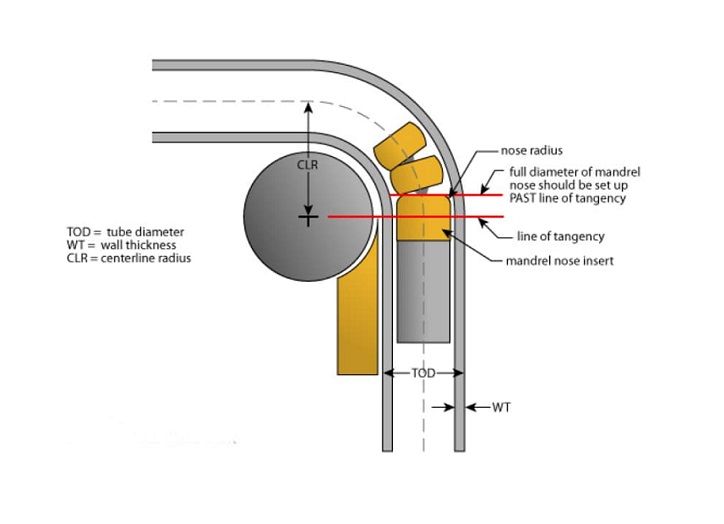

- Trzpień zapobiega zapadaniu się rury, a wzmacniacz zapobiega jej marszczeniu.

- Po każdym gięciu jednostka podająca przesuwa rurę do następnego punktu gięcia.

- Monitorowanie w czasie rzeczywistym: Czujniki laserowe monitorują rzeczywiste kąty gięcia i automatycznie kompensują sprężynowanie.

- Wydajność produktu: Po wygięciu rura jest automatycznie rozładowywana w celu przeprowadzenia kontroli jakości (np. badania manometrem przelotowym).

3.4Gięcie walcowe

Giętarka 3-rolkowa

Cechy konstrukcyjne: Układ trójwalcowy: Jedna rolka górna (rolka dociskowa czynna) + dwie rolki dolne (rolki podporowe stałe).

Metoda regulacji: Górny wałek porusza się pionowo, dolne wałki mają stałą lub regulowaną odległość.

Scenariusze zastosowania:

- Rodzaje rur: Rury okrągłe ze stali nierdzewnej, rury kwadratowe, płaska stal itp. (średnia grubość ścianki).

- Promień gięcia: Nadaje się do łuków o dużym promieniu (np. balustrad, poręczy, konstrukcji okrągłych).

Kroki operacyjne:

- Regulacja nacisku górnego wałka: Ustaw siłę docisku górnego wałka na podstawie średnicy rury i grubości ścianki.

- Podawanie i wyrównywanie rury: Przesuń rurę pomiędzy trzema rolkami, upewniając się, że początek i koniec są wyrównane z rolkami.

- Początkowe wstępne gięcie:

- Uruchom maszynę; górny wałek naciska w dół, a rura zwija się, tworząc początkowy łuk.

- Jeżeli końce rur nie są wygięte (dzięki efektowi prostej krawędzi), w razie konieczności należy je wstępnie wygiąć za pomocą matrycy.

- Progresywne zginanie:

- Powtarzaj przejścia wałka, stopniowo regulując nacisk górnego wałka, aż do uzyskania docelowego łuku.

- Sprawdź okrągłość: Do sprawdzenia spójności gięcia należy użyć szablonu łukowego lub urządzenia pomiarowego laserowego.

5-rolkowa maszyna do gięcia

Układ pięciorolkowy: Dwie rolki dolne stałe (podporowe) + dwie rolki boczne (prowadzące) + jedna rolka górna (dociskająca czynna).

Zalety: Bardziej stabilna od konstrukcji 3-rolkowej, odpowiednia do precyzyjnego, złożonego gięcia łukowego.

Scenariusze zastosowania:

- Potrzeby wysokiej precyzji: Takie jak rury wydechowe samochodów, przewody lotnicze, precyzyjne części mechaniczne.

- Zapobieganie marszczeniu się rur cienkościennych: Rolki boczne redukują odkształcenia i zapobiegają powstawaniu wgnieceń.

Kroki operacyjne:

- Regulacja odstępu między rolkami:

- Ustaw położenie rolek dolnych i bocznych zgodnie ze średnicą rury, aby zapewnić centralne wyrównanie.

- Wstępnie zagięte końce (opcjonalnie):

- Jeżeli końce rur muszą zostać wygięte, należy użyć matryc lub prasy hydraulicznej do wstępnego gięcia.

- Podawanie i wyrównywanie rury:

- Włóż rurę do układu 5-rolkowego, zapewniając równomierny kontakt ze wszystkimi rolkami.

- Progresywne toczenie:

- Górny wałek naciska w dół, boczne wałki prowadzą, a rura jest formowana poprzez wielokrotne walcowanie.

- Dynamiczna regulacja:

- Monitoruj promień gięcia w czasie rzeczywistym i precyzyjnie dostosuj nacisk rolki bocznej, aby kontrolować sprężynowanie.

- Kontrola końcowa: Sprawdź okrągłość, gładkość łuku i tolerancję wymiarową.

7-rolkowa maszyna do gięcia

Układ siedmiowarowy:

Trzy rolki dolne (podporowe główne) + dwie rolki boczne (prowadzące) + dwie rolki górne (dociskowe).

Zalety: Idealny do rur o bardzo dużych średnicach (>300 mm) lub grubościennych (>10 mm) przy zachowaniu wysokiej wydajności.

Scenariusze zastosowania:

- Duże części konstrukcyjne: Takie jak rurociągi naftowe, ramy statków, stalowe konstrukcje mostów.

- Kontrola odkształceń rur o grubych ściankach: Kilka rolek rozkłada nacisk, aby uniknąć lokalnych naprężeń.

Kroki operacyjne:

- Pozycja rury ciężkiej:

- Za pomocą sprzętu podnoszącego wprowadź rurę do systemu 7-rolkowego, zapewniając wyrównanie poziome.

- Rozłóż nacisk wałka:

- Dostosuj ciśnienie hydrauliczne dla każdego walca, aby zapobiec przeciążeniu lub spłaszczeniu rury.

- Walcowanie segmentowe:

- Wykonaj początkowe gięcie, następnie stopniowo zwiększaj nacisk i nadaj kształt dużemu promieniowi w kilku przejściach.

- Sterowanie synchronizowane:

- Wszystkie siedem rolek pracuje synchronicznie za pośrednictwem systemu PLC, co zapewnia równomierny ruch i zapobiega skręcaniu.

- Ulgę w stresie:

- Po zginaniu konieczne może być wyżarzanie (podgrzewanie do ok. 600°C i powolne studzenie) w celu zmniejszenia naprężeń szczątkowych.

Podsumowanie porównania

| Typ maszyny | Liczba rolek | Odpowiednie typy rur | Zalety | Typowe zastosowania |

| Gięcie 3-rolkowe | 3 | Rury małe i średnie (≤150 mm) | Prosta konstrukcja, niski koszt | Poręcze, balustrady, elementy dekoracyjne |

| Gięcie 5-rolkowe | 5 | Rury precyzyjne cienkościenne (≤200mm) | Przeciwzmarszczkowy, o wysokiej precyzji | Rury wydechowe samochodowe, przewody lotnicze |

| Gięcie 7-rolkowe | 7 | Duże rury o grubych ściankach (≥300 mm) | Wysoka nośność, odpowiednia do rur o dużej wytrzymałości | Rurociągi naftowe, konstrukcje okrętowe |

Zalecenia dotyczące wyboru

- Mała partia / prosty łuk→ Użyj Maszyna 3-walcowa (opłacalne i praktyczne)

- Rura o wysokiej precyzji / cienkościenna→ Użyj Maszyna 5-rolkowa (lepsza zdolność przeciwdziałania odkształceniom)

- Bardzo duża średnica / ciężki przemysł→ Użyj Maszyna 7-rolkowa (wielorolkowa konstrukcja równomiernie rozprowadza nacisk)

3.5Gięcie na gorąco (giętarka indukcyjna do rur)

Scenariusze zastosowania:Rury o grubych ściankach (≥6 mm), dużych średnicach (≥200 mm) lub stopy specjalne.

Sprzęt:Giętarka indukcyjna średniej częstotliwości do rur (zawiera cewkę indukcyjną i układ chłodzenia).

Kroki operacyjne:

- Zaznacz strefę grzewczą: Zaznacz odcinek gięcia (szerokość ≈ 3× średnica rury).

- Ogrzewanie lokalne: Włącz cewkę indukcyjną, aby podgrzać strefę do temperatury 900–1100°C (pomarańczowo-czerwona).

- Pochylenie się: Ramię hydrauliczne przesuwa rozgrzany element wokół nieruchomej matrycy, podczas gdy chłodzenie wodne utrwala kształt.

- Wyżarzanie (jeśli konieczne): Podgrzej całą rurę do temperatury ~500°C i powoli schładzaj, aby pozbyć się naprężeń wewnętrznych.

4.0Rozważania dotyczące gięcia rur ze stali nierdzewnej

Planując proces gięcia rur ze stali nierdzewnej, należy wziąć pod uwagę kilka kluczowych czynników, aby zapewnić dokładność wymiarową i integralność strukturalną. Do najważniejszych należą:

4.1Proces kontroli kluczy

Ocena materiałów→Oblicz minimalny promień gięcia→Wybierz sprzęt i matryce →Ustaw parametry procesu (prędkość/temperatura) →Zastosuj środki zapobiegające deformacjom →Próba zginania i regulacji →Po leczeniu i inspekcja

4.2Charakterystyka materiału

1. Gatunki stali nierdzewnej:

Austenityczny (np. 304, 316): Podatne na umocnienie przez obróbkę; należy kontrolować prędkość gięcia, aby zapobiec pęknięciom.

Martenzytyczny (np. 410): Wysoka twardość; może wymagać podgrzania wstępnego (zalecane gięcie na gorąco).

2. Stosunek średnicy do grubości (D/t):

Rura cienkościenna (D/t ≥ 20): Łatwe do złożenia; można je podeprzeć trzpieniem lub wypełnieniem piaskowym.

Rura grubościenna (D/t ≤ 10): Wymaga większej siły gięcia.

| Schylać się kąt |

Rura OD,w | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| Schylać się Promień w | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

Wykres promienia gięcia rur ze stali nierdzewnej

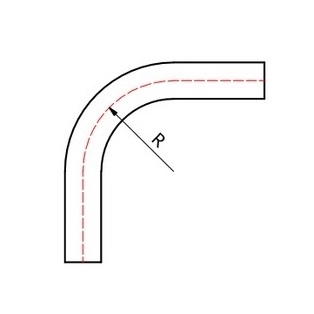

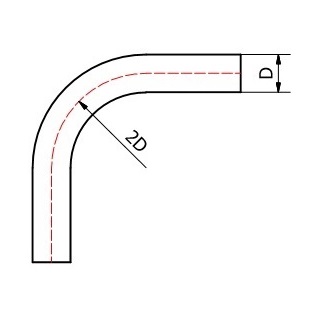

4.3Promień gięcia

Minimalny promień gięcia (R):

Gięcie na zimno: R ≥ 1,5 × średnica rury

Gięcie na gorąco: R ≥ 1,0 × średnica rury

Mniejsze promienie mogą powodować przerzedzenie lub marszczenie

Wzór empiryczny:R = K × D (K jest stałą materiałową; w przypadku stali nierdzewnej 304 K ≈ 2–3)

4.4Prędkość i temperatura gięcia

Gięcie na zimno:Zalecana jest niska prędkość (hydrauliczna: 5–10°/s), aby uniknąć pęknięć spowodowanych utwardzaniem podczas obróbki.

Gięcie na gorąco:

- Temperatura nagrzewania: 900–1100°C dla stali nierdzewnej austenitycznej

- Zapewnij równomierne ogrzewanie, aby zapobiec lokalnemu przegrzaniu

- Wystarczający czas moczenia dla rur grubościennych

4.5Środki przeciwdeformacyjne

Wybór trzpienia:

Trzpień sztywny (stalowy): Do gięcia o wysokiej precyzji

Trzpień elastyczny (typ łańcuszka kulkowego): W przypadku złożonych łokci

Końcówka trzpienia powinna znajdować się 1–2 mm przed punktem zgięcia, aby skompensować sprężynowanie

Metody wsparcia:

Wypełnij rury cienkościenne kalafonią, stopem niskotopliwym lub piaskiem (szczególnie podczas gięcia na gorąco)

Użyj matryc zapobiegających marszczeniu (płytek dociskowych), aby kontrolować marszczenie się ścianek wewnętrznych

4.6Parametry matryc i urządzeń

Dopasowanie matryc:

- Promień rowka matrycy gnącej musi odpowiadać średnicy zewnętrznej rury (tolerancja ±0,1 mm)

- Nadmierny luz może prowadzić do odkształcenia owalnego

Siła zacisku:Ciśnienie zacisku hydraulicznego ≥ 1,5× granica plastyczności rury

Kompensacja sprężynowania:

- Sprężystość ze stali nierdzewnej: typowo 2–5°

- Nadgięcie za pomocą formy lub korekty programu CNC

4.7Smarowanie i ochrona powierzchni

Smar:

- Smar o dużej lepkości lub pasta na bazie MoS₂ redukująca tarcie

- Unikaj środków smarnych zawierających chlor (powodujących korozję naprężeniową)

Ochrona powierzchni:Podczas gięcia na gorąco należy stosować folię PE lub powłokę antyoksydacyjną odporną na wysoką temperaturę, aby uniknąć zarysowań i powstawania kamienia.

4.8Wymagania dotyczące postprodukcji

Ulgę w stresie:Stal nierdzewną giętą na zimno należy wyżarzać w temperaturze 300–400°C (szczególnie w przypadku rur o grubych ściankach)

Korekta okrągłości:Jeżeli owalność >5%, należy zastosować rozprężarkę mechaniczną lub formowanie hydrauliczne w celu przywrócenia kształtu okrągłego

5.0Typowe problemy i rozwiązania

| Problem | Przyczyna | Rozwiązanie |

| Pękanie ściany zewnętrznej | Przerzedzenie ścianek >20% lub nadmierna prędkość | Zwiększ promień gięcia, zmniejsz prędkość lub wygnij na gorąco |

| Marszczenie się wewnętrznej ściany | Brak trzpienia lub niewystarczające wsparcie | Użyj trzpienia lub podkładki dociskowej przeciwzmarszczkowej |

| Deformacja owalna | Zbyt duża szczelina matrycy | Użyj dopasowanych matryc lub zwiększ siłę zacisku |

| Nadmierne sprężynowanie | Wysoki moduł sprężystości materiału | Zaprojektuj nadmierne wygięcie lub zastosuj wieloetapową korektę |

Odniesienia: