- 1.0Analiza procesu: model narzędzia skrawającego z pojedynczym punktem

- 2.0Geometria narzędzia pojedynczego punktu

- 3.0Żywotność narzędzia, zużycie narzędzia i wykończenie powierzchni

- 3.1Warunki skrawania o wysokim naprężeniu i mechanizmy zużycia

- 3.2Rodzaje zużycia narzędzi: kraterowe i boczne

- 3.3Kryteria trwałości narzędzia

- 3.4Równanie trwałości narzędzia Taylora

- 3.5Naroże zgrubne (BUE)

- 3.6Zużycie narzędzia a prędkość posuwu i skrawania

- 3.7Typowe materiały narzędzi skrawających

- 3.8Wykończenie powierzchni i czynniki na nie wpływające

- 3.9Dodatkowe czynniki wpływające na wykończenie powierzchni

W obróbce skrawaniem metali, model narzędzia skrawającego z pojedynczym punktem stanowi fundamentalną koncepcję dla zrozumienia procesów skrawania. Model ten podkreśla znaczenie geometrii narzędzia, prędkości skrawania i posuwu dla określenia wydajności obróbki i jakości produktu końcowego. Dzięki zrozumieniu tych czynników producenci mogą lepiej kontrolować formowanie wiórów i siły skrawania, a ostatecznie zredukować liczbę wad i koszty.

Co więcej, mechanizmy zużycia i awarii narzędzi odgrywają kluczową rolę w wydajności obróbki. Analiza rozwoju różnych rodzajów zużycia – takich jak adhezja, ścieranie i dyfuzja – pomaga w przewidywaniu trwałości narzędzia i planowaniu konserwacji. Optymalizacja parametrów skrawania w oparciu o te dane prowadzi do poprawy jakości powierzchni i dłuższego użytkowania narzędzia, co przekłada się na poprawę ogólnej ekonomiki produkcji.

1.0Analiza procesu: model narzędzia skrawającego z pojedynczym punktem

Niezależnie od stosowanego procesu produkcyjnego, istnieje wiele czynników, które współdziałają ze sobą i wpływają na jakość, wydajność i ogólną ekonomikę. Na przykład w odlewnictwie ciśnieniowym parametry takie jak:

- Temperatura stopionego metalu.

- Szybkość chłodzenia indukowanego w matrycach za pomocą chłodziw,

- wykończenie powierzchni matrycy (które wpływa na szybkość przepływu metalu),

- Istotną rolę odgrywają także ciśnienie, z jakim stop jest wtłaczany do matrycy.

W zależności od ustawień tych parametrów, odsetek wadliwych części, tempo produkcji oraz różnice wymiarowe części będą się różnić. Ponadto, na zużycie energii wpływają również warunki pracy. Na koszt wpływają również rozmiar i konstrukcja maszyny oraz matryc – które muszą wytrzymywać wysokie ciśnienie i temperaturę.

Dlatego też niezwykle ważne jest, aby móc kontrolować proces faktycznie.

W większości firm seria przebiegi eksperymentalne jest prowadzony aż do znalezienia „idealnych” warunków pracy dla produkcji każdej części. Jednakże niewystarczające przeprowadzać takie eksperymenty bez wcześniejszej wiedzy o zachowaniu procesu.

Jeżeli potrafimy przewidzieć rodzaje trendów, które wystąpią podczas eksperymentów, w których zmieniają się pewne parametry, możemy znacznie skrócić czas planowania operacji.

Dobre zrozumienie relacji pomiędzy wynikami procesu a jego parametrami sterującymi pomaga nam również w wykorzystaniu procesu w bardziej zoptymalizowana modaGłębsze zrozumienie zachowań procesowych można osiągnąć poprzez rozwój modele analityczne procesu.

Powodem tego jest to, że już wiemy, jak znaleźć wartości optymalne dla modeli analitycznych – takich jak te reprezentowane przez równania matematyczne. Na przykład, jeśli model jest funkcją ciągłą o wartościach rzeczywistych, możemy znaleźć jej maksimum (lub minimum) za pomocą prosty rachunek różniczkowy.

Ponieważ nie mamy czasu na szczegółowe studiowanie takich modeli dla każdego procesu, ten kurs skupi się na opracowaniu modeli analitycznych dla prosty proces cięcia — konkretnie, Model narzędzia skrawającego z pojedynczym punktem.

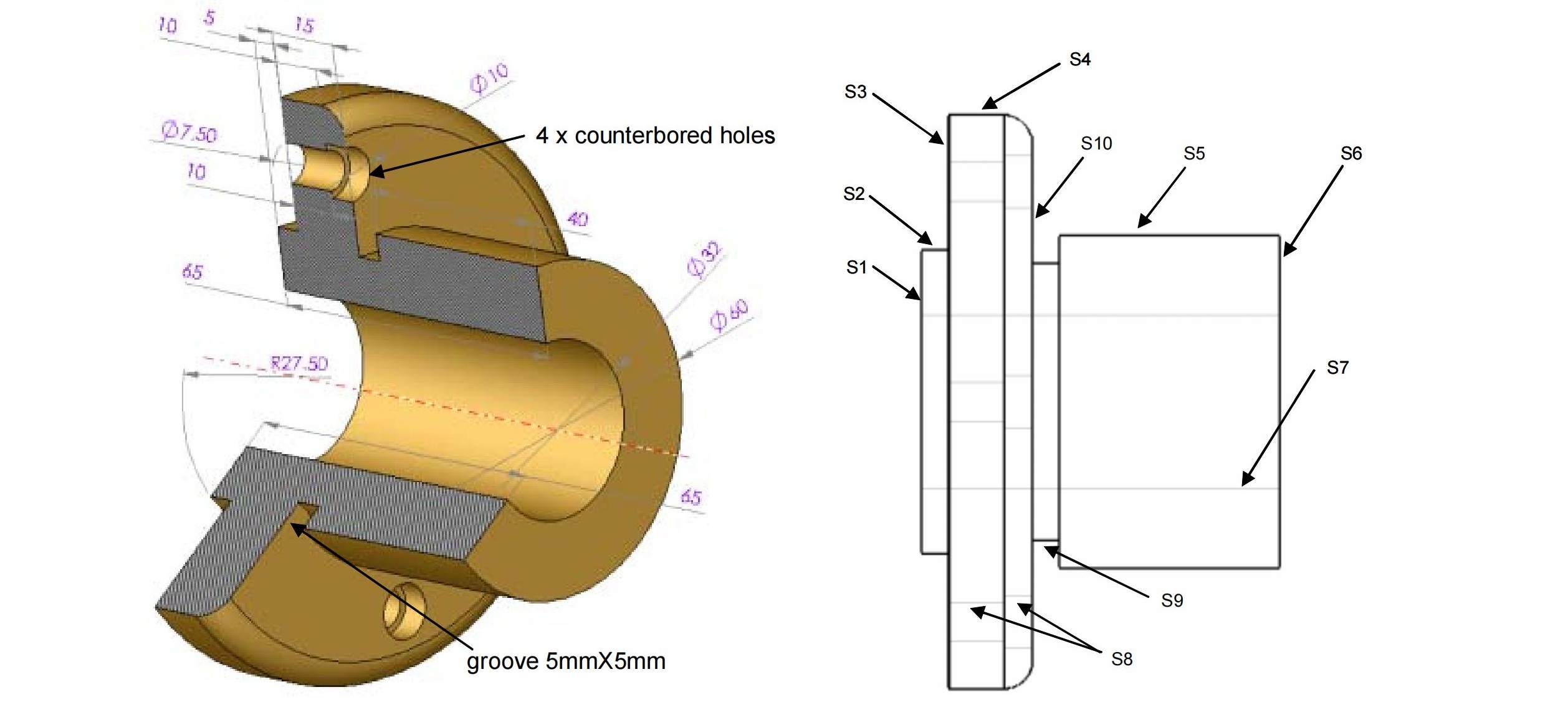

2.0Geometria narzędzia pojedynczego punktu

Zrozumienie kątów skrawania, kształtu narzędzia i powstawania wiórów podczas skrawania ortogonalnego

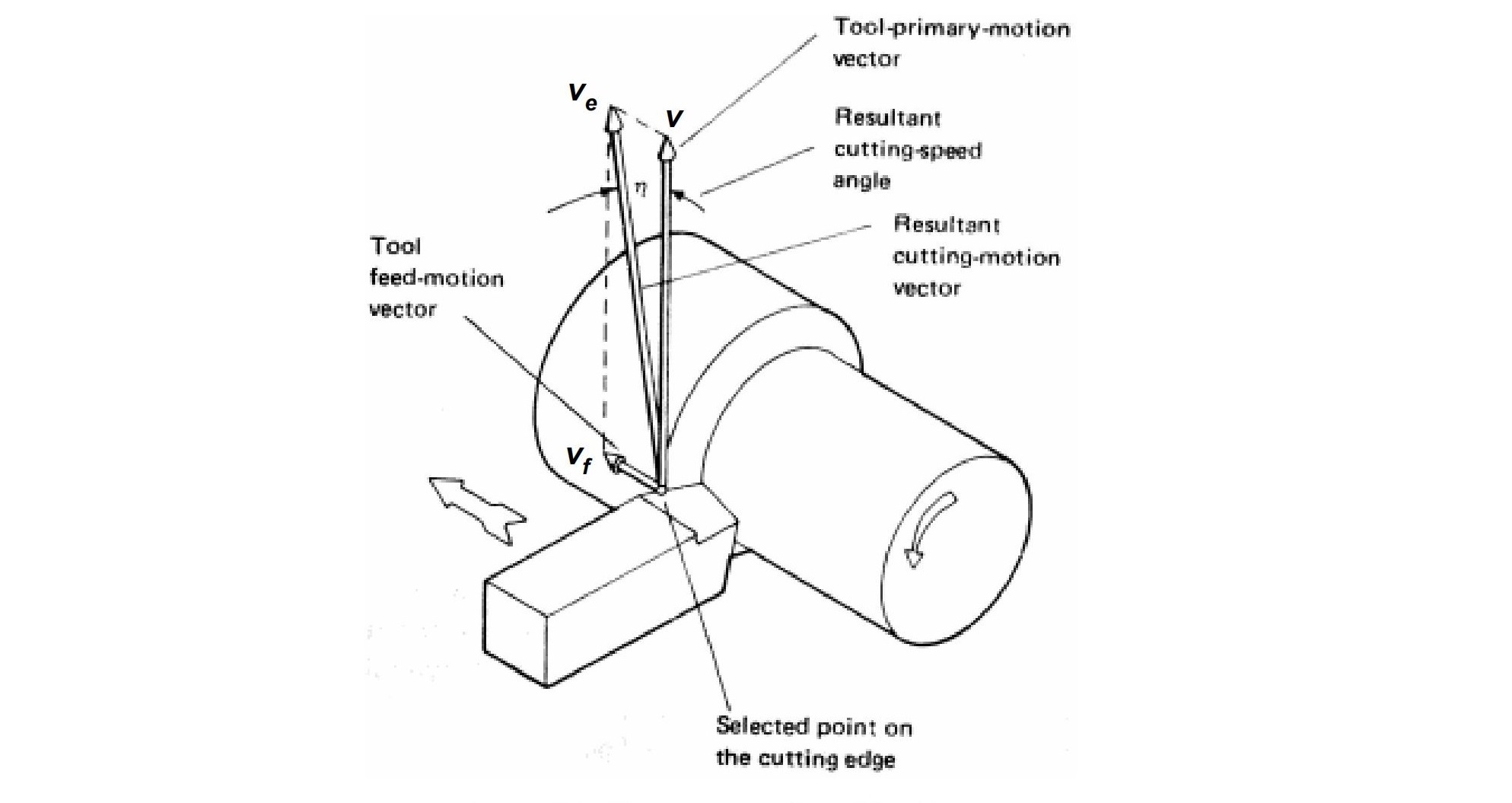

2.1Model cięcia ortogonalnego

Prawdopodobnie najprostszym modelem do analizy jest Narzędzie jednopunktowe, cięcie ortogonalne Model. Model ten najłatwiej zwizualizować poprzez proces toczenia, w którym cięcie jest uzyskiwane poprzez przesuwanie narzędzia względem obracającej się części.

Aby opisać ten ruch, pomocne będzie podzielenie prędkości względnej na dwie składowe:

-

Prędkość cięcia: ww

-

Prędkość posuwu: vfv_f

W większości praktycznych scenariuszy prędkość posuwu vfv_f jest znacznie mniejsza niż prędkość skrawania ww, więc efektywna prędkość cięcia ve≈vv_e \ approx v. Na potrzeby tego rozdziału przyjmiemy, że ve=vv_e = v chyba że zaznaczono inaczej.

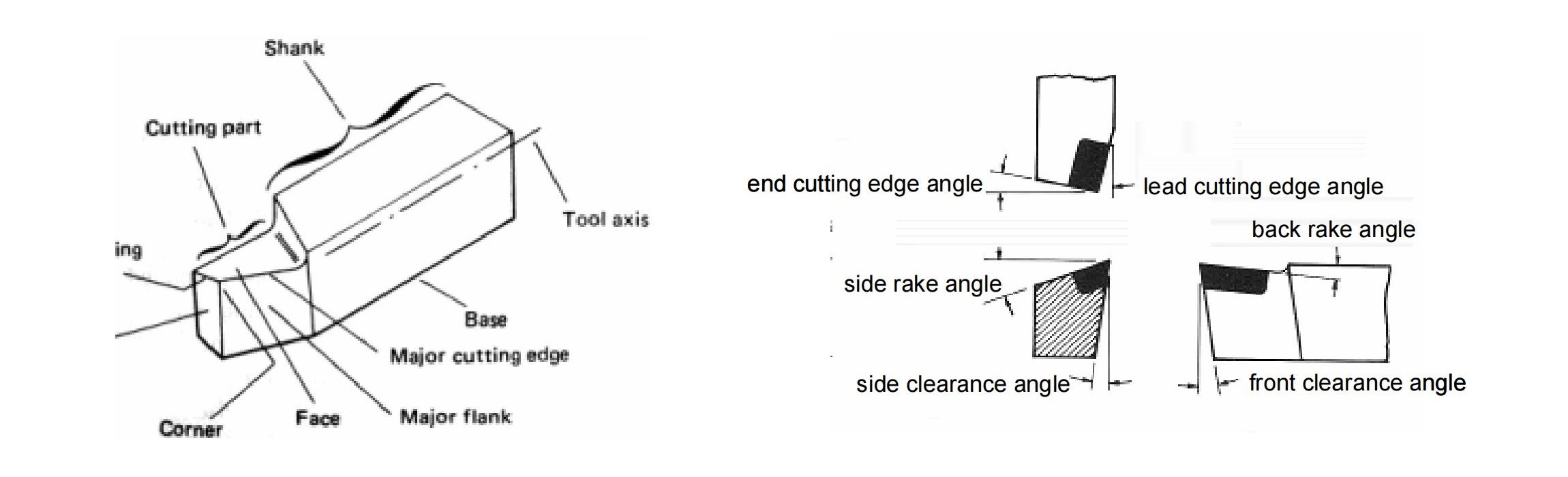

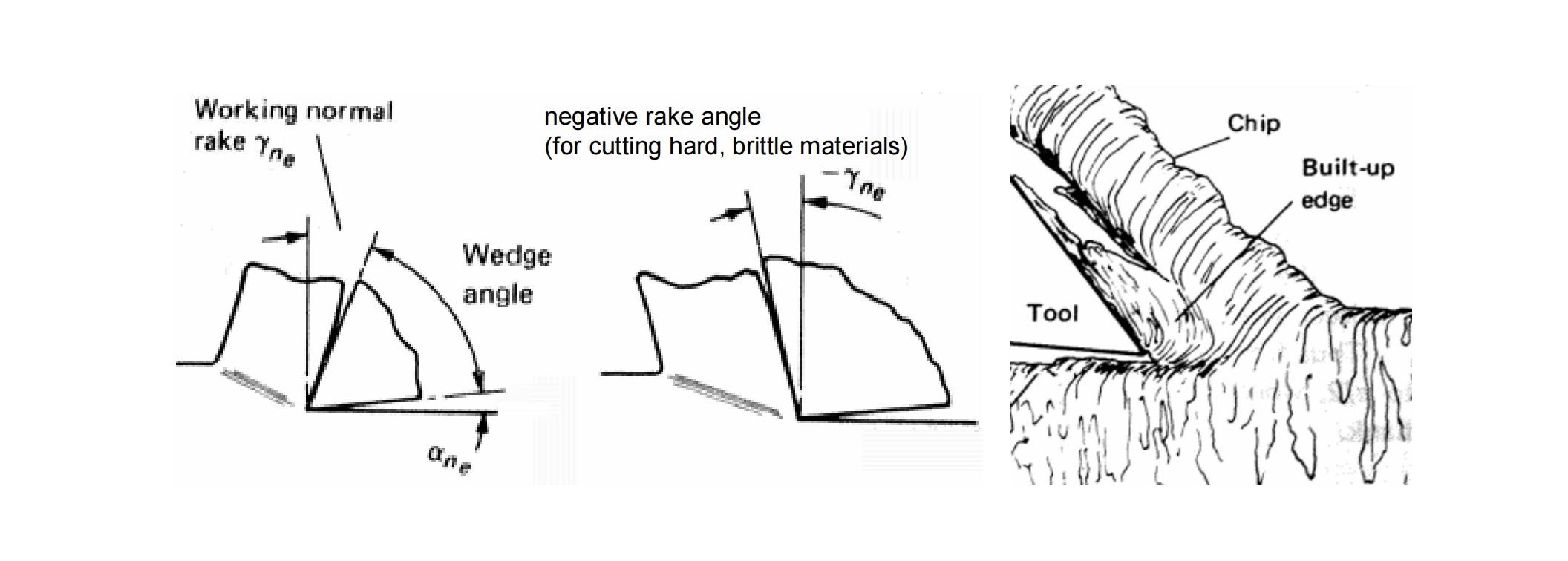

2.2Geometria narzędzia i jej znaczenie

Powyższy rysunek ilustruje, że narzędzie skrawające nie jest prostym prostokątnym blokiem — każda powierzchnia jest nachylona pod określonym kątem. Zrozumienie geometria narzędzia jest niezbędne do głębszej analizy.

Uproszczony schemat narzędzia (poniżej) pokazuje kluczowe aspekty tej geometrii:

- Kąty natarcia:Zdefiniuj „ostrze noża” noża

- Kąty przyłożenia:Minimalizuj tarcie między narzędziem a przedmiotem obrabianym

- Promień nosa:Ważne dla trwałości, ponieważ idealnie ostra krawędź szybko się zużyje lub pęknie

- Kąt nachylenia bocznego: Zostanie to omówione bardziej szczegółowo w dalszych sekcjach

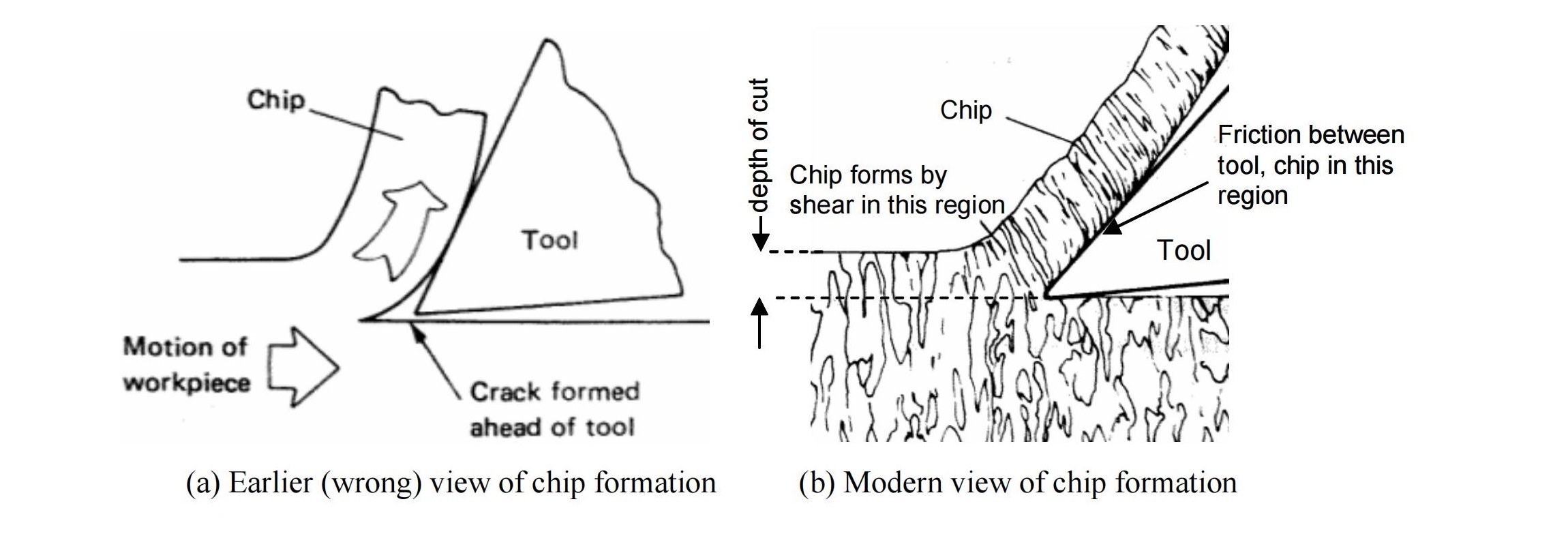

2.3Nowe spojrzenie na powstawanie wiórów: ścinanie kontra rozciąganie

We wczesnych teoriach obróbki skrawaniem uważano, że materiał jest usuwany przez pęknięcie rozciągające — w zasadzie uważano, że narzędzie ma „rozpychać” materiał.

Jednak później badania mikrofotograficzne ujawniono, że większość odkształceń materiału i powstawania wiórów występuje w wyniku zniszczenie przez ścinanie, a nie napięcie. Poniższy rysunek ilustruje ewolucję tego zrozumienia.

(a) Wcześniejszy (błędny) pogląd: złamanie rozciągające

(b) Współczesny pogląd: zniszczenie przez ścinanie

2.4Dlaczego przewidywanie siły cięcia jest ważne

Być w stanie przewidzieć siły skrawania W zależności od geometrii narzędzia, prędkości skrawania i materiału obrabianego, kluczowe znaczenie ma ta wiedza. Może ona pomóc:

- Oszacować moc ocena potrzebne do obrabiarki

- Oceniać obrabialność materiału

- Zaplanuj żywotność narzędzia I wskaźniki produkcji

Chociaż zaproponowano kilka modeli teoretycznych, które mają na celu powiązanie siły cięcia z parametrami procesu, często upraszczają one założenia do tego stopnia, że mniej przydatne w praktyce.

Dlatego też, aby analiza była dokładniejsza i bardziej stosowalna, dane eksperymentalne pozostaje preferowaną metodą. Aby uzyskać dalsze informacje i studia przypadków, zapoznaj się z Podstawy obróbki metali i obrabiarek przez Geoffrey'a Boothroyda.

3.0Żywotność narzędzia, zużycie narzędzia i wykończenie powierzchni

Zrozumienie mechanizmów zużycia, kryteriów awarii narzędzi i ich wpływu na jakość obróbki

3.1Warunki skrawania o wysokim naprężeniu i mechanizmy zużycia

Cięcie obejmuje:

- Wysokie naprężenia

- Duża prędkość względna pomiędzy narzędziem a wiórem/przedmiotem obrabianym

- Wysokie temperatury (do 1000°C)

Te ekstremalne warunki powodują postępujące uszkodzenie narzędzia, głównie ze względu na trzy mechanizmy:

- Zużycie adhezyjne:

Małe, pęknięte fragmenty obrabianego przedmiotu mogą przykleić się do powierzchni narzędzia pod wpływem wysokich temperatur. Oderwanie ich powoduje oderwanie drobnych części narzędzia. - Abrazja:

Twarde cząsteczki i mikroskopijne różnice na spodniej stronie chipa nieustannie ocierają się o narzędzie, stopniowo je zużywając. - Zużycie dyfuzyjne:

W podwyższonych temperaturach atomy z materiału narzędzia dyfundują do wióra. Osłabia to mikrostrukturę narzędzia i zwiększa prawdopodobieństwo pęknięcia. Szybkość dyfuzji rośnie wykładniczo wraz z temperaturą.

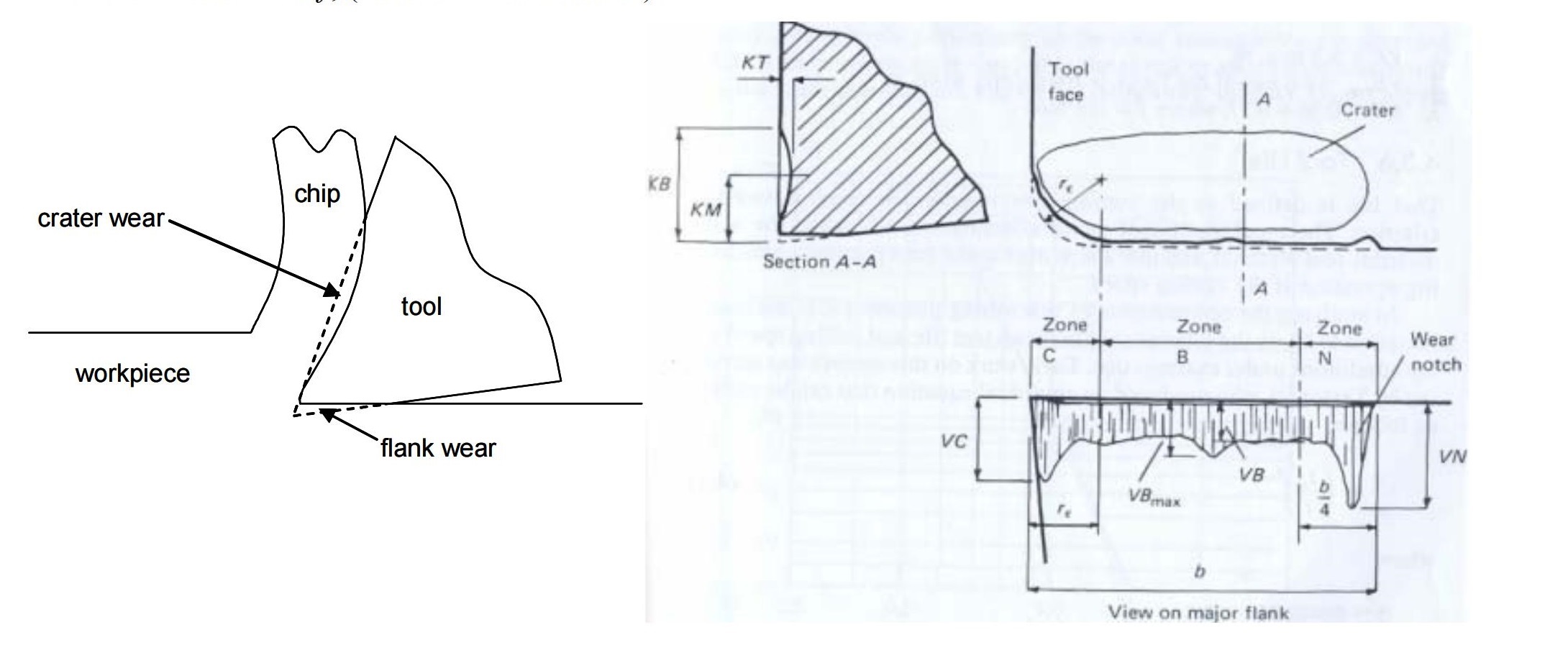

3.2Rodzaje zużycia narzędzi: kraterowe i boczne

Z biegiem czasu na narzędziu można zaobserwować dwa mierzalne rodzaje zużycia:

- Zużycie krateru:Wgłębienie utworzone na powierzchni narzędzia. Mierzone maksymalną głębokością.

- Zużycie boków:Znajduje się wzdłuż boku narzędzia. Mierzona jest średnią szerokością zużytej strefy.

(b) Pomiar zużycia

Gdy zużycie przekroczy ustalony limit, uznaje się, że narzędzie osiągnęło koniec okresu użytkowaniaW tym momencie zostaje on wyrzucony lub poddany regeneracji (np. przez naostrzenie krawędzi poprzez szlifowanie).

3.3Kryteria trwałości narzędzia

Wspólne kryteria określania końca trwałości narzędzia (znane również jako kryteria trwałości narzędzi) włączać:

- Katastrofalna awaria – całkowite zniszczenie narzędzia

- Jednolity ubiór na boku – średnia szerokość zużycia VB = 0,3 mmVB = 0,3 \text{ mm}

- Nierównomierne zużycie boków – maksymalna szerokość zużycia VBmax=0,6 mmVB_{max} = 0,6 \text{ mm}

- Zużycie krateru – KT=0,06+0,3fKT = 0,06 + 0,3f Gdzie do góry to posuw w mm

3.4Równanie trwałości narzędzia Taylora

Na początku XX wieku FW Taylor wykazał, że prędkość cięcia VV jest najważniejszym czynnikiem decydującym o trwałości narzędzia. Zaproponował on obecnie słynną Równanie trwałości narzędzia Taylora:

VTn=cVT^n = c

- VV: prędkość skrawania

- TT:czas do awarii

- nn, cc: stałe dla danej pary materiał narzędzia i przedmiotu obrabianego

3.5Naroże zgrubne (BUE)

Podczas obróbki może powstać cienka warstwa materiału obrabianego osad na powierzchni narzędzia, stając się utwardzony przez obróbkę pod dużym naprężeniem. Może to prowadzić do gromadzenia się wielu utwardzonych warstw, tworząc Wzniesiona krawędź (BUE).

BUE powoduje pogorszenie jakości wykończenia powierzchni i zmienia geometrię narzędzia. Można jednak zminimalizować BUE poprzez:

Malejąca głębokość cięcia

Zwiększający się kąt natarcia

Stosowanie odpowiednich płynów do cięcia

(b) Tworzenie się krawędzi nagromadzonej

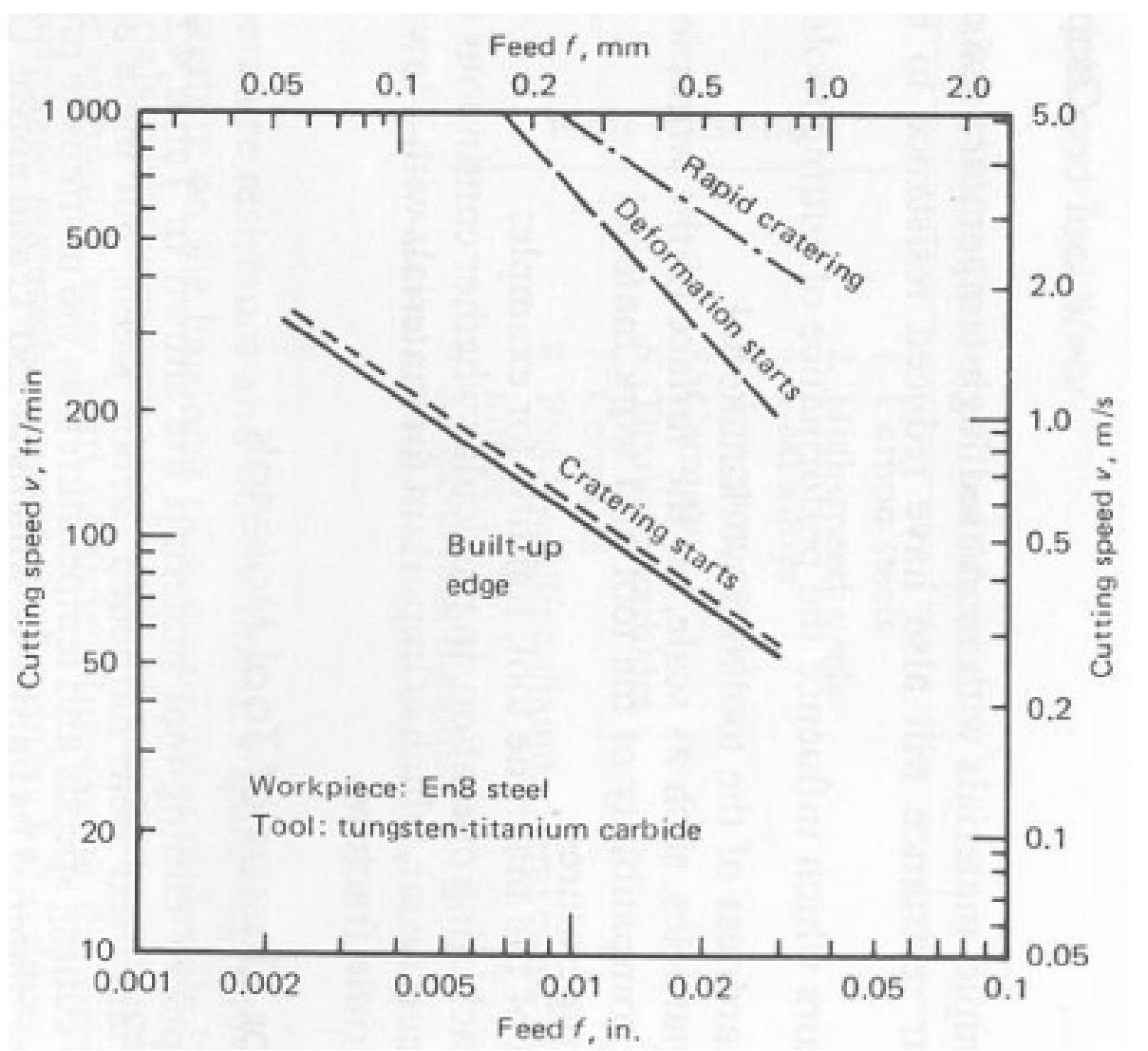

3.6Zużycie narzędzia a prędkość posuwu i skrawania

Te dane eksperymentalne pomagają ustalić optymalne parametry cięcia w celu wydłużenia żywotności narzędzi i zwiększenia wydajności obróbki.

3.7Typowe materiały narzędzi skrawających

Aby sprostać trudnym warunkom obróbki, narzędzia skrawające muszą posiadać:

- Wysoka twardość

- Wysoka wytrzymałość na uderzenia

- Odporność na zużycie w wysokich temperaturach

Do typowych materiałów narzędziowych zalicza się:

- Stal szybkotnąca (HSS):

Stop żelaza z wolframem ~18% i chromem ~4%. - Węgliki spiekane:

Materiały spiekane (wolfram ~94%, węgiel ~6%, kobalt <1%).

Nowoczesne narzędzia często wykorzystują trzonki stalowe z wymienne wkładki wykonany z:

Węglik

Węglik powlekany (z powłokami takimi jak węglik wolframu, węglik tytanu, azotek tytanu, azotek boru sześcienny (CBN), a nawet diament)

Grubość powłoki zwykle waha się od 5–8 mikronów.

3.8Wykończenie powierzchni i czynniki na nie wpływające

Parametry cięcia —prędkość, posuw i głębokość skrawania—bezpośrednio wpływają na oba żywotność narzędzia I wykończenie powierzchni, co z kolei wpływa na ekonomika obróbki skrawaniem.

(b) Chropowatość powierzchni RmaxR_{max}Rmax jako funkcja posuwu i geometrii narzędzia

3.9Dodatkowe czynniki wpływające na wykończenie powierzchni

Oprócz posuwu i geometrii, na jakość powierzchni wpływają także:

- Drgania obrabiarek

- Niedokładności w systemach stołowych/ruchowych

- Właściwości materiału obrabianego

- Zadrapania od wiórów podczas cięcia