Wstęp

Tolerancje wytwarzania blachy określają dopuszczalne odchylenia w wymiarach, geometrii i innych cechach wytwarzanych elementów. Tolerancje te są niezbędne dla dokładna instalacja, spójny montaż, I płynna integracja z innymi komponentami.

W większości przypadków producenci stosują się do ISO 2768-mk kontrolować:

- Wymiary liniowe i kątowe

- Płaskość i prostoliniowość

- Cylindryczność i kołowość

Poniższe sekcje podsumowują standardowe tolerancje I kluczowe wskazówki projektowe w celu osiągnięcia precyzyjnej i wydajnej obróbki blach.

1.0Standardowe tolerancje dla obróbki blach

1.1Tolerancje wyoblania metalu (odniesienie do normy ISO 2768)

Poniższa tabela przedstawia dopuszczalne odchylenia (mm) według ISO 2768, na podstawie różnych zakresów długości nominalnej:

Czym jest ISO 2768? Kompletny przewodnik po tolerancjach standardowych

| Zakres rozmiarów nominalnych (mm) | Grzywna (f) | Średni (m) | Gruby (c) | Bardzo gruby (v) |

| od 0,5 do 3 | ±0,1 | ±0,2 | — | — |

| Od 3 do 6 lat | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Powyżej 30 do 120 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Ponad 120 do 400 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Ponad 400 do 1000 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Ponad 1000 do 2000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Ponad 2000 do 4000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

1.2Promień zewnętrzny i wysokości fazowania

| Zasięg (mm) | Grzywna (f) | Średni (m) | Gruby (c) | Bardzo gruby (v) |

| 0,5 do 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| Ponad 3 do 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| Ponad 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

1.3Tolerancje wymiarów kątowych

| Długość nominalna (mm) | Grzywna (f) | Średni (m) | Gruby (c) | Bardzo gruby (v) |

| Do 10 | ±1° | ±1° | ±1°30′ | ±2° |

| Ponad 10 do 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| Ponad 50 do 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| Ponad 120 do 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| Ponad 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0Wskazówki projektowe dotyczące obróbki blachy

Optymalizacja projektu pomaga obniżyć koszty produkcji i zapewnia wysoką jakość rezultatów. Poniżej krytyczne wytyczne projektowe na podstawie standardowych praktyk DfM i analizy branżowej.

2.1Grubość ścianki

Jednolitość: Utrzymanie jednakowej grubości ścianek na całej długości elementu ma kluczowe znaczenie dla integralności konstrukcji i prawidłowego montażu. Nierównomierna grubość może prowadzić do odkształceń, niewspółosiowości i problemów z tolerancją podczas produkcji.

Zalecane zakresy grubości:

- Produkcja ogólna: 9 – 20 mm (zwykle dla arkuszy o grubości poniżej 3 mm, przetwarzanych Maszyny do strzyżenia lub nożyce gilotynowe).

- Cięcie laserowe:5 – 10 mm to optymalny zakres przy stosowaniu maszyn do cięcia laserowego CNC, które zapewniają wysoką precyzję i minimalne odkształcenia cieplne.

- Pochylenie się: Aby uzyskać spójne wyniki na prasach krawędziowych lub Prasy krawędziowe CNC, zapewniając precyzyjne gięcie bez pęknięć lub nadmiernego sprężynowania.

2.2Zakręty

Gięcie to kluczowy proces w produkcji blach, mający bezpośredni wpływ na dokładność i ogólną jakość części. Prawidłowy dobór parametrów zapewnia minimalne odkształcenia materiału i spójne tolerancje. Większość operacji gięcia jest wykonywana na prasach krawędziowych lub prasach krawędziowych CNC, które umożliwiają precyzyjną kontrolę kątów i wymiarów gięcia.

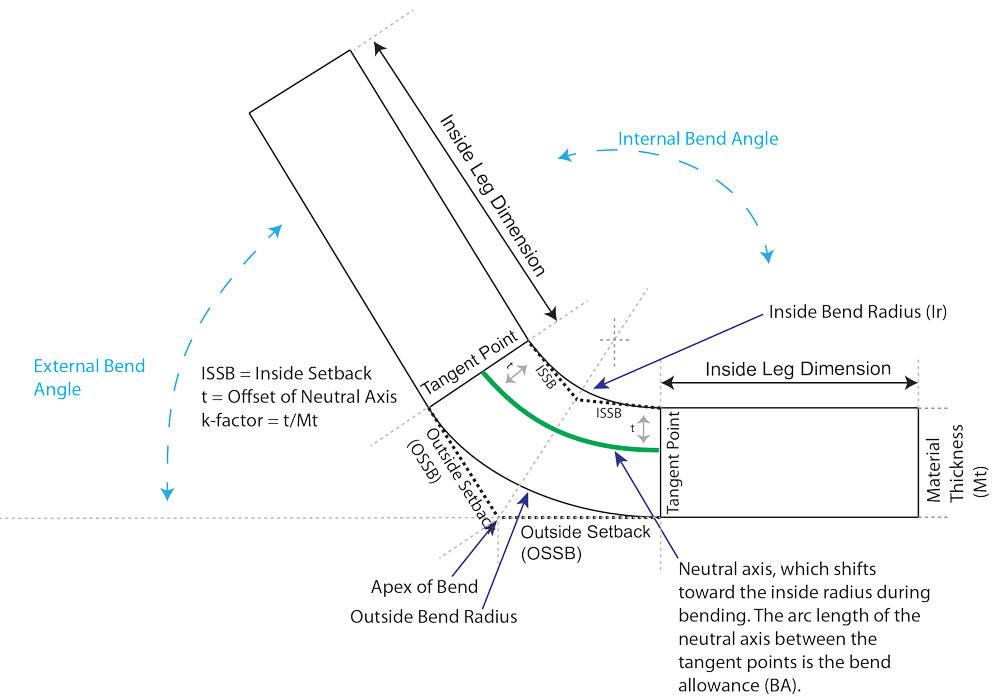

2.3Współczynnik K

- Definicja: Współczynnik K to stosunek osi obojętnej (t) do grubości materiału (Mt), wyrażony jako K = t / Mt.

- Zalecany zakres: 3 – 0,5 (ze średnią ~0,4468 dla większości metali).

- Zamiar: Dokładne obliczenie współczynnika K pozwala określić naddatek na zginanie i płaskie wzory, zapobiegając rozdarciom i nadmiernemu ścieńczeniu materiału. Prasy krawędziowe CNC Dzięki programowalnym kalkulatorom tolerancji gięcia możliwe jest automatyczne dostosowywanie wartości współczynnika K w celu uzyskania powtarzalnej dokładności.

2.4Promień gięcia

- Definicja: Promień gięcia to odległość między osią gięcia a wewnętrzną powierzchnią materiału.

- Wytyczne:

- W przypadku materiałów ciągliwych, takich jak stal nierdzewna, zagięcie wewnętrzne promień powinna być co najmniej równa grubości materiału, aby zapobiec pęknięciom.

- W przypadku metali kruchych (np. stopów aluminium) zaleca się stosowanie większych promieni gięcia w celu zmniejszenia naprężeń i odkształceń.

- Wskazówka dotycząca sprzętu: Nowoczesny Prasy krawędziowe CNC z narzędziami promieniowymi idealnie nadają się do uzyskiwania spójnych promieni gięcia, nawet w przypadku skomplikowanych elementów.

2.5Orientacja zagięcia

Utrzymanie spójnej orientacji gięcia pomaga zmniejszyć konieczność zmiany orientacji części, co obniża koszty produkcji i skraca czas realizacji. Zautomatyzowane Prasy krawędziowe dzięki wieloosiowym ogranicznikom tylnym można jeszcze bardziej zminimalizować konieczność ręcznych regulacji, gwarantując jednolity kierunek gięcia w trakcie całego procesu produkcji.

2.6Ulgę w zagięciu

Dodanie zabezpieczenia przed zginaniem jest niezbędne, aby zapobiec rozdarciom lub odkształceniom w pobliżu krawędzi.

- Głębokość: Większy niż promień gięcia.

- Szerokość: Co najmniej równa grubości materiału.

- Korzyści: Odciążenie gięcia poprawia sztywność i minimalizuje sprężynowanie, szczególnie w przypadku stali o wysokiej wytrzymałości poddanej obróbce Prasy krawędziowe hydrauliczne Lub Prasy krawędziowe serwoelektryczne CNC.

2.7Wysokość zagięcia

- Minimalna wysokość: Co najmniej 2 × grubość materiału + promień gięcia.

- Powód: Zbyt mała wysokość gięcia utrudnia dokładne ułożenie arkusza na prasach krawędziowych, co może skutkować słabą jakością gięcia lub odkształceniem. Prasy krawędziowe CNC z precyzyjnymi systemami zaciskowymi zalecane są do formowania małych wysokości gięcia przy jednoczesnym zachowaniu ścisłych tolerancji.

2.8Obszycia

Podwinięcia służą do wyeliminowania ostrych krawędzi, zwiększenia bezpieczeństwa i zwiększenia wytrzymałości konstrukcyjnej elementów blaszanych.

- Konsystencja: Postępuj zgodnie z tymi samymi wytycznymi dotyczącymi orientacji gięcia, aby ograniczyć niepotrzebne zmiany orientacji części i zwiększyć wydajność Prasy krawędziowe.

- Wysokość zagięcia: Powinien spełniać ogólne zalecenie dotyczące wysokości gięcia (≥2 × grubość materiału + promień gięcia).

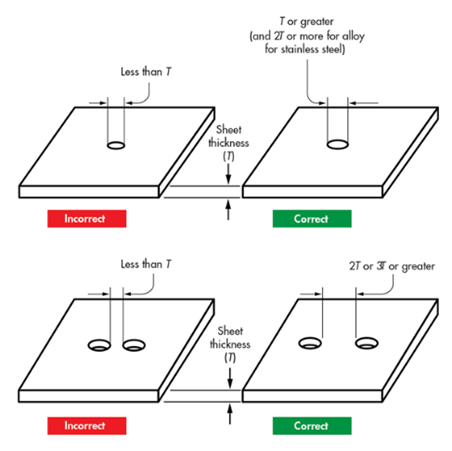

2.9Rozmiar i odstępy otworów

Wytyczne

- Średnica: ≥ grubość materiału (najlepiej większa, aby zmniejszyć zużycie narzędzi i koszty).

- Rozstaw: ≥ 2 × grubość blachy.

- Odległość od krawędzi: ≥ grubość materiału, aby uniknąć rozdarcia.

Tabela podsumowująca

| Funkcja projektowa | Zalecana wartość |

| Minimalna średnica otworu | ≥ Grubość materiału |

| Odległość między otworami | ≥ 2 × grubość materiału |

| Odległość od krawędzi | ≥ Grubość materiału |

2.10Loki i pogłębiacze

Loki

- Promień zewnętrzny: ≥ 2 × grubość materiału.

- Rozmiar otworu w pobliżu loków: ≥ promień zgięcia + grubość materiału

Pogłębiacze stożkowe

- Głębokość: ≤ 0,6 × grubość materiału.

- Odległość między środkami: ≥ 8 × grubość materiału.

- Odległość od linii zagięcia: ≥ 3 × grubość materiału.

2.11Zakładki i nacięcia

Karty

- Długość: ≤ 5 × szerokości.

- Szerokość: ≥ 2 × grubość materiału.

Nacięcia

- Szerokość: ≥ grubość materiału.

- Rozstaw: ≥ 1/8 cala między nacięciami.

- Bliskość zakrętów: ≥ 3 × grubość metalu + promień gięcia.

2.12Rozważania dotyczące grubości blachy

- Grubsze arkusze:Może ograniczać osiągalne kąty gięcia i powodować mikropęknięcia.

- Zalecana praktyka:Jeśli nie jest wymagana duża wytrzymałość konstrukcyjna, należy stosować cieńsze i bardziej giętkie metale.

3.0Materiały do produkcji blach

Wybór odpowiedniego materiału zależy od zastosowanie, wytrzymałość, odporność na korozję i obrabialnośćPoniżej przedstawiono popularne opcje:

3.1Stal nierdzewna

Właściwości:Odporność na korozję, wysoka trwałość, odporność na temperaturę, dobra podatność na formowanie.

Aplikacje:

- Naczynia kuchenne

- Części lotnicze i samochodowe

- Sprzęt do przetwarzania żywności

- Pojemniki na chemikalia i paliwo

3.2Stal walcowana na gorąco

Właściwości:Elastyczny, ciągliwy, mniej rygorystyczna tolerancja wymiarowa.

Aplikacje:

- Ramy pojazdów

- Sprzęt rolniczy

- Tory kolejowe i elementy wagonów

3.3Stal walcowana na zimno

Właściwości: ~20% mocniejsze niż walcowane na gorąco, gładkie wykończenie.

Aplikacje:

- Części samochodowe

- Sprzęt AGD

- Oprawy oświetleniowe

3.4Miedź i mosiądz

- Miedź:Kowalny, odporny na korozję, łatwy do kształtowania.

- Mosiądz:Odporny na korozję, wysoka przewodność elektryczna, odporność na wysoką temperaturę.

- Aplikacje: Armatura, sprzęt elektroniczny, naczynia kuchenne.

3.5Stal wstępnie platerowana

- Właściwości:Stal wstępnie platerowana, często przetwarzana przy użyciu Podajnik do rozwijarki i prostownicy Linie zapewniają płynne podawanie podczas operacji tłoczenia i gięcia

- Aplikacje:Korpusy urządzeń, obudowy.

3.6Aluminium

Właściwości:Lekki, wytrzymały, odporny na korozję, dobrze przewodzi ciepło i prąd elektryczny.

Aplikacje:

- Części samochodowe i lotnicze

- Obudowy elektryczne

- Opakowania żywnościowe

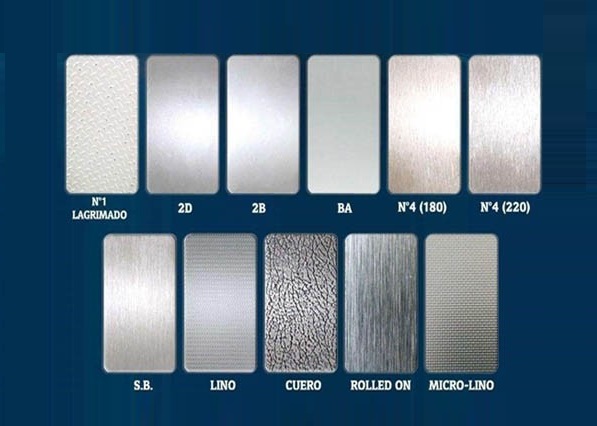

4.0Opcje wykończenia powierzchni blachy

4.1Śrutowanie

- Proces:Cząsteczki ścierne (piasek lub szklane kuleczki) są usuwane za pomocą sprężonego powietrza.

- Zalety: Gładka, matowa konsystencja, przyjazna dla środowiska, odpowiednia do delikatnych powierzchni.

- Wady: Nie jest szybki i nie jest idealny do małych projektów.

4.2Malowanie proszkowe

- Proces:Farba proszkowa jest rozpylana i wypiekana w celu utworzenia warstwy ochronnej.

- Zalety:Doskonała odporność na korozję, trwałość, ekonomiczność.

- Wady:Ograniczona możliwość mieszania kolorów, może być kosztowna w przypadku małych serii.

4.3Anodowanie

- Typy:

- Typ I: Cienka warstwa, kwas chromowy

- Typ II: Kwas siarkowy, odporny na korozję

- Typ III: Twarda powłoka, odporna na zużycie

- Zalety:Wykończenie odporne na promieniowanie UV, trwałe

- Wady:Ograniczone do określonych metali

4.4Szczotkowanie

- Proces:Szczotki filamentowe usuwają zadziory i poprawiają gładkość powierzchni.

- Zalety:Poprawia trwałość i odporność na korozję

- Wady:Podatne na uszkodzenia, mogą pozostać ślady pędzla

4.5Sitodruk

- Używać:Logo, etykiety, instrukcje bezpieczeństwa

- Zalety:Ekonomiczne, bez ograniczeń co do rozmiaru koloru

- Wady:Dokładne dopasowanie kolorów jest trudne

4.6Dlaczego kontrola tolerancji ma znaczenie w obróbce blach

Zachowanie ścisłych tolerancji zapewnia:

- Dokładny montaż i instalacja

- Zmniejszona ilość odpadów materiałowych i przeróbek

- Poprawiona trwałość i wydajność

- Niższe koszty produkcji i krótsze terminy realizacji

5.0Wniosek

Zrozumienie i właściwe stosowanie tolerancje obróbki blach jest kluczowe dla zapewnienia wysokiej jakości części, efektywność kosztowa, I szybkie cykle produkcyjne. Zgodnie z normami ISO 2768 i uwzględniając projektowanie dla produkcji (DfM) zasady — takie jak zachowanie jednolitej grubości ścianek, prawidłowych promieni gięcia i właściwych odstępów między otworami — zmniejszają konieczność przeróbek, zwiększają dokładność montażu i wydłużają żywotność produktu.

W połączeniu z odpowiednim dobór materiałów I opcje wykończenia powierzchni, praktyki te pomagają producentom osiągać spójne wyniki w różnych branżach, takich jak automobilowy, lotnictwo i kosmonautyka, elektronika, I maszyny przemysłowe.

6.0Często zadawane pytania (FAQ)

Jaka jest standardowa tolerancja dla obróbki blachy?

Większość producentów stosuje się do ISO 2768-mkz tolerancją wymiarów liniowych od ±0,05 mm dla małych części do ±6,0 mm dla bardzo dużych komponentów.

Jaki jest zalecany współczynnik K dla gięcia blach?

Ten Współczynnik K zwykle waha się od 0,3 do 0,5, ze średnią 0.4468 do większości operacji gięcia.

Jak grubość ścianki wpływa na obróbkę blachy?

Grubsze arkusze poprawiają wytrzymałość konstrukcyjną, ale mogą ograniczać osiągalne kąty gięcia i zwiększać ryzyko pęknięć. Cieńsze arkusze są łatwiejsze do formowania i gięcia, ale mogą zmniejszać sztywność konstrukcyjną.

Które materiały są najlepsze pod względem odporności na korozję?

Stal nierdzewna, aluminium, miedź i mosiądz Zapewniają doskonałą odporność na korozję. Stal nierdzewna jest powszechnie stosowana w przemyśle spożywczym, medycznym i chemicznym.

Jakie wykończenie powierzchni jest najlepsze do zastosowań zewnętrznych?

Malowanie proszkowe I anodowanie idealnie nadają się do stosowania na zewnątrz ze względu na wysoką odporność na korozję, promieniowanie UV i warunki atmosferyczne.