- 1.0Podstawy formowania: Wytyczne dotyczące formowania na prasie krawędziowej

- 1.1Kluczowe wytyczne projektowe dotyczące formowania na prasach krawędziowych

- 1.2Krytyczne zagadnienia formowania w projektowaniu blach

- 1.3Tłoczenia i offsety

- 1.4Zalecenia dotyczące promienia gięcia

- 1.5Ulgę w zagięciu

- 1.6Formowanie się w pobliżu otworów

- 1.7Stosunek wysokości do grubości formy

- 1.8Zniekształcenie krawędzi

- 2.0Podstawy cięcia laserowego

- 3.0Podstawy prasy rewolwerowej CNC

- 4.0Podstawy tłoczenia: podstawowe wskazówki dotyczące precyzyjnego tłoczenia blach

- 5.0Wniosek

- 6.0FAQ: Formowanie, cięcie i tłoczenie blach

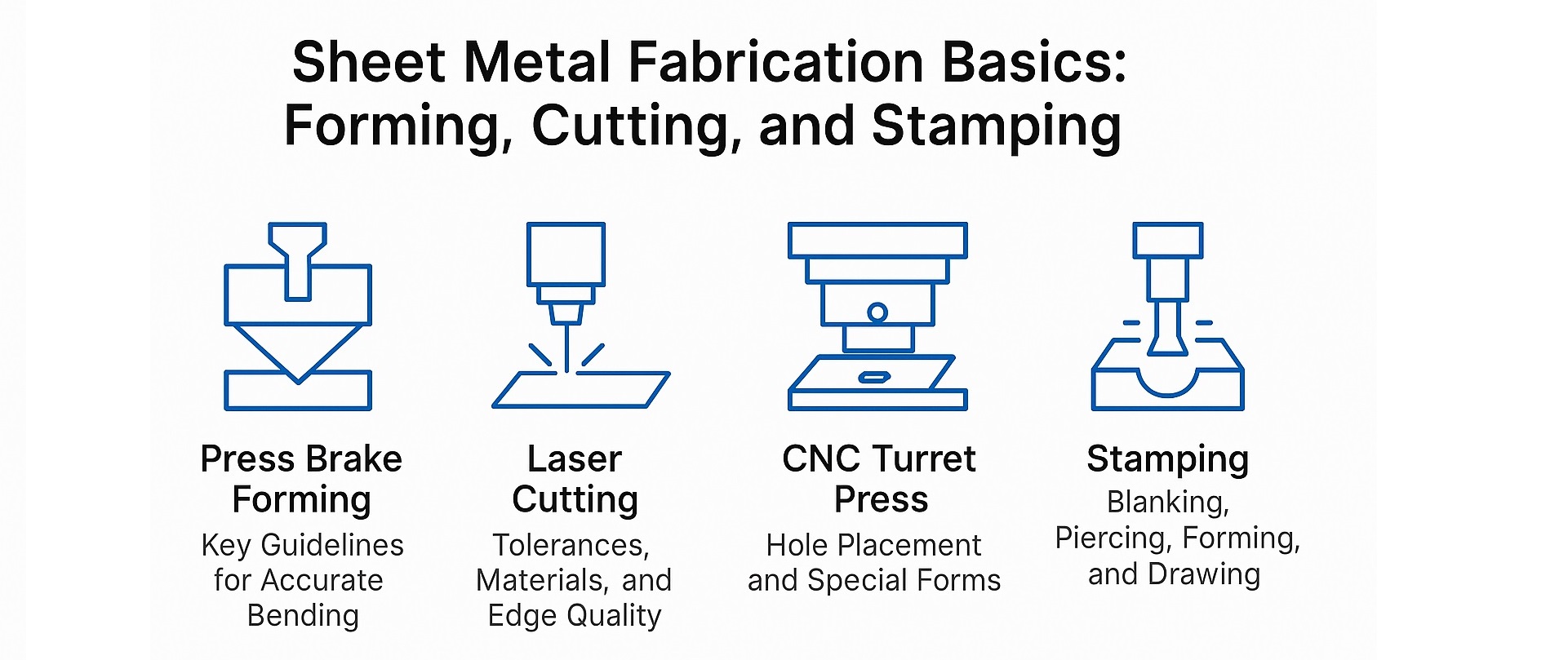

Produkcja blachy obejmuje szereg procesów formowania i cięcia, z których każdy wymaga specyficznych rozwiązań projektowych, aby zapewnić jakość, wydajność i opłacalność. Niniejszy przewodnik koncentruje się na podstawowych wytycznych dotyczących formowania. Formowanie na prasie krawędziowejoraz zasady cięcia Maszyny do cięcia laserowego I Prasy rewolwerowe CNC.

1.0Podstawy formowania: Wytyczne dotyczące formowania na prasie krawędziowej

1.1Kluczowe wytyczne projektowe dotyczące formowania na prasach krawędziowych

- Strategia wymiarowania: W miarę możliwości wymiaruj część w jednym kierunku. Ponieważ formowanie na prasie krawędziowej jest procesem gięcia sekwencyjnego, każde gięcie wprowadza niewielkie odchylenia wymiarowe. Wymiarowanie w jednym kierunku jest zgodne z przepływem procesu i pomaga kontrolować kumulację tolerancji.

- Tolerancje gięcia:Tolerancja gięcia +/–0,007 calaZaleca się. Chociaż możliwe jest osiągnięcie mniejszych tolerancji, znacznie zwiększają one koszty produkcji.

- Stały promień gięcia: W miarę możliwości należy stosować ten sam promień gięcia dla wszystkich gięcia danej części. Zmniejsza to liczbę zmian w ustawieniach. Preferowane są promienie podawane w ułamkach cala, ponieważ oprzyrządowanie prasy krawędziowej jest odpowiednio dobrane.

- Wymiarowanie od cech do krawędzi: Wymiarowanie od elementu do krawędzi, a nie od elementu do elementu w wielu płaszczyznach. Wymiarowanie od elementu do gięcia może wymagać specjalnych pomiarów lub oprzyrządowania, co zwiększa koszty.

- Krytyczne wymiary: Należy podawać tylko wymiary naprawdę krytyczne. Niepotrzebnie wąskie tolerancje mogą prowadzić do nadmiernych kosztów produkcji.

- Wymiary zewnętrzne i wewnętrzne:Jeśli wymiar wewnętrzny nie ma znaczenia, zawsze należy używać wymiaru zewnętrznego w celu zapewnienia dokładności formowania.

1.2Krytyczne zagadnienia formowania w projektowaniu blach

Kluczowe wymiary w formowaniu blach: Używać wymiary zewnętrzne jako podstawowe odniesienie do pomiaru, chyba że wymiar wewnętrzny ma krytyczne znaczenie funkcjonalne. Takie podejście upraszcza inspekcję, zmniejsza nagromadzenie tolerancji i minimalizuje niepotrzebne koszty produkcji.

1.3Tłoczenia i offsety

Wymiary wytłoczeń i przesunięć powinny odnosić się do tej samej strony materiału, chyba że wysokość całkowita ma kluczowe znaczenie. Zbytnie określenie może niepotrzebnie zwiększyć koszt części.

1.4Zalecenia dotyczące promienia gięcia

Z reguły wewnętrzny promień gięcia Powinien być równy grubości materiału. Mniejszy promień może powodować problemy z płynięciem materiału w miękkich metalach i pękanie w twardszych materiałach.

1.5Ulgę w zagięciu

Podczas formowania blisko krawędzi, zagięcie zapobiega rozdarciom.

- Odległość od krawędzi do zagięcia powinna być co najmniej równa promieniowi zagięcia.

- Głębokość wypukłości powinna przekraczać promień gięcia, a szerokość wypukłości powinna być co najmniej równa grubości materiału, najlepiej grubości + 1/64 cala.

1.6Formowanie się w pobliżu otworów

Aby uniknąć deformacji otworu podczas gięcia, należy postępować zgodnie z poniższymi wskazówkami:

- Otwory o średnicy <1 cala: Minimalna odległość D = 2T + R

- Otwory o średnicy >1 cala lub szczeliny: Minimalna odległość D = 2,5T + R

(T = grubość materiału, R = promień gięcia)

1.7Stosunek wysokości do grubości formy

Minimalna wysokość formy (D) dla blachy: D = 2,5T + R. Możliwe są niższe wysokości, ale często wymagają kosztownych operacji wtórnych.

1.8Zniekształcenie krawędzi

Wystająca krawędź spowodowana odkształceniem może sięgać nawet połowy grubości materiału. W przypadku grubszych metali lub mniejszych promieni, wyprofilowanie krawędzi może zapobiec niedopuszczalnemu wystającej krawędzi.

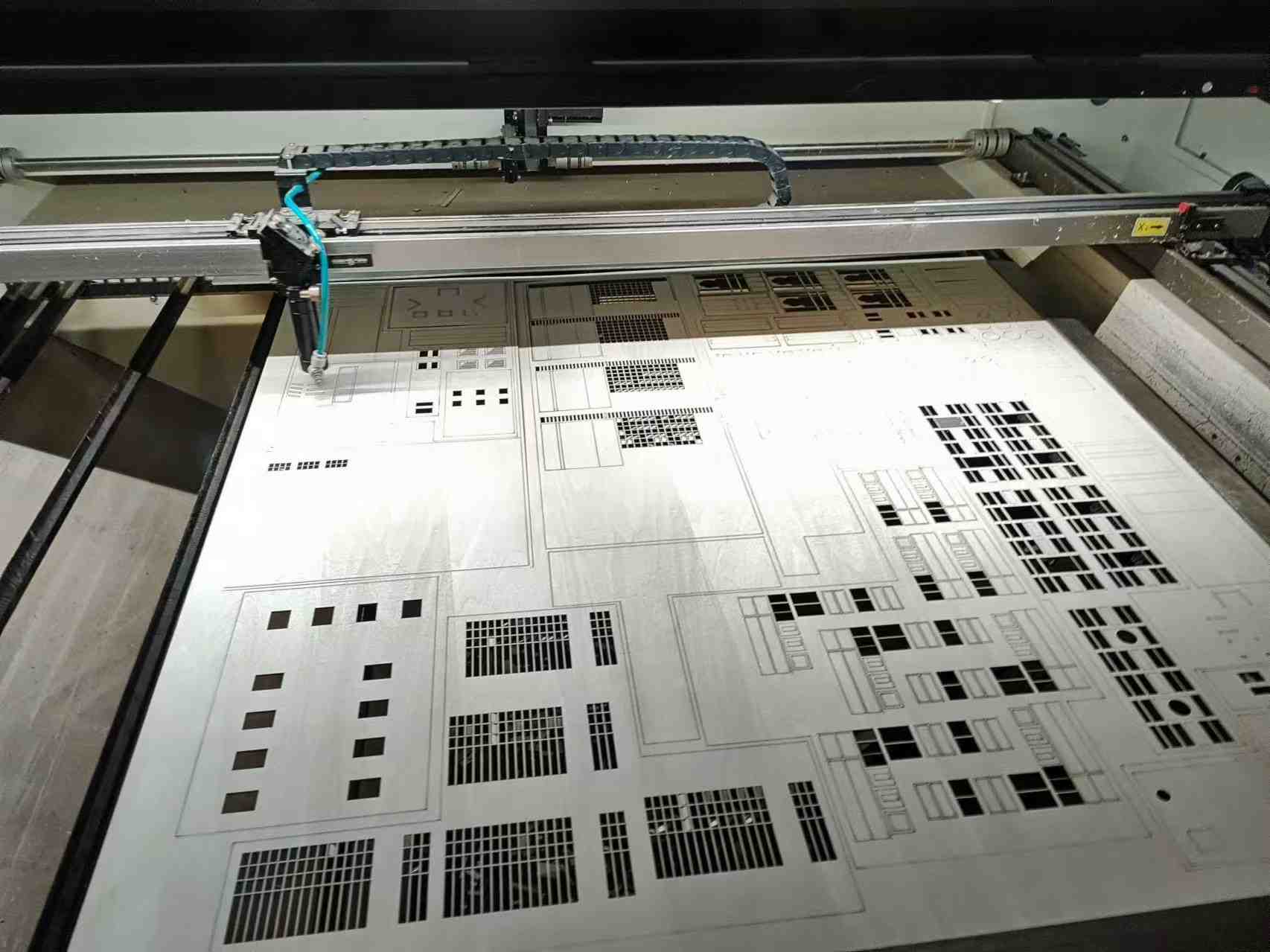

2.0Podstawy cięcia laserowego

2.1Tolerancje i ograniczenia cięcia

- Standardowa tolerancja cech do cech: +/–0,004 cala.

- Minimalna szerokość cięcia: 008 w., określone przez szerokość wiązki.

2.2Ograniczenia materiałowe

Cięcie laserowe ograniczają trzy główne czynniki — współczynnik odbicia, grubość i palność:

- Maksymalna grubość:Metale do 3/8 cala.można ciąć, jednak jakość krawędzi pogarsza się wraz ze wzrostem grubości.

- Odbicie:Metale silnie odblaskowe, takie jak miedź czy srebro, rozpraszają wiązkę światła, przez co są nieodpowiednie.

- Łatwopalność:Materiały wrażliwe na ciepło lub łatwopalne należy przed cięciem przetestować.

2.3Dopuszczalne materiały

- Stal (nierdzewna, chromowo-niklowa, HRS)

- Aluminium (może wymagać gratowania)

- Stal ocynkowana i galwanizowana

- Plastik i tektura (podlegające testom odporności na ciepło i palność)

2.4Materiały niedopuszczalne

- Miedź i metale szlachetne (wysoki współczynnik odbicia)

- Papier (chyba że został poddany obróbce środkiem zmniejszającym palność)

2.5Strefa wpływu ciepła (HAZ)

Cięcie laserowe powoduje miejscowe utwardzenie krawędzi, co może mieć wpływ na operacje wtórne, takie jak gwintowanie lub rozwiercanie, szczególnie w przypadku grubszych metali.

2.6Rozważania dotyczące średnicy otworu

Otwory wycinane laserowo są lekko stożkowe (średnica wejścia > średnica wyjścia). Minimalny rozmiar otworu może wynosić zaledwie 20% grubości materiału.

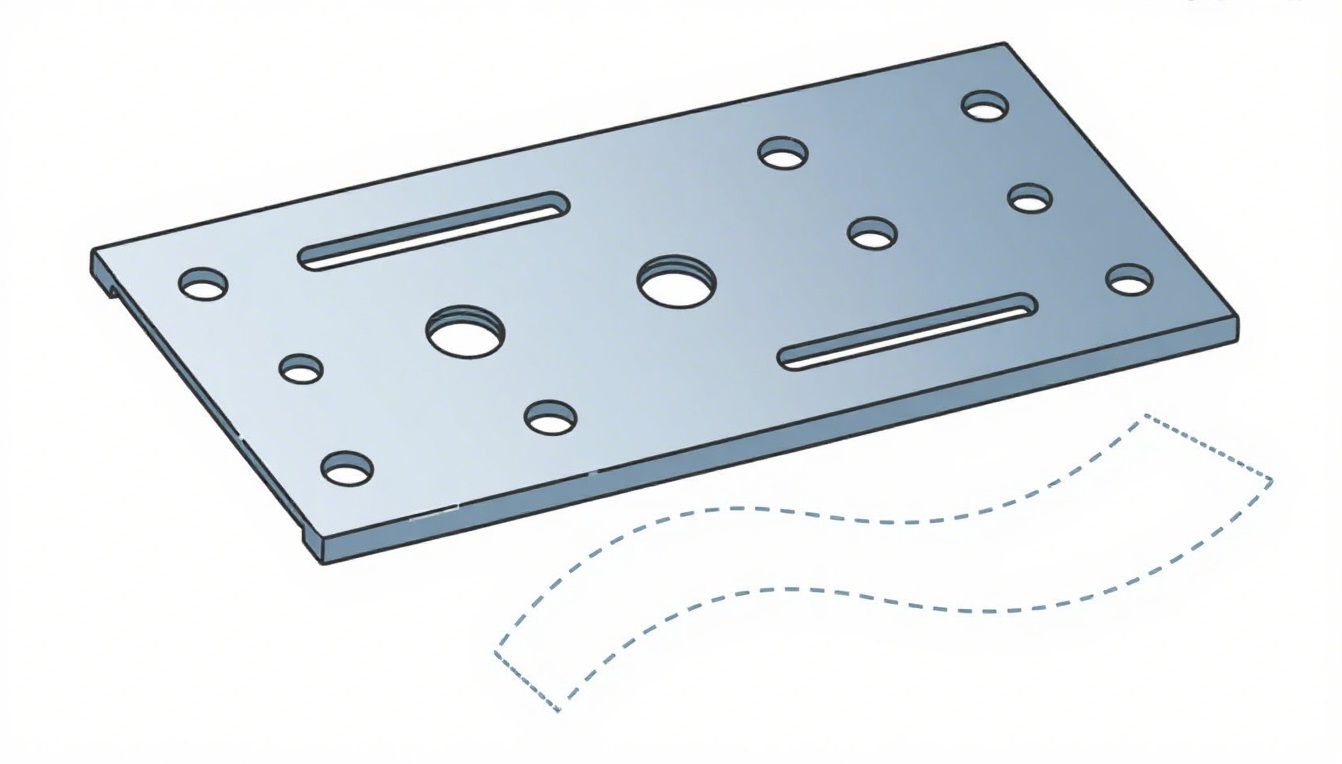

3.0Podstawy prasy rewolwerowej CNC

Ten Prasa rewolwerowa CNC jest niezwykle wydajny w przypadku produkcji małych i średnich serii, prototypów i ekonomicznej produkcji przy użyciu standardowych „miękkich narzędzi”.

3.1Tolerancje i wymiarowanie

- Tolerancja cech do cech: +/–0,004 cala.

- Tolerancja otworów perforowanych: +/–0,002 cala

- Należy używać znaczących punktów odniesienia (np. środków otworów), a nie krawędzi, które mogą być stożkowe lub niewspółosiowe.

3.2Formularze specjalne

Prasy rewolwerowe umożliwiają wykonywanie różnorodnych elementów, w tym pogłębień, wytłoczeń, przesunięć, prowadnic kart, półnożyc i wypustów spawalniczych. Głębokość formy musi być mniejsza niż 5/16 cala i mieścić się w okręgu o średnicy 3,5 cala.

3.3Odległość otworu od krawędzi

Zachowaj przynajmniej otwory jedna grubość materiału od krawędzi, aby uniknąć wybrzuszenia. W przypadku otworów montażowych należy uwzględnić dodatkową grubość taśmy, aby wytrzymała dodatkowe naprężenia.

3.4Stosunek średnicy otworu do grubości

Średnica otworu nie powinna być mniejsza niż grubość materiału. Materiały o wyższej wytrzymałości na rozciąganie wymagają większych średnic stempli.

3.5Umieszczenie funkcji

Zachowaj odstęp między sąsiednimi formowanymi elementami, aby uniknąć spłaszczenia podczas wykrawania. Narzędzia progresywne umożliwiają wydajną obróbkę małych części przy niższych początkowych kosztach oprzyrządowania.

3.6Podgryzanie dużych promieni

Duże promienie powstają w wyniku wielokrotnych uderzeń płaskim narzędziem, co skutkuje powstaniem falistej krawędzi, którą można wygładzić przez gratowanie.

3.7Pogłębiacze stożkowe

W zależności od grubości materiału i wymagań dotyczących tolerancji, otwory stożkowe mogą być formowane, dziurkowane lub obrabiane mechanicznie:

- Uformowany:Niski koszt, dla cienkich kalibrów (≤18 kalibru).

- Uderzony:Częste dla grubości powyżej 18.

- Dziurkowane + Obrabiane maszynowo:Do metali twardych i grubych.

- Obrobiony maszynowo w całości:Drogie, stosowane jedynie do materiałów o dużej precyzji lub grubych.

4.0Podstawy tłoczenia: podstawowe wskazówki dotyczące precyzyjnego tłoczenia blach

4.1Wykrawanie: dokładność wymiarowa i jakość krawędzi

Wykrawanie to proces wycinania płaskich kształtów z blachy za pomocą stempli i matryc. Dokładność wymiarowa jest zazwyczaj sprawdzana w obszar ścinania lub „pasma cięcia” po stronie stempla, gdyż wybicie po stronie matrycy może zmniejszyć precyzję.

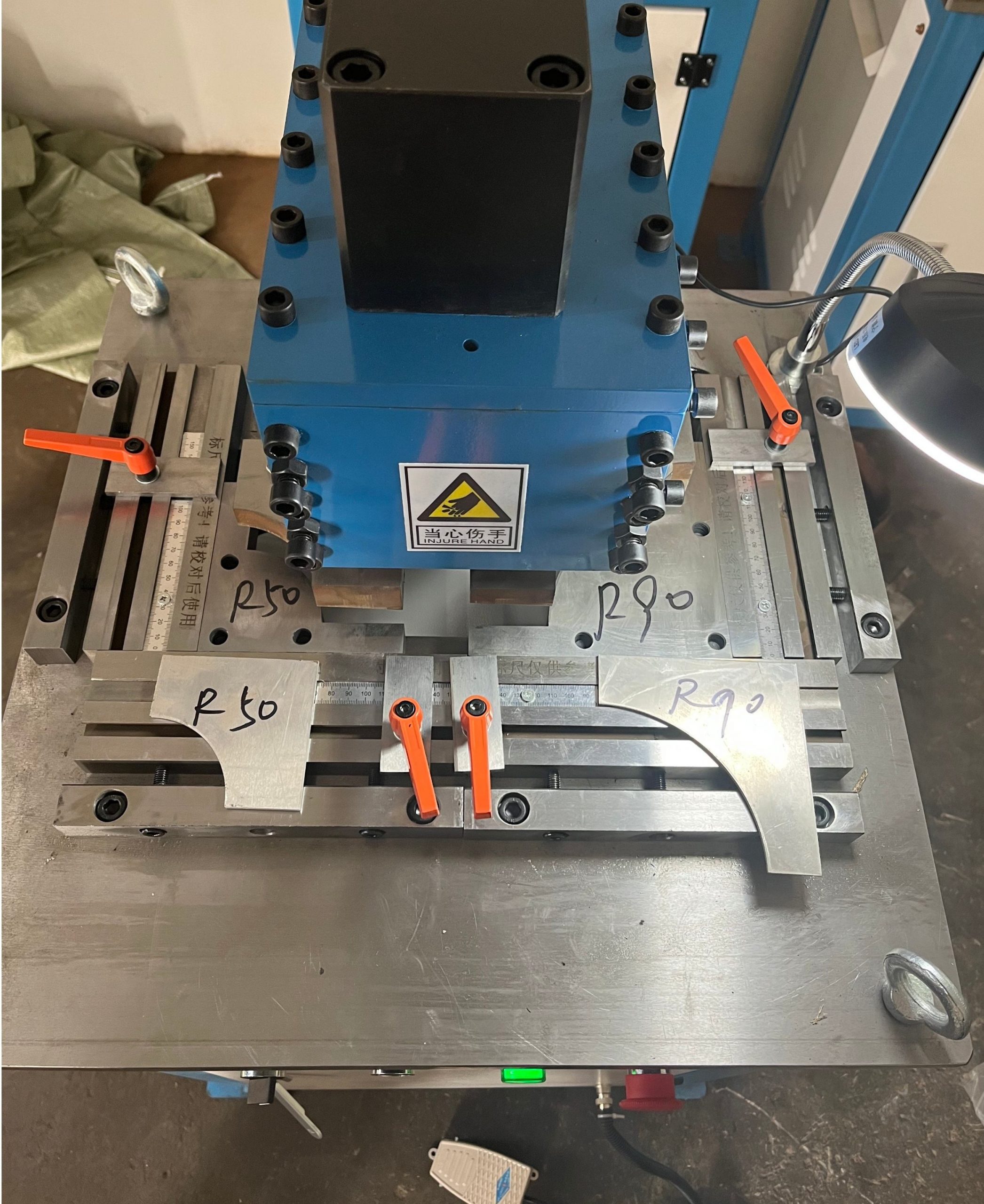

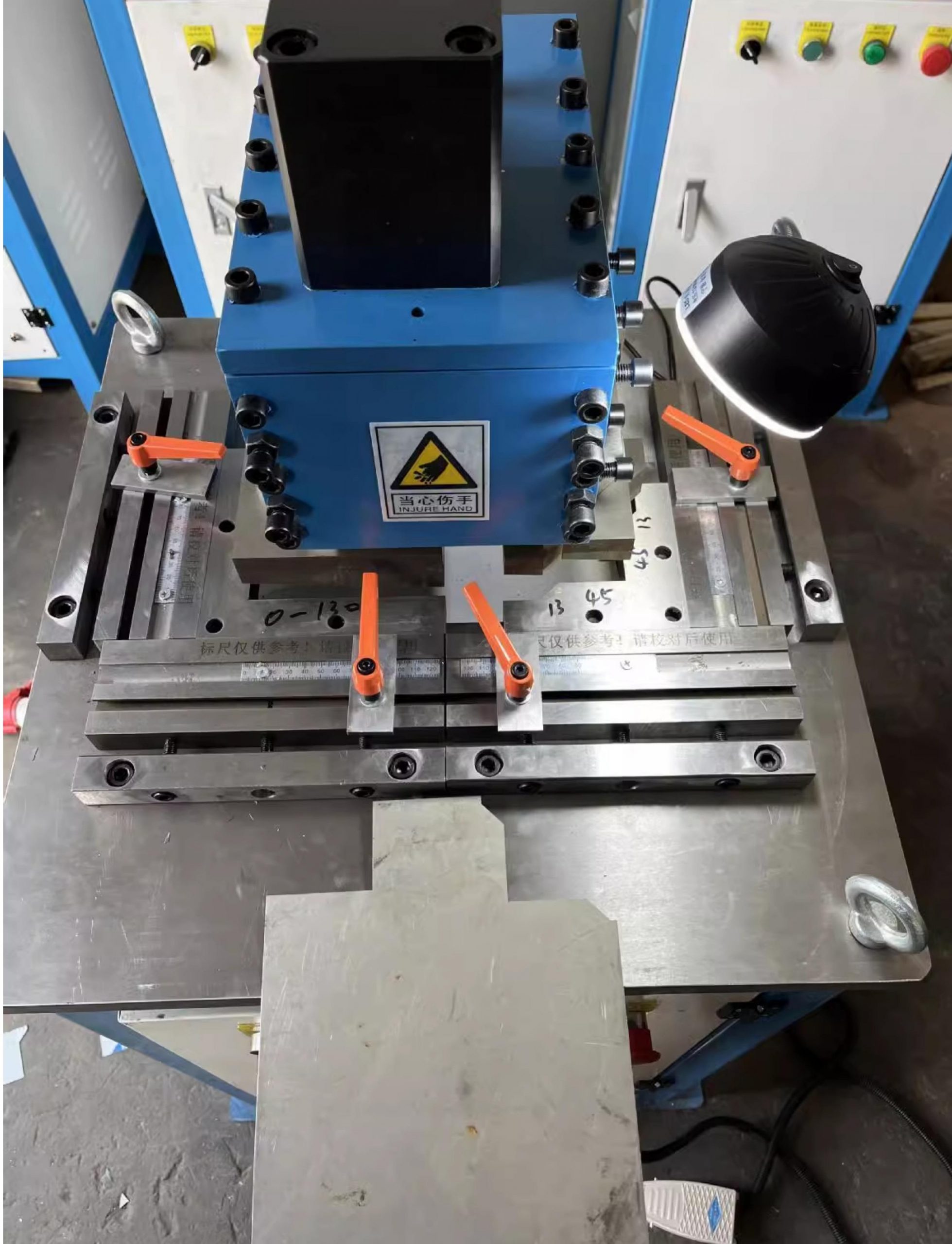

Do ogólnych operacji wykrawania i cięcia, Hydrauliczne maszyny do obróbki żelaza I Wielofunkcyjne maszyny do wykrawania i cięcia elementów stalowych są powszechnie stosowane w produkcji mało- i średnioseryjnej, ponieważ łączą funkcje wykrawania, cięcia i nacinania w jednym ustawieniu.

4.2Rogi

Ostre narożniki są możliwe, ale zwiększają zużycie narzędzi i koszty. Aby wydłużyć żywotność narzędzia, określ promień narożnika równy ½ grubości materiału lub przynajmniej 0,015 calaDo precyzyjnego wykańczania narożników, szczególnie w przypadku blach o dużej grubości, Wykrawarki narożników blachy są często stosowane w celu uzyskania czystych i pozbawionych zadziorów narożników.

4.3Nacięcia i zakładki

- Minimalna szerokość nacięcia lub zakładki: 5× grubość materiału

- Maksymalna długość nacięcia: 5× grubość materiału

4.4Odcięcia

Do wygaszania stosuje się trzy powszechnie stosowane typy odcięć:

- Odcięcie proste/kwadratowe:Najbardziej ekonomiczny

- Odcięcie półokrągłe lub częściowe promienia:Umiarkowany koszt

- Pełne odcięcie promienia:Niezalecane, ponieważ pozostawia nieunikniony zadzior w kształcie pióra

4.5Przekłuwanie: Otwór i konstrukcja krawędzi

Przebijanie polega na wykonywaniu otworów w blasze za pomocą stempli i matryc.

- Średnica otworu:Minimalny rozmiar powinien wynosić ≥1,2× grubość materiałudo stali miękkiej i ≥2× grubość do stali nierdzewnej lub stopów o wysokiej wytrzymałości.

- Odległość od krawędzi do otworu:Utrzymuj co najmniej 2× grubość materiału(szerokość wstęgi), aby zapobiec wybrzuszeniu.

Do precyzyjnego dziurkowania grubszych materiałów, Hydrauliczne maszyny do obróbki żelaza są często preferowane ze względu na stabilną siłę nacisku i możliwość wykonywania wielu operacji w jednym uderzeniu.

4.6Formowanie: odciążenie zagięć i rozmieszczenie otworów

Formowanie w procesie tłoczenia odbywa się na podobnych zasadach jak Formowanie na prasie krawędziowej CNC.

- Ulgę w zagięciu:Zapewnia ulgę wzdłuż kształtów w kształcie litery L, zapobiegając rozdarciom. Zalecane: Szerokość = 2T, Głębokość = T + R(T = grubość, R = promień gięcia).

- Wybrzuszenie krawędzi:Ciężkie tolerancje gięcia w kształcie litery V mogą powodować wybrzuszenie; złagodzenie gięcia minimalizuje ten problem.

- Odległość od otworu do formy:Umieść otwory co najmniej 5T + Rz dala od zakrętu, aby uniknąć zniekształceń.

- Odległość od gniazda do formy:Długie sloty powinny być co najmniej 4T + Rz zakrętu.

W przypadku krawędzi o złożonym kształcie, Wykrawarki narożników blachy są powszechnie stosowane w celu usunięcia nadmiaru materiału przed gięciem, co zmniejsza naprężenia na narożnikach i zwiększa dokładność formowania.

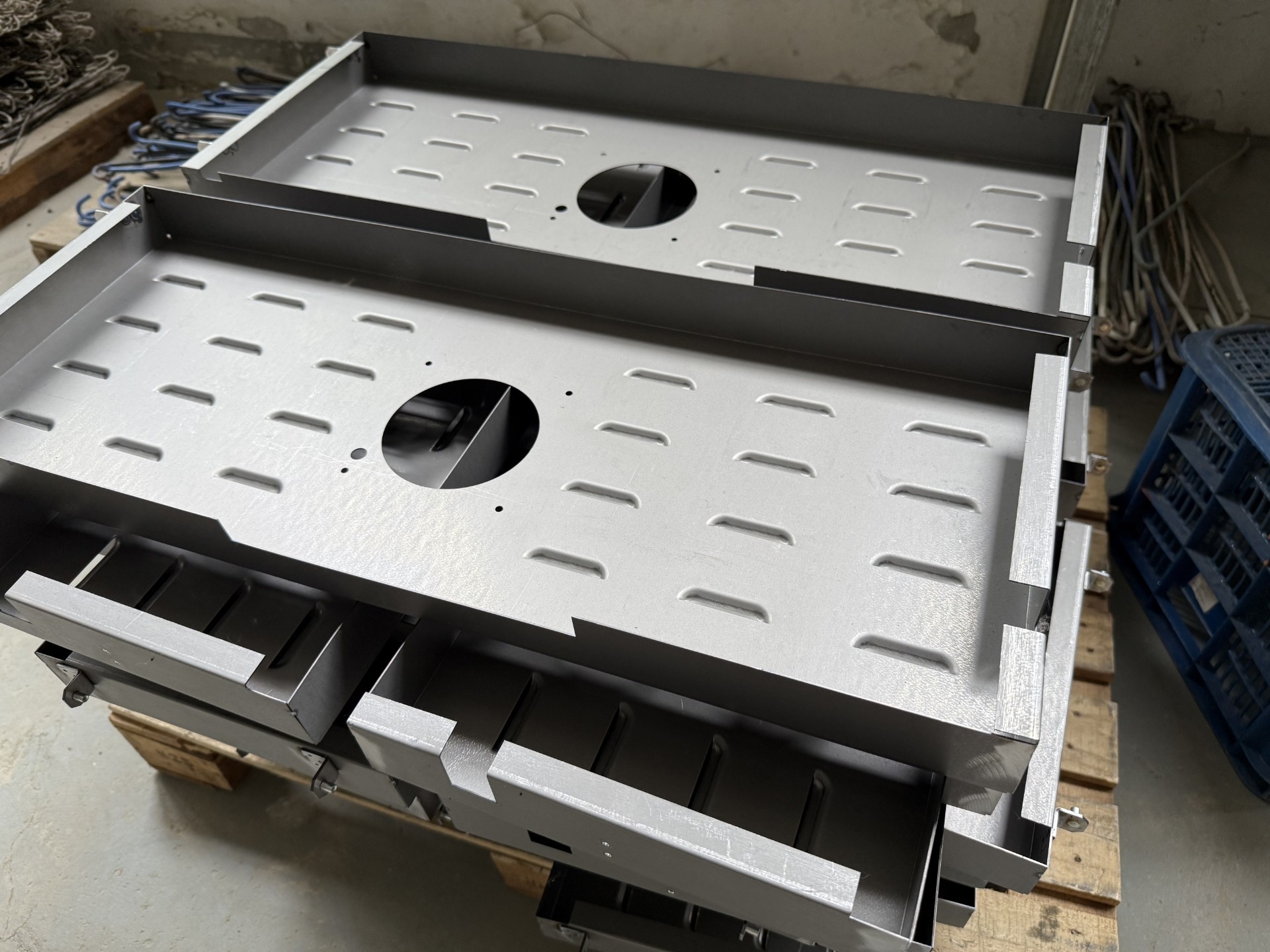

4.7Rysunek: kształty i promienie

Rysowanie jest wykorzystywane do formowania głębokich i złożonych kształtów 3D, takich jak obudowy, osłony i elementy konstrukcyjne.

- Preferowane kształty:Kształty okrągłe są najłatwiejsze i najbardziej ekonomiczne do narysowania. Kwadraty są dopuszczalne z dużymi promieniami narożników, natomiast kształty nieregularne lub mieszane zwiększają koszty narzędzi.

- Zalecenia dotyczące promieni:

- Promień stempla i matrycy: ≥4× grubość materiału

- Promień części: ≥6× grubość materiału(z materiałem o jakości rysunkowej)

Głębokie tłoczenie wykonuje się zazwyczaj na prasy mechaniczne do tłoczenia Lub hydrauliczne prasy do głębokiego tłoczenia dla lepszej kontroli nad siłami formowania.

5.0Wniosek

Optymalizacja projektu tłoczenia metalu wymaga znalezienia równowagi między precyzją, kosztami i możliwościami produkcyjnymi. Postępując zgodnie z tymi wytycznymi i dobierając odpowiedni sprzęt, taki jak Hydrauliczne maszyny do obróbki żelaza do wielofunkcyjnego dziurkowania i cięcia, Wielofunkcyjne maszyny do wykrawania i cięcia elementów stalowych do wszechstronnych operacji wycinania i Wykrawarki narożników blachy w celu dokładnego i czystego wykończenia narożników — producenci mogą uzyskać wysokiej jakości tłoczone części przy obniżonych kosztach produkcji.

6.0FAQ: Formowanie, cięcie i tłoczenie blach

P1: Jaki jest najlepszy promień gięcia przy formowaniu blachy?

A: Zalecany wewnętrzny promień gięcia powinien być równy grubości materiału. Użycie mniejszego promienia może spowodować pękanie twardych metali lub nadmierne rozciąganie miękkich metali.

P2: Czy cięcie laserowe można stosować do wszystkich rodzajów metali?

Odp.: Nie. Metale silnie odblaskowe, takie jak miedź, srebro i niektóre metale szlachetne, nie nadają się do cięcia laserowego, ponieważ rozpraszają wiązkę. Grube metale powyżej 3/8 cala (ok. 9 mm) można ciąć, ale jakość krawędzi ulega pogorszeniu.

P3: Jaka jest minimalna odległość między otworem a zagięciem blachy?

A: W przypadku otworów o średnicy mniejszej niż 1 cal, minimalna odległość (D) powinna wynosić 2T + R. W przypadku większych otworów lub szczelin, D powinna wynosić 2,5T + R, gdzie T = grubość materiału, a R = promień gięcia.

P4: Dlaczego w tłoczeniu stosuje się wycinarki naroży blach?

A: Wykrawarki narożników blachy Służą do uzyskania czystych, pozbawionych zadziorów narożników oraz do usuwania nadmiaru materiału przed formowaniem. Zmniejsza to koncentrację naprężeń w narożnikach i poprawia dokładność gięcia.

P5: Które maszyny są najlepsze do produkcji małych partii blachy?

A: W przypadku małych i średnich serii produkcyjnych, Hydrauliczne maszyny do obróbki żelaza I Wielofunkcyjne maszyny do wykrawania i cięcia elementów stalowych są idealne, ponieważ łączą w sobie funkcje dziurkowania, cięcia i nacinania w jednym ustawieniu.

P6: Jaka jest różnica pomiędzy wykrawaniem na prasie rewolwerowej CNC a cięciem laserowym?

A: Wykrawanie na prasie rewolwerowej CNC jest szybsze w przypadku powtarzalnych kształtów i umożliwia tworzenie form specjalnych, takich jak wytłoczenia czy lance, ale pozostawia delikatne zwężenia na krawędziach otworów. Cięcie laserowe zapewnia gładsze krawędzie i jest lepsze w przypadku skomplikowanych konturów, ale ma ograniczenia w przypadku materiałów odblaskowych.