- 1.0Czym jest gięcie blach?

- 2.0Podstawy gięcia metali

- 3.0Kluczowe zagadnienia projektowe dotyczące gięcia blach

- 4.0Główne rodzaje gięcia metalu

- 5.0Kluczowa terminologia i parametry geometryczne w gięciu

- 6.0Kluczowe terminy dotyczące gięcia i parametry geometryczne

- 7.0Porównanie ciągliwości metali powszechnych i zalecenia dotyczące gięcia

- 8.0Typowe wyzwania w gięciu metali i rozwiązania

- 9.0Rodzaje giętarek do blachy

- 10.0Zalety gięcia blachy CNC

- 11.0Porównanie gięcia blach i innych procesów produkcyjnych

- 12.0Odpowiednie scenariusze produkcyjne dla gięcia blach

- 13.0Często zadawane pytania (FAQ)

- 14.0Przewodnik po procesie gięcia blachy w formacie PDF

1.0Czym jest gięcie blach?

Gięcie blachy to proces produkcyjny, w którym na arkusz metalu działa siła zewnętrzna, powodując jego odkształcenie plastyczne w określonym miejscu i utworzenie pożądanego kąta, zwykle w kształcie litery V lub U.

Proces ten jest również określany jako formowanie, zaginanie, składanie, wywijanie kołnierzy lub gięcie matrycowe. „Gięcie matrycowe” polega na użyciu zestawu stempli i matryc, podczas gdy „gięcie” często odnosi się do operacji wykonywanych na prasie krawędziowej.

Rola gięcia w rozwoju produktu

Gięcie blach oferuje inżynierom, projektantom i producentom znaczną elastyczność w tworzeniu złożonych geometrii z pojedynczego elementu metalowego, często bez konieczności montażu wtórnego. Takie podejście oferuje kilka kluczowych zalet:

- Zmniejsza potrzebę spawania i stosowania elementów złącznych

- Zwiększa wytrzymałość konstrukcyjną i spójność części

- Obniża koszty montażu i pracy ręcznej

- Uproszczenie produkcji poprzez minimalizację użycia skomplikowanych narzędzi

Gięcie jest powszechnie łączone z innymi procesami, takimi jak cięcie laserowe, co pozwala na stworzenie wydajnego rozwiązania dla produkcji nisko- i średnioseryjnej. Jest to szczególnie przydatne w zastosowaniach wymagających szybkiej realizacji i iteracji projektu w wielu wariantach produktu.

2.0Podstawy gięcia metali

Gięcie metalu to proces formowania, w którym siła jest przykładana wzdłuż prostej osi, aby odkształcić plastycznie płaski arkusz do określonego kąta lub kształtu. Jest to powszechnie stosowana metoda w obróbce blach do produkcji elementów o określonej geometrii.

Definicja: Gięcie metalu polega na nadawaniu płaskiemu arkuszowi wzdłuż linii gięcia pożądanego kształtu lub profilu. Podczas tego procesu materiał poddawany jest ściskaniu po stronie wewnętrznej i rozciąganiu po stronie zewnętrznej.

Zmiany w strukturze ziarna: Podczas gięcia wewnętrzna struktura ziaren metalu ulega przegrupowaniu. To przegrupowanie może wpływać na właściwości mechaniczne, potencjalnie prowadząc do miejscowego umocnienia zgniotowego lub zmniejszenia ciągliwości.

Kierunek włókien ma znaczenie: Podobnie jak drewno, metal ma strukturę słojów, która wynika z procesu obróbki.

- Pochylenie się równoległy do ziarna zwiększa ryzyko pękania.

- Pochylenie się pionowo do włókien, co zapewnia większą elastyczność i wytrzymałość.

- Wybór prawidłowego kierunku gięcia jest kluczowy dla zachowania integralności i wydajności części

Zagadnienia dotyczące promienia gięcia:

- Zbyt mały promień gięcia może spowodować pęknięcia lub trwałe uszkodzenie materiału.

- Zbyt duży promień może uniemożliwić uzyskanie pożądanego kąta lub wymiarów części.

- Optymalny minimalny promień gięcia zależy od takich czynników, jak grubość materiału, jego twardość i zastosowanie.

3.0Kluczowe zagadnienia projektowe dotyczące gięcia blach

Projektując elementy z blachy do procesów produkcyjnych, takich jak cięcie laserowe i gięcie CNC, ważne jest, aby uwzględnić charakterystykę i ograniczenia gięcia już na wczesnym etapie. Poniżej przedstawiono niektóre z najważniejszych czynników wpływających na jakość, wykonalność i wydajność gięcia blachy. Aby uzyskać bardziej szczegółowe wskazówki, zapoznaj się z naszą stroną. Przewodnik projektowania blach.

3.1Promień gięcia

Podczas gięcia zewnętrzna powierzchnia materiału jest rozciągana, a wewnętrzna ściskana, co powoduje powstanie zakrzywionej strefy przejściowej. Promień gięcia odnosi się do promienia krzywizny po wewnętrznej stronie gięcia.

Promień gięcia zależy od rodzaju materiału, stanu odpuszczenia (np. wyżarzane lub nie) i geometrii narzędzia.

Wskazówka projektowa: Zastosuj jednakowy promień gięcia we wszystkich zagięciach danej części, aby uprościć konfigurację narzędzi, zmniejszyć liczbę zmian i obniżyć koszty produkcji.

3.2Długość gięcia

Długość gięcia zależy od geometrii części, jednak nie może przekraczać maksymalnej szerokości formowania prasy krawędziowej.

Typowe ograniczenia: Większość pras krawędziowych CNC jest zoptymalizowana do gięcia na długość do 2 metrów.

Wskazówka projektowa: W przypadku dłuższych części należy skonsultować się z producentem, aby potwierdzić wykonalność i możliwości.

3.3Prześwit zakrętu

Niewielkie odstępy pomiędzy sąsiadującymi zagięciami mogą powodować kolizję narzędzi, zwłaszcza w przypadku profili w kształcie litery U lub części z długimi nogami podporowymi.

Rozwiązania tymczasowe: Należy rozważyć zastosowanie narzędzi o dużym odsunięciu lub przeprojektowanie części w celu uwzględnienia zespołów spawanych lub skręcanych, w przypadku których pojedyncza operacja gięcia nie jest możliwa.

3.4Odległość od otworu do zagięcia

Gięcie powoduje koncentrację naprężeń w pobliżu linii gięcia. Jeśli elementy takie jak otwory lub szczeliny zostaną umieszczone zbyt blisko gięcia, mogą pęknąć lub się odkształcić.

Praktyczna zasada: Zachowaj minimalną odległość między otworem a zagięciem wynoszącą co najmniej 2,5 × grubość materiału + promień gięcia.

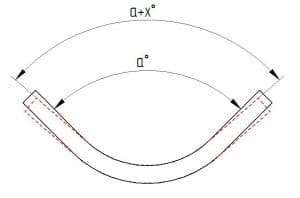

3.5Sprężyna powrotna

Po zgięciu metal ma tendencję do lekkiego odkształcenia sprężystego. To odchylenie, znane jako odkształcenie sprężyste, zazwyczaj mieści się w przedziale 1° do 2°.

Czynniki wpływające:

- Większa wytrzymałość na rozciąganie → większa sprężystość

- Większy promień gięcia i szerszy otwór matrycy → większe sprężynowanie

Metody rekompensaty:

- Użyj pras krawędziowych CNC z automatyczną kompensacją sprężynowania

- Nieznacznie wygnij część w projekcie, aby uwzględnić sprężynowanie

3.6Tolerancje gięcia

Wszystkie operacje gięcia z natury obejmują tolerancje wymiarowe, na które wpływają grubość materiału, klasa tolerancji i precyzja maszyny.

| Parametr | Tolerancja standardowa | Wysoka tolerancja precyzji |

| Wymiary liniowe | ±0,1 mm | ±0,05 mm |

| Kąt zgięcia | ±1° | ±0,5° |

| Odchylenie długości gięcia | ±0,2 mm na zagięcie | ±0,1 mm na zagięcie |

Idealne kąty 90° lub ostre zagięcia bez promieni są zazwyczaj nieosiągalne w standardowym procesie formowania blach.

3.7Wymagania dotyczące siły zginania

Wymagana siła nacisku (tonaż) zależy od kilku czynników:

- Promień gięcia (mniejszy promień → większa siła)

- Rodzaj materiału i wytrzymałość na rozciąganie

- Grubość blachy

- Długość gięcia

Jeżeli pewne zagięcia wymagają dużego nacisku, konieczne jest wcześniejsze sprawdzenie nośności prasy krawędziowej.

3.8Strefa wpływu ciepła (HAZ)

Procesy takie jak cięcie laserowe lub plazmowe generują strefę wpływu ciepła w pobliżu krawędzi cięcia. Może to prowadzić do:

- Nierównomierne zginanie spowodowane utwardzaniem materiału

- Mikropęknięcia w pobliżu otworów lub krawędzi

W przypadku stosowania cięcia laserowego należy unikać umieszczania precyzyjnych zagięć zbyt blisko strefy wpływu ciepła, aby zapewnić jednolitą jakość formowania.

Wytyczne dotyczące minimalnej odległości dla obiektów w pobliżu zakrętów

Aby uniknąć deformacji lub defektów podczas gięcia, niektóre elementy powinny być umieszczone w bezpiecznej, minimalnej odległości od linii gięcia. Poniższa tabela zawiera zalecane wzory odstępów oparte na najlepszych praktykach branżowych:

| Typ funkcji | Wytyczne dotyczące minimalnej odległości* |

| Między lokiem a wewnętrznym zagięciem | ±6 razy promień loków + grubość materiału |

| Między lokiem a zewnętrznym zagięciem | ±9 razy promień loków + grubość materiału |

| Między obszyciem a zewnętrznym zagięciem | ±8 razy grubość arkusza |

| Między obszyciem a wewnętrznym zagięciem | ±5 razy grubość arkusza |

| Między otworem walcowym a zagięciem | ±4 razy grubość arkusza + promień gięcia |

| Między stożkiem a zagięciem | ±3 razy grubość arkusza |

| Między otworem a zakrętem | ±2,5-krotność długości materiału + promień gięcia |

| Między szczeliną a zakrętem | ±4 razy grubość arkusza + promień gięcia |

| Między wytłoczonym otworem a zagięciem | ±3 razy grubość arkusza + promień gięcia |

| Między półprzebitym otworem a zagięciem | ±3 razy grubość arkusza + promień gięcia |

| Między wycięciem a zagięciem w płaszczyźnie prostopadłej | ±3 razy grubość arkusza + promień gięcia |

| Między wycięciem a zagięciem w płaszczyźnie równoległej | ±8 razy grubość arkusza + promień gięcia |

| Między dołkiem a zakrętem | ±2 razy grubość arkusza + promień wewnętrzny wgłębienia + promień gięcia |

| Między żebrem a zagięciem prostopadłym do żebra | ±2 razy grubość blachy + promień żebra + promień gięcia |

4.0Główne rodzaje gięcia metalu

Procesy gięcia metali różnią się pod względem metody, charakterystyki formowania i zakresu zastosowania. Każdy ma swoje zalety i wady, w zależności od geometrii elementu, rodzaju materiału, precyzji i wielkości produkcji.

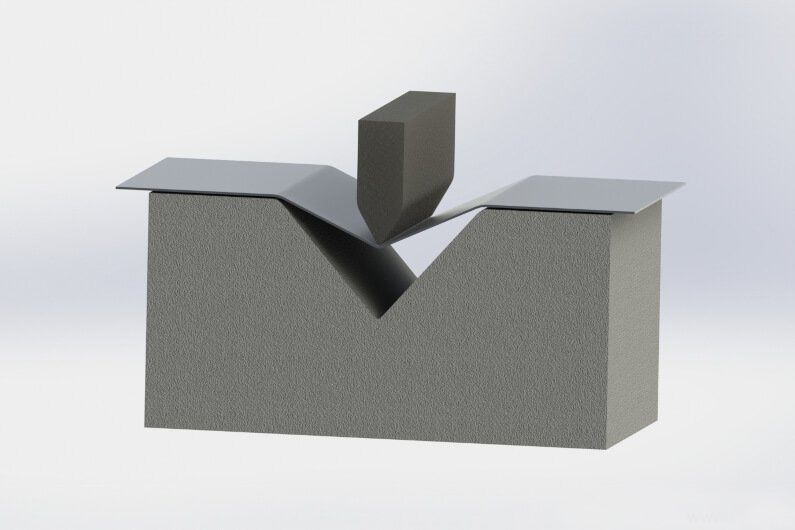

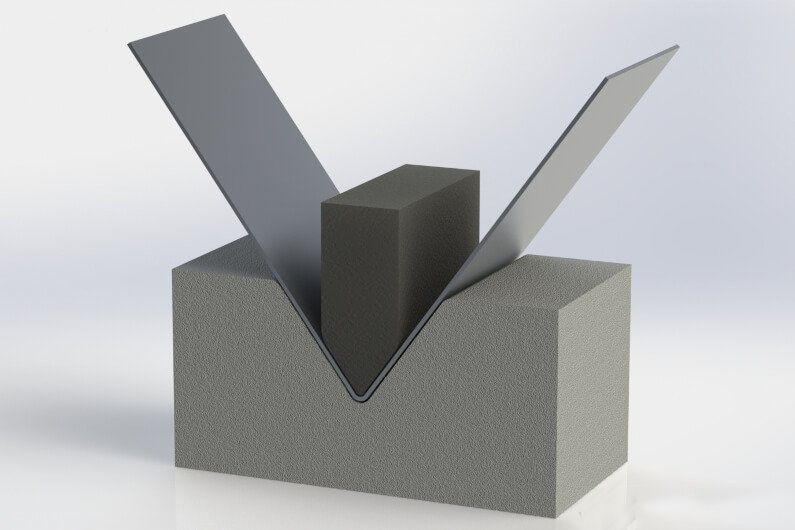

4.1Gięcie powietrza

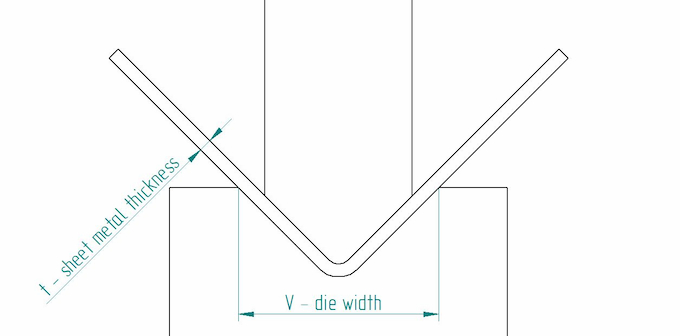

Powszechnie stosowana metoda, w której stempel wciska arkusz w matrycę V-kształtną bez całkowitego dociskania. Kontakt występuje w trzech punktach: na czubku stempla i na krawędziach matrycy.

- Zalety:Niski tonaż, mniejsze zużycie matryc, elastyczne kątowniki przy użyciu jednej matrycy.

- Ograniczenia:Większe sprężynowanie, opiera się na kompensacji CNC.

- Aplikacje:Ogólne części z blachy

4.2Gięcie dolne

W porównaniu do gięcia pneumatycznego stempel wciska materiał głębiej w matrycę, ale nie z pełną siłą.

- Zalety:Wyższa dokładność, minimalne sprężynowanie.

- Ograniczenia:Wymaga precyzyjnego oprzyrządowania, większego tonażu.

- Aplikacje: Części o średniej objętości z ciasną tolerancją kąta.

4.3Wybijanie monet

Gięcie pod wysokim ciśnieniem, w którym stempel całkowicie ściska arkusz w matrycy, eliminując efekt sprężynowania.

- Zalety:Najwyższa dokładność, doskonała powtarzalność.

- Ograniczenia:Wymaga dużej siły i dużego zużycia matrycy, jest kosztowny.

- Aplikacje:Przemysł lotniczy i kosmiczny, precyzyjne elementy samochodowe.

4.4Składanie

Arkusz jest zaciskany i składany za pomocą belki poruszającej się w górę lub w dół.

- Zalety:Idealny do dużych paneli, minimalne uszkodzenie powierzchni.

- Aplikacje:Obudowy, kanały HVAC, części wielkoformatowe.

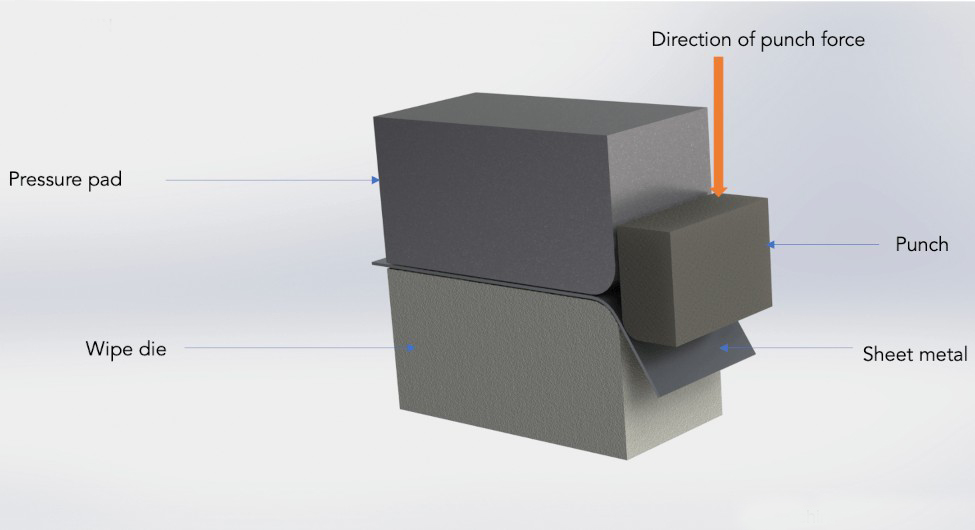

4.5Gięcie ścierne

Arkusz zostaje zaciśnięty, a dziurkacz przecina krawędź, tworząc zagięcie.

- Zalety: Dobra jakość wykończenia powierzchni, nadaje się do jednoczesnego gięcia.

- Ograniczenia:Kąt ograniczony do ~90°, skomplikowane narzędzia.

- Aplikacje:Estetyczne lub precyzyjne części produkowane w małych partiach.

4.6Jogging (zginanie w przód)

Do tworzenia profili w kształcie litery Z lub przesuniętych stosuje się metodę krok po kroku.

- Zalety:Elastyczny, nadaje się do długich części lub wzmocnień.

- Ograniczenia:Potencjalne zużycie powierzchni.

- Aplikacje:Łączniki, usztywnienia, szyny prowadzące.

4.7Gięcie walcowe

Wykorzystuje trzy lub więcej rolek do stopniowego gięcia blachy w łuki lub cylindry.

- Zalety:Gładkie krzywe o dużym promieniu.

- Aplikacje:Cylindry, stożki i wieże w przemyśle budowlanym i energetycznym.

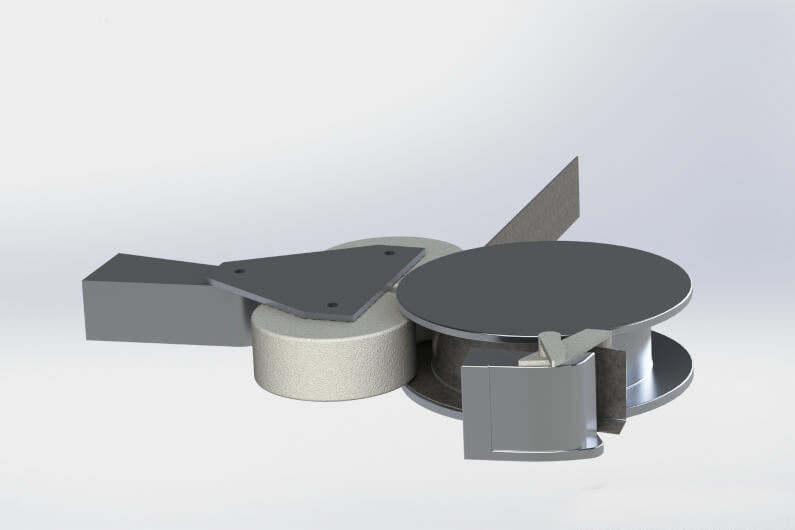

4.8Gięcie obrotowe

Składa się z matrycy i obracającego się popychacza; często stosowana z trzpieniami umieszczonymi wewnątrz rury.

- Zalety:Wysokoprecyzyjne, wielopromieniowe gięcie do 180°, niskie sprężynowanie.

- Ograniczenia: Skomplikowana konfiguracja, drogi sprzęt.

- Aplikacje: Konstrukcje rurowe, takie jak układy wydechowe, ramy rowerów i meble.

5.0Kluczowa terminologia i parametry geometryczne w gięciu

Aby zapewnić spójność w projektowaniu, symulacji i produkcji, w gięciu metali powszechnie stosuje się kilka standardowych terminów i parametrów. Poniżej przedstawiono najważniejsze definicje:

| Termin | Definicja |

| Linia zagięcia | Linia na płaskim wzorze, w której następuje zgięcie; rozdziela dwa kołnierze. |

| Oś zgięcia | Prosta oś, wokół której zgina się materiał; prostopadła do linii zgięcia. |

| Oś neutralna | Wewnętrzna warstwa materiału, która nie ulega naprężeniom podczas gięcia. |

| Dodatek na zginanie (BA) | Długość łuku osi obojętnej pomiędzy dwiema liniami gięcia. |

| Odliczenie zakrętu (BD) | Wartość odejmowana od całkowitej długości kołnierza w celu uzyskania wzoru płaskiego. |

| Współczynnik K | Stosunek odległości od osi obojętnej do powierzchni wewnętrznej podzielony przez grubość materiału. |

| Promień wewnętrzny (IR) | Promień na wewnętrznej powierzchni gięcia. |

| Promień zewnętrzny (OR) | Promień na zewnętrznej powierzchni gięcia. |

| Długość nogawki | Długość materiału mierzona od zagięcia do krawędzi kołnierza. |

| Kołnierz | Płaski fragment części po obu stronach zagięcia. |

| Kąt zgięcia | Kąt utworzony między dwoma kołnierzami po zgięciu (zwykle podawany w stopniach). |

6.0Kluczowe terminy dotyczące gięcia i parametry geometryczne

| Termin | Definicja |

| Linia zagięcia | Linia środkowa na powierzchni blachy wskazująca miejsce wystąpienia gięcia. |

| Zewnętrzna linia formy (OML) | Linia teoretyczna utworzona przez rozszerzone powierzchnie zewnętrzne obu kołnierzy. |

| Długość kołnierza | Odległość w linii prostej od krawędzi arkusza do linii gięcia. |

| Odległość linii formy | Odległość od końca arkusza do OML; stosowana w obliczeniach wzoru płaskiego. |

| Wpadka | Odległość od linii gięcia do OML równa się MLD pomniejszonemu o długość kołnierza. |

| Oś zgięcia | Oś, wokół której wygina się arkusz, zwykle prostopadła do powierzchni. |

| Długość gięcia | Rzeczywista długość materiału objętego gięciem wzdłuż osi gięcia. |

| Promień gięcia | Odległość od osi gięcia do wewnętrznej powierzchni gięcia. OR = IR + grubość. |

| Kąt zgięcia | Kąt powstały między dwoma kołnierzami po zgięciu. |

| Kąt dopełniający | Kąt uzupełniający do kąta zgięcia (np. zgięcie 90° → kąt uzupełniający 90°). |

7.0Porównanie ciągliwości metali powszechnych i zalecenia dotyczące gięcia

| Tworzywo | Plastyczność | Zalecenia dotyczące gięcia |

| Stop aluminium 6061 | Słaby – podatny na pękanie podczas gięcia na zimno | Przed gięciem zaleca się wyżarzanie w celu zwiększenia ciągliwości. |

| Stop aluminium 5052 | Doskonały | Jeden z najlepszych gatunków aluminium do gięcia; rzadko pęka. |

| Stal stopowa wyżarzana (np. 4140) | Dobrze, w zależności od stopu | Wyżarzanie znacząco poprawia ciągliwość i zmniejsza ryzyko pękania. |

| Mosiądz | Umiarkowany – zależy od zawartości cynku | Wyższa zawartość cynku = niższa ciągliwość. Nadaje się do prostych gięcia; złożone gięcia mogą wymagać podgrzania. |

| Brązowy | Słaby | Skłonne do pękania, zwykle wymagane jest podgrzanie. |

| Miedź | Bardzo dobry | Wyjątkowo ciągliwy, nadaje się do skomplikowanych gięcia. |

| Stal walcowana na zimno | Umiarkowany | Mniej ciągliwe niż walcowane na gorąco, ale oferujące lepszą stabilność wymiarową. |

| Stal walcowana na gorąco | Dobry | Łatwiejsza do formowania niż stal walcowana na zimno. |

| Stal niskowęglowa | Doskonały | Idealny do gięcia na zimno bez podgrzewania. |

| Stal sprężynowa | Dobre po wyżarzaniu | Wymaga wyżarzania po utwardzeniu w celu umożliwienia dalszego gięcia. |

| Stal nierdzewna (304, 430, 410) | Różnie | Stale 304 i 430 są giętkie, natomiast stal 410 jest krucha i podatna na umocnienie przez obróbkę. |

| Tytan | Słaby | Wysoka wytrzymałość utrudnia gięcie. Stosuj duże promienie gięcia i kompensuj sprężynowanie. |

Uwagi:

- W przypadku skomplikowanych zagięć należy nadać priorytet aluminium 5052, stal niskowęglowa, Lub miedź.

- W przypadku stopów twardych (np. 6061, brąz, stal sprężynowa) wyżarzanie lub podgrzewanie wstępne jest kluczem do uniknięcia pęknięć.

- W przypadku materiałów takich jak tytan, stal nierdzewna, I mosiądz wysokocynkowy, gięcie próbne Lub Symulacja MES Zaleca się ocenę ryzyka wystąpienia sprężynowania i pęknięć.

Polecana lektura: Czym jest blacha walcowana na gorąco (HRC)?

8.0Typowe wyzwania w gięciu metali i rozwiązania

| Wyzwanie | Opis | Rozwiązania |

| Sprężyna powrotna | Po ustąpieniu siły gięcia metal powraca elastycznie, powodując odchylenie kąta. | – Konstrukcja z wygięciem w celu kompensacji sprężynowania – Użyj pras krawędziowych CNC z informacją zwrotną o kącie – Wybierz materiały o niskiej wytrzymałości na rozciąganie lub o wysokiej ciągliwości |

| Wyśmienity | Pęknięcia powstają na zewnętrznym zgięciu, gdy promień jest zbyt mały lub materiał jest kruchy. | – Użyj większych promieni gięcia, aby zmniejszyć naprężenia – Materiały należy wcześniej wyżarzać – Wybierz materiały ciągliwe, takie jak wyżarzana stal niskowęglowa lub miękkie aluminium |

| Zniekształcenie / Deformacja | Nierównomierne działanie sił lub asymetryczna konstrukcja części powodują odkształcenia lub skręcanie podczas gięcia. | – Zapewnij dokładne wyrównanie matrycy i rozkład sił – Projektuj części symetryczne – Sprawdź spójność materiału w różnych partiach |

| Uszkodzenie powierzchni | Na skutek wysokiego ciśnienia, zużytych matryc lub tarcia powstają rysy, wgniecenia i odciski. | – Zastosuj folie ochronne lub podkładki polimerowe – Używaj matryc nie pozostawiających śladów lub polerowanych – Wykonywanie obróbki końcowej, np. polerowanie lub gratowanie |

| Niedokładne kąty | Odchylenia występują z powodu słabej precyzji sprzętu, sprężynowania lub niezgodności matryc. | – Użyj systemów CNC wykrywających kąt – Sprawdź i skalibruj kąty przed produkcją seryjną – Ustaw tabele rekompensat za materiały |

| Niespójna grubość | Zmiany grubości blachy mają wpływ na jakość i jednorodność gięcia. | – Wprowadź rygorystyczną kontrolę materiałów przychodzących – Wykorzystaj czujniki grubości i algorytmy kompensacji – Unikaj materiałów o granicznej grubości |

| Zużycie narzędzi | Powtarzające się naprężenia — zwłaszcza w przypadku twardych materiałów — powodują zużycie matryc, co obniża dokładność. | – Zaplanuj regularną kontrolę i polerowanie narzędzi – Stosuj materiały odporne na zużycie lub powlekane matryce – Obrót matryc w przypadku prac o wysokiej częstotliwości |

9.0Rodzaje giętarek do blachy

Giętarki to specjalistyczne urządzenia do precyzyjnego gięcia blach za pomocą stempli i matryc. Pomimo swojej prostoty, utrzymanie dokładności kąta, powtarzalności i integralności materiału jest trudne. Giętarki klasyfikuje się głównie według rodzaju napędu i sterowania w następujący sposób:

- Prasa krawędziowa mechaniczna: Wykorzystuje siłownik napędzany kołem zamachowym i przekładnię mechaniczną do wykonywania ruchów gięcia.

Zalety i funkcje:

Duża prędkość, odpowiednia do zastosowań o dużej liczbie cykli; duża sztywność mechaniczna gwarantuje dobrą powtarzalność; nieodpowiednia do gięcia w powietrzu lub zadań związanych z precyzyjną kontrolą; niższe bezpieczeństwo i elastyczność w porównaniu z nowoczesnymi maszynami. - Pneumatyczna prasa krawędziowa:Wykorzystuje sprężone powietrze do napędzania tłoków, generując siłę skierowaną w dół, nadaje się do cienkich arkuszy i małych części.

Zalety i funkcje:

Łatwy w obsłudze i ekonomiczny; najlepszy do produkcji małotonażowej i małoseryjnej; odpowiedni do ograniczonej przestrzeni lub niskiego zapotrzebowania na energię. - Prasa krawędziowa hydrauliczna: Wykorzystuje układy hydrauliczne do napędzania siłownika, co zapewnia większe i bardziej stabilne siły gięcia.

Zalety i funkcje:

Precyzyjnie kontrolowane ciśnienie i skok; odpowiednie do metali grubych lub o dużej wytrzymałości; możliwość integracji z CNC w przypadku skomplikowanych zadań gięcia; szeroko stosowane w zastosowaniach wymagających wysokiej precyzji. - Prasa krawędziowa CNC: Najbardziej zaawansowana maszyna do gięcia, łącząca technologie hydrauliczne, serwo, elektryczne i komputerowe.

Zalety i funkcje:

Wysoce zautomatyzowane, z programowo sterowanymi sekwencjami wielokrotnego gięcia; wyposażone w kompensację kąta i korektę sprężynowania dla uzyskania powtarzalnych rezultatów; idealne do elastycznej produkcji z wieloma typami produktów i małymi partiami.

10.0Zalety gięcia blachy CNC

Spośród wszystkich technik obróbki blachy, Gięcie CNC jest często niedoceniany, a mimo to oferuje kilka istotnych korzyści:

- Nie ma potrzeby stosowania dedykowanych matryc: W przeciwieństwie do procesów tłoczenia, gięcie CNC nie wymaga specjalistycznych narzędzi, co pozwala ograniczyć koszty opracowywania form i ich konserwacji.

- Krótkie terminy realizacji: Idealne rozwiązanie do szybkiej realizacji zamówień, znacznie skracające czas od projektu do gotowego produktu.

- Wysoka powtarzalność i dokładność: Urządzenia CNC umożliwiają stałą kontrolę kątów i wymiarów gięcia, gwarantując jednolitą jakość wszystkich partii.

- Silne możliwości automatyzacji: Łatwa integracja ze zautomatyzowanymi systemami załadunku/rozładunku i stanowiskami gięcia robotów w celu zwiększenia wydajności.

11.0Porównanie gięcia blach i innych procesów produkcyjnych

| Proces | Najlepszy scenariusz aplikacji | Typowa dokładność (tolerancja) | Grubość materiału (mm) | Wymaga niestandardowych narzędzi? | Minimalna ilość zamówienia | Czas realizacji (od CAD do pierwszej części) |

| Cięcie laserowe | Złożona geometria, małe i średnie partie, wszystkie skale | ±0,10 mm | 0,5 – 20,0 | NIE | 1 – 10 000 szt. | Mniej niż 1 godzina |

| Gięcie CNC | Części z wieloma kątami prostymi lub zagięciami, średnie do dużych | ±0,18 mm | 0,5 – 20,0 | NIE | 1 – 10 000 szt. | Mniej niż 1 godzina |

| Wykrawanie CNC | Części z wieloma otworami, tłoczenia, części średnie i duże | ±0,12 mm | 0,5 – 4,0* | Nie (oprócz specjalnych matryc) | 1 – 10 000 szt. | Mniej niż 1 godzina |

| Cechowanie | Standardowa geometria, wysoka precyzja, produkcja wielkoseryjna | ±0,05 – ±0,10 mm | 0,5 – 4,0* | Tak (koszt $250 do >$100 000) | ≥ 5000 szt. | 25 – 40 dni |

| Strzyżenie | Proste kształty, cięcia liniowe, cienka blacha o niskiej precyzji | ±0,50 mm | 0,5 – 4,0* | NIE | 1 – 10 000 szt. | Mniej niż 1 godzina |

*Uwaga: Zakresy grubości oznaczone * mogą się różnić w zależności od rodzaju materiału i możliwości sprzętu.

12.0Odpowiednie scenariusze produkcyjne dla gięcia blach

Gięcie blach to elastyczny i wydajny proces obróbki plastycznej metali, szeroko stosowany w różnych sektorach przemysłu wytwórczego. Jest on szczególnie odpowiedni do precyzyjnej obróbki blach o średniej i cienkiej grubości. Wraz z rozwojem automatyzacji i technologii CNC, zakres jego zastosowań i opłacalność stale się rozszerzają.

Szeroki zakres materiałów i grubości, które można zastosować

Gięcie blach można stosować do różnych metali, w tym:

Metale powszechne: stal węglowa, stal nierdzewna, aluminium;

Metale specjalistyczne: miedź, mosiądz, tytan, stopy niklu itp.

Mimo że termin „blacha” odnosi się zwykle do arkuszy metalu cieńszych niż 3 mm, współczesne urządzenia do gięcia umożliwiają obróbkę materiałów o grubości do 20 mm, zwłaszcza w przypadku części przemysłowych wymagających dużych promieni i wysokiej wytrzymałości konstrukcyjnej.

Zastosowania w wielu branżach

Gięcie blach odgrywa kluczową rolę w następujących sektorach:

- Motoryzacja i transport: Panele nadwozia, wsporniki podwozia, deski rozdzielcze;

- Sprzęt AGD: Lodówki, pralki, obudowy klimatyzatorów;

- Wyposażenie biura i domu: Szafki na dokumenty, metalowe biurka i krzesła, uchwyty oświetleniowe;

- Sprzęt przemysłowy: Skrzynki sterownicze, szafy, ramy przenośników elektrycznych;

- Budowa: Systemy kanałów, poręcze, ogrodzenia metalowe.

Redukcja kosztów i poprawa efektywności

Nowoczesny Prasy krawędziowe CNC może współpracować z maszynami do cięcia laserowego w celu wytwarzania złożonych kształtów poprzez cięcie i gięcie pojedynczego arkusza metalu, często eliminując potrzebę stosowania dodatkowych elementów złącznych lub spawania:

- Zmniejsza marnotrawstwo materiałów;

- Upraszcza procesy montażu;

- Skraca czas realizacji dostaw;

- Obniża koszty pracy.

13.0Często zadawane pytania (FAQ)

Jakie są podstawowe zasady gięcia blach?

Tolerancja kąta gięcia powinna mieścić się w granicach ±1°.

Należy zachować bezpieczną odległość między otworami gwintowanymi lub szczelinami a linią gięcia (zwykle nie mniejszą niż 2,5-krotność grubości blachy powiększona o promień gięcia).

Jeśli to możliwe, stosuj jednakowy promień gięcia przy wszystkich zagięciach.

Zaleca się, aby długość kołnierza była co najmniej czterokrotnie większa od grubości blachy, aby zwiększyć sztywność konstrukcji.

Jak giąć lekkie blachy?

- Gięcie ręczne: Do wykonywania małych gięcia cienkich blach należy używać prostych narzędzi, takich jak szczypce lub młotki, co jest przydatne w przypadku prototypów lub małych serii.

- Gięcie zaciskowe: Zamocuj metal w imadle i powoli, stosując siłę mechaniczną, wygnij go.

- Gięcie precyzyjne: Aby precyzyjnie kontrolować kąt gięcia, należy używać narzędzi do gięcia, takich jak prasy krawędziowe lub walcarki.

Jaka jest standardowa kolejność czynności przy gięciu blachy?

Generalnie zaleca się najpierw zginać krótsze krawędzie, a następnie dłuższe, szczególnie w przypadku całkowicie zamkniętych, czworokątnych elementów lub elementów przeznaczonych do późniejszego spawania. Pomaga to zmniejszyć zakłócenia i poprawić wydajność montażu.

Które materiały metalowe nadają się do gięcia?

- Stal miękka (stal niskowęglowa): Najbardziej powszechne, łatwe do formowania, tanie.

- Stal walcowana na zimno (CRS): Gładka powierzchnia, odpowiednia do części precyzyjnych.

- Stal walcowana na gorąco (HRS): Nadaje się do grubszych płyt, ekonomiczny.

- Stal stopowa wyżarzana: Dobra wytrzymałość, nadaje się do gięcia o średnim stopniu skomplikowania.

- Stopy aluminium (np. 5052, 6061): Lekkie, ale wymagają uwzględnienia ryzyka sprężynowania i pękania.

14.0Przewodnik po procesie gięcia blachy w formacie PDF

Szczegóły procesu obróbki blachy.pdf

Odniesienia:

fractory.com/gięcie-blach/

salamanderfabs.com/najnowsze-wiadomości/czym-jest-gięcie-blach/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/