- 1.0Czym jest ścinanie w obróbce plastycznej metali?

- 2.0Operacje cięcia i mechanika narzędzi

- 3.0Wykrawanie a cięcie: kluczowe różnice w cięciu metalu

- 4.0Typowe rodzaje technik ścinania w cięciu blach

- 5.0Nożyce: rodzaje i zasady cięcia

- 6.0Jak zoptymalizować wydajność maszyny do strzyżenia

- 7.0Studia przypadków: innowacyjne zastosowania procesów ścinania

- 8.0Wnioski i zalecenia

- 9.0Często zadawane pytania (FAQ)

1.0Czym jest ścinanie w obróbce plastycznej metali?

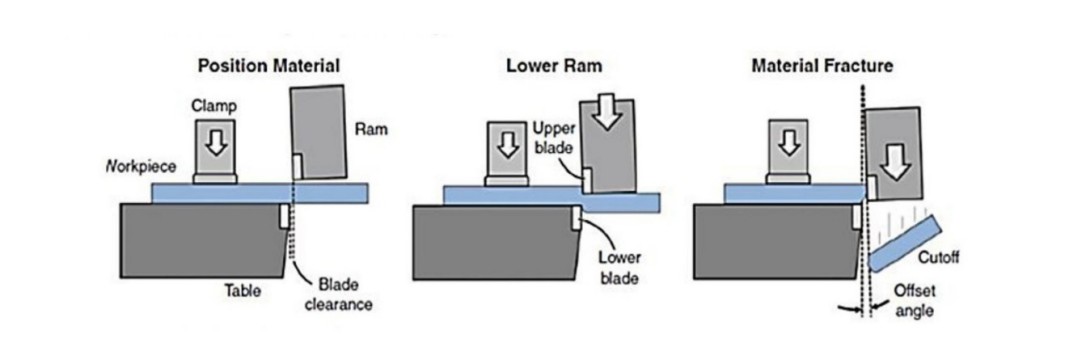

Nożyce to mechaniczny proces cięcia, który służy do rozdzielania materiałów – zwłaszcza blachy – bez tworzenia wiórów, przypalania lub topienia. Technika ta jest szeroko stosowana jako operacja przygotowawcza do dalszego przetwarzania ze względu na możliwość zachowania dokładności i spójności produktów końcowych.

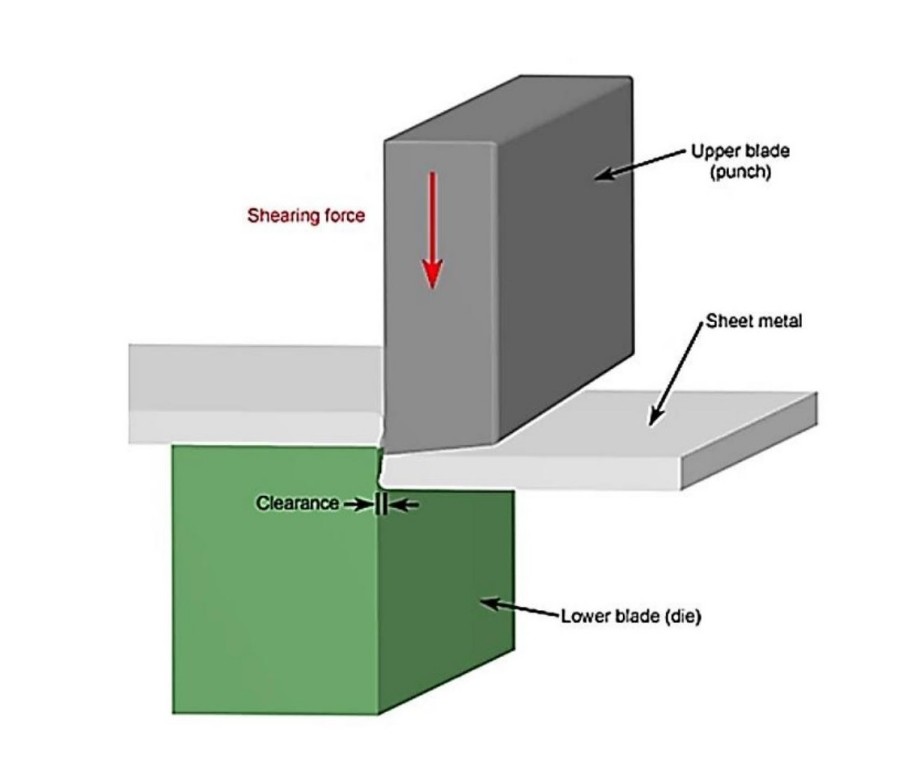

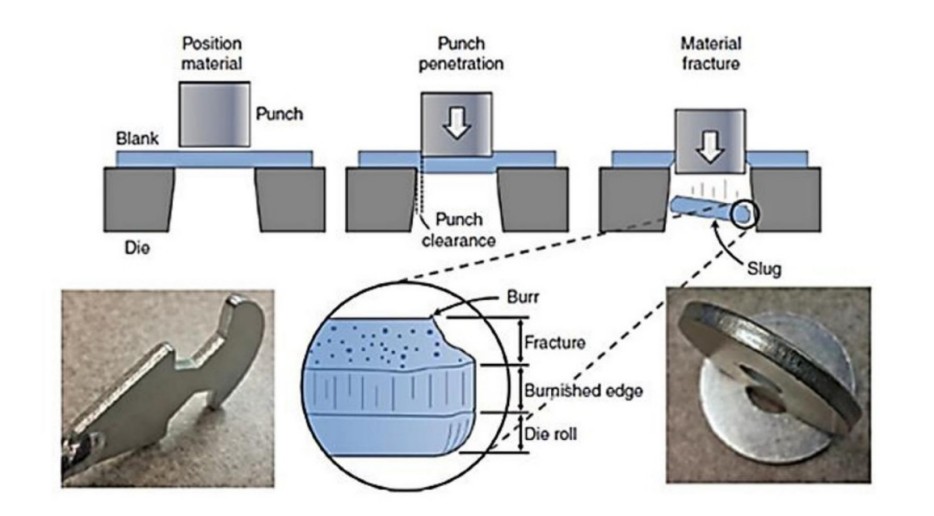

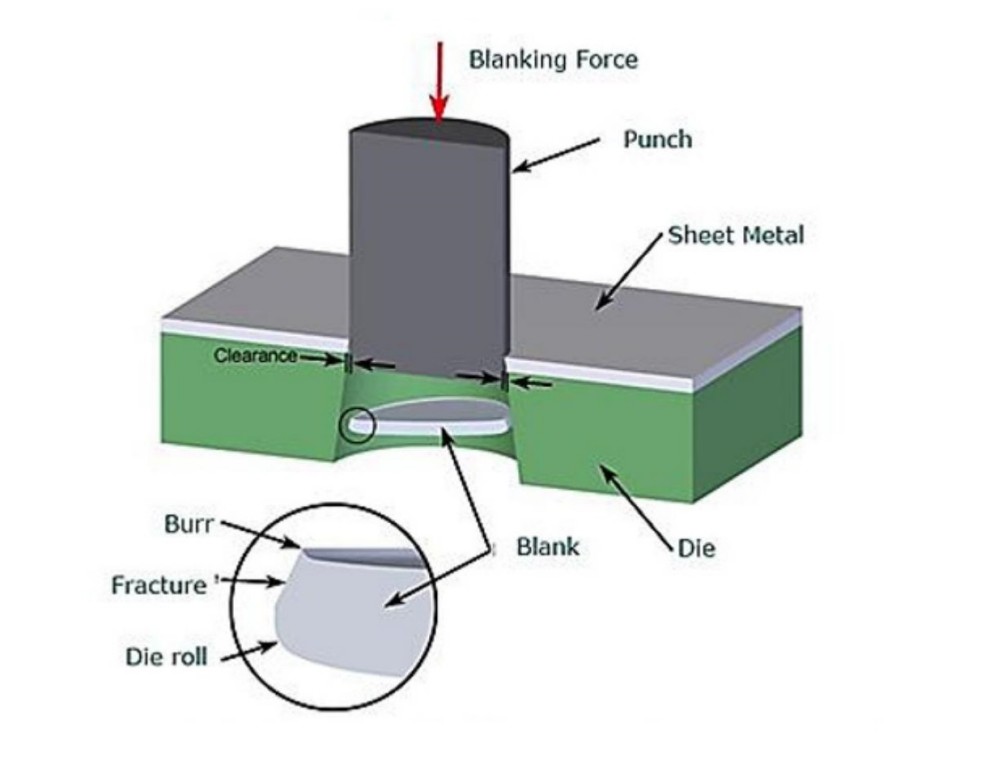

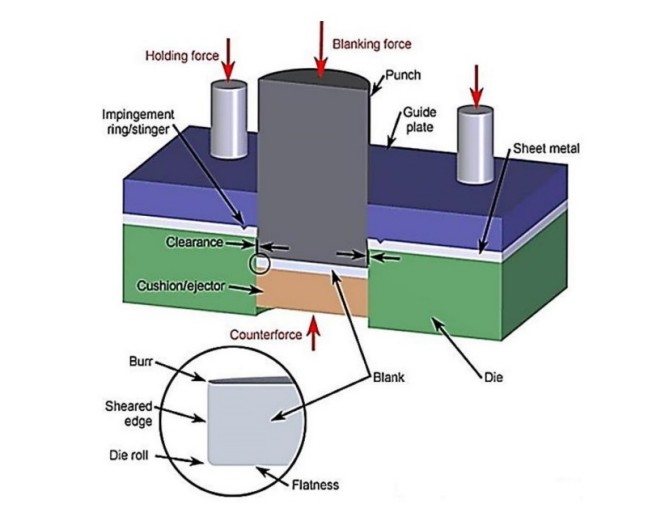

Strzyżenie jest również znane jako cięcie blachyGdy siła ścinająca przekracza maksymalną wytrzymałość materiału na ścinanie, materiał pęka i oddziela się w miejscu przyłożenia. Proces ścinania wykorzystuje dwa główne narzędzia: stempel i matrycę (lub górne i dolne ostrza), umieszczone odpowiednio nad i pod arkuszem (rysunek 1).

Prześwit między górnym a dolnym ostrzem waha się zazwyczaj od 2% do 10% grubości blachy, w zależności od właściwości mechanicznych materiału, takich jak wytrzymałość na ścinanie. Prawidłowy prześwit zapewnia wydajne cięcie, jednocześnie sprzyjając… odkształcenie plastyczne bez uszkadzania materiału.

2.0Operacje cięcia i mechanika narzędzi

Operację tę nazywa się zazwyczaj przecinaniem arkusza przez dwa ostrza. strzyżenie. Jednakże, gdy ostrza są ustawione pod kątem lub skonfigurowane inaczej, operacje takie jak wycinanie, przekłuwanie, nacinanie lub przycinanie Z punktu widzenia konstrukcji narzędzi i zachowania materiałów, wszystkie są uważane za procesy związane ze ścinaniem.

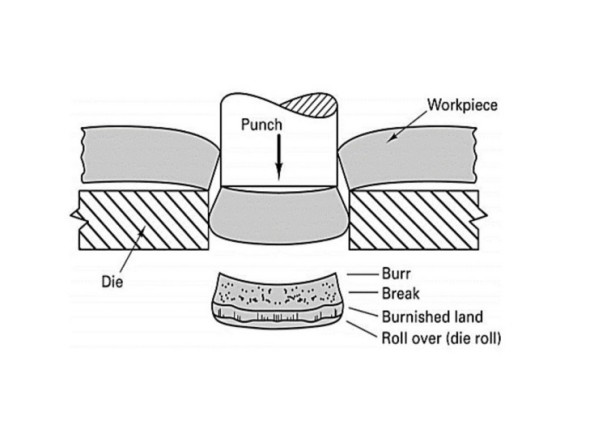

Podczas typowego ścinania, stempel przepycha metal przez matrycę, powodując lokalne odkształcenie wzdłuż wąskiej strefy ścinania. Utrzymywany jest luz blachy o grubości 5%–10%. W warunkach ściskania zmniejsza to pęknięcia i zwiększa ułamek gładkiej krawędziPrzy odpowiednim ciśnieniu materiał może ulec całkowitemu ścinaniu, powodując minimalne pęknięcie powierzchni.

3.0Wykrawanie a cięcie: kluczowe różnice w cięciu metalu

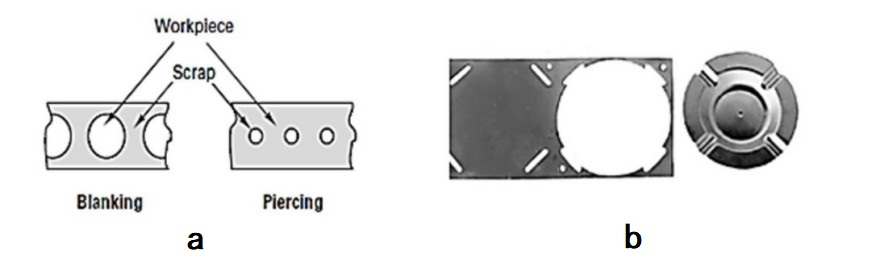

Choć często używane zamiennie, dziurkowanie i cięcie To odrębne procesy. Ścinanie polega na przykładaniu sił offsetowych w celu rozszczepienia materiału wzdłuż prostej lub zakrzywionej ścieżki. Z kolei dziurkowanie polega na tworzeniu zamknięte kształty poprzez usuwanie materiału, podobnie jak przy użyciu dziurkacza do papieru

Kluczowe różnice obejmują:

- Strzyżenie wykorzystuje przeciwstawne ostrza liniowe do oddzielania materiału.

- Uderzenie tworzy zamknięte struktury, np. otwory okrągłe.

- Ostrza tnące mają bezpośredni wpływ na ostateczny kształt części.

4.0Typowe rodzaje technik ścinania w cięciu blach

Istnieje kilka wariantów operacji strzyżenia, każdy dostosowany do konkretnych zadań:

- Proste strzyżenie

- Uderzenie

- Cięcie

- Zaślepianie

- Nacinanie

- Odcięcie

- Podgryzanie

- Golenie

- Lamówka

- Dinking

- Lancing

- Precyzyjne wygaszanie

4.1Cięcie wzdłużne: cięcie metalu z kręgu na taśmę

Cięcie wzdłużne polega na cięciu zwojów blachy na węższe paski za pomocą ostrza do nożyc okrągłychProces jest ciągły, szybki i ekonomiczny, a w porównaniu z innymi metodami cięcia zapewnia precyzyjne rezultaty.

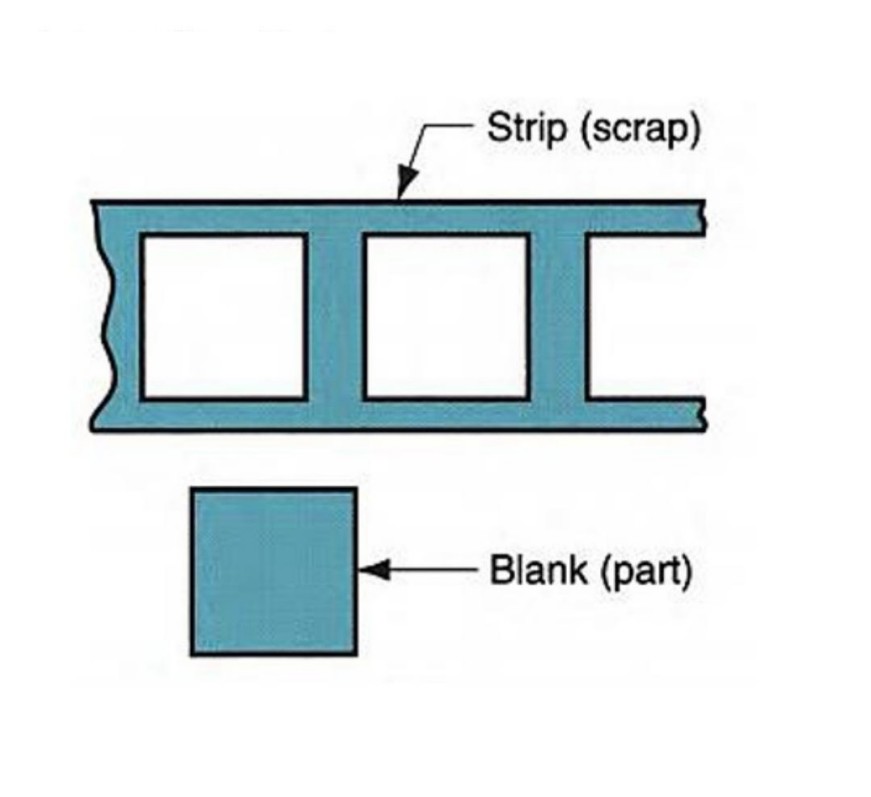

4.2Blanking: Jednoetapowa ekstrakcja kształtu

Wykrawanie polega na przecinaniu blachy dziurkaczem w celu usunięcia pożądanego kształtu (wykroju), oddzielając go od otaczającego materiału.

Prasa hydrauliczna napędza wykrojnik z dużą prędkością – do 1000 uderzeń na minutę—z prześwitem 10–20% umożliwiającym czyste ścinanie.

4.3Wykrawanie precyzyjne: cięcie o wysokiej precyzji

Zastosowania wykrawania precyzyjnego trzy kontrolowane siły aby uzyskać doskonałą płaskość, minimalne zadziory i tolerancję wymiarową rzędu ±0,0003. Konfiguracja jest podobna do konwencjonalnego wykrawania, ale obejmuje dodatkową kontrolę dla uzyskania wyższej jakości wyników.

4.4Wycinanie: usuwanie resztek krawędzi

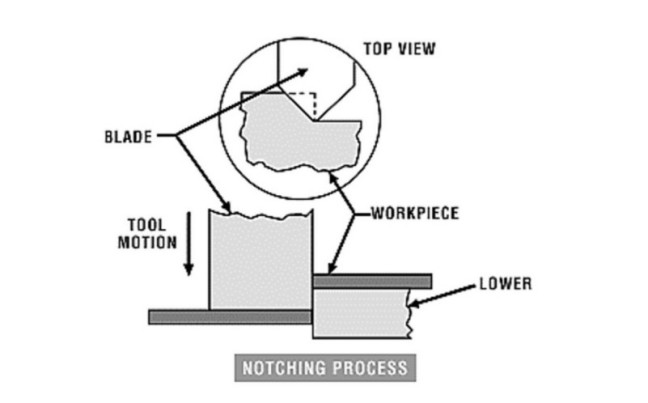

Nacinanie usuwa resztki materiału z krawędzi przedmiotu obrabianego. Zwykle jest to ręczny proces o małej objętości idealny do niestandardowych kształtów i kątów.

Zalety:

- Regulowane cięcia kątowe

- Możliwość uzyskania unikalnych geometrii, niemożliwych do uzyskania przy standardowym ścinaniu

5.0Nożyce: rodzaje i zasady cięcia

Nożyce tnące tną metale za pomocą nożycowate ruch lub działanie ostrza prostego. Mniejsze maszyny mogą wykorzystywać ruch kątowy, podczas gdy większe maszyny polegają na kąt natarcia i prześwit aby zoptymalizować wydajność.

5.1Popularne typy maszyn do strzyżenia:

- Nożyce pneumatyczne– Napędzane cylindrami pneumatycznymi

- Nożyce hydromechaniczne– Napędzane silnikami hydraulicznymi

- Nożyce z napędem serwo– Połączone bezpośrednio z silnikami serwo

- Nożyce hydrauliczne– Zapewniają bardzo dużą siłę cięcia

- Nożyce elektryczne – Napędzane bezpośrednio silnikami elektrycznymi (zwykle w połączeniu z przekładnią mechaniczną lub hydrauliczną)

- Nożyce ręczne– Napędzane ręcznie za pomocą dźwigni powiększającej

6.0Jak zoptymalizować wydajność maszyny do strzyżenia

Proces strzyżenia jest pracochłonny i wymaga precyzyjnej kontroli, aby zmaksymalizować wydajność. Kluczowe czynniki to:

- Upewnij się, że ostrza są idealnie proste

- Ustaw luz zgodnie z grubością materiału

- Sprawdź prawidłowe ustawienia tylnego ogranicznika

- Stabilizacja arkusza podczas cięcia

- Wykonuj regularną konserwację (czyszczenie, wymiana podzespołów)

Strzyżenie jest idealne dla brąz, mosiądz, aluminium i stale niskowęglowe, zapewniając minimalne szczeliny i tolerancje. Nie nadaje się jednak do twarde, kruche materiały jak wolfram i do części o długości <3,2 mm.

7.0Studia przypadków: innowacyjne zastosowania procesów ścinania

7.1Przypadek 1: C2S2 – Ciągłe cięcie pasów ograniczone

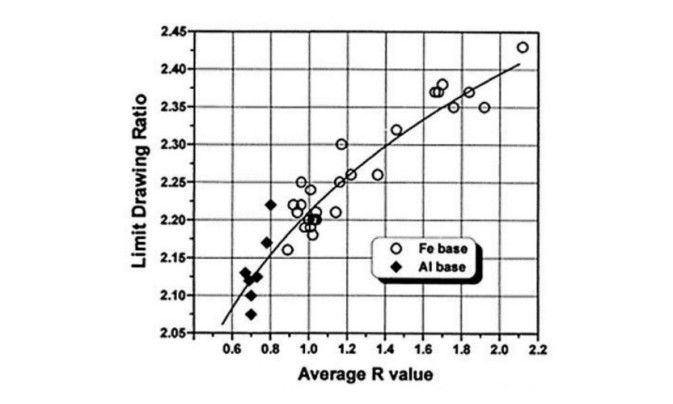

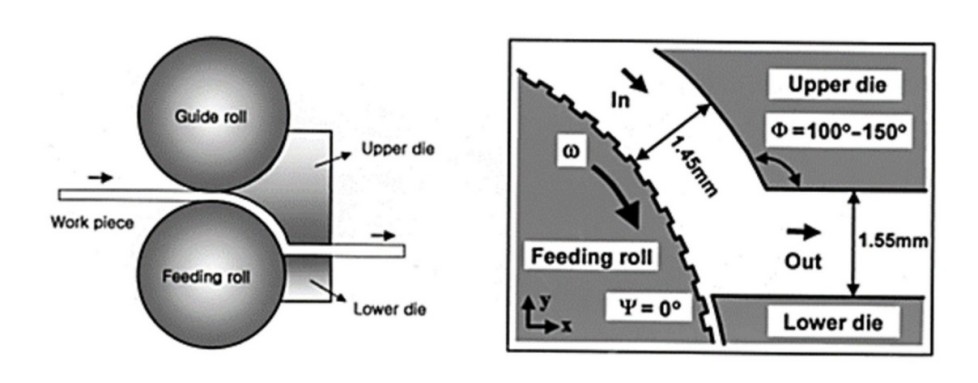

Aby produkować lżejsze pojazdy, aluminium (Al) arkusze zastępują cięższe arkusze na bazie żelaza. Używając Prasowanie kątowe kanałem równym (ECAP)Inżynierowie stosują odkształcenia ścinające w celu zwiększenia wartości R metalu, co przekłada się na lepszą podatność na odkształcanie.

System C2S2 wykorzystuje podwójne rolki do generowania równomiernego odkształcenia ścinającego — bardziej wydajnego niż prasy hydrauliczne — i potrafi wykrywać wady powierzchni w trakcie pracy.

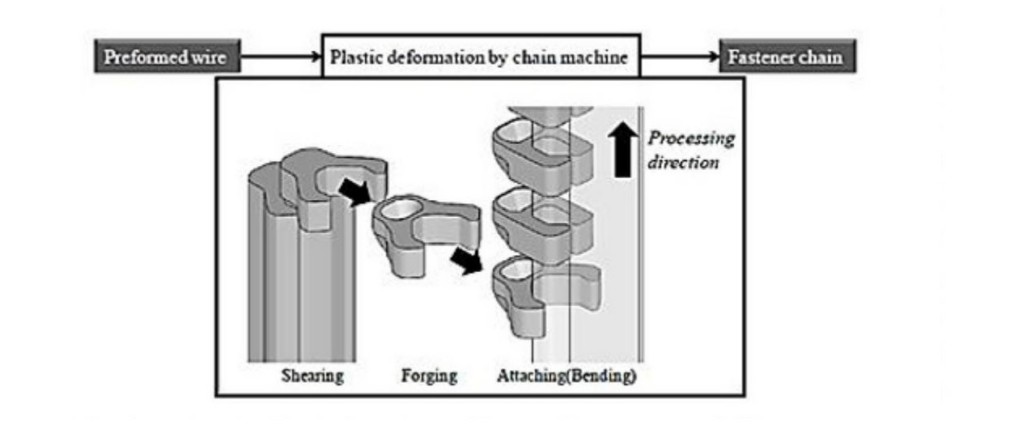

7.2Przypadek 2: Ścinanie elementów zamka błyskawicznego z miedzi i cynku

Stosowany w odzieży i akcesoriach, Drut ze stopu miedzi w kształcie litery Y Jest cięty na wióry, kuty i gięty, tworząc zęby zamka błyskawicznego. Wraz ze wzrostem złożoności projektów, osiągnięcie precyzji w kształtowaniu wymaga wielu iteracji.

7.3Przypadek 3: KSZTAŁT rury ze stopu magnezu ZK60

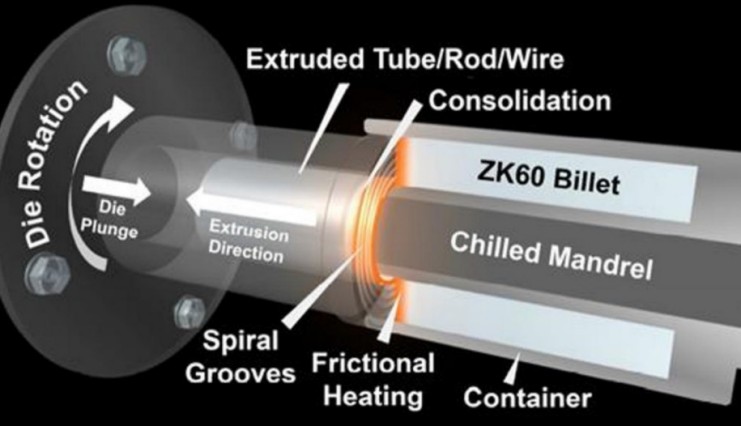

Stopy magnezu, zwłaszcza magnez z pierwiastkami ziem rzadkich, oferują korzyści w postaci oszczędności masy. Przetwarzanie wspomagane ścinaniem i wytłaczanie (SHAPE) poprawia właściwości mechaniczne poprzez rafinację mikrostruktur i eliminację słabości drugiej fazy.

8.0Wnioski i zalecenia

W badaniu tym podkreślono kluczowe operacje strzyżenia, maszyny i zaawansowane aplikacjeProces ścinania jest bardzo skuteczny w przypadku metali miękkich i średniotwardych i jest opłacalny dla produkcji masowej, ale nie jest idealny do zastosowań wymagających dużej twardości lub precyzyjnego wykańczania powierzchni.

Zalecenie: Unikaj ścinania elementów o długości poniżej 3,2 mm oraz metali o dużej wytrzymałości i kruchości.

Przyszły kierunek: Techniki takie jak SHAPE i C2S2 rokują nadzieję na poprawę właściwości materiałów poprzez odkształcenie ścinające.

9.0Często zadawane pytania (FAQ)

P1: Jaka jest różnica pomiędzy ścinaniem a dziurkowaniem?

A: Nożyce polegają na cięciu materiału wzdłuż prostej lub zakrzywionej ścieżki za pomocą przeciwstawnych ostrzy, podobnie jak nożyczki. Z kolei dziurkowanie usuwa materiał w całości, zachowując jego zamknięty kształt, jak podczas robienia otworów dziurkaczem. Obie metody wykorzystują podobne narzędzia, ale różnią się kształtem i przeznaczeniem.

P2: Jakie materiały najlepiej nadają się do procesu ścinania?

A: Ścinanie najlepiej sprawdza się w przypadku ciągliwych, miękkich i średnio wytrzymałych metali, takich jak aluminium, stal niskowęglowa, mosiądz i brąz. niezalecane w przypadku twardych i kruchych materiałów, np. wolframu, ze względu na zużycie narzędzi i ryzyko nienormalnych odkształceń.

Pytanie 3:Czym jest wygaszanie precyzyjne i czym różni się od wygaszania zwykłego?

A: Wykrawanie precyzyjne to wersja wykrawania o wysokiej precyzji, która wykorzystuje trzy przyłożone siły Aby uzyskać gładkie krawędzie, węższe tolerancje (nawet ±0,0003 cala) i minimalne zadziory. Jest powszechnie stosowany do precyzyjnych elementów samochodowych i elektronicznych.

P4: Jak luz wpływa na operację ścinania?

A: Luz odnosi się do odstępu między górnym a dolnym ostrzem (stemplem i matrycą). Zwykle wynosi on od 2% do 10% grubości materiału. Prawidłowy luz zapewnia czyste cięcia, zapobiega rozdarciom lub nadmiernym zadziorom oraz zmniejsza zużycie narzędzia.

P5: Czy strzyżenie można stosować w przypadku produkcji wielkoseryjnej?

A: Tak. Strzyżenie jest odpowiednie dla produkcja masowa, szczególnie w obróbce blach. Nożyce hydrauliczne i serwonapędowe mogą osiągać prędkości do 1000 uderzeń na minutę, co czyni go niezwykle wydajnym w przypadku operacji ciągłych.