- 1.0Zrozumienie nośności na ścinanie w oparciu o normy dotyczące stali miękkiej

- 2.0Kluczowe czynniki wpływające na siłę ścinającą

- 3.0Rola kąta natarcia w ścinaniu metalu

- 4.0Jak właściwości materiału wpływają na wydajność ścinania

- 5.0Siła ścinająca i grubość metalu: jaki jest związek?

- 6.0Minimalna grubość ścinania według typu maszyny

- 7.0Dlaczego odstęp między nożami ma znaczenie podczas cięcia blachy

- 8.0Rodzaje noży tnących i ich zastosowania

- 9.0Podstawowe informacje o zużyciu, kontroli i konserwacji noży

- 10.0Zrozumienie utwardzania podczas ścinania metali

- 11.0Efekty utwardzania przez obróbkę

- 12.0Praktyki, których należy unikać

- 13.0Nożność ścinania a nożowa: jaka jest różnica?

- 14.0Ogólna tabela referencyjna nośności na ścinanie (fragment)

- 15.0Tabela referencyjna wytrzymałości stali na ścinanie

- 16.0Opcjonalne funkcje nożyc, które zwiększają dokładność cięcia

- 17.0Podsumowanie końcowe: Najlepsze praktyki zapewniające bezpieczne i wydajne strzyżenie

Przemysłowy Maszyny do cięcia blach Są niezbędne do precyzyjnego cięcia blach i płyt. Aby zapewnić optymalną wydajność i bezpieczeństwo pracy, kluczowe jest zrozumienie, jak oceniana jest nośność ścinania i jakie czynniki wpływają na wydajność cięcia. Niniejszy przewodnik zawiera kompleksowy przegląd podstawowych informacji na temat siły ścinania, kąta natarcia, doboru noża, właściwości materiałów i najlepszych praktyk konserwacyjnych.

1.0Zrozumienie nośności na ścinanie w oparciu o normy dotyczące stali miękkiej

Wartości wytrzymałości na ścinanie są zazwyczaj oparte na maksymalnej grubości cięcia stali miękkiej przy określonym kącie natarcia. Standardowe właściwości mechaniczne stali miękkiej obejmują:

| Nieruchomość | Wartość |

| Maksymalna wytrzymałość na ścinanie | 50 000 psi |

| Wytrzymałość na rozciąganie (UTS) | 55 000–70 000 psi |

| Granica plastyczności (YS) | 35 000–50 000 psi |

| Wydłużenie (w 2″) | 20–35% |

Uwaga: Podane wartości uwzględniają tolerancje dla typowych przekroczeń grubości. Na przykład, blacha o grubości 0,250 cala może być w rzeczywistości nawet o 0,030 cala grubsza i nadal mieścić się w zakresie nominalnej wytrzymałości.

2.0Kluczowe czynniki wpływające na siłę ścinającą

Siła ścinająca musi być większa niż siła wymagana do przecięcia materiału. Główne czynniki wpływające to:

- Wytrzymałość materiału na ścinanie

- Kąt natarcia i grubość materiału

- Ciągliwość i umocnienie przez zgniot

- Stan i czystość noża

- Głębokość oparcia i systemy podparcia

3.0Rola kąta natarcia w ścinaniu metalu

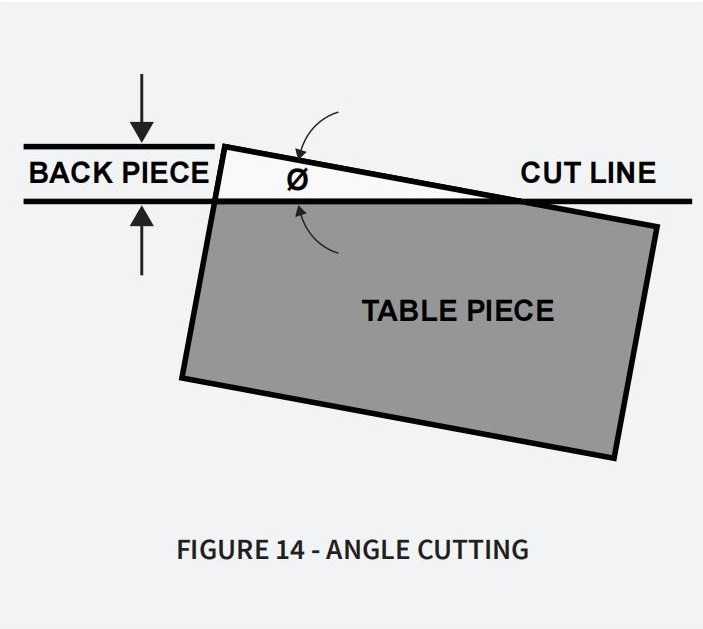

Kąt natarcia to nachylenie między górnym a dolnym ostrzem noża. Ma ono znaczący wpływ na siłę cięcia i zachowanie materiału podczas ścinania:

- A większe grabie kąt zmniejsza wymaganą siłę

- Nadmierny kąt natarcia może powodować odkształcenie części lub dłuższy skok noża

3.1Kąt natarcia w praktyce: redukcja siły i wpływ na jakość:

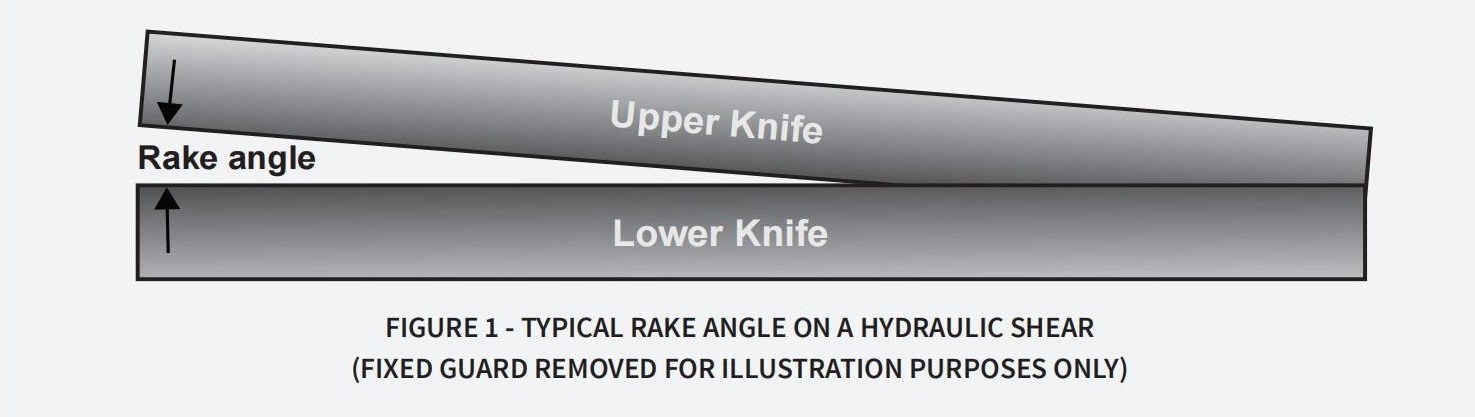

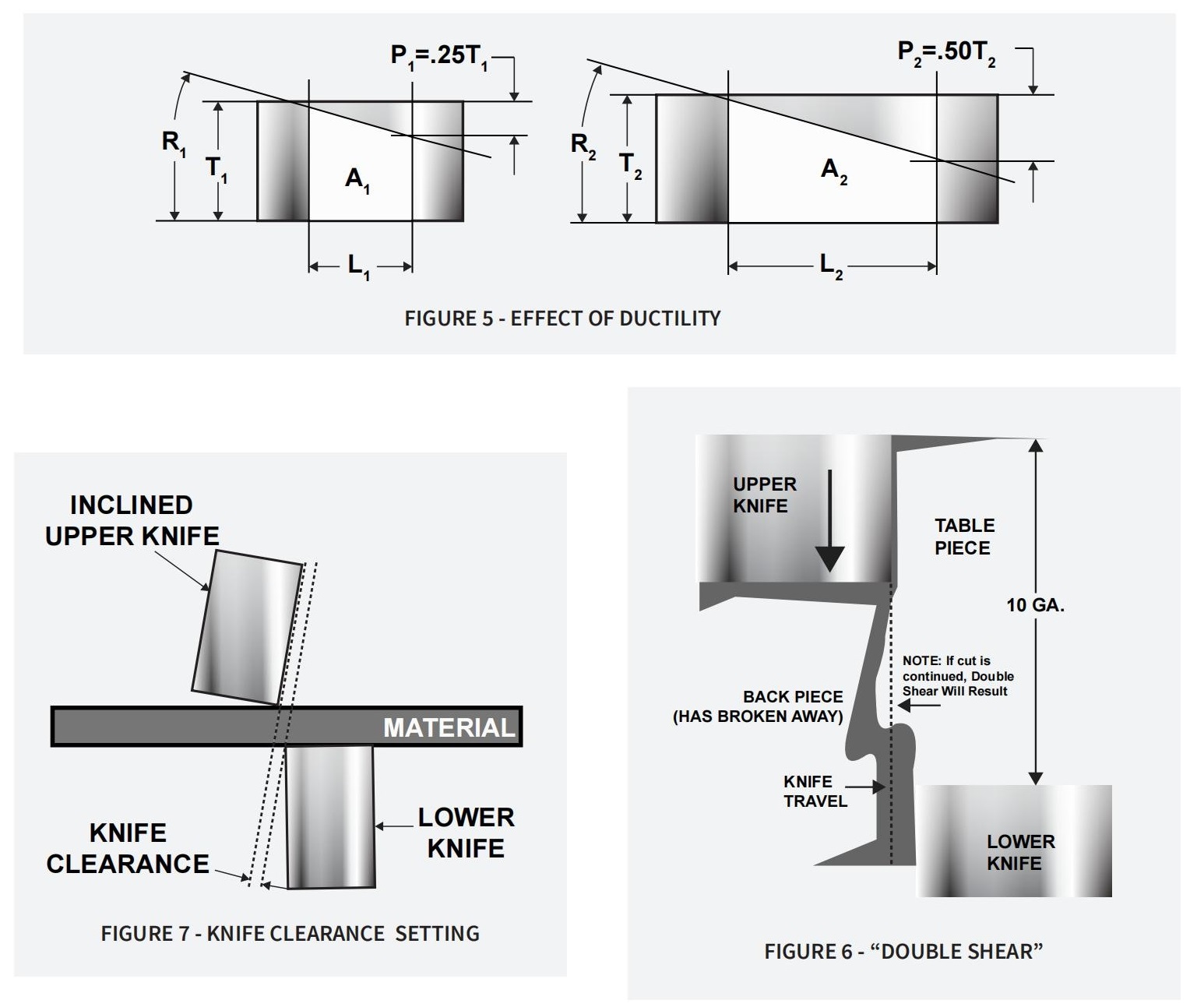

Jeśli R₂ = 2R₁ → wtedy Siła₂ = ½ Siły₁

Najlepsza praktyka: Stosuj minimalny kąt natarcia, który zapewnia akceptowalną jakość cięcia bez przekraczania limitów maszyny. Większe kąty natarcia są szczególnie korzystne w przypadku stali nierdzewnej i materiałów o wysokiej ciągliwości.

4.0Jak właściwości materiału wpływają na wydajność ścinania

4.1Wytrzymałość materiału i jej wpływ na nośność na ścinanie

Materiały mocniejsze niż stal miękka (wyższy UTS/YS) wymagają obniżona pojemność.

4.2Ciągliwość i penetracja noża podczas cięcia blachy

Materiały o wydłużeniu powyżej 35% mają gorszą wytrzymałość na ścinanie ze względu na głębszą penetrację noża.

Przykłady obejmują:

- Stale węglowe 1006, 1008, a czasami 1010/1012

- ASTM A283 klasy A, A285 klasy A, A570 klasy 30 (gdy wydłużenie przekracza 35%)

5.0Siła ścinająca i grubość metalu: jaki jest związek?

Siła ścinająca rośnie kwadratowo wraz z grubością:

Siła ∝ Grubość²

→ Jeśli T₂ = 2T₁ → Siła₂ = 4 × Siła₁

6.0Minimalna grubość ścinania według typu maszyny

Minimalne limity zależą od prześwitu i ostrości noża. Przykłady:

| Model | Miernik | Cal | mm |

| 375 HS | 26 GA | 0.018″ | 0.45 |

| 500 HS | 22 GA | 0.030″ | 0.76 |

| 750 HS | 20 GA | 0.036″ | 0.91 |

| Seria SE | 16 GA | 0.060″ | 1.52 |

7.0Dlaczego odstęp między nożami ma znaczenie podczas cięcia blachy

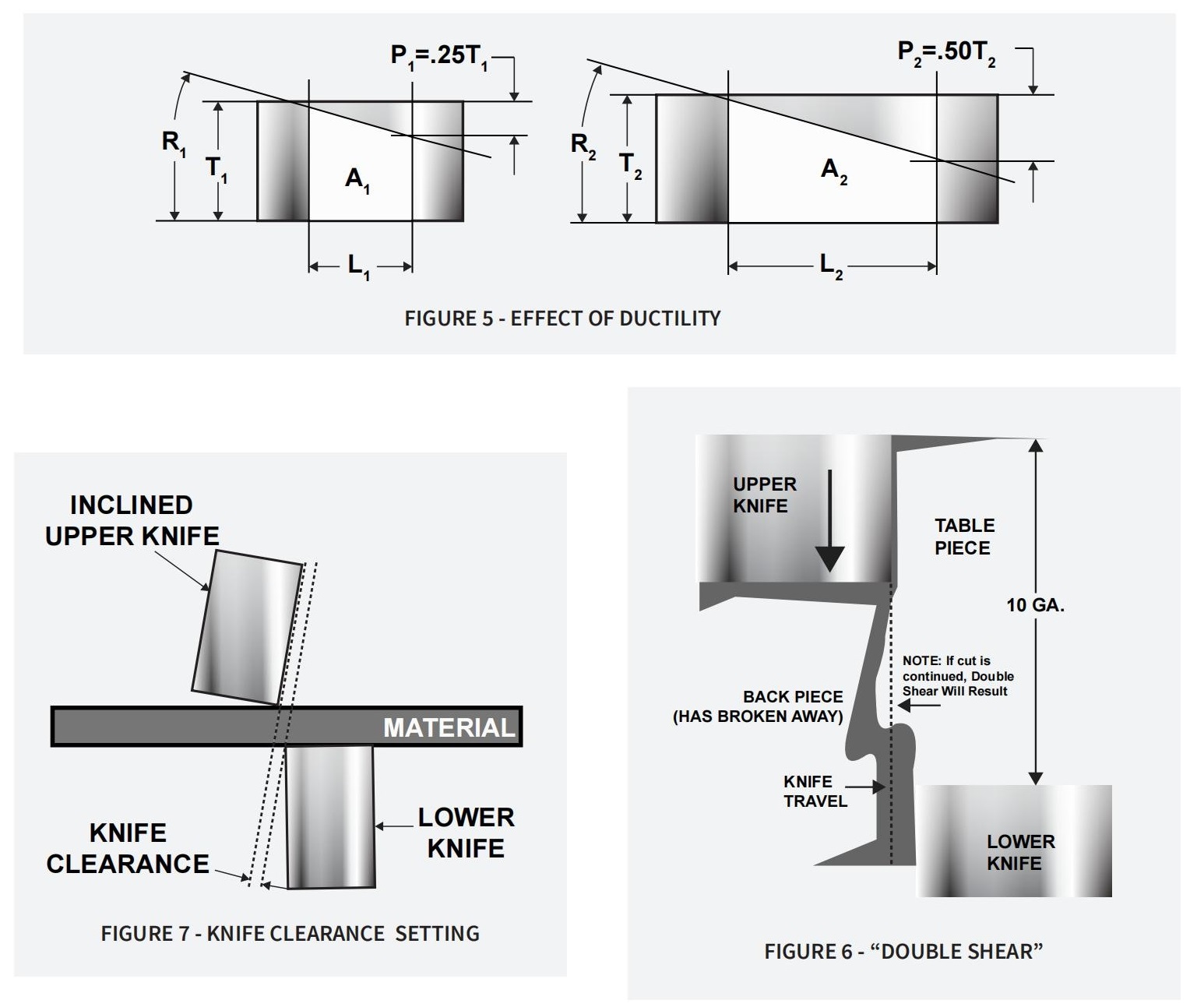

Właściwy odstęp między nożami gwarantuje czyste i równe cięcia.

- Za mało: Podwójne ścinanie, zadziory, szybkie zużycie

- Za dużo:Niedokładne cięcia, składanie

7.1Zalecane ustawienia odstępu między nożami w zależności od typu nożyc:

- Nożyce mechaniczne: 7%grubości materiału

- Nożyce hydrauliczne: 7–15%, regulowany za pomocą podkładek stołowych

W przypadku stali nierdzewnej należy zachować minimalny odstęp, aby zapobiec powstawaniu zadziorów i utwardzaniu się materiału.

8.0Rodzaje noży tnących i ich zastosowania

Wybór odpowiedniego materiału noża odporność na zużycie I odporność na wstrząsy.

| Typ | Odporność na zużycie | Odporność na wstrząsy | Idealne zastosowanie |

| A | Najwyższy | Najniższy | Cienka stal miękka/nierdzewna |

| B | Wysoki | Niski | Lekka stal nierdzewna lub aluminium |

| C | Średni | Średni | Cięcie uniwersalne |

| D | Niski | Wysoki | Zastosowania o wysokim wstrząsie |

| mi | Najniższy | Najwyższy | Materiały ścierne, kruche lub odporne na uderzenia |

| S | Umiarkowany | Bardzo wysoki | Stal nierdzewna, Inconel, Hastelloy, stopy ciągliwe |

Do częstego cięcia stali nierdzewnej (szczególnie przy zastosowaniu >50%) zaleca się typ S.

W przypadku stali nierdzewnej o małej grubości (≤10 GA) wystarczający może być typ A.

9.0Podstawowe informacje o zużyciu, kontroli i konserwacji noży

Tępe lub uszkodzone noże zwiększają siłę cięcia i mogą uszkodzić maszyny.

9.1Typowe wskaźniki zużycia noży

- Bańki

- Jasne strefy (oznaczają podwójne ścinanie)

- Słabe wykończenie krawędzi

9.2Czynniki przyspieszające zużycie noża:

- Materiały cięte płomieniowo lub hartowane

- Arkusze wzorzyste (np. blacha ryflowana)

- Niewłaściwy prześwit

- Materiały tnące >300 BHN

9.3Wpływ głębokości tylnej części na siłę ścinającą:

- Regularnie obracaj i ostrz noże

- Monitoruj zużycie w pobliżu kwadratowych ramion

- Unikaj cięcia płyt AR >360 BHN

10.0Zrozumienie utwardzania podczas ścinania metali

Głębokość tylnej części to odległość od ostrza do tylnej krawędzi materiału:

- Większa głębokość → wymagana większa siła

- Do podtrzymywania ciężkich lub ciągliwych materiałów należy używać stołów pneumatycznych lub ramion narożnych.

11.0Efekty utwardzania przez obróbkę

Materiały utwardzane przez zgniot, takie jak stal nierdzewna i stopy niklu, wymagają większej siły ścinania ze względu na zwiększoną twardość powierzchni. Aby temu zapobiec, należy używać noży o wysokiej odporności na wstrząsy i odpowiednich ustawieniach kąta natarcia.

12.0Praktyki, których należy unikać

| Praktyka | Ryzyko |

| Przycinanie < 0,125″ | Zwiększone obciążenie, uwięzienie materiału |

| Duży prześwit noża na cienkich arkuszach | Wycieranie zamiast czystych ran |

| Cięcie wielowarstwowe | Słaba jakość cięcia, przeciążenie maszyny |

| Cięcia kątowe < 20° | Odłamki, ścinanie |

13.0Nożność ścinania a nożowa: jaka jest różnica?

Zrozumienie tej różnicy zapobiega przedwczesnym awariom:

| Parametr | Rządzi | Zależy od |

| Nośność ścinania | Maszyna | Grubość² × Wytrzymałość na ścinanie × Kąt natarcia |

| Pojemność noża | Materiał noża | Grubość × Wytrzymałość na ścinanie (niezależnie od kąta nachylenia) |

Modele hydrauliczne często posiadają zabezpieczenie przed przeciążeniem. Jednak zacięcie się silnika zwiększa zużycie noża.

14.0Ogólna tabela referencyjna nośności na ścinanie (fragment)

| Klasa ASTM | Wytrzymałość na rozciąganie (ksi) | Granica plastyczności (ksi) | Minimalne wydłużenie (% na 2 cale) | Oceniono grubość stali miękkiej | Maksymalna pojemność równoważna (cale) |

|---|---|---|---|---|---|

| A36 | 58–80 | 36–51 | 23 | 0,188″ (ok. 7 GA) | 0.250 / 0.375 / 0.500 / 0.625 / 0.750 |

| A514 | 110–130 | ≥110 | 18 | 0,188″ (ok. 7 GA) | 0.281 / 0.375 / 0.500 / 0.625 / 0.750 |

| A572 Klasa 50 | ≥65 | ≥50 | 21 | 0,188″ (ok. 5 GA) | 0.344 / 0.438 / 0.562 / 0.688 / 0.875 |

Uwagi dotyczące użytkowania:

Niniejsza tabela ma na celu umożliwienie oszacowania maksymalnej grubości ścinania dla różnych gatunków stali ASTM w maszynach do cięcia metalu, w tym nożycach hydraulicznych, nożycach mechanicznych i systemach cięcia sterowanych numerycznie (CNC).

„Maksymalna nośność równoważna” odzwierciedla typową wartość ścinania w oparciu o stal miękką jako materiał bazowy.

14.1Przykład:

- 250″ A572 gatunek 65→ Wymagane jest ścinanie o wytrzymałości na ścinanie 0,375″ stal miękka

- T-1 (ASTM A514)na Nożyce 750″ → Maksymalna pojemność: 0.625″

15.0Tabela referencyjna wytrzymałości stali na ścinanie

| Gatunek stali | Wytrzymałość na rozciąganie (ksi) | Granica plastyczności (ksi) | Min. wydłużenie (%) | 12 GA (0,1046 cala) | 10 GA (0,1345 cala) | 0.188″ | 0.250″ | 0.281″ | 0.375″ | 0.500″ | 0.625″ | 0.750″ | 1.000″ | 1.250″ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A1008 CS Typ A/B/C | NS | 20–40 | 30 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 DDS | NS | 17–29 | 38 | 14 GA | 12 GA | 10 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 SS klasy 40 | 52 MIN | 40 MIN | 20 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1008 HSLAS klasa 50 kl. 1 | 65 MIN | 50 MIN | 20 | 13 GA | 11 GA | 8 GA | 5 GA | – | – | – | – | – | – | – |

| A1011 SS klasy 36 typ 2 | 58–80 | 36–51 | 21 | 12 GA | 10 GA | 7 GA | 0.250 | – | – | – | – | – | – | – |

| A1011 HSLAS klasa 70 kl. 1 | 85 MIN | 70 MIN | 14 | 14 GA | 12 GA | 9 GA | 7 GA | – | – | – | – | – | – | – |

| A1011 HSLAS-F Klasa 80 | 90 MIN | 80 MIN | 18 | 14 GA | 12 GA | 10 GA | 7 GA | 0.281 | 0.375 | 0.500 | – | – | – | – |

Notatki:

W tabeli podano ogólne wytyczne dotyczące szacunkowej grubości ścinanej na podstawie właściwości mechanicznych materiału.

Podane wartości są nominalne i należy je sprawdzić, sprawdzając ich nośność i konfigurację ostrza konkretnej maszyny tnącej.

Odniesienia GA (wzorców) są przybliżone i mogą się różnić w zależności od normy (np. amerykański wzorzec stali w porównaniu ze specyfikacją producenta).

Na wydajność cięcia wpływa kąt natarcia, luz ostrza, stan ostrza i twardość materiału.

16.0Opcjonalne funkcje nożyc, które zwiększają dokładność cięcia

- Podkładki do stołów zamkniętych do szybkiej regulacji odstępu między nożami

- Prześwit noża elektrycznego(modele automatyczne)

- Arkusz pneumatyczny wspiera do obsługi dużych lub elastycznych materiałów

- Tylny róg wspiera aby zapobiec odkształceniom grubego lub ciągliwego materiału

17.0Podsumowanie końcowe: Najlepsze praktyki zapewniające bezpieczne i wydajne strzyżenie

- Zacznij od maksymalnego kąta natarcia, a następnie zmniejsz go w zależności od jakości cięcia

- Zawsze dobieraj rodzaj noża do materiału i grubości

- Monitoruj zużycie, utrzymuj odstęp i regularnie wymieniaj noże

- Nigdy nie przekraczaj znamionowej nośności nożyc lub noży

Stosując te zasady i rozumiejąc prawa fizyki stojące za strzyżeniem, operatorzy mogą zapewnić bezpieczną, precyzyjną i długotrwałą pracę swojego sprzętu tnącego.