- 1.0Podstawowa wiedza: Czym jest wkręt samogwintujący?

- 2.0Zasada działania: w jaki sposób wkręty samogwintujące „tworzą gwinty”?

- 3.0Kluczowe cechy konstrukcyjne: Co decyduje o wydajności samogwintowania

- 4.0Przewodnik wyboru: dobór typu śruby do materiału

- 5.0Proces produkcyjny: Jak powstają wkręty samogwintujące?

- 5.1Przygotowanie surowca: Wybór odpowiedniej stali

- 5.2Formowanie na zimno: formowanie głowy i trzonka

- 5.3Formowanie gwintów: Definicja wydajności samogwintowania

- 5.4Formowanie końcówki: zapewnienie dokładnej penetracji

- 5.5Obróbka powierzchni: odporność na korozję i trwałość

- 5.6Kontrola i pakowanie: Kontrola jakości przed wysyłką

- 6.0Praktyczny przewodnik: 3 kluczowe wskazówki, jak uniknąć typowych błędów

- 7.0Często zadawane pytania (FAQ)

Czy zdarzyło Ci się kiedyś frustrować podczas montażu mebli, montażu ścian lub naprawy sprzętu AGD, ponieważ musiałeś wcześniej nawiercić otwór lub wyciąć gwint przed wkręceniem śruby?

Jeśli tak, prawdopodobnie nie wykorzystałeś w pełni wygody wkrętów samogwintujących. Te elementy złączne, zaprojektowane tak, aby „gwintowały się same” podczas wkręcania, stały się niezbędne w budownictwie, produkcji i ogólnym montażu.

1.0Podstawowa wiedza: Czym jest wkręt samogwintujący?

Mówiąc prościej, wkręt samogwintujący jest rodzajem łącznika, który w trakcie wkręcania tworzy w materiale własny gwint wewnętrzny, eliminując potrzebę wstępnego gwintowania za pomocą gwintownika.

Jego kluczową zaletą jest to, że zmniejszanie krokówTradycyjne wkręty wymagają wywiercenia otworu, nagwintowania gwintu, a następnie wkręcenia wkrętu. Wkręty samogwintujące pomijają etap gwintowania, a niektóre rodzaje eliminują nawet konieczność wstępnego nawiercania, co znacznie skraca czas montażu – co jest szczególnie cenne w zastosowaniach o dużej skali, takich jak produkcja mebli i montaż urządzeń.

Można je stosować do szerokiej gamy materiałów: metalu, drewna, plastiku, płyt gipsowo-kartonowych i innych. Przy odpowiednim rodzaju, wkręty samogwintujące poradzą sobie z większością typowych zadań związanych z mocowaniem.

2.0Zasada działania: w jaki sposób wkręty samogwintujące „tworzą gwinty”?

Proces samogwintowania opiera się na zdolności śruby do: cięcie Lub wypierać Materiał. Istnieją dwa główne mechanizmy, w zależności od materiału bazowego:

2.1Samogwintowanie typu tnącego: cięcie gwintów jak gwintownik

Nadaje się do twardszych materiałów (np. blachy stalowej, twardych tworzyw sztucznych).

Te śruby posiadają krawędzie skrawające lub rowki wiórowe na końcu lub pod łbem. Po wkręceniu działają jak miniaturowe gwintowniki:

- Ostrza tnące usuwają materiał.

- Rowki wiórowe odprowadzają zanieczyszczenia.

- W podłożu wykonane są pasujące gwinty wewnętrzne.

2.2Formowanie-samogwintowanie: przemieszczanie materiału w celu formowania gwintów

Nadaje się do miękkich, ciągliwych materiałów (np. PVC, aluminium, drewno).

Zamiast ostrych krawędzi tnących, zastosowano w nich specjalne profile gwintów o szerokich odstępach i zaokrąglonych wierzchołkach:

- Gwinty przemieszczają materiał podczas wchodzenia w materiał.

- Odkształcony materiał wypełnia luki w gwincie, tworząc gwint wewnętrzny.

- Nie powstają żadne wióry, co zmniejsza naprężenia w miękkich materiałach i zapobiega pękaniu.

3.0Kluczowe cechy konstrukcyjne: Co decyduje o wydajności samogwintowania

Skuteczność wkrętu samogwintującego zależy od jego konstrukcji. Trzy kluczowe obszary to: głowa, nitka, I cholewka.

| Część | Typowe projekty | Główne funkcje | Typowe zastosowania |

| Głowa | Kształty: łeb stożkowy, łeb stożkowy, łeb okrągły, łeb sześciokątny Typy napędów: krzyżakowy, płaski, imbusowy, Torx |

1. Łby stożkowe umożliwiają montaż na równi z powierzchnią (np. panele meblowe). 2. Rodzaj napędu zapewnia właściwe przenoszenie momentu obrotowego i zapobiega wyślizgiwaniu się narzędzia (np. gniazdo sześciokątne jest bardziej odporne na zerwanie niż gniazdo krzyżakowe). |

Montaż płyt gipsowo-kartonowych (z łbem stożkowym), obudowa urządzenia (z łbem stożkowym) |

| Nitka | Rodzaj cięcia: ostre krawędzie + rowki wiórowe Typ formowania: szeroki skok + zaokrąglone grzbiety Wskazówka: zwężana/szpiczasta |

1. Ostre krawędzie umożliwiają cięcie, a szeroki rozstaw ułatwia formowanie. 2. Stożkowe końcówki ułatwiają pozycjonowanie i redukują opór podczas wkręcania. |

Typ cięcia dla metali, typ formowania dla tworzyw sztucznych |

| Cholewka | Całkowicie gwintowany (na całej długości) Częściowo gwintowany (część długości) |

1. W pełni gwintowane: idealne do cienkich podłoży lub połączeń wielowarstwowych. 2. Częściowo gwintowane: lepsze do grubszych materiałów, gwarantuje mocniejsze połączenia bez nadmiernego nacisku. |

Cienka sklejka (w pełni gwintowana), grube deski (częściowo gwintowane) |

4.0Przewodnik wyboru: dobór typu śruby do materiału

Wkręty samogwintujące nie są uniwersalne. Wybór odpowiedniego typu jest kluczowy – użycie niewłaściwego może spowodować zerwanie gwintu lub uszkodzenie podłoża. Popularne typy to:

4.1Wkręty samogwintujące do metalu (typ ST)

- Zastosowania: Blachy stalowe, panele aluminiowe o grubości ≤ 6 mm (np. obudowy urządzeń, wsporniki metalowe).

- Cechy: Ostre gwinty z rowkami skrawającymi, często ocynkowane lub chromowane dla zapewnienia odporności na korozję. Wymagają otworu pilotującego (średnica otworu mniejsza niż średnica śruby, np. śruba ST4.2 wymaga otworu o średnicy 2,9–3,3 mm).

- Uwaga: Nie nadaje się do grubego metalu — ryzyko złamania śruby.

4.2Wkręty samogwintujące do drewna (typ WOOD)

- Zastosowania: Drewno lite, płyta wiórowa, sklejka (np. szafy, biurka).

- Cechy: Szerokie, głębokie gwinty zapewniające mocny chwyt w drewnie. Często stożkowe łby, aby zapobiec wystaniu powierzchni. Niektóre posiadają ostre końcówki, umożliwiające bezpośrednie wbijanie w drewno miękkie bez wcześniejszego nawiercania.

- Uwaga: W przypadku drewna liściastego należy nawiercić otwory przed montażem, aby zapobiec jego pękaniu.

4.3Wkręty samogwintujące z tworzywa sztucznego (typ PLASTIK)

- Zastosowania: ABS, PVC, elementy nylonowe (np. zabawki, obudowy plastikowe).

- Cechy: Zaokrąglone gwinty redukujące naprężenia, umiarkowany skok, czasami podwójne gwinty dla szybszego montażu. Kluczowe jest kontrolowanie momentu obrotowego — dokręć tylko na tyle, aby zapewnić bezpieczne dopasowanie.

- Uwaga: Nie należy używać ostrych metalowych śrub, ponieważ mogą one spowodować pęknięcie plastiku.

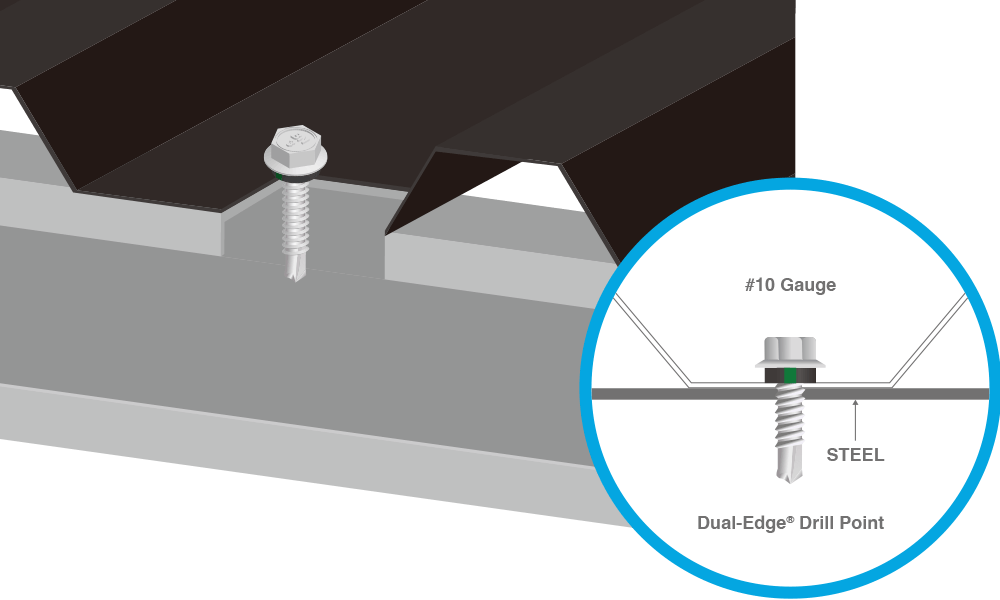

4.4Typ specjalny: wkręty samowiercące (wkręty Tek)

- Dlaczego jest to rozwiązanie wyjątkowe: Wyposażone w końcówkę przypominającą wiertło, która wierci otwór i nacina gwint w jednym kroku, eliminując potrzebę oddzielnego wiercenia.

- Zastosowania: Grubsza blacha (np. stalowe pokrycia dachowe, ramy konstrukcyjne).

- Cechy: Wiertło posiada punkty ponumerowane od 1 do 5, przy czym wyższe numery są przeznaczone do grubszej stali (np. wiertło #5 wierci w stali o grubości 1/2 cala).

- Zaleta: Niezwykle wydajne, szeroko stosowane w budownictwie zewnętrznym i montażu masowym.

5.0Proces produkcyjny: Jak powstają wkręty samogwintujące?

Choć niewielkie, wkręty samogwintujące są produkowane w precyzyjnych i wysoce wydajnych procesach. Zasada działania jest taka: formowanie na zimno z kontrolowanym kształtowaniem, przeprowadzane w sześciu głównych etapach:

5.1Przygotowanie surowca: Wybór odpowiedniej stali

Wybór materiałów:

- Stal niskowęglowa (np. 1018, 1022) do ogólnego zastosowania — niska cena.

- Stal nierdzewna (304, 316) do zastosowań zewnętrznych lub w środowiskach wilgotnych — odporność na korozję.

- Stal stopowa (np. stal nierdzewna 410) do połączeń o dużej wytrzymałości — właściwości magnetyczne.

Obróbka wstępna: Kontrola średnicy i wytrzymałości drutu → trawienie lub piaskowanie w celu usunięcia rdzy → ciągnienie i prostowanie drutu do wymaganej średnicy w celu uzyskania jednolitej formy.

5.2Formowanie na zimno: formowanie głowy i trzonka

- Proces: przeprowadzany w temperaturze pokojowej poprzez prasowanie drutu w odpowiedni kształt za pomocą matryc — bez cięcia, przy wykorzystaniu materiału powyżej 95%.

- Etapy: Cięcie drutu na półfabrykaty → pierwsze formowanie (forma wstępna trzonu) → ostateczne formowanie (kształt łba i wgłębienie napędowe).

- Dokładność: Tolerancja matrycy wynosząca ±0,02 mm gwarantuje spójne wymiary łba śruby.

5.3Formowanie gwintów: Definicja wydajności samogwintowania

-

Walcowanie (stosowane w ponad 80% śrub): Na maszyna do walcowania gwintówDwie matryce z profilami gwintu dociskają trzpień, odkształcając plastycznie materiał i tworząc gwinty. Proces ten nie powoduje powstawania wiórów, zwiększa wytrzymałość gwintu o 20–30% i jest bardzo wydajny – co czyni go idealnym do produkcji masowej śrub formowanych.

-

Cięcie (stosowane w zastosowaniach wymagających wysokiej precyzji): Gwinty są nacinane za pomocą gwintowników, generując wióry. Chociaż ta metoda zapewnia wysoką dokładność, charakteryzuje się niższą wydajnością materiałową. Jest często stosowana do gwintów skrawających, po czym następuje dodatkowa obróbka rowków wiórowych.

5.4Formowanie końcówki: zapewnienie dokładnej penetracji

- Standardowe śruby (drewno/plastik): szlifowane na stożkowo pod kątem 60°–90°.

- Wkręty samowiercące: Zaostrzone w kształcie wiertła ze spiralnymi rowkami.

- Dokładność: Współśrodkowość końcówki w przypadku gwintów ≤ 0,05 mm zapobiega rozbieżnościom podczas wkręcania.

5.5Obróbka powierzchni: odporność na korozję i trwałość

| Leczenie | Aplikacja | Kluczowe korzyści |

| Cynkowanie elektrolityczne | Użytek wewnątrz pomieszczeń (sprzęt AGD, meble) | Niski koszt, jasne wykończenie |

| Cynkowanie ogniowe | Zastosowanie na zewnątrz (budownictwo, ogrodzenia) | Wysoka odporność na rdzę, ≥500 godzin w mgle solnej |

| Powłoka Dacromet | Podwozia samochodowe, połączenia o dużej wytrzymałości | Brak kruchości wodorowej, ≥1000 godzin w mgle solnej |

| Pasywacja stali nierdzewnej | Sprzęt medyczny do kontaktu z żywnością | Zwiększa odporność stali nierdzewnej 304 na korozję |

5.6Kontrola i pakowanie: Kontrola jakości przed wysyłką

- Badania: grubość gwintu (normy przejściowe/nieprzejściowe), wytrzymałość na rozciąganie (stal węglowa ≥400 MPa), próba gwintowania (należy wkręcić gwint w docelowe podłoże bez zdzierania lub pękania) oraz kontrola wizualna pod kątem zadziorów/pęknięć.

- Opakowanie: Posortowane według rozmiaru, zapakowane w papier antykorozyjny i folię bąbelkową, aby zapobiec korozji lub odkształceniu podczas transportu.

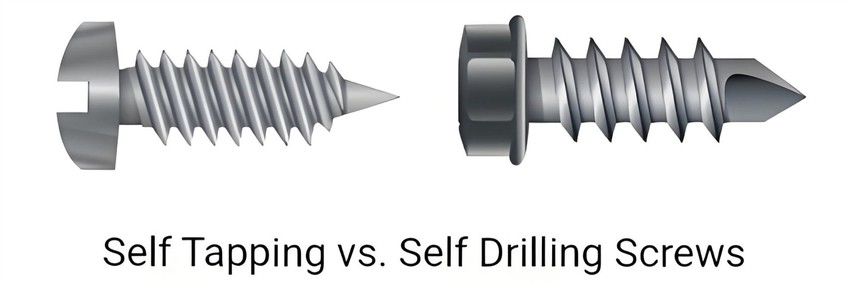

Kluczowa różnica: wkręty samogwintujące a wkręty samowiercące

Wiele osób myli samogwintujące z samowiercące Wkręty. W rzeczywistości wkręty samowiercące stanowią podzbiór wkrętów samogwintujących. Główną różnicą jest to, czy wkręt może wywiercić własny otwór pilotujący.

| Porównanie | Wkręt samogwintujący | Wkręt samowiercący (typ Tek) |

| Funkcja podstawowa | Gwintuje tylko gwinty, nie może wiercić | Wierci otwory i gwintuje gwinty w jednym kroku |

| Projekt końcówki | Stożkowe lub spiczaste | Wiertło z rowkami spiralnymi |

| Otwór pilotażowy | Wymagane w metalach/drewnie twardym | Nie wymagane |

| Odpowiednie materiały | Cienka blacha, drewno, tworzywa sztuczne | Grubsze blachy (dachy stalowe, stal konstrukcyjna) |

| Streszczenie | „Potrzebny jest otwór prowadzący, a następnie tworzone są gwinty.” | „Wierci i gwintuje samodzielnie — mocowanie w jednym kroku”. |

Pamiętać: Wszystkie wkręty samowiercące są wkrętami samogwintującymi, ale nie wszystkie wkręty samogwintujące są samogwintujące. Znakiem rozpoznawczym jest kształt końcówki – końcówki w kształcie wiertła wskazują na samowiercenie, a końcówki w kształcie ołówka – na standardowe samogwintowanie.

6.0Praktyczny przewodnik: 3 kluczowe wskazówki, jak uniknąć typowych błędów

- Dopasuj śrubę do materiału: Wkrętów do drewna nie należy stosować do łączenia metalu ze sobą (ryzyko zerwania gwintu), a wkrętów do metalu nie należy stosować do łączenia miękkich tworzyw sztucznych (ryzyko pęknięcia).

- Moment dokręcania kontrolnego: Szczególnie w przypadku drewna i tworzyw sztucznych należy unikać nadmiernego dokręcania. Zbyt duży moment obrotowy może spowodować pęknięcie podłoża lub złamanie wkrętu.

- Użyj właściwych narzędzi: Napęd Torx wymaga odpowiedniego bitu Torx; nie używaj płaskiego śrubokręta do śrub krzyżakowych (powoduje to wysuwanie się wkrętaka). Używając elektronarzędzi, dostosuj prędkość obrotową – zbyt wysoka może generować ciepło i uszkodzić gwint.

- Weź pod uwagę odporność na korozję: Do łazienek, balkonów lub zastosowań zewnętrznych wybieraj śruby ocynkowane lub ze stali nierdzewnej. Unikaj zwykłej stali węglowej, która łatwo rdzewieje i może się zapiec.

7.0Często zadawane pytania (FAQ)

Czy wkręty samogwintujące można ponownie wykorzystać?

Częste ponowne użycie nie jest zalecane. Wkręty samogwintujące tworzą gwint w podłożu poprzez nacinanie lub przemieszczanie materiału. Po zamontowaniu gwint podłoża dokładnie przylega do wkrętu. Ponowny montaż grozi zużyciem, zerwaniem gwintu lub odkształceniem, co zmniejsza wytrzymałość mocowania. Tymczasowe usunięcie (np. w celu naprawy) może być możliwe 1–2 razy, ale długotrwałe użytkowanie wymaga wymiany wkrętów na nowe.

Jak wybrać właściwy rozmiar otworu prowadzącego dla wkrętów samogwintujących?

Rozmiar otworu zależy od rodzaju śruby i podłoża. Zasada jest taka: nieco mniejsza od nominalnej średnicy śruby, aby umożliwić właściwe wkręcenie gwintu.

- Metal (typ ST): Należy postępować zgodnie ze standardami przemysłowymi (np. ST4.2 → otwór prowadzący 2,9–3,3 mm; ST5.5 → 4,2–4,5 mm).

- Wkręty do drewna: W przypadku drewna miękkiego (np. sosny) nawiercanie otworów wstępnych może być zbędne. W przypadku drewna twardego (np. dębu) należy wywiercić otwór o średnicy 60–70% (np. wkręt 4 mm → otwór 2,5–3 mm).

- Śruby plastikowe: Wiercić wiertłem o średnicy śruby 80–90% (np. śruba 3 mm → 2,4–2,7 mm), aby zapobiec pękaniu lub zrywaniu.

Co zrobić, jeśli wkręt samogwintujący ulegnie uszkodzeniu?

- Jeśli złamany koniec wystaje: Chwyć go szczypcami i wykręć. Jeśli to niemożliwe, wyszlifuj szczelinę na odsłoniętym końcu i wyjmij go płaskim śrubokrętem.

- Jeśli złamany koniec jest osadzony: W przypadku podłoży metalowych wywierć mały otwór w środku wkrętu cienkim wiertłem, a następnie użyj wykrętaka (gwintownika odwrotnego). W przypadku drewna lub plastiku przewierć złamany wkręt i zastąp go nieco większym wkrętem (uważaj, aby uniknąć pęknięcia podłoża).

Dlaczego wkręty samogwintujące ze stali nierdzewnej są trudne do wkręcenia?

Możliwe przyczyny to:

- Niedopasowanie materiałów:Śruby ze stali nierdzewnej są twardsze; jeśli zostaną użyte w grubej lub twardej stali bez odpowiedniego otworu prowadzącego, mogą się nie wbić.

- Brak smarowania:Stal nierdzewna ma wysoki współczynnik tarcia. Przed montażem należy nałożyć lekki olej (np. olej maszynowy).

- Niewystarczający moment obrotowy: Wkrętaki ręczne mogą mieć mniejszy moment obrotowy. Używaj elektronarzędzi o średnio-niskiej prędkości lub wybierz gniazdo sześciokątne (przenosi moment obrotowy lepiej niż krzyżakowe).

Czy wkręty samogwintujące i wkręty maszynowe można stosować zamiennie?

- Kluczową różnicą jest to, czy wymagany jest otwór gwintowany.

- Wkręty samogwintujące: Tworzą gwint podczas montażu, nadają się do podłoży bez gwintu (drewno, blacha).

- Śruby maszynowe: Wymagają wstępnie nagwintowanych otworów lub nakrętek. W materiale bez gwintu ulegną zerwaniu lub uszkodzeniu.

Która powłoka powierzchni jest najlepsza dla zewnętrznych wkrętów samogwintujących?

Najbardziej trwałe opcje to:

- Cynkowanie ogniowe: Grubość powłoki 50–100 μm, odporność na działanie mgły solnej ≥ 500 godzin. Idealna do ogrodzeń i zewnętrznych konstrukcji stalowych.

- Powłoka Dacromet: Warstwa cynkowo-aluminiowo-chromianowa, odporna na kruchość wodorową, odporność na działanie mgły solnej ≥ 1000 godzin. Idealna do podwozi samochodowych i środowisk morskich.

Unikaj cynkowania elektrolitycznego (cienka powłoka o grubości 5–20 μm), która szybko koroduje na zewnątrz.

Odniesienia

www.valuefastener.com/screws/self-tapping-screws

sendcutsend.com/blog/wkręty-samowiercące-a-wkręty-samogwintujące-jakie-jest-najlepsze-rozwiązanie-do-mocowania

www.fastenermart.com/understanding-tapping-screws.html

en.wikipedia.org/wiki/Wkręt_samogwintujący

www.fastbuildsupplies.co.uk/knowledge-hub/guide-to-self-tapping-screws