Maszyna do formowania rur okrągłych na kwadratowe ALEKVS

Maszyna do formowania rur kwadratowych Część

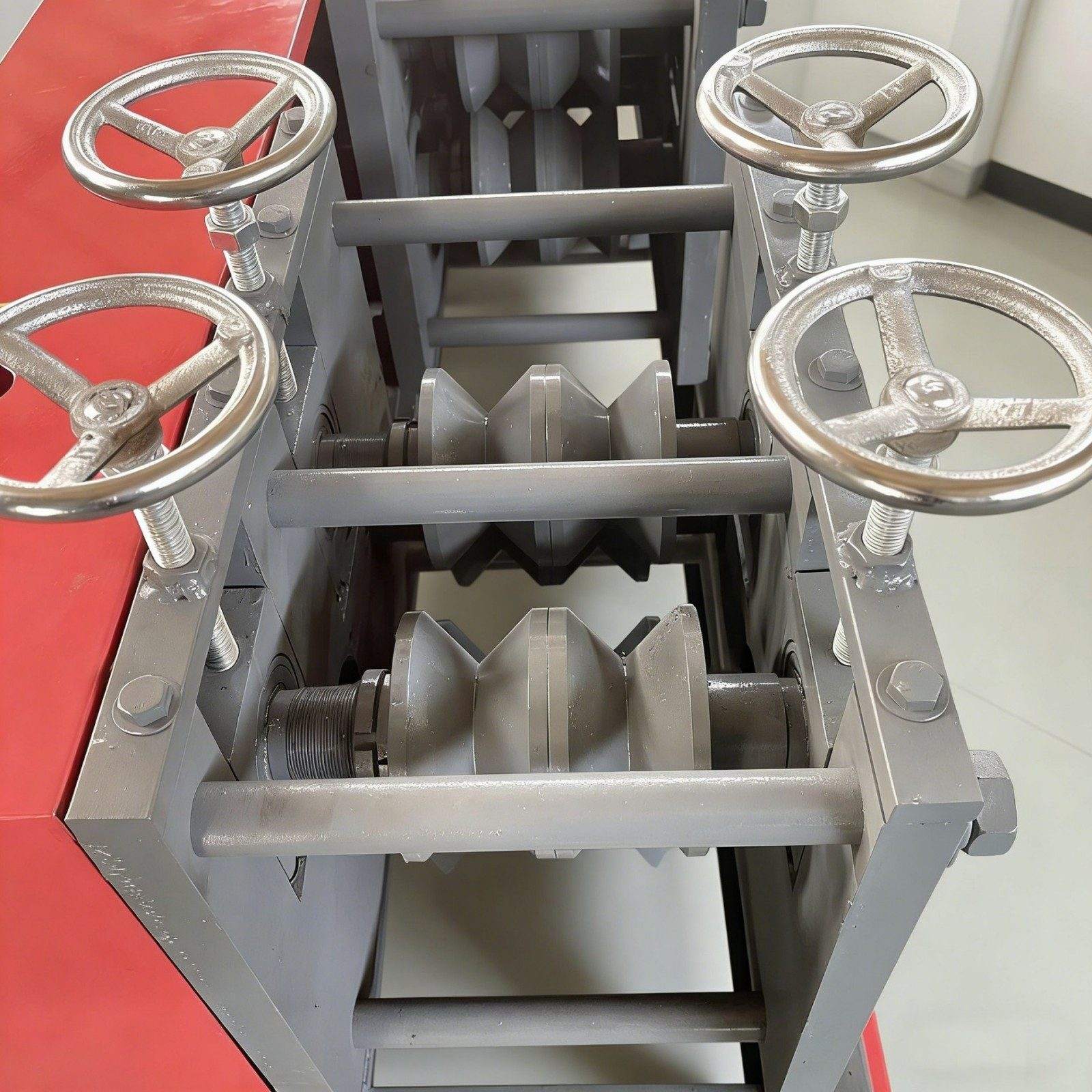

- System przewodników wejściowych– Zapewnia płynne podawanie rurki i precyzyjne ustawienie dla stabilnego formowania.

- Rama maszyny o dużej wytrzymałości– Sztywna, spawana konstrukcja gwarantuje długotrwałą dokładność i pracę bez wibracji.

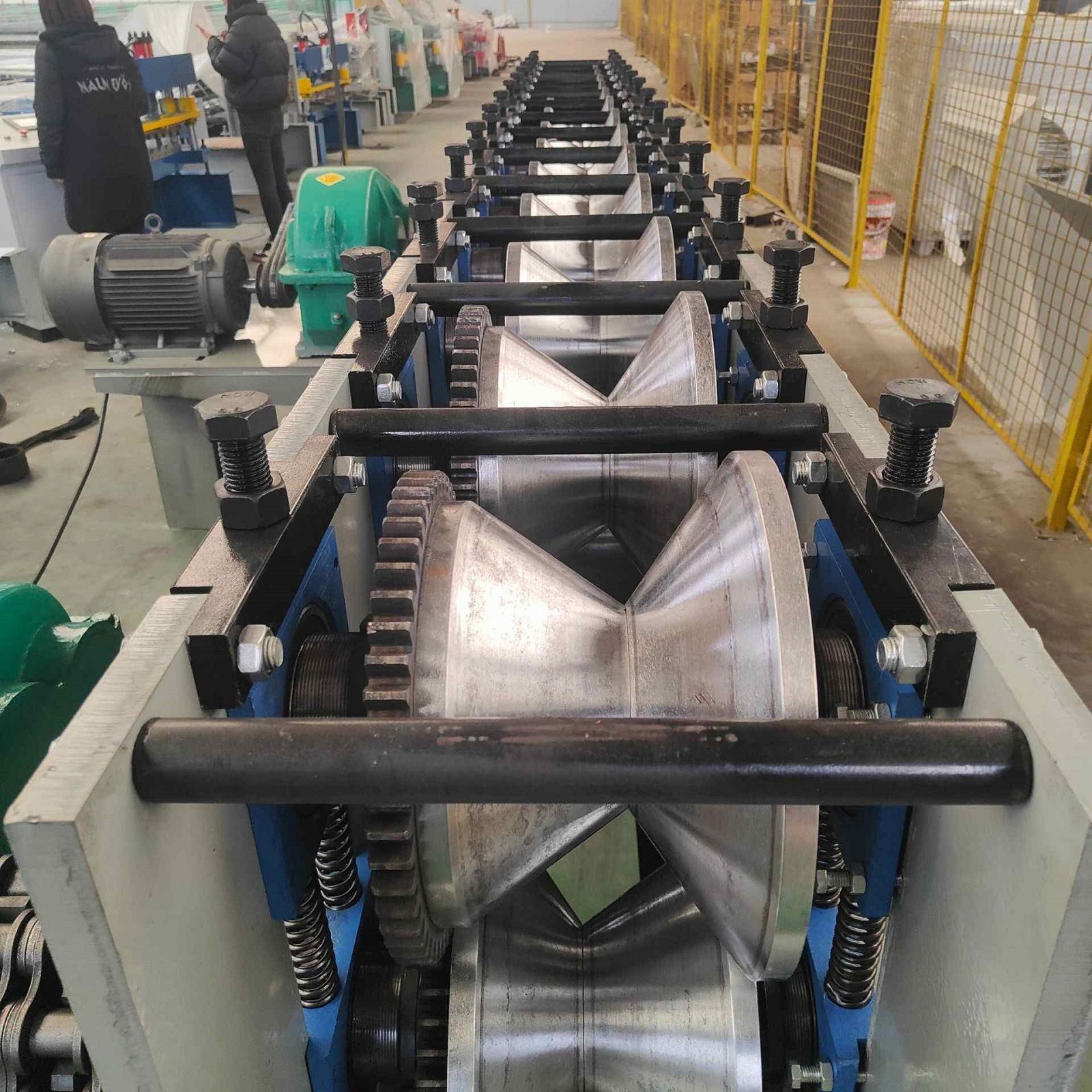

- Matryce do profilowania walcowego– Utwardzane rolki ze stali stopowej zapewniają precyzyjne narożniki i spójne, kwadratowe profile.

- Układ napędowy– Silnik o wysokim momencie obrotowym i przekładnia zapewniają stabilne, zsynchronizowane obroty rolek.

- Jednostka rozmiaru– Dokładna kalibracja zapewnia dokładną długość boku, przekątne i prostoliniowość.

- System tnący– Automatyczne cięcie na długość zapewniające czyste, wydajne i powtarzalne rezultaty.

- System sterowania PLC– Łatwy w obsłudze ekran dotykowy umożliwia szybką konfigurację i pełną automatyzację produkcji.

Zasada działania

- Etap karmienia

Gotowe rury okrągłe (zwykle rury ze szwem ERW lub rury bezszwowe) są podawane do maszyny za pomocą układu prowadzącego, który zapewnia stabilne ustawienie i precyzyjne wejście do stanowisk profilowania rolkowego. - Etap formowania rolkowego

Okrągła rura przechodzi przez kilka zestawów rolek formujących, zaprojektowanych pod określonymi kątami i o określonych konturach. Każdy zestaw rolek wywiera kontrolowany nacisk na ściankę rury, stopniowo przekształcając okrągły przekrój poprzeczny w profil kwadratowy lub prostokątny. - Przednie stacje rolkowe wykonują wstępne spłaszczanie i wstępne formowanie narożników.

- Ostatnie stacje rolkowe wykonują precyzyjne kształtowanie w celu zapewnienia dokładnej długości boku, tolerancji przekątnej i prostopadłościanu.

- Etap kalibracji i cięcia

Po uformowaniu, rura kwadratowa trafia do jednostki kalibrującej w celu kalibracji wymiarów. System tnący – taki jak latająca piła lub hydrauliczny zespół tnący – tnie rurę na zadane długości. - Etap rozładowania

Gotowe rury kwadratowe są przenoszone na stół wyjściowo-rozładunkowy lub do strefy składowania, co kończy proces formowania.

Główne cechy i zalety

- Proces formowania na zimno, zachowane właściwości materiału

Nie ma potrzeby nagrzewania, co pozwala uniknąć utleniania i uszkodzenia struktury ziarna. Właściwości mechaniczne gotowej rury pozostają spójne z właściwościami materiału pierwotnego. - Elastyczna produkcja, jedna maszyna do wielu rozmiarów

Dzięki wymianie matryc do profilowania maszyna może produkować rury kwadratowe i prostokątne o różnych rozmiarach, spełniając różnorodne wymagania zastosowań. - Wysoka wydajność i niskie koszty produkcji

Ciągłe profilowanie rolkowe pozwala na prędkość produkcji 10–30 m/minW porównaniu z tradycyjnymi procesami spawania rur kwadratowych, eliminuje konieczność rozwijania blachy, spawania i szlifowania, co znacznie zmniejsza ilość pracy i marnotrawstwa materiałów. - Wysoka precyzja i stabilna jakość

Wieloetapowe formowanie połączone z kalibracją wymiarową zapewnia ścisłe tolerancje długości boku, przekątnych, prostoliniowości i jakości powierzchni. - Wysoki poziom automatyzacji, łatwa obsługa

System sterowany PLC umożliwia automatyczne podawanie, formowanie, kalibrowanie i cięcie. Do normalnego monitorowania produkcji potrzeba tylko 1–2 operatorów.

Zakres zastosowania

- Zgodność surowców

Nadaje się do rur okrągłych ze stali węglowej, ocynkowanej i nierdzewnej. Typowy zakres grubości ścianki: 0–6,0 mm(w zależności od modelu maszyny). - Zastosowania gotowych rur

- Budowa konstrukcji stalowych: słupy, belki, ramy nośne

- Magazynowanie i logistyka: słupki i belki regałowe

- Obiekty komunikacyjne: bariery ochronne, ogrodzenia, podstawy słupów oświetleniowych

- Produkcja mebli: ramy stołów, ramy krzeseł, ramy łóżek

- Produkcja maszyn: ramy urządzeń i konstrukcje rur ochronnych

Wypełnij ten formularz, aby przesłać zapytanie ofertowe. Jeden z członków naszego zespołu przeanalizuje szczegóły i skontaktuje się z Tobą w ciągu 12 godzin roboczych.