- 1.0Czym jest walcowanie gwintów?

- 2.0Toczenie kontra cięcie: wyraźne porównanie

- 3.0Zalety walcowania gwintów w porównaniu z cięciem

- 4.0Rozważania materiałowe: Wskaźnik odkształcalności

- 5.0Wytyczne projektowe dla gwintów walcowanych

- 6.0Narzędzia do walcowania gwintów

- 7.0Parametry pracy: prędkość i posuw

- 8.0Kontrola i pomiar gwintów

- 9.0Wniosek

- 10.0FAQ: Typowe problemy w walcowaniu gwintów

W świecie obróbki precyzyjnej gwinty są wszechobecne — od elementów złącznych stosowanych w lotnictwie po podzespoły samochodowe, od implantów medycznych po sprzęt przemysłowy.

Tradycyjnie gwinty wykonuje się poprzez skrawanie: usuwanie materiału za pomocą gwintowników, narzynek lub narzędzi jednoostrzowych. Chociaż skrawanie jest skuteczne, wiąże się z pewnymi ograniczeniami – wolniejszą produkcją, słabszymi gwintami i wyższymi kosztami w produkcji na dużą skalę.

Istnieje jednak szybsza, silniejsza i bardziej ekonomiczna alternatywa: Walcowanie gwintów.

Walcowanie gwintów to proces formowania na zimno, a nie operacja cięcia. Zamiast usuwania metalu, walcowanie gwintów przemieszcza i reformuje materiał pod ciśnieniem, tworząc gwinty o niezwykłej wytrzymałości, dokładności i jakości powierzchni.

1.0Czym jest walcowanie gwintów?

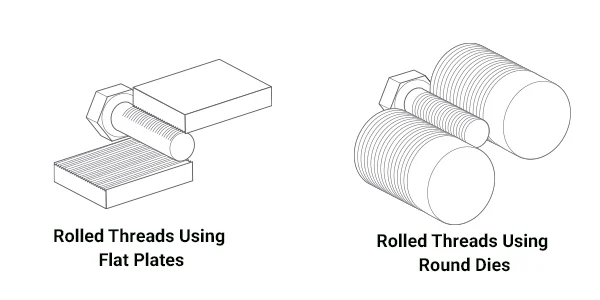

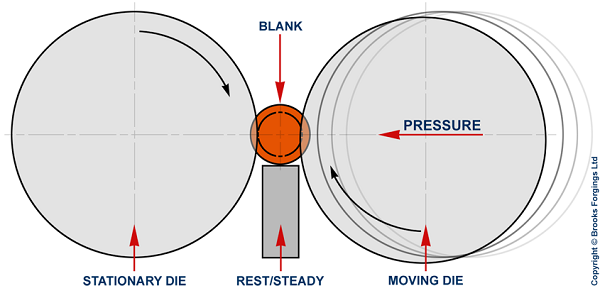

Walcowanie gwintów to proces formowania na zimno W tym procesie walcowy wykrój jest wciskany między hartowane matryce, aby nadać mu plastyczny kształt gwintu. W przeciwieństwie do cięcia, które przerywa strukturę ziarnistą materiału, walcowanie zachowuje i wyrównuje przepływ ziarna w kierunku gwintu, co pozwala na tworzenie mocniejszych i bardziej odpornych na zmęczenie części.

Główne cechy walcowania gwintów:

- Nie jest to proces subtraktywny— nie produkuje się żadnych chipów

- Efekt umocnienia odkształceniowego— materiał staje się twardszy i mocniejszy

- Doskonałe wykończenie powierzchni— z powodu polerowania matrycy podczas walcowania

- Wysoka precyzja— spójna forma i wymiar

2.0Toczenie kontra cięcie: wyraźne porównanie

Różnice między gwintami ciętymi a walcowanymi są znaczące i wpływają na wytrzymałość, wykończenie, wydajność i całkowity koszt. Poniższa tabela przedstawia kluczowe różnice:

| Cecha / aspekt | Cięcie gwintów | Walcowanie gwintów |

| Typ procesu | Usuwanie materiału (cięcie) | Formowanie na zimno (przemieszczanie) |

| Wytrzymałość | Linia bazowa | Do 30% mocniejszy dzięki utwardzaniu przez obróbkę plastyczną |

| Wykończenie powierzchni | W przypadku obróbki zgrubnej może być konieczne wykończenie wtórne | Gładkie, ciągłe, wysokiej jakości wykończenie |

| Dokładność / Profil | Zależy od ostrości narzędzia i umiejętności operatora | Wysoka powtarzalność, precyzyjny profil |

| Odpady materiałowe | Generuje chipy | Minimalne lub żadne marnotrawstwo materiałów |

| Prędkość produkcji | Umiarkowany | Szybszy, ciągły proces |

| Żywotność narzędzia | Krótkie do średniego, zużycie narzędzi podczas cięcia | Dłużej, w zależności od twardości materiału |

| Czas realizacji | Dłuższy dzięki stopniowemu cięciu | Krótsze, mniej operacji wtórnych |

| Idealne materiały | Większość metali, łatwiejsza dla metali miękkich | Preferowane są metale miękkie; możliwe są metale twardsze, ale skracają one żywotność matrycy |

| Typowe problemy | Zadziory, ślady narzędzi, mikropęknięcia | Odpryski, przetarcia na grzbietach, problemy z wysokością/śrubą |

Z tego porównania jasno wynika, że walcowanie gwintów zapewnia znaczące korzyści pod względem wytrzymałości, jakości powierzchni i wydajności, co czyni go preferowanym wyborem w przypadku produkcji wielkoseryjnej lub zastosowań wymagających trwałych gwintów.

3.0Zalety walcowania gwintów w porównaniu z cięciem

Dlaczego warto wybrać rolowanie zamiast cięcia? Korzyści są znaczące:

- Niższy koszt

Mniejsze zużycie materiałów i dłuższa żywotność narzędzi bezpośrednio przekładają się na niższe koszty produkcji. - Wyższa wydajność

Walcowanie jest znacznie szybsze niż cięcie, szczególnie w przypadku produkcji wielkoseryjnej. - Mocniejsze nici

Gwinty walcowane mogą wykazywać do 30–40% większa wytrzymałość na rozciąganie i zmęczenie życie w porównaniu do gwintów ciętych. - Lepsze wykończenie powierzchni

Wałek poleruje materiał, tworząc gładką, utwardzoną powierzchnię. - Poprawiona dokładność

Gwinty walcowane pozwalają na zachowanie węższych tolerancji i spójnych profili w przypadku dużych partii.

4.0Rozważania materiałowe: Wskaźnik odkształcalności

Nie każdy materiał reaguje na rolowanie w ten sam sposób. Wskaźnik odkształcalności służy do oceny przydatności materiału do walcowania gwintów. Ogólnie:

- Miękkie materiały łatwiej się rolują, ale mogą dawać przeciętne wykończenie powierzchni

- Twardsze materiały skracają żywotność matrycy, ale często zapewniają lepszą jakość wykończenia powierzchni

Typowe zachowania materiałów podczas walcowania gwintów

| Tworzywo | Twardość | Powierzchnia gwintu | Umrzeć życie |

| Mosiądz (345, 360) | < Rb 75 | Dobry / Słaby | Średnio-wysoki |

| Aluminium (2024-T4, 6061-T6) | < Rb 120 | Doskonały / Dobry | Wysoki |

| Stal nierdzewna (302, 440) | < Rc 32 | Doskonały | Średnio-niski |

| Stal (1018, 12L14) | < Rc 24 | Doskonały / Umiarkowany | Średni |

Efekty elementarne:

- Siarka w stal I bizmut w aluminium może powodować powstawanie defektów w postaci płatków, które obniżają jakość powierzchni.

- Pierwiastki takie jak siarka, ołów i bizmut ułatwiają obróbkę skrawaniem (cięcie), lecz utrudniają formowanie na zimno (walcowanie).

Podsumowanie: wybór odpowiedniego materiału — lub znalezienie równowagi między obrabialnością skrawaniem a formowalnością — ma kluczowe znaczenie.

5.0Wytyczne projektowe dla gwintów walcowanych

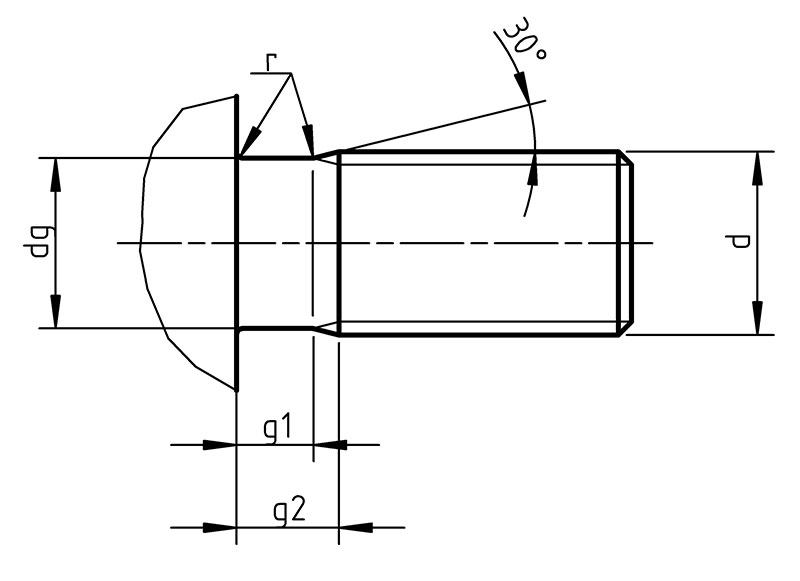

Prawidłowe zaprojektowanie blanku i jego właściwości gwarantuje udane rolowanie:

Średnica pustego elementu

Zalecana średnica wykroju ≈ : Maksymalna średnica podziałki – 0,002″

Współczynnik regulacji: każda zmiana półfabrykatu o 0,001″ zmienia średnicę główną o ~0,003″

Kąt fazowania

Typowe: 30° (po wałkowaniu uformuje się ~45°)

W przypadku twardszych materiałów: użyj kąta 25°–28°, aby wydłużyć żywotność matrycy

Prześwit barku

Utrzymuj odstęp ≥ 1,25–1,5 × między początkiem gwintu a ramieniem

Długość nici a długość rolki

Wzór: Powierzchnia robocza walca = (2,5 × skok) + długość gwintu

6.0Narzędzia do walcowania gwintów

Bułki

- Dostępne w wielu stylach, dla różnych orientacji części

- Materiał, obróbka cieplna i powłoki wpływają na wydajność i trwałość narzędzia

- Więcej „rozruchów” na rolce pozwala na wyższe obroty i dłuższą żywotność narzędzia

Narzędzia do golenia

- Zapewniają łatwą regulację, powtarzalność i sztywność

- Możliwość zaprojektowania dla różnych rozmiarów części i typów podpór

Załączniki

- Ścisk promieniowy— szybko zaciska się i toczy promieniowo

- Walcowanie osiowe— idealne do nici dłuższych niż szerokość rolki

- Styczny— szybki przy dużej objętości, ale wywołuje siły boczne

- Przeniesienie osiowo-obrotowe— umożliwia walcowanie gwintów w pobliżu ramion

7.0Parametry pracy: prędkość i posuw

Walcowanie gwintów jest często najszybsza operacja w łańcuchu procesów.

- Ogólne wytyczne: Obroty przedmiotu obrabianego ≈ 300 × liczba startów rolki

- Wyższe prędkości walcowania zwykle poprawiają wykończenie powierzchni

- Prawidłowe smarowanie jest kluczowe dla zmniejszenia tarcia i wydłużenia żywotności matrycy

8.0Kontrola i pomiar gwintów

Kontrola zapewnia, że gwinty walcowane spełniają wymagania funkcjonalne. Typowe metody obejmują:

- Pierścienie wzorcowe Go/No-Go— proste i powszechnie stosowane

- Mikrometry do gwintów / metoda trójprzewodowa— dokładny pomiar średnicy podziałowej

- Wzorce trójrolkowe (wzorce Johnson)— do oceny dopasowania funkcjonalnego

- Wskaźniki funkcjonalne i segmentowe— do oceny kształtu gwintu i kątów powierzchni bocznej

- Wskaźniki NPT / NPTF— do gwintów rurowych stożkowych

Kluczowe wymiary do sprawdzenia:

- Średnica blanku

- Średnica podziałowa

- Średnica główna

Do gwintów rurowych, Wskaźniki L1/L2 I sekstanty służą do zapewnienia szczelności i prawidłowego kształtu gwintu.

9.0Wniosek

Walcowanie gwintów to coś więcej niż alternatywa dla cięcia — to lepszy proces produkcyjny do produkcji wysokiej jakości gwintów. Wykorzystując obróbkę plastyczną na zimno, walcowanie gwintów zapewnia:

- Większa wytrzymałość

- Niższy koszt

- Większa wydajność

- Wyjątkowa dokładność i wykończenie powierzchni

- W połączeniu z odpowiednim materiałem, konstrukcją, narzędziami, parametrami operacyjnymi i metodami kontroli, walcowanie gwintów może znacząco poprawić wydajność produktu i wydajność produkcji.

Dla branż, w których najważniejsze są siła, precyzja i opłacalność, walcowanie gwintów szybko staje się nowy standard w produkcji gwintów.

10.0FAQ: Typowe problemy w walcowaniu gwintów

Dlaczego w zwiniętych nitkach widzę drzazgi i łuski?

Dzieje się tak zazwyczaj, gdy materiał wsadowy zawiera niekorzystne dodatki (takie jak siarka, bizmut lub ołów) lub gdy przygotowanie powierzchni jest nieodpowiednie. Wtrącenia te mogą ułatwiać obróbkę skrawaniem, ale utrudniają formowanie na zimno, powodując powstawanie płatków podczas walcowania.

Co jest przyczyną nieprawidłowego skoku lub skoku gwintu?

Nieprawidłowy skok/skok jest często spowodowany niewspółosiowością rolek, błędnymi parametrami ustawień lub zużytym oprzyrządowaniem. Może to również wynikać z nieprawidłowej prędkości posuwu w stosunku do konstrukcji rolki.

Dlaczego moje gwinty walcowane mają różny kąt nachylenia linii śrubowej?

Niewłaściwy kąt pochylenia linii śrubowej zazwyczaj wskazuje na nieprawidłową geometrię rolki, niewłaściwy dobór rolki lub błędy w ustawieniach przyrządu do walcowania.

Dlaczego wyniki toczące się między częściami lub partiami są niespójne?

Zmiany twardości materiału, jakości smarowania lub stabilności maszyny mogą prowadzić do nierównomiernych warunków walcowania. Utrzymanie kontrolowanych parametrów procesu ma kluczowe znaczenie.

Czy mogę walcować gwinty na pustych w środku przedmiotach obrabianych, zamkniętych otworach lub nieokrągłych przedmiotach?

Te półfabrykaty stanowią poważne wyzwanie. Nierównomierny lub nieokrągły materiał uniemożliwia prawidłowe formowanie gwintu, co prowadzi do osłabienia, zniekształcenia lub niekompletności gwintu.

Dlaczego moje nici są wypełnione w środku, ale nie na końcach?

Dzieje się tak, gdy kąty fazowania są niewystarczające, średnice gwintu są nieprawidłowe lub zagłębianie się wałków na wejściu i wyjściu gwintu nie jest odpowiednio wyregulowane.

Co jest przyczyną słabej jakości powierzchni gwintów walcowanych?

Chropowate lub matowe wykończenie zwykle wskazuje na niewystarczające smarowanie, zużyte rolki gwintujące lub zbyt niską prędkość walcowania.

Dlaczego mój wątek jest zniekształcony?

Nieprawidłowy kształt gwintu (zaokrąglone boki, nieprawidłowy kształt wierzchołka) często wynika z niewłaściwego rozmiaru wykroju, nadmiernej twardości materiału lub zużycia walców. Prawidłowe przygotowanie wykroju i użycie ostrych walców pomaga tego uniknąć.

Dlaczego wierzchołki moich nici nie są w pełni uformowane?

Niekompletne wierzchołki są zazwyczaj spowodowane zbyt małymi wymiarami wykrojów, niewystarczającą penetracją wałka lub nieodpowiednim naciskiem walcowania. Regulacja średnicy wykroju i zapewnienie prawidłowego ustawienia narzędzi może rozwiązać ten problem.

Co jest przyczyną powstawania przetarć na gwintach walcowanych?

Zadrapania lub przetarcia na grzbietach kół są oznaką nieprawidłowego ustawienia, braku smarowania lub nadmiernego nacisku na wał. Prawidłowe ustawienie i smarowanie są niezbędne, aby uniknąć tej wady.

Odniesienia

brooksforgings.co.uk/processes/walcowanie-wątków

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/jakie-różnice-są-między-ciętymi-i-rolowanymi-niciami/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/