- 1.0Czym jest profilowanie rolkowe?

- 2.0Czym jest maszyna do profilowania rolkowego?

- 3.0Przebieg pracy maszyny do profilowania rolkowego

- 3.1Etap wstępnego przetwarzania

- 3.2Proces formowania

- 3.3Operacje wtórne (obróbka po formowaniu)

- 3.4Chłodzenie i regulacja matrycy

- 3.5Porównanie cięcia wstępnego i końcowego

- 3.6Korekta i regulacja usterek

- 3.7Protokoły bezpieczeństwa i operacyjne

- 3.8System matryc do profilowania walcowego: narzędzia rafted

- 3.9Kompletny przepływ pracy linii do profilowania rolkowego

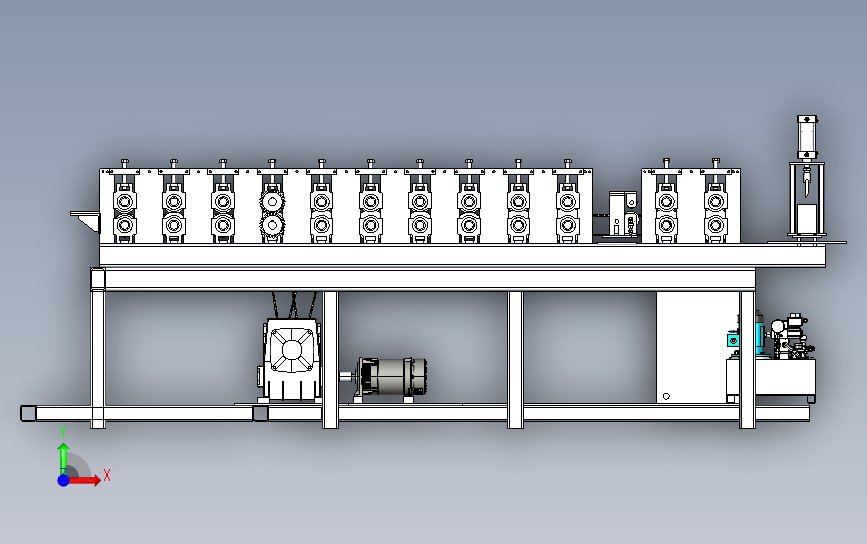

- 4.0Kluczowe elementy maszyny do profilowania rolkowego

- 5.0Konfiguracja i obsługa maszyn do profilowania rolkowego

- 6.0Zagadnienia bezpieczeństwa w operacjach profilowania rolkowego

- 7.0Typowe typy maszyn do profilowania rolkowego (według zastosowania i rodzaju produktu)

- 8.0Dlaczego warto wybrać profilowanie rolkowe?

- 9.0Zalety profilowania rolkowego

- 10.0Zastosowania maszyn do profilowania rolkowego

1.0Czym jest profilowanie rolkowe?

Formowanie rolkowe—znane również jako walcowanie lub profilowanie —to ciągły proces gięcia, służący do nadawania długim pasom metalu (zazwyczaj z kręgów) pożądanego przekroju poprzecznego.

Metalowy pasek przechodzi przez szereg precyzyjnie ustawionych rolek, z których każda wykonuje stopniowe zagięcia, aż do uzyskania ostatecznego kształtu. Ta metoda idealnie nadaje się do produkcji długich, spójnych profili w dużych ilościach.

Główne zalety produktów walcowanych:

- Lekka: W porównaniu do podobnych kształtów wytwarzanych metodą wytłaczania, części formowane rolkowo są zazwyczaj lżejsze i mają cieńsze ścianki.

- Wysoka wytrzymałość: Proces formowania na zimno powoduje umocnienie, co znacznie zwiększa wytrzymałość materiału.

- Wysoka wydajność produkcji: Proces jest ciągły i zautomatyzowany, co pozwala na szybszą produkcję i niższe zużycie energii.

- Łatwa obróbka powierzchni: Materiały można wstępnie powlekać (np. malować lub ocynkowane) przed formowaniem, co eliminuje potrzebę wtórnego wykańczania powierzchni.

Podsumowując: Profilowanie rolkowe zapewnia szybkie, stabilne i elastyczne rozwiązanie produkcyjne dzięki w pełni zautomatyzowanemu, ciągłemu procesowi, dzięki czemu idealnie nadaje się do masowej produkcji spójnych profili metalowych.

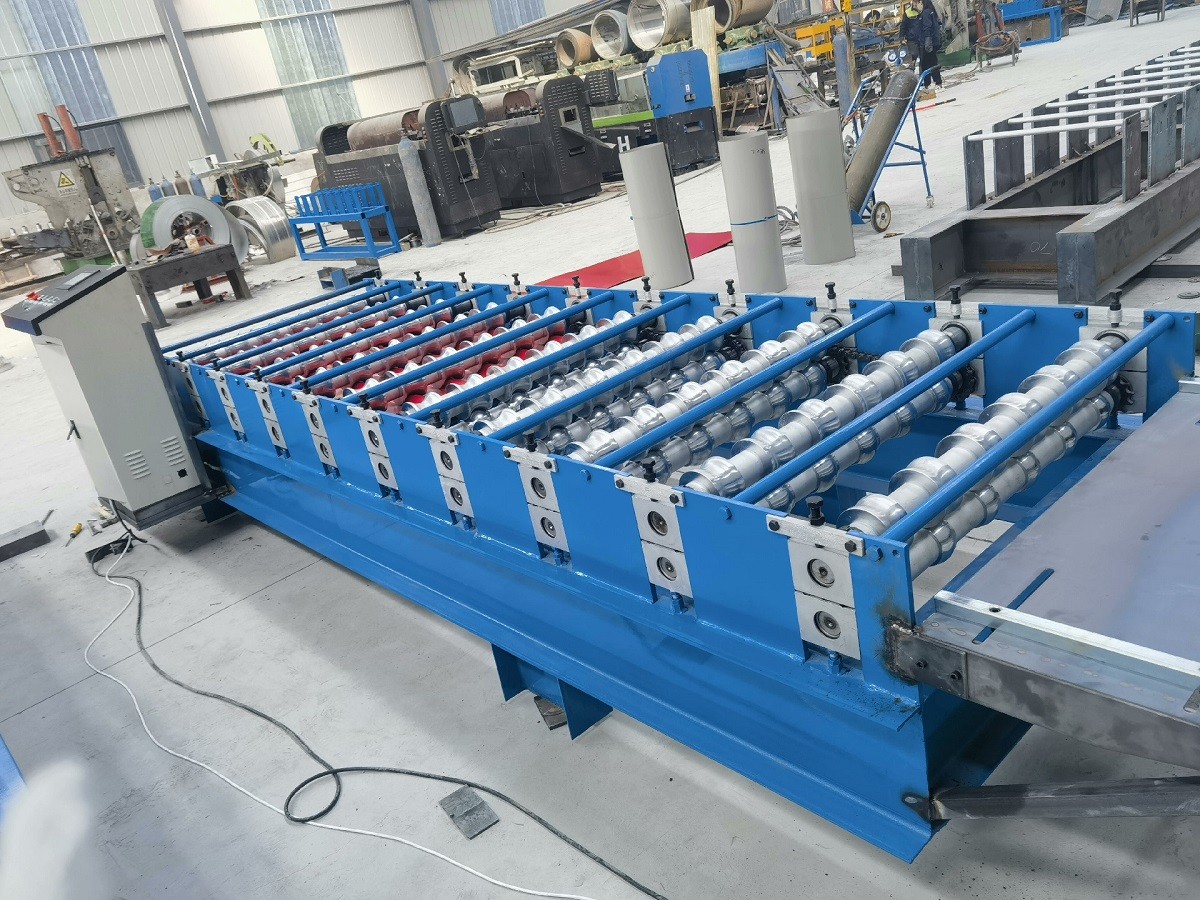

2.0Czym jest maszyna do profilowania rolkowego?

2.1Wprowadzenie do maszyn do profilowania rolkowego:

Maszyna do gięcia blach to kluczowy element wyposażenia do formowania metali, szeroko stosowany w produkcji wyrobów przemysłowych i codziennego użytku. Umożliwia ona wydajną produkcję elementów takich jak bramy garażowe, panele samochodowe, blachy dachowe, płytki, gąsiory, panele ścienne, siding, płatwie metalowe, ościeżnice i balustrady.

2.2Definicja i podstawowa zasada działania:

Maszyna do gięcia blachy formuje płaskie paski lub zwoje metalu w ciągłe elementy o jednolitym przekroju poprzecznym. Proces ten polega na przepuszczeniu materiału przez szereg klatek walcowniczych, z których każda stopniowo wygina go bliżej pożądanego profilu. Poprzez odkształcenie plastyczne metal przyjmuje trwały kształt. Po uformowaniu elementy są cięte na określone długości i układane w stosy w celu pakowania. Konstrukcja każdej stacji walcowniczej decyduje o końcowym profilu, zapewniając wysoką precyzję i złożoną geometrię.

2.3Przegląd procesu profilowania rolkowego i jego zastosowań:

Maszyny do gięcia na zimno wykonują ciągłe gięcie taśm metalowych na zimno w temperaturze pokojowej, wytwarzając długie elementy o spójnych profilach przekroju poprzecznego. Podstawową zasadą jest stopniowe kształtowanie za pomocą szeregu stanowisk walcowniczych, z których każde wymusza nieco większe gięcie niż poprzednie. To progresywne formowanie zapewnia precyzyjne profile przy jednoczesnym zachowaniu integralności przekroju poprzecznego i minimalizacji odkształceń lub koncentracji naprężeń.

Maszyny do gięcia blach umożliwiają produkcję szerokiej gamy profili metalowych – w tym płatwi C i U, ceowników, kątowników i rur – z wysoką precyzją. Technologia ta jest szeroko stosowana w branżach takich jak motoryzacja, budownictwo, lotnictwo i produkcja sprzętu AGD.

Znane ze swojej wydajności, dokładności i opłacalności, maszyny do profilowania stały się preferowanym rozwiązaniem do produkcji wysokiej jakości, złożonych kształtów metalowych. Usprawniają produkcję, redukują straty materiałów i spełniają wymagania nowoczesnych standardów obróbki metali.

2.4Ewolucja technologii profilowania rolkowego:

- Rozwój historyczny:

Początki profilowania rolkowego sięgają czasów starożytnych, kiedy to rzemieślnicy ręcznie kształtowali metal. Pierwsze przemysłowe zastosowanie profilarek rolkowych pojawiło się w XVIII wieku, w czasie rewolucji przemysłowej, głównie do produkcji metalowych pokryć dachowych. Dzięki ciągłym udoskonaleniom konstrukcja i funkcjonalność maszyn uległy znacznej poprawie, zwiększając zarówno wydajność, jak i precyzję. - Nowoczesne osiągnięcia w dziedzinie profilowania rolkowego i materiałów:

Dzisiejsze technologie profilowania rolkowego wykorzystują komputerowe wspomaganie projektowania (CAD) i wytwarzania (CAM), aby zwiększyć precyzję i szybkość produkcji. Automatyzacja i robotyka dodatkowo zwiększyły wydajność, zminimalizowały nakład pracy ręcznej i rozszerzyły możliwości produkcyjne.

3.0Przebieg pracy maszyny do profilowania rolkowego

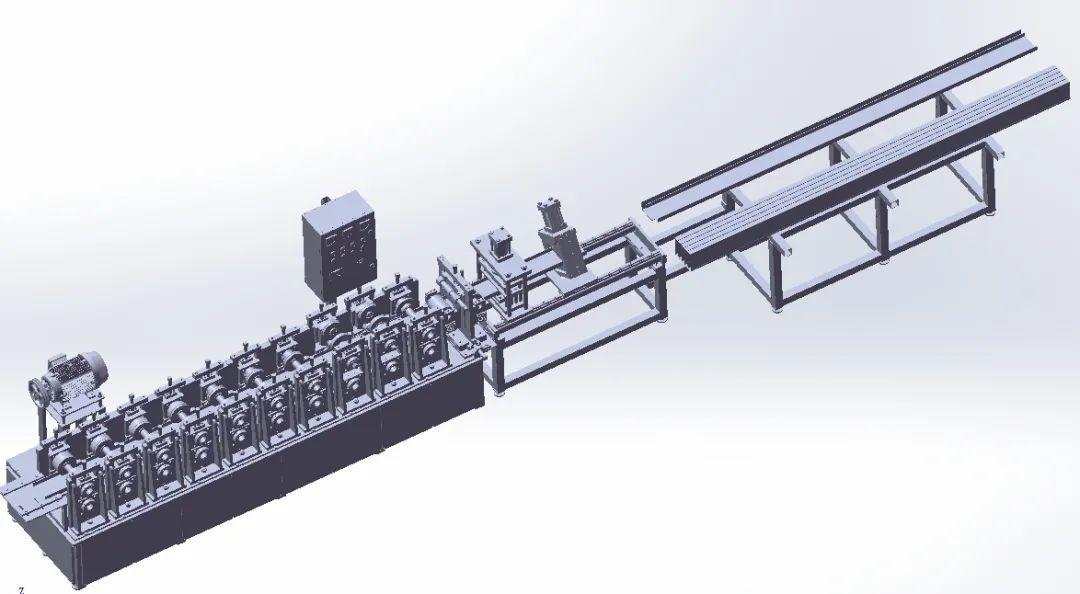

Maszyny do gięcia blach kształtują arkusze lub zwoje metalu w pożądane profile w wielu etapach, obejmujących rolki, matryce, wykrawanie i cięcie. Ten ciągły proces obejmuje cały proces, od podawania surowca do produktu końcowego. Poniżej znajduje się szczegółowy opis każdego etapu:

3.1Etap wstępnego przetwarzania

- Pasywny Rozwijarka: Surowe zwoje metalu rozwijane są przez pasywny rozwijak, co umożliwia dalszą obróbkę na linii produkcyjnej.

- Prostownica: Przed wprowadzeniem do systemu profilowania rolkowego taśma metalowa jest prostowana w celu usunięcia krzywizn i zapewnienia płaskości.

- Podajnik serwo: Podajnik serwo precyzyjnie podaje blachę do maszyny formującej, gwarantując ciągły przepływ pracy i dokładność wymiarową.

3.2Proces formowania

- Maszyna do profilowania rolkowego: Blacha trafia do maszyny do profilowania, przechodząc przez wiele stacji rolkowych. Każdy zestaw rolek stopniowo wygina lub ściska materiał, aby uzyskać pożądany profil. Walce ze stali narzędziowej w sposób ciągły kształtują materiał poprzez stopniowe odkształcanie.

- Rola matryc formujących: Matryce w maszynie do gięcia rolkowego stopniowo definiują wymagany kontur. Konfiguracja każdego zestawu rolek jest dostosowana do grubości, twardości i rodzaju materiału. Wraz ze wzrostem złożoności procesu formowania, wprowadza się więcej ram rolkowych lub matryc, aby spełnić wymagania dotyczące gięcia lub składania.

3.3Operacje wtórne (obróbka po formowaniu)

Po wstępnym profilowaniu rolkowym zazwyczaj stosuje się procesy wtórne w celu uzyskania węższych tolerancji lub lepszej funkcjonalności. Typowe operacje obejmują:

- Automatyczne dziurkowanie

- Gniazdowanie

- Cięcie laserowe

- Spawanie metodą TIG

- Precyzyjne formowanie przy zachowaniu ścisłych tolerancji

- Prostowanie profili

- Wkładanie sprzętu

- Drobny montaż

Procesy te mogą być zintegrowane w linii (bezpośrednio po cięciu) lub realizowane offline na dedykowanych stanowiskach roboczych. Zwiększa to wszechstronność elementów walcowanych, umożliwiając zgodność z rygorystycznymi normami branżowymi w budownictwie, transporcie, energetyce słonecznej i sprzęcie przemysłowym.

Typowe procesy wtórne

- Uderzenie

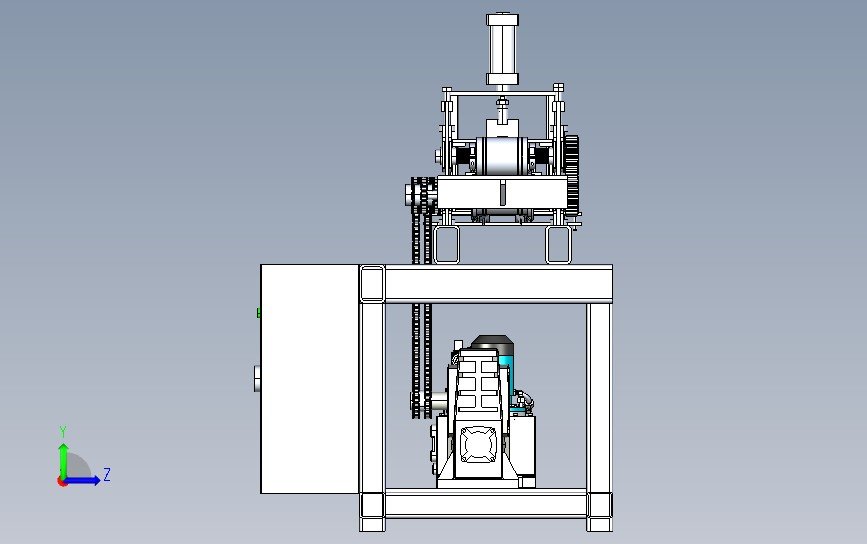

Wykrawanie może odbywać się przed lub po formowaniu. Wykrawanie przed formowaniem zwiększa trudność formowania, natomiast wykrawanie po formowaniu może generować wyższe koszty. Sekwencję procesów należy zoptymalizować w oparciu o potrzeby produkcyjne. - Cięcie hydrauliczne

Po profilowaniu rolkowym materiały mogą być cięte na wymiar. Miejsce cięcia ma decydujący wpływ na ostateczny kształt i jakość produktu.

3.4Chłodzenie i regulacja matrycy

Walcowanie z dużą prędkością generuje ciepło podczas procesu formowania, co może wpływać na kształt materiału. Do regulacji temperatury matrycy i materiału stosuje się systemy chłodzenia – suche lub przelewowe. Każda metoda ma swoje zalety i ograniczenia; wybór zależy od wymagań produkcyjnych.

3.5Porównanie cięcia wstępnego i końcowego

| Proces | Wstępnie przycięte | Postcut |

| Zalety | – Nie ma potrzeby stosowania drogich wykrojników | – Zwiększona produktywność; zmniejsza zakleszczanie się materiału |

| – Końcówki bez zadziorów | – Lepsza kontrola części dzięki mniejszej liczbie zadziorów | |

| – Prosta obsługa i niższe koszty konserwacji | – Możliwość produkcji krótkich elementów o długości do 2-3 cali | |

| – Eliminuje deformację końcówek | ||

| Wady | – Rozszerzone końce, szczególnie w głębszych partiach | – Wyższe koszty sprzętu tnącego i matryc |

| – Wymaga większej liczby stanowisk formujących, co zwiększa koszty | – Zwiększone wymagania konserwacyjne | |

| – Trudność w formowaniu krótkich części; podatność na odkształcenia | – Możliwe odkształcenie lub chropowatość końcówek |

3.6Korekta i regulacja usterek

Profilowanie rolkowe może powodować wady gięcia, wyginania lub skręcania. Prostownica może korygować takie odkształcenia podczas produkcji, kompensując naprężenia skumulowane w procesie formowania.

3.7Protokoły bezpieczeństwa i operacyjne

Ze względu na wysoką prędkość roboczą maszyn do profilowania, bezpieczeństwo pracy ma kluczowe znaczenie. Kluczowe środki obejmują:

- Szkolenie z zakresu bezpieczeństwa operatora

- Montaż urządzeń ochronnych (np. osłon bezpieczeństwa)

- Rutynowa konserwacja i przeglądy sprzętu

- Szczególna ostrożność podczas wymiany matryc i regulacji maszyny

Praktyki te zapewniają bezpieczną, wydajną i ciągłą pracę.

3.8System matryc do profilowania walcowego: narzędzia rafted

W systemach formowania z wykorzystaniem raftów matryce są montowane na wałkach i wstępnie ustawiane dla każdego etapu formowania. Zmiana profili jest uproszczona dzięki wymianie całych raftów matryc, co znacznie skraca czas i obniża koszty przezbrajania.

Zalety:

- Minimalizuje błędy związane z wymianą narzędzi

- Umożliwia szybką wymianę matryc (zwykle w ciągu 30–45 minut)

- Zwiększa elastyczność produkcji dzięki przełączaniu profili na żądanie

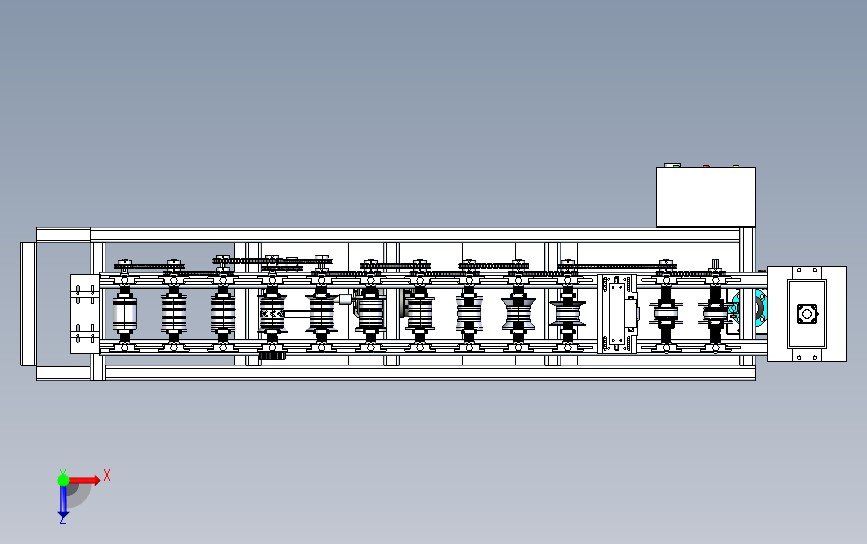

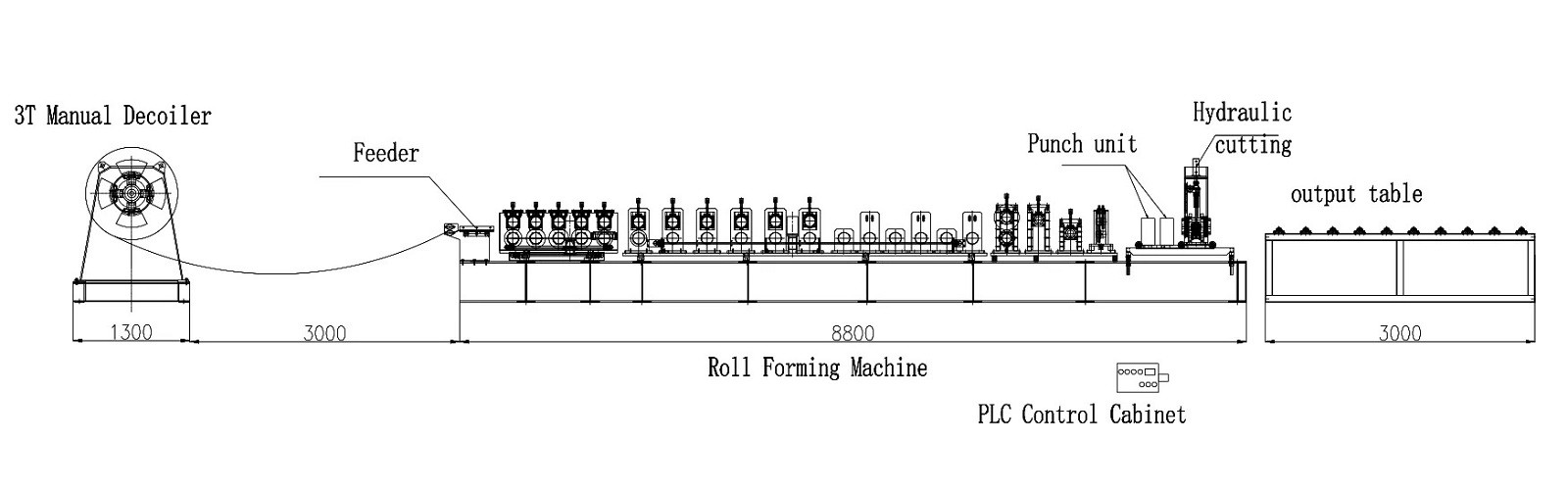

3.9Kompletny przepływ pracy linii do profilowania rolkowego

Każda linia produkcyjna składa się z szeregu precyzyjnie rozmieszczonych i wysoce zintegrowanych stanowisk, które sekwencyjnie przetwarzają materiał arkuszowy. Kluczowe elementy obejmują:

- Rozwijarka kręgów

- Prowadnica krawędziowa lub rolki boczne

- Prasa przed dziurkowaniem (jeśli dotyczy)

- Korpus maszyny do formowania rolkowego

- Prostownica profilowa

- Prasa odcinająca

W miarę przesuwania się arkusza przez linię, każdy zestaw rolek nadaje mu delikatne, ciągłe zagięcie. Profil przekroju zmienia się stopniowo na kolejnych stanowiskach. Złożone kształty wymagają większej liczby etapów formowania i stanowisk rolkowych.

W ostatnim etapie taśma trafia do prasy tnącej i jest przycinana na wymiar za pomocą jednego zestawu wykrojników. Zmienne długości produktu można uzyskać bez konieczności wymiany narzędzi. Możliwe jest również włączenie dodatkowych procesów liniowych, takich jak spawanie lub wykrawanie.

Uformowane produkty są transportowane do stanowiska rozładunkowego, gdzie operatorzy mogą przeprowadzać drobne kontrole. Zazwyczaj nie jest wymagana żadna poważna obróbka powierzchni ze względu na czysty i ciągły charakter procesu formowania.

4.0Kluczowe elementy maszyny do profilowania rolkowego

Zrozumienie podstawowych podzespołów maszyny do profilowania rolkowego pomaga producentom obsługiwać i konserwować sprzęt w sposób bardziej efektywny, co przekłada się na poprawę wydajności produkcji i jakości produktu.

4.1Podstawa maszyny

Podstawa maszyny to podstawowy i najważniejszy fundament konstrukcyjny maszyny do gięcia. Zazwyczaj jest wykonana z wysokiej jakości materiałów, takich jak stal lub żeliwo, aby zapewnić odpowiednią stabilność i podparcie. Sztywna i trwała podstawa jest niezbędna do zapewnienia precyzji formowania i stabilności operacyjnej podczas produkcji. Wszelkie odchylenia lub drgania podstawy mogą prowadzić do deformacji produktu lub odchyleń wymiarowych. Dlatego producenci przywiązują dużą wagę do doboru materiałów i konstrukcji podstawy maszyny.

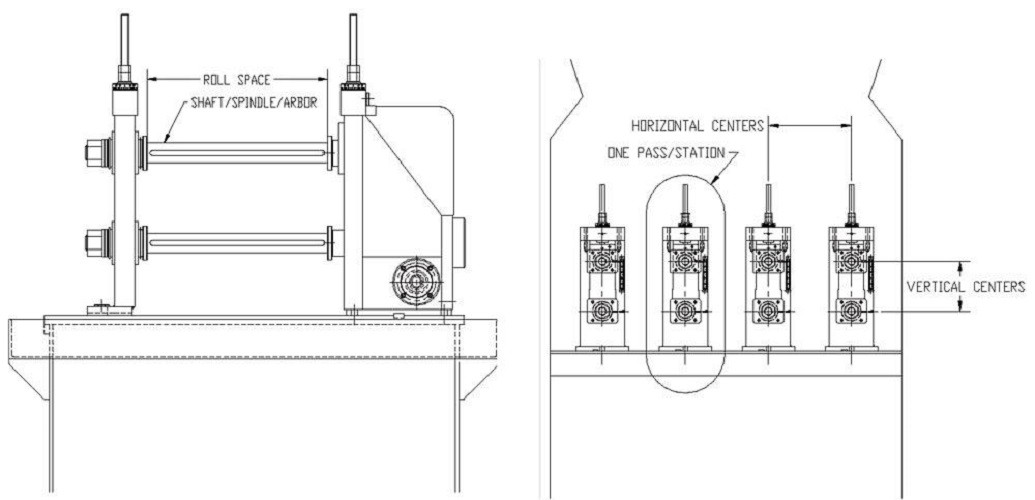

4.2Stojaki rolkowe i narzędzia

Stojak rolkowy jest jednym z najważniejszych elementów maszyny do gięcia blach. Składa się z kilku par rolek, przez które kolejno przechodzi blacha. Podczas przechodzenia przez kolejne stanowiska rolkowe, blacha jest poddawana ciągłemu gięciu, aż do uzyskania pożądanego profilu przekroju poprzecznego.

Liczbę i rozmieszczenie stojaków rolkowych dobiera się w zależności od stopnia skomplikowania profilu produktu.

Oprzyrządowanie to różnorodne matryce formujące, przekładki i szyny prowadzące używane w połączeniu ze stojakami rolkowymi. Narzędzia te określają ostateczną geometrię, wymiary i wykończenie powierzchni produktu. Producenci zazwyczaj projektują i dostosowują konkretne zestawy narzędzi do każdego produktu w oparciu o wymagania produkcyjne.

4.3Układ napędowy

Układ napędowy zapewnia moc i sterowanie niezbędne do stabilnego przesuwania blachy w maszynie. Do popularnych typów napędów należą układy mechaniczne, hydrauliczne i serwo:

- Napęd mechaniczny:

Moc jest przenoszona za pomocą przekładni, łańcuchów lub pasów. Taka konfiguracja jest niezawodna i ekonomiczna, ale może być ograniczona pod względem szybkości i precyzji produkcji. - Napęd hydrauliczny:

Wykorzystuje siłę hydrauliczną do przeniesienia napędu, idealny do ciężkich operacji wymagających dużej siły i stabilnej kontroli. - Serwonapęd:

Napędzany silnikami elektronicznymi, które zapewniają szybką i precyzyjną kontrolę ruchu. System ten nadaje się do produkcji złożonych profili i gwarantuje wysoką powtarzalność w produkcji seryjnej.

5.0Konfiguracja i obsługa maszyn do profilowania rolkowego

Prawidłowa konfiguracja i obsługa maszyny do gięcia rolek są niezbędne dla zapewnienia wysokiej jakości produkcji i stabilności maszyny. Poniżej przedstawiono kluczowe kroki konfiguracji, obsługi i środków bezpieczeństwa maszyny.

5.1Konfiguracja produkcji maszyny do profilowania rolkowego

Przygotowanie maszyny do gięcia profili jest kluczowym etapem w zapewnieniu pożądanej jakości formowanych profili podczas produkcji. Proces ten zazwyczaj obejmuje przygotowanie narzędzi, regulację stanowiska walcowego oraz kalibrację maszyny w celu spełnienia specyficznych wymagań profilu docelowego.

1. Wyrównanie i kalibracja

Precyzyjne ustawienie i kalibracja są kluczowe podczas konfiguracji. Operatorzy muszą starannie ustawić stojaki rolkowe, szyny prowadzące i narzędzia, aby zapewnić płynne i równomierne przesuwanie się taśmy metalowej przez maszynę. Nawet niewielkie odchylenia od ustawienia mogą negatywnie wpłynąć na dokładność profilu, wykończenie powierzchni i ogólną jakość.

2. Konfiguracja maszyny

Operatorzy muszą skonfigurować ustawienia maszyny, takie jak prędkość linii, prędkość podawania i mechanizm tnący, aby odpowiadały wymaganym parametrom produkcji. Prawidłowa kalibracja maszyny jest niezbędna do optymalizacji zarówno wydajności produkcji, jak i jakości profilu.

5.2Obsługa maszyny

Podczas rzeczywistej produkcji obsługa maszyny do profilowania rolkowego wiąże się z zarządzaniem kluczowymi parametrami, takimi jak prędkość i podawanie materiału. Operatorzy muszą stale monitorować proces formowania i na bieżąco wprowadzać zmiany, aby zapewnić stabilną pracę.

1. Kontrola prędkości

Kontrola prędkości maszyny jest kluczowym czynnikiem w procesach profilowania rolkowego. Prędkość ma bezpośredni wpływ na jakość produktu, wydajność produkcji i zużycie energii. Operatorzy muszą precyzyjnie regulować prędkość, aby utrzymać optymalny przepływ produkcji.

2. Kontrola podawania

Równomierne i równomierne podawanie materiału jest niezbędne do uzyskania stabilnych rezultatów formowania. Nieprawidłowe podawanie może prowadzić do zacięć materiału lub niejednolitych profili. Operatorzy powinni uważnie monitorować system podawania i rozwiązywać problemy na bieżąco.

3. Monitorowanie i regulacja

Przez cały proces produkcyjny operatorzy muszą monitorować pracę maszyny, zwracając uwagę na oznaki nieprawidłowego podawania materiału, zużycia narzędzi lub innych nieprawidłowości. W przypadku wykrycia jakichkolwiek nieprawidłowości należy natychmiast dokonać regulacji lub wyłączyć maszynę, aby zapobiec powstawaniu wadliwych produktów.

6.0Zagadnienia bezpieczeństwa w operacjach profilowania rolkowego

Bezpieczeństwo jest najważniejsze podczas obsługi maszyn do profilowania. Operatorzy muszą przestrzegać ścisłych protokołów bezpieczeństwa i podejmować niezbędne środki ostrożności, aby zminimalizować ryzyko wypadków lub obrażeń.

- Środki ochrony indywidualnej (PPE)

Operatorzy powinni nosić odpowiedni sprzęt ochrony osobistej — taki jak obuwie ochronne, rękawice i okulary ochronne — aby zapewnić sobie bezpieczeństwo osobiste podczas obsługi maszyny.

- Bezpieczne procedury operacyjne

Wszyscy operatorzy muszą przejść kompleksowe szkolenie z zakresu bezpieczeństwa obsługi urządzeń do profilowania. Obejmuje ono identyfikację typowych zagrożeń, wykonywanie zatrzymań awaryjnych oraz rozwiązywanie problemów z urządzeniami, aby móc szybko reagować na nieoczekiwane sytuacje.

- Kontrole bezpieczeństwa sprzętu

Regularna konserwacja i przeglądy maszyny do profilowania są niezbędne. Wszystkie urządzenia zabezpieczające – w tym osłony, przyciski zatrzymania awaryjnego i systemy blokad – muszą być sprawne, aby zapewnić bezpieczne środowisko pracy.

- Zarządzanie bezpieczeństwem w miejscu pracy

Operatorzy muszą zachować czujność i zwracać uwagę na zagrożenia występujące wokół maszyny. Unikaj stania zbyt blisko ruchomych części lub otwartych sekcji maszyny podczas pracy.

7.0Typowe typy maszyn do profilowania rolkowego (według zastosowania i rodzaju produktu)

| Kategoria | Typy maszyn do profilowania rolkowego | Scenariusze zastosowań |

| Budynek konstrukcyjny | – Maszyna do formowania rolek podłogowych – Lekka maszyna do formowania walców stępkowych |

Budynki o konstrukcji stalowej, systemy podparcia podłóg, sufity podwieszane |

| Okładziny i pokrycia dachowe | – Maszyna do formowania rolek paneli ściennych – Linia do walcowania płyt warstwowych |

Budynki przemysłowe, okładziny mieszkaniowe, obudowy chłodni |

| Drzwi i ościeżnice | – Maszyna do formowania drzwi roletowych – Maszyna do formowania rolek ościeżnic |

Drzwi żaluzjowe komercyjne, ościeżnice i ościeżnice stalowe |

| Transport | – Maszyna do formowania rolek barierek drogowych – Maszyna do formowania paneli nadwozia samochodów ciężarowych |

Bariery bezpieczeństwa drogowego, panele boczne do ciężarówek i przyczep |

| Systemy rurociągowe | – Linia walcowni rur (rury kwadratowe/prostokątne) – Maszyna do formowania rur spustowych wody deszczowej |

Odwodnienia budowlane, systemy rurowe do konstrukcji stalowych |

| Regały magazynowe | – Maszyna do formowania rolek pionowych regałowych – Maszyna do formowania belek/wsporników |

Regały magazynowe i systemy składowania |

| Montaż solarny | – Maszyna do formowania rolek wsporników montażowych do paneli słonecznych | Konstrukcje montażowe PV, wsporniki profili U/C/Z |

| Zarządzanie kablami | – Maszyna do formowania rolek korytek kablowych – Maszyna do formowania rolek kanałów kablowych |

Instalacje elektryczne, systemy zarządzania okablowaniem |

| Profile niestandardowe | – Maszyna do formowania profili niestandardowych | Przekroje na zamówienie według rysunków i specyfikacji klienta |

8.0Dlaczego warto wybrać profilowanie rolkowe?

Profilowanie walcowe, choć jest złożonym procesem obróbki metali, oferuje wyraźne zalety, które czynią je szczególnie cennym w określonych warunkach produkcyjnych. Zapewnia wyjątkową opłacalność i korzyści produkcyjne w następujących scenariuszach:

8.1Produkcja wielkoseryjna

W przypadku zamówień na dużą skalę – zazwyczaj przekraczających 10 000 części – profilowanie rolkowe staje się najbardziej opłacalną metodą produkcji. Gdy projekty i serie produkcyjne są wysoce powtarzalne, wydajność i automatyzacja profilowania rolkowego znacząco obniżają koszty jednostkowe.

8.2Złożone projekty metalowe

Gdy projektowanie kanałów metalowych wymaga skomplikowanych zagięć, otworów, nacięć, wybić, etykietowania, tłoczenia lub tłoczenie, profilowanie rolkowe może integrować te funkcje bezpośrednio w linii. Eliminuje to potrzebę dodatkowych procesów wtórnych lub stanowisk roboczych, co czyni je idealnym rozwiązaniem dla złożonych geometrii i wymagań funkcjonalnych bez uszczerbku dla przepustowości.

Wniosek

Chociaż profilowanie rolkowe wiąże się z większymi nakładami początkowymi i wymaga precyzyjnego przygotowania, oferuje niezrównane korzyści w przypadku produkcji wielkoseryjnej i skomplikowanych elementów metalowych. W przypadku dużych, powtarzalnych zamówień lub komponentów o skomplikowanych kształtach, profilowanie rolkowe stanowi wydajne i ekonomiczne rozwiązanie.

9.0Zalety profilowania rolkowego

- Produkcja o niskich kosztach

Profilowanie rolkowe znacząco obniża koszty materiałów i robocizny poprzez maksymalizację wykorzystania materiału i minimalizację konieczności obróbki wtórnej. Urządzenia mogą również obsługiwać różne szerokości kołnierzy, co dodatkowo zwiększa opłacalność. - Wysoka wydajność produkcji

Zaprojektowane do pracy ciągłej i z dużą prędkością, profilowanie rolkowe znacznie redukuje przestoje i straty materiałów, znacząco zwiększając ogólną wydajność produkcji. Jest to szczególnie przydatne w produkcji wielkoseryjnej. - Mocne możliwości personalizacji i złożone możliwości profilowania

Oprócz profili standardowych, profilowanie rolkowe pozwala na produkcję profili o złożonych przekrojach i niestandardowych wzorach. Jest to idealne rozwiązanie do spełnienia specyficznych wymagań wymiarowych i funkcjonalnych, co czyni je preferowanym wyborem w przypadku produkcji profili niestandardowych. - Wysoka przepustowość

Profilowanie rolkowe charakteryzuje się wyjątkowo wysoką wydajnością, dzięki czemu jest powszechnie stosowane w masowej produkcji wyrobów takich jak elementy konstrukcyjne płyt gipsowo-kartonowych, metalowe panele sufitowe, rolety, rury, korytka kablowe, systemy regałowe, meble metalowe, żaluzje i ramy paneli słonecznych. - Doskonała wszechstronność materiałów

Proces ten nadaje się do obróbki szerokiej gamy materiałów, od tradycyjnej stali DX51 po stale o wysokiej wytrzymałości, takie jak S390, dzięki czemu nadaje się do różnych zastosowań przemysłowych i wymagań projektowych. - Niskie zużycie energii

W przeciwieństwie do wytłaczania, walcowanie to proces formowania na zimno, który nie wymaga podgrzewania metalu. To nie tylko zmniejsza zużycie energii, ale także zwiększa wytrzymałość i trwałość produktu końcowego. - Wsparcie dla nowoczesnych technologii

Profilowanie rolkowe można bezproblemowo zintegrować z nowoczesnymi technologiami produkcyjnymi, takimi jak wykrawanie zwojów, perforacja liniowa i cięcie laserowe. Zwiększa to automatyzację i elastyczność, a ponadto jest szeroko stosowane w produkcji ram filtrów, klap przeciwpożarowych, konstrukcji modułowych i systemów lekkiego szkieletu stalowego (LSF).

10.0Zastosowania maszyn do profilowania rolkowego

Dzięki wyjątkowej wydajności produkcji, wysokiej precyzji i doskonałemu wykorzystaniu materiałów, maszyny do profilowania rolkowego stały się podstawowym i niezbędnym procesem w nowoczesnej produkcji.

10.1Główne obszary zastosowań

- Branża budowlana

Maszyny do profilowania odgrywają kluczową rolę w sektorze budowlanym, głównie w produkcji paneli dachowych, paneli ściennych, płatwi, słupów i innych elementów konstrukcyjnych. - Przemysł motoryzacyjny

W przemyśle motoryzacyjnym maszyny do profilowania rolkowego służą do produkcji kluczowych elementów, takich jak relingi dachowe, belki drzwiowe, zderzaki i wzmocnienia podwozia. - Magazynowanie i regały

Metalowe regały i systemy półkowe w fabrykach, sklepach detalicznych i dużych magazynach wymagają stabilnych i trwałych konstrukcji metalowych. Maszyny do gięcia rolkowego produkują wsporniki i ramy regałów o doskonałej nośności i stabilności. - Branża energii słonecznej

Wraz z rozwojem czystej energii, panele słoneczne wymagają stabilnych i trwałych konstrukcji montażowych. Konstrukcje te są zazwyczaj wykonane z profili produkowanych na maszynach do gięcia i walcowania, co zapewnia niezawodny i solidny fundament dla paneli słonecznych. - Sprzęt transportowy

Od przyczep i autobusów, od barier drogowych po bariery ochronne, wiele elementów sprzętu transportowego, takich jak szyny podwozia, panele boczne i części konstrukcyjne, jest produkowanych metodą profilowania rolkowego. - Sprzęt rolniczy

Profilowanie walcowe jest szeroko stosowane w rolnictwie do produkcji dużych ilości jednorodnych materiałów metalowych do silosów zbożowych, silosów, ogrodzeń i fundamentów konstrukcji rolniczych. Proces ten doskonale sprawdza się w przypadku infrastruktury rolniczej na dużą skalę.

Odniesienia

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/understanding-metal-roll-forming-and-its-tooling

https://en.wikipedia.org/wiki/Roll_forming