Szczegółowy przegląd walcowania blach: metody formowania trójwalcowego, czterowalcowego i stożkowego

1.0Wprowadzenie do walcowania blach

Walcowanie blach to proces obróbki plastycznej metali, który polega na nadawaniu płaskiej blachy kształtów cylindrycznych, stożkowych, eliptycznych lub innych zakrzywionych. Podczas tego procesu blacha jest przepuszczana przez zestaw walców, które wywierają ciągły i kontrolowany nacisk, stopniowo wyginając materiał do pożądanej geometrii.

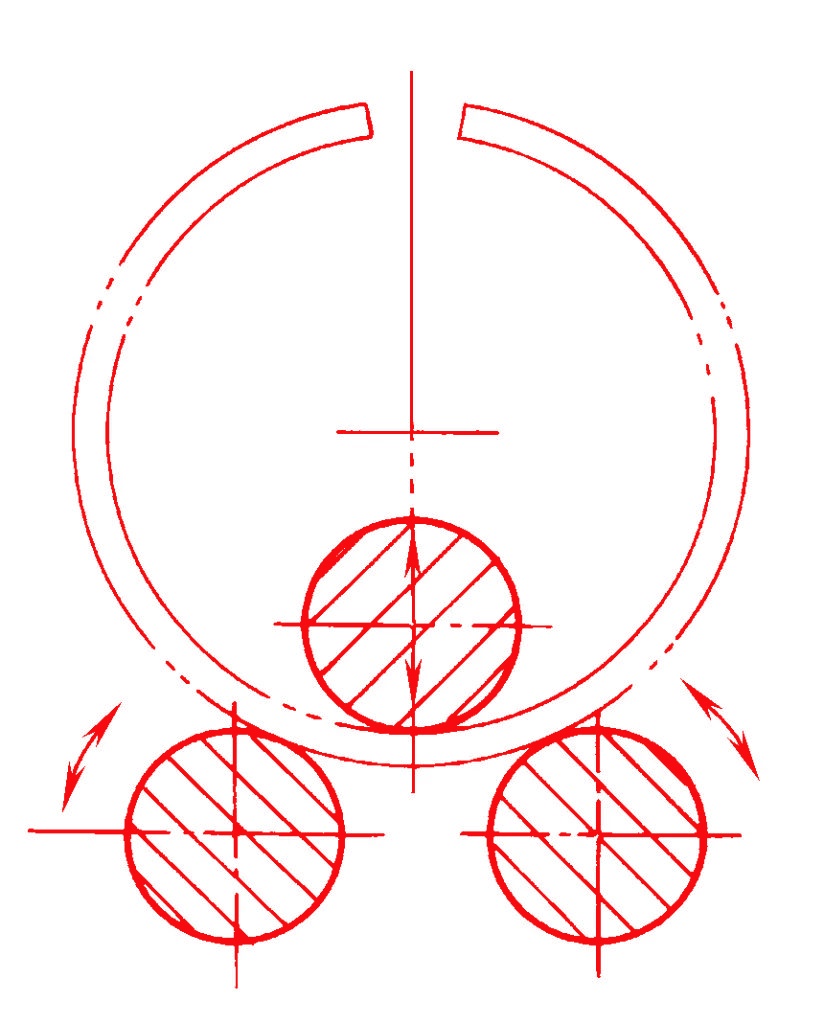

Ta metoda jest zazwyczaj stosowana do części o większych promieniach gięcia i jest szeroko stosowana w produkcji elementów cylindrycznych i stożkowych. Dodatkowo, poprzez regulację położenia wałków rolkowych względem kierunku podawania, możliwe jest wytwarzanie elementów cylindrycznych o przekrojach niekołowych, takich jak kształty prostokątne lub eliptyczne. Proces ten może być również stosowany do operacji kołnierzowania zarówno na elementach cylindrycznych o przekroju okrągłym, jak i niekołowym, jak pokazano na rysunku 2.

2.0Walcowanie blach na maszynach trójwalcowych i czterowalcowych

2.1Proces wstępnego gięcia

Podczas korzystania trzyrolkowy Lub czterorolkowy maszyny do walcowania blach do formowania kształtów cylindrycznych, część płyty w pobliżu krawędzie wejścia i wyjścia często pozostaje nieugięty. Wynika to z ograniczonej strefy odkształcenia pomiędzy rolkami, co powoduje proste krawędzie na obu końcach arkusza. Te nieugięte obszary mogą prowadzić do przerwy lub niepełna krzywizna na szwie, co powoduje kompromis dokładność montażu I integralność strukturalna produktu końcowego.

Aby wyeliminować ten problem, operacja wstępnego gięcia jest wykonywane przed głównym procesem walcowania. Zapewnia to, że końce arkusza Czy lekko wygięty do przodu, skutecznie zmniejszając długość prostej krawędzi i poprawiając ogólną okrągłość walcowanego cylindra.

Do powszechnie stosowanych metod wstępnego gięcia należą:

- Metoda gięcia górnego wałka(używany do symetryczny maszyny trójwalcowe)

- Metoda wstępnego gięcia z rolką boczną(używany do czterorolkowy Lub asymetryczne maszyny trójwalcowe)

- Metoda podawania i gięcia wieloprzebiegowego(Do grube płyty Lub aplikacje o wysokiej precyzji)

Notatka: Ten jakość wstępnego gięcia bezpośrednio wpływa na okrągłość, dokładność stawu, I wydajność spawania ostatniego cylindra, co czyni go krytyczny krok w procesie walcowania blach.

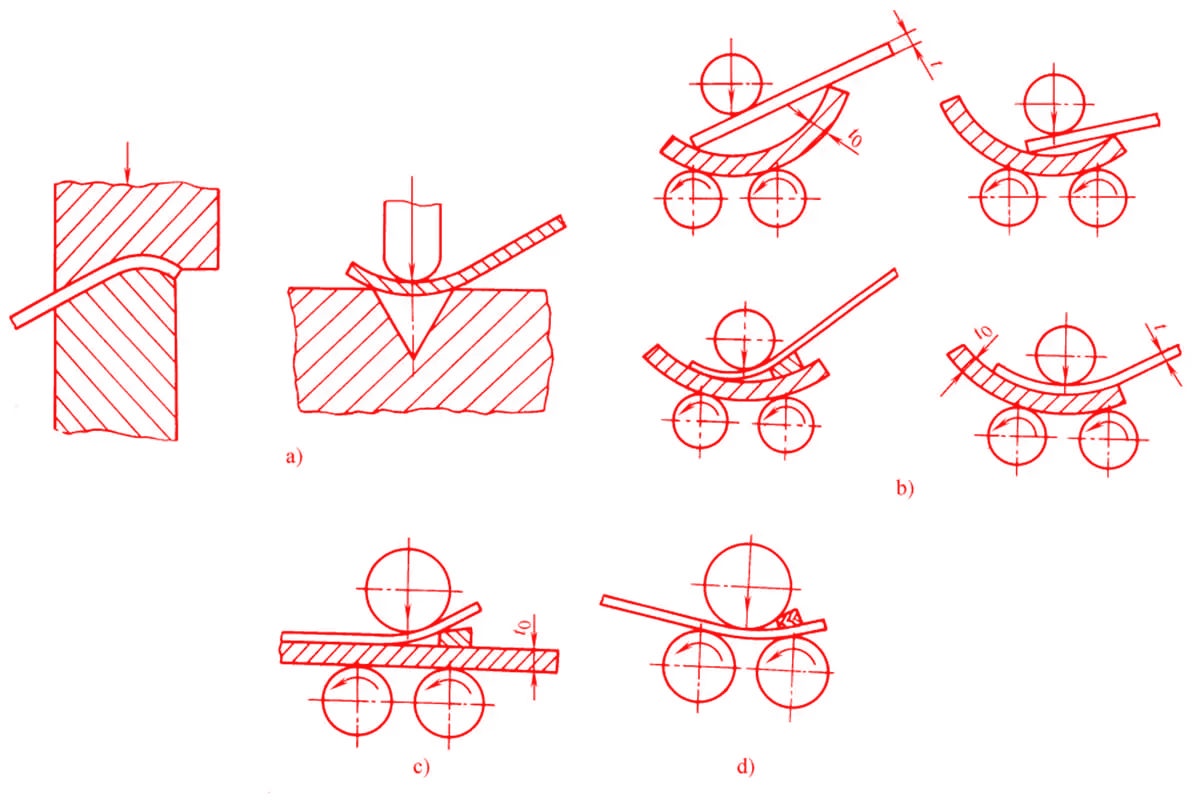

(Rysunek 3: Ilustracja metod wstępnego gięcia)

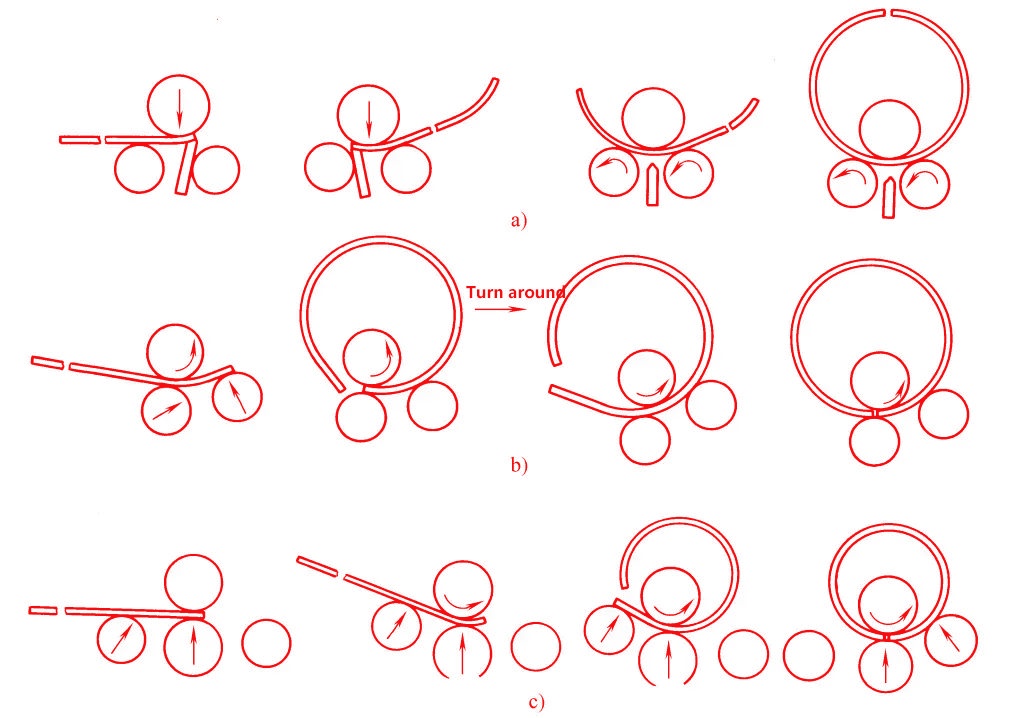

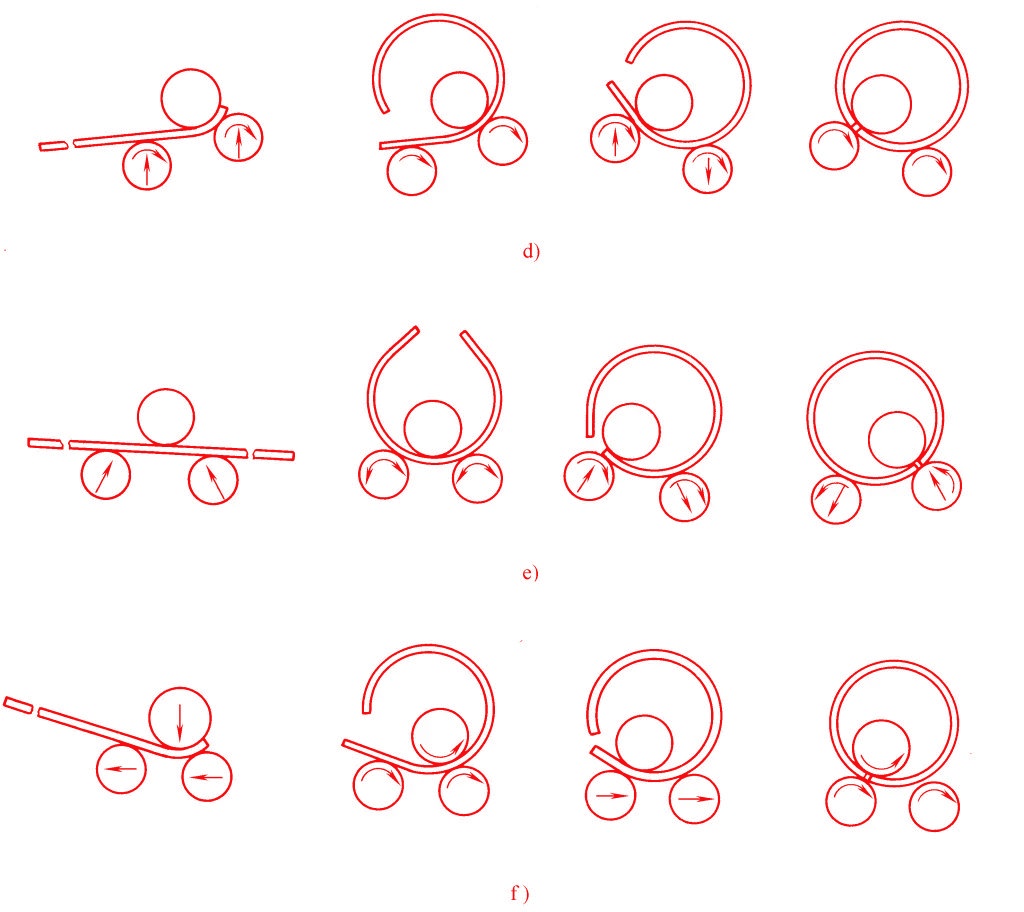

2.2Proces walcowania

Ten operacja podstawowa walcowania blach polega na ciągłym zginaniu płaskiego arkusza w cylinder, stożeklub inny zakrzywiony profil. Chociaż podstawowa zasada jest taka sama, różne konstrukcje maszyn wykorzystują różne techniki toczenia, jak pokazano na Rysunek 4.

Rysunek 4 – Procesy walcowania dla różnych typów maszyn:

- A) Symetryczna maszyna trójwalcowa z podkładką krawędziową do gięcia

- B) Maszyna trójwalcowa asymetryczna

- C) Maszyna czterorolkowa

- D) Maszyna mimośrodowa trójrolkowa

- e) Symetryczna maszyna trójwalcowa z regulacją w dół

- f) Maszyna trójwalcowa pozioma z regulacją w dół

Każdy typ walcarki do blach różni się:

- Ten względny ruch z rolek górnych i dolnych

- Czy wstępne gięcie zdolność jest wliczone

- Ten stopień automatyzacja w procesie karmienia

- Przydatność dla specyficzna tablica grubości I wymagania dotyczące precyzji

Wybór odpowiedniego typu maszyny i opanowanie odpowiedniej metody walcowania jest kluczowe dla zapewnienia dokładność toczenia, poprawić wydajność produkcji, I wydłużyć żywotność sprzętu.

2.3Korekta okrągłości

Po wstępnym walcowaniu cylinder może wykazywać odchylenie okrągłości Lub niespójna krzywizna, szczególnie w obszar szwu, jak również na punkty początkowe i końcowe procesu walcowania. Aby uzyskać wymaganą tolerancję okrągłości, korekta okrągłości przeprowadzana jest procedura.

Kroki naprawcze:

- Dostosuj położenie rolki, aby uzyskać maksymalna krzywizna korekcyjna.

- Dokonywać 1–2 toczące się przepustki aby wyrównać krzywiznę cylindra.

- Stopniowo zmniejszyć przyłożone ciśnieniei zwiń część kilka czasy przy zmniejszającym się obciążeniu;

- Kontynuuj, aż cylinder osiągnie pożądany okrągłość pod minimalnym ciśnieniem.

Ten krok pomaga złagodzić naprężenie szczątkowe, prawidłowy lokalne deformacjei jest niezbędny do produkcji wysokiej jakości elementy walcowane.

3.0Metody i techniki walcowania rożków

Podczas produkcji stożkowe przedmioty obrabianeproces walcowania znacznie różni się od procesu części cylindryczneAby osiągnąć jednolity stożek, płyta metalowa jest zazwyczaj wstępnie przycięta do wykrojnik w kształcie sektorai względne pozycjonowanie rolek muszą być starannie dostosowane.

W praktyce osiąga się to poprzez kompensację górny wałek I przewrót boczny w kąt (tj. ich tworzenie nierównoległy) i zapewnienie, że tocząca się ścieżka zawsze jest zgodny z tworząca stożka. Technika ta pozwala na ciągłe walcowanie stożków i umożliwia precyzyjną kontrolę nad kąt stożka I rozkład krzywizny.

3.1Popularne metody walcowania rożków:

Metody formowania precyzyjnego:

- Zmniejszony posuw na małym końcu:

Zastosowania tarcie Lub urządzenia tłumiące aby spowolnić prędkość posuwu na mniejszym końcu, kontrolując różnica prędkości liniowej pomiędzy obydwoma końcami. - Metoda czterech rolek o podwójnej prędkości:

A walcowanie blach na czterech rolkach maszyna służy do niezależnego napędzania dużego i małego końca, zapewniając zsynchronizowana prędkość kątowa. - Metoda podawania obrotowego:

Rolki prowadzące są zamontowane na obu końcach płyty, aby kontrolować jej obrót podczas podawania, zapewniając tocząca się trajektoria jest zgodny z tworząca stożka.

Przybliżone metody formowania:

- Metoda wałkowania segmentowego:

Ten górny wałek jest zmieniana etapami, aby kolejno zwinąć różne sekcje płyty, stopniowo tworząc powierzchnię stożkową. - Metoda podawania prostokątnego:

A prostokątny blank jest zwijany w wielu kierunkach, aby przybliżony kontur stożka.

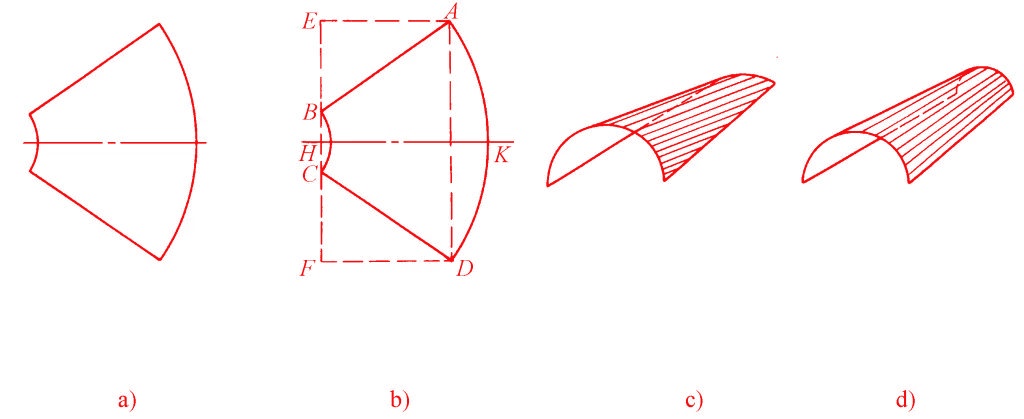

3.2Metoda podawania prostokątnego (rysunek 5)

W tej metodzie płytkę rozcina się na kształt prostokątny i uformowany w stożek poprzez walcowanie kierunkowe:

- Po pierwsze, część środkowa jest zwinięty z górnym wałkiem równolegle do linii HK, tworząc segment zbliżony do cylindra (c).

- Następnie górny wałek jest regulowany tak, aby był równoległy do linii AB I płyta CD zgiąć dwie strony.

- W rezultacie powstaje stożkowy powierzchnia przybliżenie (d).

Ta metoda jest odpowiednia dla stożki symetryczne Lub segmenty stożkowei jest stosunkowo prosty w obsłudze, co czyni go idealnym do małe i średnie przedmioty obrabiane.

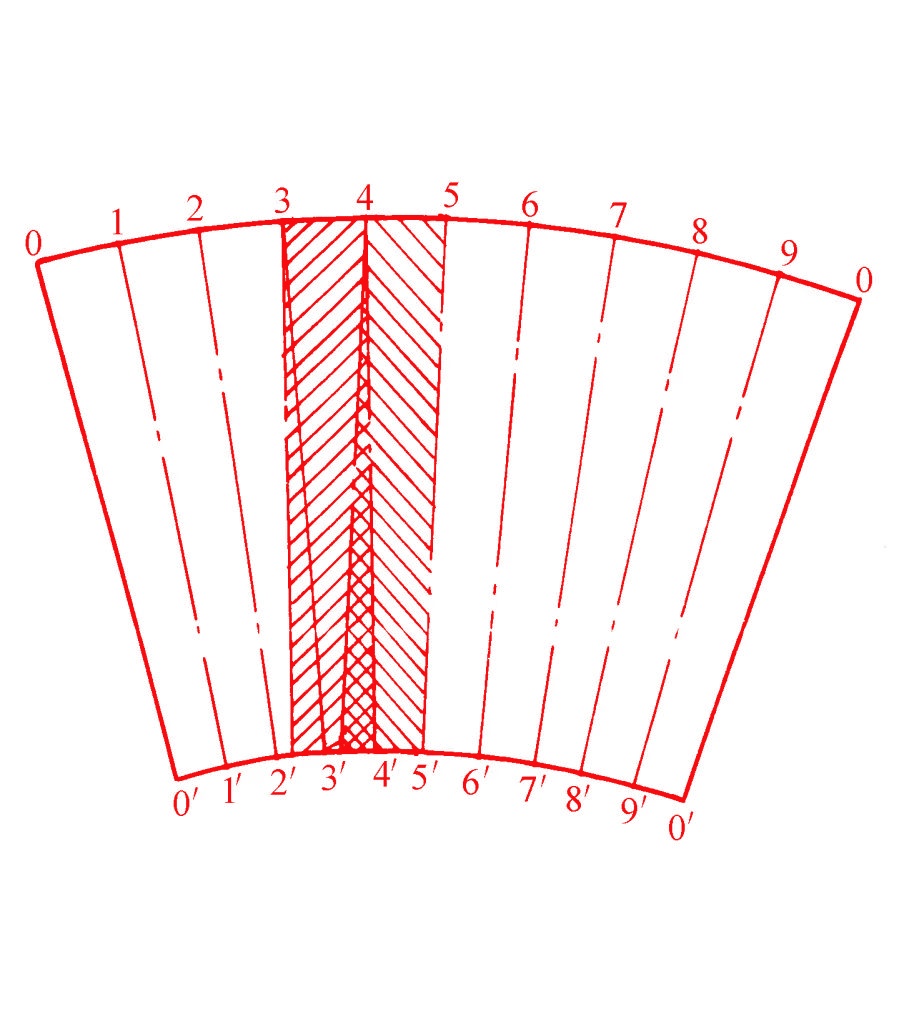

3.3Metoda rolowania segmentowego (rysunek 6)

Technika ta wykorzystuje etapowe pozycjonowanie górny wałek aby stopniowo utworzyć stożek:

- Wyrównaj górną rolkę z linia 5–5′i toczyć, aż duży koniec osiąga punkt 4.

- Przenieś się do linia 4–4′, tocząc się, aż większy koniec osiągnie punkt 3.

- Kontynuuj w tej kolejności, aż wszystkie sekcje zostaną zwinięte.

Ta metoda naśladuje efekt nierównomiernych prędkości liniowychi jest szczególnie skuteczny w przypadku duże kąty stożkowe Lub wydłużone, stożkowe kształty.

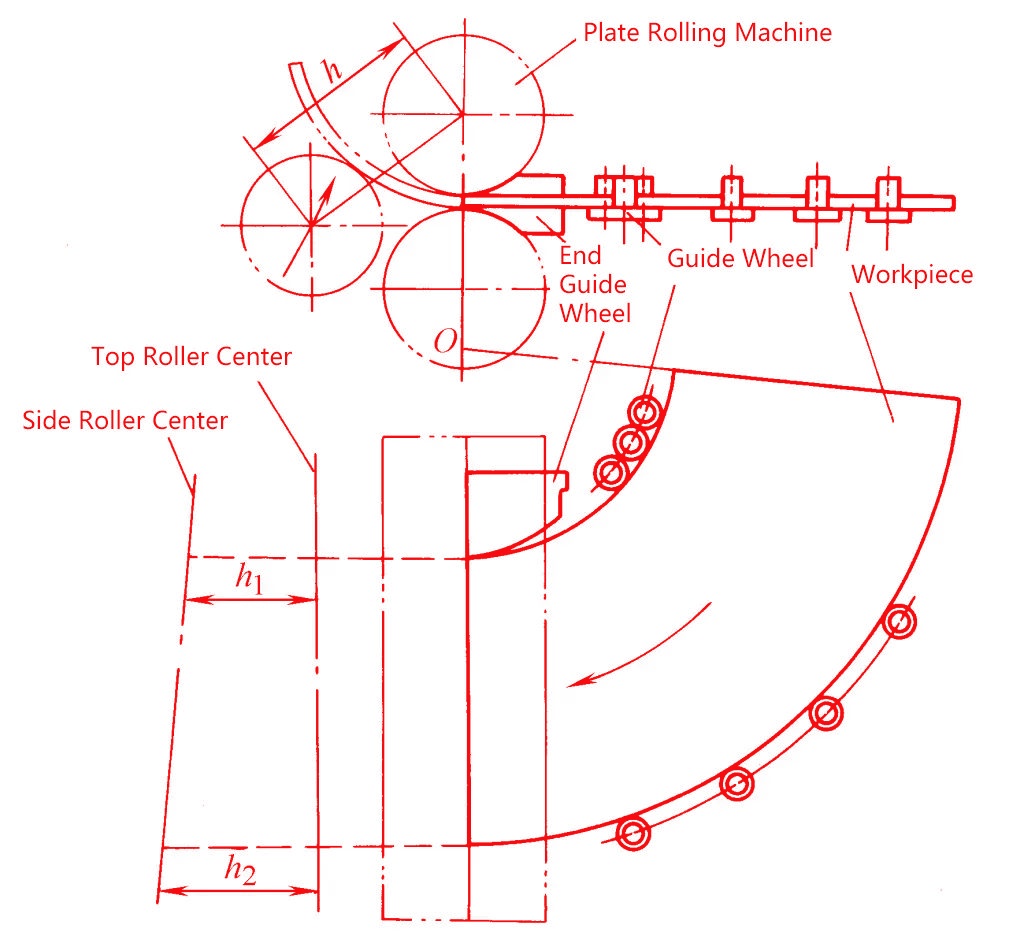

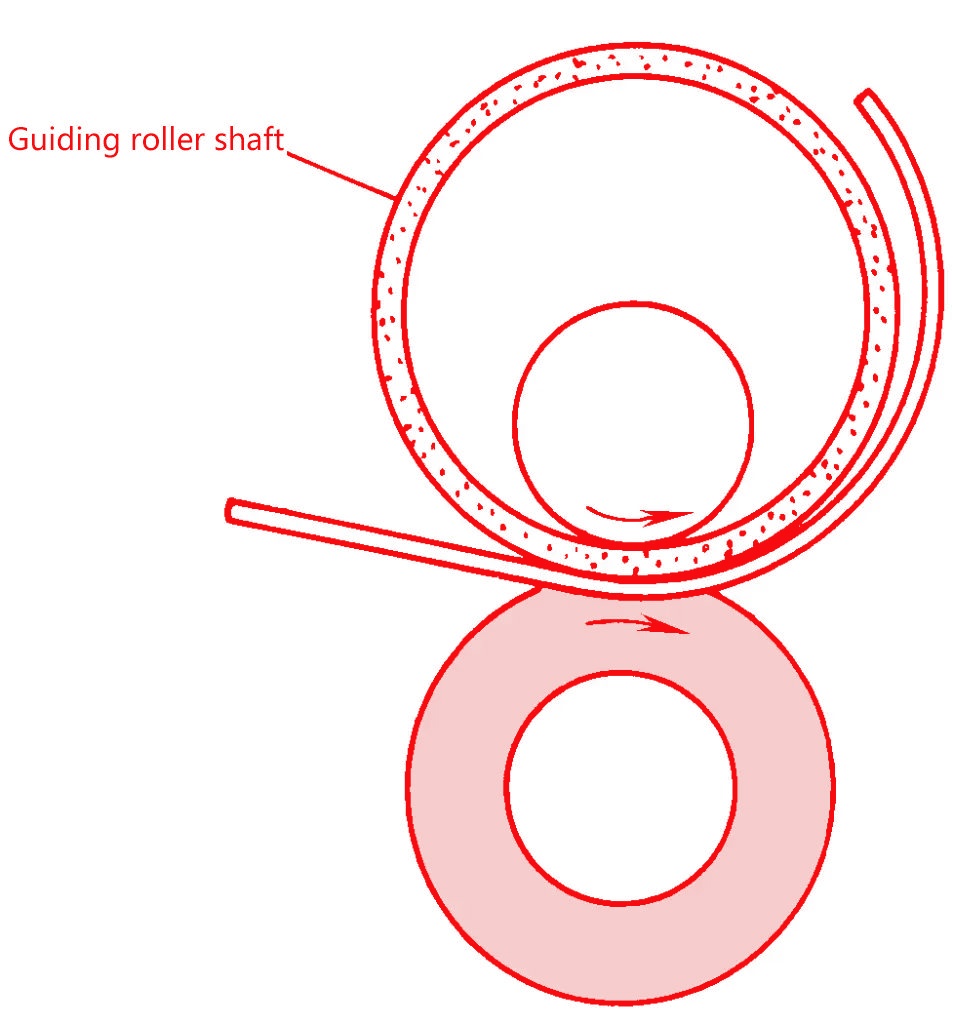

3.4Metoda podawania obrotowego (rysunek 7)

Koła prowadzące są montowane zarówno na dużym, jak i małym końcu wykroju. Podczas walcowania wykrojnik obraca się do przodu pod przewodnictwem, zapewniając trajektoria ruchu ściśle podąża za tworząca stożka.

Ta metoda minimalizuje niewspółosiowość podczas formowania i poprawia spójność ostatecznego kształtu stożkowego.

3.5Zmniejszony posuw na małym końcu (rysunek 8)

Dodając mechanizm cierny lub oporowy na mniejszym końcu pustego miejsca:

- Prędkość posuwu na małym końcu wynosi celowo spowolniony, równoważenie prędkość liniowa różnica pomiędzy końcami.

- Ta metoda jest skuteczna w kontrolowaniu progresja krzywizny stożka i jest prosta w konstrukcji, kompatybilne ze standardowymi rolkami do płyt.

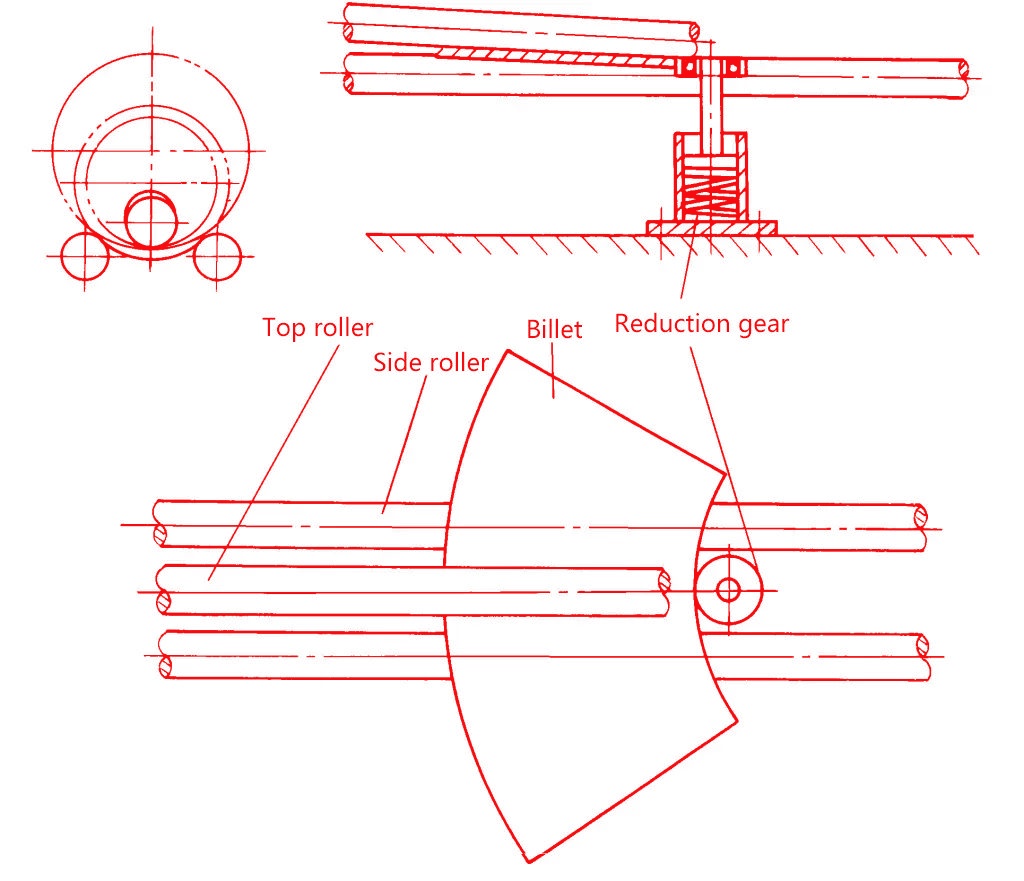

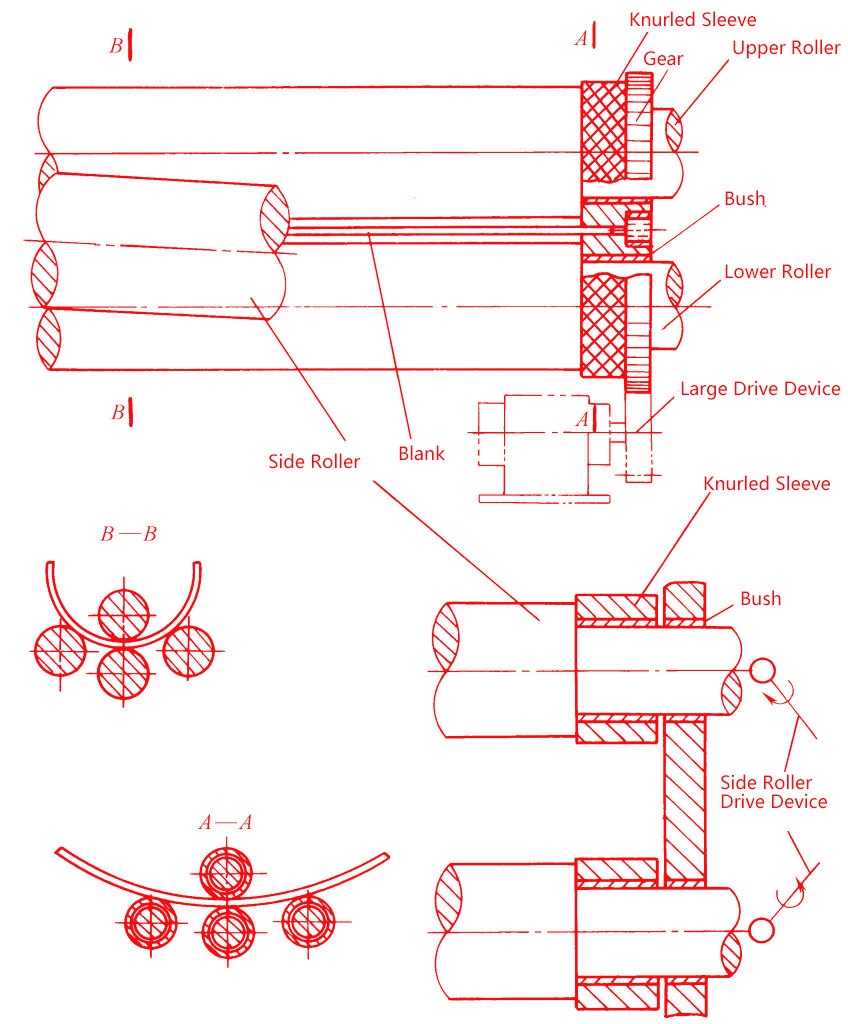

3.6Maszyna czterorolkowa o podwójnej prędkości (rysunek 9)

W tym podejściu, maszyna czterorolkowa z napędem dwubiegowym niezależnie steruje prędkością toczenia na obu końcach:

- Ten rolki górne i dolne prowadzić większy koniec,

- Podczas gdy rolki boczne prowadzić mniejszy koniec.

Utrzymując stała prędkość kątowa, ta konfiguracja zapewnia karmienie synchroniczne i osiąga formowanie stożków o wysokiej precyzji.

Sprzęt ten doskonale nadaje się do grube płyty, duże kąty stożkowe, Lub produkcja masowa z części stożkowe o wysokiej dokładności.

4.0Gięcie dwuosiowe (walcowanie blach dwuwalcowych)

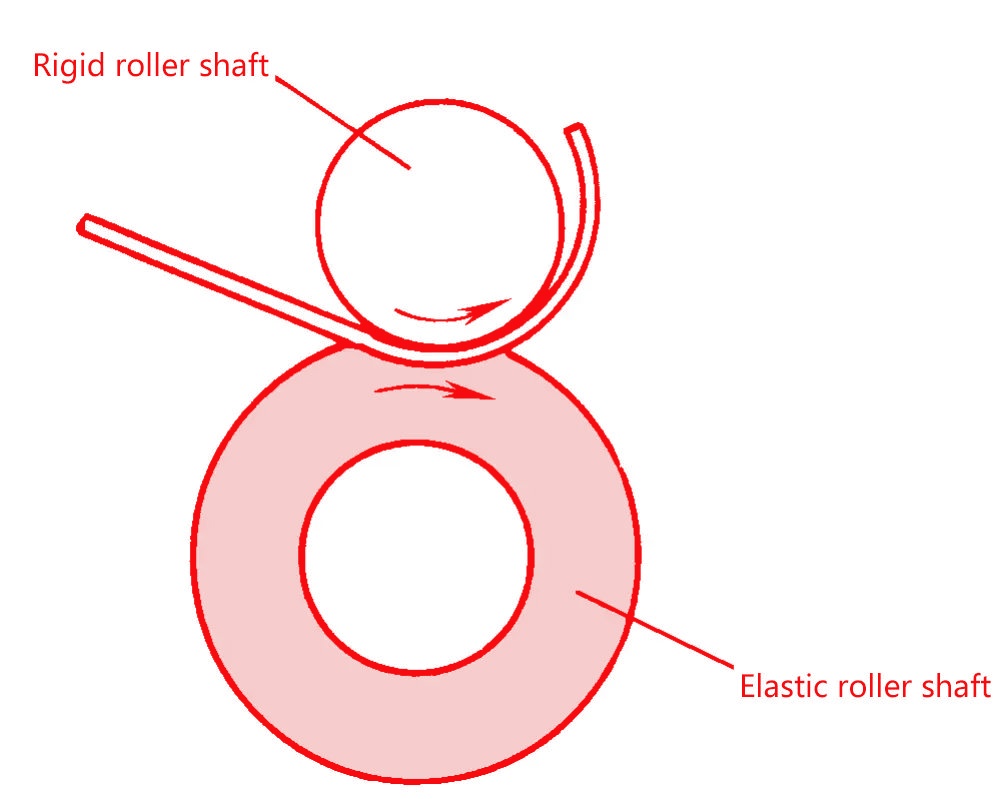

Podczas podawania arkusza pomiędzy dwie rolki następuje jego zgięcie pod siła odbicia rolki elastycznej, która również przesuwa arkusz do przodu, kończąc proces ciągłego walcowania.

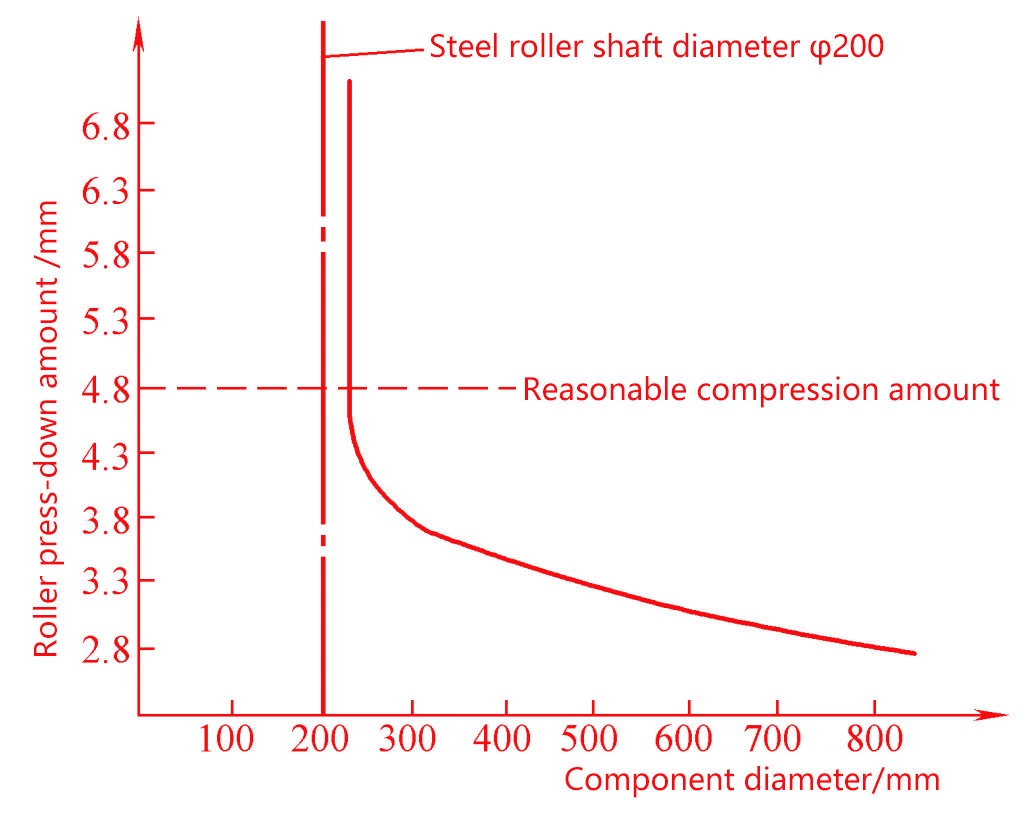

4.1● Zależność między wgłębieniem walca a średnicą gotową

4.2● Regulacja średnicy końcowej

4.3● Tworzenie strategii

W zależności od właściwości materiału I grubość blachyMożna stosować różne strategie formowania:

- Formowanie jednoprzebiegowe:

Nadaje się do materiałów z dobra ciągliwość(wydłużenie δ > 30%) lub cienkie arkusze z grubością pomiędzy 5–4 mm. - Zginanie stopniowe:

Dla niska ciągliwość Lub grubsze materiały, wymagane są większe siły formujące. Wstępne gięcie na końcach arkusza jest konieczne i wyżarzanie pośrednie może być zastosowany, jeśli zajdzie taka potrzeba.

4.4● Zalety technologii dwuwalcowej:

- Wysoka wydajność produkcji:

Typowe wyniki mieszczą się w zakresie od 100–350 szt./godzinę, maksymalnie do 1000 szt./godzinę. - Doskonała dokładność wymiarowa i wykończenie powierzchni:

Idealny do części z ścisła tolerancja I wysoka jakość powierzchni - Minimalna prosta krawędź na końcach:

W przypadku cienkich arkuszy krawędź prosta jest krótsza niż grubość blachy; w przypadku grubych arkuszy nie przekracza 4 razy większa grubośćeliminując potrzebę dodatkowego gięcia wstępnego. - Solidna adaptowalność procesu:

Nawet jeśli puste miejsce zawiera otwory, nacięcia, Lub profilowane cechyproces pozostaje stabilny, unikając spękanie Lub nieregularne zakręty.

4.5● Ograniczenia procesu dwurolkowego:

- Niewygodna zmiana:

Zmiana średnicy wymaga wymiana rolek prowadzących, tworząc system nieodpowiednie do produkcji wielogatunkowej i małoseryjnej. - Ograniczony zakres rozmiarów:

Stosowane do grubości blachy do 3 mm(stal miękka) i średnice gięcia pomiędzy φ76–φ460 mm.

5.0Typowe zastosowania i zasięg branżowy technologii walcowania blach

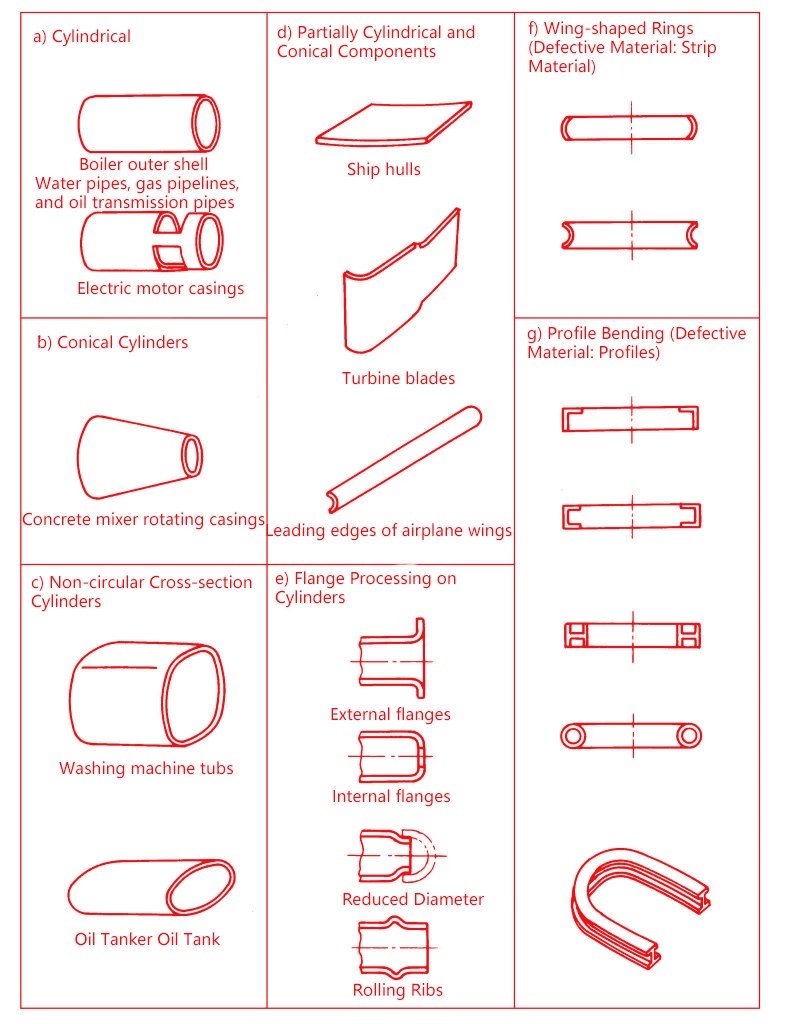

Jako krytyczny proces formowania metali, walcowanie blach oferuje wysoka precyzja I silna zdolność adaptacji, co czyni go szeroko stosowanym w wielu sektorach przemysłu. Umożliwia produkcję cylindryczny, stożkowy, eliptyczny, nieokrągły, I komponenty o niestandardowym profilu, wspierając oba standaryzowany I wykonany na zamówienie Konstrukcje. Typowe zastosowania i branże, które je obejmują, przedstawiono poniżej:

5.1■ Typowe typy elementów formowanych

- Części cylindryczne:

W tym płaszcze kotłów, rury wodne, gazociągi, I rury przesyłowe oleju, które stanowią podstawowe struktury naczynia ciśnieniowe I systemy rurociągowe. - Struktury stożkowe:

Stosowany w produkcji muszle stożkowate, bębny betoniarki, lejki, dyfuzory, I stożkowe sekcje kadłuba statku. - Muszle o przekroju niekołowym:

Jak na przykład cylindry eliptyczne I prostokątne powłoki przejściowe, szeroko stosowany w wieże turbin wiatrowych, bębny pralkii innych elementów o niestandardowym kształcie. - Operacje kołnierzowania i przewężania:

Wspiera sygnalizowanie zewnętrzne/wewnętrzne I redukcja średnicy, powszechnie stosowane w zbiorniki na olej, zbiorniki do przechowywania cieczy, I reaktory chemiczne. - Struktury złożone z łukami i stożkami:

Umożliwia wytwarzanie skomplikowanych konturów, takich jak: obudowy silników, krawędzie natarcia skrzydeł samolotu, I łopatki turbiny. - Gięcie profili:

Nadaje się do pas I materiały sekcji, stosowany do precyzyjnego gięcia elementów takich jak pierścienie lotnicze, kołnierze podtrzymujące, I łuki architektoniczne.

5.2■ Kluczowe zastosowania przemysłowe

- Produkcja zbiorników ciśnieniowych:

Formularz muszle cylindryczne, zaślepki, I o specjalnym kształcie strony o wysokiej szczelności ciśnieniowej i integralności strukturalnej, szeroko stosowane w kotły, reaktory, I zbiorniki magazynowe. - Przemysł naftowy i gazowy oraz chemiczny:

Wspiera produkcję duże rurociągi, zbiorniki do przechowywania ropy naftowej, I pojemniki na chemikaliaspełniając wysokie wymagania wytrzymałościowe dla obu na lądzie I na morzu - Budownictwo okrętowe i inżynieria morska:

Polega na toczeniu płyty kadłuba, panele podwójnie zakrzywione, grodzie, I elementy pokładu, wzmacniając stabilność strukturalna I wydajność hydrodynamiczna. - Sektor lotniczo-kosmiczny:

Spełnia rygorystyczne wymagania dotyczące wysoka precyzja, formowanie powierzchni złożonych, dotyczy konstrukcje aerodynamiczne, obudowy pędników, I elementy skrzydeł. - Architektura i infrastruktura:

Wytwarza zakrzywione belki, kolumny łukowei innych elementów konstrukcyjnych stosowanych w mosty, stadiony, I zabytkowe budynki, gdzie oba integralność strukturalna I atrakcyjność estetyczna są niezbędne. - Produkcja maszyn i ciężkiego sprzętu:

Stosowany w formowaniu powłoki ochronne, obudowy, I elementy konstrukcyjne dla sprzętu takiego jak żurawi, kompresory, I turbiny.

Technologia walcowania blach ma zastosowanie do szerokiej gamy materiałów, w tym: stal węglowa, aluminium, stal nierdzewna, stopy tytanu, I profile profilowane. Nie tylko wspiera tradycyjne potrzeby produkcyjne, ale także spełnia wysoka precyzja, wytrzymałość, I personalizacja wymagania produkcja zaawansowanego sprzętu, co czyni go niezbędnym procesem podstawowym w nowoczesnej produkcji przemysłowej.