Niniejszy przewodnik zawiera przegląd zasad, komponentów sprzętu, metod operacyjnych, typowych zastosowań oraz zalet technicznych spawania łukiem plazmowym (PAW) i cięcia łukiem plazmowym (PAC). Został on stworzony, aby pomóc producentom i specjalistom technicznym w głębszym zrozumieniu procesu i zwiększeniu wydajności produkcji.

1.0Spawanie łukiem plazmowym (PAW)

1.1Palnik spawalniczy plazmowy:

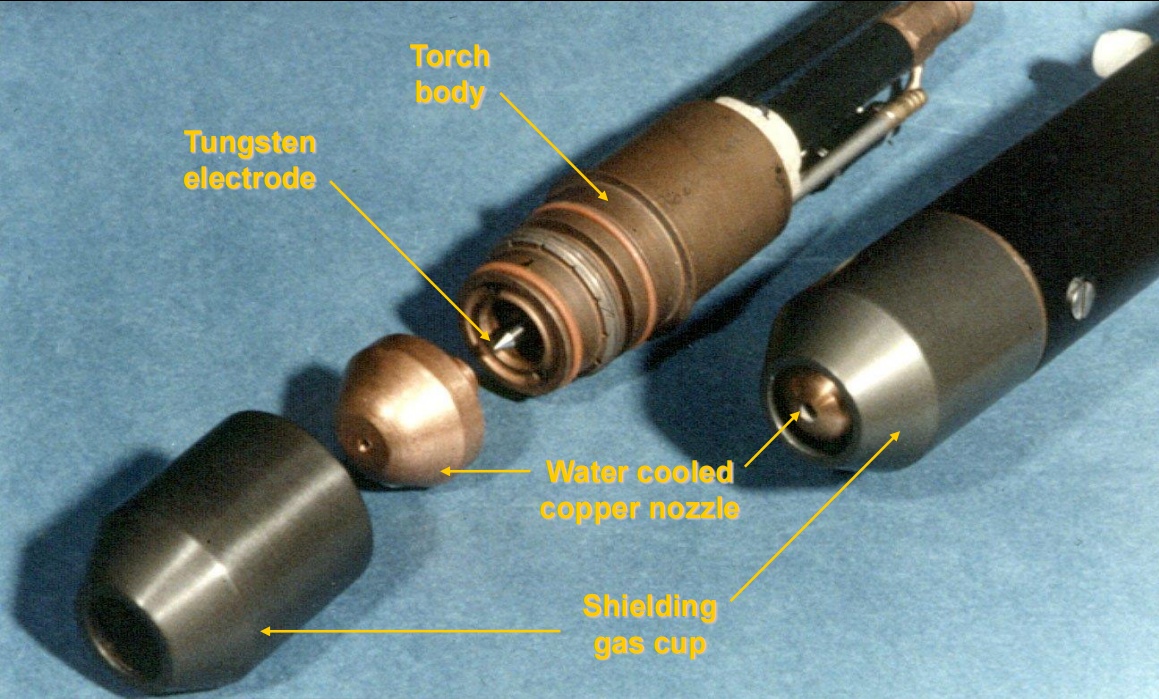

Palnik plazmowy jest kluczowym elementem systemu PAW. Jego wewnętrzna struktura obejmuje elektrodę wolframową, dyszę miedzianą, układ chłodzenia wodnego oraz kanały gazowe. Ze względu na ekstremalnie wysokie temperatury występujące podczas spawania, palnik musi być wyposażony w skuteczny mechanizm chłodzenia – zazwyczaj układ cyrkulacji wody – aby zapobiec przegrzaniu i uszkodzeniom. Palniki ręczne są stosunkowo duże i używane głównie do zastosowań stacjonarnych, wymagających precyzyjnego ustawienia elektrody i współosiowości dyszy.

1.2Gazy do spawania plazmowego:

Do typowych gazów plazmowych i ich zastosowań należą:

- Czysty argon: Nadaje się do stali węglowej, tytanu i cyrkonu.

- Argon + wodór 5–15%: Stosowany do stali nierdzewnych, stopów niklu i stopów miedzi; zwiększa temperaturę łuku i penetrację spoiny.

- Argon + ≥40% hel: stosowany przy spawaniu o dużym zapotrzebowaniu na ciepło; podnosi temperaturę łuku, ale skraca żywotność dyszy.

Do ochrony jeziorka spawalniczego przed utlenianiem stosuje się gazy osłonowe, takie jak argon, hel lub ich mieszanki.

- Gazy osłonowe: Takie same jak te stosowane przy spawaniu metodą TIG.

- Przepływ gazu osłonowego: 10–30 l/min.

- Przedmuch tylny: Tak samo jak w przypadku metody TIG, wymagany również w przypadku spawania metodą z otworem kluczowym.

1.3Rodzaje spawania łukiem plazmowym:

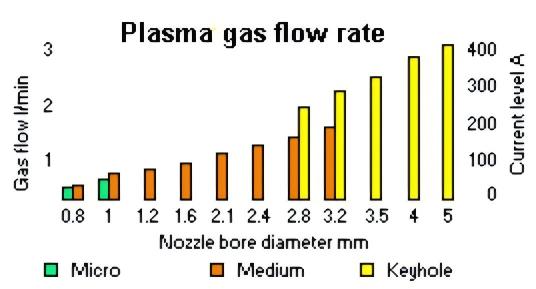

Biorąc pod uwagę aktualny zasięg i zastosowanie, PAW dzieli się na:

- Mikroplazma (0,1–15A): Nadaje się do precyzyjnego spawania małych elementów.

- Prąd średni (15–200 A): Do większości ogólnych zadań spawalniczych.

- Spawanie plazmowe z otworem klucza (>100A): Przeznaczone do spawania z głębokim wtopieniem grubych profili.

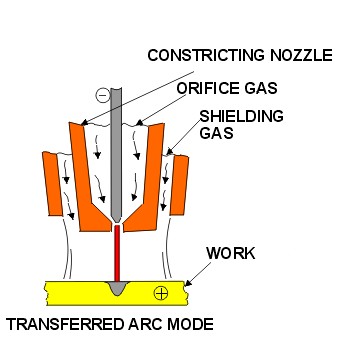

1.4Przeniesiony tryb łuku:

W tym trybie łuk elektryczny powstaje pomiędzy elektrodą (–) a przedmiotem obrabianym (+), w wyniku czego przedmiot obrabiany staje się częścią obwodu elektrycznego.

Najważniejsze cechy:

- Wysoka gęstość energii, idealna do szybkiego spawania grubych materiałów.

- Łuk ma bezpośredni kontakt z przedmiotem obrabianym, koncentrując dopływ ciepła.

- Powszechnie stosowany do spawania stali, aluminium, miedzi i tytanu.

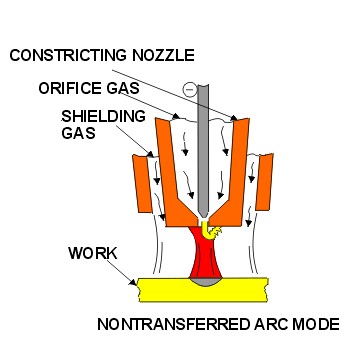

1.5Tryb łuku nieprzeniesionego:

Łuk elektryczny powstaje tutaj pomiędzy elektrodą (–) a dyszą (+), bez angażowania w obwód przedmiotu obrabianego.

Najważniejsze cechy:

- Ciepło dostarczane jest za pomocą strumienia plazmy emitowanego z dyszy.

- Nadaje się do spawania cienkich materiałów lub obróbki elementów nieprzewodzących prądu.

- Stosowane powszechnie w operacjach cięcia i zastosowaniach powierzchniowych, takich jak napawanie utwardzające.

2.0Cięcie łukiem plazmowym (PAC)

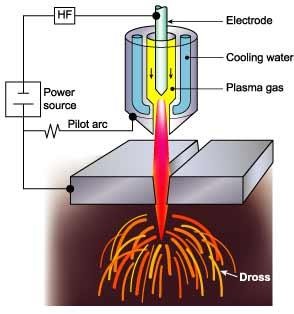

Wprowadzenie do cięcia łukiem plazmowym:

Cięcie łukiem plazmowym polega na skierowaniu strumienia plazmy o wysokiej temperaturze na obrabiany element, co powoduje jego stopienie i zdmuchnięcie w celu wykonania cięcia.

- Nadaje się do cięcia stali nierdzewnej, aluminium i metali nieżelaznych.

- Prędkość gazu plazmowego jest niezwykle wysoka; temperatura łuku może osiągnąć nawet 20 000°C.

- Cięcie generuje intensywny hałas; cięcie pod wodą może zmniejszyć poziom hałasu.

- Do powszechnie stosowanych gazów należą azot, argon, hel i ich mieszanki.

2.1Cięcie plazmowe:

Cięcie plazmowe nie wymaga podgrzewania wstępnego. Wysokotemperaturowy łuk elektryczny natychmiast topi materiał, a szybki strumień gazu usuwa stopiony metal.

- Utleniająca plazma powietrzna: W procesie bierze udział tlen, co zwiększa prędkość cięcia.

- Wybór gazu: W zależności od materiału wybiera się powietrze, azot, mieszaninę argonu z wodorem oraz mieszaninę azotu z wodorem.

- Zastosowania: Nadaje się do stali nierdzewnej, aluminium i cienkich blach ze stali węglowej.

- Gazy osłonowe: Stosowane w zależności od potrzeb, w zależności od zastosowania.

2.2System cięcia łukiem plazmowym:

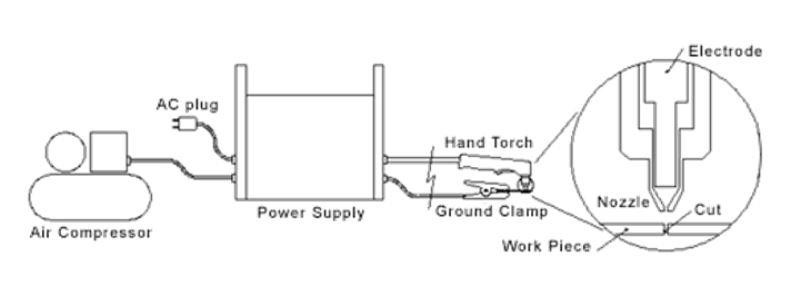

Kompletny system cięcia plazmowego zazwyczaj obejmuje:

- Źródło zasilania: prąd stały, zwykle 50–350 A, napięcie w obwodzie otwartym około 80 V.

- Rozrusznik łukowy wysokiej częstotliwości.

- Jednostka chłodzenia wodnego.

- Palnik plazmowy.

- Zasilanie gazem plazmowym i opcjonalnie zewnętrznym gazem osłonowym.

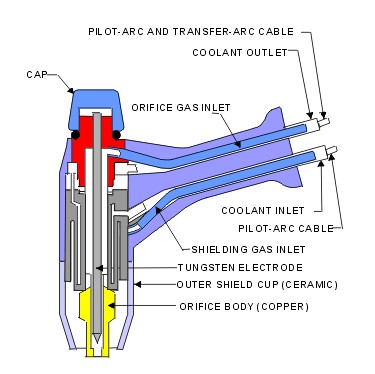

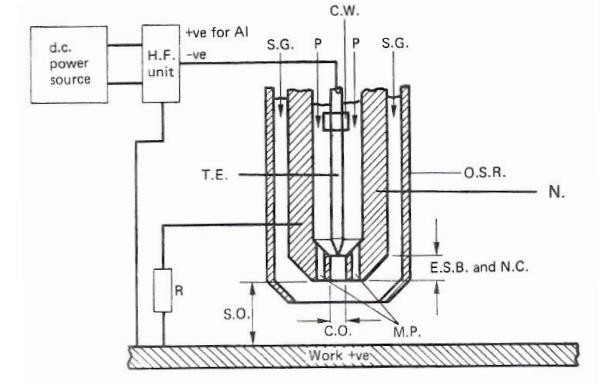

2.3Części składowe palnika plazmowego:

Główne elementy latarki obejmują:

- CW: Woda chłodząca dyszę i elektrodę

- P: Gaz plazmowy; zmienia się w zależności od rodzaju materiału

- SG: Pomocniczy gaz osłonowy

- TE: Elektroda wolframowa

- OSR: Zewnętrzna osłona ceramiczna; zapobiega podwójnemu łukowi elektrycznemu

- R: Rezystancja; ogranicza prąd łuku pilotującego

- ESB: Odległość odsunięcia elektrody

- NC: Budowa dyszy

- CO: Konstrukcja otworu; poprawia prędkość gazu

- SO: Odległość od podłoża: około 6 mm

- MP: Konstrukcja wieloportowa; kształtuje łuk plazmowy

- HP: Wyładowanie o wysokiej częstotliwości; inicjuje zapłon łuku elektrycznego

- N: Dysza miedziana

2.4Zastosowania w świecie rzeczywistym

- A Maszyna do cięcia rur plazmą obsługuje rury okrągłe o średnicy φ20–φ219 mm, umożliwiając cięcie liniowe i cięcie otworów w jednym cyklu przy użyciu przenośnych systemów CNC.

- Pełnowymiarowy Maszyna CNC do cięcia plazmowego i płomieniowego (typ bramowy) obsługuje arkusze o rozmiarach 0,8–160 mm, oferuje automatyczną kompensację szczeliny i dwunapędową bramę dla zapewnienia precyzji.

2.5Prędkości cięcia łukiem plazmowym:

Prędkość cięcia ma bezpośredni wpływ na jakość i wydajność.

- Zbyt wolno: skutkuje szerszą szczeliną i większym nagromadzeniem żużla.

- Zbyt szybka: Może prowadzić do niepełnych cięć i nadmiernego rozpryskiwania.

Prędkość cięcia należy dostosować do natężenia prądu, rozmiaru dyszy i grubości materiału.

Systemy CNC umożliwiają precyzyjną kontrolę prędkości, co pozwala na uzyskanie powtarzalnych wyników.

| Tworzywo | Grubość mm |

Aktualny wzmacniacze |

Cięcie prędkość mm/min |

Gaz |

| Aluminium | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| Stal nierdzewna 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6Ustawienia ogólne dla cięcia łukiem plazmowym:

Zalecane ustawienia ogólne obejmują:

- Wyrównaj elektrodę i dyszę, aby zachować stabilność łuku.

- Zachowaj odległość około 6 mm między dyszą a przedmiotem obrabianym.

- Wybierz rodzaj gazu i ciśnienie odpowiednio do ciętego materiału.

- Kontroluj intensywność łuku i unikaj powstawania podwójnego łuku.

Funkcje przełączania trybu:

Tryb siatki metalowej: Automatycznie wznawia łuk pilotujący, gdy zachodzi taka potrzeba podczas cięcia blachy rozciąganej.

Tryb cięcia (blacha): Stosowany do płyt i arkuszy litych; wydłuża żywotność materiałów eksploatacyjnych.

Tryb żłobienia / Łuk nietransferowany: Przeznaczone do żłobienia lub zastosowań wymagających łuku elektrycznego nieprzenoszonego.

3.0Obsługa palnika ręcznego do cięcia łukiem plazmowym

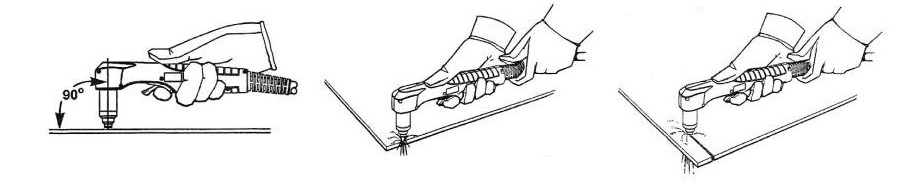

3.1Obsługa palnika ręcznego: Start krawędziowy

Rozpoczęcie od krawędzi jest najczęstszą metodą stosowaną przy ręcznym cięciu plazmowym.

- Krok 1: Ustawienie palnika: Trzymaj dyszę palnika w bezpośrednim kontakcie z krawędzią przedmiotu obrabianego lub blisko niej.

- Krok 2: Inicjacja łuku elektrycznego: Zainicjuj łuk i zatrzymaj go na chwilę, aby umożliwić całkowite przebicie się przez krawędź.

- Krok 3: Cięcie: Po przebiciu łuku, rozpocznij przesuwanie palnika wzdłuż żądanej ścieżki cięcia. Utrzymuj stałą prędkość i kąt. Palnik należy trzymać prostopadle lub lekko odchylić do tyłu (10–15°), aby ułatwić usuwanie żużlu.

3.2Operacja palnikiem ręcznym: technika przebijania

Przebijanie jest kluczową operacją przy cięciu blach średniej i grubej grubości.

- Materiały cienkie (<2 mm): Rozpocznij łuk pod kątem 15–30°, a następnie obróć go do pozycji pionowej.

- Materiały grube (≥2 mm): Podczas inicjacji łuku należy zachować odstęp co najmniej 12 mm; po przetopieniu obniżyć do wysokości cięcia.

Uwaga: Odpryski metalu podczas przekłuwania mogą uszkodzić dyszę i elektrodę — należy zachować odpowiednią odległość i kąt.

Zabieg przekłuwania:

Krok 1: Ustawienie palnika: Trzymaj palnik około 1/8 cala (3 mm) nad powierzchnią przedmiotu obrabianego.

Krok 2: Uruchamianie palnika i regulacja kąta: Trzymając palnik pod niewielkim kątem, zapal palnik, a następnie obróć go do pozycji pionowej, gdy łuk się ustabilizuje.

Krok 3: Przekłuwanie i cięcie: Gdy iskry wyjdą od dołu, łuk całkowicie przebije materiał. Natychmiast kontynuuj cięcie.

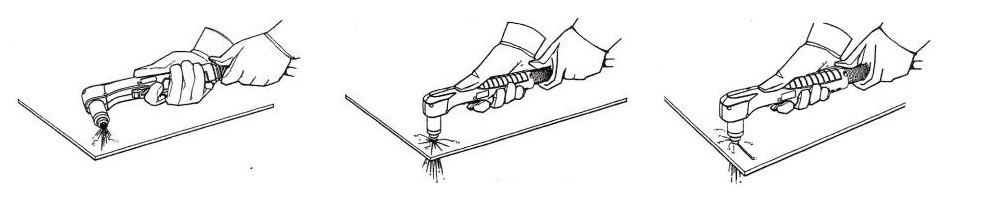

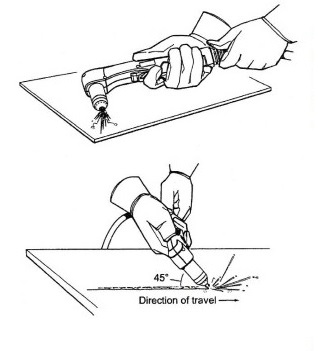

3.3Obsługa palnika ręcznego: technika żłobienia

Dławienie jest powszechnie stosowane w celu usunięcia spoin lub przygotowania tylnej strony spoiny.

- Stosuj specjalne dysze do żłobienia i nakładki osłonowe.

- Utrzymuj odległość inicjacji łuku wynoszącą około 12 mm.

- Aby kontrolować szerokość i głębokość rowka, należy pochylić palnik o 20–40° i wykonywać nim stałe ruchy na boki.

- Aby zabezpieczyć latarkę i otaczający ją obszar, zaleca się stosowanie osłony termicznej.

Procedura żłobienia plazmowego:

Krok 1: Ustawienie palnika: Trzymaj palnik w odległości około 1,5 mm od powierzchni przedmiotu obrabianego.

Krok 2: Łuk pilotujący i przeniesienie łuku: Ustaw palnik pod kątem 45° i włącz łuk. Po ustabilizowaniu się łuk zostanie przeniesiony na obrabiany element.

Krok 3: Operacja żłobienia: Utrzymuj kąt 45° przez cały proces. Przesuwaj palnik w kierunku ruchu, utrzymując stały posuw, aby utworzyć wyżłobienie.

Notatka: Osłonę termiczną można stosować w celu zapewnienia dodatkowej ochrony dłoni operatora i elementów palnika podczas operacji żłobienia.

3.4Wskazówki dotyczące technik przetwarzania plazmowego

Aby poprawić jakość cięcia i ogólną wydajność, zaleca się stosowanie następujących najlepszych praktyk:

- Zastosowanie prowadnic i rolek: Aby zachować pionową orientację i stałą prędkość jazdy, należy stosować prowadnice palnika lub przystawki rolkowe.

- Zachowaj odpowiednią odległość: Utrzymuj dyszę w odpowiedniej odległości od obrabianego przedmiotu, aby uniknąć wad ścięcia i zapewnić powtarzalność cięcia.

- Kontroluj szerokość nacięcia i kierunkowość: Zrozum szczelinę (szerokość cięcia) i jej odchylenie kierunkowe; ustaw odpowiednio kompensację CNC, aby uzyskać dokładne wymiary części.

- Kierunek cięcia ma znaczenie: Kierunek ruchu (zgodnie z ruchem wskazówek zegara lub przeciwnie do ruchu wskazówek zegara) wpływa na prostopadłość krawędzi cięcia. Wybierz kierunek w oparciu o pożądany kontur i ostateczną jakość krawędzi.

Interesują Cię zintegrowane rozwiązania w zakresie cięcia?

Poznaj nasze zaawansowane maszyny do cięcia rur plazmą oraz maszyny CNC do cięcia plazmą i płomieniem, aby usprawnić procesy produkcji rur i płyt — skontaktuj się z nami, aby uzyskać szczegółowe arkusze danych i ceny.