- 1.0Komponenty i funkcje latarki

- 2.0Metody zajarzania łuku w cięciu plazmowym

- 3.0Metoda łuku unoszącego (rozruch wsteczny)

- 4.0Metody sterowania łukiem pilotującym

- 5.0Techniki cięcia za pomocą ręcznego palnika plazmowego

- 6.0Technika żłobienia łukiem plazmowym

- 7.0Wymagania dotyczące gazu plazmowego i wytyczne dotyczące zasilania powietrzem dla systemów cięcia

1.0Komponenty i funkcje latarki

1.1Przegląd komponentów palnika plazmowego

Palnik plazmowy to precyzyjne narzędzie przeznaczone do cięcia w wysokich temperaturach. Składa się z kilku kluczowych komponentów, które współpracują ze sobą, aby generować i kontrolować łuk plazmowy:

- Osłona ciągnąca – chroni dyszę i utrzymuje optymalną odległość od obrabianego przedmiotu podczas operacji cięcia ciągnącego.

- Miseczka mocująca – pewnie utrzymuje dyszę i elektrodę na miejscu, zapewniając właściwe ustawienie i kontakt elektryczny.

- Dysza – skupia łuk plazmowy i kieruje strumień o dużej prędkości w stronę ciętego materiału, co odgrywa kluczową rolę w zapewnieniu jakości cięcia.

- Elektroda – przewodzi prąd elektryczny, tworząc łuk plazmowy i wytrzymuje ekstremalne temperatury podczas pracy.

- Pierścień wirowy – wprowadza gaz plazmowy w ruch wirowy, stabilizując łuk i zwiększając precyzję.

- Korpus palnika – mieści wszystkie wewnętrzne komponenty i umożliwia ergonomiczną obsługę, chłodzenie oraz połączenie z systemami zasilania i gazu.

Łącznie elementy te tworzą niezawodny i wydajny system palnika plazmowego, który umożliwia czyste i precyzyjne cięcie wielu różnych materiałów przewodzących.

2.0Metody zajarzania łuku w cięciu plazmowym

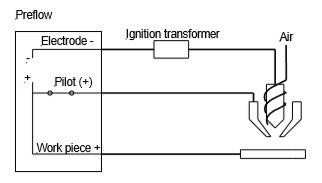

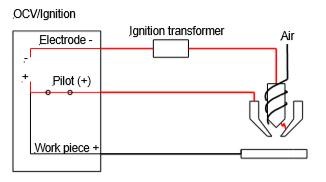

Cięcie plazmowe wymaga jonizacji powietrza, aby zainicjować przewodnictwo elektryczne i podtrzymać łuk plazmowy. Ponieważ powietrze jest z natury dobrym izolatorem, konieczne są specjalistyczne metody rozruchu. Jedną z najpopularniejszych jest rozruch wysokoczęstotliwościowy, który przebiega w trzech etapach:

2.1Inicjacja łuku pilotażowego

W głowicy palnika wytwarzana jest iskra wysokiego napięcia i wysokiej częstotliwości, która na krótko jonizuje powietrze. Jonizacja ta sprawia, że powietrze staje się przewodzące, umożliwiając powstanie łuku pilotującego między elektrodą a dyszą, które znajdują się wewnątrz głowicy palnika.

2.2Formowanie strumienia plazmy

Gdy zjonizowane powietrze (teraz plazma) jest wtłaczane przez dyszę, jest wyrzucane w kierunku przedmiotu obrabianego. Powoduje to przedłużenie łuku od palnika do przedmiotu obrabianego, tworząc ścieżkę przepływu prądu od elektrody do powierzchni metalu.

2.3Przeniesienie łuku na przedmiot obrabiany

Gdy system wykryje przepływ prądu do przedmiotu obrabianego, rozłącza połączenie elektryczne między elektrodą a dyszą. Główny łuk tnący jest teraz przenoszony na zewnątrz dyszy, z elektrody bezpośrednio na materiał, minimalizując zużycie dyszy.

Uwaga: Chociaż ta metoda upraszcza inicjację łuku i umożliwia bezkontaktowy start, ma ona swoje wady. Dysza zużywa się podczas każdego zajarzenia łuku, więc jej żywotność zależy od liczby inicjacji łuku, a nie od czasu cięcia.

Ostrzeżenie o zakłóceniach elektromagnetycznych (EMI)

Zapłon łuku elektrycznego o wysokiej częstotliwości może powodować zakłócenia elektromagnetyczne, które mogą zakłócać pracę wrażliwych urządzeń, takich jak sterowniki PLC, sterowniki CNC czy komputery PC. W środowiskach, w których występują takie urządzenia, zaleca się rozważenie alternatywnych metod zapłonu łuku (np. za pomocą łuku podnoszącego lub za pomocą zamka zwrotnego), aby uniknąć problemów operacyjnych.

3.0Metoda łuku unoszącego (rozruch wsteczny)

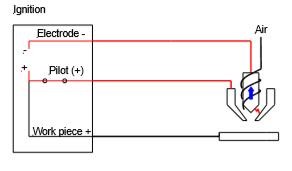

Łuk plazmowy, zwany też zapłonem wstecznym, to metoda niewymagająca wysokiej częstotliwości, stosowana do inicjowania łuku plazmowego bez generowania zakłóceń elektromagnetycznych, dzięki czemu idealnie nadaje się do stosowania w pobliżu wrażliwego sprzętu elektronicznego.

Zasada działania:

Metoda ta polega na umieszczeniu wewnątrz palnika dyszy prądu stałego (DC) i elektrody prądu stałego (DC) o ujemnym napięciu. Zajarzenie łuku elektrycznego odbywa się w czterech etapach:

3.1Pierwszy kontakt

W stanie spoczynku elektroda ma fizyczny kontakt z dyszą i nie występuje łuk elektryczny. Gdy operator naciska spust, między elektrodą a dyszą zaczyna płynąć prąd stały.

3.2Separacja zwrotna

Sprężone powietrze (gaz plazmowy) zaczyna napływać do palnika. Wraz ze wzrostem ciśnienia, mechanicznie odsuwa ono elektrodę od dyszy, tworząc niewielką szczelinę. To nagłe oderwanie powoduje powstanie iskry elektrycznej, która jonizuje powietrze, inicjując powstawanie plazmy.

3.3Formacja łuku pilotażowego

W miarę cofania się elektrody, pomiędzy elektrodą a dyszą wewnątrz palnika tworzy się stabilny łuk pilotujący.

3.4Przeniesienie łuku do przedmiotu obrabianego

Gdy palnik zostanie przybliżony do obrabianego przedmiotu, różnica potencjałów elektrycznych między dyszą a obrabianym przedmiotem powoduje przeniesienie łuku pilotującego na zewnątrz, tworząc łuk tnący od elektrody do powierzchni materiału.

3.5Zalety metody rozruchu wstecznego

- Brak zakłóceń o wysokiej częstotliwości — bezpieczny do stosowania w pobliżu maszyn CNC, komputerów PC i sterowników PLC.

- Dłuższa żywotność dyszy i elektrody dzięki zmniejszonemu zużyciu łuku.

- Mechanicznie prosty i niezawodny układ zapłonowy.

Ta metoda rozruchu jest powszechnie stosowana w nowoczesnych przenośnych i zmechanizowanych systemach plazmowych, w których niezawodność i praca bez zakłóceń elektromagnetycznych mają kluczowe znaczenie.

4.0Metody sterowania łukiem pilotującym

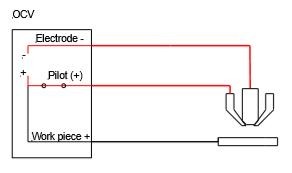

W systemach cięcia plazmowego łuk pilotujący odgrywa kluczową rolę w inicjowaniu głównego łuku tnącego. W zależności od konstrukcji źródła zasilania, łuk pilotujący może być ciągły lub sterowany dynamicznie.

4.1Ciągły łuk pilotażowy

Niektóre źródła zasilania utrzymują łuk pilotujący aktywny przez cały proces cięcia, nawet po przeniesieniu łuku tnącego na obrabiany element.

Korzyść:

Idealna do cięcia siatki cięto-ciągnionej lub materiałów z przerwami. Ponieważ łuk przeskakuje między segmentami, ciągły łuk pilotujący zapewnia płynne cięcie bez utraty łuku.

Niekorzyść:

Utrzymywanie stałego łuku pilotującego prowadzi do szybszego zużycia materiałów eksploatacyjnych, zwłaszcza dyszy i elektrody, co skraca ich żywotność.

4.2Kontrolowany łuk pilota (tryb oszczędzania końcówki)

Bardziej zaawansowane systemy umożliwiają automatyczną kontrolę łuku pilotującego:

Łuk pilotujący jest aktywny tylko w momencie inicjacji łuku.

Po uformowaniu się łuku tnącego, łuk pilotujący automatycznie gaśnie.

Tryb ten jest często nazywany Tip Saver, ponieważ zmniejsza zużycie materiałów eksploatacyjnych poprzez dezaktywację łuku pilotującego, gdy nie jest on potrzebny.

Wybór operatora

Nowoczesne systemy plazmowe mogą zapewniać wybieralne tryby:

Tryb cięcia blachą rozciągliwą: łuk pilotujący jest utrzymywany w sposób ciągły — najlepszy do materiałów perforowanych lub siatkowych.

Tryb oszczędzania końcówki: wyłącza łuk pilotujący po przeniesieniu — idealne rozwiązanie do cięcia pełnych płyt, zapewniające maksymalną żywotność materiałów eksploatacyjnych.

Dzięki możliwości wyboru przez operatora trybów sterowania, systemy cięcia plazmowego mogą dostosowywać się do różnych zadań cięcia, zapewniając równowagę między stabilnością łuku a wydajnością materiałów eksploatacyjnych.

5.0Techniki cięcia za pomocą ręcznego palnika plazmowego

W przypadku używania ręcznej przecinarki plazmowej istnieją dwie podstawowe metody rozpoczęcia cięcia: krawędzie zaczynają się I przebijanie zaczynaKażda metoda służy określonemu celowi, w zależności od układu materiału i wzoru cięcia.

5.1Początek krawędzi

Ten początek krawędzi jest metodą preferowaną, jeśli to możliwe, ponieważ zmniejsza obciążenie materiałów eksploatacyjnych i gwarantuje czystsze cięcia.

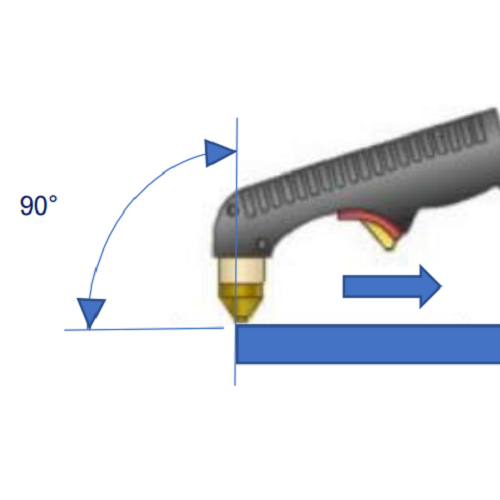

- Jak wykonać:

- Ustaw palnik tak, aby dysza jest wyśrodkowana na krawędź przedmiotu obrabianego.

- Trzymaj latarkę w odległości około 90° do powierzchni.

- Rozpocznij łuk i zacznij przesuwać się równomiernie wzdłuż żądanej linii cięcia.

- Wskazówki dotyczące dokładności:

- Użyj prowadnica linijkinp. pręt metalowy lub kątownik, który pomoże utrzymać prostą ścieżkę.

- Zamiast osłony przeciwpoślizgowej rozważ użycie prowadnica rolkowaaby zapewnić stałą odległość.

Rozruch od krawędzi jest idealny, gdyż zapewnia czystszy start i wydłuża żywotność materiałów eksploatacyjnych.

5.2Pierce Start

Jeżeli rozpoczęcie od krawędzi nie jest możliwe, np. podczas wycinania otworów lub rozpoczynania od wewnątrz arkusza, należy użyć przebić początek Metoda ta wymaga większej ostrożności i precyzji.

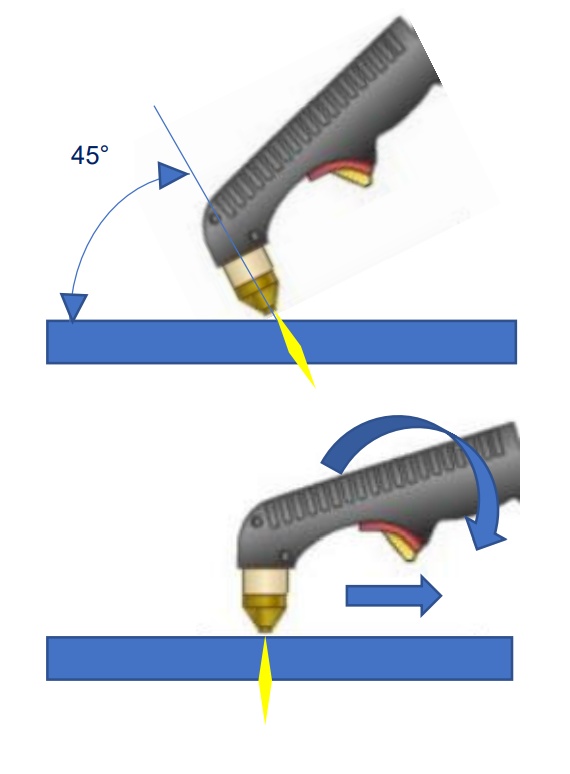

- Jak wykonać:

- Zacznij od lekko pochylając latarkę(około 45°) w stronę przedmiotu obrabianego, aby odchylić stopiony metal od końcówki.

- Zainicjuj łuk i pozwól plazmie przebić się przez materiał.

- Po przebiciu obróć palnik do pozycja pionowa (90°)i kontynuuj cięcie.

- Rozważania dotyczące piercingu:

- Grubszy przybory wymagają więcej czasu na przebicie; należy być cierpliwym, aby uniknąć uszkodzenia palnika.

- Ten punkt przebicia stworzy większy otwór(wybuch) niż standardowa szczelina.

- Zawsze przebijaj w skrawek obszar materiału, a nie bezpośrednio na zamierzonej linii cięcia.

⚠️ Przebijanie generuje więcej odprysków i szybciej zużywa materiały eksploatacyjne. Zaleca się rozpoczynanie od krawędzi, jeśli jest to możliwe.

6.0Technika żłobienia łukiem plazmowym

Żłobienie łukiem plazmowym to wszechstronna technika służąca do usuwania metalu zamiast jego przecinania. Jest powszechnie stosowana w usuwanie spoin, przygotowanie krawędzi, I korekcja nieciągłości spoini można je wykonać w wszystkie pozycje.

6.1Konfiguracja żłobienia

Podczas przełączania z cięcia na żłobienie zwykle konieczne jest wymienić niektóre materiały eksploatacyjne w pochodni. A końcówka do żłobienia powinien być używany — zawiera większy otwór (3–4 razy szerszy) niż standardowa końcówka tnąca, zaprojektowana do wypchnąć łuk na zewnątrz i usunąć więcej materiału.

Możesz użyć:

A korpus kubka osłonowego w połączeniu z osłona przed żłobieniem lub deflektor tarczy, Lub

A jednoczęściowa osłona miseczki specjalnie zaprojektowane do żłobienia.

6.2Prawidłowa technika żłobienia

- Kąt palnika:Trzymaj latarkę pod kątem 30°–40°do metalu bazowego.

- Głębokość żłobienia:Kontrolowane przez latarka kąt I prędkość podróży.

- Usuwanie materiału: Unikaj nadmiernego usuwania w jednym przejściu. Użyj wiele kontrolowanych podań aby uzyskać pożądaną głębokość i szerokość.

- Kontrola parametrów:

- Wyjście prądowe

- Prędkość podróży

- Odległość odsunięcia

- Kąt wyprzedzenia

- Rozmiar końcówki

Wszystkie te czynniki będą miały wpływ na profil i głębokość wyżłobienia.

6.3Aplikacje

- Usuwanie stare, niedoskonałe lub wadliwe spoiny

- Przygotowanie Rowki w kształcie litery U do spawania

- Korygowanie nieciągłości powierzchniowe

- Tworzenie dostęp do spawania Lub obszary ulgi

6.4Ograniczenia cięcia plazmowego

Chociaż żłobienie plazmowe jest skuteczne i precyzyjne, cięcie tlenowo-acetylenowe może być nadal preferowany w pewnych scenariuszach, szczególnie gdy:

- Cięcie profile stalowe o grubości powyżej 25 mm (1 cal)

- Brak dostępu do sprężonego powietrza lub prądu

- W przypadku grubych materiałów wymagana jest szybsza przepustowość

Palniki tlenowo-paliwowe działają niezależnie od energii elektrycznej i może przewyższyć wydajność plazmy w zastosowaniach wymagających obróbki stali o dużej wytrzymałości w określonych warunkach.

7.0Wymagania dotyczące gazu plazmowego i wytyczne dotyczące zasilania powietrzem dla systemów cięcia

7.1Gaz plazmowy w cięciu łukowym

Cięcie łukiem plazmowym wymaga starannie dobranych gazów, aby zapewnić stabilność łuku, jakość cięcia i trwałość sprzętu. Idealny gaz plazmowy musi spełniać następujące kryteria:

- Wysoki potencjał jonizacji– Umożliwia gazowi przewodzenie prądu elektrycznego pod wysokim napięciem.

- Wysoka przewodność cieplna– Skutecznie przekazuje energię cieplną do przedmiotu obrabianego, zapewniając szybsze i czystsze cięcia.

- Wysoka masa atomowa– Zapewnia wystarczający pęd, aby wydmuchać stopiony metal z szczeliny, zapewniając skuteczną separację materiałów.

7.2Powszechny gaz plazmowy: sprężone powietrze

Sprężone powietrze jest szeroko stosowany ze względu na swoją opłacalność i dostępność. Składa się z około 80% azot, spełnia podstawowe wymagania dotyczące jonizacji i gęstości.

Kluczowe zagadnienia:

- Usuwanie wilgoci i oleju:Sprężone powietrze musi być czyste i suche. Użyj filtry liniowe, osuszacze lub separatory aby usunąć opary wody i oleju, które mogą uszkodzić palnik lub spowodować nierównomierne cięcie.

- Kontroluj preferencje dotyczące powietrza:Ten najlepsze źródło skompresowanego powietrze jest to typowo systemowe powietrze sterujące, który jest już przefiltrowany.

7.3Wymagania dotyczące zasilania powietrzem (typowe wytyczne)

| Typ jednostki plazmowej | Wydajność cięcia stali | Przepływ powietrza | Ciśnienie powietrza |

| Mała jednostka | Do 10 mm (3/8″) | 113–142 l/min (4–5 SCFM) | 6–8 barów (90–120 PSI) |

| Jednostka średnia | 16–19 mm (5/8″–3/4″) | ~170 l/min (6 SCFM) | 6–8 barów (90–120 PSI) |

| Jednostka o dużej wytrzymałości | 19–24 mm (3/4″–1″) | 198–227 l/min (7–8 SCFM) | 6–8 barów (90–120 PSI) |

⚙️ Wskazówka: Jeżeli często przecinasz grube materiały lub intensywnie używasz systemu, wybierz kompresor z 1,5–2 razy więcej niż minimalne wymagania systemu plazmowego dla zapewnienia stałej wydajności.

7.4Rozmiary przewodów gazowych i węży

Aby utrzymać odpowiednie ciśnienie i objętość:

- Używać minimum 10 mm (3/8″)węże lub rury o średnicy wewnętrznej (ID).

- W przypadku linii dłuższych niż 12 m (40 stóp), zwiększyć do minimalna średnica wewnętrzna 12 mm (1/2″).

Niewłaściwie dobrane przewody gazowe mogą powodować spadki ciśnienia, słaba jakość łuku i zmniejszona wydajność cięcia.

7.5Filtracja i ochrona palnika

Chociaż wiele systemów plazmowych zawiera wbudowane regulatory i filtry powietrza, zdecydowanie zaleca się dodatkową filtrację zewnętrzną.

- Dlaczego? Wilgoć i zanieczyszczenia, takie jak olej lub cząstki stałe, mogą powodować łuk wewnętrzny w palniku, co może spowodować uszkodzenie materiałów eksploatacyjnych lub samego korpusu palnika.

- Dobre praktyki: Zainstalować separatory wody, filtry cząstek stałych i filtry koalescencyjne w linii doprowadzającej powietrze w celu optymalnej ochrony palnika.

Stosując czysty gaz pod odpowiednim ciśnieniem i odpowiednią infrastrukturę dostawczą, możesz zapewnić dłuższa żywotność palnika, lepsza jakość cięcia, I bezpieczniejsza eksploatacja Twojego systemu cięcia plazmowego.